توضیحات

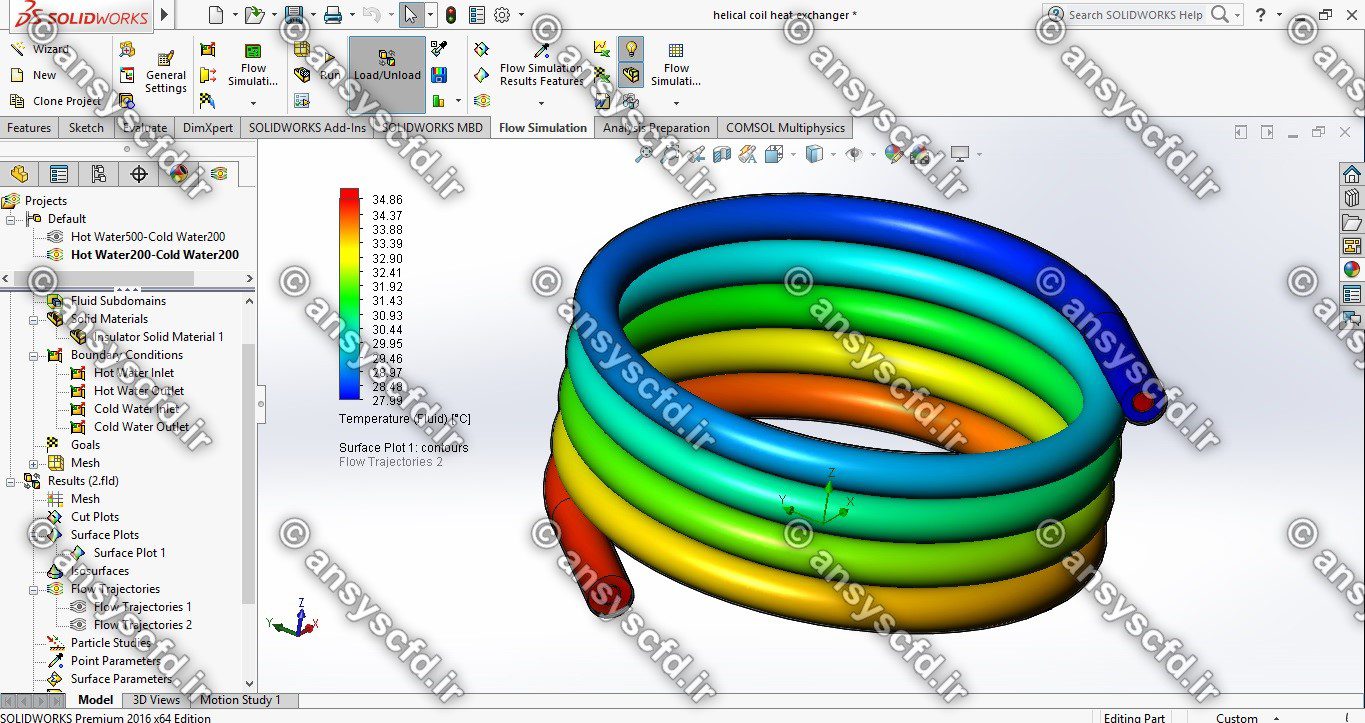

پروژه مدلسازی و شبیه سازی مبدل حرارتی دولوله ای کویلی هلیکال در نرم افزار سالیدورک

Modeling and Simulation of Helical Coil Heat Exchanger in SOLIDWORKS

از دهه های گذشته تلاش های زیادی با هدف توسعة تکنیک های افزایش انتقال حرارت در مبدل های حرارتی صورت گرفته است. هزینههای انرژی محرک اصلی برای محققان بوده که در این زمینه کار کنند، زیرا بهبود عملکرد حرارتی مبدل ها موجب صرفه جویی در انرژی می شود. روش های مختلفی به منظور بهبود راندمان انتقال حرارت در مبدل های حرارتی وجود دارد که به دو دسته عمده روش های فعال و غیرفعال تقسیم می شوند؛ روش های فعال شامل: ایجاد ارتعاش، میدان الکتریکی، نیروهای آکوستیک و روش های غیر فعال شامل: بهبود هندسه، مواد افزودنی به سیال پایه و….

مبدل حرارتی:

مبدل حرارتی وسیله ای است که انرژی حرارتی را از سیالی به یک یا چند سال دیگر که دارای درجه حرارتهای متفاوتی هستند، منتقل می کند. این تعریف به طور ضمنی بیان می کند که در یک مبدل حرارتی حداقل دو سیال وجود دارند که حرارت بین آن دو جابجا می شود. هرچند که این تعریف از جامعیت کافی برخوردار است. لذا موارد خاصی از مبدل های حرارتی وجود دارند که در این تعریف نمی گنجند. از جمله این موارد دستگاه های تبادل حرارتی هستند که در سفینه های فضایی و یا هر وسیله ای که در خلاء کار میکند مورد استفاده قرار می گیرند. مبدل های حرارتی در تمام زمینه های صنعتی، تجاری و زندگی روزمره که به نحوی با تبادل انرژی سرو کار دارند مورد استفاده قرار می گیرند. هر موجود زنده به طریقی به مبدل حرارتی مجهز است. مبدل های حرارتی در اندازههای بسیار کوچک و بسیار بزرگ ساخته شده اند. کوچک ترین آنها (کمتر از 1 وات) برای مصارف الکترونیکی فوق هادی ها، هدایت موشک هایی که به وسیله منبع حرارتی کنترل می شوند و بزرگ ترین آنها (ظرفیت حرارتی بزرگتر از ۱۰۰۰ مگاوات در نیروگاه های بزرگ به عنوان دیگ بخار، کندانسور یا برج خنک کن به کار می روند. کاربرد مبدل حرارتی بسیار وسیع بوده و در صنایع مختلفی از قبیل نیروگاه های تولید برق، پالایشگاه ها، صنایع ذوب فلز و شیشه سازی، صنایع غذایی و داروسازی، کاغذسازی، صنایع پتروشیمی، سردخانه ها و سیستم های گرمایش و سرمایش ساختمان ها، صنایع میعان گازها (مانند هوا) وسائط نقلیه زمینی، دریایی و فضایی و صنایع الکترونیک مورد استفاده قرار می گیرند. به طور کلی هرجا که مسأله تبدیل و تبادل انرژی مطرح باشد مبدل های حرارتی به نحوی کاربرد دارند.

مبدل های حرارتی به صور مختلفی نظیر دیگ بخار، مولد بخار، کندانسور، اوپراتور، تبخیر کننده، برج خنک کن، پیش گرم کن هوا، بازیاب، خنک کن میانی در کمپرسورهای چند مرحله ای، فن کویل، هواساز، خنک کن روغن، خنک کن و گرم کن مشتقات نفتی، رادیاتور وسائط نقليه، گرمکن آب تغذیه و سوپر هیتر در نیروگاه های بخار، کوره و غیره در صنایع گفته شده به کار می روند.

دسته بندی مبدل های حرارتی:

دسته بندی مبدل های حرارتی می تواند براساس پیوستگی یا تناوب جریان، پدیده انتقال، نوع جریان و ساختمان مبدل انجام پذیرد.

بر مبنای پیوستگی یا تناوب جریان:

جریان سیال داخل مجاری مبدل های حرارتی پیوسته یا متناوب است. در مبدل های حرارتی با جریان پیوسته، مجاری سیال گرم و سرد از هم تفکیک شده اند به طوری که سیال گرم در مجاری مخصوص خود و سیال سرد نیز در مجاری مربوط به خود جریان دارند. در مجرای جریان توسط یک جداره لوله یا یک ورق از هم جدا شده اند. از طرفی دیگر در مبدل های حرارتی با جریان متناوب یا بازیاب ها از یک مجموعه مجاری جریان برای هر دو سیال استفاده می شود. مجموعه مجاری جریان، هسته مبدل را تشکیل می دهند که دو سیال به تناوب از آن عبور می کنند. تمام یا بخشی از هسته مبدل مدتی در معرض جریان سیال گرم قرار دارد که در این مدت انرژی را از سیال گرفته در خود ذخیره می نماید. سپس مدتی در مسیر جریان سیال سرد قرار گرفته و انرژی ذخیره شده را به آن پس می دهد. این دوره تناوب مرتبا تکرار میشود. به عنوان مثال در کوره هایی که در صنایع شیشه سازی یا شیمیایی به کار می روند از پیش هوا با جریان متناوب استفاده می گردد.

بر مبنای پدیده انتقال:

تبادل انرژی بین دو سیال به صورت تماس مستقیم یا غیرمستقیم صورت می گیرد در نوع مستقيم، حرارت بین دو سیال که با هم تماس مستقیم دارند مبادله می شود. معمولا یکی از این دو سیال گاز و دیگری مایع است که با فشار بخار خیلی پایین و پس از تبادل حرارت به سادگی قابل تفکیک هستند. در نوع غیرمستقیم، حرارت ابتدا به یک سطح جامد نفوذ ناپذیر منتقل می شود و سپس از آن به سیال سرد انتقال می یابد.

بر مبنای نوع جریان:

جریان همسو (هم جهت):

در این نوع مبدل ها سیال سرد و گرم هر دو در یک جهت حرکت می کنند و در حین عبور از مبدل تبادل حرارتی انجام می دهند. در این نوع مبدل ها جریان سرد و گرم موازی یکدیگر و جهت جریان سیال گرم و سرد آنها موافق یکدیگر می باشند. یعنی دو جریان سیال، از یک انتها به مبدل وارد می شوند و هر دو در یک جهت جریان می یابند و از انتهای دیگر خارج می شوند. نکته ای که باید به آن توجه داشت این است که دمای سیال سرد خروجی از مبدل هیچ گاه به دمای سیال گرم خروجی نمی رسد. نزدیک شدن مقدار عددی دو دمای مذکور مستلزم به کار گیری سطح انتقال حرارت موثر بسیار بزرگی می باشد.

جریان ناهمسو (خلاف جهت):

در این نوع مبدل سیال سرد در یک جهت و سیال گرم در جهت عکس آن وارد مبدل می شود و بدین ترتیب تبادل حرارتی صورت می پذیرد. این مبدلها در شرایط یکسان از سطح انتقال حرارت کمتری نسبت به مبدل های همسو برخوردار هستند در نتیجه برای یک مبدل با جریان ناهمسو میزان انتقال حرارت بیشتر خواهد بود. باید توجه داشت در این نوع مبدل ها امکان افزایش دمای سیال سرد خروجی نسبت به سیال گرم خروجی وجود دارد.

جریان متقاطع:

چنانچه یک سیال در لوله و سیال دیگر به صورت عمود بر لوله ها جریان داشته باشد، نوع جریان متقاطع خواهد بود. مبدل های حرارتی با جریان متقاطع در گرمایش و سرمایش هوا یا گازها کاربرد وسیعی دارند. به عنوان متداول ترین نمونه می توان از رادیاتور اتومبیل نام برد.

بر مبنای ساختمان مبدل:

در بسیاری مواقع مبدل های حرارتی بر مبنای ساختمان تقسیم بندی می شوند. مبدل های ساختمان به شش دسته تقسیم بندی می شوند که عبارت اند از:

1-مبدل های حرارتی لوله ای

۲) مبدل های حرارتی صفحه ای

3) مبدل های حرارتی پره ای

۴) بازیاب حرارتی

۵) مبدل های حرارتی فشرده

۶) مبدل های حرارتی پوسته و کویل.

مبدل های حرارتی لوله ای:

این مبدل ها از لوله هایی با مقطع دایره ای ساخته شده اند. در این مبدل ها اساس انتقال حرارت از نوع غیرمستقیم می باشد و مکانیزم انتقال حرارت جابه جایی می باشد. یک سیال در داخل لوله ها و سیال دیگر در خارج از لوله جریان دارد. قطر، تعداد، طول، گام و آرایش لوله ها می تواند تغییر کند. بنابراین انعطاف پذیری قابل ملاحظه ای در طراحی آنها وجود دارد. این مبدل ها به دو دسته عمده تقسیم بندی می شوند:

الف) دو لوله ای

ب) پوسته و لوله.

مبدل های حرارتی دولوله ای:

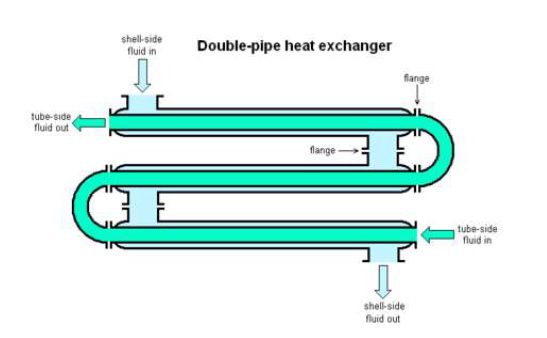

مبدل های دو لوله ای معمولی شامل یک لوله است که با اتصالات مناسب به صورت هم مرکز در داخل لولهای دیگر با قطر بزرگ تر قرار می گیرد تا جریان را از مقطعی به مقطع دیگر هدایت کند. مبدل های حرارتی دو لوله ای می توانند با آرایش گوناگون سری و موازی مرتب شوند تا افت فشار و متوسط اختلاف دمای مورد نظر را برآورده سازند. استفاده عمده مبدل های دو لوله ای، برای گرمایش و سرمایش محسوس سیال های فرآیندی است که در آنها سطوح انتقال گرمای کوچکی مورد نیاز می باشد. این شکل بندی، همچنین در حالتی که یک یا هر دو سیال سرد و گرم، در فشار زیاد باشند، مناسب است. عیب اصلی این مبدل ها آن ست که میزان انتقال گرما در واحد سطح گرمایی آنها کم بوده. به عبارت دیگر برای ظرفیت گرمایی مشخص، بزرگ و گران قیمت هستند. اگر ضریب انتقال گرما برای سیال عبوری در فضای بین لوله داخلی و خارجی کوچک باشد، لوله ( یا لوله های ) داخلی دارای پرههای طولی می توانند استفاده شوند.

شکل مبدل حرارتی دو لوله ای.

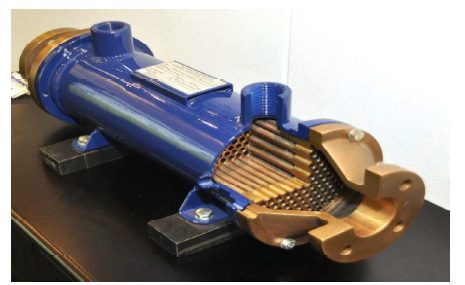

مبدل های حرارتی پوسته و لوله:

نوعی از مبدل های حرارتی که در صنایع فرآیندهای شیمیایی بسیار مورد استفاده قرار می گیرد از نوع پوسته لوله می باشد. مبدل های پوسته و لوله، از لوله هایی با مقطع دایره ای که در پوسته های استوانه ای بزرگ نصب شده اند، ساخته می شوند به طوری که محور لوله ها موازی با محور پوسته است. یک سیال در لوله ها جریان می یابد در حالی که سیال دیگر درون پوسته و از روی لوله ها عبور می کند. جهت اطمینان از این که سیال درون پوسته از روی لوله ها می گذرد و در نتیجه انتقال حرارت بیشتری صورت می گیرد، موانعی در داخل پوسته قرار داده می شود. این مبدل ها به صورت وسیعی به عنوان خنک کن های روغن، چگالنده ها و پیش گرمکن ها در نیروگاهها، و به عنوان مولدهای بخار در نیروگاه های هسته ای و در کاربردهای صنایع فرآیندی و شیمیایی استفاده می شوند.

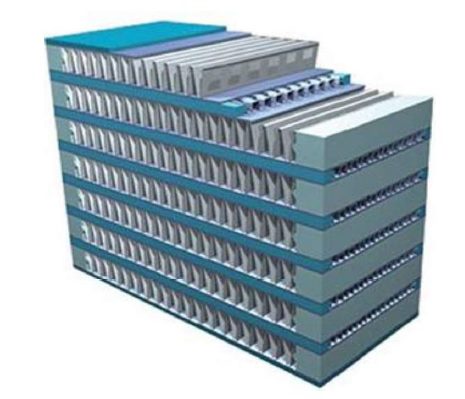

شکل مبدل حرارتی پوسته و لوله.

مبدل های حرارتی صفحه ای:

مبدل های حرارتی صفحه ای، از صفحات نازک که کانال های جریان را تشکیل می دهد، ساخته می شوند. جریان های سیال، توسط صفحات مسطح که یا به صورت صاف و یا موج دار هستند، از هم جدا می شوند. این مبدل ها برای انتقال گرما بین گاز، مایع یا جریان های دو فاز، استفاده می شوند. این مبدل ها می توانند به صورت زیر دسته بندی شوند: الف- صفحه ای واشردار، ب- صفحه ای حلزونی، ج- لاملا.

مبدل حرارتی صفحه ای واشردار:

مبدل های صفحه ای واشردار شامل تعدادی از صفحات نازک با سطح چین دار با موج دار است که سیالهای گرم و سرد را از یکدیگر جدا می کند. صفحات دارای قطعاتی در گوشه ها هستند که به نحوی آرایش داده شده اند که دو ماده ای که باید گرما بین آنها مبادله شود، یکی در میان فضای صفحات، جریان یابند. طراحی و واشربندی مناسب، امکان آن را ایجاد می کند که مجموعه ای از صفحات، توسط پیچها که از صفحات ابتدا و انتها نیز می گذرند، در کنار یکدیگر نگه داشته شوند. واشرها از نشتی به بیرون جلوگیری می کنند و سيالها را در صفحات، به شکل مورد نظر، هدایت می نمایند. شکل جریان، عموما به نحوی انتخاب می شود که جریان سیال ها در خلاف جهت یکدیگر باشند. مبدل های صفحه ای معمولا به جریان سیال با فشار پایین تر از 25 بار و دمای کمتر از حدود ۲۵۰ درجه سلسیوس محدود می شوند. جریان قوی گردابه ای موجب بزرگ بودن ضرایب انتقال گرما و افت فشارها می گردد، هم چنین بزرگ بودن تنش برشی موضعی، باعث کاهش تشکیل رسوب می شود. این مبدل ها، سطح انتقال حرارتی نسبت فشرده و با وزن کم ایجاد می کنند.

دما و فشار آنها به دلیل جزئیات ساخت و واشربندی، محدود هستند. این مبدلها به آسانی تمیز و استریلیزه می شوند زیرا می توانند کاملا از یکدیگر باز و جدا گردند و بنابراین استفاده گسترده ای در صنایع غذایی دارند.

شکل مبدل حرارتی صفحه ای واشردار.

مبدل حرارتی صفحه ای حلزونی:

مبدل های صفحه ای حلزونی، با پیچاندن دو صفحه بلند موازی به شکل یک حلزونی با استفاده از یک میله اصلی ( مندرل) و جوش دادن لبه های صفحات مجاور به صورتی که یک کانال را تشکیل دهند، شکل داده می شوند. فاصله بین صفحات فلزی در هر دو کانال حلزونی، با استفاده از پین های فاصله انداز که به ورق فلزی جوش می شوند، حفظ می شود. طول پین های فاصله انداز می تواند بین ۵ تا ۲۰ میلی متر تغییر کند. به همین دلیل است که با توجه به نرخ جریان، می توان فواصل مختلفی برای کانال انتخاب کرد. این بدان معناست که شرایط جریان ایده آل و بنابراین کوچک ترین سطوح گرمایش ممكن، به دست می آیند. در هر یک از دو مسير حلزونی، یک جریان ثانویه ایجاد می شود که انتقال گرما را افزایش، و تشکیل رسوب را کاهش می دهد. این مبدل ها کاملا فشرده هستند ولی به دلیل ساخت خاص خود، نسبتا گران قیمت می باشند. مبدل های حرارتی حلزونی به ویژه در کاربرد سیال لجن آلود، مایعات لزج و مایعاتی با ذرات جامد معلق شامل ذرات بزرگ و جریان دو فازی مایع جامد، استفاده می شوند.

شکل مبدل حرارتی صفحه ای حلزونی.

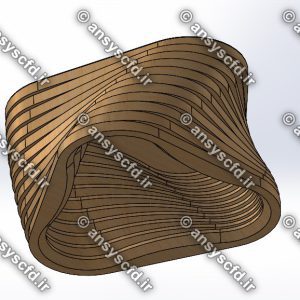

مبدل حرارتی لاملا:

مبدل های حرارتی لاملا( ریمن ) شامل مجموعه کانال های ساخته شده از صفحات فلزی نازک است که به طور موازی جوشکاری شده اند و یا به شکل لاملا ( لوله های تخت یا کانال های مستطیلی ) می باشند که به صورت طولی در یک پوسته قرار گرفته اند. این مبدل، شكل اصلاح شده ای از مبدل های حرارتی پوسته و لوله با صفحه لوله شناور است، لوله های تخت شده که به آنها لاملا نیز گفته می شود، از دو صفحه باریک که برش خورده و در عملیاتی پیوسته، به یکدیگر جوش نقطه ای یا درزی شده اند، ساخته شده است. شکل دهی خاص صفحات باریک، فضای داخل لاملاها را ایجاد می کند و برجستگی هایی به سمت خارج، بیرون می زند که به صورت فاصله دهنده، بین لاملاها، برای ایجاد مقاطع جریان در سمت پوسته به کار می رود. لاملاها در هر دو انتها با قرار دادن میله های فولادی در وسط آنها به یکدیگر جوش می شوند. سطوح مابين لاملاها برای تمیز کاری شیمیایی مناسب هستند بنابراین سیالهای رسوب دهنده باید در سمت پوسته جریان یابند. جریان سمت پوسته عموما یک گذر حول صفحات است و به صورت طولی در فضای بین کانالها جریان می یابد. هیچ گونه بافلی در سمت پوسته وجود ندارد و بنابر این مبدلهای لاملا می توانند برای آرایش جریان مخالف جهت واقعی در نظر گرفته شوند. به دلیل آشفتگی زیاد جریان، توزیع یکنواخت جریان و سطوح صاف، لاملاها به سادگی رسوب نمی گیرند.

شکل مبدل حرارتی لاملا.

مبدل های حرارتی با سطوح پره دار:

مبدل های حرارتی با سطوح پره دار، دارای پره ها و یا ضمائمی در سطح اصلی انتقال گرما به منظور افزایش این سطح می باشند. از آنجا که ضریب انتقال گرما در سمت گاز بسیار کوچک تر از سمت مایع است، سطوح انتقال گرمای پره دار، در سمت گاز برای افزایش سطح انتقال گرما استفاده می شوند. پره ها به صورت وسیع در مبدل های حرارتی گاز – گاز یا گاز مایع در جایی که ضریب انتقال گرما در یک یا هر دو سمت کوچک باشد و به مبدل های حرارتی فشرده نیاز باشد استفاده می گردند. دو نوع از رایج ترین مبدل های حرارتی دارای صفحات پره دار عبارتند از:

الف- مبدل های صفحه ای پره دار

ب- مبدل های لوله ای پره دار.

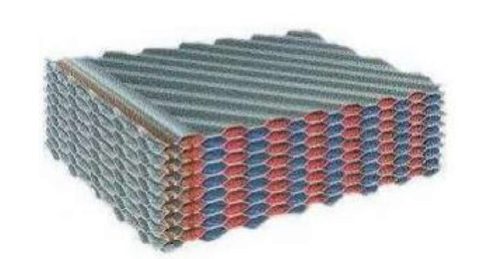

مبدل حرارتی صفحه ای پره دار:

این نوع مبدل های صفحه ای پره دار عمدتا برای کاربردهای گاز – گاز و مبدل های لوله ای پره دار برای کاربردهای مایع – گاز استفاده می شوند. در اکثر کاربردها ( ماشین های باری، اتومبیل ها و هواپیماها ) کاهش جرم و حجم مبدل از اهمیت ویژه ای برخوردار است. به دلیل دست یافتن به این کاهش حجم و وزن، مبدل های حرارتی فشرده همچنین به صورت وسیع در تبرید با دمای خیلی کم، بازیابی انرژی، صنایع فرآیندی، تبرید و سیستم های تهویه استفاده می گردند.

ورق های موج دار که بین صفحات تخت قرار داده شده اند، باعث ایجاد سطح انتقال گرمای بیشتری می شوند و هم تکیه گاهی برای صفحات تخت ایجاد می کنند. شکل های مختلف بسیاری از ورقهای موج دار در این مبدل ها استفاده می شوند ولی رایج ترین آنها عبارتند از: پره ساده، پره ساده سوراخ دار، پره دندانه ای با کنگره ای، پره جناغی یا موجی شکل. مبدل های صفحه ای پره دار برای استفاده در توربین های گاز، نیروگاه های مرسوم و هسته ای، مهندسی پیشرانه (هواپیماها ، ماشین های باری و خودروها)، تبرید، گرمایش، تهویه مطبوع، سیستم های بازیابی گرمای اضافه، صنایع شیمیایی و سرمایش وسایل الکترونیکی به وجود آمده اند.

شکل مبدل حرارتی صفحه ای پره دار

مبدل حرارتی لوله ای پره دار:

این مبدل ها شامل آرایه ای از لوله ها با پره هایی که در سمت بیرونی ثابت شده اند، می باشد. پره های سمت خارجی لوله ها ممکن است عمود بر محور لوله ها، اریب یا مارپیچ نسبت به محور، یا طولی (محوری) و در امتداد محور لوله باشند. پره های طولی معمولا در مبدل های دو لوله ای یا پوسته و لوله ای که دارای بافل نیستند استفاده میشوند. در مبدل های لوله ای پره دار عموما لوله هایی با مقاطع گرد، مستطیلی یا بیضوی استفاده می شوند. پره ها با لحیم کاری، جوش برنجی، جوشکاری، اکستروژن، جا زدن مکانیکی، پیچاندن کششی و غیره به لوله وصل می شوند. این مبدل ها به طور متداول در سیستم های گرمایش، تهویه، تبرید و تهویه مطبوع استفاده می شوند. سطوح داخلی در سمت لوله ها عموما در چگالنده ها و تبخیر کننده های سیستم های تبرید استفاده می گردند.

چگالنده های خنک شونده با هوا و دیگ های بخار بازیافت، از نوع مبدل های حرارتی لوله ای پره دار هستند که شامل یک دسته افقی از لوله ها است که هوا یا گاز از میان لوله ها و متقاطع با آنها در سمت خارجی دمیده می شود و چگالش یا جوشش، در سمت داخل لوله ها اتفاق می افتد.

شکل مبدل حرارتی لوله ای پره دار.

بازیاب حرارتی:

در بازیاب های حرارتی، انتقال حرارت بین سیال گرم و سرد به طور متناوب و با استفاده از یک عامل خارجی انجام می شود؛ به این شکل که سیال گرم، انرژی خود را به دیواره های مسیر داده و سپس سیال سرد با عبور از همان مسیر انرژی را از دیواره ها می گیرد. از مبدل های بازیاب در توربین های گازی، پیش گرمایش هوا در کوره های ذوب آهن، شیشه و کوره های ذوب فولاد استفاده میشود.

شکل بازیاب حرارت.

مبدل های حرارتی فشرده:

بیشترین کاربرد مبدل های حرارتی فشرده در حالت های گاز به گاز یا گاز به مایع و یا گاز به سیال در حال تغییر فاز می باشد. گازها دارای ضریب انتقال حرارت پایین می باشند و برای انتقال میزان معینی حرارت، سطح انتقال حرارت بزرگی نیاز دارند. برای آن که بتوان هم سطح انتقال حرارت و هم سطح عبور جریان را افزایش داد، باید از مبدل های حرارتی فشرده استفاده نمود. همچنین در مواردی که بخواهیم حرارت را بازیابی کنیم مثل بازیابی حرارت محصولات احتراق در کوره های گرمایی از این نوع مبدل استفاده می شود. هنگامی که محدودیت های عملیاتی اجازه دهند، استفاده از مبدل های حرارتی فشرده بر مبدل های معمولی ترجیح داده می شود و بدین ترتیب اهمیت نقش مبدل حرارتی و طراحی بهینه آن روشن می گردد.

مبادله کن های حرارتی دو لوله ای هلیکال:

ساده ترین مبادله کن گرمایی، مبادله کن دو لوله ای است که در آن سیالات گرم و سرد در دو لوله هم مرکز، به صورت همسو با ناهمسو، حرکت می کنند.

شکل مبادله کن حرارتی دولوله ای مستقیم.

مبادله کن های دو لوله ای می توانند با آرایش گوناگون سری و موازی مورد استفاده قرار گیرند تا افت فشار و متوسط اختلاف دمای مورد نظر را برآورده سازند. این نوع مبادله کن ها همچنین برای حالتی که یک یا هر دو سیال سرد و گرم در فشار زیاد باشند، مناسب خواهد بود. عیب اصلی این مبادله کن ها میزان کم انتقال گرمای آنها در واحد سطح گرمایی می باشد، به عبارت دیگر برای ظرفیت گرمایی مشخص، مبادله کنهای دو لوله ای، بزرگ و گران قیمت هستند. ساخت مبادله کن های دو لوله ای ساده و هزینه آن هم نسبتا کم می باشد. این نوع مبادله کن های حرارتی در اندازه های استاندارد ساخته می شوند، نگهداری آنها آسان است و به همین دلیل برای سیالات رسوب زا قابل استفاده می باشند.

مبدل حرارتی پوسته و لوله:

نوع دیگر مبادله کن ها پوسته و لوله می باشند. در این نوع مبادله کن دسته لوله های با مقطع دایره ای درون یک پوسته استوانه ای بزرگ که محورشان با محور پوسته موازی است قرار می گیرند. از این مبادله کن ها به صورت وسیعی در چگالنده ها، خنک کن های روغن، پیش گرمکن ها در نیروگاه ها و در کاربردهای صنایع فرآیندی و شیمیایی استفاده می شوند. از ویژگی های این نوع مبادله کن ها می توان به امکان تمیز کردن سطوح داخلی و خارجی لوله ها پس از تشکیل رسوب و انعطاف پذیری نسبی بین لوله ها و پوسته در اثر تغییرات طولی ناشی از درجه حرارت اشاره کرد. از مشکلات بکارگیری این مبادله کن ها وجود نواحی مرگ است که نتیجه آن مشکلات خوردگی می باشد و همچنین این نوع مبادله کن ها راندمان کمتری نسبت به سایر تجهیزات مبادله کن گرمایی دارند. برای غلبه بر برخی از مشکلاتی که در استفاده از مبادله کن پوسته و لوله وجود دارد، یک طراحی جدید مورد نیاز است تا نواحی مرده را محدود کرده و هندسه مبادله کن را به چیزی راحت تر برای توصیف بدل کند. بنابراین مبادله کن حرارتی دو لوله ای هلیکال برای جریان سیال به سیال را می توان برای ارزیابی های بیشتر پیشنهاد داد.

شکل مبادله کن پوسته و لوله.

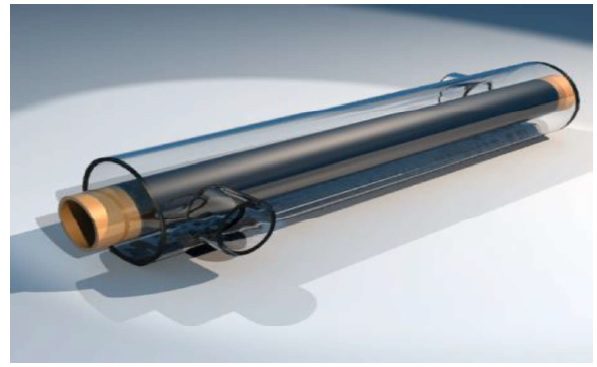

مبدل های حرارتی کویلی:

این مبدل ها متشکل از یک پوسته استوانه ای و یک لولای مارپیچ که از پیچاندن لوله با گام مشخص بر روی یک مسیر استوانه ای به وجود می آید(که به آن کویل گفته می شود)، می باشد. جنس کویل ها معمولا از مس یا فولاد می باشد. مبدل های کویلی یکی از انواع مبدل های پر کاربرد در صنایع نفت، گاز، پتروشیمی، غذا، دارو و تهویه مطبوع به شمار می روند. این مبدل ها عمدتا در مواردی که انتقال حرارت، در فشار بالا و دبی کم صورت می گیرد، استفاده می شوند. در مقایسه با مبدل هایی با لوله مستقیم، کویل های مارپیچی ضریب انتقال حرارت بالاتری را به دلیل افزایش تلاطم جریان نشان می دهند.

شکل نمونه ای از کویل مارپیچ مورد استفاده در مبدل های حرارتی.

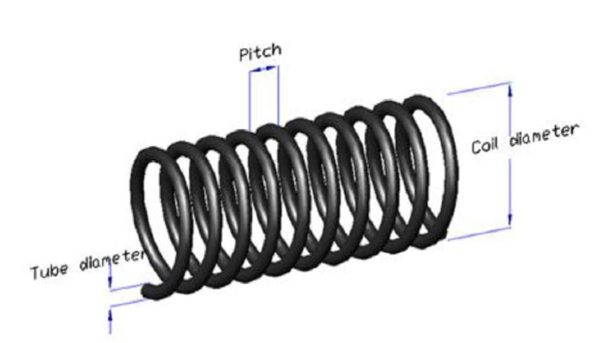

پارامترهای اصلی یک مبدل حرارتی کویلی:

این پارامترها شامل:

قطر لوله

قطر کویل

و گام کویل می باشد.

شکل پارامترهای اصلی یک مبدل حرارتی با کویل مارپیچ.

مزیت های لوله مارپیچ نسبت به لوله مستقیم:

– قرار گرفتن سطح انتقال حرارت بیشتر درفضای یکسان نسبت به لوله مستقیم

– ایجاد جریان های ثانویه و در نتیجه اختلاط بیشتر سیال

– شکستن ذرات تجمع یافته ممکن در نتیجه اختلاط سیال و تشکیل محلول پایدارتر

مبدل های حرارتی کویلی متشکل از یک پوسته و یک لولای مارپیچ که از پیچاندن لوله با گام مشخص بر روی یک مسیر استوانه ای به وجود می آید( که به آن کویل گفته می شود) ، می باشد. جنس کویل ها معمولا از مس یا فولاد می باشد.

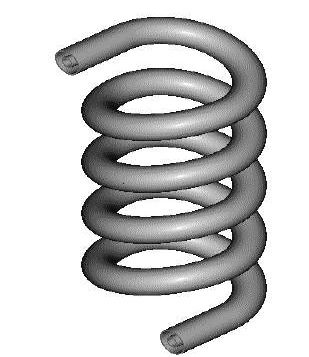

شکل نمونه ای از کویل مورد استفاده در مبدل های حرارتی

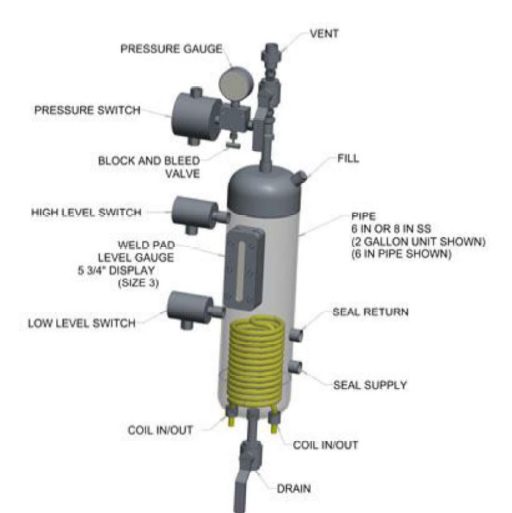

مبدل های حرارتی کویلی در صنایع مختلفی از جمله: سیستم های پایپینگ، تهویه مطبوع، تانک های ذخیره و راکتورهای شیمیایی مورد استفاده قرار می گیرند. در واحدهای پتروشیمی، مبدل حرارتی که برای خنک کاری روغن روان کننده و خنک کننده مکانیکال سیل پمپ ها مورد استفاده قرار می گیرد، یک مبدل حرارتی کویلی می باشد. این مبدل ها یکی از انواع مبدل های حرارتی فشرده محسوب می شوند که در مقایسه با مبدل های حرارتی دیگر برای انتقال حرارت به حجم و وزن کمتری نیازمندند.

شکل مبدل کویلی مورد استفاده برای خنک کاری روغن خنک کننده مکانیکال سیل پمپ ها.

الگوی پیچیده ای که بر اثر جریان درون لوله های مارپیچ به وجود می آید بروی پارامترهای جریان تاثیر به سزایی دارد. انحنای کویل، نیروی گریز از مرکز را به وجود آورده و گام یا زاویه مارپیچ نیروی پیچشی تولید می کند. استفاده از کویل مارپیچ به دلیل سطح انتقال حرارتی زیاد و فشردگی و مهمتر از همه شکل ساختاری که اجازه مخلوط شدن مناسب سیال است، زمانی که با هزینه ساخت کم و قیمت پایین تجهیزات همراه میشود بسیار مورد توجه قرار میگیرد. انتقال حرارت و توسعه جریان درون آن در کویل های منحنی به رفتار سیال دوم بسیار وابسته است. جریان دوم در این لوله ها تحت اثر نیروی گریز از مرکز قرار دارد که انتقال گرما بسیار متأثر از این نیرو قرار دارد.

مبدل حرارتی دو لوله ای هلیکال:

این پیکربندی شبیه مبادله کن دو لوله ای مستقیم است با این تفاوت که هر دوی لوله ها بصورت هلیکال خمیده شده اند تا از مزیت کاهش فضای اشغال شده و افزایش ضرایب انتقال حرارت این نوع هندسه بهره ببریم. در این نوع پیکربندی تمام مساحت کویل در معرض س یال در حال حرکت قرار می گیرد، نواحی مرده را که ممکن است در مبادله کن های پوسته و لوله مشاهده شود را حذف می کند و جریان در داخل لوله خارجی می تواند جریان ثانویه را نیز تجربه کند. مطالعات متعددی نشان داده است که لوله های هلیکال کویل شده نسبت به لوله های مستقیم، زمانی که در کاربردهای انتقال گرما به کار گرفته می شوند، برتری دارند.

نیروی گریز از مرکز ناشی از انحنای لوله به علت توسعه جریان های ثانویه (جریان های عمودی که به سوی جهت محوری حرکت می کنند) به اختلاط سیال و افزایش انتقال حرارت کمک می کند. در مبادله کن های حرارتی دو لوله ای مستقیم، اختلاط اندکی در ناحیه جریان لایه ای وجود دارد، بنابراین کاربرد لوله های منحنی شکل در فرآیند مبادله گرمای جریان های آرام می تواند بسیار سودمند باشد. این وضعیت ها می تواند در فرآیندهای صنایع غذایی برای سرد یا گرم کردن موادغذایی مایع با لزجت زیاد همچون خمیر یا پوره و یا برای محصولاتی که به تنش های برشی بالا حساس هستند به وجود آید. همچنین لوله های هلیکال را می توان در بسیاری از کاربردها از جمله صنایع غذایی، رآکتورهای هسته ای، مبادله کن های حرارتی فشرده، سیستم های بازیافت گرما، فرآیندهای شیمیایی و تجهیزات پزشکی، یافت از لوله های منحنی شکل در علوم پزشکی نیز بهره برده می شود، همچون جریان خون که در شریان های منحنی شکل در جریان هستند. استفاده از لوله های هلیکال در فرآیندهای مختلفی چون مبادله کن های حرارتی در رآکتورها بسیار جذاب هستند، زیرا این نوع مبادله کن ها می توانند سطح انتقال حرارت بزرگ را با ضرایب انتقال حرارت بالا و توزيع زمان اقامت محدود، در فضای کوچکتری فراهم کنند.

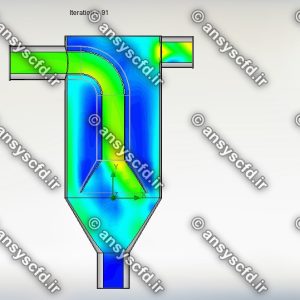

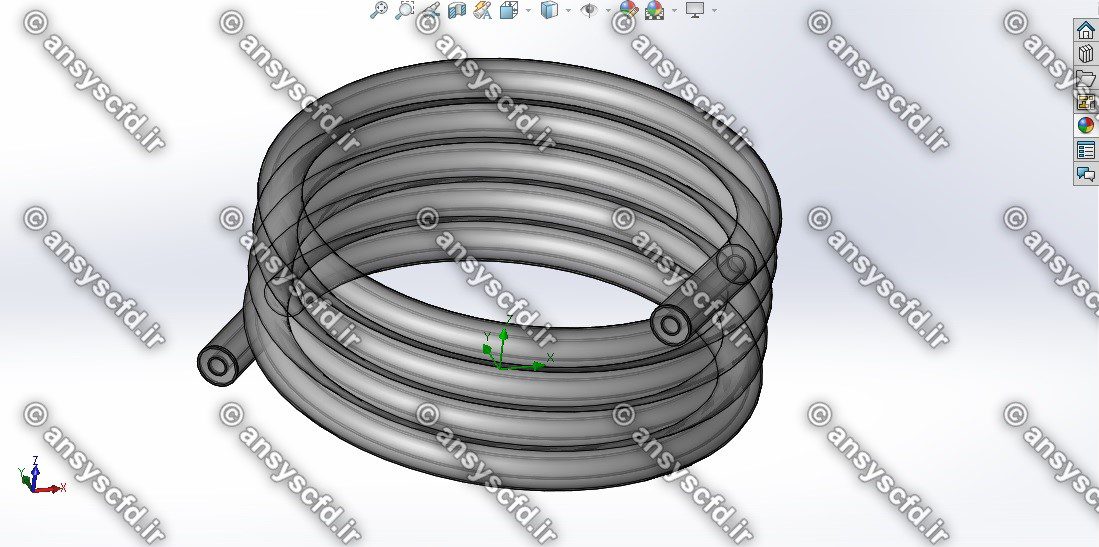

شکل مبادله کن حرارتی دولوله ای هلیکال.

شرح پروژه:

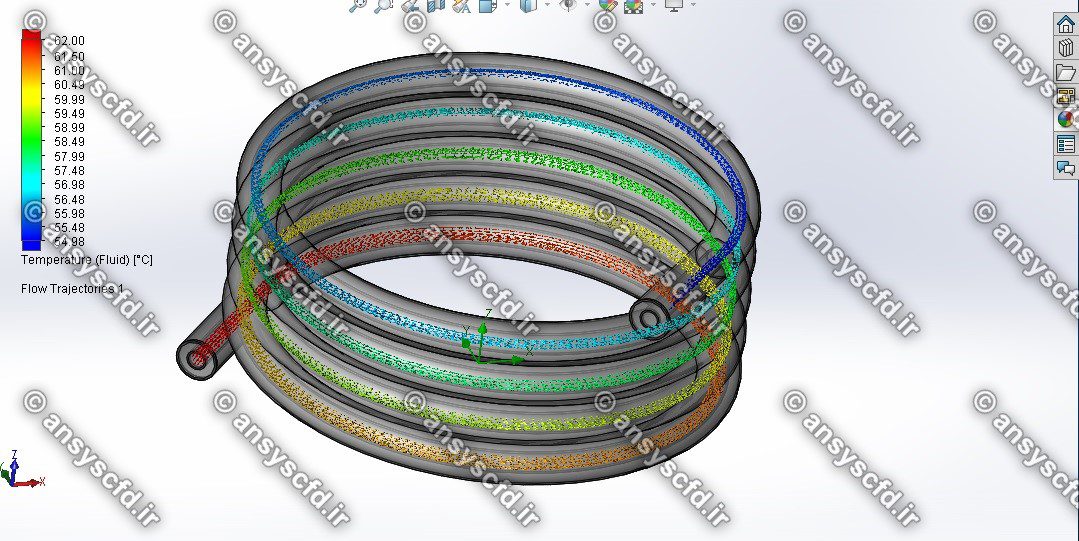

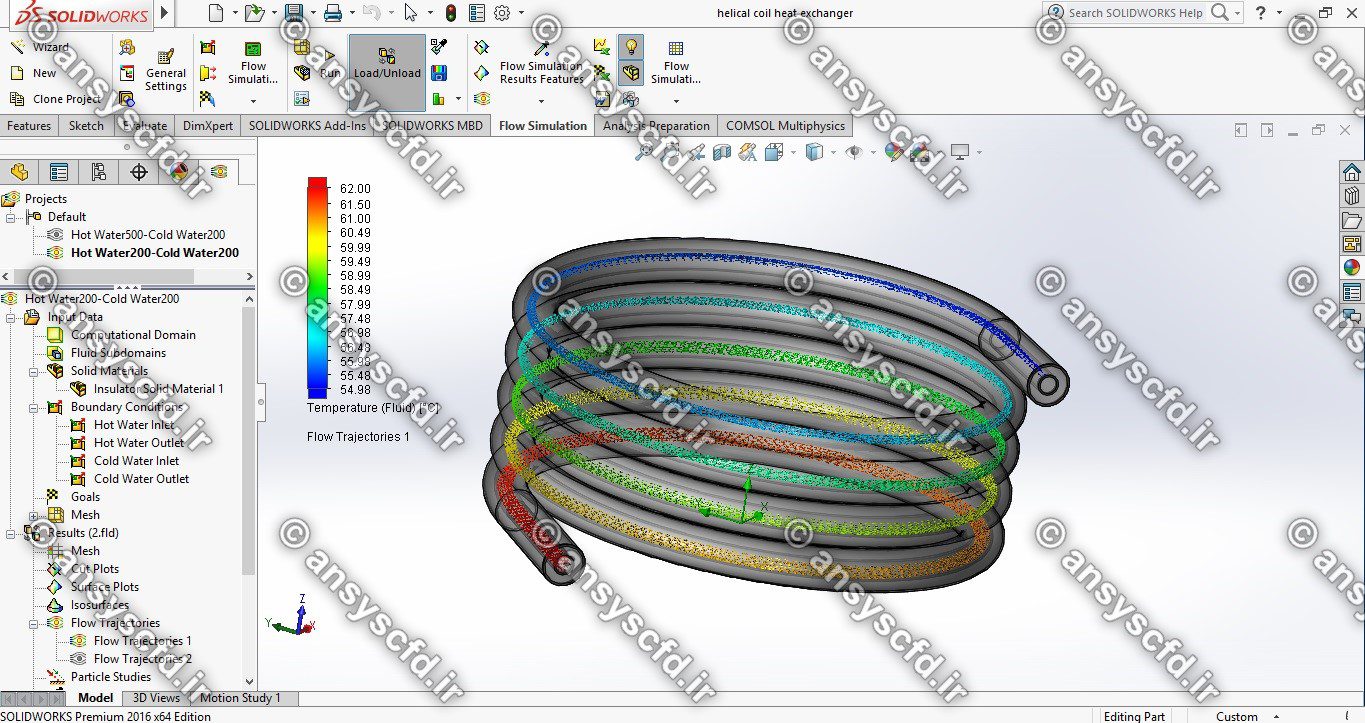

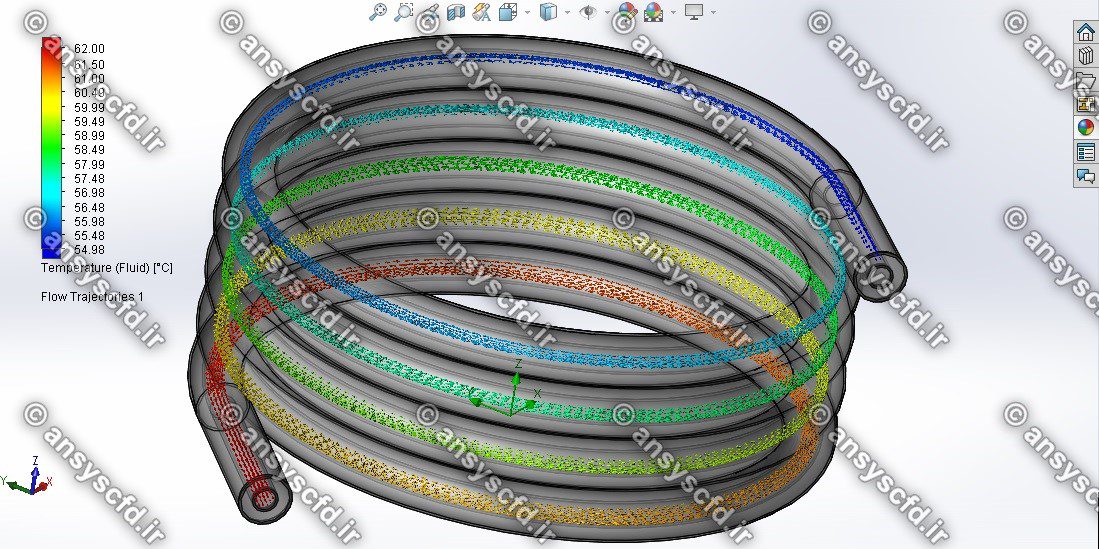

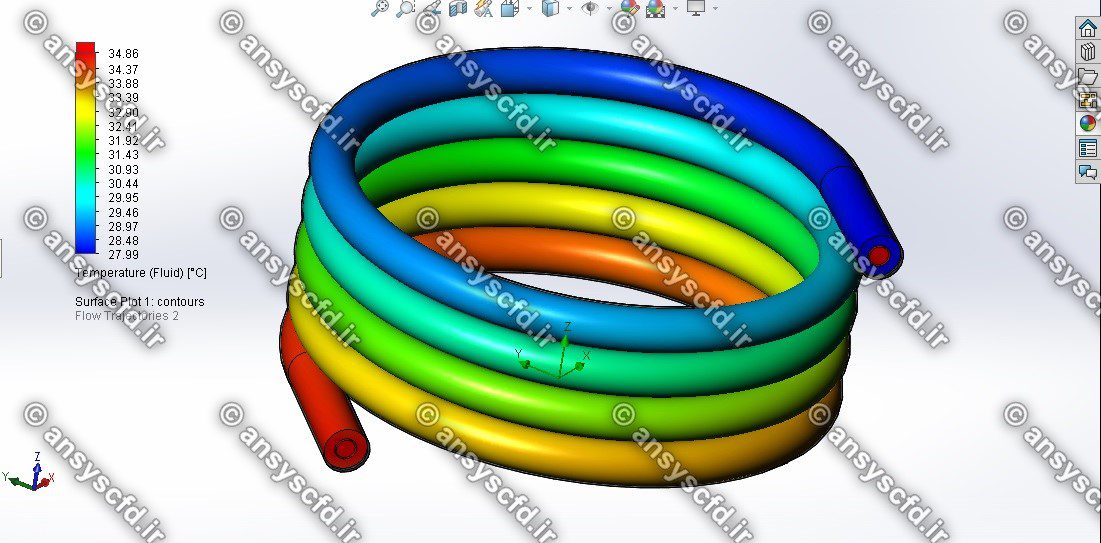

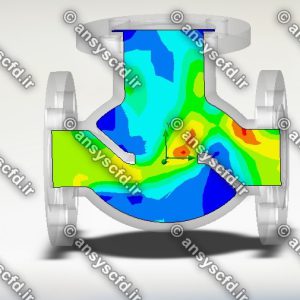

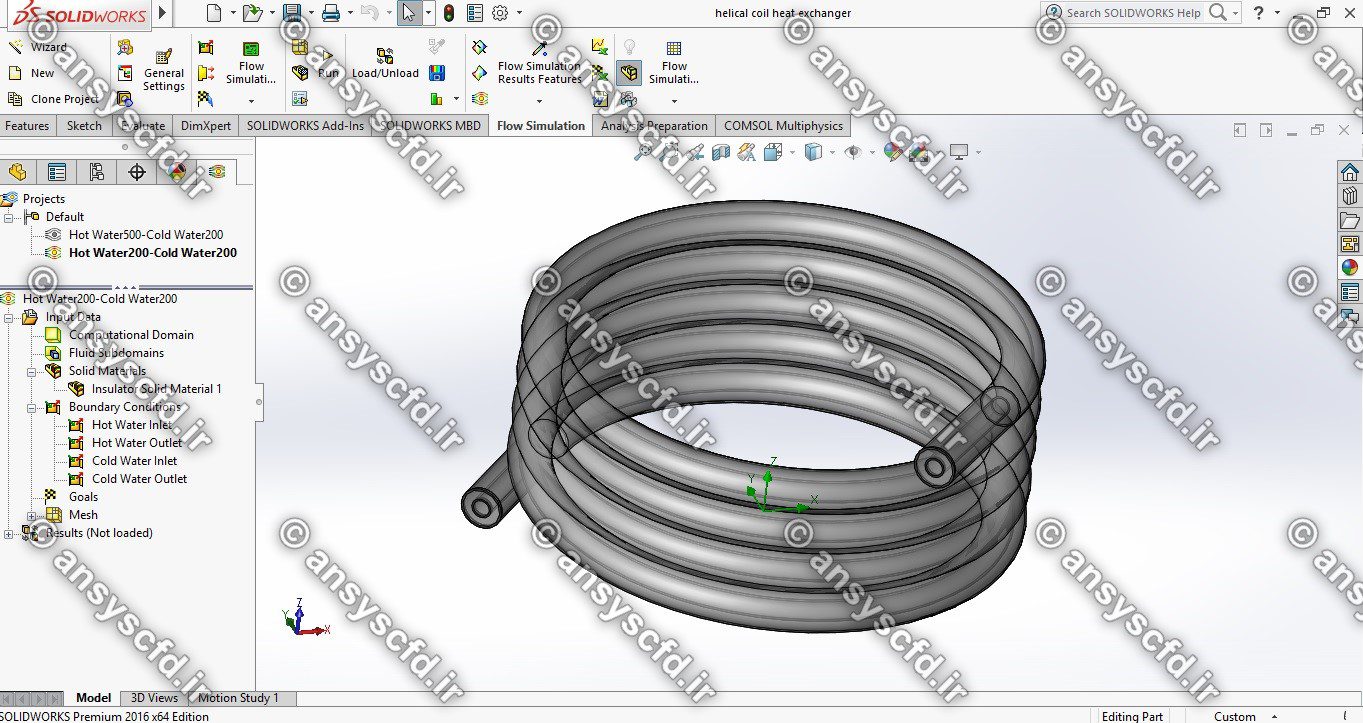

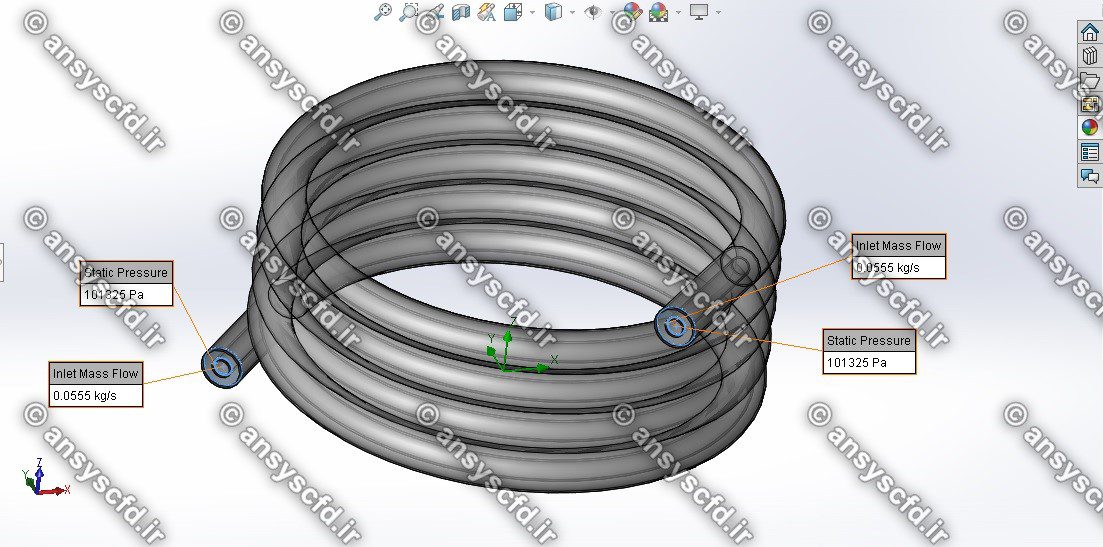

در این پروژه مدلسازی و شبیه سازی مبدل حرارتی دولوله ای کویلی هلیکال در نرم افزار سالیدورک انجام شده است.

مدلسازی:

شبیه سازی در محیط Solidworks Flow Simulation: