توضیحات

پروژه شبیه سازی دیفیوزر اجکتور در نرم افزار انسیس فلوئنت

اجکتور:

اجکتور با استفاده از تاثير ونتوری نازل همگرا- واگرا، انرژی فشاری جریان اولیه (جريان محرک) را به انرژی سرعتی تبدیل می کند. اولین استفاده آن مکش جریان ثانویه توسط تبدیل مومنتوم و انرژی از جریان سرعت بالا عبوری از نازل اولیه است. اجکتور اساسا شامل دو نازل (نازل اولیه و بدنه اصلی اجکتور)، قسمت همگرا، بخش اختلاط و منبسط کننده (دیفیوزر) است.

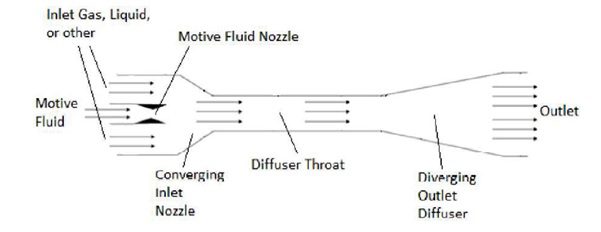

شکل بخش های مختلف یک اجکتور متداول.

دو گونه استفاده برای اجکتور وجود دارد:

الف) برای جریان های تراکم ناپذیر.

ب) برای جریان های تراکم پذیر.

هنگامی که اجکتور با جریان های تراکم ناپذیر (مایعات) کار می کند معمولا به نازل پمپ منسوب می شود. هنگامی که با جریان های تراکم پذیر (گازها و بخارها) عمل می کند به عنوان اجکتور یا اینجکتور شناخته می شود. استفاده از نازل مافوق صوت اولیه موجب انتقال بیشتر انرژی جریان اولیه به هد فشاری جریان ثانویه می شود. پیچیدگی ترمودینامیکی در بخش های اختلاط و انبساط ممکن است برخی تغییرات دیگر را موجب شود.

روند کاری در اجکتور گاز شبیه نازل پمپ مایع است و به عنوان یک مورد خاص از کاربرد برنولی اثر ونتوری برای این روند بکار گرفته شده است. در گلوگاه نازل همگرا-واگرا اولیه، به دلیل تبدیل جریان با فشار بالا به جریان سرعت بالا یک جریان فشار پایین شکل می گیرد. جریان ثانویه با فشار پایین به داخل اجکتور به منظور ترکیب با جریان اولیه مکش می شود. این دو جریان (جریان اولیه و ثانویه) پس از ترکیب شدن در محفظه اختلاط وارد بخش منبسط کننده می شوند و پس از بازیابی فشار خود(افزایش فشار جریان مخلوط شده) از بخش انتهایی اجکتور خارج می شوند. جریان محرک دو وظیفه مهم را ایفا می کند. اولا، توسعه و تقویت مکش جریان ثانویه و ثانیا، به منظور ترکیب دو جریان، انرژی جنبشی خود را به جریان ثانویه انتقال می دهد. سرعت جریان خروجی از نازل اولیه و دبی جرمی آن به ترتیب توسط نرخ واگرایی و قطر گلوگاه نازل اولیه کنترل می شوند.

کاربردهای اجکتور:

در کاربردهای پیشرفته به دلیل سادگی و تطابق پذیری اجکتور، از آن در گستره وسیعی از زمینه های مهندسی استفاده می شود. برای نمونه، از پمپ اجکتور برای هوادهی ، حذف بو و طعم، از بین بردن مواد معدنی همچون آهن و منگنز یا حذف کربن دی اکسید از آب می توان استفاده کرد. همچنین پمپ های تقویت کننده نیز یکی از کاربرهای اجکتور در شبکه های لوله کشی صنایع گاز طبیعی است. علاوه بر این، در مقایسه با گونه های دیگر پمپ، اجکتور پمپ ها مقاومت بالایی را در برابر پدیده کاویتاسیون نشان داده اند. بنابراین برای انتقال حرارت اتلافی در فضاپیماهای جدید، اجکتور پمپ ها می توانند انتخاب خوب و مناسبی باشند. به طور خلاصه در سیستم های خنک سازی ، سیستم های سوخت سلولی و در سیکل های ترمودینامیکی اجکتور نقش اساسی و کاربردی را ایفا می کند. از جمله کاربردهای متداول اجکتور می توان به استفاده در صنایع آب شیرین کن اشاره کرد. در این نوع کاربردها نقش دبی جرمی جریان اولیه به عنوان انرژی مصرفی در دسترس و همچنین دبی جرمی جریان ثانویه به عنوان سیال هدف آب شیرین کن، بسیار حیاتی و تعیین کننده است. طبیعتا کاهش میزان انرژی مصرفی در کنار افزایش میزان سيال هدف، اقدامی است در راستای بهبود عملکرد اجکتور و در نهایت افزایش راندمان سیستمی که اجکتور در آن در جایگذاری شده است.

با توجه به میزان خط موردنیاز، خلاسازی توسط انواع گوناگون پمپ های خلاء و یا اجکتور صورت می گیرد. پمپ خلاء، دستگاهی است که قادر است بخارات سیال را مکش نموده و ایجاد خلاء نسبی نماید. این نوع پمپ ها دارای انواعی چون جابجایی، پمپ های انتقال مومنتوم و پمپ های تله ای می باشد. اجکتور وسیلهای می باشد که قادر است با ایجاد خلاء، جریان گاز، مایع و یا جامد را انتقال دهد. اجکتور در واقع نوعی پمپ خلاء است و تنها تفاوت آن این است که اساس کار آن بر پایه تبدیل انرژی سرعتی و فشاری به یکدیگر می باشد. قسمت های اصلی اجکتور، شامل نازل سيال محرک، محفظه مکش، بخشی با سطح مقطع ثابت و دیفیوزر می باشد. در یک اجکتور جهت ایجاد خلاء از یک سیال پر فشار (سیال محرک) استفاده می شود. این سیال از طریق نازل وارد اجکتور می شود و در حین عبور از نازل، انرژی فشاری آن به انرژی سرعتی تبدیل می شود. این امر سبب می شود سرعت سیال افزایش یافته، فشار آن افت کند و در خروجی نازل اصطلاحا ایجاد جت یا مکش نماید. به این ترتیب سیالی که قرار است مورد مکش قرار گیرد، از قسمت مکش به سمت محفظه اجکتور کشیده می شود و با سیال محرک مخلوط می گردد. مخلوط سیال محرک و سیال مکش یافته پس از گذشتن از بخش دیفیوزر، در اثر تبدیل انرژی سرعتی به فشاری، با فشار زیاد از اجکتور خارج می گردد.

تاریخچه اجکتور:

منشأ پیدایش اجکتورهای بخار در قاره اروپا می باشد. اولین کارها در زمینه اجکتورها توسط گیفارد در دهه ۱۸۵۰ انجام گرفت. ارنست کورتینگ و الكساندر فریدمان در سال ۱۸۶۹ در شهر وین اتریش طراحی و ساخت انژکتور دیگ بخاری را که بر مبنای ساختار اجکتور بود انجام دادند. در سال ۱۸۷۱ ارنست کورتینگ و برادرش برتلد کارخانه کوچکی را در آلمان احداث کردند که تولیدات این کارخانه اختصاص به ساخت انژکتور و جت پمپ داشت. بررسی سوابق کورتینگ در سال های ۱۸۷۱ تا ۱۸۷۶ نشان می دهد که در آن اجکتورها از یک نازل همگرا استفاده می کردند که سیال محرکشان نیز آب بود. در سال ۱۸۷۶ ارنست کورتینگ، اجکتوری را طراحی کرد که به عنوان اولین نوع از نسل جدید اجکتورهای بخار امروزی شناخته می شود. کارل گوستاو پاتریک دلاول مخترع سوئدی که توربین های عکس العملی را اختراع کرد سهم بزرگی در گسترش اصول تئوری طراحی نازل های همگرا- واگرا که در اجکتورهای بخار سال های ۱۸۹۰ استفاده شد دارد. بنابراین، اروپائیان نازل های همگرا-واگرا را دلاول می نامند.

ارنست کورتینگ و ال شوت در سال های ۱۸۷۶ در فیلادلفیا کارخانه ال شوت و کورتینگ را که شاخه ای از کارخانه کورتینگ در آلمان است بنا نهادند. این کارخانه اولین سازنده اجکتورهای بخار بود. اکنون این کمپانی زیر مجموعه ای از کمپانی آمتك می باشد. اجکتور در سال ۱۹۰۱ برای خارج کردن هوا از کندانسور موتور بخار توسط چارلز پارسونز اختراع شد و در سال ۱۹۱۰ توسط موريس لبلنک در اولین سیکل تبرید با اجکتور بخار استفاده گردید.

تکنولوژی ساخت اجکتورها به تدریج به سایر کمپانی های آمریکایی گسترش یافت و در دو دهه بین سال های ۱۹۰۰ و ۱۹۲۰ کارخانه وستینگهاس و البوت اجکتور بخار تولید می کردند. کمپانی کرول رينولدز شاید مشهورترین این کمپانی ها در آمریکا باشد که توسط سام كرول و فیل رینولدز در سال های ۱۹۱۷ ساخته شد. مؤسسه مبدل های حرارتی با اختصارة HEI که یک شرکت تجاری بین المللی بود و توسط سازندگان کندانسور و اجکتور بنا شد در سال ۱۹۳۳ سازمان گرفت. HEI اولین کتاب روش های استاندارد آزمایش اجکتورهای بخار را در سال ۱۹۳۸ منتشر کرد. از آن زمان تاکنون کمپانی های دیگری نیز به ساخت اجکتورها مشغول هستند.

تعریف اجکتور:

اجکتور، وسیله ای است که قادر می باشد با ایجاد خلاء، جریان گاز، مایع و یا جامد مانند پودر، گرانول و لجن را انتقال دهد که البته بر اساس نوع کاربری که می تواند ایجاد خلاء به تنهایی، انتقال مواد، اختلاط مواد و … باشد، به آن ترموکمپرسور، ادكتور یا مکنده هیدرولیکی نیز گفته می شود، و ليكن اساس عملکرد آنها یکسان می باشد. اجکتور در واقع نوعی پمپ خلاء است و تنها تفاوت آن این است که اساس کار آن بر پایه تبدیل انرژی سرعتی و فشاری به یکدیگر می باشد. ساختار یک اجکتور معمولی شامل چهار بخش نازل ابتدایی، محفظه اختلاط، ناحیه سطح مقطع ثابت و دیفیوزر می باشد.

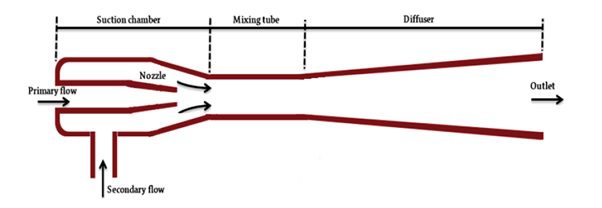

شکل شماتیک قسمت های مختلف اجکتور.

در یک اجکتور جهت ایجاد خلاء از یک سیال پرفشار (سیال محرک) استفاده می شود. این سیال از طریق نازل وارد اجکتور می شود و در حین عبور از نازل، انرژی فشاری آن به انرژی سرعتی تبدیل می شود. این امر سبب افزایش سرعت سیال و در نتیجه افت فشار شده و در خروجی نازل سبب ایجاد جت یا مکش می شود. به این ترتیب سیالی که قرار است مورد مکش قرار گیرد، از قسمت مکش به سمت محفظه اجکتور کشیده می شود و با سیال محرک مخلوط می گردد. مخلوط سیال محرک و سیال مکش یافته پس از گذشتن از بخش دیفیوزر، در اثر تبدیل انرژی سرعتی به فشاری، با فشار زیاد از اجکتور خارج می گردد.

به عبارت ساده تر می توان گفت که اجکتور وسیله ای است که در آن از یک جت سیال پرفشار برای مکش یک سیال کم فشار استفاده می شود.

اجکتورها در مقایسه با پمپ های خلاء دارای هزینه اولیه و تعمیر کم تر و نگهداری ساده تری می باشد و از آنجا که اجکتورها هیچ قسمت متحرکی ندارند، بنابراین در صورت عدم وجود خوردگی نیاز به تعمیر پیدا نمی کنند. نصب اجکتورها بسیار آسان است و کنترل عملیات نیز ساده می باشد. یکی از خصوصیات اجکتور، اختلاط سيال محرک با سیال فرآیندی است که در طراحی فرآیند اهمیت داشته و لازم است مورد توجه قرار گیرد. لازم به ذکر است اجکتورها قابلیت انتقال مواد جامد و دوفازی را نیز دارند و این در حالیست که پمپ های خلاء قادر به انجام این کار نیستند.

اساس عملکرد اجکتور:

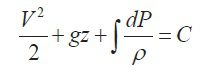

اساس کار اجکتور بر پایه اصل اولر می باشد. بر طبق اصل اولر، مقدار انرژی یک جریان پایدار و بدون لزجت، ثابت بوده و مقدار آن برابر است با مجموع انرژی جنبشی، انرژی پتانسیل و انرژی فشاری.

براساس قانون بقای انرژی، این مقدار انرژی در صورت عدم اتلاف در اثر اصطکاک همواره مقداری ثابت است. اگر در جایی به دلیل تغییر سطح مقطع، سرعت سیال کاهش یابد، این مقدار انرژی به انرژی فشاری تبدیل می گردد و بالعکس با افزایش سرعت، فشار کاهش می یابد.

افزایش و کاهش سرعت سیال در تجهیزاتی که سطح مقطع عبور سیال در آنها تغییر می نماید، امکان۔ پذیر می باشد. شکل هندسی این تجهیزات به صورت همگرا یا واگرا می باشد و وظیفه آنها تبدیل آنتالپی سیال به انرژی جنبشی است و بالعکس. برحسب این که سرعت سیال در ورودی این تجهیزات کمتر یا بیشتر از سرعت صوت باشد، دستگاه بر اساس شکل هندسی آن سبب افزایش یا کاهش سرعت سیال می شود.

نازل و دیفیوزر:

در تجهیزات همگرا، سطح مقطع در امتداد جریان کم می شود. حال اگر سرعت سیال ورودی به این دستگاه کم تر از سرعت صوت باشد، سرعت سیال در امتداد جریان افزایش می یابد. در این حالت به دستگاه که سبب افزایش سرعت می شود نازل گفته می شود. در واقع نازل ها به دستگاه هایی گفته می شود که با تبدیل فشار سیال به سرعت سبب افزایش سرعت سیال می شوند. هرچه نسبت فشار ورودی نازل به فشار خروجی بیش تر باشد، سرعت سیال در قسمت انتهایی نازل افزایش خواهد یافت، تا حدی که به سرعت صوت می رسد.

حال اگر سرعت سیال ورودی به تجهیز همگرا بیش تر از سرعت صوت باشد، سرعت آن در حین عبور از مسیر کاهش و فشار آن افزایش می یابد. در این حالت به دستگاه که سبب کاهش سرعت و افزایش فشار می شود دیفیوزر گفته می شود. در واقع دیفیوزرها به دستگاه هایی گفته می شود که با تبدیل سرعت سیال به فشار سبب افزایش فشار سیال می شوند.

در تجهیزات واگرا، سطح مقطع در امتداد جریان زیاد می شود. حال اگر سرعت سیال ورودی به این دستگاه کم تر از سرعت صوت باشد، سرعت سیال در امتداد جریان کاهش می یابد. بدین ترتیب چون دستگاه در جهت کاهش سرعت و افزایش فشار عمل کرده، لذا دیفیوزر می باشد. حال اگر سرعت سیال ورودی به تجهیز واگرا بیش تر از سرعت صوت باشد، سرعت آن در حین عبور افزایش و فشار آن کاهش می یابد. در این حالت نیز، دستگاه سبب افزایش سرعت شده، بنابراین یک نازل می باشد. براساس آنچه گفته شد، همواره باید توجه داشت که نازلها سبب افزایش سرعت و دیفیوزرها سبب افزایش فشار می شوند. پدیده تبدیل انرژی فشاری به انرژی سرعتی و بالعکس، اساس طراحی اجکتورها می باشد که به منظور ایجاد خلاء و انتقال مواد در صنعت کاربرد فراوان دارد. برای آنکه این پدیده را به صورت ساده، مدل و تحلیل نمود، لازم است برای جریانی از سیال که از یک مجرا عبور می کند، فرضیات زیر را در نظر گرفت: (فرضیات استفاده از معادله برنولی یا اولر)

جریان یک بعدی و آدیاباتیک یعنی بدون انتقال حرارت باشد. کار محوری بر روی آن انجام نشود.

تغییرات انرژی پتانسیل و اتلاف انرژی در طول جریان نیز ناچیز باشد.

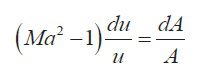

در این صورت می توان معادله مقابل را برای بیان رابطه بین تغییرات سطح مقطع و سرعت آن سیال بکار برد.

در اینجا Ma، نسبت سرعت جریان به سرعت صوت بوده و عدد ماخ(Mach number) نام دارد. این معادله بیان می کند که در یک جریان مادون صوت که مقدار Ma کوچک تر از یک است، با کاهش سطح مقطع در یک نازل، سرعت جریان افزایش می یابد. چنانچه مقدار Ma بزرگتر از یک و جریان مافوق صوت باشد، سرعت جریان با افزایش سطح مقطع در نازل افزایش می یابد. در یک جریان مادون صوت که مقدار Ma کوچک تر از یک است، با افزایش سطح مقطع، سرعت جریان کاهش می یابد و چنانچه مقدار Ma بزرگتر از یک و جریان مافوق صوت باشد، با کاهش سطح مقطع، سرعت جریان نیز کاهش می یابد. سیال محرک پس از اینکه وارد نازل اجکتور می شود، در بخش همگرای نازل با کاهش سطح مقطع، سرعت سیال افزایش می یابد.

نازل می تواند از نوع همگرا یا همگرا-واگرا باشد. قطر قسمت انتهایی نازل همگرا به گونه ای طراحی می شود که با توجه به میزان فشار ورودی سیال و فشار پایین دست آن، سرعت خروجی سیال به بیش ترین مقدار ممکن برسد. چنانچه نازل از نوع همگرا-واگرا باشد، سیال پس از گلوگاه وارد قسمت واگرای نازل می شود و چنانچه قبلا گفته شد، اگر سرعت سیال به سرعت صوت برسد، با افزایش سطح مقطع، سرعت سیال افزایش می یابد. این امر باعث می شود فشار در بخش خروجی نازل به حداقل خود رسیده و ایجاد خلاء نسبی و در نتیجه ایجاد مکش کند. در بخش محفظه اجکتور بلافاصله پس از نازل، بخش مکش قرار دارد. سیالی که مورد مکش قرار می گیرد از بخش مکش به سمت اجکتور کشیده شده و با سیال محرک پر سرعت مخلوط می شود. پس از اختلاط سيال محرک با سیال مکش، سرعت سیال مخلوط همچنان بالا می باشد و اگر سیال با همین سرعت بالا از اجکتور خارج گردد، موجب صدمه و آسیب به تجهیزی که بعد از اجکتور قرار گرفته است، می شود. بنابراین به نوعی باید این انرژی سرعتی بالا را به انرژی فشاری تبدیل نمود. این عمل در بخش دیفیوزر اجکتورها انجام می شود.

طراحی دیفیوزر:

دیفیوزر اجکتورها به دو صورت طراحی می شوند: در نوع اول، دیفیوزر تنها دارای یک بخش واگرا می باشد. این نوع دیفیوزرها هنگامی به کار می روند که سرعت سیال اختلاط مادون صوت باشد. بدین ترتیب، سرعت سیال اختلاط هنگام عبور از بخش واگرای دیفیوزر، با افزایش سطح مقطع، کاهش یافته و فشار افزایش می یابد. در خروجی دیفیوزر بیش تر انرژی مخلوط سیال محرک و مکش یافته، به صورت انرژی فشاری می باشد.

در نوع دوم، دیفیوزر دارای سه بخش همگرا، گلوگاه یا بخش سطح مقطع ثابت و واگرا می باشد. این نوع دیفیوزرها هنگامی بکار می روند که سرعت سیال اختلاط (سيال مکش و سیال محرک) مافوق صوت باشد. بدین ترتیب، به دلیل خاصیت سیال ماورای صوت، سرعت سیال اختلاط، هنگام عبور از بخش همگرای دیفیوزر، با کاهش سطح مقطع، کاهش می یابد و انرژی سرعت آن به انرژی فشار تبدیل می گردد. بخش سطح مقطع ثابت دیفیوزر همواره به گونه ای طراحی می شود تا با ایجاد امواج شوک سرعت سیال را کاهش داده و فشار آن به طور ناگهانی افزایش یابد. در نتیجه سیال از حالت ماورای صوت، به مادون صوت می رسد. بدین ترتیب در قسمت واگرای دیفیوزر، با افزایش سطح مقطع، سرعت سیال کاهش یافته و فشار افزایش می یابد. در خروجی دیفیوزر بیشتر انرژی مخلوط سیال محرک و مکش یافته، به صورت انرژی فشاری بوده و در نتیجه از اجکتور خارج و وارد تجهیز بعدی می شوند. مقدار فشار سیال خروجی، بین فشار سیال محرک و فشار سیال مکش یافته می باشد.

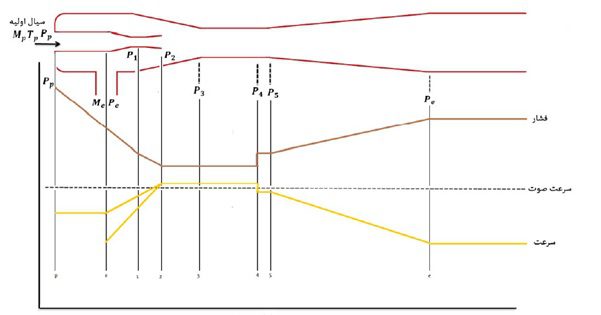

شكل زیر تغییرات سرعت و فشار استاتیک را در طول اجکتور نشان می دهد. سیال اولیه با فشار زیاد (Pp) وارد نازل اولیه که یک نازل همگرا واگرا است می شود، و سپس در این نازل شتاب می گیرد تا در خروجی نازل، جریان به سرعت مافوق صوت برسد. سیال اولیه در نازل اجکتور، تا فشار(P2) به صورت ایز نتروپیک منبسط می شود و با سیال ثانویه در فشار ثابت و در محفظه اختلاط، مخلوط می گردد.

اختلاط تا قبل از ورود به ناحیه قطر ثابت کامل می شود و سیال مخلوط شده با همان فشار (P3=P2) با سرعت مافوق صوت به ناحیه قطر ثابت وارد می گردد. در این ناحیه به واسطه حضور یک شوک قائم، که اثر تراکمی قوی بر سیال دارد، فشار تا P5 افزایش می یابد و سیال با سرعت مادون صوت به دیفیوزر واردشده تا Pc متراکم می گردد.

شکل تغییرات فشار و سرعت در طول اجکتور.

روش های عددی در انسیس فلوئنت:

١- حل کننده تفکیکی(Segregated solver)

۲- حل کننده پیوسته(Coupled solver)

با استفاده از هرکدام از روش های بالا،فلوئنت معادلات انتگرال حاکم بر مسئله برای بقای جرم و مومنتوم (و در صورت لزوم برای انرژی و دیگر اسکالرها مانند آشفتگی) را حل خواهد نمود. در هر دو حالت، تکنیکی براساس حجم کنترل به کار می رود که شامل موارد زیر است:

– تقسیم ناحیه انجام محاسبات به حجم های کنترل جدا از هم با استفاده از شبکه محاسباتی – انتگرال گیری از معادلات حاکم بر مسئله در حجم های کنترل برای تشکیل معادلات جبری مربوط به مجهولات از قبیل؛ سرعت ها، فشار و دما.

– خطی کردن معادلات گسسته شده و حل دستگاه معادلات خطی حاصل برای رسیدن به مقادیر تصحیح شده متغییرهای وابسته.

روش حل تفکیکی:

با استفاده از این روش، معادلات حاکم بر مسئله به صورت ترتیبی (جدا از یکدیگر) حل می شوند. چون معادلات حاکم غیرخطی( و مرتبط با یکدیگر می باشند) تکرارهای زیادی از حلقه حل برای رسیدن به یک حل همگرا باید انجام شود.

روش حل پیوسته :

با استفاده از این روش، معادلات مومنتوم و پیوستگی و در صورت لزوم انرژی به صورت همزمان حل می شوند. معادلات لازم برای دیگر اسکالرها به صورت مجزا (جدا از یکدیگر و جدا از سری معادلات متصل به هم حل می گردند. چون معادلات حاکم غیر خطی (و مرتبط با یکدیگر می باشند) تکرارهای زیادی از حلقه حل برای رسیدن به یک حل همگرا باید انجام شود.

خطی سازی:

نرم افزار فلوئنت(FLUENT) از روشی بر اساس حجم کنترل برای تبدیل معادلات حاکم بر مسئله به صورت معادلات جبری قابل حل توسط روش های عددی استفاده می کند. این تکنیک حجم کنترل شامل انتگرال گیری از معادلات حاکم در هر حجم کنترل، معادلات گسسته ای را نتیجه می دهد که شامل بقای هر کمیت در حجم کنترل می باشد.

روشی که معادلات خطی می گردند ممکن است ضمنی یا صریح باشد.

خطی سازی ضمنی:

برای یک متغیر داده شده، مقدار مجهول در هر سلول با استفاده از رابطه ای که شامل هر دو مقادیر موجود و نامعین از سلول های مجاور است، محاسبه می گردد. لذا هر مجهول در بیش از یک معادله در سیستم ظاهر می گردد و این معادلات باید بطور همزمان برای رسیدن به کمیتهای مجهول حل گردند.

خطی سازی صریح :

برای یک متغیر داده شده، مقدار مجهول در هر سلول با استفاده از رابطه ای که فقط شامل مقادیر موجود است، محاسبه می گردد. لذا هر مجهول فقط در یک معادله در سیستم ظاهر می شود و معادلات مربوط به مقدار مجهول در هر سلول می تواند در یک زمان برای بدست آوردن کمیت مجهول حل گردد.

حلگر فشار مبنا (Pressure based)

در نرم افزار فلوئنت برای حل معادلات از حلگرهای فشار مبنا و چگالی مبنا استفاده می گردد. تفاوت های این دو حلگر به صورت زیر می باشد:

در حلگر چگالی مبنا با حل معادله پیوستگی میدان چگالی به دست می آید و پس از آن به کمک معادله حالت، میدان فشار محاسبه می گردد. در این حلگر معادلات حاکم به صورت همزمان حل می گردند که این موجب حل سریع تر در این حلگرها می گردد. روش چگالی مبنا اساسا برای جریان های تراکم پذیر و با سرعت های بالا کاربرد دارد.

در حلگر فشار مبنا، میدان فشار با حل معادله اصلاح فشار که از ادغام معادلات پیوستگی و مومنتوم حاصل می گردد، به دست می آید. در این حلگر این امکان فراهم می گردد که معادلات یا به صورت همزمان و یا به صورت غیر وابسته (مجزا) حل گردند. حل معادلات به صورت مجزا نیازمند حافظه کمتری برای نگهداری معادلات می باشد چرا که در هر مرحله تنها یک معادله حل می گردد، اما دستیابی به نتایج در این روش مستلزم یک فرایند تکراری می باشد و نیازمند صرف زمان بیشتری است.

الگوریتم حل سیمپل (SIMPLE):

به منظور حل توام سرعت و فشار در معادلات حاکم پس از گسسته سازی، می توان از الگوریتم های حل مختلفی از جمله سیمپل(SIMPLE)، سیمپل سی(SIMPLEC) استفاده نمود. الگوریتم سیمپل نسبتا آسان و به صورت ابزاری موفق در بیشتر مسایل CFD عمل می کند و در مدل سازی صورت گرفته به دلیل پیچیدگی جریان و حجم زیاد محاسبات از الگوریتم سیمپل استفاده شده است.

شرح پروژه:

در این پروژه شبیه سازی دیفیوزر اجکتور در نرم افزار انسیس فلوئنت انجام شده است.

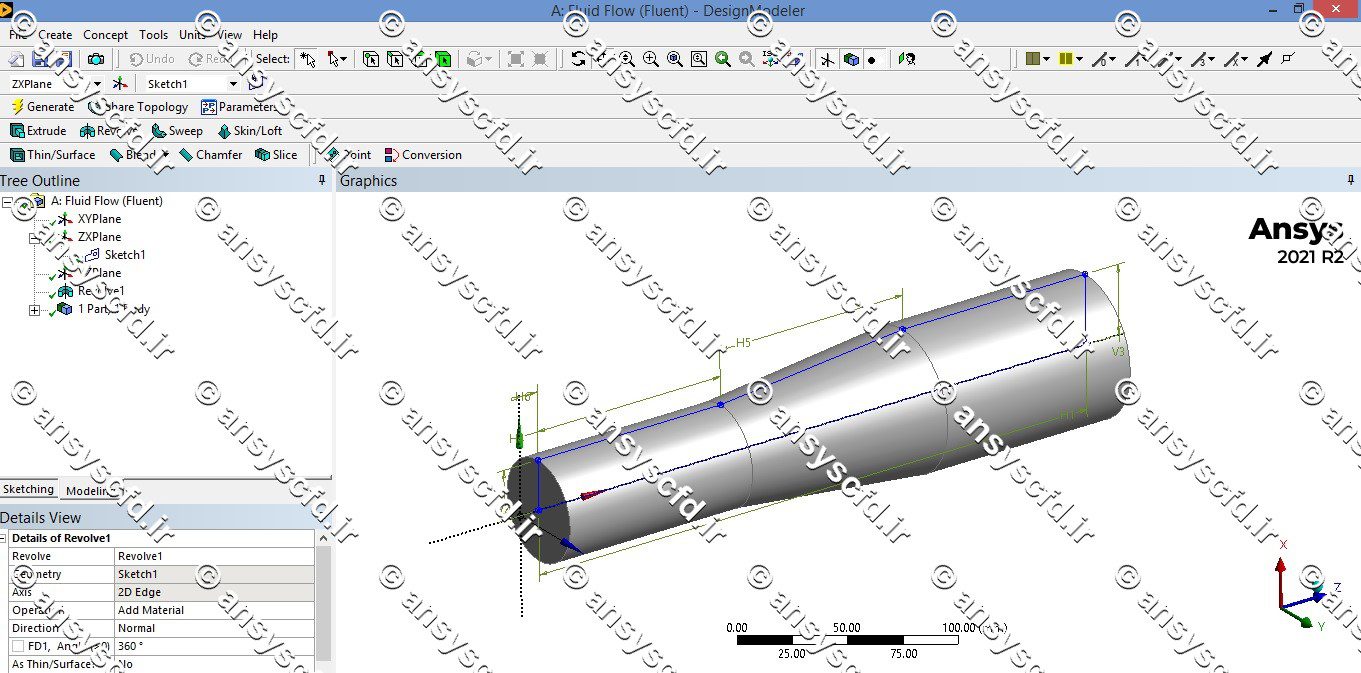

هندسه مسئله:

هندسه مسئله در نرم افزار ANSYS Design Modeler ترسیم شده است.

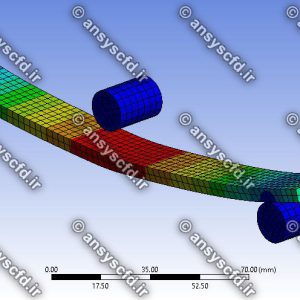

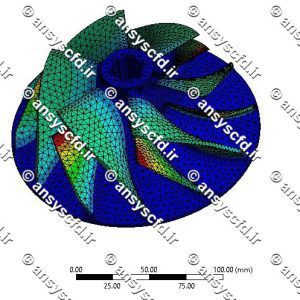

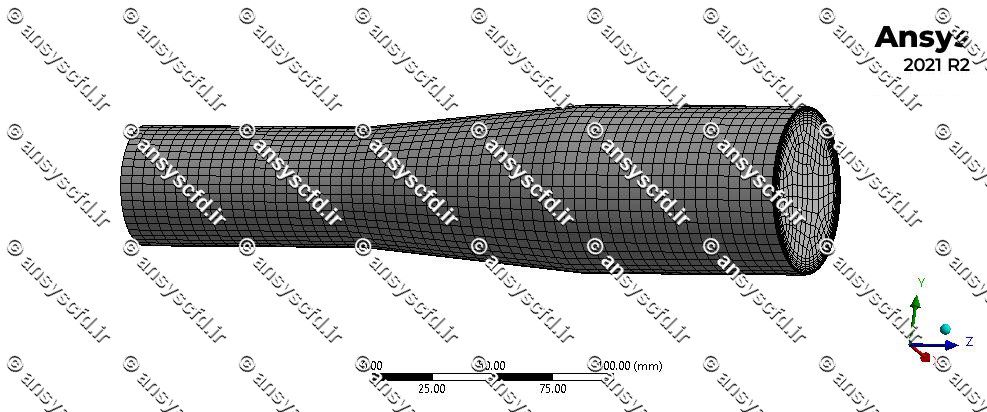

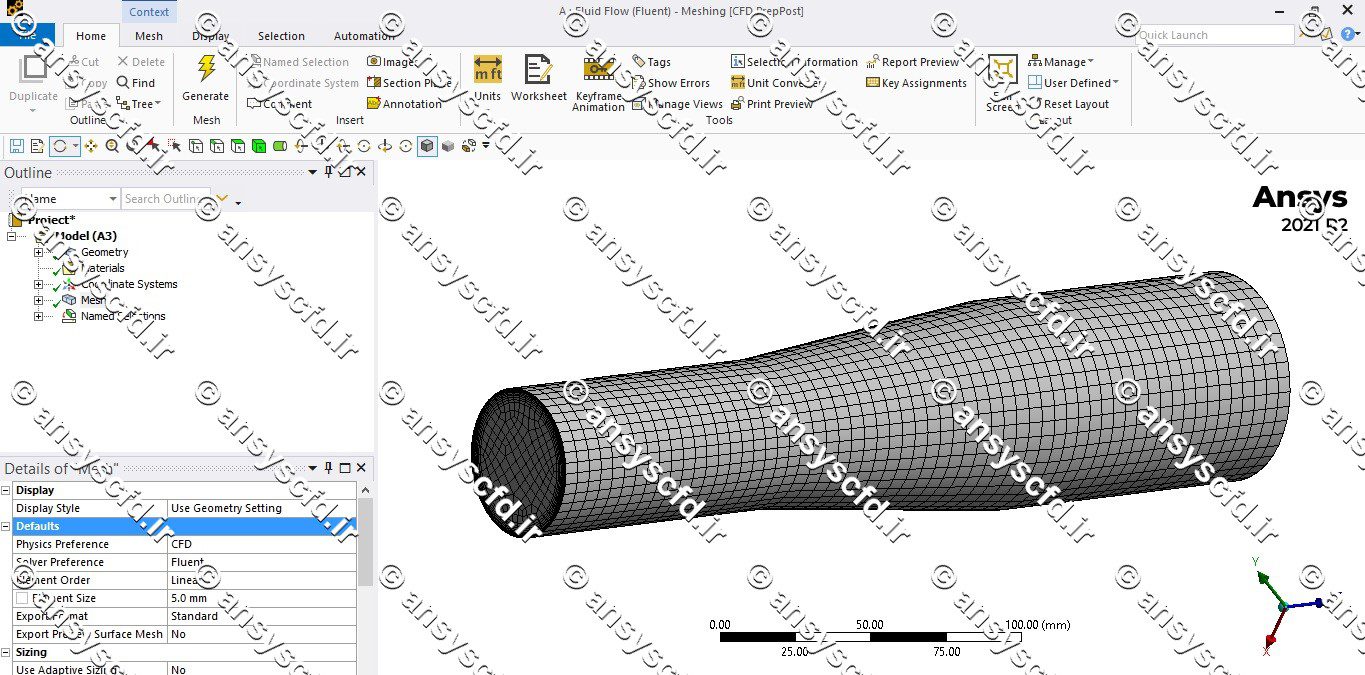

مش بندی:

شبکه و مش در نرم افزار ANSYS Meshing تولید شده است.

شبیه سازی:

به منظور حل مسئله از حلگر فشار مبنا در نرم افزار فلوئنت استفاده شده است.

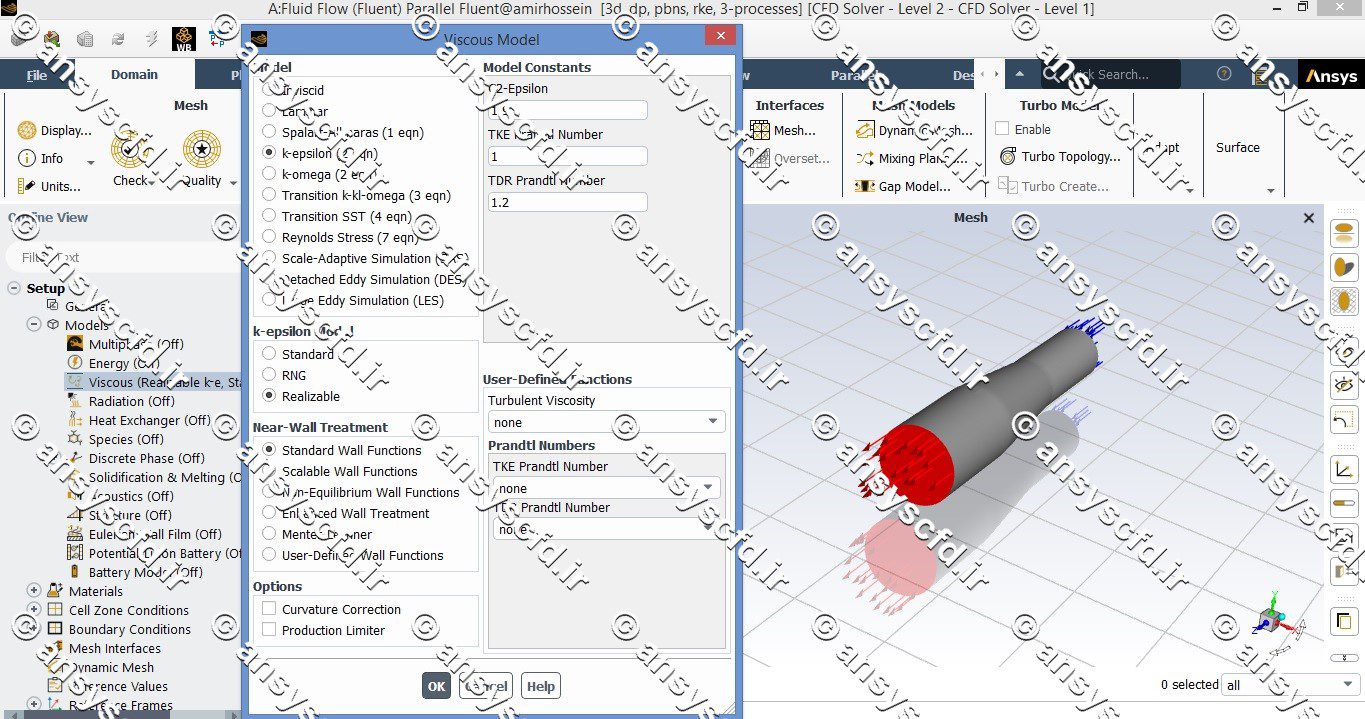

مدل آشفتگی:

از مدل آشفتگی دو معادله ایRealizable k-ε استفاده شده است.

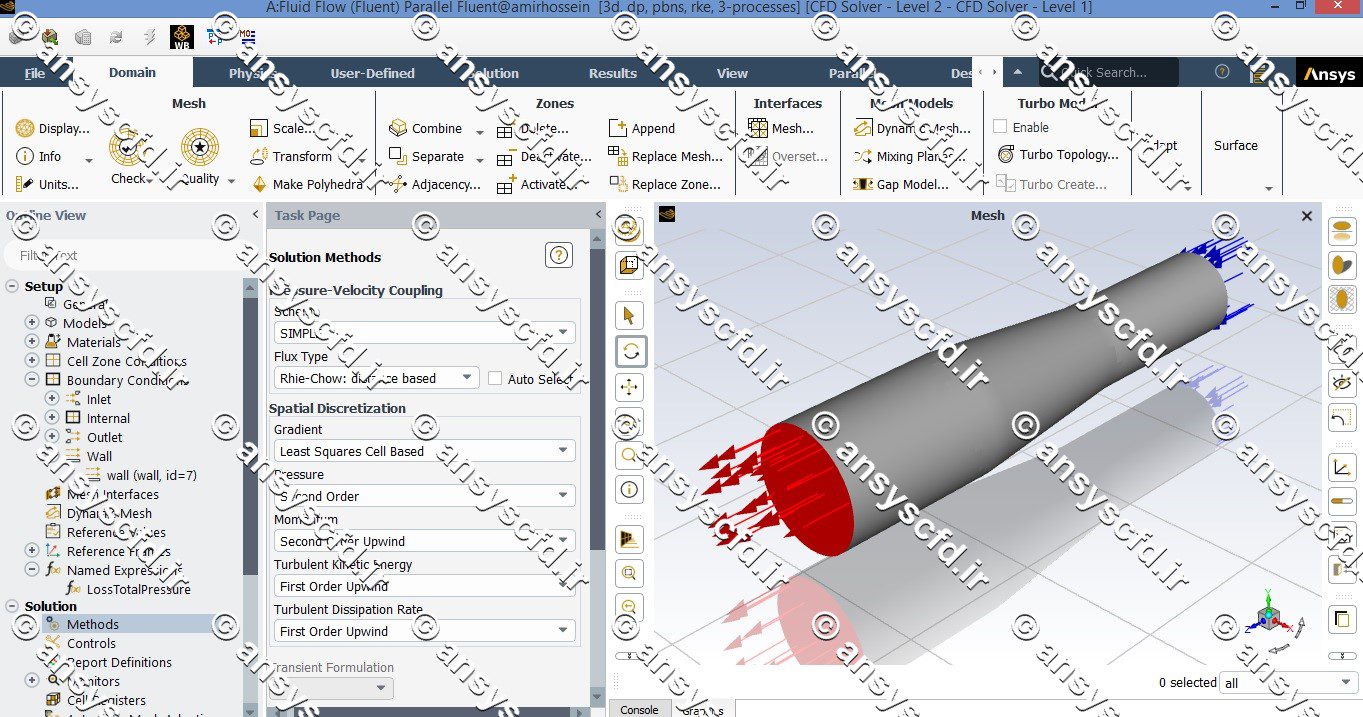

الگوریتم سیمپل:

به منظور حل توام فشار-سرعت از الگوریتم سیمپل(SIMPLE) استفاده شده است.

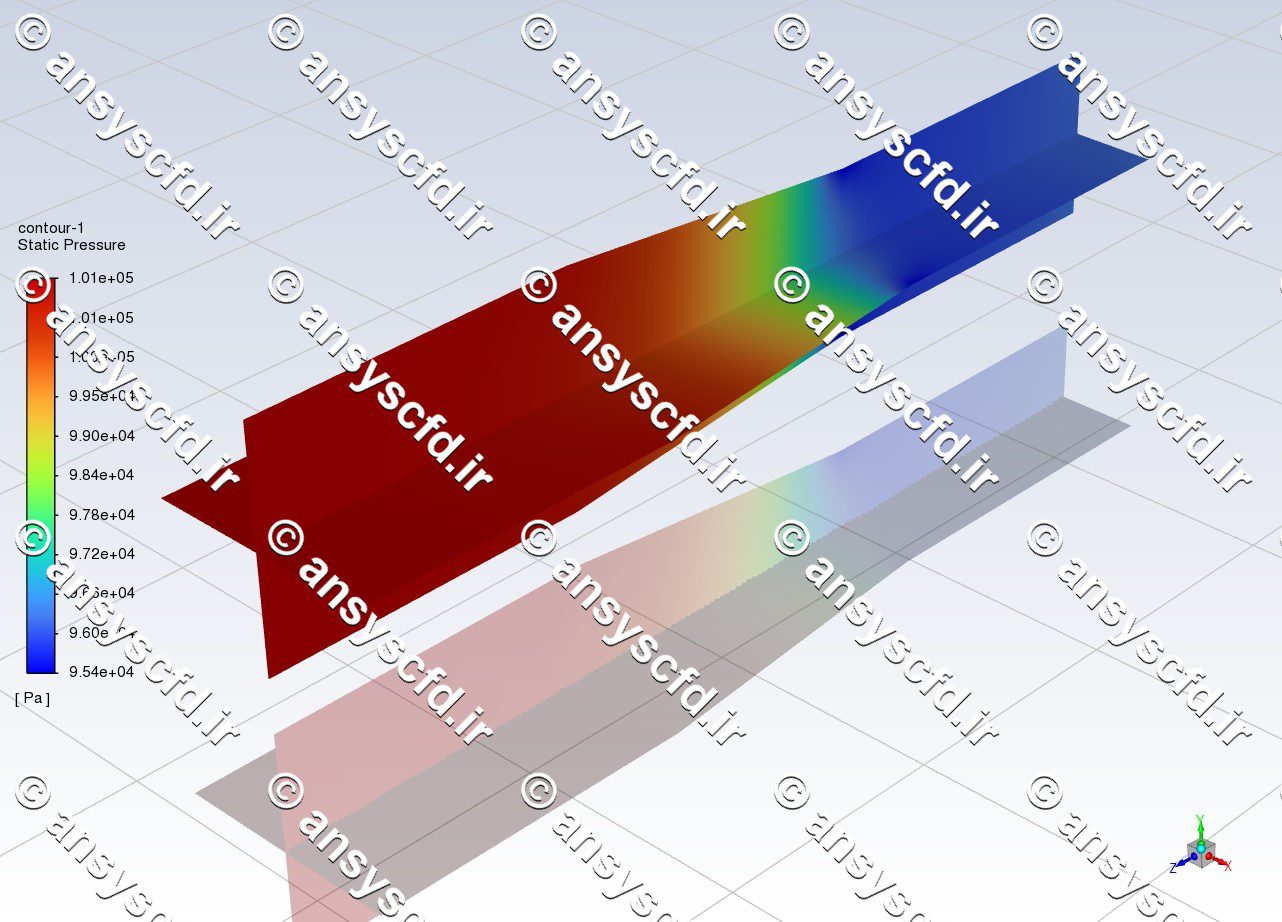

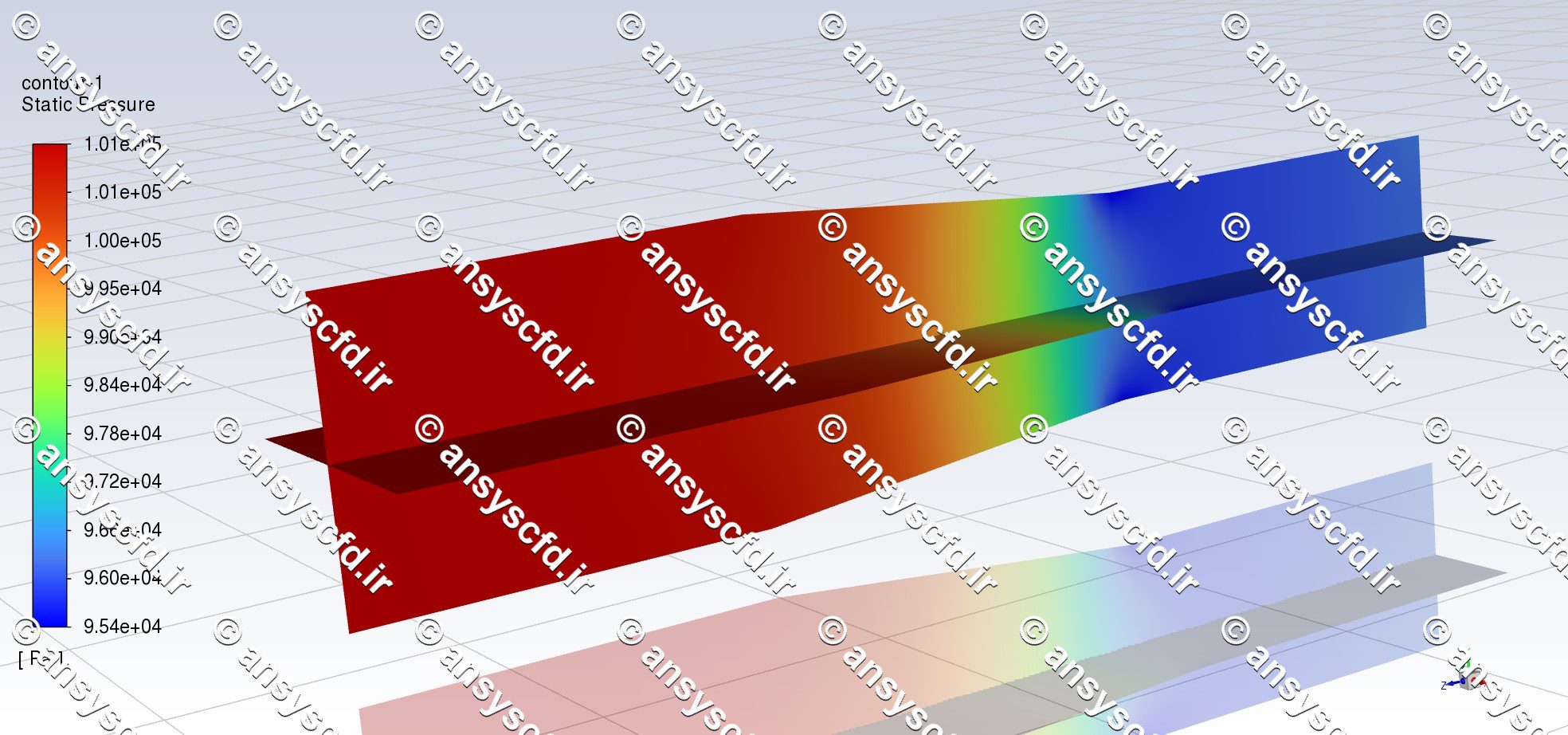

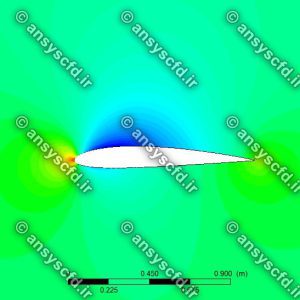

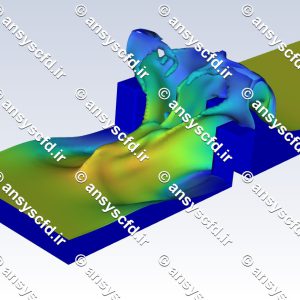

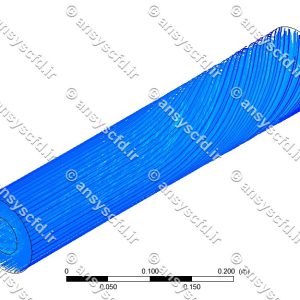

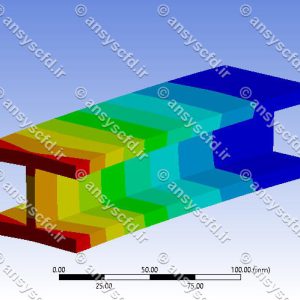

نمونه نتایج شبیه سازی: