توضیحات

پروژه شبیه سازی فرآیند سنتز و تولید متانول از گاز سنتز(سینگاز) در نرم افزار اسپن پلاس(ASPEN PLUS)

متانول یکی از پرمصرف ترین مواد پایه در صنایع پتروشیمی است که از نظر حجم تولید بعد از آمونیاک و استیلن مقام سوم را دارد. بیش از نیمی از متانول تولید شده در سال به مصرف تولید فرمالدهید مورد احتیاج صنایع رزینسازی، میرسد. متانول به جهت مصارف سوختی و حلال و مواد اولیه در سنتز مواد آلی اهمیت بسیار زیادی دارد. گاز سنتز که به آن سینگاز نیز گفته می شود، مخلوط هیدروژن و مونوکسید کربن با نسبت های مختلف است که خوراک موجود در صنایع شیمیایی و پتروشیمی را برای تولید متانول، اسید استیک، الفین ها، بنزین، متیل ترت بوتیل اتر، و سوختهای مایع مصنوعی و غیره تشکیل میدهد.

متانول:

متانول یا متیل الکل که ساده ترین نوع الکل ها است با فرمول شیمیایی CH3OH شناخته می شود. متانول مایعی سبک بدون رنگ و قابل اشتعال است. متانول در تولید بسیاری از محصولات نهایی مانند حلال ها، رنگ های پلاستیک ها و ضدیخ ها مورداستفاده قرار می گیرد. همچنین متانول به صورت محدود به عنوان سوخت در موتورهایی با سیستم احتراق داخلی استفاده می شود. لازم به ذکر است که بخش اعظم متانول تولیدی در جهان صرف تولید استیک اسید و فرمالدهیدها و MTBE می شود. یکی از بزرگترین واحدهای تولید متانول در جهان، واحد مگامتانول شرکت پتروشیمی زاگرس است. این واحد شامل دو مرحله راکتور است. مرحله اول در راکتور بستر ثابت از نوع لوله و پوسته است که به موازات هم کار می کنند. در لوله های این راکتور واکنش انجام می شود و در پوسته بخار آب جهت خنک کردن واکنش گرمازای تولید متانول در جریان است. در پایان این راکتورها واکنش به تعادل می رسد و طبق طراحی لورگی برای دورشدن از حالت تعادل گازهای واکنش داده در راکتورهای موازی به راکتور دوم وارد می شود. راکتور دوم واحد مگامتانول نیز از نوع بستر ثابت است اما بستر کاتالیست در قسمت پوسته راکتور قرار دارد و در لوله ها گاز سنتز (خوراک راکتورهای موازی) عبور می کند و گرم میشود و گازهای پوسته را خنک می کند، جریان سیالات در لوله و پوسته خلاف جهت یکدیگر هستند. این واحد از نظر طراحی با مشکل تخریب کاتالیست به علت وجود میعانات در اواخر راکتور دوم مواجه است به طوری که کاتالیست را به شدت تخریب می کند. متانول با فرمول شیمیایی(CH3OH) و عدد اکتان ۱۰۰ یکی از محصولات پرکاربرد در صنایع شیمیایی بوده و همچنین مشتقات آن بسیار می باشد. این ماده یکی از مهمترین الکل ها است که کاربرد فراوانی در مصارف عمومی مانند حلال، سوخت، ماده اولیه تهیه مواد شیمیایی از قبیل فرمالدئید، دی متیل ترفتالات، متیل آمین ها و اسید استیک دارد. این ماده متیل الکل یا الکل چوب نیز نامیده می شود و مایع بیرنگ، محلول در آب با بوی الکلی ملایم است. متانول با چگالی ۷۹۱ کیلوگرم بر مترمکعب در دمای ۲۰ درجه سانتی گراد دارای نقطه انجماد 97.6- درجه سانتی گراد و نقطه جوش 64.6 درجه سانتی گراد می باشد.

اولین بار متانول توسط رابرت بویل در قالب تقریباً خالص در سال ۱۶۶۱ جدا شد و آن را “روح جعبه” نامید زیرا از طریق تقطیر جعبه ساخته شده بود. همچنین هویت شیمیایی این ماده در سال ۱۸۳۴ توسط ژان باپتیست دوما و یوجین پلجیوت توصیف شد. متانول حاوی تنها یک اتم کربن ساده ترین الکل است و معمولاً به عنوان الکل چوب شناخته می شود، زیرا اولین بار به عنوان یک محصول جانبی زغال سنگ تولیدشده توسط تقطیر مخرب چوب ساخته شده است. از این ماده به دلیل نقطه جوش نرمال پایین( 64.7 درجه سانتیگراد) و دمای اشتعال کم ( ۳۸5 درجه سانتیگراد)، به عنوان سوخت استفاده می شود. از سوی دیگر برای کاهش نقطه انجماد آب به دلیل پایین بودن نقطه انجماد( ۵۶- درجة سانتیگراد)، نیز به کار می رود. این ماده سوختی الکلی است و از گاز طبیعی، چوب و زغال سنگ و سایر منابع طبیعی قابل تولید می باشد. متانول برای تولید کالاهایی چون حلال ها، رنگ ها، پلاستیک ها و ضدیخ ها استفاده می شود. از موارد دیگر کاربرد این ماده می توان استفاده در سوخت موتورهای جت و هواپیما و ذخیره و انتقال هیدروکربن اکسیژن مایع نام برد. اخیراً متانول از گاز سنتز و احتراق ناقص و سوخت های فسیلی، گاز طبیعی و یا زغالسنگ تهیه می شود. متانول یکی از پرکاربردترین مواد اولیه و بهترین جایگزین های انرژی بوده و اکثراً از کربن مونوکسید، کربن دی اکسید و هیدروژن تحت دما و فشار بالا با استفاده از کاتالیست Cu/ZnO تولید می شود. در سال ۱۹۷۷ میلادی اولین تحقیقات روی سنتز متانول صورت گرفت. به تازگی متانول در فضای بیرونی یافت شده است. ستاره شناسان یک ابر عظیم متانول را در اطراف یک ستاره در فضای عمیق مشاهده کرده اند که حدود ۴۶۰ میلیارد کیلومتر اندازه گیری شده است. متانول از مونوکسید کربن و هیدروژن در دماهای کمی بالاتر از صفر مطلق بر روی سطح ذرات گرد و غبار موجود در فضا، شکل گرفته است. در صنعت نیز، سنتز این ماده از اهمیت زیادی برخوردار می باشد. در سال ۲۰۱۰ این محصول تقریباً دارای تولید جهانی ۴۵ میلیون تن بوده و در سال ۲۰۱۲ تولید به ۸۵ میلیون تن رسیده است. براساس گزارش سالانه موسسه Chemical market associates در سال ۲۰۱۰ صنعت تولید متانول در بین بزرگترین ظرفیت های تولید در جهان می باشد. تولید بالای متانول دلایل زیادی دارد از جمله استفاده به عنوان ماده اولیه مواد پرکاربرد زیادی مانند فرمالدهید، استیک اسید و کلرومتان که خود این مواد کاربردهای زیادی در رنگ، پلاستیک تخته های چندلایه و مواد منفجره دارند، کاربرد به عنوان سوخت حمل و نقل، جایگزین انرژی به دلیل خواص سوخت پاک، تولید گازهای گلخانه ای کم، درجه اکتان بالا، فراریت بالا، انرژی بالا، حمل و نقل آسان، و توانایی استفاده در موتورهای موجود بدون تغییر عمده در زیرساخت های آن و کاربرد در تحقیقات سلول های سوختی، می توان نام برد. صنعت تولید متانول جهان تأثیر قابل توجهی در اقتصاد جهانی داشته است. به طور مثال می توان تولید بیش از ۱۲ میلیارد دلار در فعالیت های اقتصادی سالانه و ایجاد بیش از ۱۰۰،۰۰۰ شغل مستقیم و غیرمستقیم نام برد. از آنجاکه متانول مزایای بسیاری به عنوان یک منبع انرژی جایگزین و استفاده در موارد بسیاری دارد، بهینه سازی و افزایش تولید آن توسط مدل سازی سینتیک واکنش از اهمیت بسزایی برخوردار است و معمولا تحقیقات زیادی در مورد سینتیک و بهینه سازی شرایط فرآیند متانول انجام می شود.

تولید متانول:

واکنش های تولید متانول به دلیل موارد مصرف متنوع متانول در صنعت، یکی از مهمترین واکنش های شیمیایی می باشند و به همین دلیل فرآیند سنتز متانول از گاز سنتز(syngas) در سال های اخیر بسیار مورد توجه بوده و طی سال های اخیر راهکارهایی اساسی در بهبود میزان تبدیل این محصول در صنعت حاصل گردیده است. از جمله عوامل مهم در پیشرفت این واکنش ها، انتخاب کاتالیست های مناسب، شرایط عملیاتی مناسب(دما و فشار) و همچنین استفاده از طرح هایی خاص از رآکتورها می باشد که هم از نظر اقتصادی مقرون به صرفه باشد و هم اینکه باعث بهبود در میزان تبدیل گردد. در واقع واکنش های تولید متانول، واکنش هایی تعادلی می باشند که میزان تبدیل واکنشگرها در دمای مورد نیاز برای فعالیت کاتالیزور توسط تعادل ترمودینامیکی محدود و کنترل می گردد، که اگر بتوان به گونه ای بر این محدودیت غلبه نمود می توان در عملکرد فرآیند سنتز متانول بهبود اساسی حاصل نمود. یکی از روش های موثر در صنعت تولید متانول، استفاده از رآکتورهای غشایی(membrane reactor) می باشد که در این نوع رآکتورها، با جداسازی محصولات واکنش از محیط عمل یا با افزودن واکنشگرها به فضای واکنش، واکنش های تعادلی تولید متانول به سمت راست یعنی به سمت تولید محصول بیشتر پیش می رود. بنابراین می توان برای افزایش راندمان تولید در واکنش های سنتز متانول از فشار عملیاتی بالا و دمای پایین در حضور یک غشای گزینش پذیر استفاده نمود.

کاربرد متانول:

متانول به طور عمده یک ماده اولیه برای صنایع شیمیایی کاربرد دارد. این ماده به عنوان محصول در مقیاس وسیع در سال ۲۰۰۴ بیش از ۳۲ میلیون تن و در سال ۲۰۰۷، ۴۰ میلیون تن تولید می شود. به طورکلی، تقریبا ۶5% از تولید متانول برای به دست آوردن فرمالدئید، متیل بوتیل اتر و اسید استیک استفاده می شود. همچنین متانول یک ماده اولیه برای کلره متیان ها، متیل آمین ها، متیل متاکریلات، دی متیل ترفتالات و غیره می باشد و این مواد برای تولید بسیاری از محصولات شامل رنگ، رزین، سیلیکون، چسب، ضدیخ و پلاستیک کاربرد دارند. متانول می تواند از زیست توده مانند چوب، محصولات زراعتی و زباله های شهری تهیه شود. تولید متانول و دی متیل اتر، از گاز طبیعی یا هر منبع دیگر، با تبدیل مستقیم اکسیداتیو متان امکانپذیر است. همچنین می توان متانول را از بازیافت هیدروژنه کربن دی اکسید از منابع طبیعی یا صنعتی، مانند نیروگاه های سوخت رسانی فسیلی، کارخانه های سیمان و غیره، و یا از اتمسفر(جو) تولید کرد. می توان برای هیدروژن موردنیاز این فرآیند از آب استفاده کرد به صورت مایعی ایمن و قابل حمل ذخیره شود. متانول می تواند به طور مؤثر برای تولید برق در سلول های سوخت استفاده شود. این فرآیند توسط ریفرمینگ کاتالیزوری متانول به هیدروژن و کربن مونواکسید تبدیل می شود. پس از جداسازی از کربن مونواکسید و هیدروژن به یک سلول سوختی هیدروژن واردمیشود. همچنین متانول می تواند با هوا در سلول سوختی متانول، به طور مستقیم و بدون نیاز به ریفرمینگ، واکنش دهد. این ماده فناوری سلول سوختی را به میزان قابل توجهی ساده کرده و در موارد بسیاری مانند دستگاه های الکترونیکی قابل حمل (به عنوان مثال، تلفن های همراه، لپ تاپ ها) و ژنراتورهای برق و سیستم های پشتیبان اضطراری کاربرددارد. دی متیل اتر تولیدشده از متانول جایگزین مناسبی برای سوخت دیزل و گازخانگی برای پخت و پز و حرارت می باشد. علاوه بر آن متانول و دی متیل اتر به عنوان ماده اولیه مناسب برای مواد شیمیایی ازجمله فرمالدئید و اسیداستیک و همچنین محصولات دیگر مانند پلیمر، رنگ، چسب، مواد ساختمانی، مواد شیمیایی مصنوعی، دارویی و حتی پروتئین تک سلولی کاربرددارد. تقریباً تمام سوخت های هیدروکربن و محصولات که در حال حاضر از سوخت های فسیلی به دست می آید، از مشتقات متانول است، که می تواند به وسیله بازیافت شیمیایی منابع طبیعی یا صنعتی کربن دی اکسید تولیدشود. بنابراین، متانول موجب رهایی انسان از وابستگی به سوخت های فسیلی برای حمل ونقل و محصولات هیدروکربنی شده که با تولید مجدد از طریق احیاء هیدروژنی کربن دی اکسید، صورت می پذیرد و در بسیاری از موارد باعث حذف محدودیت های چرخه فتوسنتز طبیعت می شود.کاربرد متانول به عنوان ماده اولیه برای تولید اتیلن و یا پروپیلن مقدمه ای بر هیدروکربنهای مصنوعی و محصولات آنها می شود.

تکنولوژی های تولید متانول:

همه تکنولوژی و فرآیندهای تولید متانول بر سه مرحله زیر استوار است:

– آماده سازی گاز سنتز

– سنتز متانول

– خالص سازی متانول.

گاز سنتز:

اصطلاح گاز سنتز به مخلوط گازی اطلاق می شود که حاوی کربن منو اکسید و هیدروژن به نسبت های مختلف باشند هیدروژن و کربن منو اکسید دوماده مهم در صنایع شیمیایی محسوب می شوند و دارای مصارف فراوانی می باشند. کربن منو اکسید در تولید رنگ ها و پلاستیک ها و فرم ها و حشره کش ها و علف کش ها و اسیدها و … به کار می رود. از جمله مصارف هیدروژن نیز می توان به تولید آمونیاک و هیدروژناسیون و هیدروکراکینگ اشاره کرد. گاز سنتز ماده اولیه بسیار با ارزشی جهت تولید مواد متنوع شیمیایی می باشد. با استفاده از این گاز و فرآیندهای مختلف می توان مواد متنوع شیمیایی را تولید نمود. که بسته به روش تولید آن نسبت های مختلف هیدروژن به کربن منو اکسید به دست می آید. همچنین در موارد مصرف در صنعت بسته به فرآیندی که گاز در آن مورد استفاده قرار می گیرد، نسبت های مختلف لازم است.

موارد مصرف گاز سنتز:

عمده موارد مصرف گاز سنتز به شرح ذیل می باشد:

۱-تهیه متانول: از آنجایی که متانول به مقدار زیاد در سنتز استیک اسید و تولید بیودیزل مصرف می شود اهمیت فراوانی در صنعت دارد.

۲- تهیه اتیلن گلیکول: در این فرآیند اتیلن گلیکول بر اثر تراکم گاز سنتز در فشـار بالا و در حضور کاتالیست به دست می آید.

۳- واکنش های هیدروفرمیل دار کردن: در این نوع واکنش ها از اولفین ها با استفاده از گاز سنتز، آلدئید تولید می شود. این نوع واکنش اکسو سنتز نامیده می شود.

۴- سنتز فیشر-تروپش: در این فرآیند گاز سنتز به مولکول های بنزینی در گستره C8 تبدیل می شـود. در اصل این واکنش اولیگر امریزاسیون منواکسیدکربن به وسیله هیدروژن جهت تشکیل محصولات آلی می باشد.

۵- احیای سنگ آهن: جهت احیای سنگ آهن به دست آمده از معادن از گاز سنتز استفاده در این فرآیند آهن یا پودر آن به وسیله احیای مستقیم کانی های آهن بدست می آیند.

۶- سایر مصارف: از جمله دیگر مصارف گاز سنتز می توان به تهیه الکل های سنگین مانند: دی متیل اتر و استرها و کتون ها و هیدروکربورها و غیره اشاره کرد و البته یکی از مهمترین آنها تهیه آمونیاک است.

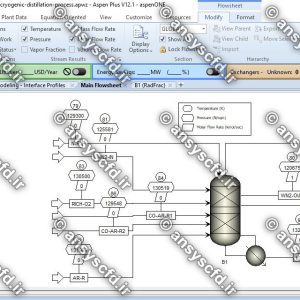

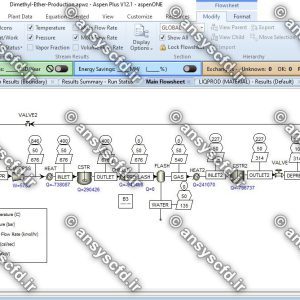

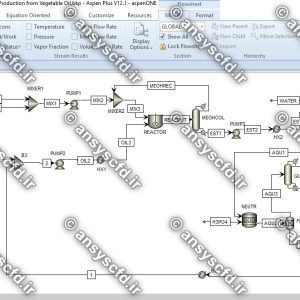

شرح پروژه:

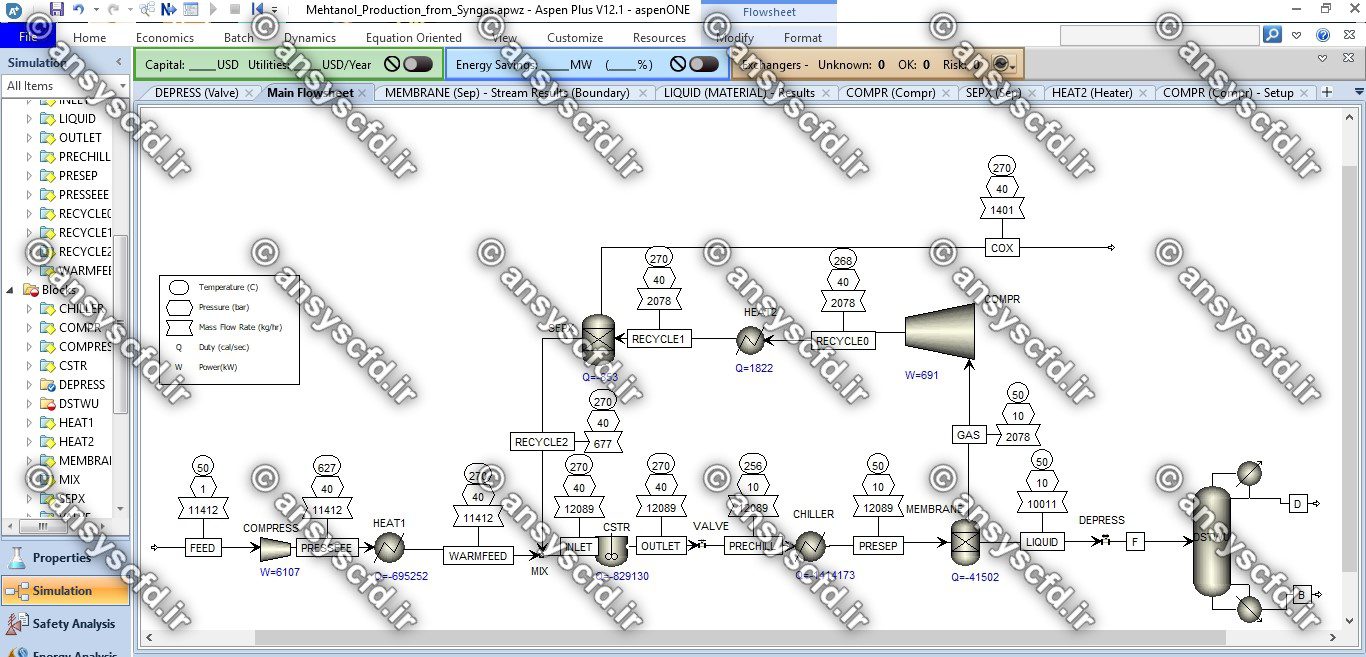

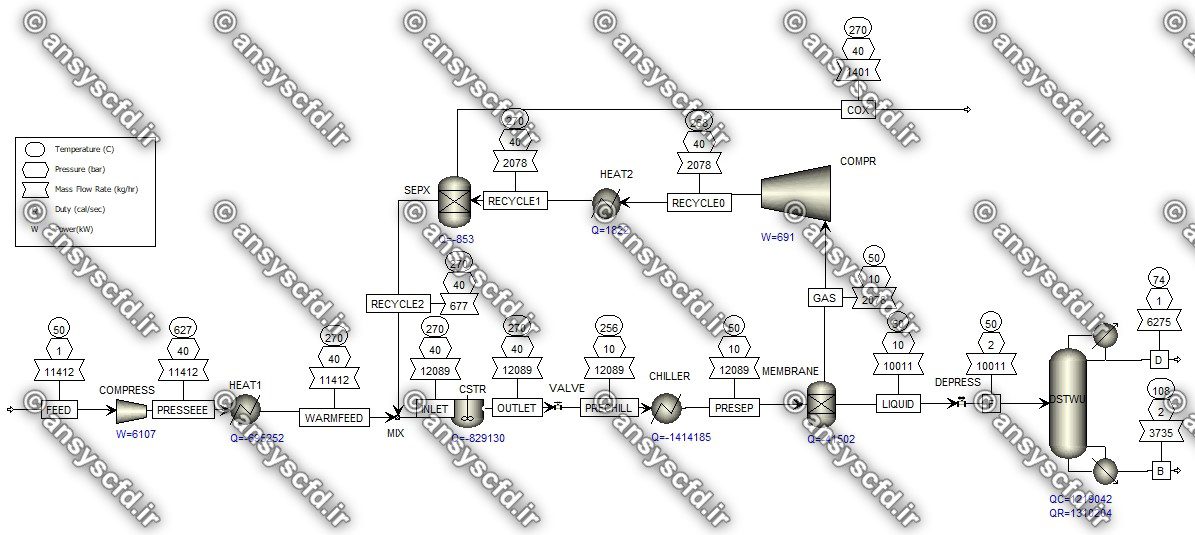

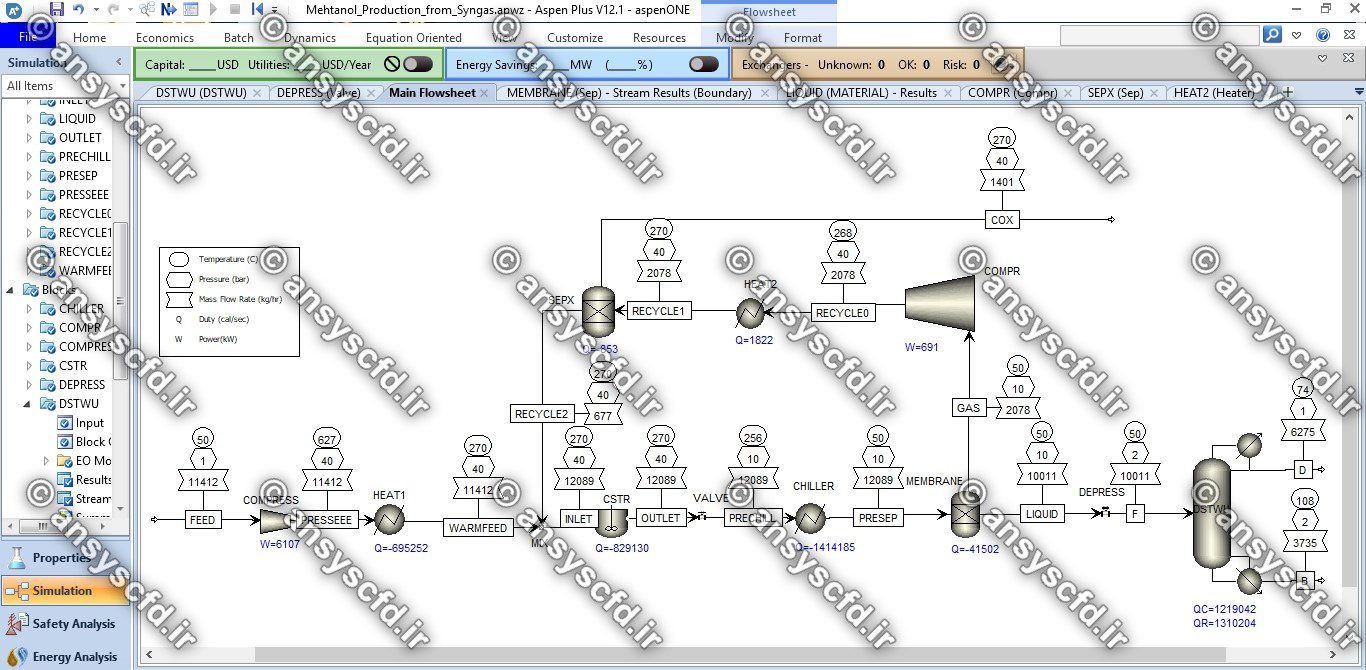

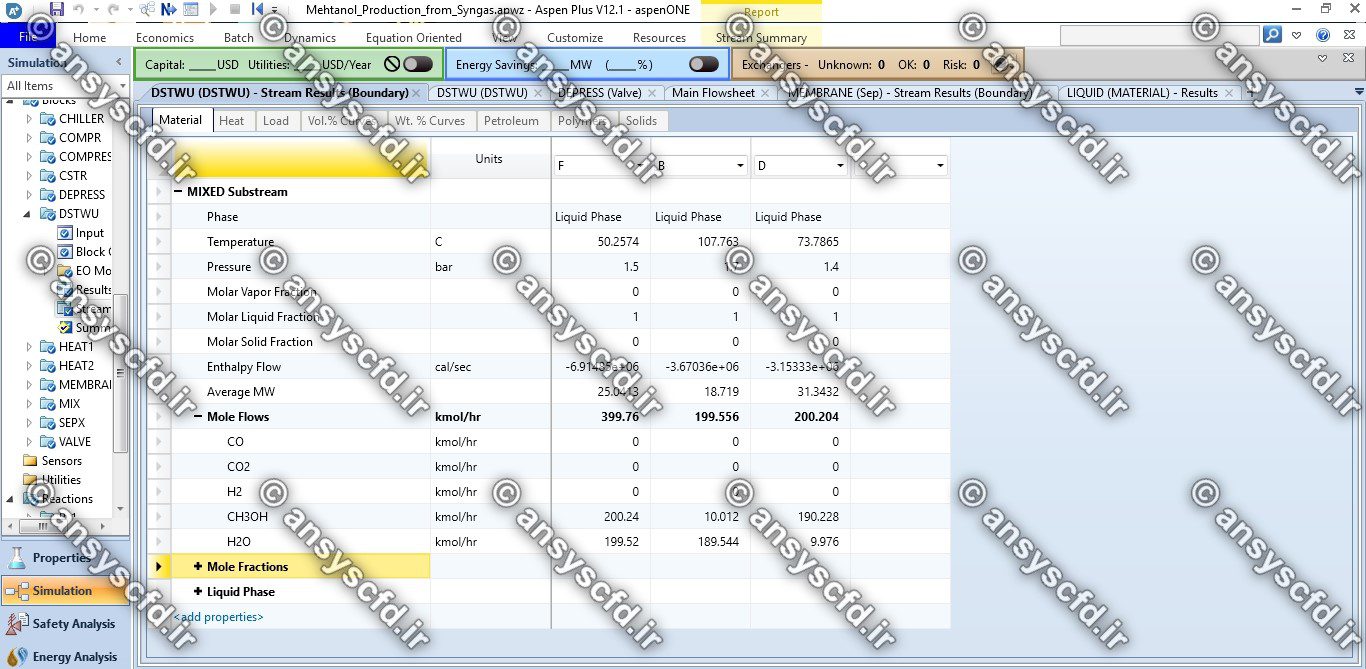

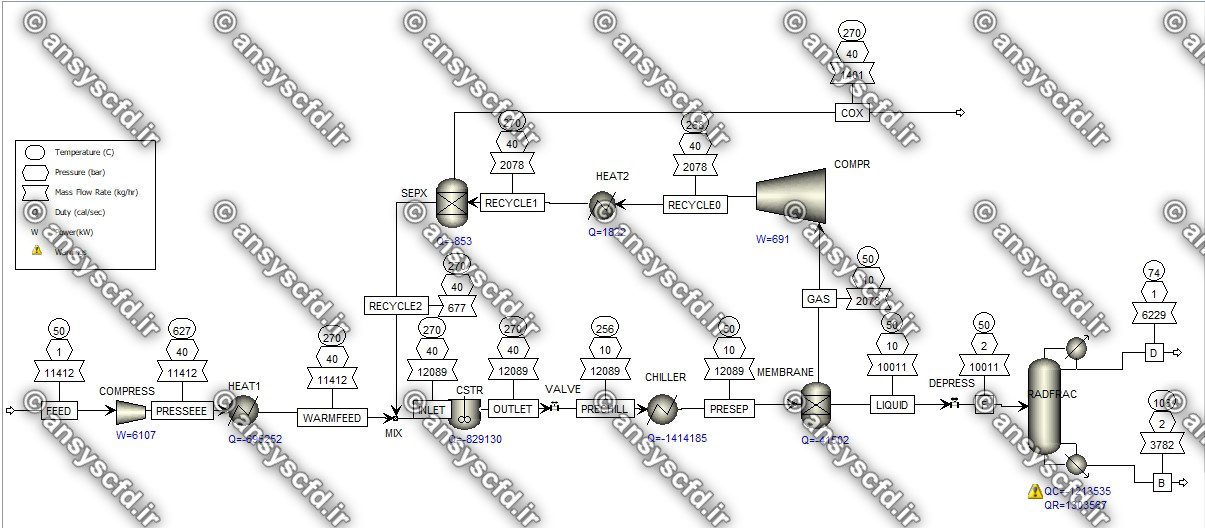

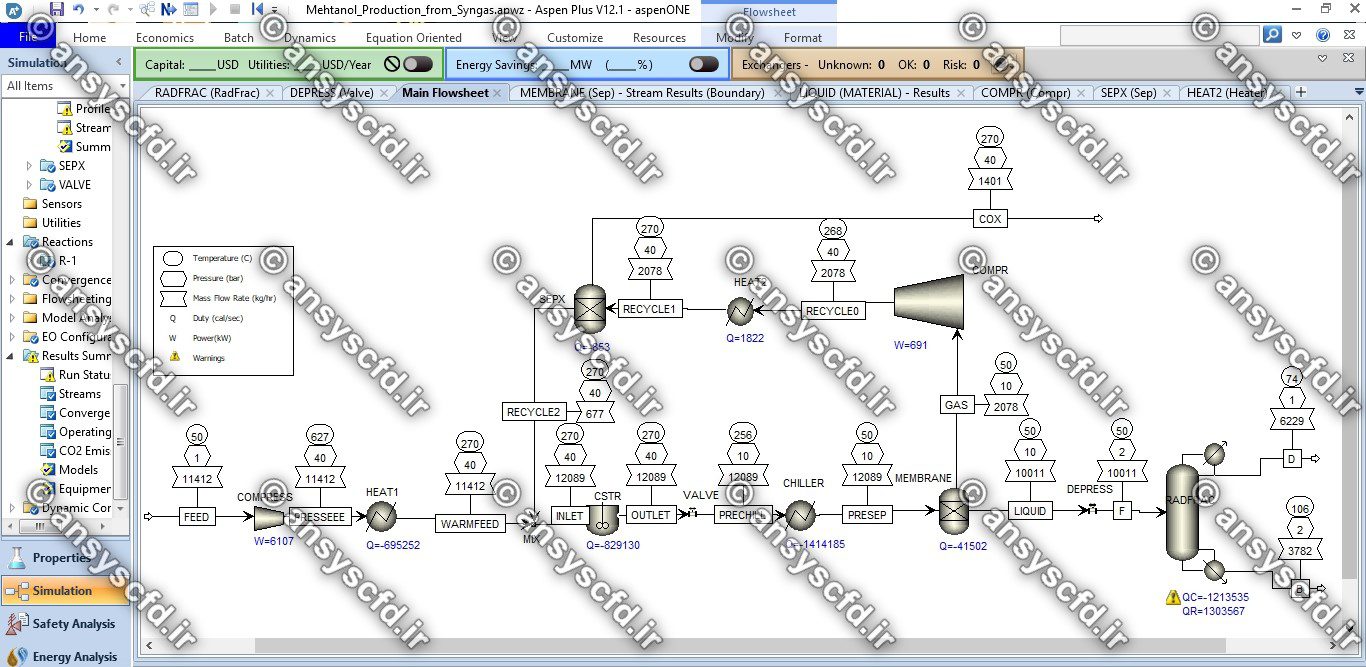

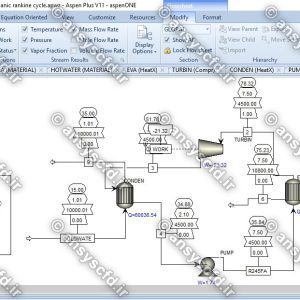

در این پروژه شبیه سازی فرآیند سنتز و تولید متانول از گاز سنتز(سینگاز) در نرم افزار اسپن پلاس(ASPEN PLUS) انجام شده است.

نرم افزار اسپن پلاس(ASPEN PLUS):

باتوجه به رشد روزافزون صنایع شیمیایی و فرآیندهای نفت، گاز و پتروشیمی استفاده از نرم افزارهای مهندسی برای شبیه سازی و ارزیابی واحدها گریز ناپذیر است. به کمک این نرم افزارهای شبیه ساز می توان واحدهای پیچیده ای همچون پالایشگاه ها را نیز مدل سازی و شبیه سازی کرد. از کاربردهای نرم افزار اسپن پلاس در صنعت می توان به طراحی، توسعه، بهبود شرایط عملیاتی و بهینه سازی فرآیندهای پتروشیمیایی و پالایشگاهی اشاره کرد. یکی از مهم ترین و جامع ترین نرم افزارها در این زمینه، نرم افزار اسپن پلاس می باشد که بخش عمده ای از نیازهای مهندسین شیمی را برطرف می کند. نقطه قوت نرم افزار اسپن پلاس نسبت به سایر نرم افزارهای شبیه سازی، بانک اطلاعاتی قوی این نرم افزار در زمینه خواص فیزیکی و شیمیایی جامدات، مایعات و گازها می باشد. همچنین امکان طراحی و شبیه سازی واحدهای فرآیندی پلیمری و فرآیندهای جامد، ویژگی دیگری می باشد که اسپن پلاس را نسبت به سایر نرم افزارها متمایز می کند. عمدتا اسپن پلاس به دلیل پایگاه اطلاعاتی مناسب برای مواد جامد نامتعارف پیشگام است.

قابلیت های نرم افزار اسپن پلاس:

- دقت و سرعت بالا در محاسبه پیچیده ترین مسائل فرآیندهای شیمیایی

- پشتیبانی از اکثر فرآیندهای نفت، گاز، پتروشیمی، فرآیندهای الکترولیتی، دارویی و …

- طراحی دقیق و پیشرفته تجهیزات فرآیندی همچون برجها، راکتورها، مبدل های حرارتی و …

- قابلیت شبیه سازی فرآیندهای پلیمری

- قابلیت شبیه سازی فرآیندهای مربوط به مواد جامد

- امکان شبیه سازی تجهیزات و فرآیندهای غیر ایده آل

- امکان شبیه سازی فرآیند به صورت پایا و دینامیک

- امکان تغییر در شرایط و پارامترهای عملیاتی فرآیند و بهبود آنها

- امکان آنالیز و تحلیل و پارامترهای مختلف فرآیند توسط نمودارهای مختلف و بهینه سازی آن پارامترها

- امکان کدنویسی در تمامی قسمت های نرم افزار توسط زبان برنامه نویسی فورترن.

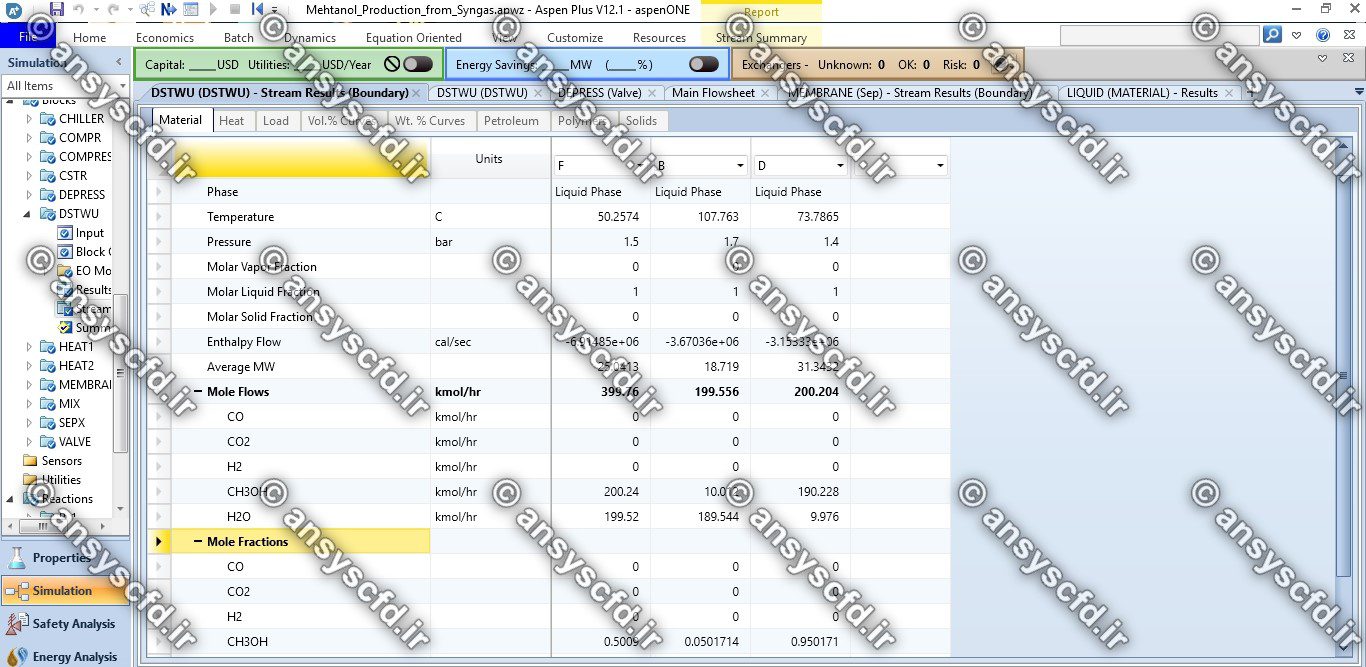

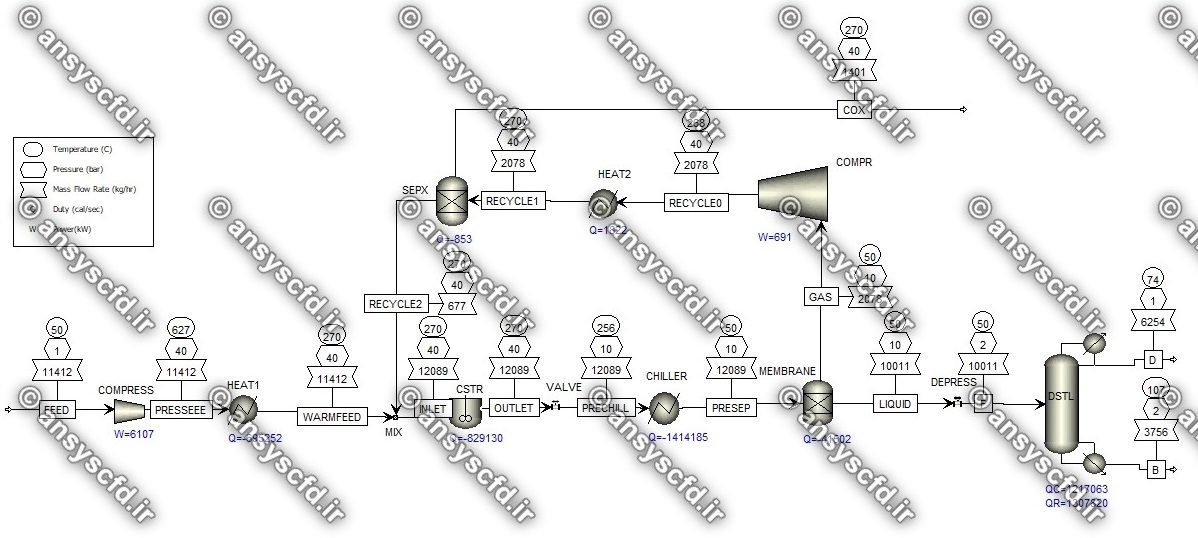

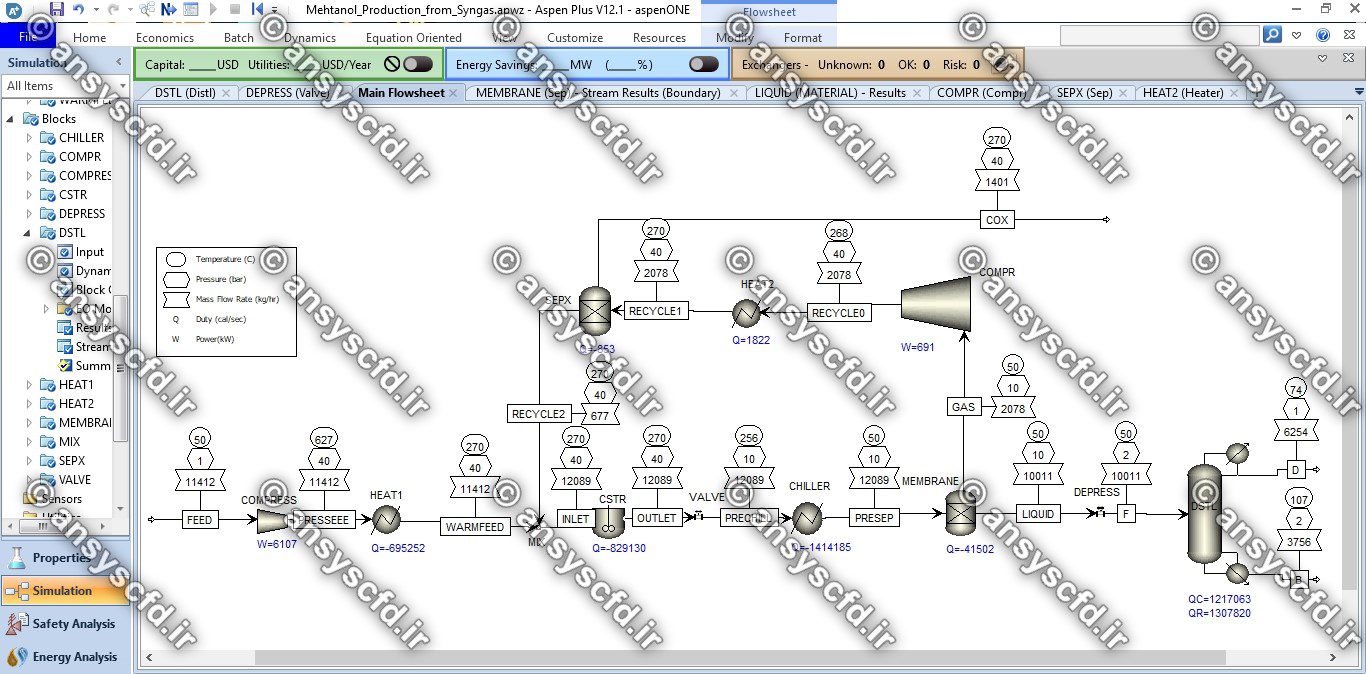

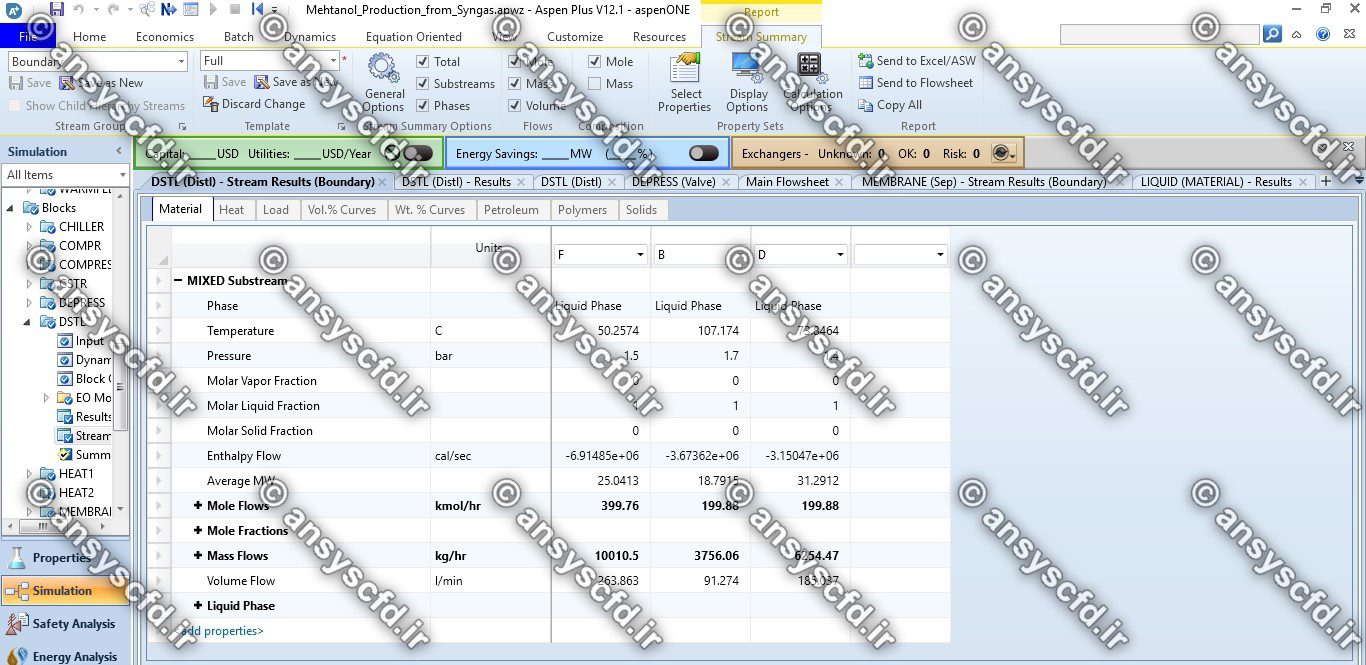

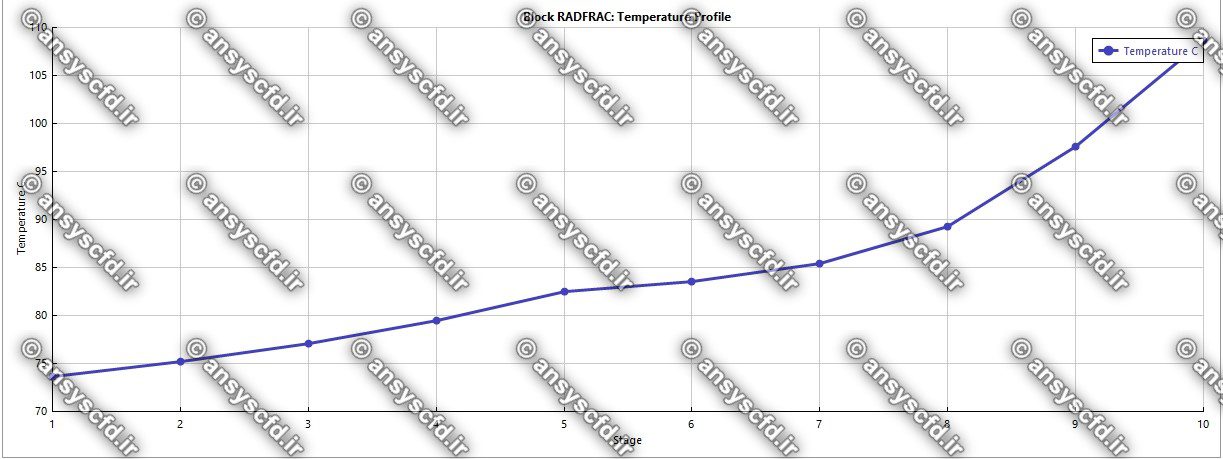

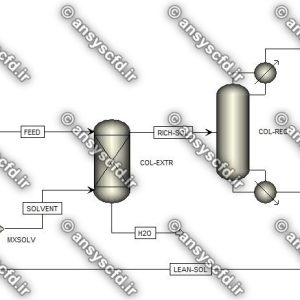

نمونه نتایج شبیه سازی: