توضیحات

آموزش ویدیویی پروژه مدلسازی و شبیه سازی چاه حرارتی یا هیت سینک میکروکانال مانیفولد در نرم افزار کامسول(COMSOL) +فایل های پروژه

شرح پروژه:

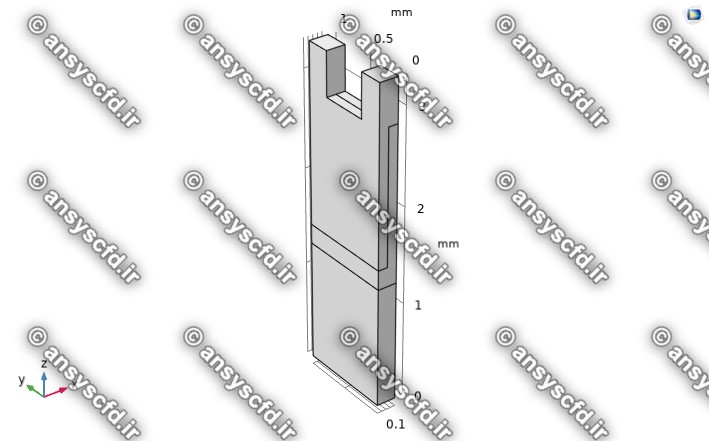

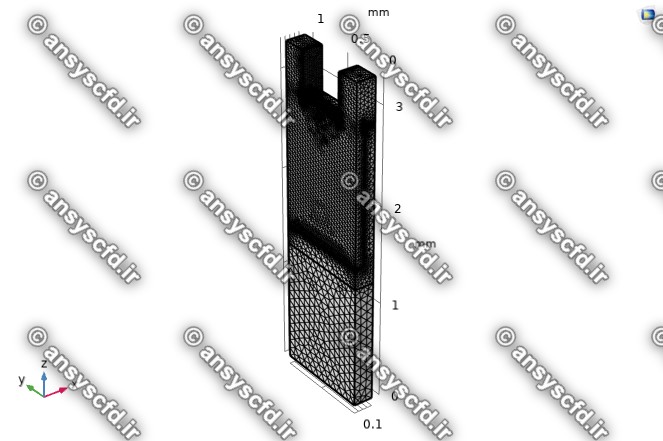

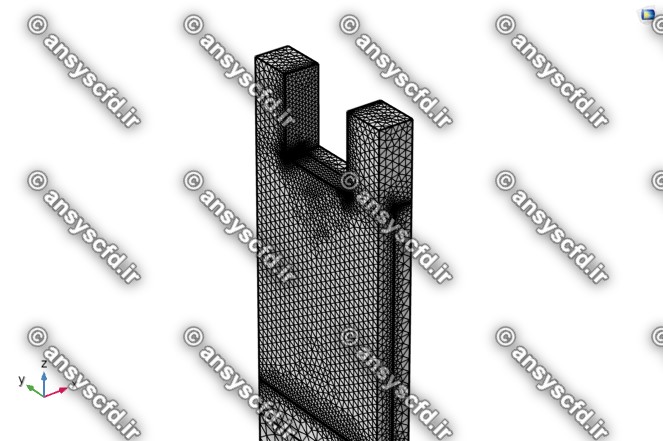

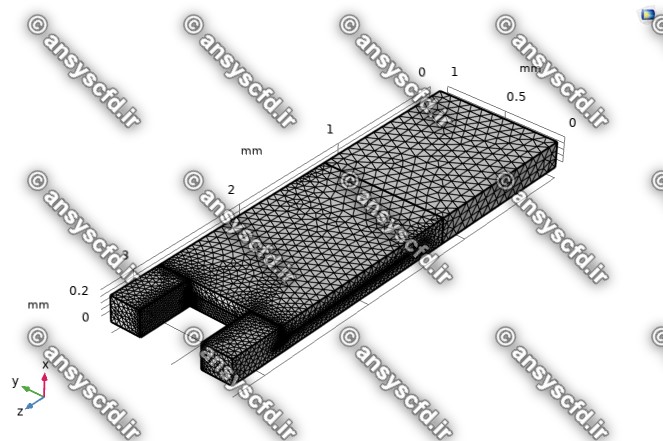

در این محصول آموزشی، علاوه بر آموزش ویدیویی مدلسازی و شبیه سازی پروژه مدلسازی و شبیه سازی چاه حرارتی یا هیت سینک میکروکانال مانیفولد(Manifold Microchannel Heat Sink)، فایل های کامل پروژه(کامسول) و گزارش فارسی و تصاویر مرحله به مرحله از اجرای پروژه را نیز دریافت خواهید کرد. این پروژه در نرم افزار کامسول نسخه COMSOL Multiphysics 6.0 انجام شده است.

مدت فیلم آموزشی 40 دقیقه

**توجه**

**تمامی فیلم های آموزشی با کیفیت بالا و بدون رکورد صدا توسط پژوهشگران مجموعه انسیس سی اف دی ضبط و تهیه شده اند**

هیت سینک میکروکانال(Microchannel Heatsink):

با پیشرفت روز افزون تکنولوژی و نیاز به محاسبات بیشتر و سریع تر باعث شده است کامپیوتر ها و محاسبه گر ها نیز با با سرعت بسیار زیادی در حال پیشرفت باشند. نتیجه این چنین سرعت حرکت رو به جلو تعداد بیشتر ترانزیستورها در ابعاد کوچکتر و در نتیجه تولید گرمای بیشتر و هم چنین حساسیت بیشتر به گرما و همچنینی کاهش سطح انتقال حرارت می باشد که برای چنین منظوری باید مبدل های حرارتی با توانایی خنک کاری بالا تهیه بشود. امروزه از چاه های حرارتی میکروکانالی برای خنک کاری سیستم های الکترونیکی استفاده می شود. با کوچک شدن ابعاد ریزپردازندهها و افزایش حرارت تولیدی استفاده از مبدل های حرارتی با سیال مایع به عنوان جایگزین سیال گازی مورد تحقیق و توسعه قرار گرفته است.

افزایش انتقال حرارت همزمان با کاهش افت فشار، کاهش اندازه و حجم سیستم انتقال حرارت، موضوعی است که طی چهار دهه مورد بررسی قرار گرفته است. در این میان میکروکانالهای تبادل انتقال حرارت و انتقال جرم هنگامی که به دقت طراحی شوند و بهرهبرداری گردند، مطلوب به نظر میرسند. میکروکانالها میتوانند جریان را با دقت بالا در میان کانالها توزیع نمایند. طول مسیر جریان را کاهش دهند. جریان آرام را به گونهای در کانالها تثبیت نمایند که ضرایب انتقال حرارت بالایی حاصل گردد.

پیشرفت در صنعت الکترونیک و نیاز به خنک سازی قطعات کوچک الکترونیکی، منجر به توسعه تجهیزات انتقال حرارت در مقیاس میکرو مانند مبدل های حرارتی میکروکانال شده است. این مبدل ها ضریب انتقال حرارت بالایی داشته و در عین حال دارای حجم و اندازه کوچکی هستند. با توجه به سرعت فعلی پیشرفت تکنولوژی، سرعت تراشه ها رفته رفته افزایش می یابد، حرارت تولید شده توسط تراشه بالا می رود و دمای تراشه افزایش می یابد، در حالی که حجم تراشه کوچک می شود.

خنک کاری سیستم های الکترونیکی از حدود سال ۱۹۸۰ میلادی به عنوان محرکی برای تکنولوژی ساخت انواع تجهیزات در مقیاس میکرو شده است. همراه با تولید سیستم های الکترونیکی سریعتر و قدرتمندتر، به دلیل تقاضای بازار برای کاهش قیمت، وزن و اندازهی این تجهیزات شروع به کوچک شدن کردند و کوچک شدن منجر به بالا رفتن نرخ تولید حرارت و شار گرمایی سطحی زیاد شد. به این ترتیب نیاز به ابزارهایی که در دفع سریع و موثر حرارت بالای تولید شده کارآمد باشند، بیش از پیش آشکار شده است.

به طور کلی سه راه برای افزایش نرخ انتقال حرارت وجود دارد:

1- افزایش اختلاف دمای سیستم با محیط

۲- افزایش سطح تبادل حرارت

٣- افزایش ضریب جابجایی

آنچه که مسلم است راه حل اول یعنی افزایش اختلاف دمای سیستم با محیط، عملی نبوده و خارج از اختیارات طراح است. انتخاب راه حل دوم نیازمند استفاده از مبدل های حرارتی با سطح تماس بالا در مقابل حجم و وزن اشغال شده ی پایین می باشد.

امروزه از میکرو کانال ها به عنوان ابزاری که دارای نسبت سطح به حجم بالا همراه با حجم کم هستند به صورت گسترده استفاده می شود. در یک کانال با طول مشخصه 1متر نسبت سطح به حجم برابر m-1 1 است. در حالی که برای یک کانال با طول مشخصه 1 میکرومتر این نسبت برابر m-1 6 10 است. این ویژگی مزایای متعددی را برای میکرو کانال ها فراهم کرده است. از جمله اینکه این ابزارها را برای مبدلهای حرارتی فشرده بسیار مناسب ساخته است.

به طور کلی کانال هایی با قطر هیدرولیکی بین ۱ تا ۱۰۰ میکرومتر را میکروکانال می نامند و از آنها به منظورهای مختلفی نظیر انتقال حرارت، انتقال جرم و … استفاده می شود. در حال حاضر اغلب میکروکانالها از مواد مختلفی نظیر شیشه، پلیمر، سیلیکون و انواع فلزات ساخته می شوند. ساخت آنها به روش های متفاوتی نظیر میکروماشین کاری سطحی و حجمی، مدل سازی، لایه گذاری . و میکروماشین کاری با ابزار برش معمولی صورت می گیرد.

یکی از کاربردهای اساسی میکروکانال ها، دفع حرارت از قطعات الکترونیکی مانند تراشه های الکترونیکی میباشد. یک هیت سینک میکروکانال وسیله ای است با تعداد زیادی کانال در ابعاد میکرومتر که در پشت ریزپردازنده ساخته می شود و با جریان سیال درون آن حرارت از ریزپردازنده دفع می شود. هیت سینک میکروکانال در دفع شارهای حرارتی بالا، حجم و وزن بسیار کم و خصوصیاتی از این قبیل، برای خنک کاری ریزپردازنده های با عملکرد بالا وسیله بسیار مناسبی است، بنابراین بررسی پارامترهای موثر بر آن و همچنین یافتن معادلاتی که بتواند رفتار دقیق میکرو کانال را پیش بینی کند از اهمیت ویژه ای برخوردار است.

پیشرفت های صورت گرفته در صنایع الکترونیکی در دهه های اخیر سبب شده است تا قطعات الکترونیکی با ابعاد میکرون تولید شوند. از جمله ی این وسایل می توان به میکرو سیستم های الکترونیکی و مکانیکی( MEMS) اشاره کرد. کاهش اندازه در وسایل الکترونیکی سبب شده است تا میزان حرارت تولیدی در این وسایل و نیز در مدارهای الکترونیکی بالا رود ، بنابراین استفاده از روش های قدیمی نظیر به کار بردن فن یا پره های فلزی کارایی چندانی ندارد، از این رو نیاز است تا از تکنولوژی های جدیدتری برای حذف حرارت تولید شده استفاده شود. سیستم های هیت سینک میکروکانال یا چاه گرمایی میکروکانالی( MCHS ) یکی از تکنولوژی هایی است که در زمینه های مختلف از جمله زیست پزشکی، شیمی و الکترونیک استفاده میشود.

میکروکانال:

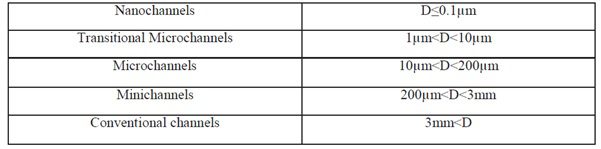

طبقه بندی های مختلفی برای کانال ها وجود دارد اما یکی از ساده ترین طبقه بندی ها، دسته بندی صورت گرفته توسط کندلیکار و گرنده (۲۰۰۳) است که بر اساس ابعاد میکرو کانال صورت گرفته است. بر طبق این طبقه بندی کانالی را که کوچکترین بعد آن بین ۱۰ تا ۲۰۰ میکرون باشد، می توان میکرو کانال نامید.

طبقه بندی کانال ها

در اینجا D کوچکترین بعد کانال است. طبقه بندی ساده تری که وجود دارد، توسط ابت(۲۰۰۳) ارائه شده است که بر اساس قطر هیدرولیکی است. بر طبق این دسته بندی، کانال هایی با قطر هیدرولیکی کمتر از یک میلیمتر را می توان میکروکانال نامید. طبقه بندی فوق توسط تعدادی دیگر از محققان نظیر بهرامی و جوانوویچ (۲۰۰۶) و بایرکتارو پیدوگو (۲۰۰۶) پذیرفته شده است.

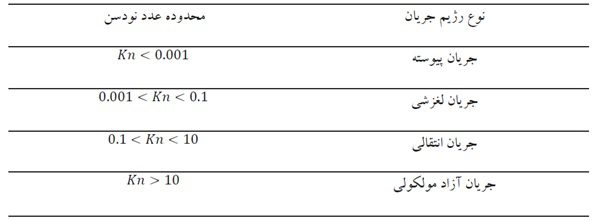

دسته بندی رژیم جریان در میکرو کانال ها:

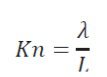

دسته بندی رژیم جریان در میکرو کانال ها بر اساس عدد بدون بعد نادسن صورت می گیرد. این عدد نسبت متوسط مسير پویش آزاد مولکولی را به بعد مشخصه جریان بیان می کند.

که در اینجا لاندا همان متوسط مسير پویش آزاد مولکولی است و L بعد مشخصه جریان است که در مورد کانال ها همان قطر هیدرولیکی می باشد. یکی از دسته بندی هایی که در مورد رژیم جریان موجود در کانال ها صورت گرفته است، دسته بندی صورت گرفته توسط كندلیکارو گرنده (۲۰۰۳) است.

طبقه بندی رژیم جریان بر اساس محدوده های مختلف عدد نودسن.

بر طبق دسته بندی فوق، چنانچه عدد نودسن سیال کمتر از 0.001 باشد، می توان جریان را پیوسته فرض کرد. برای رژیم جریان پیوسته، معادلات حرکت ناوير-استوکس برای جریان صادق است و شرایط مرزی عدم لغزشی سرعت و عدم پرش دمایی برای دیواره ها برقرار است.

0.1 > Kn> 0.001 محدوده جریان لغزشی را شامل می شود. معادلات حرکت ناویر استوکس با انجام اصلاحاتی بر روی آن ها قابل استفاده است و شرایط مرزی سرعت لغزشی و پرش دمایی به کار می رود.

10> Kn> 0.1 برای رژیم جریان گذرا به کار می رود. این رژیم مابین جریان آزاد مولکولی و جریان لغزشی است که معادلات ناویر استوکس برای این نوع جریان قابل استفاده نیست.

10<Kn جریان آزاد مولکولی است و باید جریان هر کدام از مولکول ها به صورت انفرادی مدل سازی شود. کوچک بودن عدد نودسن درد و صورت امکان پذیر است، یکی در صورت کوچک بودن مسیر پویش آزاد مولکول ها و دیگری در صورت بزرگ بودن بعد مشخصه کانال. در داخل میکرو کانال ها به دلیل کوچک بودن قطر هیدرودینامیکی، عامل کوچک بودن عدد نادسن، کوچک بودن مسیر پویش آزاد مولکولی میباشد. برای پی بردن به این مطلب که آیا جریان داخل کانال پیوسته است یا خیر، باید عدد نادسن را برای آب محاسبه نمود.

مزایا و مشکلات میکروکانال ها:

جریان در میکروکانال ها به طور گسترده ای در طی دو دهه مورد بررسی قرار گرفته است. تحقیق در زمینه موثر بودن و سرمایش سریع تر ابزارهای الکتریکی با توان بالا مورد بررسی واقع شد. مزایای میکروکانال ها در ضرایب انتقال حرارت بالا، کاهش سایز مبدل های حرارتی، کاهش وزن، کاهش استفاده از تجهیزات و مواد می باشد. کاهش قطر میکروکانال منجر به فشردگی بیشتر مبدل حرارتی می شود و باعث افزایش ضریب انتقال حرارت و افزایش سطح انتقال حرارت به ازای واحد حجم می شود. میکرو کانال ها کاربردهای وسیعی در زمینه های گوناگون دارند از قبیل مهندسی بیو، سیستم های سیال در مقیاس میکرو، میکروچیپ ها، لوله های حرارتی میکرو. به عنوان مثال، فشرده بودن و وزن کم میکرو کانال ها رویکرد صنایع اتومبیل را به سمت مبدل های حرارتی میکرو سوق داده است. امروزه میکروکانال ها به طور گسترده ای جایگزین لولههای مدور در سرد کننده های اتومبیل و مبدل های حرارتی با قطر هیدرولیکی حدود ۱ میلی متر شده اند. اخیرا میکرو کانال ها به طور موفقیت آمیزی در سیستم های تهویه اتومبیل به کار می روند. سلول های سوختی و همچنین میکروالکترونیک ها موارد دیگری از کاربرد میکروکانال ها است. مشکل اصلی میکروکانال ها مشكل ساخت و میزان بالای فیلتراسیون سیال کاری است که در میان میکروکانال ها جریان می یابد. افزایش افت فشار و در نتیجه توان بالای مصرفی پمپ از دیگر مشکلات میکرو کانال ها است.

روش های ساخت میکروکانال ها:

میکروکانالها بر اساس ابعاد و مواد مورد استفاده به روش های گوناگونی ساخته می شوند. مواد متعارف مورد استفاده برای ساخت میکرو کانال ها سیلیکون، سیلیکا، پلی کربنات / پلی ایمید، پلاستیکی یا فلز می باشند. پیکربندی پایهای میکروکانال ها مستطیل، شبه مستطيل، مثلث، بخش های متفاوت ذوزنقه ای، که به طور گسترده ای در مقالات توسط ورلی و نگویاکس گزارش شده اند. طبقه بندی روشهای ساخت میکرو کانال به صورت زیر است.

فناوری قدیمی شامل موارد زیر می شود:

1- ریخته گری میکرو

۲- اره کردن میکرو

3-فرزکاری و برشکاری میکرو

۴- قطعه قطعه کردن میکرو

فناوری مدرن شامل موارد زیر می شود:

MEMS

Laser micro machining

Electro discharge machining

Micro molding

تکنولوژی MEMS به طور گسترده ای به واسطه تکنولوژی شبه رساناها رشد پیدا کرده است و در آزمایشگاههای تحقیقاتی استفاده می شود. اخيرا تکنولوژی ساخت لیزری میکروساختارها به دلیل عدم قطعیت کمتر در ساخت و تعداد نامحدود هندسه ها مورد توجه بسیار قرار گرفته است.

توزیع کننده جریان(مانیفولد) مجرایی گفته می شود که وظیفه برقراری ارتباط بین کانال ها را دارد. مانیفولدها برای توزیع و کنترل سیال ورودی به کانال ها مورد استفاده قرار می گیرند. مانیفولدها را به طور کلی می توان به دو دسته تقسیم کرد الف) شاخه ای ب) متوالی.

شرح پروژه:

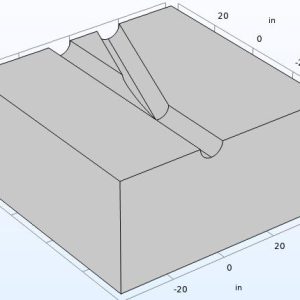

در این پروژه شبیه سازی چاه حرارتی یا هیت سینک میکروکانال در نرم افزار کامسول انجام شده است.

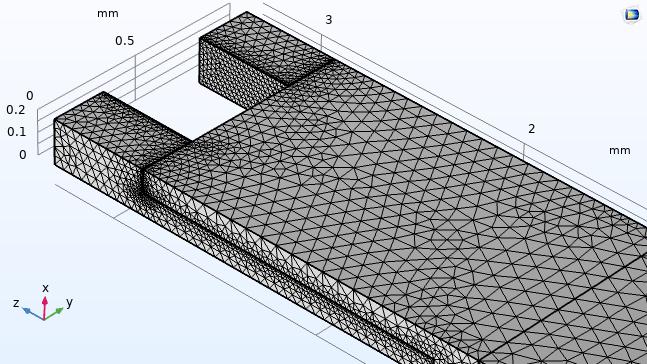

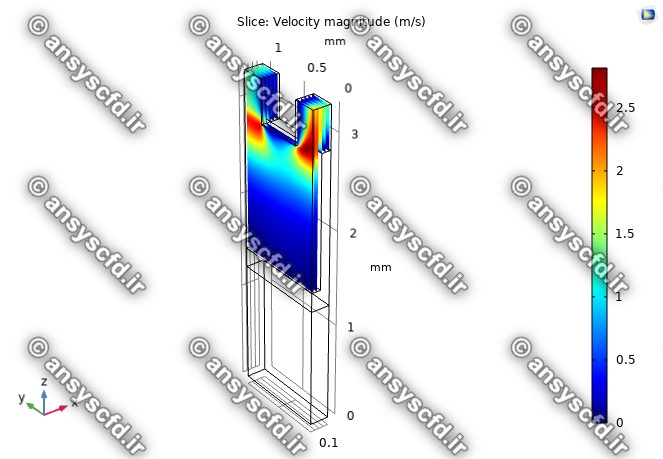

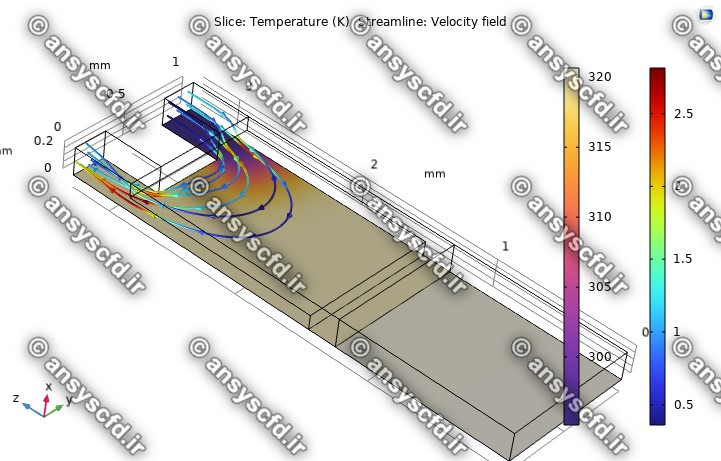

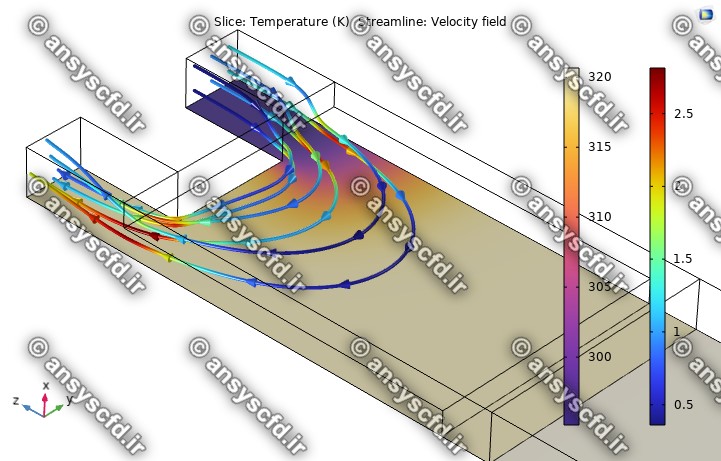

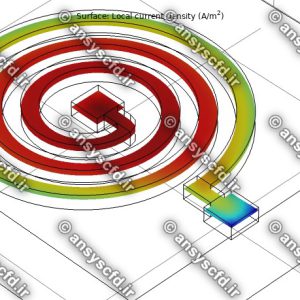

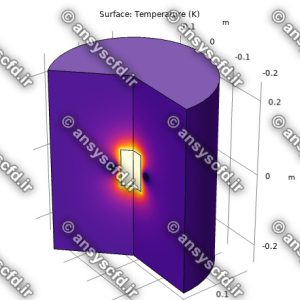

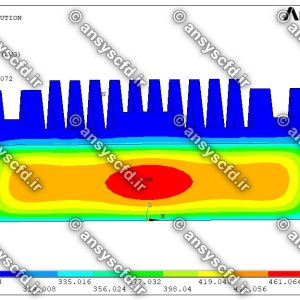

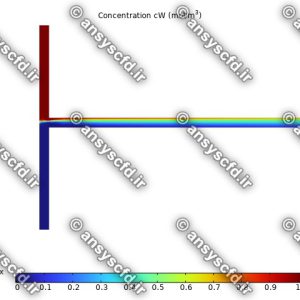

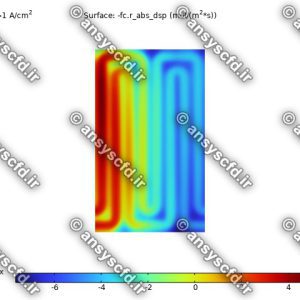

نمونه نتایج شبیه سازی: