توضیحات

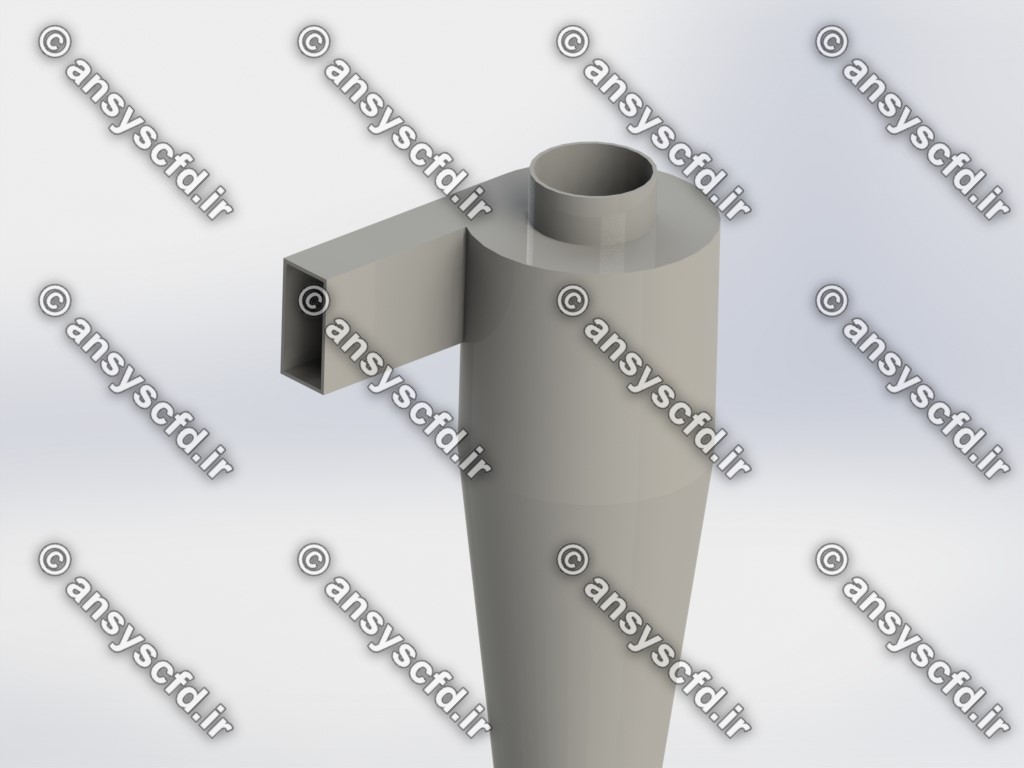

آموزش ویدیویی پروژه مدلسازی و شبیه سازی جریان گاز دی اکسید کربن در سیکلون با ورودی مماسی در نرم افزار سالیدورک (Solidworks)+فایل های پروژه

Modeling and Simulation of CO2 in Cyclone using SOLIDWORKS

شرح پروژه:

در این محصول آموزشی، علاوه بر آموزش ویدیویی مدلسازی و شبیه سازی جریان گاز دی اکسیدکربن(CO2) در سیکلون با ورودی مماسی در نرم افزار سالیدورک( Solidworks)، فایل های کامل نرم افزاری پروژه(هندسه و فایل های شبیه سازی در نرم افزار سالیدورک) و گزارش پروژه را نیز دریافت خواهید کرد. این پروژه در نرم افزار سالیدورک نسخه Solidworks 2020 SP5.0 انجام شده است.

مدت فیلم آموزشی 35 دقیقه

**توجه**

**تمامی فیلم های آموزشی با کیفیت بالا و بدون رکورد صدا توسط پژوهشگران مجموعه انسیس سی اف دی ضبط و تهیه شده اند**

مکانیزم های جمع آوری ذرات:

مکانیزم های اصلی جداسازی ذرات معلق در وسایل جمع آوری کننده ذرات عبارت اند از:

۱) نشست گرانشی : در این روش ذرات به علت نیروی وزن ته نشین می شوند.

۲) نشست الكترواستاتیکی: در این مکانیزم به علت وجود گرادیان میدان الکتریکی (جذب یا القا)، ذرات جذب سطوح جمع آوری کننده می شوند و از جریان جدا می شوند.

۳) نشست گرمایی : در این مورد به علت وجود گرادیان دما، ذرات حرکت کرده و جذب سطوح می شوند. از آنجا که نیروی ایجاد شده به علت گرادیان دما ناچیز است، این مکانیزم سهم ناچیزی در جداسازی ذرات دارد.

۴) برخورد اینرسی: وقتی خطوط جریان گاز حاوی ذرات جامد منحرف می شوند ذراتی که جرم قابل توجهی دارند به علت اینرسی از خط جریان منحرف شده و به سطح جمع آوری برخورد می کنند.

۵) قطع مستقیم یا قطع خط جریانه: هنگامی که خط جریان به صورت مستقیم به جسم جمع آوری کننده برخورد می کند، ذرات موجود در آن به جسم برخورد کرده و ممکن است روی جسم نشست کنند.

۶) نفوذ براونی یا نشست نفوذی : ذراتی که قطر بسیار کوچکی دارند (کمتر از 0.3 میکرومتر)، حرکت براونی قابل توجهی از خود نشان می دهند و به صورت یکنواخت در امتداد خط جریان گاز حرکت نمی کنند. این ذرات از توده گاز به سطح جمع آوری کننده نفوذ کرده و روی آن نشست می کنند.

دستگاه های جمع آوری کننده ذرات:

وسایل مختلفی برای جداسازی ذرات جامد از گاز وجود دارد که با توجه به قطر ذرات، دستگاه مناسب برای پاکسازی گاز انتخاب می شود. در مرحله جداسازی برای همه این وسایل شامل اعمال نیرو برای ایجاد حرکت در ذرات نسبت به جریان گاز و زمان اقامت کافی برای جریان گاز به منظور مهاجرت ذرات به سطوح جمع آوری کننده، می باشند.

ته نشین کننده ثقلی:

این دستگاه جزء دستگاه های خشک طبقه بندی می شود. چون این دستگاه تحت نیروی جاذبه کار می کند قادر به جمع آوری ذرات بزرگتر از ۵۰ میکرومتر است. ته نشین کننده ثقلی یک اتاق طويل ساده است که آلاینده های گازی به آرامی از درون آن عبور کرده و با گذشت زمان کافی، ذرات به صورت ثقلی در کف آن ته نشین می شوند. این نوع جداکننده ذرات به علت عدم تاثیر روی ذرات کوچک، عملا در صنعت کمتر استفاده می شود.

شوینده های مرطوب:

در این دستگاه ها ذرات در اثر تماس مستقیم با قطرات مایع جدا می شوند. مکانیزم جمع آوری ذرات، برخورد اینرسی و برخورد مماسی است. انواع شوینده ها به سه دسته برج های پاششی ، سیکلون های شوینده و شوینده های ونتوری تقسیم می شوند. بالا بودن افت فشار از معایب شوینده ها است که باعث مصرف انرژی زیاد می شود.

فیلترهای الکتریکی:

این دستگاه ذرات را با دادن بار الکتریکی به آنها از گاز جدا می کنند.

سیکلون:

نیروی سانتریفیوژ قوی تر از نیروی جاذبه برای راندن ذرات به سمت دیواره جمع آوری است، لذا می توان از سیکلون به عنوان یک دستگاه جایگزین ته نشین کننده استفاده کرد. نیروی سانتریفیوژ، نیرویی است که در واقع حاصل اینرسی جسمی است که آن را در جهت مستقیم می راند و نیروی دیگری که آن را در یک مسیر منحنی حرکت می دهد. سیکلون ها برای جداسازی ذرات درون گاز خشک استفاده می شوند.

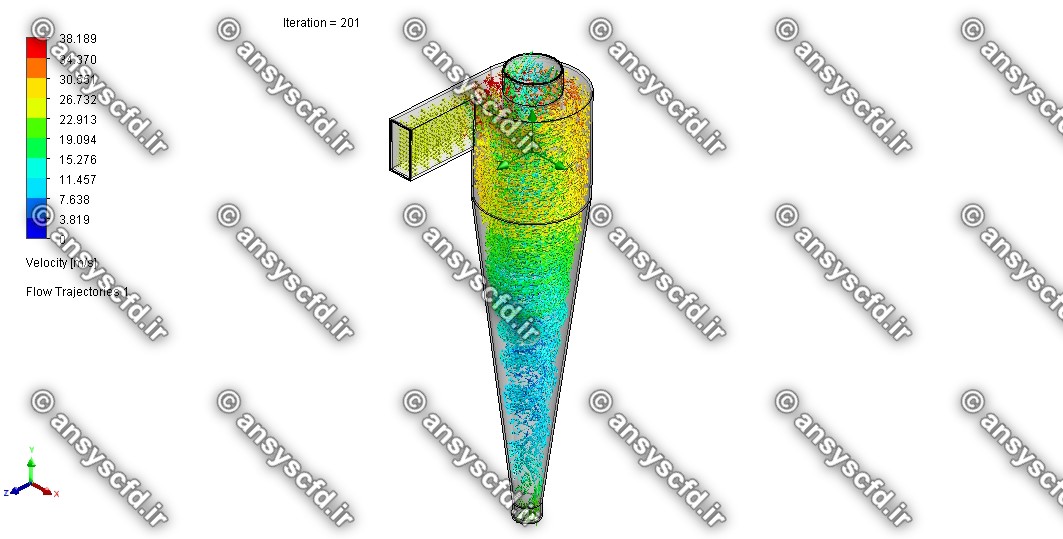

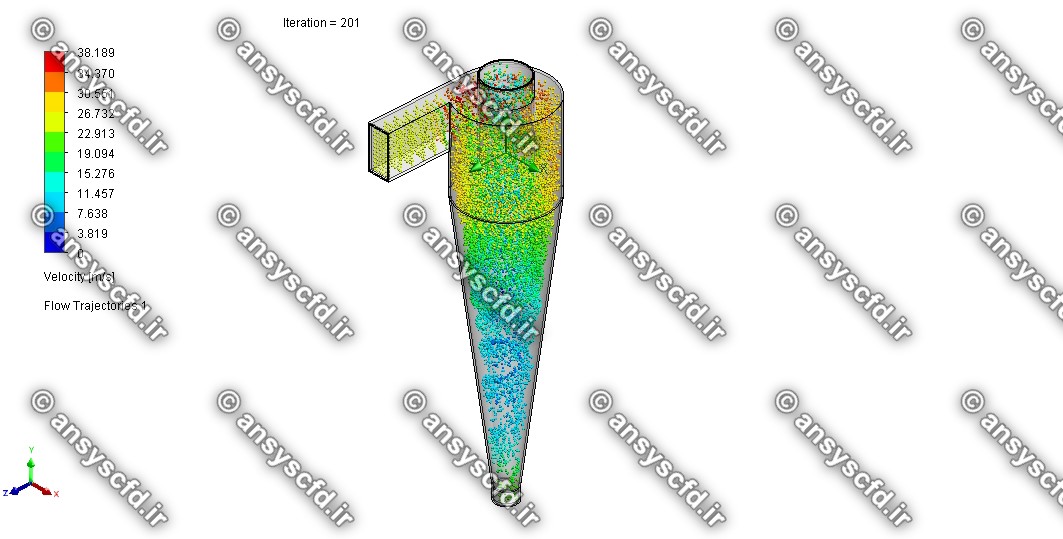

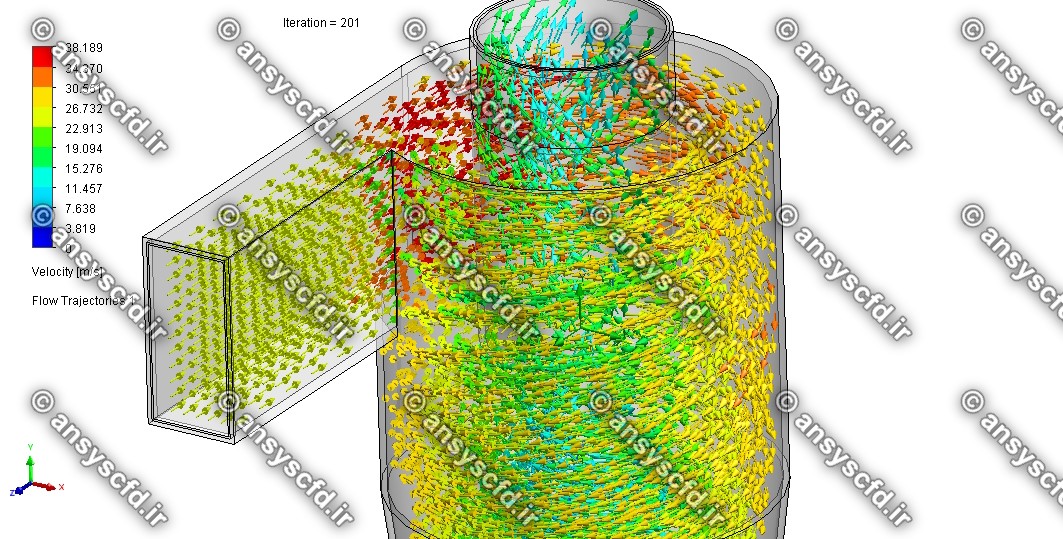

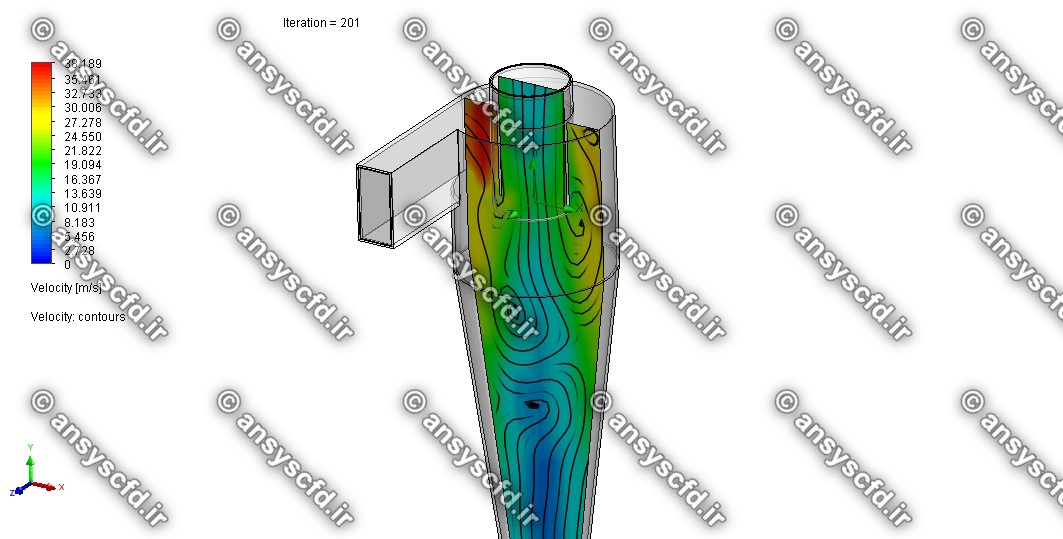

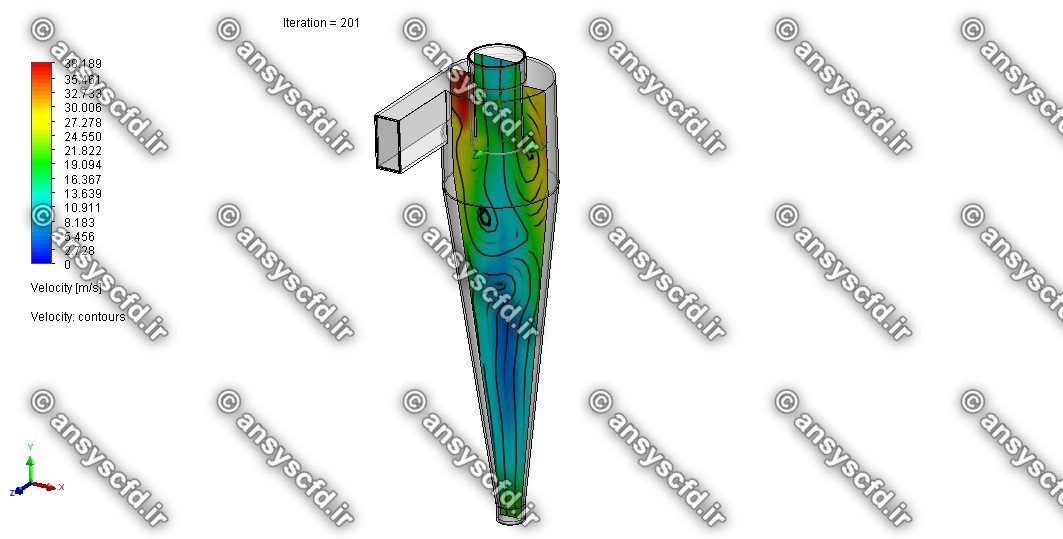

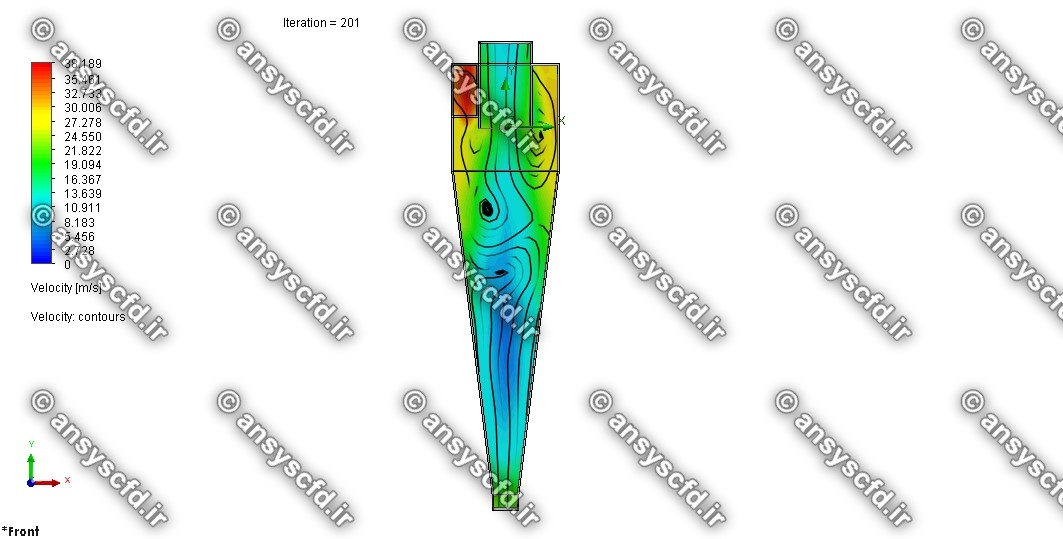

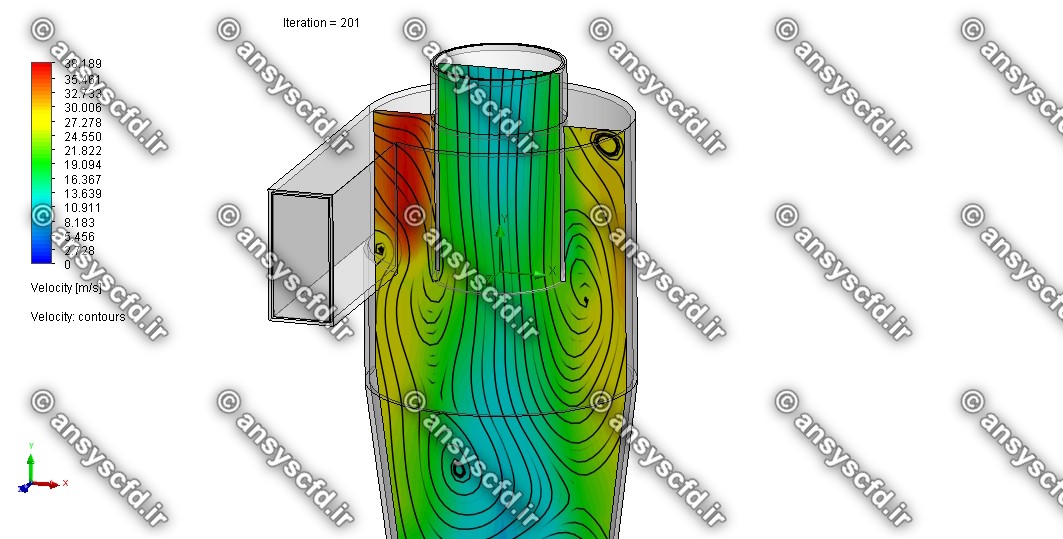

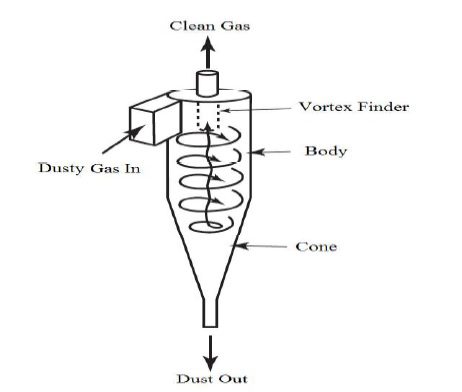

علی رغم استفاده گسترده و هندسه ساده سیکلون، اصول واقعی کار یک سیکلون از شناخت كامل بدور است که بیشتر به علت جریان بسیار چرخشی آشفته درون آن است. جریان گاز به صورت مماسی وارد سیکلون شده و با حرکت حلقوی در بخش استوانه ای به سمت پایین تا قسمت مخروطی پیش می رود. در این بخش دستگاه، نیروی سانتریفیوژ چندین برابر نیروی جاذبه می باشد که نیروی محرکه برای جداسازی ذرات است. سپس جریان گاز به سمت بالا تغییر مسیر داده و از مجرای خروجی که به گردابه یاب معروف است خارج می شود.

انواع ورودی به سیکلون:

سیکلون ها بر اساس شکل و نوع ورودی به آنها به چهار دسته تقسیم میشوند که عبارت اند از: ورودی مدور یا لوله ای، مماسی، حلزونی و ورودی محوری با پره های چرخان.

ورودی مدور یا لوله ای:

این ورودی از ساده ترین نوع ورودی است، البته راندمان کمتری نیز دارد، ساخت آن نسبتا آسان و هزینه کمتری دارد.

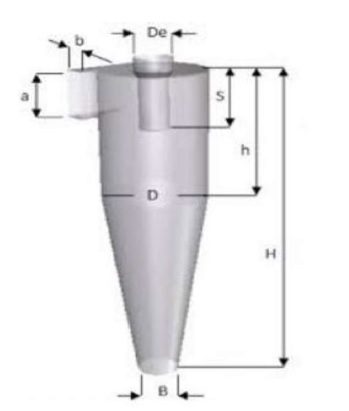

شکل سیکلون با ورودی مدور.

ورودی مماسی:

این نوع ورودی بیشترین استفاده در صنعت را دارد و از کارایی خوبی برخوردار است. ساخت سیکلون با این نوع ورودی کار دشواری است. سيكلون استایرمند سیکلونی است با راندمان بالا که دارای ورودی مماسی است و نسبت ابعاد در آن ثابت می باشد.

شکل سیکلون با ورودی مماسی.

ورودی حلزونی شکل:

جریان گاز در ورودی حلزونی با کاهش ناحیه قابل دسترس روبرو شده و به تدریج منقبض میشود. از آنجا که در این نوع ورودی شعاع ورودی بزرگتر از انواع ورودی های دیگر است در نتیجه تكانه زاویه ای بزرگتری ایجاد شده و در داخل هسته درونی از گردابه یک سرعت چرخشی بالاتر ایجاد می شود. بنابراین ورودی حلزونی یکی از راه های دست یافتن به بسیاری از مزایای یک سیکلون بزرگتر است، بدون نیاز به ساخت یک سیکلون با قطر بدنه و قسمت مخروطی بزرگتر. این نوع ورودی ها بطور گسترده در صنایعی که غلظت ذرات ورودی زیاد است مورد استفاده قرار می گیرد.

شکل سیکلون با ورودی حلزونی.

ورودی محوری با پره های چرخان:

در نوع دیگری از سیکلون ها ورودی به صورت محوری است، که به آن سیکلون تیغه محور گویند. برای ایجاد جریان چرخشی درون سیکلون تیغه محور، پره های چرخنده ای تعبیه شده است، این پره ها اجازه می دهند که گاز به موازات محور سیکلون وارد شود. پره ها در فضای بین گردابه یاب و دیواره سیکلون قرار دارند.

شکل سیکلون با ورودی محوری.

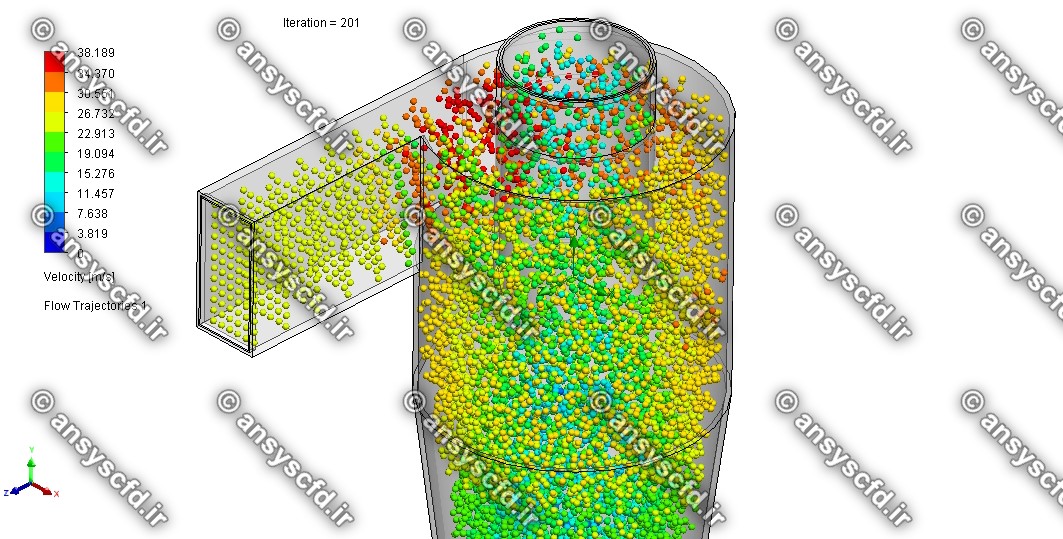

جریان درون سیکلون:

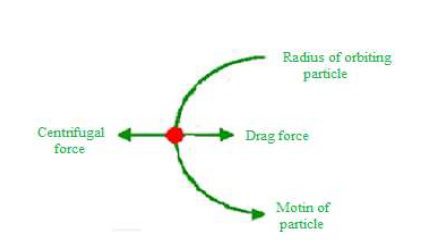

سیکلون دستگاه جداسازی است که با بهره گیری از انرژی سیال، حرکت چرخشی سیال را ایجاد می کند. این حرکت دورانی باعث ایجاد حرکت نسبی ذرات معلق درون سیال شده و جدایی ذرات را سبب می شود. روند جدایی که درون سیکلون رخ می دهد. به علت وارد آمدن دو نیروی گریز از مرکز شعاعی به سمت بیرون و نیروی درگ به سمت داخل است.

شکل مسیر حرکت ذره به همراه نیروهای اعمال شده بر آن.

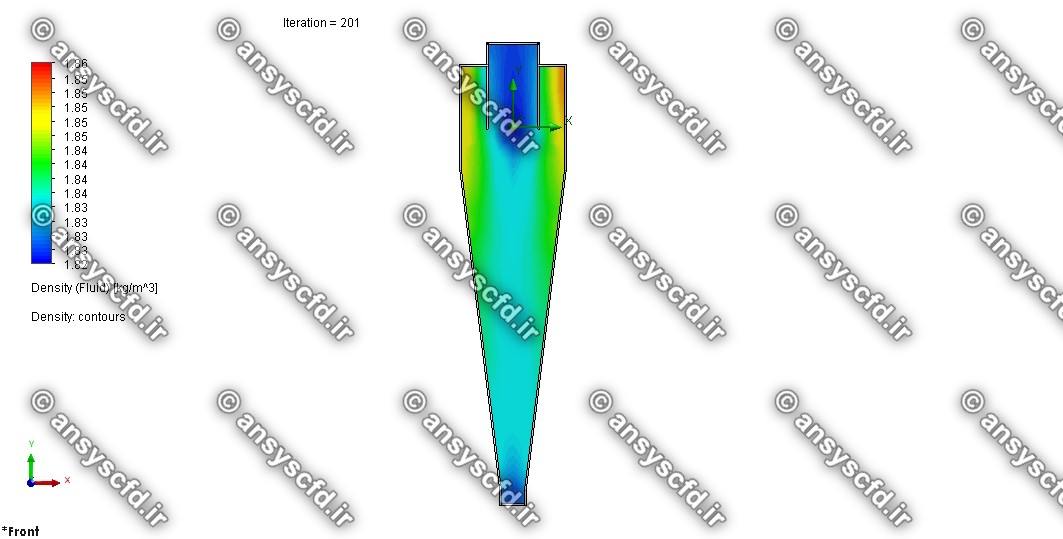

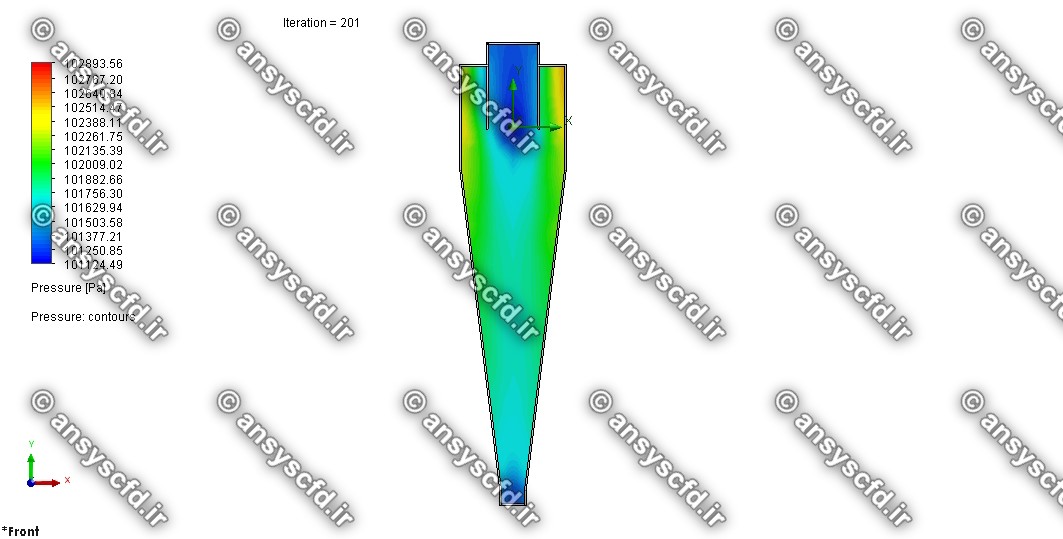

در جدا کننده سیکلونی، جریان آشفته شدیدا چرخشی باعث جدایی فازها با چگالی متفاوت می شود. ورود جریان به صورت مماسی سبب حرکت چرخشی گاز شده و عاملی است که ذرات را به سمت دیواره سیکلون پرتاب می کند و ذرات با حرکت چرخشی به سمت پایین حرکت کرده و جمع آوری می شوند. گاز تمیز نیز از لوله خروجی بالا، سيكلون را ترک می کند. چرخش و آشفتگی دو پدیده رقابتی در فرآیند جداسازی می باشند. چرخش باعث ایجاد نیروی گریز از مرکز وارد بر ذرات می شود، به عبارتی نیروی محرک برای جدایی ذرات از فاز گاز است. آشفتگی باعث پراکندگی ذرات بوده و همچنین باعث افزایش احتمال گیر افتادن ذرات در جریان خروجی است. هر دو پدیده به توزیع اندازه ذرات و همچنین شرایط جریان درون سیکلون وابسته هستند. درون سیکلون دو حرکت مارپیچی داخلی و خارجی وجود دارد. در راستای شعاع سیکلون گردابه خارجی ضعیف شده و جهت حرکت خود را در یک فاصله معین محوری از گردابه یاب عوض می کند. این فاصله معمولا با عنوان طول عطف یا طول گردابه سیکلون شناخته می شود. سطح مقطع ورودی یکی از پارامترهایی است که روی طول گردابه تاثیر می گذارد.

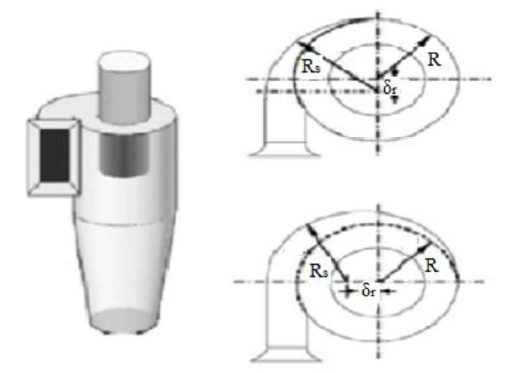

شکل گردابه های داخلی و خارجی ایجاد شده درون سیکلون.

نیروهای وارد بر ذره:

از نیروهای اعمالی بر ذره می توان نیروی وزن، بويانسی، درگی، گریز از مرکز، الکتریکی، ترموفرنیکا، خزش حرارتی (به علت از دست دادن مولکول های بیشتر از قسمت داغ تر ذره)، فوتوفرتیک (به دلیل گرادیان شدت نور)، نیروی لیفت سافمن، نیروی به علت گرادیان فشار و نیروی به علت حرکت براونی را نام برد. درون سیکلون تنها نیروهای اعمال شده بر ذرات (بقیه قابل صرف نظر هستند عبارت اند از: نیروی وزن، نیروی درگ و نیروی سانتریفیوژ. نیروی وزن، نیرویی که به علت جرم جسم و شتاب گرانشی درون سیال به سمت پایین به جسم اعمال میشود، اگرچه به ذره نیرویی به سمت بالا بر طبق اصل ارشمیدس وارد می شود.

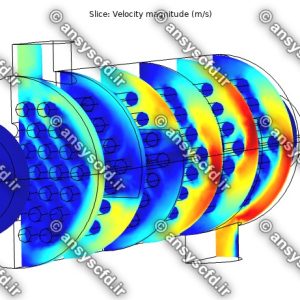

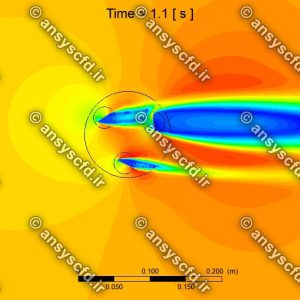

نمونه نتایج: