توضیحات

پروژه شبیه سازی اختلاط سیال در میکسر استاتیک یا همزن ایستایی در نرم افزار انسیس

CFX

Simulation of Fluid Mixing in Static Mixer in ANSYS CFX

میکسر استاتیک وسیله ای است که به منظور تقسیم، ترکیب مجدد ، شتاب دهی و شتاب گیری،پخش کردن و چرخش جریان های سیال عبوری از میکسر در داخل یک مجرا یا خط لوله استفاده می شود. این تجهیزات با آشفته کردن جریان سیال و تاثیر بر روی لایه مرزی، موجب اختلاط بهتر و همچنین افزایش انتقال جرم و حرارت می شوند. میکسر استاتیک که با نام میکسر ساکن یا همزن ایستایی نیز شناخته میشود، شامل تیغههای ثابت و همجهت با جریان سیال، در راستای طولی یک لوله قرار میگیرد. میکسر استاتیک در صنایع مختلف مانند صنایع پلیمری, صنایع غذایی، سیستم تصفیه آب و صنایع نفت و گاز جهت کاربردهای اختلاطی استفاده میشوند. از فرایندهای اختلاطی که این میکسرها به کار گرفته میشوند، میتوان به همگن تک فازی، ترکیب مایع-مایع، ترکیب گاز-مایع و ترکیب جامد-مایع اشاره کرد. اختلاط کامل به عوامل زیادی همچون خواص جریان، قطر داخلی لوله، تعداد اجزا و طراحی آن بستگی دارد. انرژی لازم برای فرآیند اختلاط توسط فشار سیال فراهم و جریان مواد درون میکسر با عبور از اجزای ثابت بهطور پیوسته مخلوط میشوند. بهطورکلی میکسر استاتیک برای فرآیند اختلاط مواد در فرآیند پیوسته و دائم به کار میروند. تاریخچه استفاده از میکسر استاتیک به حدود 50 سال میرسد ولی به خاطر پیچیدگی ساختار سیال درون آنها به خوبی توصیف نشدهاند. میکسرهای استاتیکی تجهیزاتی برای انجام عمل اختلاط بین سیالهای مختلف در بسیاری از صنایع اعم از صنایع تصفیه آب، تصفیه فاضلاب، صنایع پزشکی و داروسازی، صنایع کشاورزی، صنایع شیمیایی و پتروشیمی، صنایع رنگ و غیره می باشند زیرا مخلوط کردن یکی از مهمترین عملیات واحد در بسیاری از این فرایندها است که نقش زیادی درکیفیت محصول نهایی دارد. اختلاط نادرست می تواند منجر به کیفیت پایین تر محصولات ودر نتیجه نیاز به سیستم های جداسازی پیشرفته تر شود که به نوبه خود هزینه های مدیریت پسماند را افزایش می دهد بنابراین مخلوط کردن به عنوان یک عمل مداوم در میکسرهای استاتیک انجام میشود. اختلاط در فرآیندهای صنعتی و عملیات مربوط به آن نقش مهمی دارد که برای دستیابی به یک مخلوط همگن صورت میگیرد. یکی از دستگاههای مورد استفاده در فرآیند اختلاط همزن ایستا میباشد که شامل اجزاهای اختلاط در داخل یک لوله استوانهای یا مربعی است. هدف از طراحی و ساخت این همزن بالابردن کیفیت اختلاط و پایین آوردن هزینه عملیاتی یک فرآیند است.

در این پروژه میکسر استاتیک یا همزن ایستا با روش دینامیک محاسباتی سیالات و نرمافزار انسیس CFX شبیهسازی شده است.

اختلاط (Mixing)

عمل اختلاط در فرآیندهای شیمیایی مختلف، برای یکدست کردن و همگن کردن سیستم به کار می رود و باعث کاهش اختلاف غلظت و سایر خواص سیستم در مکان های مختلف شده (کاهش گرادیان) و در سامانههای چند فازی، سطح تماس سیستم را افزایش می دهد. عمل اختلاط باعث حرکت مواد به درون هم شده و حصول یک درجه دلخواه همگن سازی را فراهم می سازد. همچنین اختلاط سبب بهینه شدن پدیده های انتقال جرم، حرارت و مومنتوم می گردد.

شرایط و نحوه اختلاط بر نتیجه و عملکرد بسیاری از فرآیندهای صنعتی تأثیر گذار است. از دیدگاه مهندسی اختلاط پدیده ای است که در بسیاری از صنايع ظاهر می شود و بر کیفیت محصولات تأثیر می گذارد. زمانی که اختلاط با واکنش های شیمیایی همراه باشد مشکلات جدیدتری به وجود می آید. در واکنش های رقابتی نحوه پخش شدن مواد می تواند بر روی درجه انتخاب گری، بازده واکنش و درنتیجه نسبت مقدار تولید شده محصولات اصلی به محصولات جانبی تأثیر داشته و این امر اهمیت اختلاط را بیش تر می کند. بنابر این اطلاع از تأثیر اختلاط بر رفتار یک فرآیند شیمیایی اهمیت ویژه ای در کنترل و بهینه سازی توزیع محصولات، بهبود بازده آنها، کاهش تشکیل محصولات جانبی نامطلوب و آسان نمودن خالص سازی محصول دارد.

به طور کلی فرآیند اختلاط در دو مقیاس قابل توصیف است؛ اختلاط ماکرو و اختلاط میکرو اختلاط ماکرو در مقیاس ماکروسکوپی صورت می گیرد به این معنی که متناظر با اختلاط، مقیاس راکتور و جریان های فرآیندی در مقیاس بزرگ بوده و توزیع زمان اقامت؛ و یا غلظت میانگین مبین آن است. اختلاط اجزا در مقیاس میکروسکوپی یا مولكولی تحت عنوان اختلاط میکرو توصیف می شود. در بحث اختلاط، زمان موردنیاز برای همگن شدن و زمان لازم برای انجام واکنش فاکتورهایی تعیین کننده هستند، به نحوی که اگر واکنش بسیار کندتر از زمان اختلاط باشد، اختلاط اهمیت خود را از دست می دهد. زمانی که واکنش نسبت به سرعت اختلاط سریع باشد، عوامل فیزیکی مانند روش هم زدن و ویسکوزیته سیال نیز در تعیین بازده و انتخاب پذیری واکنش ها سهیم خواهد بود. در نتیجه در این موارد اختلاط میکرو بر کیفیت محصول نهایی تأثیرگذار خواهد بود.

اختلاط به معنای مخلوط شدن مواد مختلف جهت به دست آوردن خواص فیزیکی یکسان در سیال جهت انجام فرآیندهای بعدی است. اختلاط در فرآیندهای صنعتی و عملیات مربوط به آنها نقش عمده ای دارد و همواره برای دست یابی به یک مخلوط همگن صورت می گیرد. در صنایع شیمیایی، نفت و پتروشیمی اختلاط یک فرآیند بسیار مهم است و می تواند برای اهداف بسیاری مثل همگن سازی خواص فیزیکی و ترکیبات، جلوگیری از لایه لایه شدن و ته نشینی ذرات معلق برای بهبود نرخ انتقال گرما، انتقال جرم، سرعت واکنش های شیمیایی و غیره به کار برده شود. هم زدن یک برهم کنش پیچیده در جریان بالکن سیال است که نفوذ مولکولی و آشفتگی ایجاد می کند. از جمله مثال های عملیات اختلاط می توان به امتزاج دو مایع یا کمک به انحلال جامد در مایع، استخراج جامد-مایع، جذب گاز، کریستالیزاسیون و استخراج مایع مایع اشاره کرد.

انواع اختلاط:

اختلاط را به دو دسته کلی مبتنی بر موارد استفاده تقسیم می کنند:

اختلاط ماکرو:

هنگامی که نیاز به تولید یک توده از مخلوط همگن است از مکانیزم اختلاط ماکرو استفاده می گردد. کاهش در تغییرات دما یا غلظت بر روی درجه زبری، اختلاط ماکرو نامیده می شود که از الگوی جریان بالك حاصل می شود. اختلاط ماکرو اگر جریان در هم باشد به ویسکوزیته بستگی ندارد. فقط درجه جدایی توسط آن کاهش می یابد.

اختلاط میکرو:

در مورد مکانیزم میکرو اختلاط در مقیاس مولکولی مطرح است. مکانیزم اختلاط به منظور انتقال جرم، حرارت و واکنش شیمیایی در سطحی که پدیده ها صورت می گیرند اختلاط به روش میکرو است. اختلاط میکرو می تواند بر انتخاب پذیری، بازده و کیفیت محصول نهایی در فرآیندهای مختلف صنعتی مؤثر باشد، به طور مثال ته نشینی، پلیمریزاسیون، احتراق، خود کاتالیستی، واکنش های کاتالیستی – آنزیمی و فرآیندهای شیمیایی دیگر. یکی از مهم ترین علل مطالعه در زمینه اختلاط میکرو، استفاده گسترده از دستگاه هایی در مقیاس میکرو به عنوان میکرومیکسر و میکرو راکتورها در آزمایشگاه ها و بازارهای تجاری است. به دلیل زیاد بودن نسبت مساحت به حجم در میکرو رآکتورها سرعت انتقال جرم و حرارت نسبت به راکتورهای مرسوم خیلی بهتر است، به همین دلیل واکنش ها با شدت بیشتر تحت این شرایط، انتخاب پذیری و بازده بالا انجام می شوند.

اختلاط و واکنش های شیمیایی:

سرعت کلی یک واکنش شیمیایی ممکن است هم به سینتیک اصلی واکنش و هم به سرعت اختلاط بستگی داشته باشد. واکنش های شیمیایی را می توان با توجه به سرعت اختلاط به سه دسته کند، تند و آنی دسته بندی نمود. اگر زمان اختلاط با زمان واکنش برابر باشد واکنش سریع نامیده می شود. واکنش هایی که زمان اختلاط آنها خیلی کمتر از زمان واکنش باشد، واکنش کند و واکنش هایی که زمان اختلاط آنها خیلی بیشتر از زمان واکنش باشد را واکنش آنی می نامند. برای خیلی از واکنش های ساده، سرعت اختلاط فقط بر روی سرعت تولید مؤثر است، بنابراین با واکنش های مقایسه ای سرعت اختلاط در مورد بازده یا انتخاب پذیری محصول می تواند مؤثر باشد؛ مانند واکنش های پلیمریزاسیون، نیتراسیون و غیره.

میکسرهای استاتیک یا همزن ایستا (static mixer):

عملیات اختلاط در اکثر فرایندهای شیمیایی از جمله اولین و مهم ترین بخش های فرآیند است. در طول سالیان گذشته همواره تانک های اختلاط وظیفه مخلوط کن های موردنظر را در فرایندهای پیوسته و ناپیوسته به عهده داشتند؛ اما در طی ۳۵ سال گذشته فن آوری استفاده از همزن های ساکن در فرایندهای صنایع شیمیایی به تکامل رسیده است. این نوع همزن ها علاوه بر اختلاط، سبب افزایش انتقال جرم و حرارت گشته و در بسیاری از مبدل ها به منظور افزایش راندمان حرارتی نصب می گردند. این تجهیزات به علت هزینه پایین، نگهداری آسان و اشغال فضای کم در واحد، طرفداران زیادی به دست آوردند. این وسیله اختلاط هیچ گونه قسمت متحرکی ندارد و ساختار آن نسبتا ساده است همچنین در مقایسه با مخازن همزن دار که احتیاج به یک نیروی محرکه دارند دارای قیمت ارزان تری هستند. استفاده از همزن های ساکن اخیرا در صنایع گسترش یافته است و ثابت شده است که برای بسیاری از صنایع سودمند و مؤثر است. همزنهای ساکن به سرعت در صنایع شیمیایی، صنایع غذایی، صنایع معدنی، رنگ و رزین، پالایشگاه و پتروشیمی، صنایع دارویی پلاستیک و پلیمر کاغذ و صنایع سلولزی همچنین صنایع آب و تصفیه فاضلاب جای خود را باز کردند به عنوان مثال در اختلاط پلیمرهای مذاب بسیار خوب عمل می کند. همزن های ساکن برای مخلوط کردن مایعات قابل امتزاج در جریان های آرام، گذرا و آشفته استفاده می شوند. همچنین در جریان های آرام و آشفته باعث همگن شدن مخلوط و نیز به عنوان راکتورهای لوله ای و نیز برای ایجاد پراکندگی یکنواخت در جریان فازهای غیرقابل امتزاج همچنین برای افزایش انتقال جرم و انتقال حرارت به کار می روند. از جمله کاربردهای دیگر این همزن ها ایجاد اختلاط برای جامدات خالص در جامدات و مایعات و اختلاط گازها در مایعات می باشند. در نتیجه می توان گفت این وسیله بیشتر در اختلاط مایع مایع بکار می رود؛ اما طراحی های گوناگون جهت اختلاط سایر فازها حتى جامد نیز وجود دارد. به عنوان مثال در ورودی راکتور اگر چند گاز هم زمان وارد شوند ابتدا از یک همزن ساكن عبور داده می شوند تا خوب با هم مخلوط شوند. به علت طراحی های متنوع و ویژه این نوع همزن ها، اطلاعات مربوط به نحوه انتخاب و استفاده از این نوع همزنها باید از شرکت های سازنده گرفته شود. اساس کار این نوع همزن ها در شکستن جریان سیال و سپس باز آرایی و اختلاط سیال به صورت های گوناگون و در نهایت ترکیب دوباره سیال و تکرار این مجموعه مراحل است.

در این همزن ها از انرژی فشاری خود جریان برای اختلاط استفاده می شود که این خود باعث افت فشار می گردد. تمامی تیغه های اختلاط در لوله های مدور قرار می گیرند و سیال از داخل این لوله ها عبور داده می شود. می توان یک لوله خالی (لوله باز) را به عنوان یک همزن ساکن در نظر گرفت که در جریان مختلف با عبور در طول لوله آن به اختلاط می رسند. البته اثرات این اختلاط به خصوص در جریان آرام بسیار کم است. حال در نظر بگیرید اگر در طول مسیر حرکت سیالات درون لوله موانعی ایجاد شود که باعث حرکت دو جریان در جهات مختلف باشد به طوری که جریانات متفاوت اجبارا از درون یکدیگر عبور کنند حاصل یک مخلوط خواهد بود که میزان اثرات اختلاط از قبیل همگن بودن مخلوط، انتقال جرم و حرارت و … به نوع و طراحی موانع موجود در مسیر بستگی خواهد داشت.

مزایای میکسر استاتیک:

1-عدم نیاز به ترکیب کننده موتوری، زیرا انرژی موردنیاز را از قدرت پمپ های بیرونی برای جابجایی محصول و جبران افت فشار داخل تأمین می کند(هزینه پایین انرژی)

2-نبودن قطعات متحرک

3-پایین بودن هزینه نصب آسان در فضای کم

4- پایین بودن هزینه های نگهداری

5- امكان ترکیب کردن گاز مایع، مایع مایع، جامد-مایع در مقیاس های کوچک تا بزرگ تر

6- حفظ یکنواختی کیفیت محصول خروجی.

کاربردهای میکسر استاتیکی:

میکسرهای استاتیکی در بسیاری از عملکردها در سامانه های ناهمگنی که نیاز به سطح تماس بیشتر، همگن شدن حرارتی و انتقال جرم داشته باشند کاربرد فراوان یافته اند. عملیات اختلاط می تواند با دیگر عملیات فرآیندی در همزن های ساکن ادغام شود. چند نمونه از این فرآیندها عبارت اند از : واکنش های شیمیایی در راکتور، اختلاط گازها و مایعات، یکنواختی مایعات غیرقابل امتزاج، تماس فازهای گاز مایع برای افزایش سرعت انتقال جرم در واکنش های گاز مایع، کنترل انتقال حرارت و دما، تبادل گرمایی سیالات با ویسکوزیته بالا، راکتورهای جریان قالبی، اختلاط جامدات.

مکانیزم اختلاط در میکسرهای استاتیکی:

میکسر استاتیکی عبارت است از لوله ای قطور که درون آن موانع ثابت قرار داده شده است. پمپ کردن مواد اولیه به درون چنین سامانه ای باعث می شود مواد اولیه در اثر برخورد با موانع ثابت و ایجاد تلاطم در یکدیگر مخلوط شوند. به نحوی که در خروجی لوله مخلوط يكنواختی به دست آید. شبیه سازی چگونگی اختلاط مواد اولیه بسیار پیچیده هستند و با توجه به وجود متغیرهای گوناگون مدل کردن آن به راحتی امکان پذیر نیست. آنچه در چنین سامانه ای اهمیت دارد خروج مواد از انتهای لوله به صورت یکنواخت است. لذا با توجه به نمونه خاص مواد اولیه ورودی و شرایط خروجی، از ساختار خاصی استفاده می شود.

عوامل مؤثر در طراحی و ساخت میکسر استاتیکی:

پارامترهای اساسی که در تعیین ساختار مناسب سیستم اختلاط استاتیکی معمولا مورد استفاده قرار می گیرند عبارت اند از: طول لوله، قطر لوله، افت فشار مجاز قابل قبول، تجهیزات گرمایش / سرمایش فرآیند، دبی جریان، ویسکوزیته و دانسیته سیالات، قطر استاتیک میکسر، درجه اختلاط (مخلوط شدگی)، چگونگی نصب موانع و اجزای استاتیکی درون لوله، جنس موانع و اجزا، قدرت پمپ و کیفیت مطلوب و یکنواخت در خروجی مخلوط کننده استاتیکی. با در نظر گرفتن پارامترهای فوق و استفاده از روش حدس و خطا، ساختاری که با در نظر گرفتن شرایط اقتصادی و کیفیت محصول مخلوط شده خروجی، بهترین حالت است انتخاب می شود. مخلوط کننده های استاتیکی از انواع مواد ساختمانی مختلف که از اجزا لوله، ورق، مارپیچ و یا سیم می باشند تشکیل می شوند. آنها را می توان از فولاد، سرامیک و یا پلاستیک نیز ساخت. علاوه بر مزایای چندگانه آنها، مخلوط کننده های ساکن اغلب دارای ساخت پیچیده ای نمی باشند و در حال حاضر بیشتر مشکلاتی که در ارتباط با مخلوط کننده های ساکن وجود داشته مرتفع شده است. انواع مختلف سامانه های مخلوط کننده ساکن با مقیاس صنعتی در حال ساخت هستند به طوری که امروزه حدود سی نوع مخلوط کننده ساکن است. میکسرهای استاتیکی که امروزه به کار می روند هندسه و شکل ظاهری متفاوت اند که هر کدام برای شرایط مختلفی طراحی و ساخته شده اند که بر اساس کاربردشان دسته بندی می شوند. از عوامل مهم طراحی و ساخت این نوع همزن ها، ویسکوزیته سیال و رژیم جریان است.

شرح پروژه:

در این پروژه میکسر استاتیک یا همزن ایستا با روش دینامیک محاسباتی سیالات و نرمافزار انسیس CFX شبیهسازی شده است.

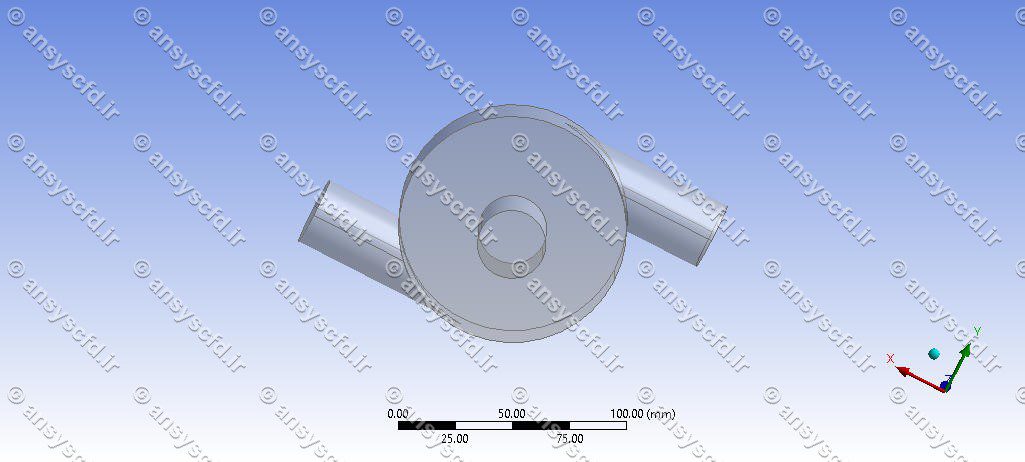

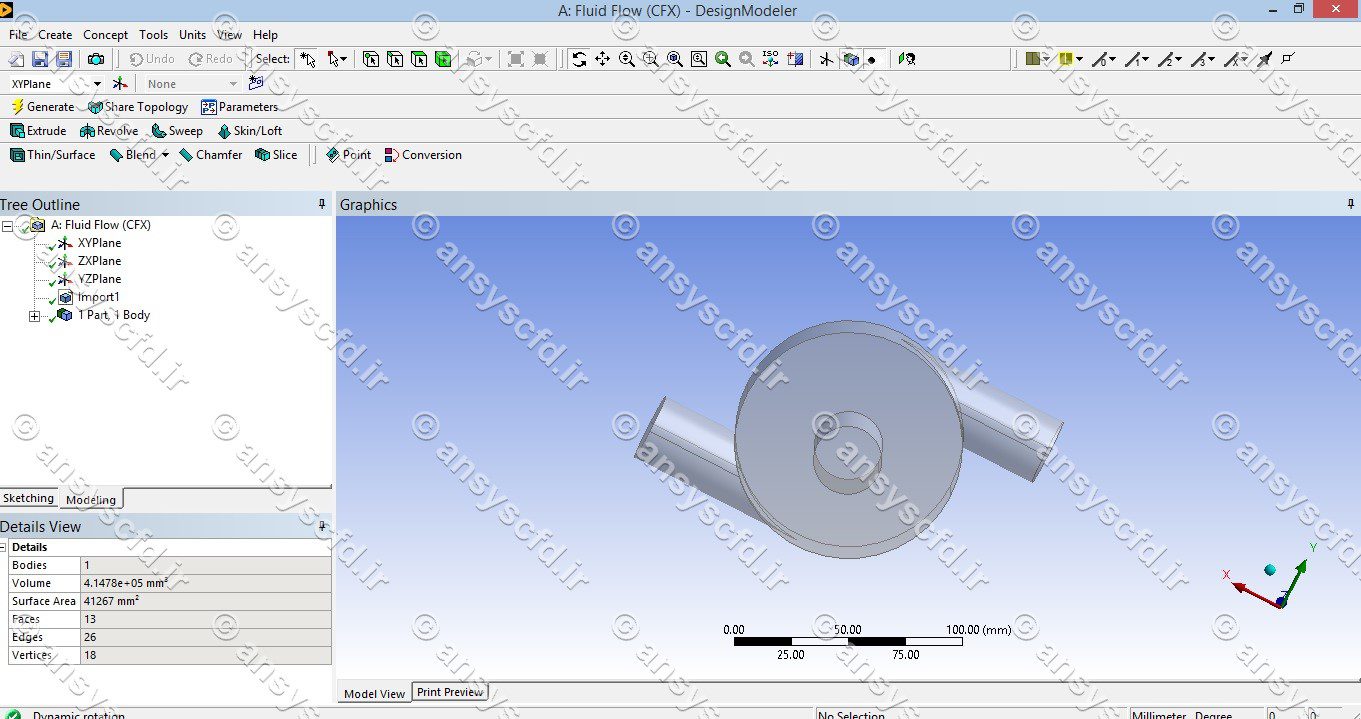

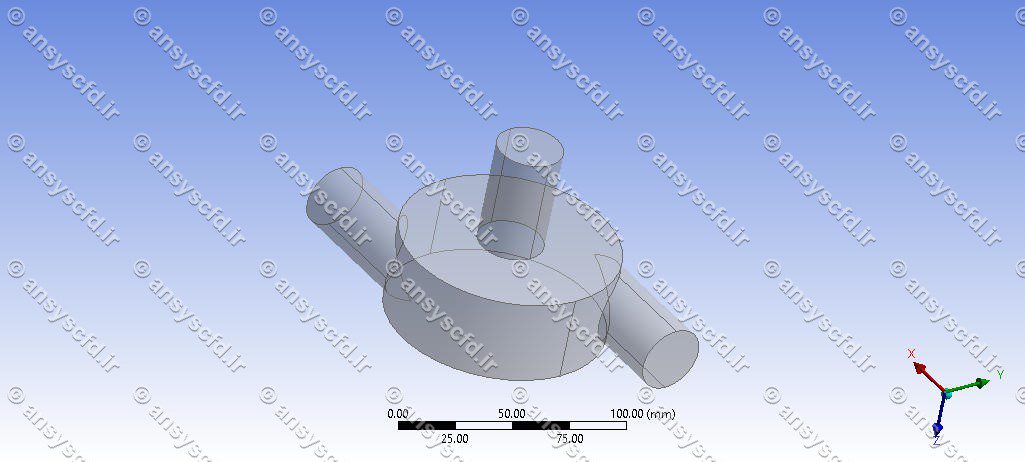

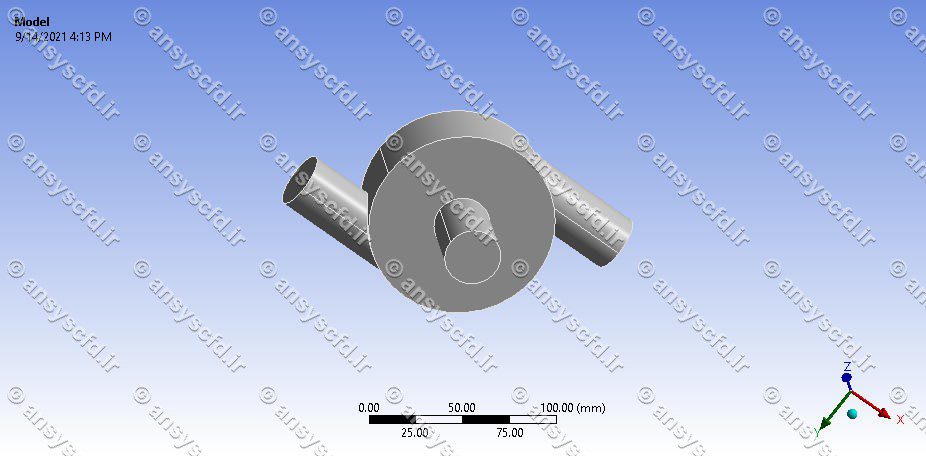

هندسه میکسر استاتیکی:

هندسه میکسر استاتیکی(همزن ایستایی) در نرم افزار ANSYS Design Modeler ترسیم شده است.

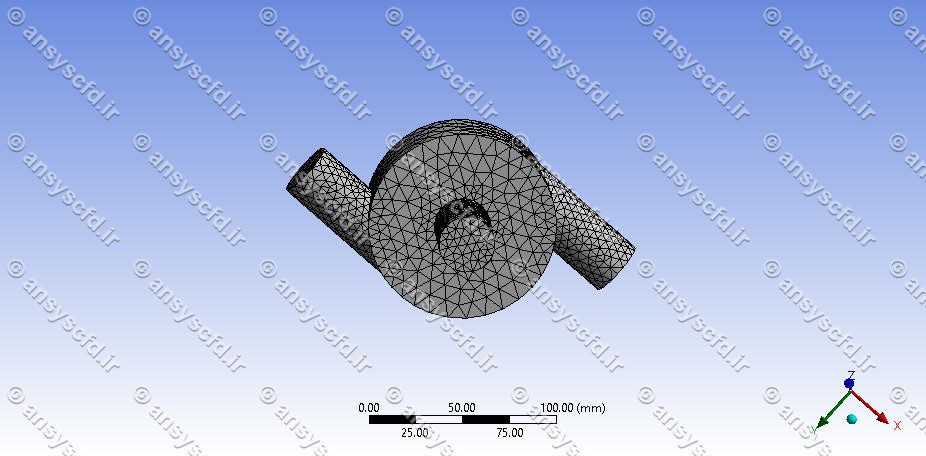

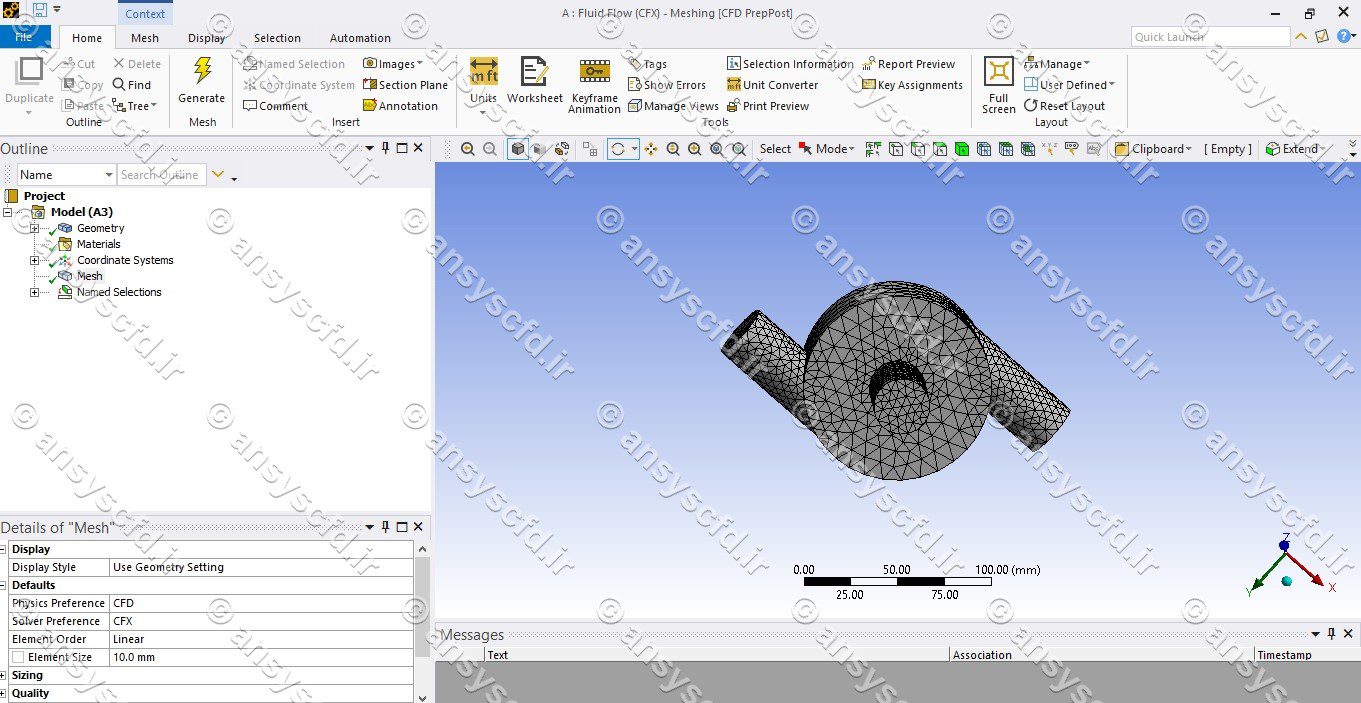

مش بندی:

شبکه بندی و مش میکسر استاتیکی در نرم افزار ANSYS Meshing تولید شده است. و در نرم افزار ANSYS CFX حل شده است.

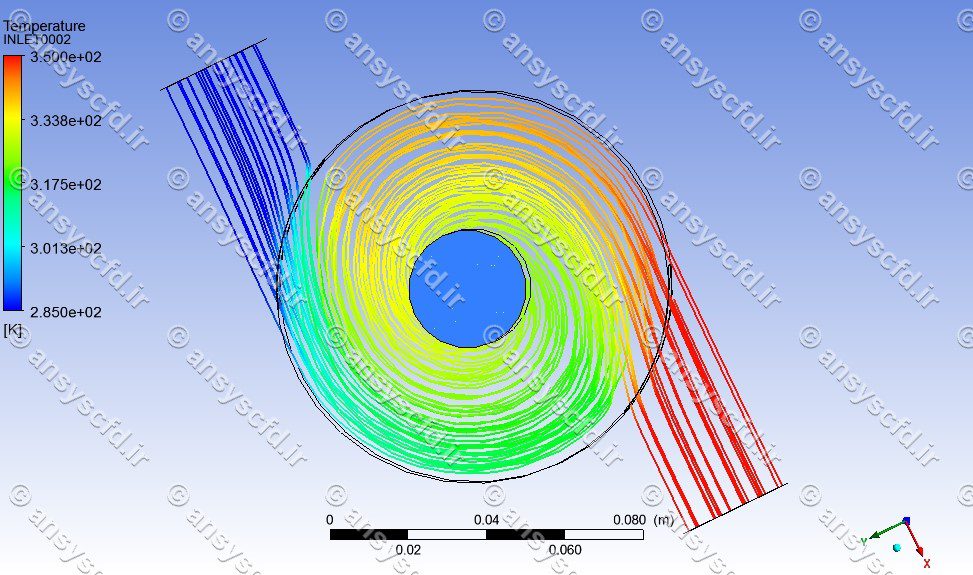

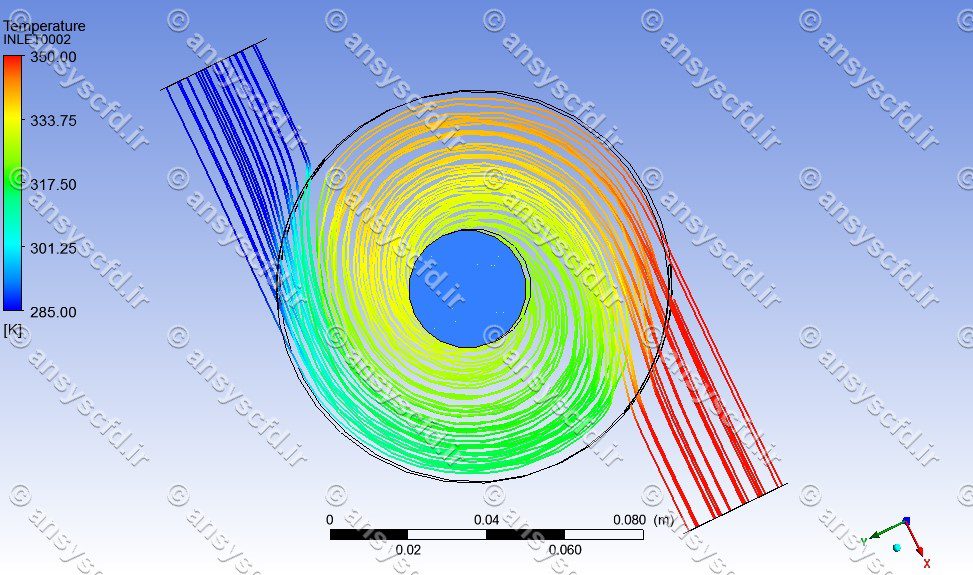

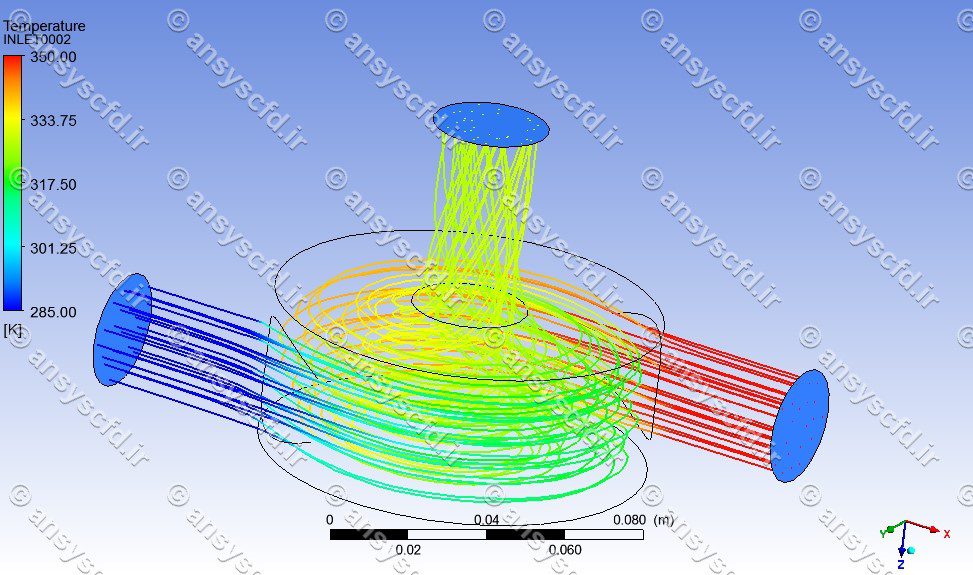

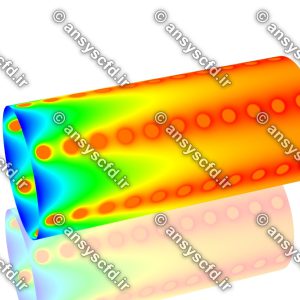

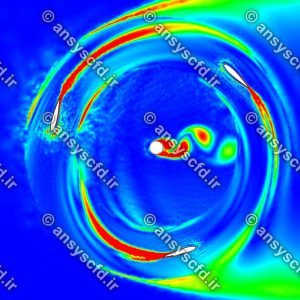

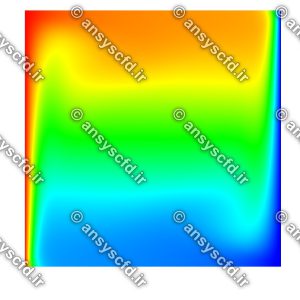

نمونه نتایج شبیه سازی :