توضیحات

پروژه شبیه سازی انتقال حرارت در مینی کانال حرارتی دولایه در نرم افزار انسیس فلوئنت(ANSYS Fluent)

امروزه با توجه به پیشرفت تکنولوژی و صنعت رویکرد پیشروی به سوی صرفه جویی در مواد و انرژی، حفظ محیط زیست، بالا بردن بازده و عملکرد سیستم ها رشد روزافزونی دارد. یکی از اجزا مهم به منظور بهبود عملکرد سیستم ها، مبدل حرارتی است که برای انتقال حرارت در بسیاری از کاربردها ازجمله تهویه مطبوع، خودرو، تولید برق و… مورد استفاده قرار می گیرد. عملکرد حرارتی بالا می تواند تحت تاثیر عوامل متعددی از جمله نوع مبدل حرارتی، اندازه لوله/کانال، شرایط عملیاتی و سیال عامل باشد. به منظور طراحی بهینه مبدل حرارتی مطالعات مربوط به هر یک از این پارامترها مهم هستند. مبدل های حرارتی معمولا بخشی از یک سیستم بوده و افزایش بهره وری آن ها کمک به افزایش بازده کل سیستم می کند. یکی از عمده موارد استفاده از مبدل های حرارتی در خصوص خنک کاری وسایل الکترونیکی است. مبدل های حرارتی مورد استفاده در خنک کاری قطعات الکترونیکی به منظور افزایش انتقال حرارت از قطعه مورد نظر کاربرد دارند تا عملکرد آن در محدوده دمایی مطلوب و مجاز بوده و مانع از ایجاد خطر و خرابی در سیستم گردد. هرچه این انتقال حرارت انجام شده بین قطعه الکترونیکی و مبدل حرارتی بیشتر باشد می تواند باعث کاهش اندازه مبدل حرارتی و درنتیجه کاهش هزینه ساخت و افزایش راندمان آن گردد. برای افزایش راندمان در مبدل های حرارتی مربوط به خنک کاری، روش های فعال و غیرفعال متعددی ارائه شده است. استفاده از ابعاد کوچک همچون مینی، میکرو و در کنار آن به کار بردن موانع روشی رایج برای افزایش انتقال حرارت در کانال ها به شمار می آید؛ اما نکته قابل تامل افزایش افت فشار و در نتیجه الزام استفاده از قدرت پمپاژ بیشتر و افزایش هزینه است.

بسیاری از صنایع اعم از صنایع نفت ، گاز ، پتروشیمی ، غذایی ، شیمیایی ، دارویی ، الکترونیکی و غیره دارای جریان های مختلفی از سیالات هستند که به دلیل ماهیت فرآیندهای موجود در این گونه صنایع ، این جریان ها ناگزیر از تبادل حرارت اعم از گرفتن و یا دادن حرارت می باشند. به دلیل پیوسته بودن اکثریت این فرآیندها، عملیات تبادل حرارت بین این جریان ها در مبدل های حرارتی انجام می گیرد. در سال های اخیر پیشرفت های زیادی در بهبود روش انتقال حرارت (HTE) برای بهبود کارایی دستگاه های تبادل گرما انجام شده است. کانال ها در تکنولوژی های (HTE) نقش مهمی ایفا می کنند و ویژگی های حرارتی-هیدرولیکی کانال های با هندسه های متفاوت توسط بسیاری از محققان مورد بررسی و تجزیه و تحلیل قرار گرفته است. امروزه با گسترش علم و ظهور تکنولوژی های سطح بالا ، سیر روز افزون توجه به دستگاه ها و تجهیزات کوچک مقیاس به خصوص در حوزه الکترونیک نسبت به گذشته باعث توجه بیش از پیش به حوزه کانال های حرارتی شده است. کانال های حرارتی در مقیاس های مختلفی مانند مینی و میکرو ساخته می شوند و برای تجهیزات کوچک مانند سی پی یو که به دفع حرارت تولیدی نیاز مبرمی دارند مورد استفاده قرار می گیرند. روش های تحلیلی، تجربی و مدل سازی مختلفی جهت دست یابی به پارامترهای هندسی بهینه کانال ها جهت افزایش راندمان حرارتی آن ها وجود دارند. از روش های مدل سازی (شبیه سازی) مورد استفاده در این زمینه می توان به دینامیک سیالات محاسباتی اشاره کرد که جزء بهترین روش های شبیه سازی در این حیطه می باشند. دینامیک سیالات محاسباتی(CFD) ، یک نوع ابزار مهندسی است که با استفاده از روش های عددی به تجزیه و تحلیل و مدل کردن پدیده های فیزیکی که در آن جریان سیالات با سرعت زیاد و دارای هندسه پیچیده است، می پردازد. این نرم افزار امکان حل مساله با کاهش منابع مورد نیاز، تکرار کمتر نمونه، بررسی پارامتر هایی که با روش های تجربی دست یافتنی نیست(عدم امکان قراردهی سنسور در دستگاه،انسداد بصری و…) در اختیار کاربران خود قرار می دهد. امروزه انجام تحقیقات در طیف های مختلف علوم اعم از نفت و گاز، هوافضا، جامعه پزشکی، صنایع غذایی، سازمان های محیط زیست و … به کمک این نرم افزار پرکاربرد و قوی در جهت مطالعه پدیده های رخدادی انجام می گیرد. دینامیک سیالات محاسباتی ، علم پیش بینی جریان سیالات ، انتقال حرارت ، انتقال جرم ، واکنش شیمیایی و پدیده های مرتبط ، به وسیله حل معادلات ریاضی حاکم بر مسئله مورد نظر می باشد. این روش مکملی برای تست تجربی و آزمایشگاهی بوده و تعداد تست های تجربی مورد نیاز را کاهش می دهد. از مزایای این روش کاربرد ساده ، حداقل فرضیات ساده کننده ، تعیین جزئیات میدان سرعت ، حرارت و غلظت ، توانائی حل مسائل پیچیده ، هزینه پایین و عدم محدودیت به شرایط عملیاتی می باشد.

هیت سینک های میکروکانال:

امروزه پیشرفت چشم گیری در تکنولوژی تولید قطعات و سیستم های الکترونیکی صورت گرفته است. با افزایش نیاز به اطلاعات زیاد در اندک زمان ممکن، سیستم های الکترونیکی با سرعت عملیات بالا مورد نیاز است که همین افزایش سرعت عملیاتی و حجم دادهها موجب تولید شار حرارتی زیادی می گردد و باید این حرارت تولیدی به سرعت از سیستم گرفته شود تا از این طریق سرعت پردازش داده ها بالا رود. پردازشگرهای معمولی به دلیل پردازش های سنگین و متعددی که انجام می دهند، گرمای زیادی را از خود متصاعد مینمایند و در حقیقت هر چه قدر یک پردازش گر قوی تر باشد، تولید گرما توسط آن بیشتر است که امری طبیعی می باشد. در واقع پردازنده ی کامپیوتر نیز مانند قطعات الکترونیکی دیگر هنگام انجام عملیات، تولید گرما می کند که این گرمای تولیدی را می توان به حرکت الکترونهای درون آن نسبت داد. در اثر حرکت این الکترونها و برخورد آنها با یکدیگر، اصطکاک تولید شده که باعث تولید گرما می شود. چنان چه این حرارت تولیدی به سرعت از پردازنده خارج نشود، سبب افزایش بیش از حد دمای پردازنده می شود که در این حالت، مشکلاتی از قبیل کاهش عمر پردازنده، هنگ کردن اتفاقی سیستم، ریست شدن ناگهانی سیستم و در بدترین حالت باعث سوختن پردازنده می شود. بنابراین، اگرچه همواره خنک کاری قطعات الکترونیکی یکی از چالش های صنایع کامپیوتر و الکترونیک بوده است، اما یکی ابزارهای مفید جهت این امر، استفاده از هیت سینک های میکروکانالی است که می تواند با قرار گیری روی پردازش گر و میکروتراشه های ابر رایانه ها، حرارت تولیدی را از این اجزا خارج کند. هیت سینک ها یا در واقع چاه های حرارتی، نوعی شبکه فلزی می باشند که از فلزی با ضریب هدایت حرارتی بالا مانند نقره، مس یا آلومینیوم ساخته می شوند. این وسیله به طور دائم با پردازنده در تماس بوده و گرمای حاصل از عملکرد هستهی پردازشی را به طور مستقیم جذب می کند. تا زمانی که دمای هیت سینک از دمای پردازنده بالاتر نرود، گرما از پردازنده به هیت سینک انتقال می یابد و هنگامی که دما بین هیت سینک و پردازنده برابر شود، انتقال گرما متوقف شده و در این زمان فن با به جریان انداختن هوا شروع به خنک کردن هیت سینک می کند. هیت سینک ها و فن ها، متداول ترین نوع خنک کننده های قطعات الکترونیکی می باشند. ولی علاوه بر آنها، خنک کننده های آبی نیز وجود دارند که بدون استفاده از فن نیز به راحتی گرما را انتقال می دهند. همان طور که مشخص است، آب هدایت گرمایی بیشتری از هوا داشته و می تواند گرما را سریع تر از هوا منتقل کند. علاوه بر این، به علت ظرفیت گرمایی ویژه بالاتری که دارد، می تواند قبل از این که شروع به گرم شدن کند، گرمای بیشتری را جذب نماید. در این نوع خنک کننده ها از فن استفاده نشده و در عوض از گردش یک مایع خنک کننده برای خنک کردن هیت سینک مورد نظر استفاده می شود. روش دیگر برای خنک کردن پردازش گر، تغییر فاز سیال عامل است. در این حالت، درون کیس یک کمپرسور وجود دارد که مانند یخچال عمل می کند. به این ترتیب که کمپرسور، گازی که خنک شده است را فشرده کرده و به مایع تبدیل می کند، سپس مایع پمپ شده و به سمت پردازشگر جریان می یابد. در نتیجه، مایع با جذب گرمای ناشی از عملکرد پردازش گر تبخیر شده و با حرکت به سمت کمپرسور، این سیکل مجدد تکرار می شود. امروزه در ساخت هیت سینک ها در ابعاد کوچک، از میکروکانال ها استفاده می شود. میکروکانال ها، مبدل های حرارتی بسیار کوچک و کارآمدی هستند که با سطح مقاطع متفاوت و از جنس های گوناگون با زبری های مختلف تولید می شوند. این ابزارها، وسایل بسیار کارآمدی در مقاصد مختلف به خصوص انتقال حرارت می باشند که به دلیل حجم سیال کم مورد استفاده در آنها و هم چنین وزن و ابعاد کوچک، مورد توجه محققان بسیاری قرار گرفته اند. در واقع، مزیت کوچک نمودن ابعاد، دست یابی به کیفیت بهتر در ضمن صرفه جویی در انرژی و منابع می باشد.

روش های میکروفلوئیدیک:

آخرین روش هایی که در این بخش به بررسی آنها می پردازیم، روش های میکروفلوئیدیک هستند. این روش ها با کنترل دقیق رفتار سیالات در ابعاد کوچک سر و کار دارند. واژه ی میکرو در اسم این روش ها اصولا دربرگیرنده یکی از ویژگی های زیر می شود:

۱) حجم کم سیال (میکرولیتر)

۲) ابعاد کم (میکرومتر)

۳) مصرف انرژی کم

۴) اثرات حوزه میکرو (جریان آرام، کشش سطحی و غیره).

نسبت به ابعاد بزرگتر(روش های ماکروفلوئیدیک)، سیالات در این ابعاد می توانند رفتارهای متفاوتی از خود نشان دهند؛ به شکلی که اثراتی همچون کشش سطحی، تلفات انرژی و اثرات اصطکاکی از اهمیت بیشتری برخوردار می شوند. روش های میکروفلوئیدیک در دهه ۱۹۸۰ میلادی برای اولین بار ارائه شدند و از این نظر شیوه هایی جدید هستند. باتوجه به محدودیت های مرتبط با این روش ها در سال های قبل، این روش ها در صنایع مختلف کاربرد زیادی نداشته اند. اما با پیشرفت روش های ساخت در ابعاد کوچک و افزایش روزافزون علاقه ی صنایع متفاوت به کوچک کردن دستگاه های مختلف، این روش ها روز به روز کاربرد بیشتری پیدا می کنند. امروزه بیشترین کاربرد این روش ها در چاپگرهای جوهرافشان، تراشه های تشخیص DNA فن آوری آزمایشگاه روی تراشه (LOAC) و فن آوری های مرتبط با انتقال حرارت در ابعاد میکرو است. از دید خنک کاری نیز روش های میکروفلوئیدیک کاربردهای زیادی پیدا کرده اند و با پیشرفت صنایع الکترونیک و افزایش مصرف انرژی و گرمای خروجی از مدارهای مجتمع، کاربردهای بیشتری نیز برای این سیستم ها قابل تصور است. یکی از اولین سیستم های خنک کاری میکروفلوئیدیک در قالب یک میکروکانال به همراه یک چاه حرارتی ساخته شده است. میکروکانال ها درواقع کانال هایی با ابعاد کوچک هستند که معمولاً از جنس سیلیکون ساخته شده و دارای قطر هیدرولیکی در حدود 10 میکرومتر تا 30 میکرومتر هستند. ویژگی مهم این کانال ها نسبت زیاد سطح به حجم و مقاومت حرارتی کم در آنها است. این مقاومت حرارتی کم از آن جا ناشی می شود که ضریب انتقال حرارت جابجایی، که عامل تعیین کننده در مقاومت حرارتی کانال است، با ابعاد کانال رابطه عکس دارد. با این وجود، در دهه ۱۹۸۰ به دلیل نیاز به مقادیر زیاد مایع تحت فشار و نیاز به یک سیستم پمپاژ خارجی، استفاده از این سیستم در مدارهای مجتمع عملی به نظر نمی رسید و مقرون به صرفه نبود. امروزه با پیشرفت این فن آوری، میکروکانال ها به شکل سیستم های مداربسته ای با قابلیت خنک کاری بالا، ضریب انتقال حرارت زیاد و حجم کم درآمده اند که تجهیزات جانبی کمتر و کوچک تری دارند. میکروکانال ها محدودیت هایی نیز دارند. برای مثال، این سیستم ها که در دسته بندی روش های فعال قرار می گیرند، برای به گردش در آوردن سیال خنک کننده نیاز به یک سیستم پمپاژ دارند که برای کار نیاز به توان ورودی دارد. بنابراین بخشی از توان مصرفی کل سیستم الکترونیکی صرف به کار انداختن سیستم خنک کاری می شود که با افزایش کلی مصرف همراه خواهد بود. گرادیان فشار نیز در این سیستم ها باید بالا باشد تا بتوان بر اثرات افت شدید فشار ناشی از سطح تماس بالا بین کانال و سیال غلبه کرد. علاوه بر آن، میزان افزایش ضریب انتقال حرارت جابجایی در این روش ها محدود است و با افزایش گرمای خروجی از مدارهای مجتمع، این سیستم ها کم کم کارایی خود را از دست می دهند. همچنین، مانند بسیاری از روش هایی که قبلا معرفی شدند، این روش ها نیز غیر وفقی هستند و برای رفع مشکل نقاط داغ مناسب نیستند. باتوجه به این که روش های ساخت در ابعاد کوچک معمولا پر هزینه هستند، نسبت کارایی به هزینه در این سیستم ها پایین خواهد بود. بنا بر همین دلایل است که محققان و طراحان به فکر ارائه ی روش های جدیدی در زمینه ی میکروفلوئیدیک هستند. همان طور که اشاره شد، با پیشرفت صنایع الکترونیکی و کامپیوتری، نیاز روزافزون به روش های جدید خنک کاری برای از بین بردن نقاط داغ به شدت احساس می شود؛ چراکه نقاط داغ باعث به وجود آمدن تنش های حرارتی در مدارهای مجتمع می شوند که ممکن است منجر به از کار افتادگی آنها شود.

شرح پروژه:

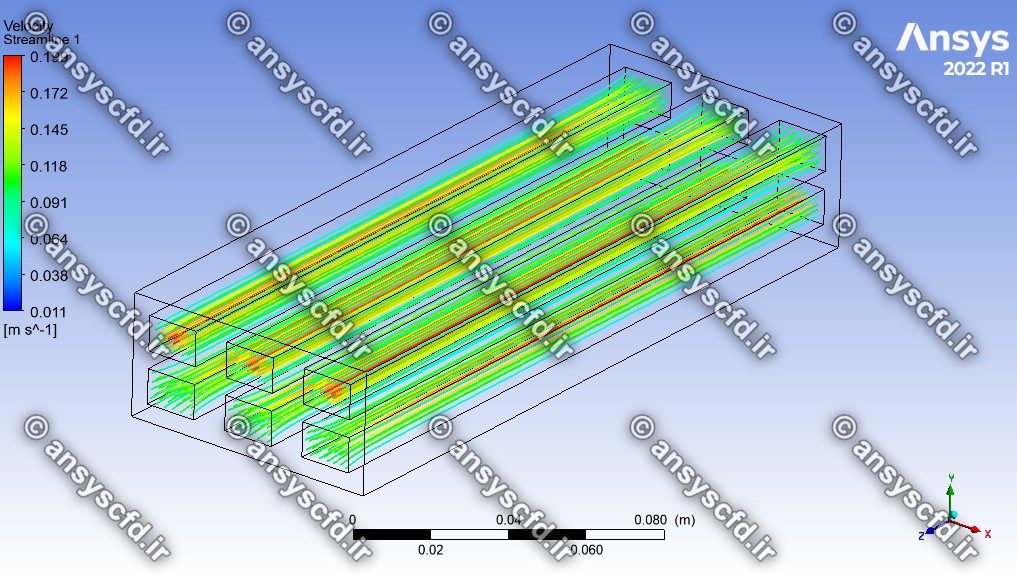

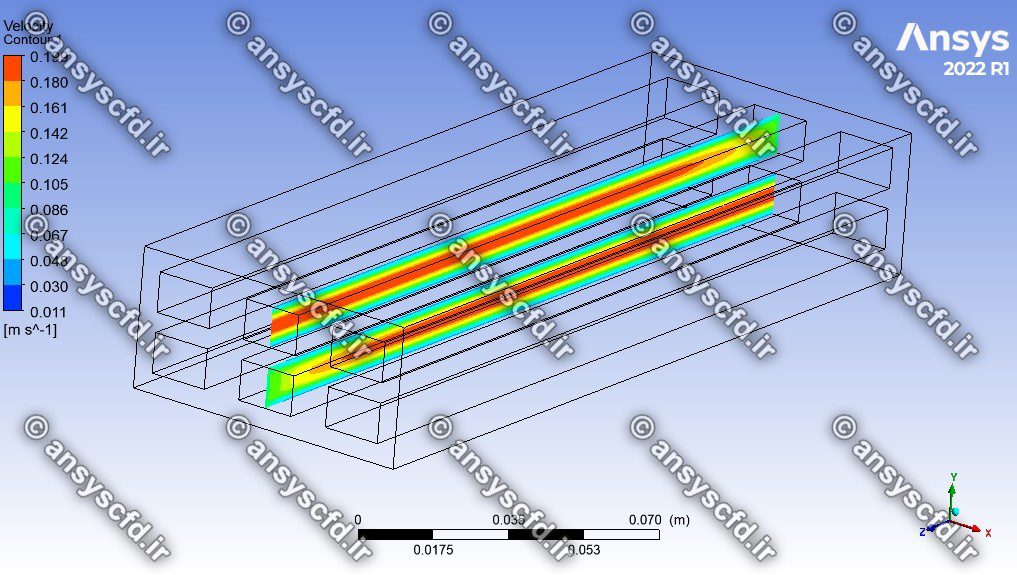

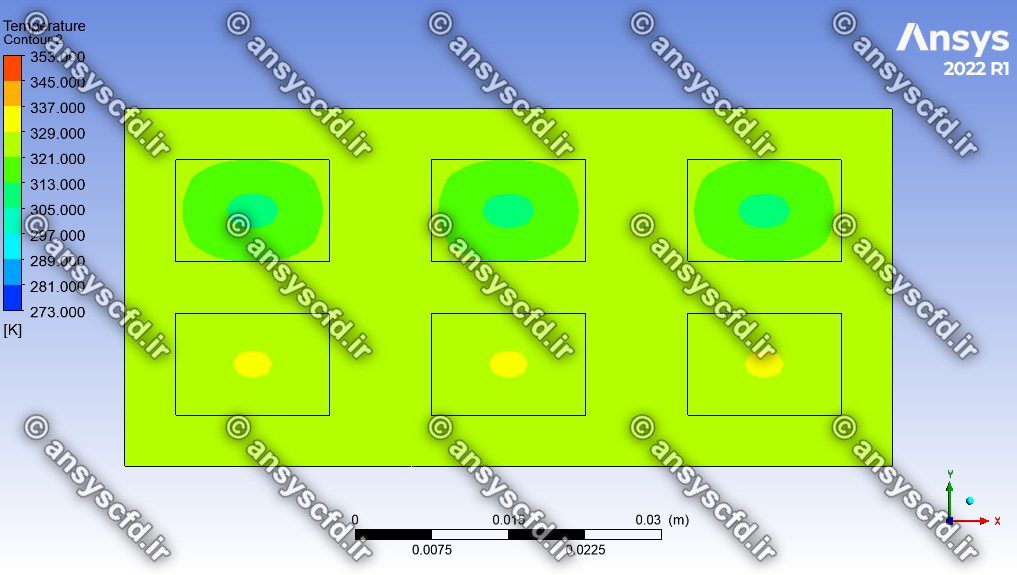

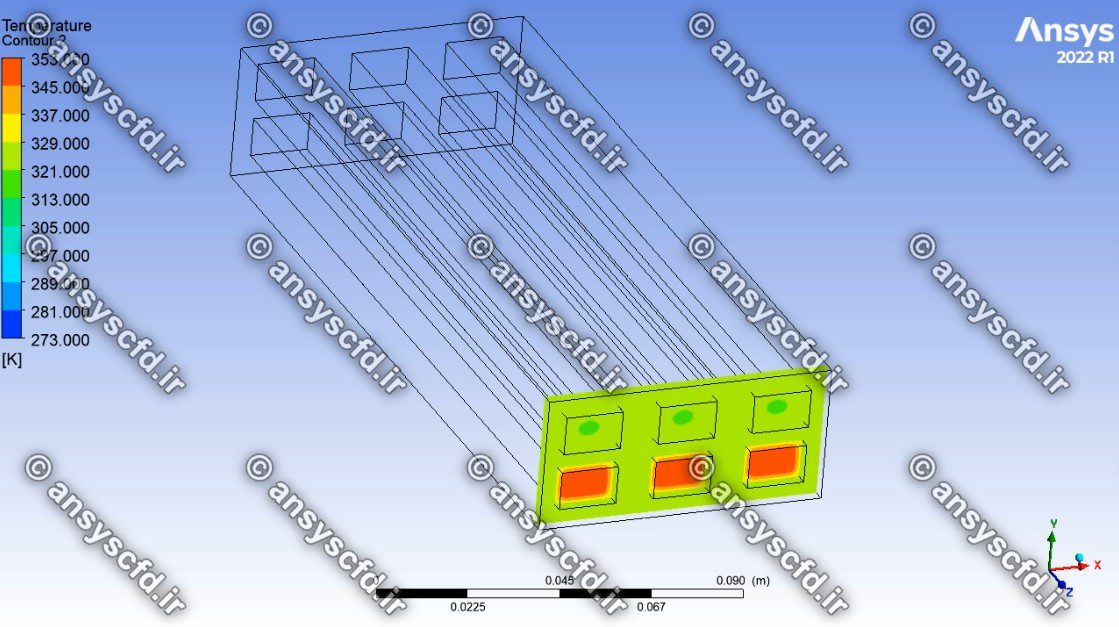

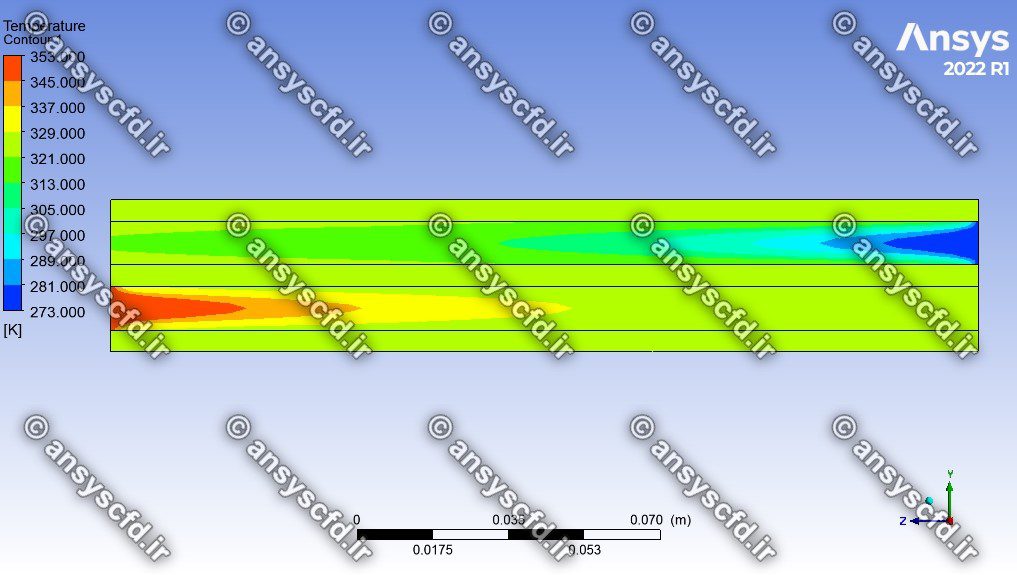

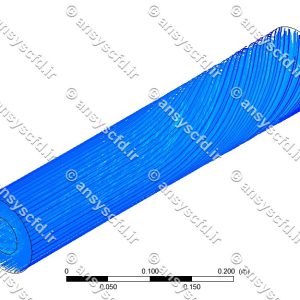

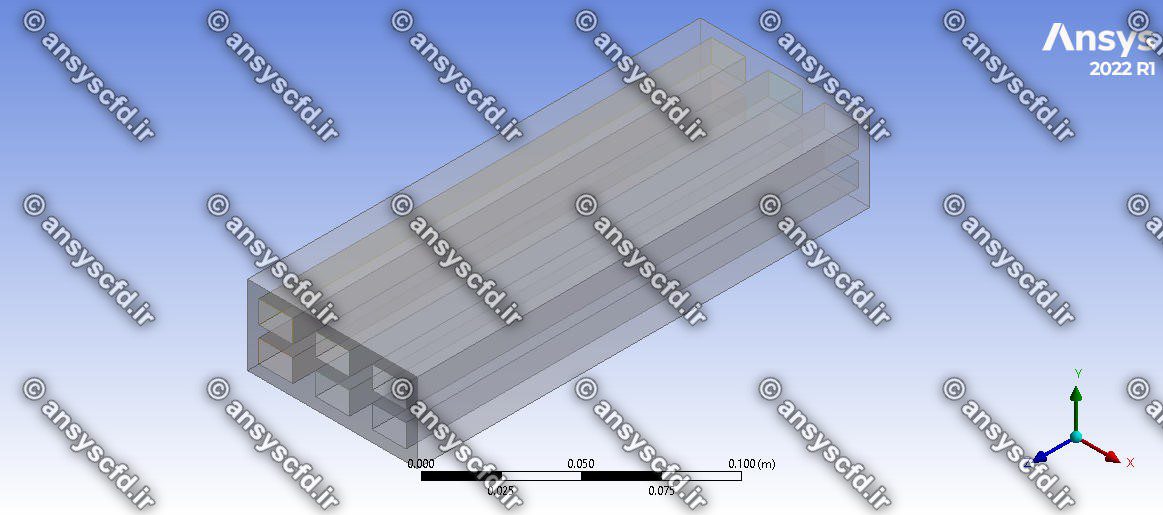

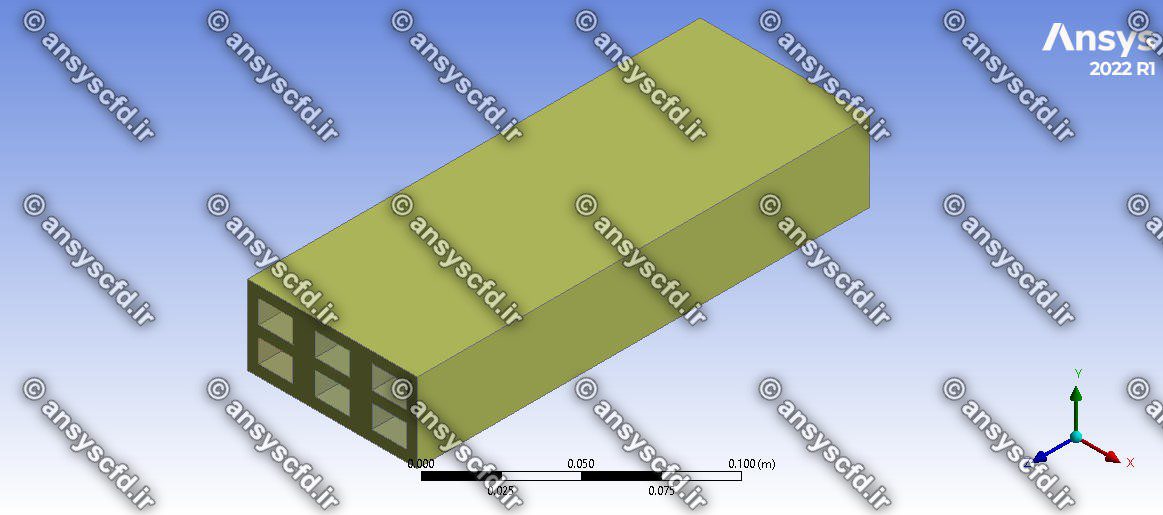

در این پروژه شبیه سازی انتقال حرارت در مینی کانال حرارتی دولایه در نرم افزار انسیس فلوئنت (ANSYS Fluent) انجام شده است.

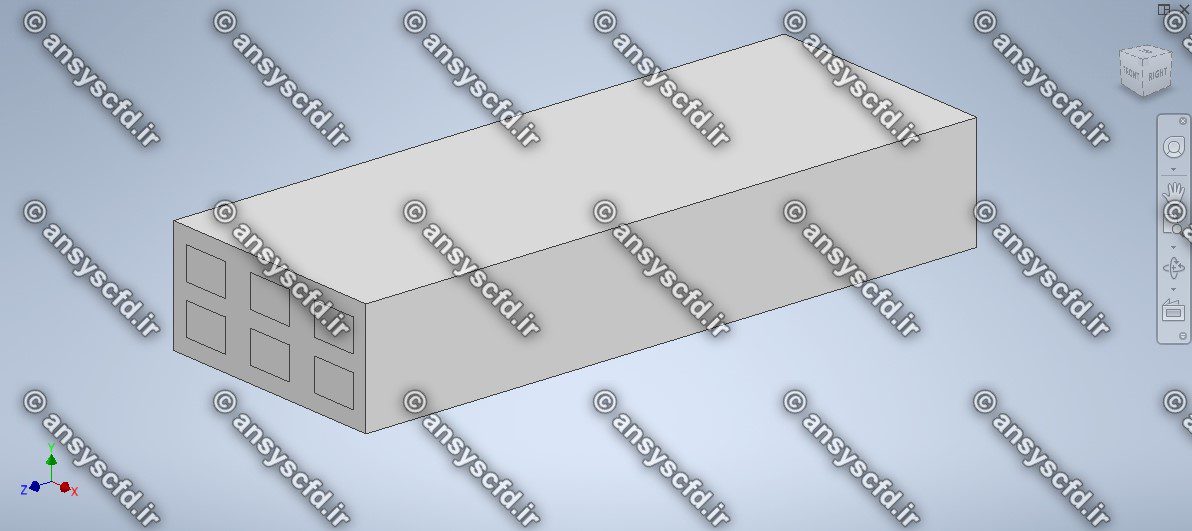

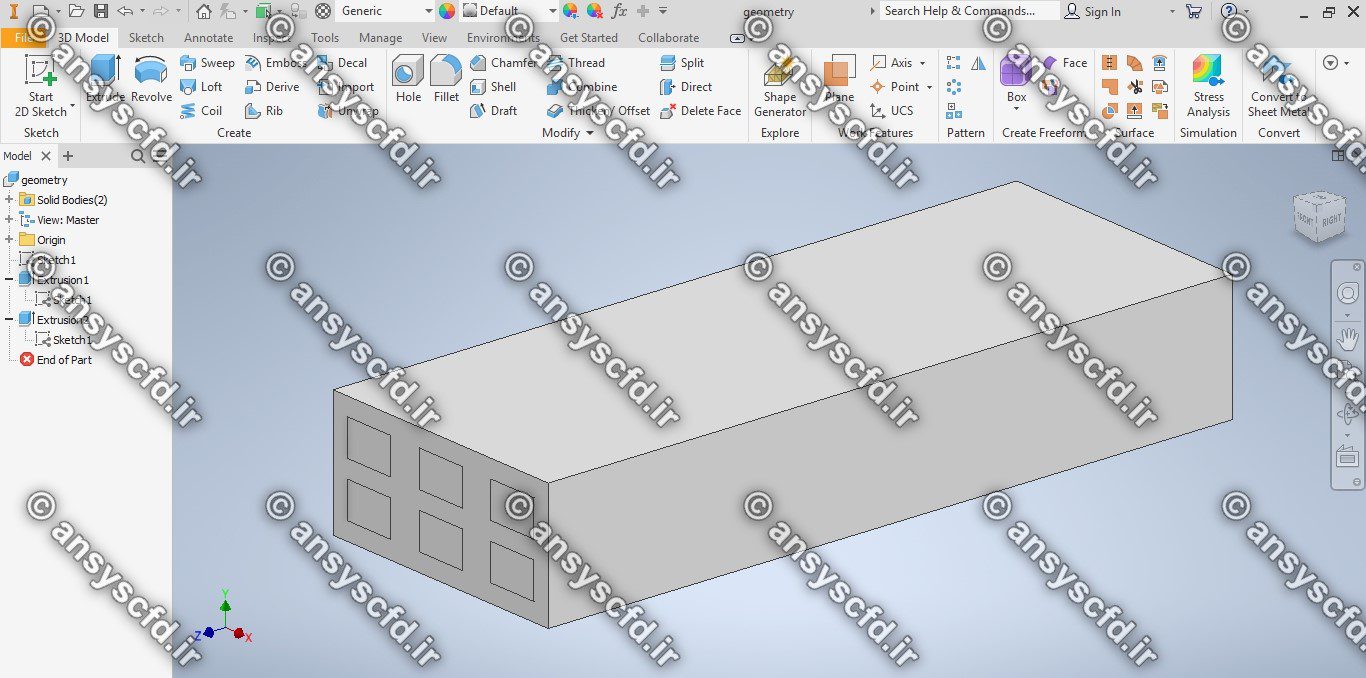

هندسه مسئله:

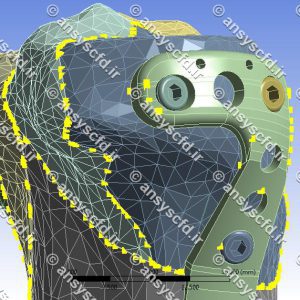

هندسه مسئله در نرم افزار اتودسک اینونتور(Autodesk Inventor) ترسیم شده است.

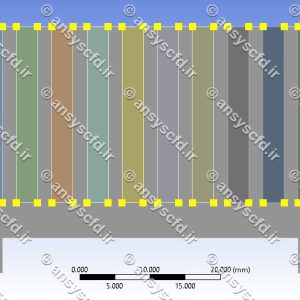

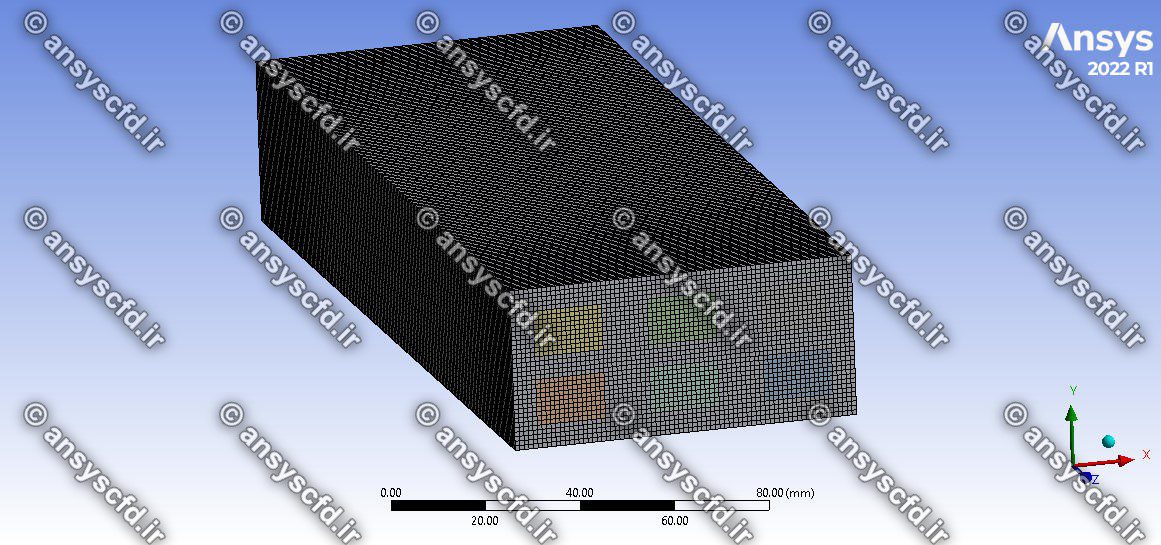

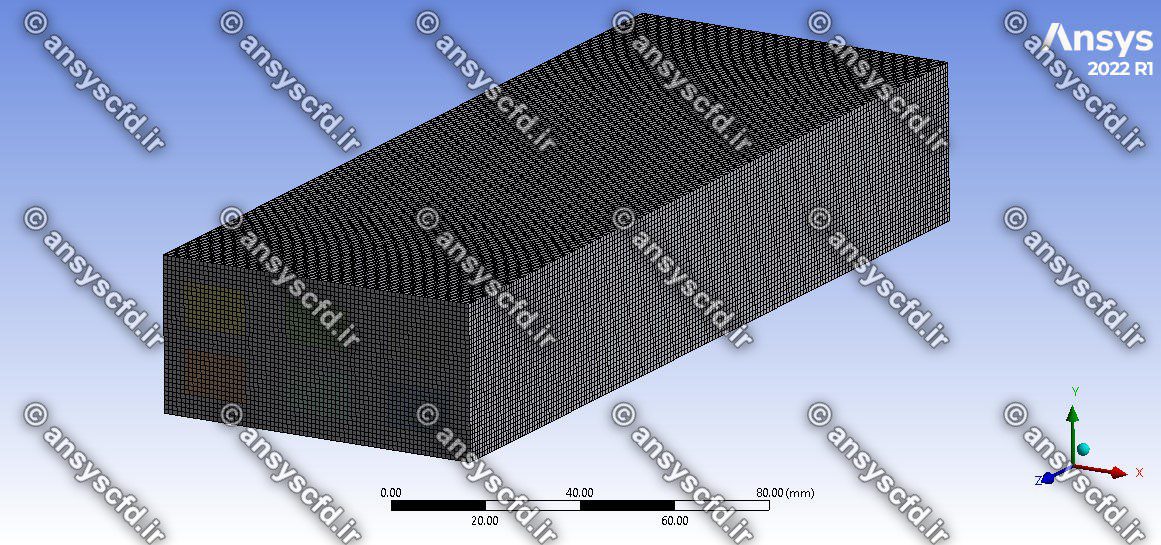

مش بندی:

شبکه و مش بندی در نرم افزار انسیس مشینگ ANSYS Meshing تولید شده است.

شبیه سازی:

شبیه سازی در نرم افزار انسیس فلوئنت(Fluent ANSYS) انجام شده است.

حلگر:

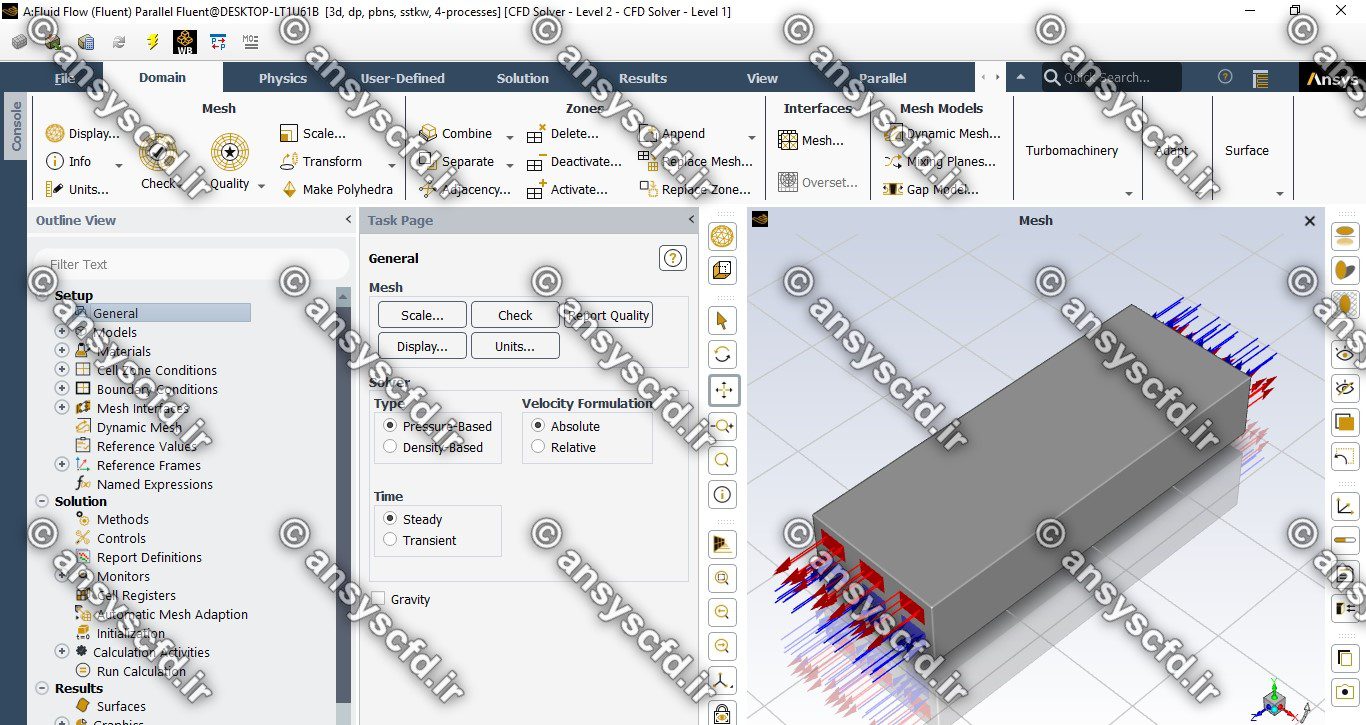

به منظور حل مسئله از حلگر فشار مبنا (Pressure based) در شرایط پایا استفاده شده است.

مدل لزجت:

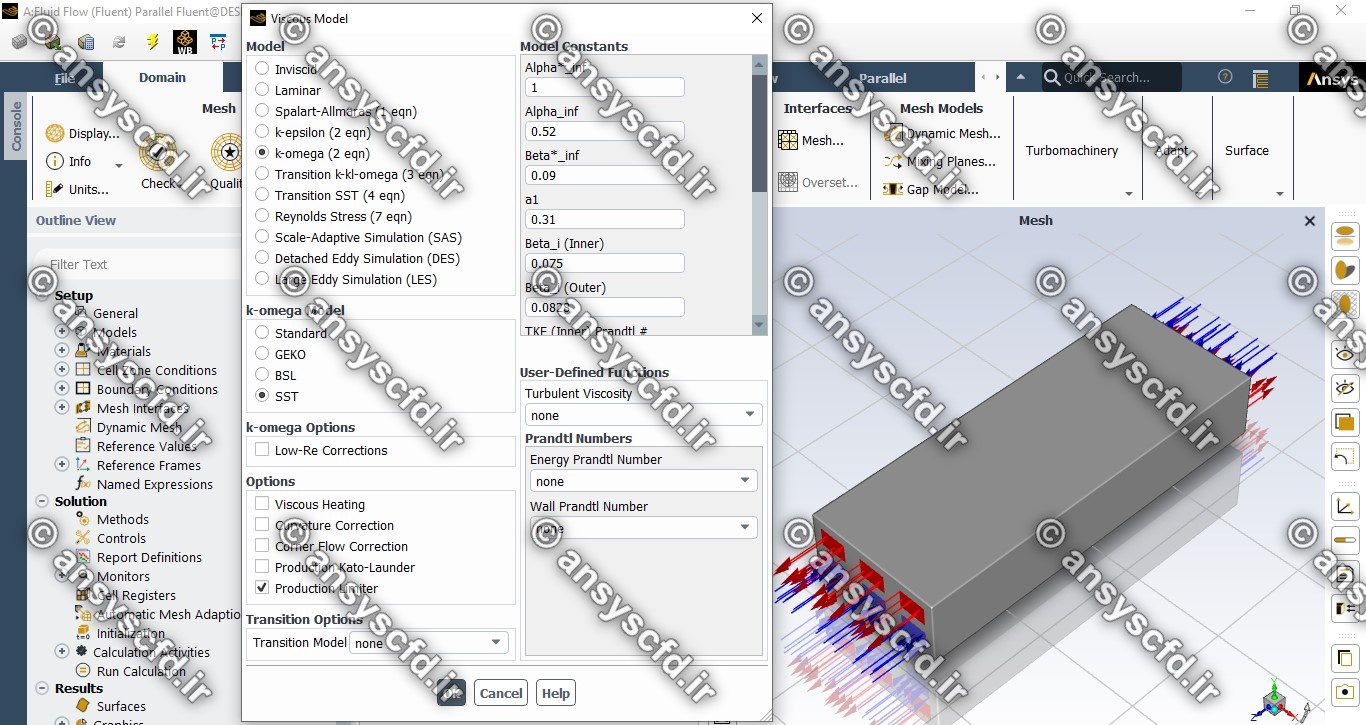

مدل آشفتگی دو معادله ای(k-w SST) استفاده شده است.

وابستگی سرعت-فشار:

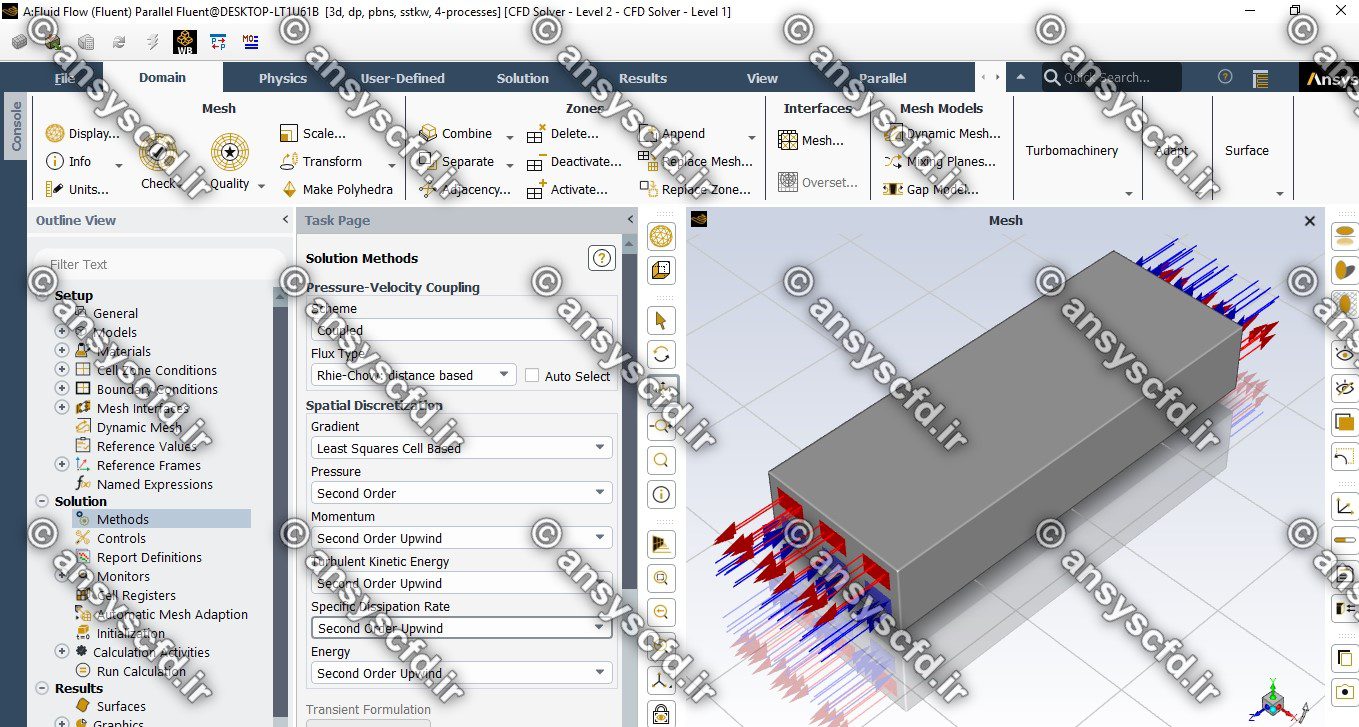

برای ارتباط فشار-سرعت از الگوریتم حل کوپل(Coupled) استفاده شده است.

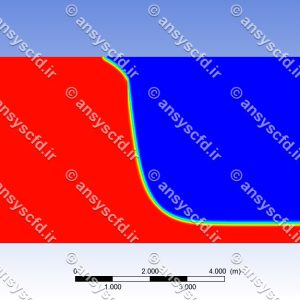

نمونه نتایج شبیه سازی: