توضیحات

پروژه شبیه سازی انتقال حرارت و جریان داخل منیفولد(manifold) یا چندراهه خروجی موتور احتراق داخلی در نرم افزار انسیس فلوئنت(ANSYS FLUENT)

منیفولد(manifold):

منیفولدهای ورودی و خروجی موتور، تأثیر زیادی بر روی کارکرد موتور، جلوگیری از صداهای مزاحم و آلودگی محیط زیست دارند. در هر موتور ویژه ای ممکن است انتظار خروجی خاصی وجود داشته باشد. برای نمونه یک موتور می تواند برای خودروهای مسابقه طراحی شود و یا از آن در خودروهای معمولی استفاده شود که هرکدام از این کاربردها، دارای مشخصه های منحصر به خودشان بوده و بر روی طراحی و هندسه منیفولدهای ورودی و خروجی تاثیر گذار هستند. در خودروهای مدرن امروزی، بیشترین گشتاور در سرعتهای پایین مطلوب است. طبیعت جریان عبوری از منیفولد، به دلیل باز و بسته شدن یک درمیان متناوب(سوپاپ های ورودی و خروجی، یک طبیعت گذرا و پالسی است. این طبیعت گذرا، زمینه ساز تولید موج های فشاری در منیفولدهای ورودی و خروجی می شود. نسبت بزرگی از صداهای ایجاد شده در موتور خودروها، به واسطه موج های فشاری منتشر شده در منیفولدهای ورودی و خروجی خواهد بود. صداهای مزاحم یکی از مهمترین بخش هایی است که در بررسی کلی خودروهای امروزی به آن پرداخته می شود. انتشار طیف صداهای مزاحم با طراحی بهینه منیفولد، بهینه سازی می شود.

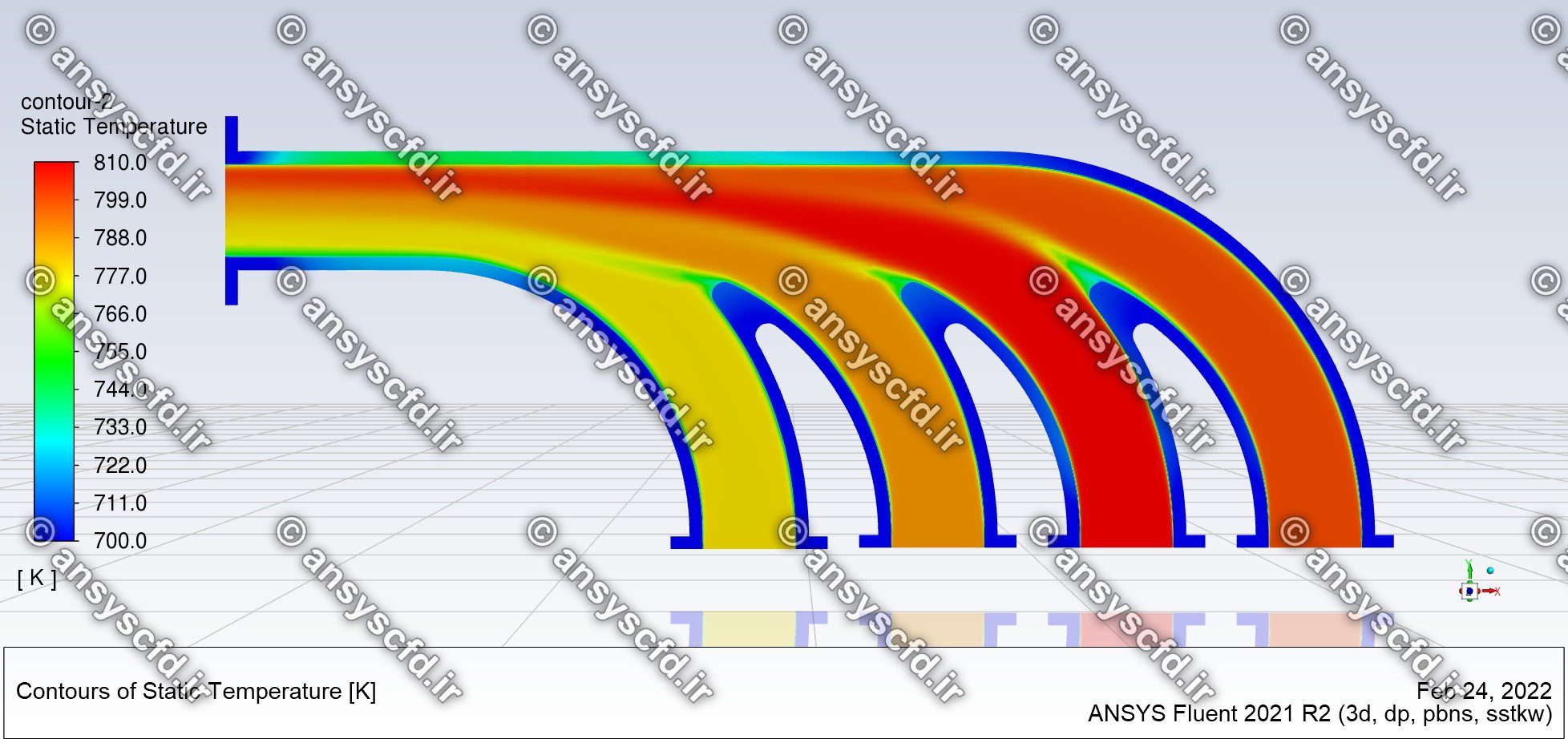

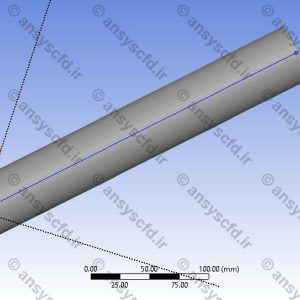

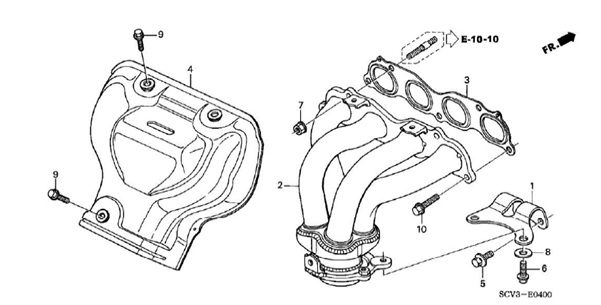

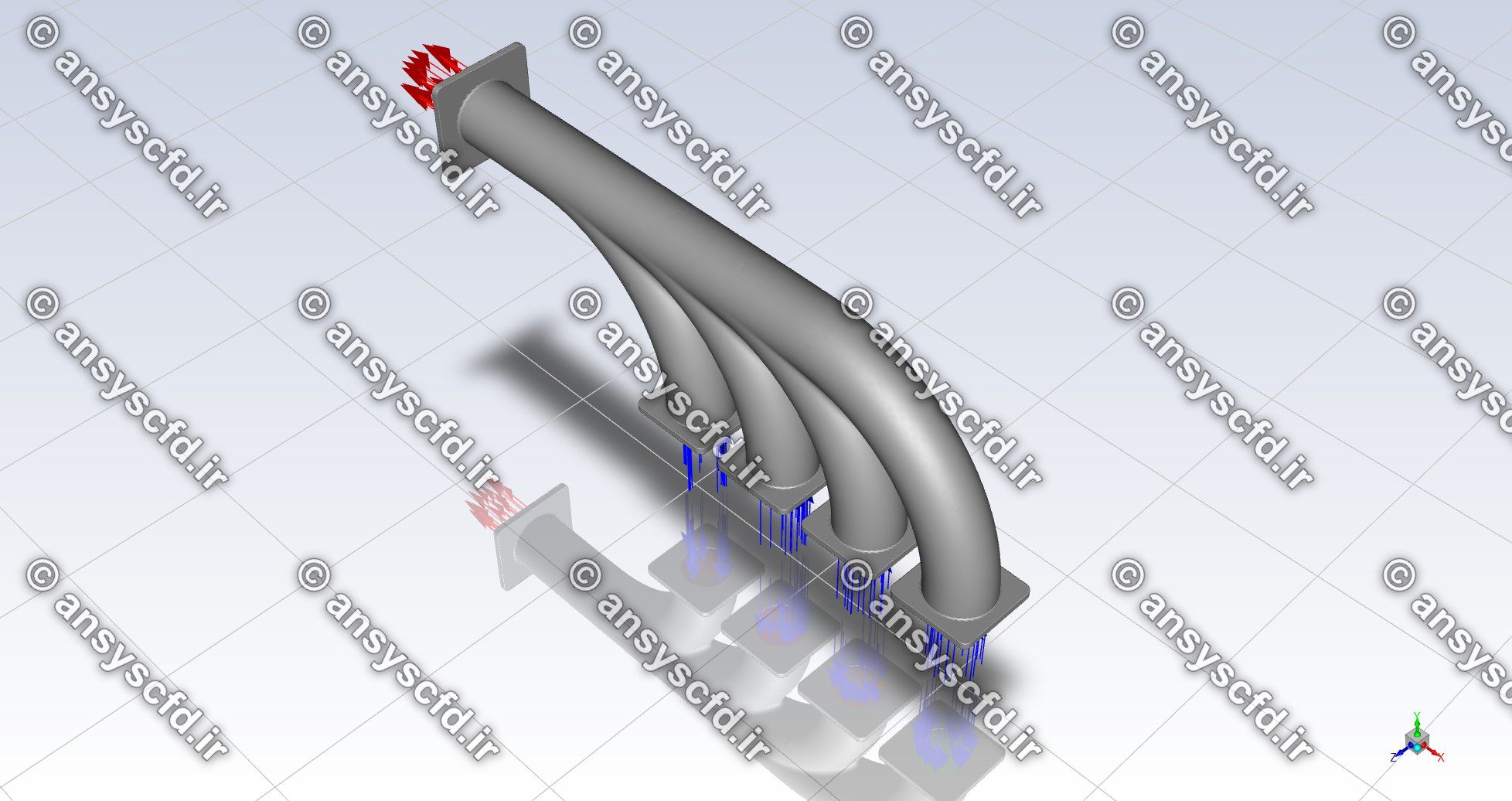

شکل منیفولد خروجی موتور.

طراحی منیفولد، همچنین بر آلودگی محیط زیست تاثیرگذار است. بهینه سازی زمان باز و بسته شدن سوپاپها در موتورهای امروزی سبب شده است تا از میزان گازهای سمی که از سوختن ناقص پدید می آیند و نیز از میزان هیدروکربنهای نسوخته، کاسته شود. فشار داخل منیفولدها تاثیر مهمی بر فرایند EGR یا exhaust gas return دارد که در این فرایند، جزئی از گازهای خروجی به داخل منیفولد ورودی باز می گردد. همچنین برای استفاده از دستگاههای کنترلی نظیر ECU در موتورها، طراحی منیفولد نقش مهمی را ایفا می کند. ECU از سنسورهای گوناگونی تاثیر می پذیرد که از جمله این سنسورها، سنسور درجه گرما و فشار ورودی می باشد. با دانستن درجه گرما و فشار ورودی، می توان بهترین حالت برای احتراق بهینه، یعنی نسبت سوخت به هوا را به دست آورد.

سیستم خروجی دود در موتورهای احتراق داخلی:

در خودرو، سیستم اگزوز یا خروج دود، از منیفولد خروج دود که بر روی بلوک سیلندر بسته می شود، شروع شده و تا عقب خودرو ادامه پیدا می کند. وظیفه این سیستم، هدایت گازهای خروجی از سیلندر (که در واقع محصولات احتراق میباشند و به عقب خودرو می باشد، البته سیستم اگزوز خودروهای امروزی، علاوه بر هدایت این گازها، آلودگی زیست محیطی این گازها، و آلودگی صوتی ناشی از خروج این گازها را تا حد امکان کاهش می دهد، برای این منظور، در مسیر لوله های اگزوز، قطعاتی نصب می کنند که هر یک از این قطعات، وظیفه مربوط به خود را دارد.

سه عملکرد عمده اگزوز را می توان به صورت زیر تشریح کرد:

۱-کاهش آلایندگی

۲-کاهش صدا

3 – کاهش دما

اگزوزها از سه بخش اتصال به موتور، میانی و انتهایی ساخته می شود که در این میان کاتالیست به دلیل نیاز به دمای ۸۰۰ درجه سانتیگراد در قسمت اول تعبیه می گردد و بخش های دوم و سوم در کاهش دما و صدا موثرند؛ و این وسیله می تواند برای کاهش خروج گازهای خطرناک حاصل از سوزاندن سوخت تأثیر بسزایی داشته باشد. در امور مربوط به تقویت موتور از اگزوزهایی استفاده می شود که کمترین مقاومت را در عبور گازهای خروجی داشته باشد. کاتالیست اگر خراب باشد نفس موتور را می گیرد و موتور ریپ می زند. ایراد اگزوز باعث ایجاد صدای اضافی در خودرو می شود.

شکل طرحواره مسیر خروج گازهای سوخته از موتور.

– منیفولد خروج دود

این قطعه، بر روی بلوک سیلندر در سمت خروج دود سیلندرها قرار گرفته و گازهای خروجی از سوپاپ دود سیلندرها را به سمت لوله های اگزوز، راهنمایی می کند.

شکل نمونه ای از منیفولد خروج دود.

مشکل اصلی منیفولدهای خروجی دود، ایجاد ازدحام دود، در خروجی منیفولد می باشد یعنی فضای کافی به دودها جهت خروج نمی دهد، توضیح اینکه دود هر سیلندر با فشار، سرعت و دمای بسیار زیاد از سیلندر خارج می شود، هرچقدر فضای بازتری برای خروجش مهیا باشد، بهتر و کاملتر، از سیلندر خارج شده و خروج کامل تر دود، فضای احتراق داخل سیلندر را برای مکش بهتر هوا مهیا می کند و هرچقدر مکش بهتر باشد، هوای بیشتری به سیلندر وارد شده و احتراق بهتری صورت می گیرد، احتراق بهتر به معنای قدرت و کشش بهتر موتور می شود. پس برای عملکرد بهتر موتور، باید تا حد امکان، خروج دود از سیلندر راحت تر شود.

برای جلوگیری از ازدحام دود، باید به جای استفاده از منیفولد خروج دود، از منیفولد بهبودیافته استفاده کنیم. منیفولد بهبود یافته وظیفه منیفولد یعنی ترکیب و هدایت دود به لوله های اگزوز را انجام می دهد و همچنین با ایجاد فضای اختصاصی بیشتر برای هر سیلندر، مانع ازدحام دودها در خروجی منیفولد بهبود یافته میشود (برخلاف منیفولد) و خروج دودها را راحت تر می کند.

شکل نمونه ای از منیفولد بهبود یافته.

منیفولد بهبود یافته باعث میشود دودهای سیلندرها دیرتر ترکیب شده و در نتیجه عدم ازدحام دودها در خروجی منیفولد بهبود یافته، دودها راحت تر خارج شده و عملکرد موتور بهتر می شود. اما منیفولد بهبود یافته نشان داده شده فضای بسیار زیادی را اشغال می کند و البته تولید آن سخت تر از منیفولد بوده و هزینه بیشتری در بر دارد.

برای حل مشکل اشغال فضای زیاد، بعضا منیفولد بهبود یافته ها را صورت پیچ و خم داره به صورتی فشرده قرار می گیرند تا فضای طولی کمتری اشغال شود، اگرچه فضای کلی اشغال شده در این منیفولد بهبود یافتهها نسبت به منیفولد بهبود یافته های ساده تغییر چندانی نکرده ولی آن چیزی که در خودروها معمولا اهمیت بیشتری دارد، اشغال فضای طولی کمتر می باشد. به طور کلی منیفولد بهبود یافته هزینه ساخت بالاتری نسبت به منیفولد خروج دود دارد و به همین علت است که استفاده از منیفولد، کماکان ادامه دارد. به هر حال پس از آنکه منیفولد بهبود یافته یا منیفولده دودها را به لوله اگزوز رسانید، معمولا اولین قطعه ای که در راه لوله اگزوز قرار می گیرد، مبدل کاتالیتیک می باشد.

داخل کاتالیسور، چند ردیف توری فلزی قرار دارد که این توری ها از آلیاژ چند فلز خاص ساخته شده اند. وظیفه این توری ها، تبدیل ترکیبات مضر گازهای ورودی به کاتالیست، به ترکیبات غیر مضر و سالم می باشد، برای این منظور، باید دمای کاتالیسور باید بین ۴۰۰ تا ۶۰۰ درجه سانتیگراد باشد. بنابراین پس از روشن کردن خودرو، کاتالیزور باید گرم شود تا به کار می افتد. کاتالیزورهای سالم معمولا بیش از ۹۰ درصد آلاینده های شیمیایی موجود در گازهای خروجی اگزوز را به گازهای سالم و غیرمضر تبدیل می کنند.

قطعه ای قبل از کاتالیسور در داخل لوله اگزوز، قرار دارد که به انتهای آن، سیم و سوکت وصل می باشد، نام این قطعه، سنسور اکسیژن می باشد، در خودروها، این قطعه قبل از کاتالیسور در داخل لوله اگزوز قرار می گیرد و با اندازه گیری مقدار اکسیژن موجود در دودهای خروجی از سیلندر، اطلاعات به دست آمده را به کامپیوتر خودرو ارسال می کند و کامپیوتر خودرو با محاسبه و تنظیم سایر عملگرهای خودرو، بهترین عملکرد را برای کار موتور خودرو ایجاد می کند.

در بعضی خودروها از دو سنسور اکسیژن استفاده می شود، یکی قبل و دیگری بعد از کاتالیزور، وظیفه سنسور شماره یک، که قبل کاتالیزور نصب می شود، تشریح شد، وظیفه سنسور شماره دو، که بعد از کاتالیسور قرار می گیرد، محاسبه آلاینده های باقی مانده گازهای خروجی از کاتالیزور می باشد. تا این مرحله، سیستم اگزوز، همزمان با هدایت دود به انتهای خودرو، وظیفه حذف آلاینده های شیمیایی و ارسال اطلاعات در رابطه با گازهای خروجی به کامپیوتر خودرو را انجام داد. معمولا تا این مرحله از سیستم خروج دود در همه خودروها مشترک است ولی از اینجا به بعد که سعی در کاهش آلودگی صوتی دودهای خروجی خودرو می باشد، تفاوت های فراوانی می بینیم. یعنی هر خودرو و کارخانه خودروسازی شیوه ای خاص برای این منظور در نظر گرفته است. البته قطعه یا قطعاتی که برای کاهش صدا استفاده میشوند مشترک می باشند ولی ترکیب و استفاده، از این قطعات در هر خودرو، فرق می کند.

به طور کلی دو قطعه برای کاهش صدا استفاده می شود.

١- رزوناتور (منبع اگزوز کوچک یا در ایران، منبع وسط هم نامیده می شود)

۲- مافلر (یا همان منبع اگزوز)

این دو قطعه اگر چه شکل ظاهر و درون آنها بسیار ساده است، ولی عملکردی پیچیده، دقیق و حساب شده دارند و برای هر خودرو اختصاصا طراحی می شوند. داخل رزوناتور به گونه ای طراحی شده تا صدای هوای و دود عبوری از خود را بگیرد، داخل رزوناتور، لوله ای توری مانند و سوراخ دار وجود دارد و اطراف این لوله را با الیاف نسوز پر کرده اند ولی ممکن است داخل رزوناتور را به جای یک لوله سوراخدار ساده به شکلی پیچیده تر و بهینه تر نیز طراحی کنند. علاوه بر رزوناتور، از منبع اگزوز نیز کمک می گیرند، ساختار محفظه ها و لوله های آن به گونه ای طراحی شده که صدا را تا حد امکان خفه کند. سیستم های طراحی شده برای اگزوز خودرو، روز به روز پیشرفت می کند. در این پیشرفت ها سعی بر آن است که علاوه بر خروج راحت تر دود و افزایش قدرت و کشش موتور خودرو، آلودگی صوتی را به حداقل برسانند. به همین دلیل در هر خودرویی ممکن است سیستم های پیچیده لوله های اگزوز به همراه تعدادی رزوناتور و منبع اگزوز، استفاده شود.

مدل آشفتگی:

مدل k-ε:

ساده ترین مدل های آشفتگی که نسبتا کامل هستند، مدل های دو معادله ای می باشند. چون حل دو معادله انتقال به صورت جداگانه باعث می شود که سرعت اغتشاش و طول مشخصه به صورت مجزا تعیین شوند. مدل k-ε standard در این گروه از مدل های آشفتگی قرار دارد و جزو یکی از قدرتمندترین مدلهای آشفتگی برای مسائل مهندسی محسوب می شود. قدرتمندی، اقتصادی بودن محاسبات و داشتن دقت قابل قبول در محدوده وسیعی از جریان های مغشوش باعث محبوبیت این مدل در مسائل صنعتی و انتقال حرارت شده است. مدل k-ε یک مدل نیمه تجربی است و معادلات آن بر اساس مشاهدات تجربی و ملاحظات پدیده شناسی به وجود آمده اند. چون توانایی ها و ضعف های این مدل مشخص شده است، برای بهبود این مدل، تحقیقاتی صورت گرفته و مدل های پیشرفته تری ارائه شده است.

مدل k-ε RNG:

این مدل با استفاده از روش های آماری به دست آمده است و شبیه به مدل k-ε استاندارد می باشد. اما دارای قابلیت هایی است که در ادامه ذکر خواهد شد. k-ε RNG به واسطه داشتن ترم های اضافی در حل معادله، در جریان های سریعا کرنش یافته، دقت بالاتری دارد. اثرات گردش بر اغتشاش در مدل RNG k-ε گنجانده شده است که باعث می شود دقت آن در جریانهای گردابه ای بالاتر باشد. در مدل آشفتگی RNG k-ε برای محاسبه عدد پرانتل مغشوش از یک فرمول تحلیلی استفاده می شود در حالی که در مدل استاندارد این عدد توسط کاربر وارد نرم افزار می شود و لذا در تمام حل، مقداری ثابت خواهد داشت. با توجه به این که مدل استاندارد، مدلی برای جریان هایی با اعداد رینولدز بالا می باشد، در مدل RNG برای اینکه بتوان جریان هایی با اعداد رینولدز پایین را نیز مدل نمود، برای تعیین تأثیر لزجت بر جریان از یک فرمول تحلیلی استفاده شده است. این مزایا باعث شده است که مدل RNG نسبت به مدل استاندارد، دقت بهتر و قابل اطمینان تری در گستره وسیعی از جریان ها داشته باشد.

مدل آشفتگی k-ε Realizable:

مدل نسبتاً جدیدی محسوب می شود که دو فرق کلی به صورت زیر با مدل استاندارد دارد. برای محاسبه لزجت مغشوش از یک فرمول جدید استفاده می کند. از یک معادله انتقالی جدید که از معادله انتقالی کامل مرجع میانگین نوسانات سرعت، مشتق شده است، برای محاسبه نرخ اتلاف استفاده می کند. یکی از مزایای مدل این است که در جت های (فواره ها) صفحه ای و مدور برای پیش بینی نرخ انتشار دقت بهتری دارد.

همچنین این مدل توانایی زیادی در تحلیل جریان های چرخشی، جریان هایی که دارای لایه های مرزی می باشند و تحت تأثیر گرادیان فشار معکوس قوی هستند، می باشد. در جاهایی که جریان دارای خطوط جریان منحنی شکل، گردش و چرخش است، هر دو مدل RNG و Realizable نسبت به مدل استاندارد قابلیتهای بهتری از خود نشان می دهد. عیب و محدودیت مدل این است که وقتی میدان محاسباتی دارای دو ناحیه سیال ثابت و چرخشی باشد، باعث تولید لزجت مغشوش غیر فیزیکی می شود. بنابراین در این حالت ها برای استفاده از این مدل باید موارد بالا را نیز در نظر گرفت.

همچنین در مدل k-ε پیشرفته از جملات اضافه و نیز تابع میراکننده برای شبیه سازی جریان در اعداد رینولدز پایین استفاده شده است. در این مدل معادلات بقایی k و ε درست مشابه معادلات ساده برای تشکیل یک رابطه سرعت دما به تناسب گرادیان دما به کار گرفته شده اند.

مدلk-ω:

این مدل برای شدت آشفتگی k و نرخ اضمحلال تولید انرژی آشفتگی ω حل می شود. معادلات مربوط به ω به گونه ای هستند که آن را به شکل فرکانس اغتشاشات گردابه ای با سطح چرخش نمایان می کنند. این مدل لزجت آشفتگی را به صورت تابعی از ω و k مدل می کند. مزیت اصلی این مدل توانایی پیش بینی مقیاس طولی آشفتگی و انتقال حرارت ناحیه جت جداری است. پس از اعمال تغییرات در مدل k-ω در سال های اخیر، این مدل به خوبی اصلاح شده و به کامل ترین صورت خود رسیده است. جهت افزایش دقت حل، جملات تولید و اضمحلال آشفتگی به آن اضافه شده است.

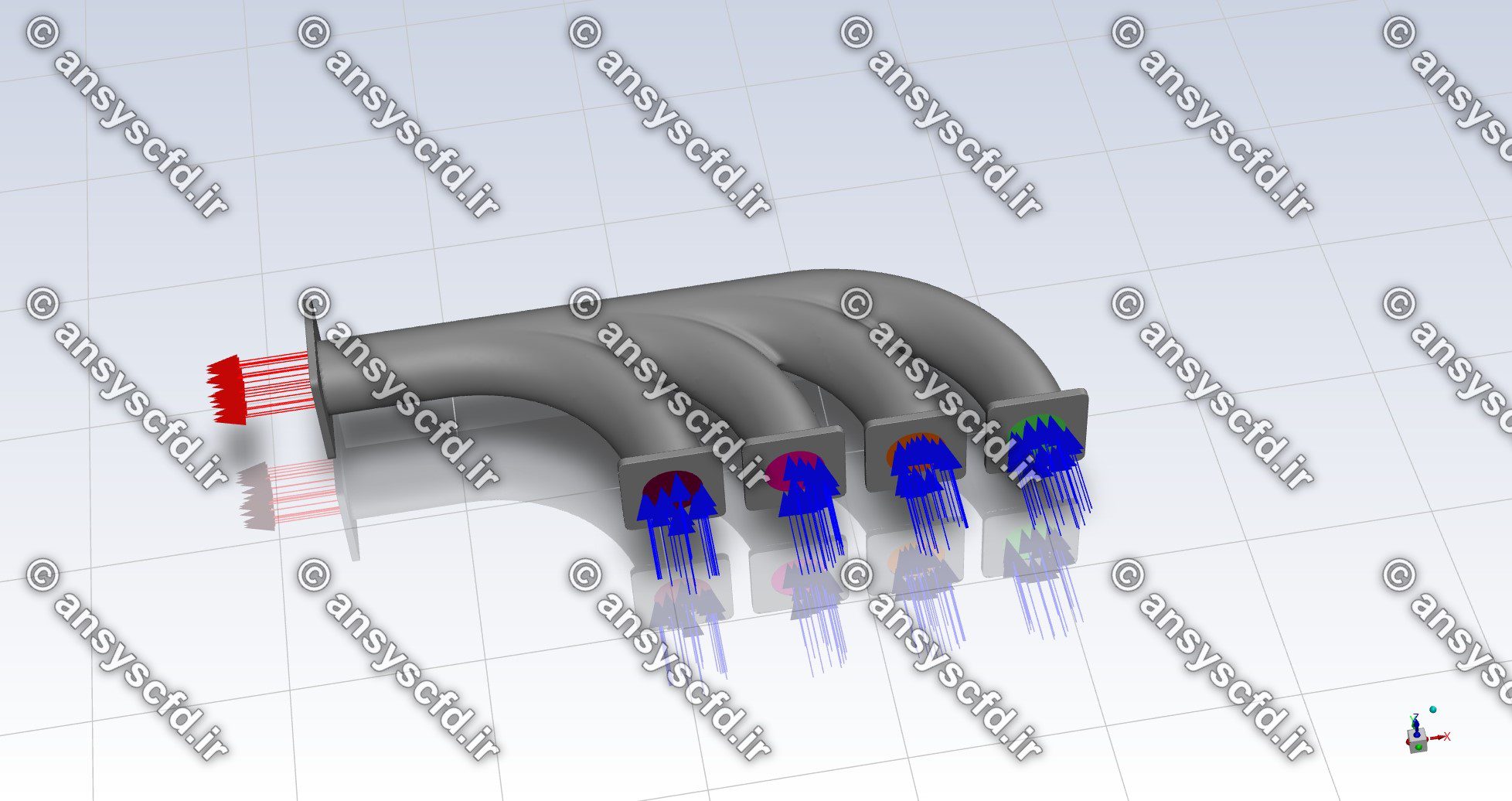

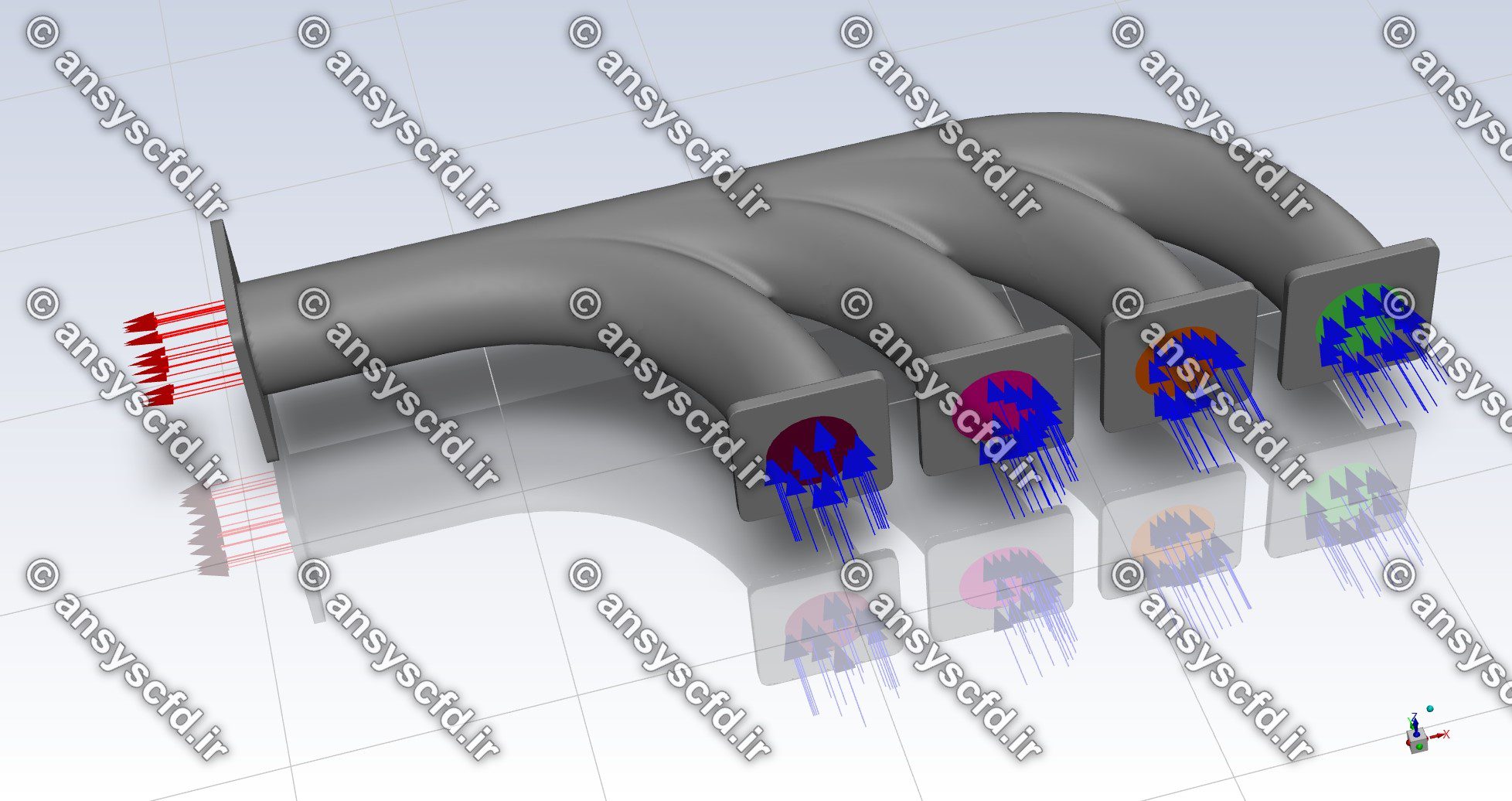

شرح پروژه:

در این پروژه شبیه سازی و تحلیل انتقال حرارت و جریان داخل منیفولد یا چندراهه خروجی موتور احتراق در نرم افزار انسیس فلوئنت(ANSYS FLUENT) انجام شده است.

هندسه مسئله:

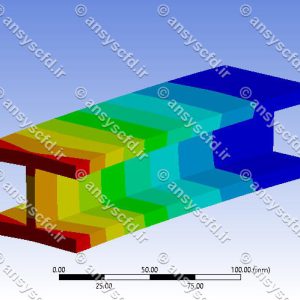

هندسه مسئله در نرم افزار سالیدورک رسم شده است.

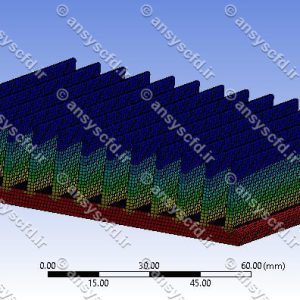

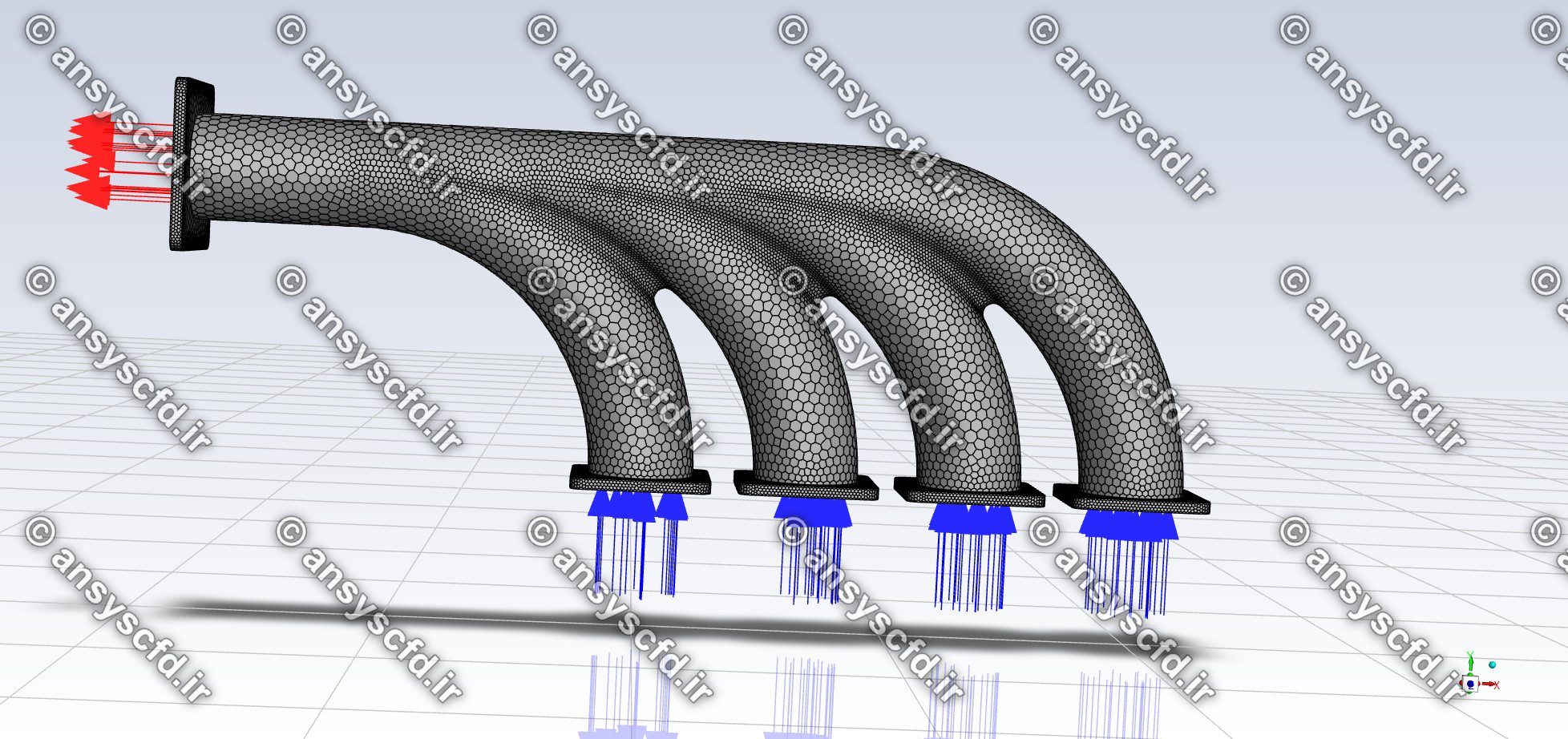

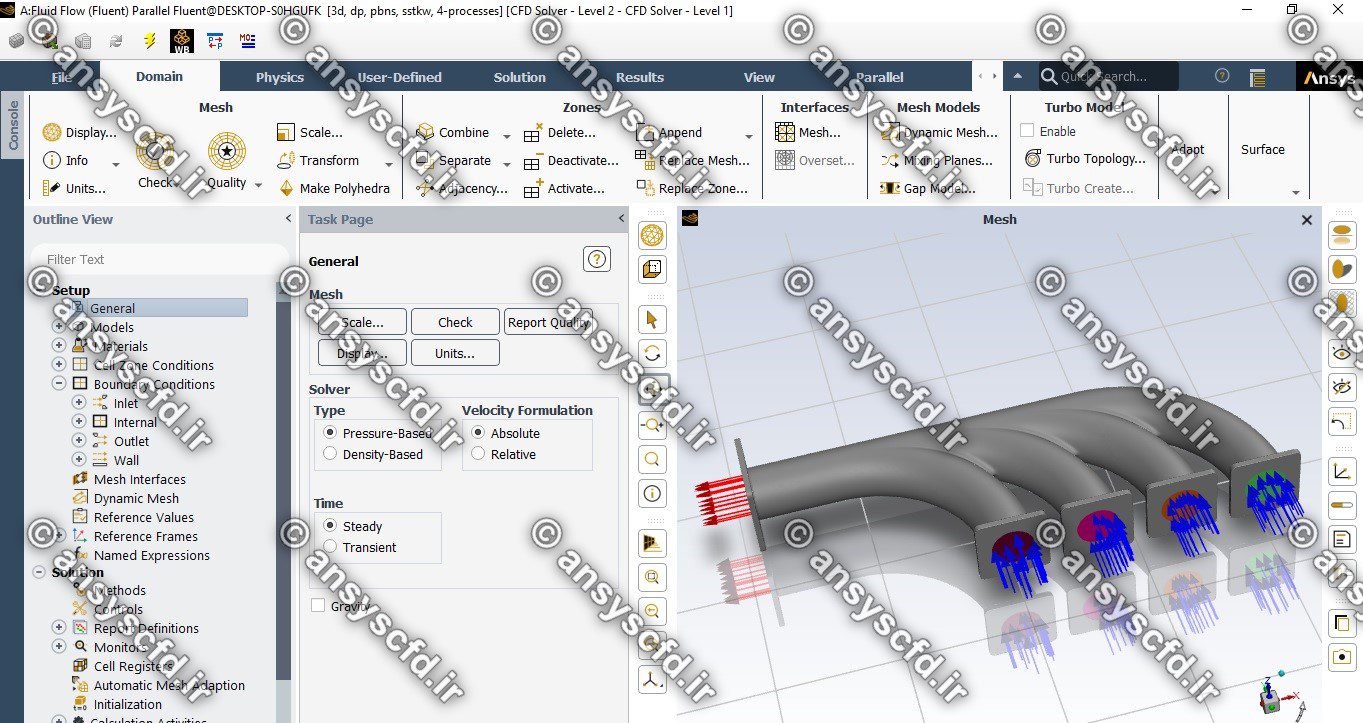

شبکه و مش:

شبکه و مش در نرم افزار فلوئنت مشینگ(Fluent Meshing) تولید شده است.

شبیه سازی و حل:

شبیه سازی و حل مسئله در نرم افزار انسیس فلوئنت(ANSYS FLUENT) انجام شده است.

حلگر:

از حلگر فشار مبنا (pressure based) در شرایط پایا استفاده شده است.

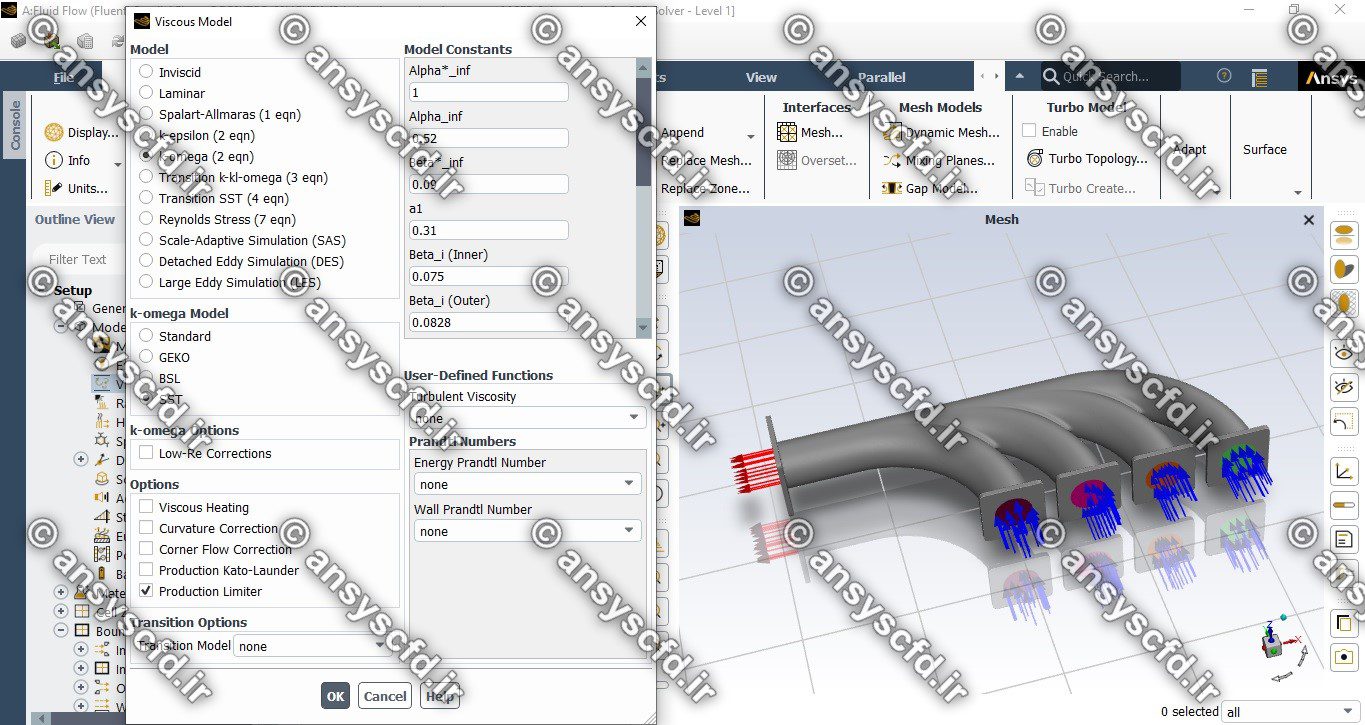

مدل لزجت:

مدل آشفتگی دو معادله ایSST k-ω استفاده شده است.

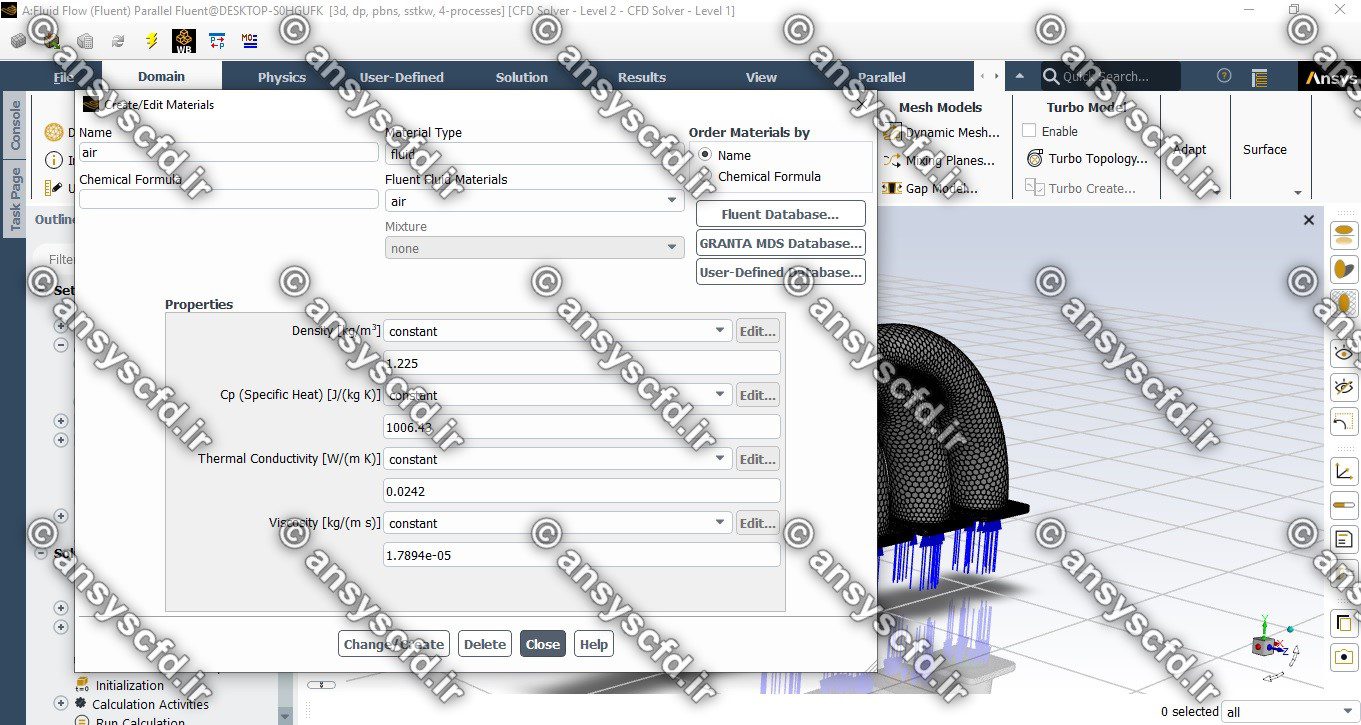

سیال:

سیال مورد استفاده هوا می باشد.

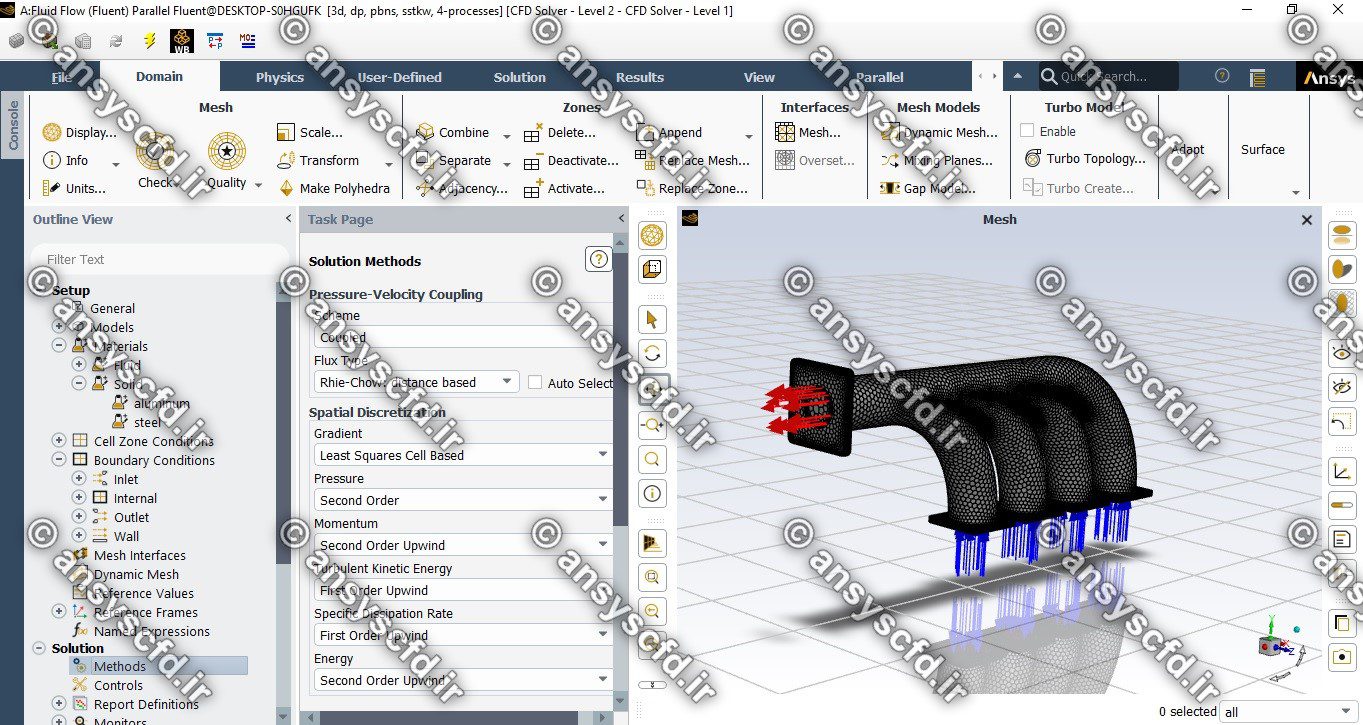

وابستگی سرعت-فشار:

برای وابستگی سرعت-فشار از الگوریتم حل کننده پیوسته یا کوپل(coupled) استفاده شده است. برای گسسته سازی معادله فشار از روش مرتبه دوم و برای گسسته سازی معادلات مومنتوم و انرژی از طرح بالادست مرتبه دوم(second order upwind) استفاده شده است.

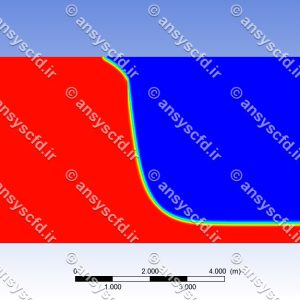

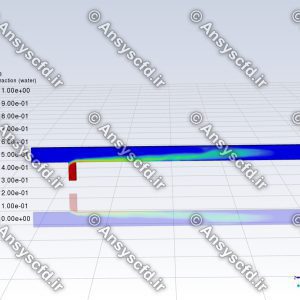

نمونه نتایج شبیه سازی: