توضیحات

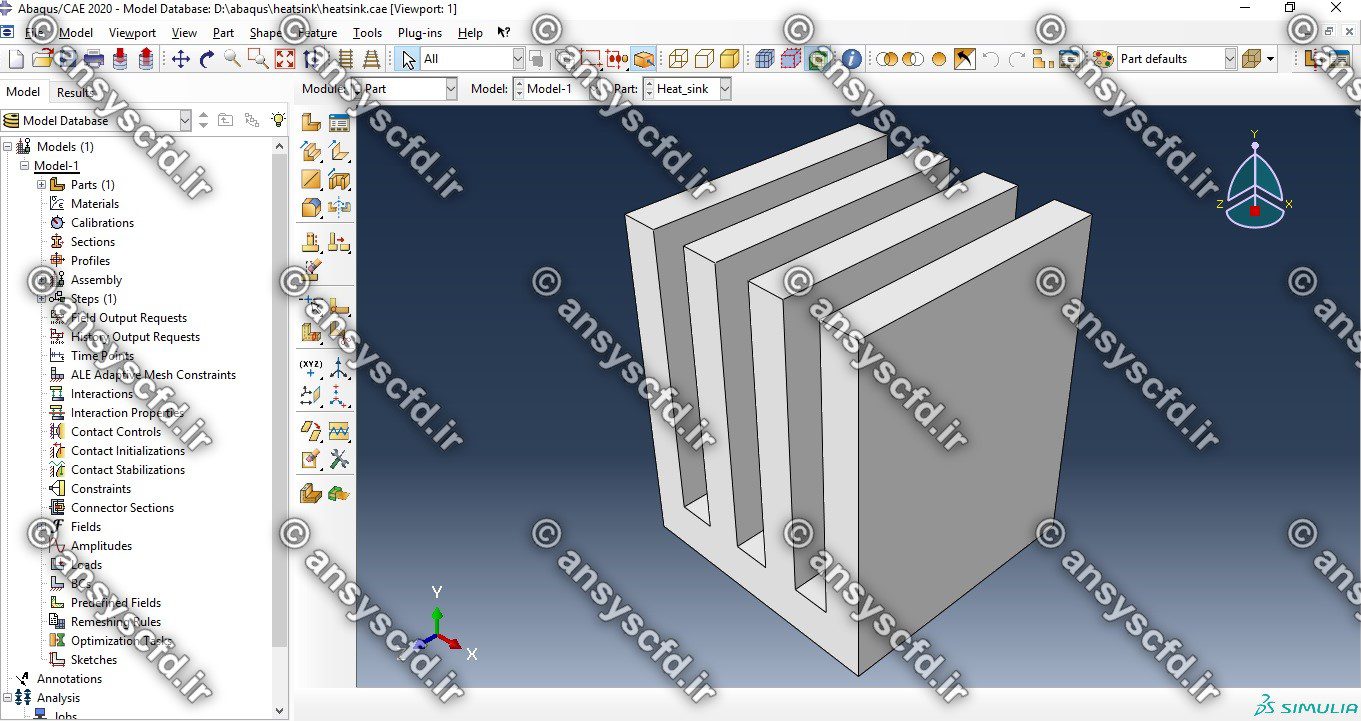

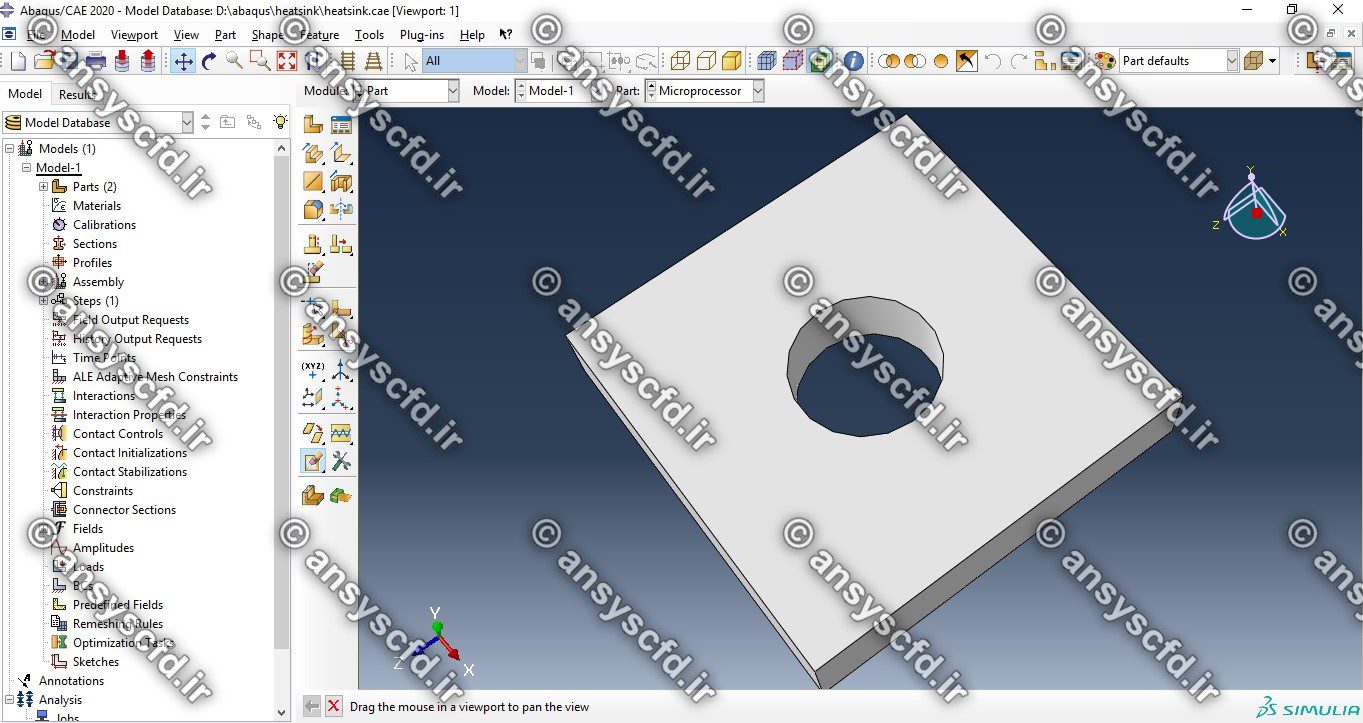

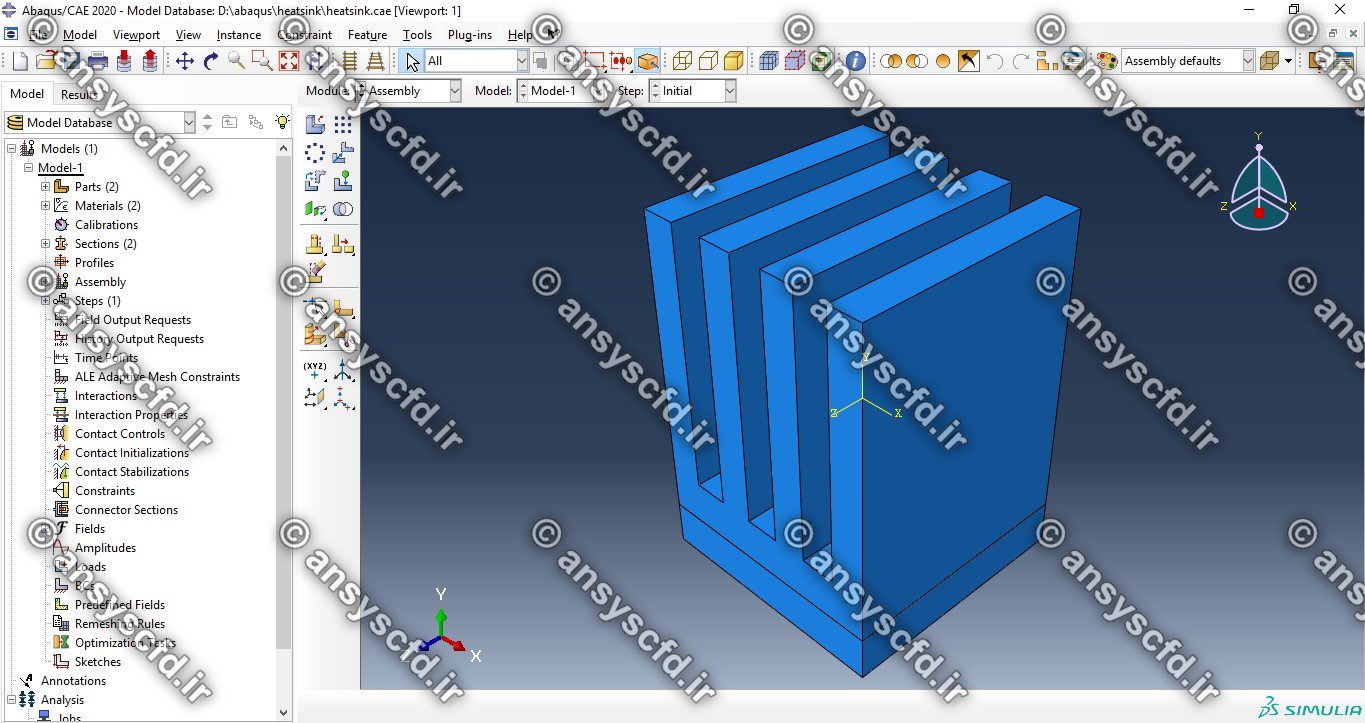

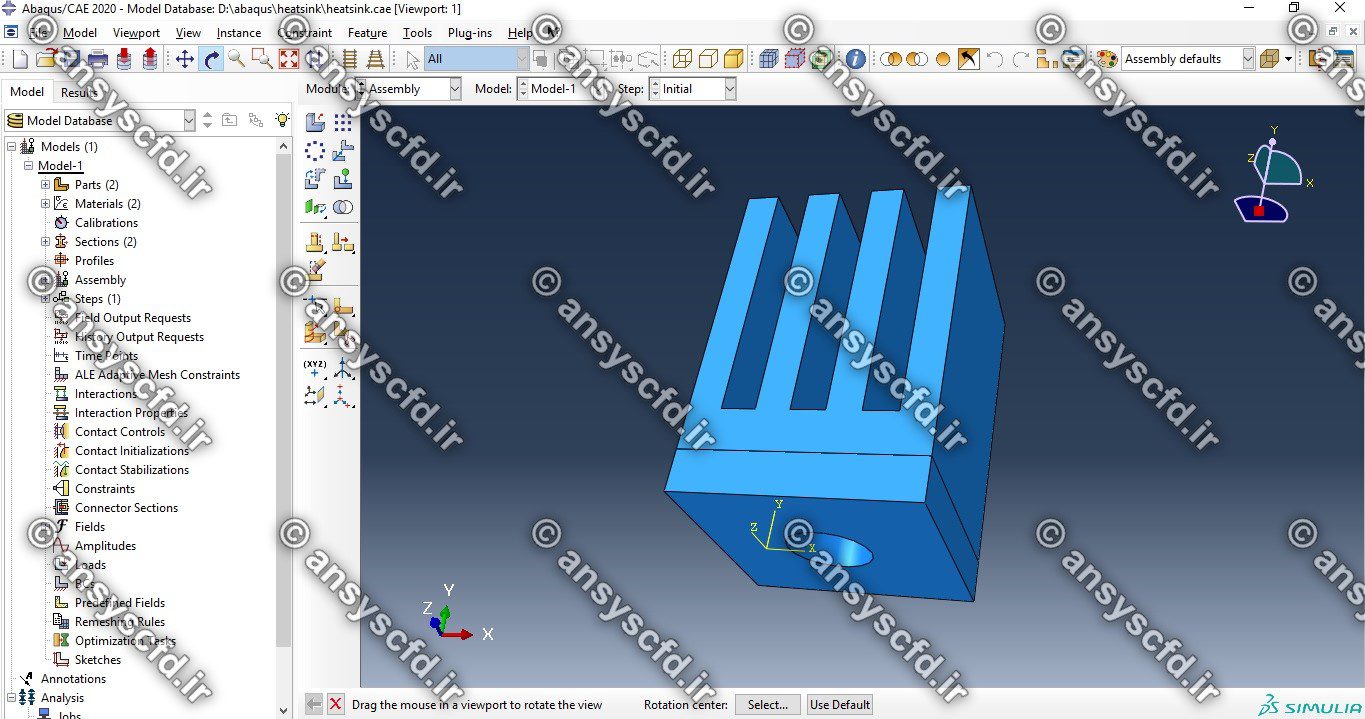

پروژه شبیه سازی تحلیل حرارتی در هیت سینک یا چاه حرارتی(heatsink) آلومینیومی با صفحه پایه مسی در نرم افزار آباکوس(ABAQUS)

هیت سينك هاى حرارتي معمولا در خنك كارى قطعات الكتروني كه مي بايست شار حرارتي زيادى منتقل شوند اسـتفاده مي شود. در اغلب كاربردهاى خنك كارى قطعات الكتروني، واسطه انتقال حرارت هوا است كـه طبـق نگـاه مهندسـي انتقال حرارت جابجايي اجبارى به جابجايي طبيعي ترجيح داده ميشود. به منظور كاهش مصـرف انـرژى و افـزايش قابليت اعتماد، انتقال حرارت جابجايي طبيعي انتخاب صحيحتر است كما اينكه در مواردى كه انتقال حرارت از يـك سطح معين كوچك به فضاى بزرگتر مورد نياز است از وسايلي همچون لوله هاى حرارتي و منتشر كننده ها اسـتفاده مي شود.

هيت سينك(heat sink) يك قطعه فلزى از جنس فلزهايي با رساناى گرمايي بالا مثل مس و آلومينيوم است كه روى پردازنده ها يا چيپ ها مانندمادربورديا هر چيپ ديگرى كه در اثر پردازش اطلاعات گرما توليد مي كند قرار داده ميشود تا سطح تماس پردازنده و چيپست رو با محيط باطراف يشتر كند و به پردازنده امكان دفع گرماى بيشترى را بدهد تا پردازنده بيشتر از حد استاندارد گرم نشود ، معمولاً بدنه هيت سينك ها پره دار بوده تا سطح تماس آن با محيط بيشتر شود و در بعضي جاها مثلثي پي يو روى آن يك فن قرار داده مي شود تا هواى گرم ميان پره ها را خارج كند. در كل وظيفه هيت سينك تبادل حرارت ( دفع گرما ) است. موارد استفاده هيت سينك ها عمدتا در صنايع الكتريكي (لامپ هاى LED ، پوسته موتورها و بردهاى الكتريكي و ال اى دى پاور و CPU … ) مي باشد. اين در حالي است كه فلز آلومينيوم به دليل قابليت اكسترود پذيرى بالا و صافي سطح و رسانايي بـالاى گزينـه ايـده الي براى ساخت هيت سينك مي باشد.

از اين بين به چند دليل سينك هاى حرارتي امروزه جز پركاربردترين وسايل انتقال حرارت به شمار مي آيند:

- عدم نياز به انرژى: بر خلاف فن ها و سيستم هاى خنك كارى كه بر اساس چرخـه هـاى تبريـد عمـل مـي كنند.

- قابليت اعتماد بالا: نداشتن اجزاى متحرك و ساز و كار غير پيچيده در كنـار هندسـه سـاده باعـث شـده تـاسينك هاى حرارتي داراى قابليت اعتماد بالايي باشند.

- عدم نياز به نگهدارى، سرويس و تعميرات

- ساز و كار و هندسه ساده: هندسه ساده نياز به طراحي هاى پيچيده و تكنولـوژى خـاص در امـر توليـد را ازبين برده است و ار اين منظر سينك هاى حرارتي داراى طراحي و فرايند توليد به نسبت كـم هزینه تـرى است.

محدوديت هايي از قبيل كمبود فضاى در دسترس، نرخ انتقال حرارت و اندازه هیت سینک ها عـواملي هسـتند كه در سال هاى اخير پژوهش هاى زيادى را متوجه هیت سینک ها كرده اند. افزايش راندمان كـه درنتيجه آن كاهش اندازه پره ها و كاهش فضاى مورد نياز انتقال حرارت است باعث شده انـد پـژوهش هـا در ايـن زمينـه بسـيار گسترده تر گردد.

انواع هيت سينک:

هيت سينك ها براساس روش سرد كردن براساس كاربردهاى مختلف به انواع زير دسته بندى مي شوند:

هيت سينک پسيو :

هيت سينك هايي هستند كه فن در طراحي آنها وجود نـدارد و انتقـال حـرارت در ايـن هيـت سـينك هـا از طريـق جابجــايي طبيعــي انجــام مــي شــود و معمــولاً در مــدارهايي كــه قطعــات الكترونيكــي بــه صــورت مجــزا مي باشد، استفاده مي شود. از مزاياى اين نوع هيت سينك ها مي توان به قيمت مناسب راحتي استفاده و نياز نداشتن به منبع انرژى اشاره كـرد، ولي عيب بزرگ اين نوع هيت سينك ها ظرفيت گرمايي محدود مي باشد كه در جاهايي كـه نيـاز بـه قـدرت خنـك كنندگي بالا وجود دارد، نمي توان از اين نوع از هيت سينك استفاده كـرد. مثـال سـاده از ايـن نـوع هيـت سـينك، صفحه فلزى مي باشد.

هيت سينک نيمه اكتيو :

هيت سينك هايي هستند كه به دليل داشتن پره داراى ظرفيت گرمايي بالاتر نسبت به پسيو مي باشند ولي اين نـوعاز هيت سينك ها هم براى ظرفيت گرمايي محدودى طراحي مي شوند و جوابگوى ظرفيت هاى گرمـايي بـالا نيسـتند. اين نوع از هيت سينك ها هم نياز به دانرژى نداشته و ضريب اطمينان بالايي دارند مثال ساده از اين نوع هيت سينك هيت سينك پره دار مي باشد.

هيت سينک اكتيو:

هيت سينك هايي هستند كه انتقال حرارت در آن ها از طريق جابجايي اجبـارى انجـام مـي شـوداين نـوع از هيـتسينك ها به دليل ظرفيت گرمايي بالاتر انتقال حرارت بالايي را مي تواند انتقال دهد و قدرت خنك كننـدگي بـالايي دارد ولي عيب هاى اين نوع هيت سينك ها يكي پايين بودن ضريب اطمينان و ديگرى استفاده از انرژى ميباشد.

هيت سينک خنك كننده با مايع :

اين نوع از هيت سينك ها هيت سينك هايي هستند كه از مايع به جاى هوا به عنوان خنك كننده استفاده مي شـود و داراى ظرفيت گرمايي بالايي هستند و در ابركامپيوترها استفاده مي شود ولي به دليل پيچيدگي نصـب و قيمـت بـالا كمتر مورد استفاده قرار مي گيرند.

اين نوع از هيت سينک ها چون ماده خنك كننده در آنها مايع مي باشد و مـايع (مثـل آب )معمـولا داراى ظرفيـتگرمايي ويژه و رسانندگي گرمايي بالاتر مي باشد انتقال حرارت بهترى نسـبت بـه هـوا دارد و در مـواردى كـه اجـزاى الكترونيكي گرمايي بيش تر از هواى در گردش توليد كند ويا نياز به سرعت بيشـتر باشـد از ايـن نـوع هيـت سـينک استفاده مي كنيم .نمونه ساده از اين نوع هيت سينک با صفحه مايع مي باشد.

هيت سينك خنک كننده با تغيير فاز:

اين نوع هيت سينك داراى بازده گرمايي بسيار بالا مي باشد ولي به دليـل پيچيـدگي نصـب و قيمـت بـالا فقـط درمواردى كه نياز به سرد كنندگي بالايي مي باشد مثل ابركامپيوترها استفاده مي شـود. مثال سـاده از ايـن نـوع هيـت سینك با كمپرس بخار مي باشد. هيت سينك هاى پسيو نيمه اكتيو براساس مقدار جريان هوا داراى انواع مختلف به صورت زير مي باشند.

براى چسباندن هيت سينك ها هم مي توان از روش هاى مختلفي استفاده كردبراى اين كار بايـد از مـاده رابـط بـينسطح و هيت سينك استفاده كرد. دوتا از بهترين ماده هاى رابط گريس حرارتي و پد حرارتي هستند و گريس حرارتـي كارآيي بالاترى نسبت به پد حرارتي دارد و اين به اين خاطر است كه گريس شكاف هاى هوا را به طور كامل پـر مـي كند و يك سطح نازك بين صفحه و هيت سينك تشكيل مي دهد كه باعث كاهش مقاومت حرارتي مي شود. ازجملـه روش هاى متداول روش هاى زير مي باشد :

روش چسبي : اين روش نياز به برد اضافي ندارد و فضاى اضافي نياز ندارد عيب اين روش اين اسـت كـه فشـار را بـه صورت يكنواخت پخش نمي كند.

روش پيني : این روش برخلاف روش چسبي فشار يكنواخت ايجاد مي كند ولي چون نياز به دريل دارد امكان دارد بـه سيستم ضربه وارد نمايد.

روش چنگكي :اين روش نياز به برد اضافي دارد ولي اين روش هم مثل روش پيني فشار يكنواخت ايجاد مي كند.

پارامترهاى موثر بر عملكرد هيت سينک:

هيت سينك براى انتقال گرما از دستگاه به هواى محيط و كاهش دما ى دستگاه اسـتفاده مـي شـود افـزايش سـطح هيت سينك مقاومت حرارتي هيت سينك را كاهش مي دهد و باعث مي شـود انتقـال حـرارت بـين سـطح و هـواى محيط بهتر انجام شود.

مقاومت حرارتي بين هيت سيك و هواى محيط:

هيت سينك ها معمولاً براساس گرماى اتلافي ارزيابي مي شوند و ديتاهاى شـركت هـاى توليدكننـده هيـت سـينك معمولاً براساس مقاومت حرارتي و چالي جريان هاى هوا براى جابجايي طبيعي و دماى محيط و اتلاف گرمـايي بـراى جابجايي اجبارى رسم مي شوند.

مقدار سرعت جريان:

يكي از پارامترهاى موثر براى هيت سينك سرعت جريان مي باشد اگر هيت سينك فن دار باشد بايد از هيت سـينك هايي كه براى جريان اجبارى لازم است استفاده كنيم و هم چنين در مورد جنس و ساير پارامترهاى طراحي سـرعت جريان بسيار مهم مي باشد.

افت فشار:

معمولا در طراحي هيت سينك نقش افت فشار ناديده گرفته مي شود و هيت سينك را به عنوان يك سـطح خـارجي در نظر مي گيرند كه افت فشار ندارد و تاثير افت فشار در ضريب انتقال حرارت را در نظر نمي گيرند در حالي كه اگر بخواهيم طراحي واقعي تر داشته باشيم بايد افت فشار و ويسكوزيته و آنتروپـي توليـدى را در براسـاس قـوانين ترمـوديناميكي در نظر بگيريم.

مقدار جريان ورودى طبق نوع هندسه:

مقدار جريان ورودى از اهميت بالايي در طراحي هيت سينك برخوردار هست مسـلما زمـاني كـه مـا جريـان ورودى بيش ترى داشته باشيم نياز به طراحي هيت سينك كوچك تر هستيم و بالعكس.

مقدار گرماى اضافي:

هر چه گرماى اسرافي كم ترى داشته باشيم بالطبع نياز به هيت سيك با بازده كمتر و كوچك تر داريم.

حداكثر دماى هيت سينک:

يكي از پارامترهاى مهم در هيت سينك مي باشد كه بستگي زيادى به جنس هيت سينك دارد.

دماى متوسط سيال :

بسته به مكان طراحي شده هيت سينك متفاوت مي باشد ولي معمولا دماى اتاق در نظر مي گيرند.

مقدار فضاى هيت سينک:

هر چه فضاى بيش ترى وجود داشته باشد مي توان از هيت سينك بزرگ تر كه نياز به فن نـدارد اسـتفاده كـرد و در طراحي صرفه جويي نمود.

جاذبه:

در طراحي هيت سينك هايي كه جابجايي آزاد نقش موثرى دارد نقش نيروى جاذبه غير قابل چشـم پوشـي اسـت و سمت هيت سينك در انتقال حرارت موثر است.

قيمت:

پارامتر بسيار مهم در طراحي همه وسايل مي باشد چه بسا هيت سينك ايده الي كه با قيمت بالا طراحي شود كاربرد كم تر نسبت به هيت سينك داراى بازده متوسط كه قيمت مناسبي دارد كاربرد بيش ترى دارد.

جنس هيت سينک:

جنس هيت سينك يكي از پارامترهاى بسيار مهم در طراحي هيت سينك مي باشد. مهم ترين پارامتر در انتخاب هيت سينك ضريب هدايت حرارتي بالا مي باشد تا انتقال حرارت بالاترى داشته باشد دو تا از جنسهاى پر كاربرد مـس وآلومينيوم مي باشد. آلومينيوم گزينه بهترى نسبت به مس مي باشد چون داراى قيمـت كمتـر (حـدودا يـك چهـارم قيمـت) وزن كمتـر(حدودا يك سوم) ميباشد هر چند داراى ضريب هدايت بالاتر (حدودا دو برابر ) مي باشد ولي كاربرد كمترى دارد. نقطه ضعف ديگر مس سخت بودن سطح آن براى اصلاح براى تابش بيشتر مي باشد و آلومينيوم راحـت تـر اصـلاح مي شود.

چاه حرارتی یا هیت سینک:

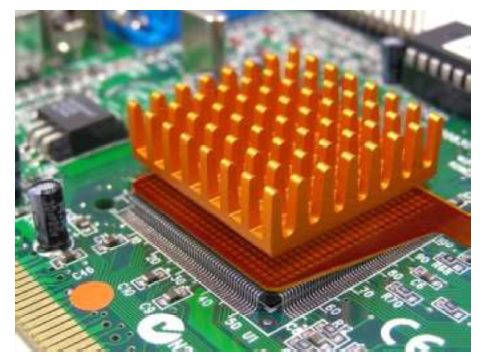

چاه حرارتی یا هیت سینک(heat sink) یک مبدل حرارتی غیرفعال است که گرمای تولید شده توسط دستگاه مکانیکی یا الکتریکی را به محیط سیال منتقل می کند. در رایانه ها، چاه های گرمایی برای خنک کاری واحد پردازش مرکزی یا پردازنده های گرافیکی استفاده می شوند. چاه های گرمایی در کنار دستگاه های نیمه رسانای توانمند مانند ترانزیستورهای توان و تجهیزات نوری مانند لیزرها و دیودهای نوری به دلیل توانایی پخش حرارتی ناکافی برای تعدیل دما استفاده می شوند.

شکل چاه گرمایی یا هیت سینک مورد استفاده به عنوان خنک کننده بر روی یک تراشه الکترونیکی.

چاه حرارتی به وسیله ای اطلاق می شود که حرارت را از طریق یک ساختار جامد به محیط یک سیال هم چون آب یا هوا انتقال می دهد. مبدل های حرارتی که در تبرید و تهویه مطبوع به کار می روند، نمونه هایی از انواع چاه حرارتی هستند. این وسایل هم چنین در خنک کاری سیستم های الکترونیکی و اپتوالکترونیکی مانند لیزرها و دیودهای نوری با توان بالا کاربرد دارند. هدف از طراحی یک چاه حرارتی، افزایش سطح انتقال حرارت با سیال احاطه کننده آن است. سرعت سیال ورودی، انتخاب مواد سازنده مناسب، طراحی پره های حرارتی و نوع پرداخت سطوح جامد از جمله موارد موثر در مقاومت حرارتی و بازده چاه حرارتی هستند. امروزه افزایش توان بیش از حد چیپ های الکترونیکی، نیازمند سیستم خنک کننده با قابلیت انتقال حرارت بالاتر می باشد. با توجه به اینکه فن آوری های خنک کاری مرسوم به آستانه بازده ماکزیمم خود رسیده اند، لازم است که از روش های نوین برای افزایش بیش از پیش نرخ انتقال حرارت استفاده نمود. چاه گرمایی به گونه ای طراحی شده است که سطح در تماس با محیط خنک کننده پیرامون آن مانند هوا و یا سیال مبرد درون آن بیشینه شود. سرعت سیال مورد استفاده، انتخاب ماده و پرداخت سطح، فاکتورهایی هستند که بر بازده چاه گرمایی اثر می گذارند. چسب حرارتی یا گریس حرارتی توان چاه گرمایی را با پر کردن شکاف های هوای بین چاه گرمایی و پخش کننده حرارت بر روی دستگاه بهبود می بخشد. در یک چاه گرمایی پره ای(fin heat sink)، پره ها به شکل های متفاوتی بر روی پایه دستگاه قرار گرفته اند. این پره ها ممکن است به شکل پین های استوانه ای، بیضوی و یا مکعبی باشند. این نوع از چاه های گرمایی پره ای، از رایج ترین و کاربردی ترین انواع چاه های گرمایی در بازار هستند. نوع دیگری از نحوه قرارگیری پره ها در چاه گرمایی به صورت مستقیم و کشیده است، به این معنی که پره ها در تمام طول چاه گرمایی کشیده شده اند و همچنین با فاصله های یکسان در کنار هم قرار گرفته اند، که در این حالت نیز پره ها می توانند به شکل کاملا صاف و یا فاصله قیفی شکل بر روی پایه قرار بگیرند. به طور کلی، هرچه سطح آزاد یک چاه گرمایی بیشتر باشد، بازده آن نیز افزایش پیدا می کند، درنتیجه میتوان دریافت که هدف از طراحی و ساخت یک چاه گرمایی پره ای، ایجاد بیشترین سطح آزاد ممکن در یک حجم معین است.

روش های ساخت هیت سینک ها:

اغلب هیت سینک هایی که در آن از سیال هوا استفاده می شود، به روش های زیر ساخته می شوند:

1-اکستروژن

2-ریخته گری

3-پوندزنی

4-آهنگری.

۵- ماشین کاری.

در روش ساخت هیت سینک ها، صاف بودن سطح هیت سینک مهم است. میزان استاندارد در صنعت، برای صافی یک هیت سینک اینچ بر اینچ است. روش ساخت هیت سینک ها اساساً به نوع ماده ای که هیت سینک از آن ساخته می شود بستگی دارد. هنگامی که آلومینیوم، به عنوان ماده ی سازنده هیت سینک درنظرگرفته می شود، روشهای مختلفی برای ساخت وجود دارد. یکی از این روش های اکستروژن است. در واقع اکستروژن یکی از پرکاربردترین روش ساخت هیت سینک های آلومینیومی است. اکستروژن بدین صورت است که در آن یک شمش آلومینیومی داغ داخل یک نازل تحت فشار قرار می گیرد. آلومینیوم بیرون آمده می تواند در اندازه های مختلفی استفاده شود. از دیگر روش های ساخت هیت سینک های آلومینیومی، به ریخته گری و آهنگری می توان اشاره نمود. ریخته گری یکی از روش های فراگیری است که در ساخت انواع هیت سینک ها کاربرد دارد و بدین صورت است که فلز مذاب را به داخل قالب های با دقت بالا، تحت فشار زیاد هدایت می کنند. این قالب ها قابلیت توان تولید هندسه های پیچیده و مشکل با دقت زیادی را دارند برای ساخت هیت سینک های مسی، می توان از روش ریخته گری استفاده کرد. یکی از معایب هیت سینک های مسی، هزینه و وزن بالای آنها است که تقریبا وزن یک هیت سینک مسی 3.3 برابر بیشتر از همان هیت سینک از جنس آلومینیوم است. رسانش از طریق هیت سینک به وسیله ی کاهش ضخامت پایه هیت سینک و همچنین از طریق افزایش سطح تماس پره ها، می تواند افزایش یابد. ساختن پره های نازک مسی بسیار سخت است و از طریق اکستروژن و ریخته گری ممکن نیست.

تشکیل نقاط داغ در هیت سینک:

معمولاً سطح پایه هیت سینک از سطح منبع گرما بیشتر است و این اختلاف سطحی که وجود دارد، باعث به وجود آمدن یک مقاومت گرمایی بین دو سطح تماسی می شود. هرچه این مقاومت بیشتر باشد نقاط داغ با شدت بیشتری روی سطح قطعه تشکیل می شوند.

شیوه قرار گیری فن در هیت سینک ها:

برای قراردادن فن، در جابجایی اجباری به منظور انتقال حرارت بیش تر، دو حالت وجود دارد:

۱- SISE در این حالت، فن در کنار هیت سینک قرار گرفته و سیال از یکطرف به داخل هیت سینک به وسیله فن وارد می شود و از طرف دیگر خارج می شود.

۲- TISE در این حالت، فن در بالای هیت سینک قرار می گیرد و هوا را از قسمت بالای هیت سینک می دمد و هوا از ابتدا و انتهای هیت سینک خارج می شود. در جریان برخوردی به دلیل برخورد هوا با سرعت، ضخامت لایه مرزی کم است و به همین دلیل انتقال حرارت بیشتر و راحت تر صورت می گیرد.

طبق آزمایش هایی که انجام شده است، قرار دادن پره در بالای هیت سینک می تواند در افزایش انتقال حرارت تا ۲۰ درصد مؤثر باشد.

انتقال حرارت:

انتقال انرژی گرمایی از دمای بالا به دمای پایین را انتقال حرارت می گویند. شرط انتقال گرما بین دو نقطه وجود اختلاف دما یا به عبارتی گرادیان دما بین آن دو نقطه است. انتقال حرارت به سه روش انجام می شود: هدایت(conduction)، همرفت(convection) و تابش(radiation). روش های هدایت و همرفتی نیاز به محیط مادی دارند اما انتقال حرارت تابشی نیاز به محیط مادی نداشته و همیشه بین اجسامی که اخلاف دما دارند رخ می دهد.انتقال حرارت به روش جابجایی یا همرفت هنگامی صورت می گیرد که گاز یا مایعی با جسم جامدی در تماس مستقیم باشد و از آن حرارت گرفته یا به آن حرارت بدهد. در این پدیده مولکولهای سیال متحرک بوده و پس از تغییر دما که باعث تغییر خواص فیزیکی آنها می ش ود جابجایی فیزیکی انجام شده باعث آمیختگی و جابجا شدن سیال و در نتیجه انتقال انرژی حرارتی می شوند. فرآیند جابجایی تنها در گازها و مایعات که مولکولهای آنها توانایی جابجاشدن را دارند، امکانپذیر است. همچنین خواص فیزیکی سیال، مساحت سطوح تماس، وضعیت هندسی جسم، اندازه اختلاف دما بین سطح و سیال و پارامترهای دیگر، در میزان انتقال حرارت مؤثرند. بنابراین انتقال حرارت جابجایی فرآیندی بسیار پیچیده و بررسی آن به دقت زیاد نیازمند است.

جابجایی حرارتی به دو گونه صورت می پذیرد، جابجایی آزاد یا طبیعی و جابجایی اجباری. در جابجایی آزاد روند جابجایی، تنها به دلیل بروز اختلاف چگالی لایه های مختلف سیال در اثر تغییر دمای آن روی می دهد. بدین ترتیب که چگالی لایه های پایینی سیال در اثر گرم شدن کاهش یافته و سپس سیال به طرف بالا به حرکت در می آید. مقدار سیالی که جابجا می شود تابع جنس سیال، اندازه اختلاف دما و حجم فضایی است که سیال در آن قرار دارد . اما در جابجایی اجباری نیروی خارجی وارد شده بر سیال (مانند وزش باد، استفاده از باد بزن، پمپ یا دمنده ها) باعث جابجایی مولکول های سیال و در پی آن انتقال حرارت می شود. جابجایی نیز بسته به اینکه سیال روی یک سطح و یا داخل یک کانال به حرکت درآید خود به دو نوع خارجی و داخلی مشخصه های بسیار متفاوتی از خود نشان می دهد.

هدایت و جابجایی از آن جهت مشابه می باشند که هر دو مکانیزم نیاز به وجود یک ماده واسطه دارند. اما اختلاف آنها این است که جابجایی نیاز به وجود حرکت سیال دارد. انتقال حرارت از درون یک جامد همواره توسط هدایت صورت می گیرد، چرا که مولکول های یک جامد در موقعیت های نسبتا ثابتی از یکدیگر باقی می مانند. با این وجود انتقال حرارت درون یک مایع یا گاز می تواند بسته به وجود هر نوع سیال حجمی توسط هدایت یا جابجایی صورت گیرد. در حضور حرکت سیال انتقال حرارت در اثر جابجایی بوده و در غیاب آن توسط هدایت می باشد.

بنابراین، هدایت در یک سیال را می توان به صورت حالت حدی جابجایی متناظر با حالت سیال ساکن در نظر گرفت. انتقال حرارت جابجایی با توجه به این حقیقت که شامل حرکت سیال و انتقال حرارت هدایتی می باشد پیچیده است. حرکت سیال باعث بهبود انتقال حرارت می شود چرا که حرکت سیال ، قسمت های عمده داغ تر و سردتر را به برخورد با یکدیگر درآورده، شروع کننده نرخ انتقال حرارت بیشتر با تعداد محل های بیشتر انتقال حرارت در سیال می باشد . بنابراین نرخ انتقال حرارت به روش جابجایی در یک سیال بسیار بیشتر از نرخ انتقال حرارت به روش هدایت می باشد. در حقیقت ، هر چه سرعت سیال بیشتر باشد، نرخ انتقال حرارت بیشتر است. تجربه نشان می دهد که انتقال حرارت جابجایی به شدت به خواصی از سیال شامل ویسکوزیته دینامیکی، هدایت گرمایی، چگالی، گرمای ویژه و سرعت سیال بستگی دارد. انتقال حرارت همچنین به هندسه و زبری سطح جامد و همچنین نوع سیال جاری بستگی دارد بنابراین انتظار می رود که روابط انتقال حرارت جابجایی به خاطر وابسته بودن به این همه متغیر، پیچیده باشد. این عجیب نیست چرا که جابجایی پیچیده ترین مکانیزم انتقال حرارت می باشد.

در جابجایی طبیعی عوامل طبیعی چون شناوری باعث جابجایی سیال می شوند. حرکت سیال در جابجایی اجباری کاملا محسوس است، چرا که یک فن یا یک پمپ قادر است که اندازه حرکت کافی را به سیال اعمال کرده و آن را در جهتی خاص به حرکت در آورد. با این وجود حرکت سیال در جابجایی طبیعی غالباً محسوس نیست و این به دلیل پایین بودن سرعت ذرات است. ضریب انتقال حرارت جابجایی به شدت تابعی از سرعت است، یعنی بالاتر بودن سرعت به مفهوم بزرگتر بودن ضریب انتقال حرارت جابجایی می باشد. در جابجایی طبیعی سرعت سیالات عملا کم و در حدود کمتر از متر در ثانیه است. بنابراین ضریب های انتقال حرارت در جابجایی طبیعی معمولا بسیار کوچکتر از ضریب های متناظر در جابجایی اجباری است. امروزه هنوز بعضی از انواع تجهیزات انتقال حرارت برای عملکرد تحت شرایط جابجایی طبیعی (و نه جابجایی اجباری) طراحی می شوند، چرا که جابجایی طبیعی نیاز به استفاده از دستگاه محرک سیال ندارد. بسیاری از کاربردهای متداول انتقال گرما شامل جابجایی طبیعی به عنوان مکانیسم اصلی انتقال گرما می باشند، مانند: سرمایش تجهیزات الکترونیک مثل ترانزیستورهای قدرت، تلویزیون و ویدئو، انتقال گرما از بخاری ها یا رادیاتورهای بخار آب، انتقال گرما از سیم پیچ های پشت یخچال و خطوط انتقال قدرت و انتقال گرما از بدن حیوانات و انسان جابجایی طبیعی حالت ترجیحی انتقال حرارت است چرا که شامل هیچ قطعه متحرکی مانند خود قطعات الکترونیکی نیست. با این وجود در حالت جابجایی طبیعی قطعاتی وجود دارد که احتمال کارکرد آنها در دماهای بالاتر، کمتر است و بنابراین قابلیت اعتماد پایین می آید. انتخاب مناسب چشمه گرمایی می تواند دمای کارکرد قطعات را به مقدار قابل توجهی کاهش داده و بنابراین امکان خرابی را کاهش می دهد.

هدایت:

انتقال حرارت از طریق هدایت در یک جسم جامد ، در اثر اختلاف درجه حرارت بین دو نقطه از آن جسم صورت می گیرد. در این حالت ذرات جسم تغییرمکان قابل ملاحظه ای ندارند. هدایت در حقیقت انتقال انرژی حرکتی یک مولکول به مولکول مجاور بوده و تنها عامل ایجاد جریان حرارتی در جسم جامد می باشد. قانون هدایت حرارتی اولین بار توسط فوریه ریاضیدان فرانسوی بیان شد که در آن فلاکس حرارتی( انرژی منتقل شده در واحد زمان بر واحد سطح ) در اثر هدایت متناسب است با گرادیان درجه حرارت در امتداد عمود بر سطح. معادله نرخ رسانایی یک بعدی به صورت زیر بیان می گردد :

q’’=-kdT/dx

که در آن “q شار گرمایی (w/m2)، k ضریب رسانایی گرما(w/mk)، dT/dx گرادیان درجه حرارت می باشد.

تشعشع:

تشعشعات مربرط به گرما از خورشید از طریق یک فضای وسیع خلأ و تهی به زمین می رسد و این مسیر را به صورت اشعه ، مانند نور ولی نامرئی طی می کند . هر جسم گرم ، حتی انسان از خود اشعه هایی گسیل می کند . اجسام سرد این تشعشعات مربوط به گرما را جذب می کنند، بنابراین مثل همیشه انتقال خالص تشعشعات مربوط به گرما از جسم گرم به جسم سرد صورت می گیرد . از این رو ، تشعشعات مربوط به گرما همانند نور از طریق تابش و به خط مستقیم منتقل می شود . به همین دلیل، وقتی مقابل آتش می نشینیم، صورت ما از تابش مربوط به گرما سرخ می شود و پشت ما سردتر می شود. کارایی یک جسم در تابش یا جذب به رنگ سطح آن بستگی دارد . جسم سیاه هر تابشی را به سرعت و با کارایی زیاد جذب میکند . توانایی تابش انرژی گرمایی از سطح بستگی نزدیک به توانایی جذب انرژی تابشی توسط آن سطح دارد . جسم سیاه هنگامی که گرم است یک تابنده عالی است. به همین دلیل پره های خنک کننده موتورها را همواره رنگ سیاه می زنند. اما جسم سفیدنه جذب کننده و نه تابشگر خوبی است به عنوان مثال سطح نقره مانند اغلب فلزات همانندجسم سفید عمل می کنند.

برای عایق بندی اتاقک های زیر شیروانی از لایه ورق آلومینیوم نیز استفاده می شود. ورق آلومینیم از تابش گرمای داخل به خارج در زمستان و از تابش گرمای خارج به داخل در تابستان جلوگیری می کند . می دانیم که انتقال گرمای رسانشی و جابجایی نیازمند گرادیان دما در ماده است ولی انتقال گرما توسط تشعشع به ماده نیاز ندارد . تشعشع فرآیند بسیار مهمی است و از نظر فیزیکی شاید جالب ترین نوع انتقال گرما باشد. بسیاری از فرآیندهای گرمایش ، سرمایش ، خشک کردن صنعتی و همچنین روش های تبدیل انرژی نظیر احتراق سوخت فسیلی و تشعشع خورشیدی با فرآیند تشعشع سر و کار دارند . قانون تشعشع حرارتی استفان – بولتزمن در مورد جسم سیاه به صورت زیر بیان می شود :

q=σA(T14-T24)

در رابطه فوق T14و T24 به ترتیب درجه حرارت جسم گرم و سرد(k)، σ ثابت بولتزمن که مقدار آن 5.699×10-5 (W/m2.k4) می باشد. A نیز مساحت سطح(m2) است.

جابجایی:

برای انتقال گرما بین سطح و سیالی متحرک، که دمای آنها باهم متفاوت است، از واژه جابجایی استفاده می شود. انتقال گرمای جابجایی از دو مکانیزم تشکیل می شود یکی انتقال انرژی ناشی از حرکت تصادفی مولکول ها (پخش) و دیگری انتقال انرژی بر اثر حرکت توده سیال (ماکروسکوپیک). در نزدیکی سطح که سرعت خیلی کوچک است، انتقال حرارت به صورت دیفیوژن صورت می گیرد . به تدریج که از سطح دور می شویم انتقال حرارت به وسیله حرکت توده سیال شکل می گیرد. در این نوع از انتقال حرارت قانون سرمایش نیوتن به صورت زیر برقرار است :

dQ/dt=hA(Ts-T∞)

h: ضریب انتقال حرارت جابجایی(w/m2.k).

A: مساحت مقطعی که انتقال حرارت از آن انجام می گیرد(m2).

Ts: دمای سطح جسم(k).

T∞: دمای محیط(k).

جابجایی براساس طبیعت جریان به صورت زیر طبقه بندی می شود.

جابجایی اجباری(forced convection):

اگر جریان توسط عوامل خارجی مانند فن یا پمپ ایجاد شود و همچنین هنگامی که جسم در مقابل جریان هوا با دمای بیشتر یا کمتر از خود جسم قرار می گیرد، این جریان به وجود می آید. به عبارت دیگر در اثر جریان هوا و اختلاف دمای سیال و جسم، انتقال حرارت بین جسم و سیال صورت می گیرد. به عنوان مثال پره های یک وسیله الکترونیکی در اثر جریان هوای ایجاد شده فن یا پنکه خنک کاری می شوند.

جابجایی آزاد:

اگر جریان توسط نیروهای غوطه ور در سیال ایجاد شود جابجایی آزاد گفته می شود که نتیجه تغییر جرم مخصوص سیال می باشد، به عنوان مثال گرمایش هوای منزل با استفاده از بخاری برقی. در فرآیندهایی از جابجایی علاوه بر اثرات فوق ، تبادل گرمای نهان نیز وجود دارد (جوشش و تقطیر) که مربوط به تغییر فاز بین حالت های مایع و بخار سیال می باشد. سرعت شارش در همرفت آزاد، بسیار کوچکتر از همرفت اجباری است ، لذا انتقال گرما از طریق جابجایی آزاد نسبت به اجباری بسیار کمتر است. در این نوع از جریان ها ، میدان جریان کاملا وابسته به دما می باشد.

تغییر فاز:

اگر انتقال حرارت با تغییر فاز سیال همراه شود نیز از نوع جابجایی در نظر گرفته می شود. علت این نامگذاری ، حرکت القا شده به سیال در طول فرآیند تغییر فاز است، مثل بالا رفتن حباب های بخار در طول جوشش و یا پایین آمدن قطرات آب در طول کندانس و همچنین حرکت سیال در هنگام ذوب و انجماد . در این پژوهش فرآیند انجماد مورد توجه قرار گرفته است. در فرآیند انجماد ، ماده دارای تغییر فاز خواهد بود. بنابراین ، در طول فرآیند مرز جدا کننده دو فاز مختلف پیشرفت کرده و در حال حرکت می باشد. خواص انتقالی درنتیجه اختلاف کلی نرخ هایی از انتقال انرژی، جرم و ممنتوم از یک فاز به فاز دیگر بطور قابل ملاحظه ای بین فازها تغییر می کنند. در این مسائل موقعیت مرز متحرک نمی تواند به صورت دقیق تشخیص داده شود ، اما باید به عنوان عامل مهم تشکیل دهنده ای در حل تعیین شود.

رایج ترین روش خنک کاری تراشه های کامپیوتری که امروزه مورد استفاده قرار می گیرد، روش چاه حرارتی یا سینک و فن است. اساس کار این روش در ترکیب یک پخش کننده حرارت(heat spreader) و انتقال حرارت جابجایی اجباری خلاصه شده است. این پخش کننده حرارت معمولا به شکل یک چاه حرارتی فلزی است که روی آن پره ایجاد شده و بر روی سطح مورد خنک کاری (که عموما سطح یک ریزپردازنده است) قرار می گیرد. بر روی چاه حرارتی نیز یک فن قرار می گیرد که با چرخش آن، هوا به صورت جابجایی اجباری لابلای پره ها به جریان در می آید و نرخ انتقال حرارت را افزایش می دهد.

سیستم هیت سینک و فن در گروه روش های فعال قرار می گیرد. همچنین اگر یک دماسنج دمای سطح مورد خنک کاری را اندازه بگیرد و بر اساس آن سرعت فن را تنظیم کند، این سیستم وفقی خواهد بود. این سیستم با داشتن نسبت قیمت به کارایی کم، مصرف توان به نسبت پایین و فضای کمی که اشغال می کند، به طور موفقی توانسته پاسخگوی نیازهای صنایع کامپیوتری و الکترونیکی باشد. همچنین قابلیت اطمینان در این نوع سیستم ها زیاد است، چرا که عمر بالایی دارند و با توجه به طراحی به نسبت ساده و نداشتن قطعات مکانیکی و متحرک زیاد، خرابی آنها به ندرت اتفاق می افتد. خرابی این سیستم معمولا به دلیل از کار افتادن فن آن در اثر جمع شدن گرد و خاک در لابلای پره های آن اتفاق می افتد که در بعضی موارد باعث ایجاد تولید صدای نامطلوب نیز می شود.

نرم افزار ABAQUS:

نرم افزار ABAQUS مجموعه ای از برنامه های مدلسازی قدرتمند مهندسی است که بر پایه روش اجزای محدود بنا نهاده شده و می توانند مسائلی با طیف گسترده از یک تحلیل خطی نسبتاً ساده تا تحلیل های غیرخطی بسیار پیچیده را حل کند. نرم افزار ABAQUS شامل المان های گسترده ای است که می تواند هر نوع هندسه ای را به صورت مجازی مدلسازی کند. همچنین این برنامه شامل الگوهای گسترده ای از مدل های رفتاری ماده است که می تواند رفتار اغلب مصالح مهندسی مانند فلزات، لاستیک، پلیمرها، کامپوزیت ها، بتن مسلح، فوم های شکننده و حتی مسائل ژئوتکنیکی مثل خاک و سنگ را نیز مدلسازی کند. باتوجه به این که ABAQUS یک ابزار مدلسازی عمومی و گسترده می باشد، استفاده از آن تنها محدود به تحلیل های مکانیک جامدات و سازه (تنش-کرنش) نمی شود. این نرم افزار می تواند مدلسازی مسائلی با تنوع فراوان همانند انتقال حرارت، انتشار جرم، مدیریت حرارت اجزای الکتریکی(تحلیل های کوپله حرارتی)، مسائل مربوط به صوت، مکانیک خاک (تحلیل های کوپله ای جریان آب منفذی تنش) و تحلیل های پیزوالکتریک را انجام دهد. نرم افزار ABAQUS قابلیت های گسترده ای را برای مدلسازی در کاربردهای خطی و غیرخطی فراهم می کند. مسائلی که دارای اعضای متعدد و مصالح مختلف هستند را می توان با تعریف هندسه هر جز و اختصاص دادن مصالح تشکیل دهنده آن و سپس تعریف اندرکنش بین این اجزا مدلسازی کرد. در تحلیل های غیرخطی ABAQUS به صورت خودکار نمو بار و رواداری همگرایی مناسب را انتخاب و به طور پیوسته در طول تحلیل این پارامترها را تنظیم می کند تا از به دست آمدن نتایج دقیق اطمینان حاصل شود.

مبانی نرم افزار ABAQUS:

یک تحلیل کامل اجزای محدود در نرم افزار ABAQUS معمولا از سه مرحله تشکیل شده است:

١- مرحله پیش از پردازش (ABAQUS/CAE)

در این مرحله شما باید مدل مساله را ساخته و یک فایل ورودی ABAQUS ایجاد کنید. مدل را معمولا می توان به صورت گرافیکی با استفاده از ABAQUS/CAEو یا سایر پیش پردازنده ها ایجاد کرد.

۲- مرحله پردازش (استاندارد و یا صریح ABAQUS):

پردازش که معمولا به صورت یک پروسه در پس زمینه اجرا می شود، مرحله ای است که در آن ABAQUS استاندارد و یا صریح مسئله عددی را که در مدل تعریف شده حل می کند.

۳- مرحله بعد از پردازش (ABAQUS/CAE):

ارزیابی نتایج را می توان پس از اتمام مرحله پردازش یعنی وقتی که تنش ها، تغییر مکان ها و سایر متغیرهای اساسی محاسبه شده اند انجام داد. ارزیابی معمولا با استفاده از ماژول گرافیک ساز یا سایر پس پردازنده انجام می شود.

محصولات نرم افزار ABAQUS

نرم افزار ABAQUS دارای سه بخش اصلی جهت تحلیل مسائل می باشد:

Abaqus/Standard

Abaqus/CAE

Abaqus/Explicit

Abaqus/Standard یک دستورالعمل حل عمومی اجزاء محدود می باشد که می تواند مسائل خطی یا غیرخطی مختلفی شامل پاسخ استاتیکی، دینامیکی، حرارتی و یا الکتریکی اجزای یک الگو را تحلیل کند.

Abaqus/Explicit یک دستورالعمل ویژه ای برای حل مسائل اجزاء محدود می باشد که از روش دینامیکی صریح در حل عددی استفاده می کند. این روش برای تحلیل مسائل کوتاه و گذرا دینامیکی مانند برخورد و انفجار مناسب است، همچنین برای تحلیل مسائل با درجه غیرخطی بالا شامل تغییر شرایط تماس نظیر فرآیند فورج، مناسب است.

Abaqus/CFD دستورالعملی برای حل محاسبات دینامیکی مایعات است. این روش می تواند دسته وسیعی از مسائل جریان تراکم ناپذیر شامل جریان ورقه ای و آشفته، جریان همرفت حراراتی و تغییر شکل اجزاء را حل کند.

Abaqus/CAE محیط گرافیکی و در واقع قسمتی از Abaqus است که کاربر با آن سر و کار دارد. در این قسمت الگوسازی هندسی، تعریف خواص ماده و اختصاص دادن آن به قطعه مورد نظر، مونتاژ قطعات در صورت لزوم، تعیین بارگذاری و شرایط مرزی و درنهایت شبکه بندی مدل انجام می گیرد.

نرم افزار Abaqus/CAE به چند محیط تقسیم شده است و هر بخش، قسمتی از روند الگوسازی را بر عهده دارد. به عنوان مثال، محیط هایی برای تعریف هندسه الگو، خصوصیات مصالح و تولید شبکه بندی اختصاص داده شده است. با انتقال از یک محیط به محیط دیگر و انجام عملیات الگوسازی مرتبط با آن و تکرار تا آخرین محیط، مدل اجزا محدود ساخته خواهد شد. زمانی که ساختن الگو به اتمام رسید، نرم افزار Abaqus/CAE یک فایل ورودی می سازد و الگوی ساخته شده را به بخش پردازشگر نرم افزار تحویل می دهد.

پردازنده های Abaqus استاندارد و صریح فایل ورودی را خوانده و تحلیل را انجام می دهند و در حین تحلیل پیام هایی را به Abaqus/CAE انتقال می دهد تا کاربر در جریان روند تحلیل قرار گیرد. سپس پایگاه داده اطلاعات خروجی ساخته می شود. درنهایت از ماژول Visualization برای خواندن از پایگاه داده اطلاعات خروجی و نمایش آن استفاده می شود.

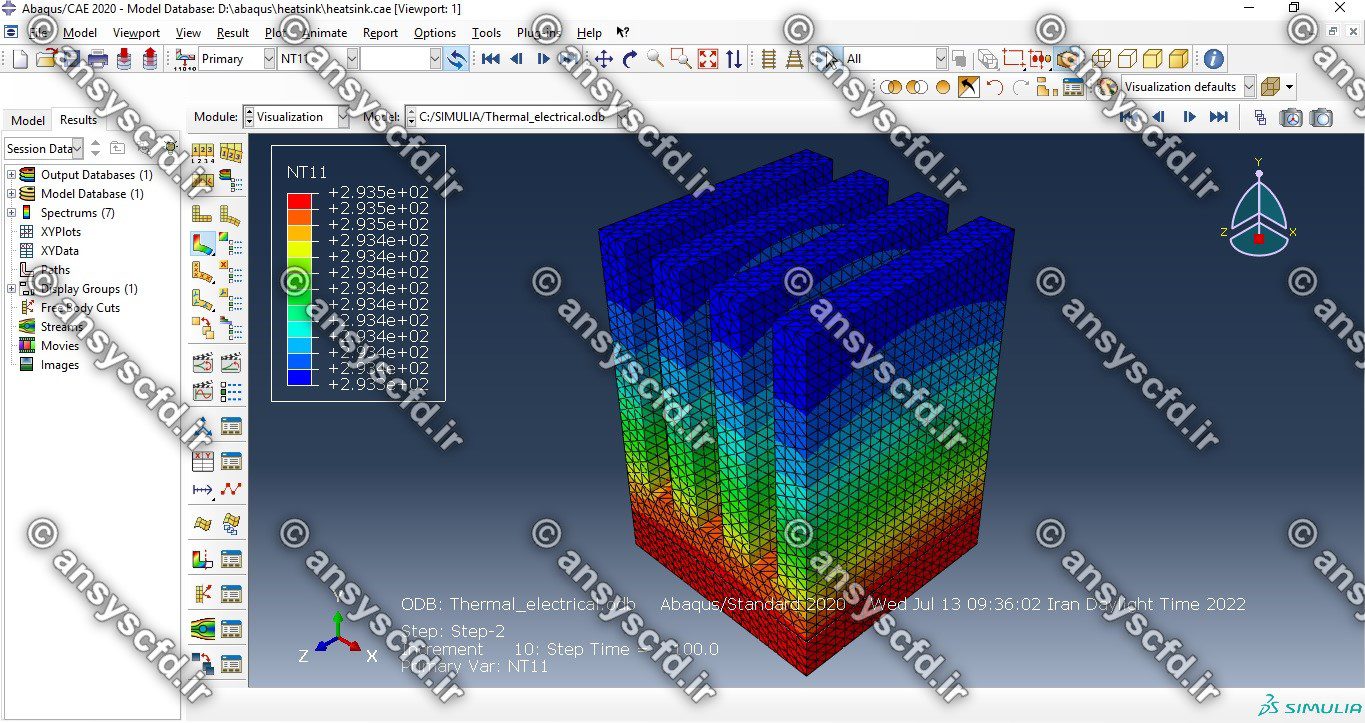

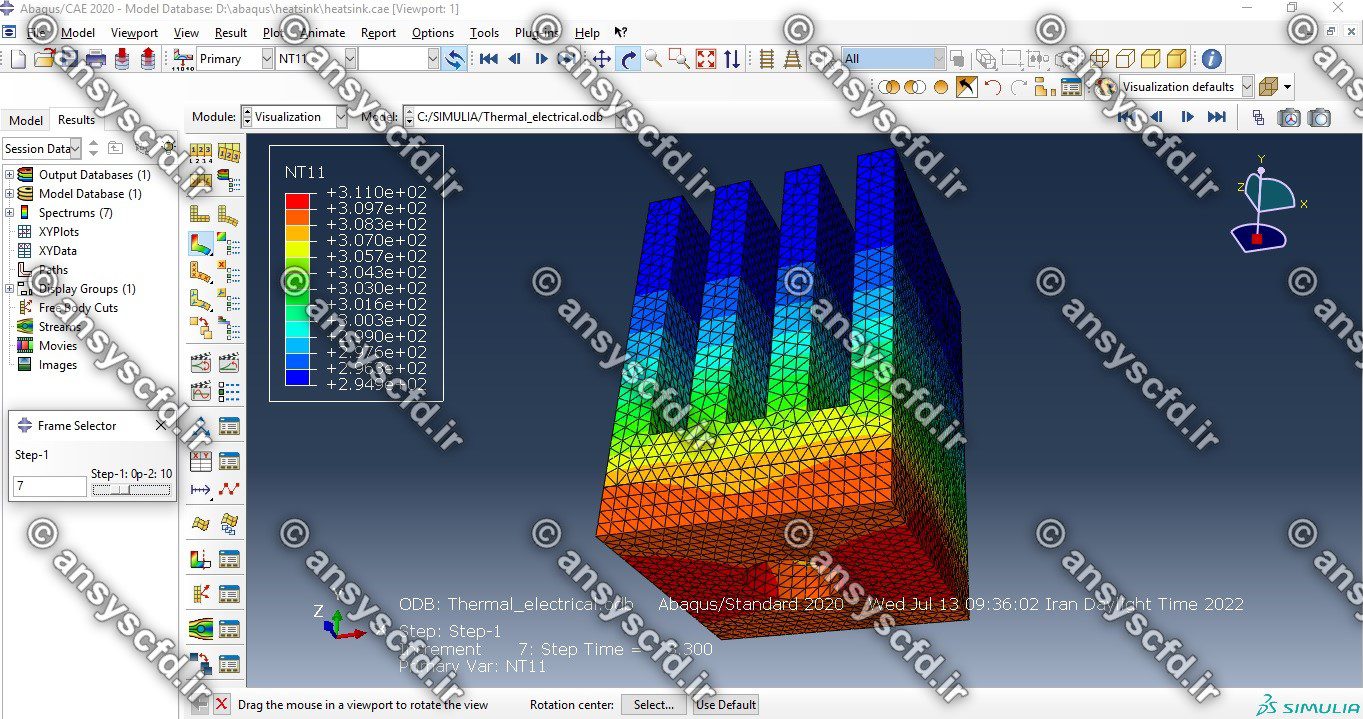

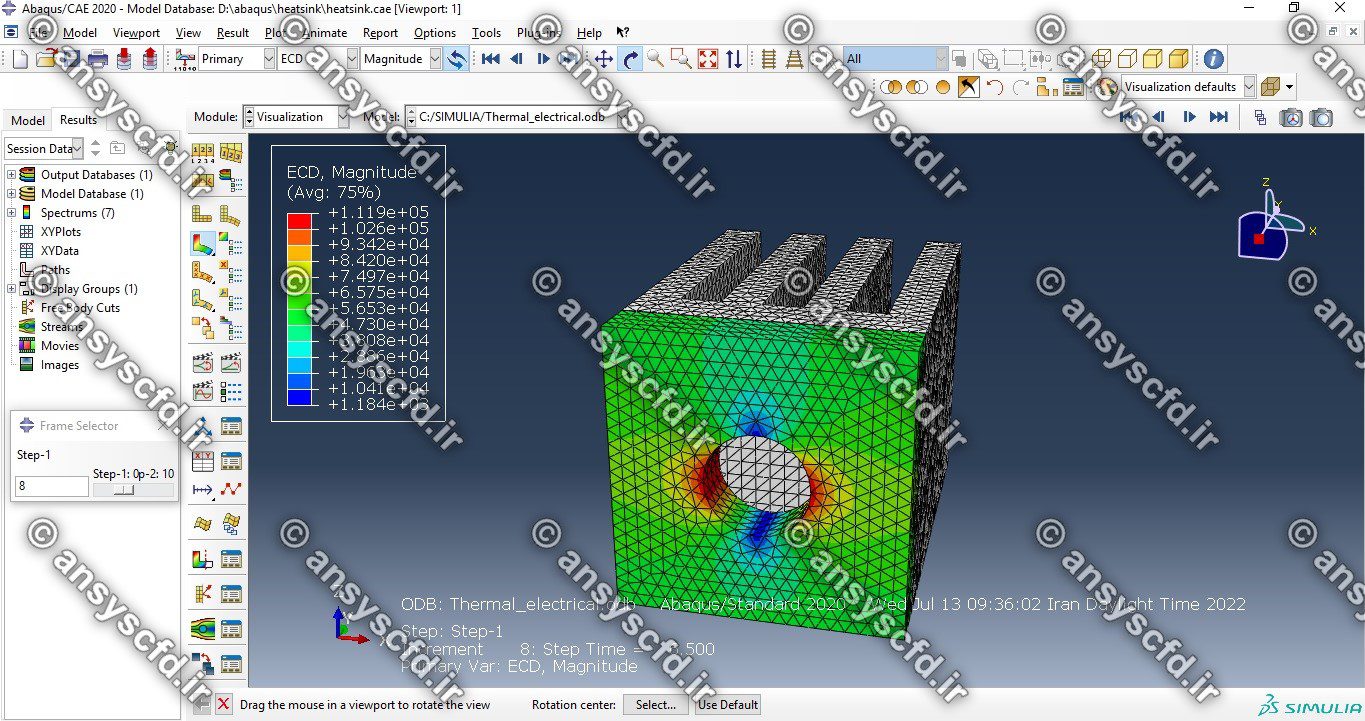

شرح پروژه:

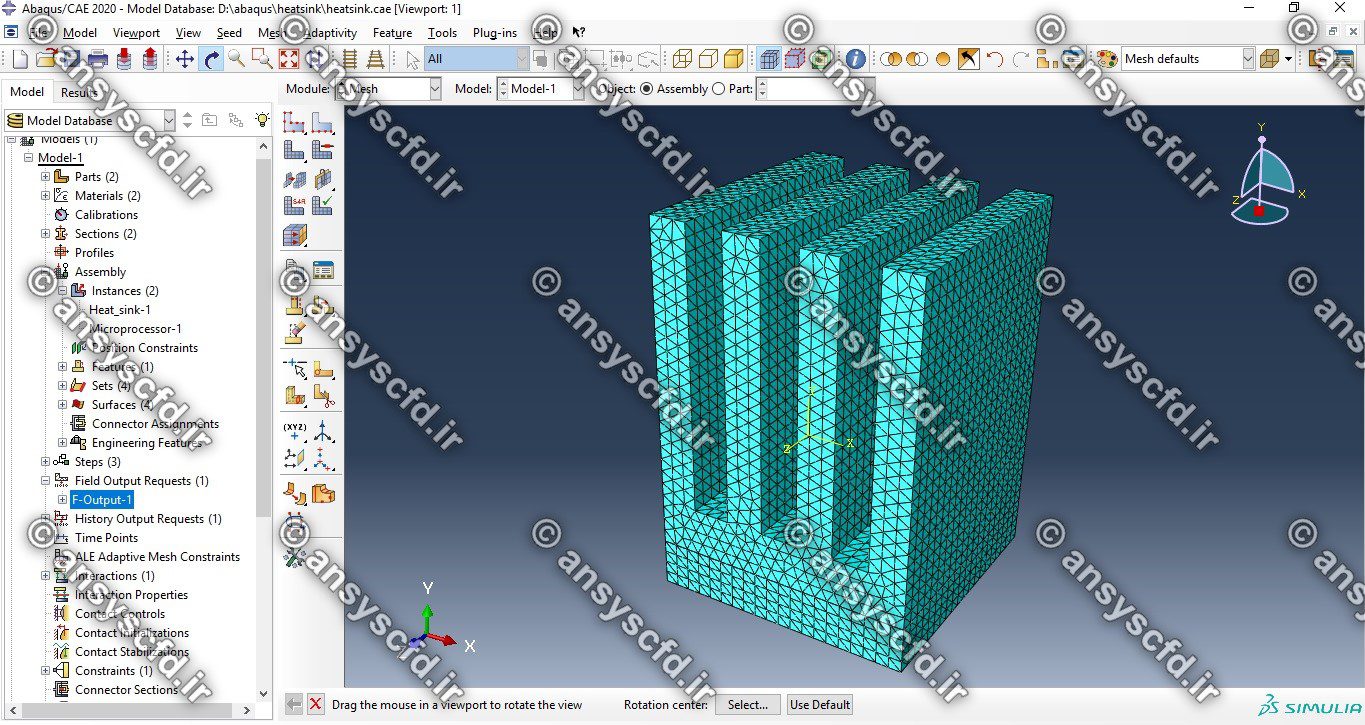

در این پروژه شبیه سازی تحلیل حرارتی در هیت سینک آلومینیومی با صفحه پایه مسی در نرم افزار آباکوس(ABAQUS) انجام شده است.

مدلسازی:

مواد و متریال:

جنس بدنه هیت سینک از آلومینیوم و جنس صفحه پایه از مس می باشد.

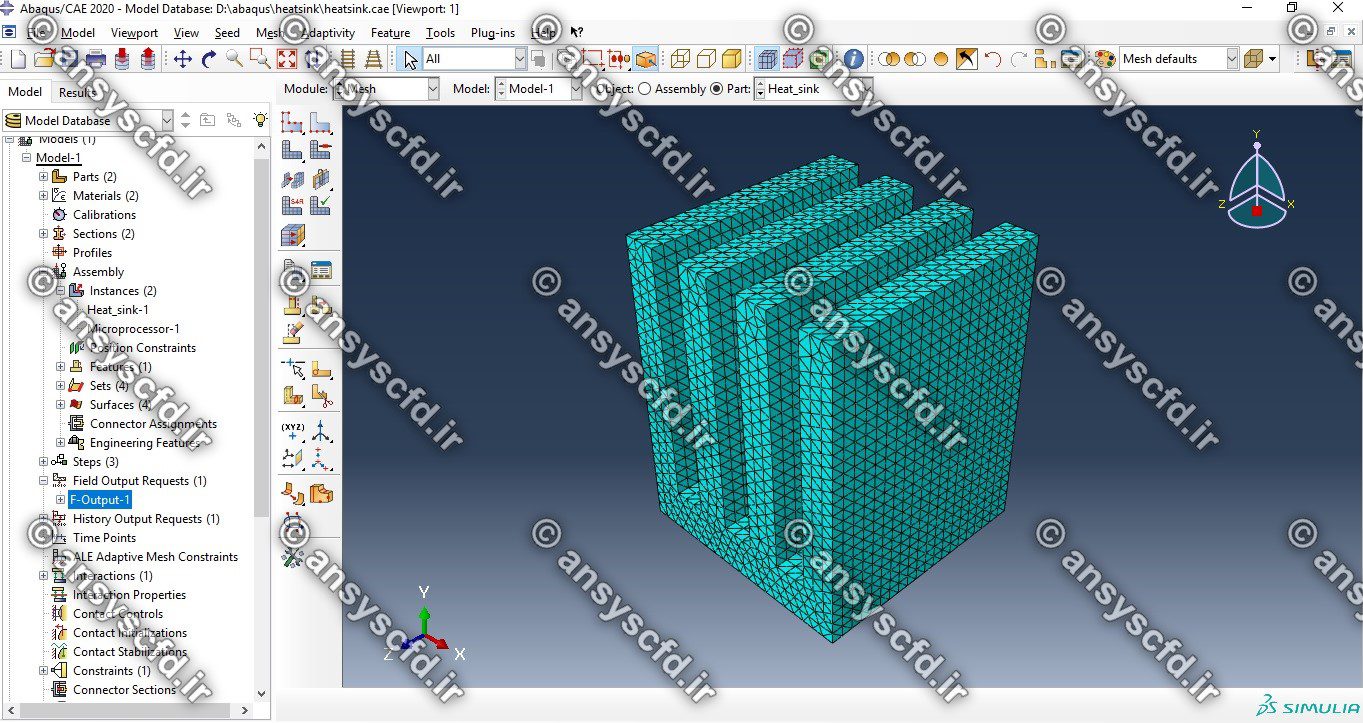

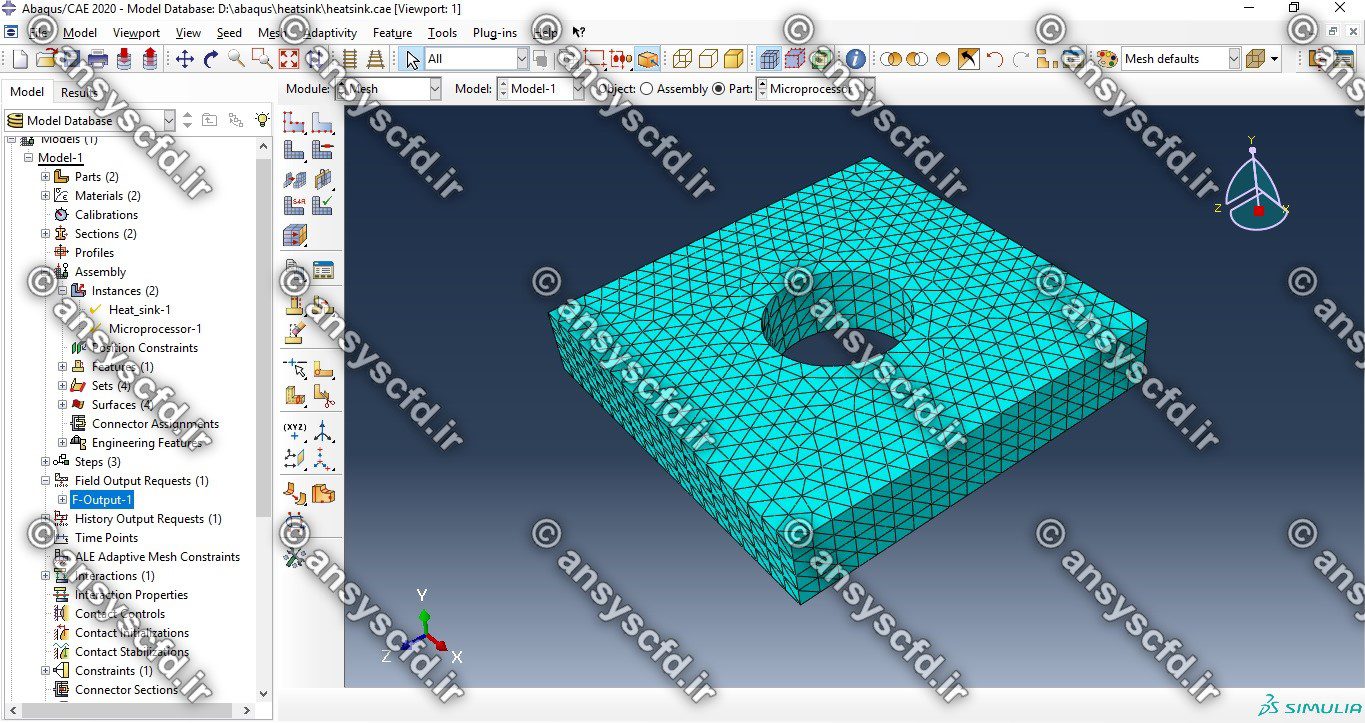

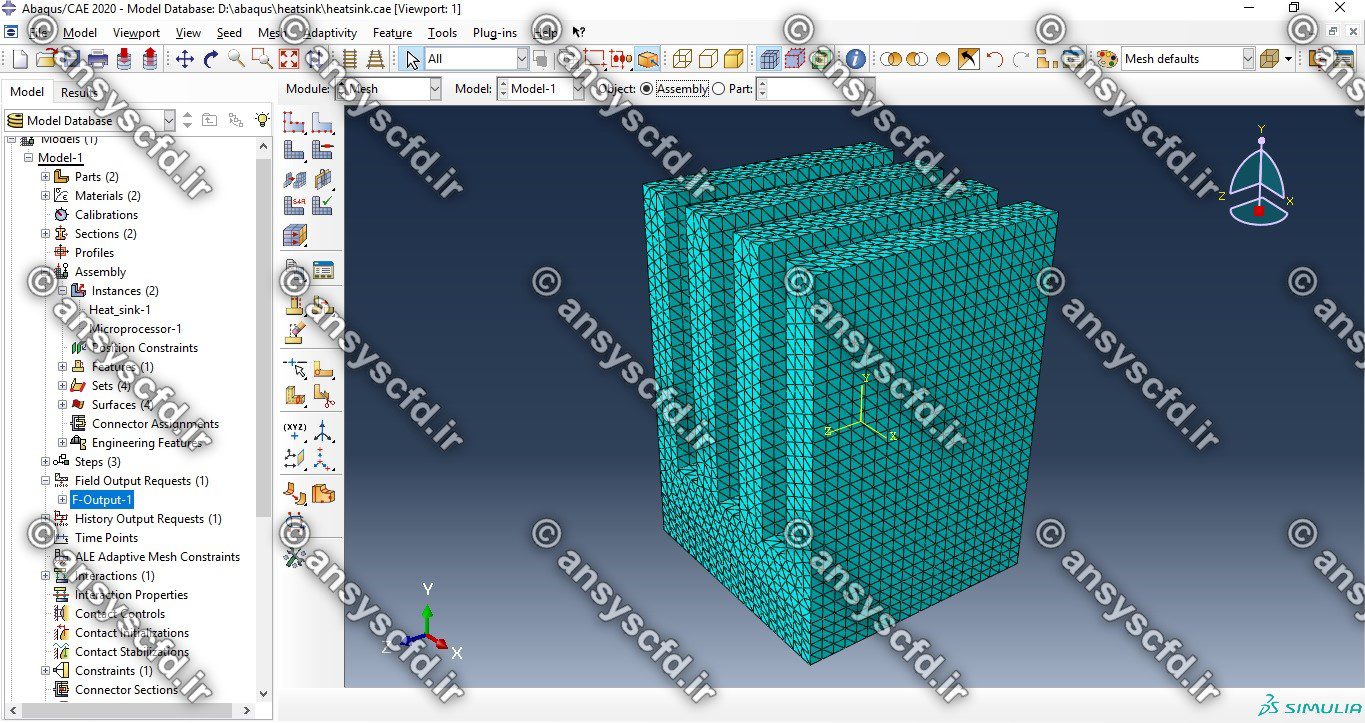

مش بندی و شبکه بندی:

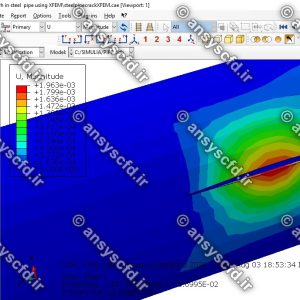

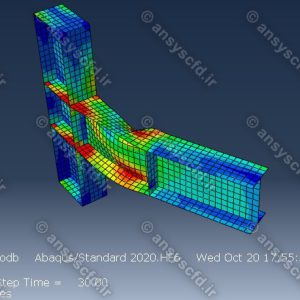

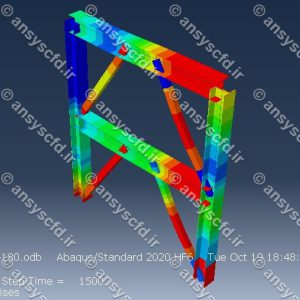

نمونه نتایج شبیه سازی: