توضیحات

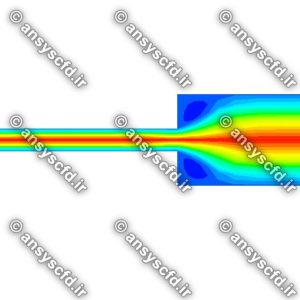

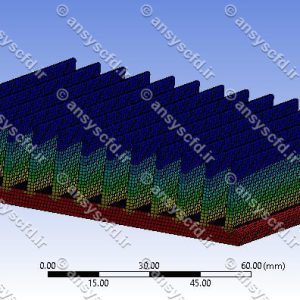

پروژه شبیه سازی جریان درون یک لوله مدور مجهز به نوار مارپیچ و تابیده در نرم افزار فلوئنت

از روشهای افزایش انتقال حرارت انفعالی (passive) استفاده از تجهیزات چرخش جریان نظیر نوارهای پیچشی است که با ایجاد جریانهای چرخشی ثانویه منجر به افزایش اختلاط جریان و افزایش نوسانات متغیرهای جریان آشفته در داخل لوله میشوند. یک نوار پیچشی (به مانند یک روبان که به دور خود پیچیده شده است) می تواند درون لوله با فاصله صفر یا غیرصفر از سطح داخلی قرار گیرد. توجهات به استفاده از این پدیده در رژیم جریانی آشفته روبه افزایش است. استفاده از این مکانیزم همراه با یک نانوسیال ممکن است موجب افزایش انتقال حرارت در حد قابل توجهی شود.

عملکرد دستگاه های حرارتی از یک سو سبب صرفه جویی در انرژی شده و از طرف دیگر می تواند کوچکشدن ابعاد دستگاه ها و درنتیجه کاهش هزینة مواد و ساخت دستگاه را به دنبال داشته باشد. متاسفانه بسیاری از روش های مذکور با ازدیاد سطح در واحد حجم دستگاه امکان پذیر است که این مسئله سبب افزایش افت فشار می شود و با توجه به نیاز به پمپ قوی تر هزینه لازم جهت انتقال سیال بیشتر میگردد. بحث صرفه جویی در مصرف انرژی و مواد تلاش هایی برای تولید تجهیزات مبدل های حرارتی پربازده تر در جهت کاهش هزینه ها گسترش بیشتری یافته است. نتیجه این تلاش ها کاهش ابعاد فیزیکی این تجهیزات برای یک ظرفیت حرارتی مشخص می باشد. بنابراین اصلی ترین اهداف هیدرولیکی- حرارتی، کاهش ابعاد یک مبدل حرارتی مورد نیاز برای یک ظرفیت حرارتی مشخص، افزایش ظرفیت و عملکرد یک مبدل حرارتی موجود با اختلاف دمای کوچکتر یا کاهش قدرت پمپ می باشد.

روش های افزایش انتقال حرارت:

در صنعت خودرو و تبرید، معمولاً سطوح افزایشی در مبدل های حرارتی استفاده می شود. همچنین در صنایع فرآیندی و در تجهیزات پزشکی نیز سعی در استفاده از سطوح انتقال حرارت افزایشی در مبدل های حرارتی می باشد.

روش های مختلفی برای افزایش انتقال حرارت وجود دارد که در سه گروه طبقه بندی میشوند:

الف) روش های فعال

ب) روش های غیرفعال

ج) روش های ترکیبی.

روش های فعال:

در روش های فعال از توان خارجی استفاده می شود. در چنین مواردی از میدان الکتریکی، صوتی و یا ارتعاش سطوح استفاده می شود. در روش فعال از نیرو های خارجی مانند میدان مغناطیسی و یا صوتی و یا از سطوح مرتعش شونده برای برهم زدن لایه مرزی و افزایش تلاطم برای رسیدن به انتقال حرارت بیشتر استفاده می شود.

انواع روش های فعال شامل روش های زیر می باشد:

1-تجهیزات کمکی : نمونه هایی از ابزارهای مکانیکی شامل چرخش مبدل های لوله و اوراق حرارت سطح سبب چرش جریان و افزایش انتقال حرارت می شود.

2-ارتعاش سطح: در جریان تک فاز با ارتعاش در آمدن سطوح سبب افزایش انتقال حرارت می شود.

3-ارتعاش سیال : در جریان تک فاز با ارتعاش در آمدن سیال سبب افزایش انتقال حرارت می شود.

۴-میدان الکتریکی : میدان الکترواستاتیک مانند میدان الکتریکی یا مغناطیسی و یا یک ترکیبی از این دو در سیستم های مبدل حرارتی استفاده شود که باعث اختلاط بیشتر، سبب افزایش انتقال حرارت میشود. این روش در فرآیند انتقال حرارت مایعات دی الکتریک قابل اجرا است.

۵-ارتعاش سیال ورودی : در جریان تک فاز در ورودی مسیر با تزریق سیال خاص به جریان موجب افزایش انتقال حرارت می شود.

6-مکش : با حذف بخار از منافذ سطحی در جریان دو فازی و با گرفته شدن بخار از سیال در جریان تک فازی سبب افزایش انتقال حرارت می شود.

۷-برخورد جت : با عبور جریان گرم و سرد از دسته لوله بطور عمودی و مورب موجب افزایش انتقال حرارت می شود.

روش های غیرفعال:

این روش ها از طریق ایجاد اغتشاش در جریان و یا تغییر رژیم جریان بدون نیاز به نیروی خارجی، موجب افزایش انتقال حرارت می شوند که همواره با افت فشار همراه است. سطوح هندسی خاص و یا افزودنی به سیال برای بهبود انتقال حرارت استفاده می گردد. روش های غیر فعال بدلیل هزینه کمتر معمولا مورد توجه بیشتری قرار دارند. از جمله این روشها می توان از تجهیزات درون لوله ای مانند : شبکه سیم یا برس، نوار پیچیده شده و فنر نام برد. این تجهیزات به راحتی داخل لوله های تبادل گرما قابل استفاده می باشند. البته استفاده از تجهیزات درون لوله ای باعث افزایش نامطلوب افت فشار داخل لوله نیز خواهد شد. امتیاز این وسایل این است که نسبت ارزان هستند، نصب آنها در داخل لوله و همچنین بیرون آوردن آنها به منظور تمیز کردن لوله آسان می باشد. به همین دلیل محققین زیادی از این گونه وسایل برای افزایش انتقال حرارت در مبدل های حرارتی استفاده نموده اند. بدیهی است که این وسایل علاوه بر ضریب انتقال حرارت، افت فشار را نیز افزایش می دهند. از این رو برای داشتن یک اواپراتور با عملکرد مطلوب؛ بدست آوردن ماکزیمم انتقال حرارت در افت فشار بهینه، یکی از اهداف اولیه طراحی محسوب می شود . سطوح با آرایش خاص، مانند استفاده از پوشش زیر بر روی سطوح گسترش یافته، استفاده از ادواتی که در جریان سیال قرار دارند، بکار گرفته می شوند. یکی از روشهای افزایش انتقال حرارت، استفاده از نوار مارپیچ در لوله مبدل های حرارتی می باشد که با افزایش سطح انتقال حرارت در حجم ثابت و همچنین اختلاط بیشتر جریان، انتقال حرارت را بهبود می بخشد.

پنج عاملی که موجب افزایش انتقال حرارت در جریان آرام و درهم با وجود نوار تابیده شده می گردد عبارتند از :

1- افزایش سرعت جریان به دلیل تقسیم شدن مقطع لوله به وسیله نوار

۲- کاهش قطر هیدرولیکی که موجب افزایش ضریب انتقال حرارت می شود

۳- افزایش طول مسیر جریان به دلیل مارپیچی بودن آن

۴- بهبود ضریب انتقال حرارت به دلیل حرکت ثانویه تولید شده توسط نوارمارپیچ

۵- اثرات پره، اگر که نوار کارگذاری شده در لوله دارای اتصال کامل با دیواره لوله باشد.

بزرگترین عامل موثر در این بهبود را می توان در تمایل به اختلاط عرضی در جریان، به دلیل وجود نیروهای جانب مرکز جستجو کرد. هزینه ناشی از استفاده از وسایل افزاینده انتقال حرارت غیر فعال، در برگیرنده هزینه ناشی از افزایش افت فشاری است که نسبت به لوله های ساده ایجاد می نماید، می باشد در حالی که استفاده از وسایل افزایش انتقال حرارت فعال، هزینه ناشی از نیروی خارجی که سبب تغییر جریان داخل لوله در جهت افزایش انتقال حرارت می گردد را شامل می شود.

بطور کلی استفاده از وسایل افزاینده انتقال حرارت غیر فعال در مبدل های حرارتی به دو منظور زیر صورت می پذیرد:

1-افزایش سطح انتقال حرارت

2-افزایش ضریب انتقال حرارت.

هر دو روش فوق را می توان برای سمت پوسته مبدل های حرارتی استفاده نمود، ولی در سمت لوله های مبدل حرارتی، افزایش سطح بسیار محدود است، بنابراین بهبود انتقال حرارت در این بخش از مبدل معمولا با افزایش ضریب انتقال حرارت امکان پذیر است. در بیشتر موارد این هدف با استفاده از وسایل افزاینده انتقال حرارت داخل لوله تحقق می یابد.

انواع مختلفی از این وسایل افزاینده انتقال حرارت داخل لوله موجود می باشد که هر یک از آنها عملکرد مخصوص به خودشان را دارند. این وسایل عبارتند از:

1-نوارهای تابیده : این وسیله سبب چرخش جریان داخل لوله می گردد و در نتیجه سرعت سیال در تماس با جداره لوله را افزایش می دهد.

۲. مفتول های پیچشی: این وسایل به صورت حلقوی بر روی جداره داخلی لوله ها قرار گرفته و سبب از بین رفتن لایه مرزی حرارتی شده و منجر به افزایش ضریب انتقال حرارت داخل لوله می گردد.

٣. شبکه های سیمی : این وسایل شامل شبکه های متعدد سیمی که به دور یک هسته مرکزی بافته شدهاند، می باشند. این وسایل چندین مکانیزم بهبود انتقال حرارتی ایجاد می کنند و برای جریان های آرام داخل لوله پیشنهاد می گردند. ایجاد دمای یکنواخت برای سیال داخل لوله، از بین بردن لایه مرزی حرارتی داخل لوله و افزایش اختلاط سيال داخل لوله، از مکانیزم های افزایش انتقال حرارت این وسایل می باشد.

۴. تغییر سطوح : این روش شامل استفاده از چاله ها، حفره ها و یا خش و از این قبیل، تغییر در سطوح که سبب افزایش انتقال حرارت می شود. این روش بیشتر برای جوشش مورد استفاده قرار می گیرد.

۵. ناهمواری سطوح : ناهموار کردن سطوح سبب افزایش شدت توربولانسی جریان سیال می شود. کاربرد این روش در جریان تک فاز می باشد.

۶. گسترش سطوح : استفاده از سطوح گسترده مانند: فین های ساده سبب برهم زدن میدان جریان سبب افزایش انتقال حرارت می شود.

7-جریان چرخشی : با قرار دادن نوار مارپیچ, نوار فنری شکل در سیر جریان سبب افزایش جریان چرخشی و جریان ثانویه و منجر به افزایش انتقال حرارت می شود. و برای جریان تک فازی و ثانویه کاربرد دارد.

8- تغییر مسیر: با قرار دادن مسیرهایی در امتداد جریان با جابه جایی سیال گرم و سرد بطور غیر مستقیم سبب افزایش انتقال حرارت می شود.

9-لوله های مارپیچ : با قرار دادن لوله های مارپیچ در مسیر جریان سبب چرخش جریان و تولید گردابه و منجر به افزایش انتقال حرارت می شود. و برای جریان تک فازی کاربرد دارد.

۱۰. سطوح شیاردار : با قراردادن سطوح شیار دار در مسیر جریان بطور مستقیم سبب افزایش انتقال حرارت می شود.

11-مواد افزودنی مایع : اضافه کردن ذرات جامد, مواد افزودنی, حباب گازهای مخصوص به سیال تک فازی سبب کاهش کشش سطحی سیال و افزایش انتقال حرارت می شود.

۱۲. مواد افزودنی گازی : اضافه کردن قطرات مایع یا ذرات جامد، در جریان گاز تک فاز یا به عنوان رقیق (سوسپانسیون گاز و جامد) و یا فاز مایع به عنوان سیال متراكم معرفی شده است. هزینه ساخت وسایل افزاینده انتقال حرارت داخل لوله بسیار پائین بوده و نصب آنها در داخل لوله های مبدل های حرارتی به آسانی صورت می گیرد. این وسایل برای افزایش توان عملکردی مبدل هائی که جریان سمت لوله در آنها احتیاج به عملکرد حرارتی بالاتری دارند می تواند مورد استفاده قرار گیرد. علاوه بر آن، در مواقعی که تمیز کردن لوله های مبدل حرارتی مدنظر باشد، این نوع وسایل را می توان به راحتی از لوله های مبدل خارج نمود. مبدل های حرارتی جدیدی که به همراه وسایل افزاینده انتقال حرارت داخل لوله طراحی می شوند فشرده تر(کم حجم تر) از مبدلهای حرارتی لوله ساده می باشند. وجود لوله های کوتاهتر در مبدلهایی که در لوله های آنها از این وسایل استفاده شده است، می تواند سبب گردد که هزینه افزایش افت فشار ناشی از بکار بردن این وسایل جبران گردد.

روش های ترکیبی

هنگامی که دو یا بیشتر از این تکنیک ها به طور همزمان استفاده می شود، سبب افزایش انتقال حرارت میشود. این تکنیک شامل طراحی پیچیده و از این رو دارای کاربردهای محدودتری می باشد.

بهبود انتقال حرارت در داخل لوله ها:

یکی از روش های کاربردی در بهبود انتقال حرارت و کاهش رسوب گرفتگی استفاده از وسایل افزاینده انتقال حرارت درون لوله هاست. این وسایل به آسانی در لوله ها قرار می گیرند و در زمان تعمیرات اساسی هم به راحتی تمیز شده و یا تعویض می گردد. معمولا مهندسان با سیالاتی سروکار دارند که دارای غلظت بالایی هستند و این امر باعث کاهش انتقال حرارت می گردد. هزینه ی زیاد تعویض لوله ها، تقویت احتمال تقاطع دمایی و همچنین ایجاد افت فشاری بالاتر از حداکثر مجاز، از دلایل مهم استفاده از وسایل بهبود دهنده انتقال حرارت می باشد.

این وسایل با اشکال خاصی طراحی شده که درون مبدل قرار می گیرند. ایجاد سرعت های چرخشی در جریان سیال و افزایش اختلاطی مخصوص در نزدیکی دیواره های مبدل در نهایت سبب می شود که سرعت ته نشینی در آنها کاسته شده و از تشکیل لایهی مرزی جلوگیری شود. فرصت نیافتن سیال برای تشکیل لایه ی مرزی که خود از مقاومتهای مهم در برابر انتقال حرارت است، از دلایل عمده افزایش نرخ انتقال حرارت در مبدل های پوسته – لوله است. به علاوه افزایش سرعت شعاعی در جریان سیال داخل لوله باعث نوعی یکنواختی در توزيع دما در طول و در هر مقطعی از لوله می شود. لذا در برخی از مکانیزم های تشکیل رسوب گرفتگی درون لوله های مبدل ها، مانند کک زدن که دلیل اصلی آن به وجود آمدن نقاط داغ موضعی در سطح لوله است، استفاده از این وسایل باعث جلوگیری از این پدیده و در نهایت بهبود انتقال حرارت در طول لوله می شود. پایین آمدن سطح انتقال حرارت و سر و صدای کمتر در کولرهای هوایی با توجه به استفاده از فن با قدرت کمتر، از مزایای دیگر این روش است. روش های غیرفعال داخل لوله مانند استفاده از فنرها، لوله های تابیده، نوارهای تابیده، شبکه های سیمی و میل های جوشکاری شده درون لوله ها در ادامه بررسی می شود.

فنرها:

ایده کاربرد فنرها درون لوله ها را اولین بار چینی ها مطرح کردند که به یکی از موفق ترین ایده های مهندسی تبدیل شد. بر اثر عبور جریان سیال، فنرها حرکت رفت و برگشتی و دورانی دارند که باعث جریان یافتن سیال در راستای شعاعی می شود. این انتقال جرم باعث افزایش حرارت به صورت جابه جایی می شود و از طرفی با از میان بردن لایهی مرزی مقاومت اعمالی آن را کم می کند. لایه ی مرزی یک مقاومت ثابت در امتداد لوله است که با استفاده از این روش ها از میزان آن کاسته شده و مقاومت حرارتی کمتر می شود. در ضمن زاویه دادن به سیال در برخورد با سطح جامد احتمال تشکیل رسوب را کم می کند و حتی در صورت تشکیل شدن، باعث کنده شدن و حالت تمیزکاری خودکار آن می گردد. پدیده رسوب گرفتگی یکی از پرهزینه ترین آسیب هاست که همه ساله در سیستم های صنعتی باعث کاهش میزان انتقال حرارت و افزایش افت فشار و کاهش توان عملیاتی و افزایش مصرف سوخت می گردد. لایهی مرزی با نگهداشتن سیال و کم شدن سرعت سیال باعث رسوب گرفتگی در لوله می شود، ولی با حضور فنر در لوله لایه مرزی تشکیل نشده و باعث کاهش رسوب گرفتگی می شود.

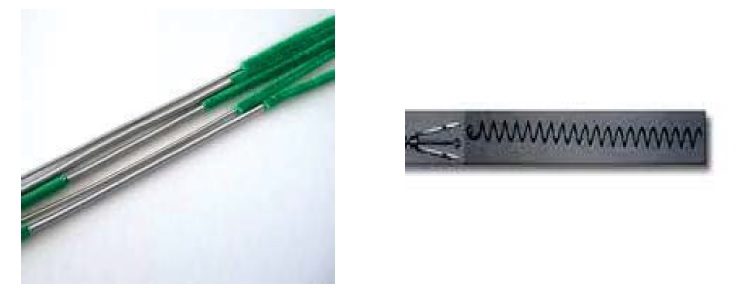

شکل فنرهای فشرده با گام های مختلف.

از معایب استفاده از فنرها افزایش افت فشار در لوله و نیز مشکل تمیزکردن لوله می باشد. از این وسیله بیشتر برای اختلاط لایة مرزی حرارتی روی دیواره لوله برای افزایش ضریب انتقال حرارت به دلیل مقاومت حرارتی بالا استفاده می شود. این نوع تجهیزات دارای دو مشخصه اصلی گام کویل، P و قطر سیم می باشند. باتوجه به اینکه هدف اصلی روی اثر لرزش در جهت شعاعی و محوری کاهش رسوب گذاری آب سرد کننده است، در انجام آزمایش های رسوب گذاری از فنرهایی استفاده شده که قطر خارجی آنها کمتر از قطر لوله باشد. انواع متداول فنرها در صنعت به شرح زیر است:

1- اسپیرلف(Spirelf)

در اثر حرکت سیال، فنر شروع به ارتعاش شعاعی و محوری می کند که به این کاهش رسوب گرفتگی و افزایش ضریب انتقال حرارت در لوله منجر می شود. استفاده از این تجهیزات در مبدل های حرارتی در دمایی کمتر از ۳۰۰ درجه و در فاز بخار یا مایع کارآیی خوبی دارد. در پیش گرم کردن نفت خام در برج تقطیر نیز قابل استفاده بوده و مشکل رسوب گرفتگی را کمتر کرده است. محدودیت اصلی اسپیرلف ها ذرات بزرگ جامد است، اندازه ذرات سیال باید کمتر از ۱ تا ۲ میلی متر باشند.

شکل فنر اسپیرلف

2-فيکسوتال

فیکسوتال یکی دیگر از انواع فنرها بوده که درون لوله ثابت شده و اثر مکانیکی ندارد و تنها ضخامت لایه مرزی را کم می کند و از اختلاف دمای سطح دایره ای دیواره و توده سیال تا حد امکان می کاهد، از این رو در مواقعی که رسوب گرفتگی به دمای سطح بستگی دارد، بسیار مناسب است. با استفاده از این نوع از فنر، ضریب انتقال حرارت افزوده می شود، ولی برای حالت آرام مناسب نبوده و افت فشار بالایی دارد.

شکل فنر فیکسوتال.

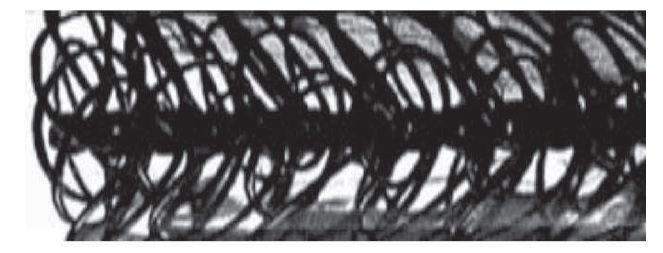

شبکه سیمی:

نوعی دیگر از تجهیزات انتقال حرارت درون شبکه های سیمی شامل حلقه های متصل بهم هستند که با دو سیم ضخیم تر که در مرکز لوله به دور هم تابیده شده، بافته شده اند. در شکل زیر نمونه ای از شبکه سیمی ارائه شده است.

شکل شبکه سیمی در امتداد لوله.

تماس کامل سطح خارجی حلقه های سیم و سطح داخلی لوله بدلیل ایجاد سریع و راحت جریان آشفته و شکستن لایه های مرزی حرارتی در سطح لوله است. طی ۲۰ سال اخیر، آزمایش های انجام شده با سیم های بافته شده به نام هیترن، بسیار موفقیت آمیز نشان داده شده است. شبکه سیمی باعث افزایش مخلوط شدن سیال می شود و انتقال جرم و حرارت سمت لوله را افزایش می دهد و از تشکیل زیر لایه های سیال در نزدیکی دیواره جلوگیری می کند. این سیستم ها را میتوان برای هر نوع مبدل لوله ای نظیر کولرهای هوایی، مبدل های پوسته – لوله، چگالنده ها و مبدل های دولوله ای استفاده نمود. این شبکه به راحتی قابل نصب و برداشت کردن می باشد که باعث رفع مشکل ابعاد بزرگ مبدل ها و بهبود کارکرد آنها شده است. رشد ضریب انتقال حرارت در این نوع از سیستم ها در ناحیهی جریان آرام بسیار مناسب تر بوده است.

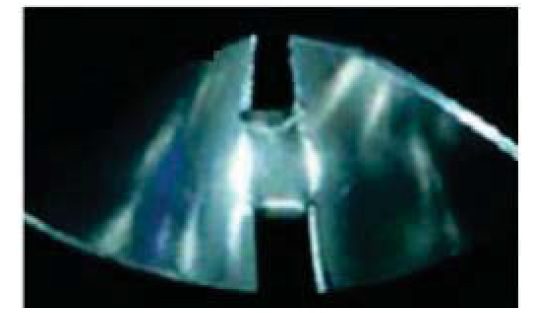

لوله های تابیده(twisted tubes):

در مبدل های حرارتی پوسته – لوله از این تجهیز تحت عنوان لوله های تابیده شده استفاده می شود که به دلیل مزیت های زیادشان، پرکاربردترین نوع از لوله ها در مبدل های پوسته – لوله اند. در این مبدل ها از پره های عمودی برای نگه داشتن لوله ها و هدایت جریان سیال سمت پوسته استفاده می شود. جریان به جای عبور محوری از لوله ها از پره ها به صورت شعاعی می گذرد که این موضوع ضریب انتقال حرارت را افزایش می دهد. در شکل زیر نمونه ای از این لوله ها قابل مشاهده است که جریان در این حالت با چرخش در امتداد لوله حرکت می نماید.

شکل لوله های تابیده.

مزایای لوله های تابیده :

1- عملکرد بهتر هیدرولیکی و حرارتی: بدلیل استفاده از حرکت مارپیچی به جای حرکت یکنواخت باعث کاهش طول لوله ها و افت فشار

2- تولید رسوب کمتر

3-کاهش ارتعاشات مکانیکی

4-بازدهی حرارتی بالا.

نوارهای تابیده (twisted tapes)

این نوع تجهیزات از یک نوار فلزی به صورت تابیده شده، تشکیل شده است. ساخت این نوع مخلوط کنندههای استاتیکی برخلاف نوع شبکه سیمی آسان است. شكل حلزونی این وسایل باعث چرخش جریان و ایجاد جریانات ثانویه در جهت شعاعی و در نتیجه اختلاط بهتر سیال، افزایش آشفتگی در حین انتقال جرم بوده و همین طور افزایش ضریب انتقال حرارت در لوله می شود. ایجاد گردابه های چرخشی در جریان سبب ایجاد لایه مرزی به مراتب نازکتر خواهد شد که این موضوع باعث افزایش میزان عدد ناسلت شده و پیروی این میزان افزایش انتقال حرارت، با توجه به عدد ناسلت، افت فشار در لوله نیز افزوده می شود که بسیاری از تحقیقات و بررسی ها درباره ایجاد بالاترین بازدهی حرارتی با کمترین میزان افت فشار بوده است.

افزایش میزان بازدهی حرارتی و کاهش میزان افت فشار وابسته به گام و زاویه پیچش است. مقدار زاویه پیچش به نسبت میان گام نوار تابیده به قطر داخلی لوله گفته می شود که این نسبت، مقدار نسبت پیچش خواهد بود. در ادامه به معرفی دقیق تر و کامل تر این تجهیز پرداخته خواهد شد. در شکل زیر نمایشی از نحوه ی جای گذاری نوارهای تابیده در لوله های مبدل حرارتی نشان داده شده است. از ویژگی های بارز این نوارها قابلیت تعویض آسان بوده که در هنگام گرفتگی لوله ها تعویض و نصب مجدد می گردد.

شکل نمایش نحوه نصب و استفاده از نوارهای تابیده در مبدل های حرارتی.

از مهمترین مزایای این نوارها می توان موارد زیر را ذکر کرد:

1-افزایش سه تا پنج برابری ضریب انتقال حرارت

2- بهترین راه حل برای بالا بردن کارآیی مبدل های موجود و به روز کردن آنها برای اصلاح و بهبود

3-استفاده در مبدل های جدید برای کاهش ابعاد و هزینه ها

4- در اثر حرکت مارپیچ باعث کاهش رسوب گذاری در لوله ها

نصب و تعویض آسان.

شکل انواع نوارهای تابیده (از سمت راست به چپ: لوله تابیده و نوار تابیده همزمان ، نوارهای تابیده با میله نگهدارنده، نوار تابیده ساعتگرد ، نوار تابیده پادساعتگرد با ضخامت کم).

در مقایسه فنرها و نوارهای تابیده داخل لوله مقدار بهبود انتقال حرارت در هر نوع وسیله قابل توجه است. نسبت این افزایش تابع عدد رینولدز و زاویه پیچش است. به هرحال برای نسبتهای ضخامت و زاویه پیچشی مشابه، وسایل افزاینده انتقال حرارت نوار تابیده، نتایجی بهتر از تجهیزاتی نظیر فنر در رژیم جریان آرام نشان داده اند. این موضوع ناشی از این واقعیت است که تجهیزات نوع نوار تابیده تمام جریان و نوع فنر پیچ سهم زیادی از جریان را نزدیک دیواره توزیع می کند. از لحاظ فیزیکی مسئله سیالاتی با پرانتل کمتر ضخامت لایهی مرزی حرارتی بزرگتر و مسئله سیالاتی با پرانتل بزرگتر ضخامت لایه مرزی حرارتی کوچکتری خواهد داشت، لذا نسبت افزایش انتقال حرارت برای سیالاتی که عدد پرانتل بالاتری دارند در جریان آرام، بهتر است. به هر حال افزایش انتقال حرارت همواره با افت فشار همراه است.

جریان آشفته و در این حالت چون نسبت افزایش انتقال حرارت برای تجهیزاتی از نوع نوار تابیده تابعی از عدد پرانتل نیست، مقایسه اعداد پرانتل نتیجه خاصی را در بر ندارد. افزایش میزان انتقال حرارت برای هر دو تجهیز وجود دارد، اما میزان افزایش از جریان آرام کمتر است. مقایسهها نشان می دهد، اختلاف در نسبت بهبود انتقال حرارت تغییر قابل ملاحظه ای با تغيير عدد رینولدز نشان نمی دهد. مشابه جریان آرام، در این رژیم هم تجهيز از نوع نوار تابیده انتقال حرارت بهتری را نشان میدهد. نسبت افزایش کلی برای هر دو نوع تجهیز افزایش انتقال حرارت با افزایش زاویه پیچش است.

بررسی نوارهای تابیده:

نوارهای تابیده تکه های باریک فلزی هستند که توسط روش های مناسب در شکل ها و اندازه های دلخواه پیچ داده شده و درون لوله قرار می گیرند. با استفاده از نوارهای تابیده در داخل لوله، جریان از حالت جریان محوری به جریان شعاعی و چرخشی تغییر حالت میدهد، که باعث افزایش انتقال حرارت لوله می شود. با استفاده از شکل دهی خاص فلزات مدل خاصی از ورق پدید آمده که بسیار مورد توجه پژوهشگران و مهندسان بوده است. کاربرد این نوارهای تابیده در مبدل های حرارتی بسیار مورد توجه بوده، با حضور این پره های نواری در لوله میزان انتقال حرارت افزوده شده و در صورت تحمل میزان افت فشار برای پمپها و تامین هد مکانیکی لازم، بسیار کاربردی خواهد بود. افزودن این گونه نوارها در لوله به دلیل ایجاد جریان چرخشی و به حداقل رساندن لایه مرزی، ثبات سیال در لایه ی مرزی را از میان می برد. با قرار دادن یک نوار تابیده معمولی با طول کامل درون لوله، مسیر لوله مستقیم به ۲ مسیر تابیده نیم دایره ای تبدیل می شود. چرخش محوری تولید شده در طول هر مسیر تابیده نیم دایره ای، پروفیل های دما و سرعت سیال نزدیک دیواره را تغییر می دهد و مولفه سرعتی مماسی در نزدیک دیواره لوله تولید می کند که باعث اختلاط بهتر سیال نزدیک دیواره و هسته جریان می شود. همچنین با طولانی تر شدن مسیر جریان، زمان حضور سیال در لوله افزایش یافته و انتقال حرارت بهبود می یابد. بهبود انتقال حرارت با استفاده از نوار تابیده به گام و نسبت پیچش نوار بستگی دارد. نسبت پیچش به صورت نسبت گام به پهنای نوار تابیده محاسبه می شود. گام ها نیز به صورت فاصله بین دو نقطه که روی یک صفحه قرار دارد و موازی با محور نوار تابیده هستند، محاسبه می شود.

انواع نوارهای تابیده:

1-نوار تابیده ساده: دارای انواع زاویه پیچش و گام و میزان ضخامت متغیر در لوله بوده است. لزوما تمام لوله را در بر نگرفته و گاهی تنها بخشی کمتر از نیمی از لوله را در بر می گیرد.

شکل نوار مارپیچی ساده.

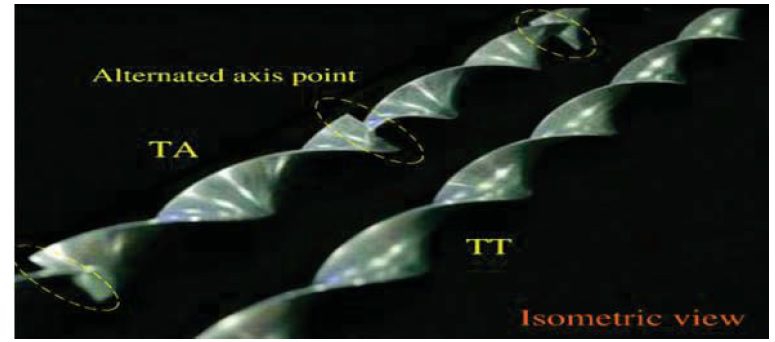

2-نوارهای تابیده با محور متناوب : این گونه ورق ها پس از هر گام زاویه محوری ورق تغییر می کند و با دوران در محوریت ورق در امتداد لوله هر گام مجزا از گام های مجاور دارای پیچش مستقل خواهد بود.

شکل نوارهای تابیده با محور متناوب.

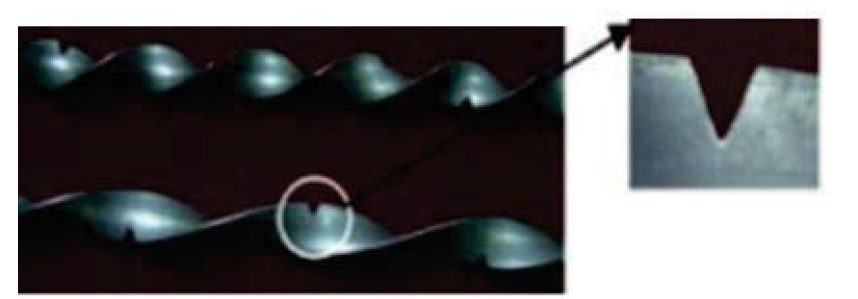

3-نوارهای تابیده دندانه دار: در این نوارها دندانه هایی تعبیه شده که به آنها باعث آشفتگی بیشتر جریان می گردد. نسبت به حالت ساده در این حالت آشفتگی جریان بیشتر بوده و بازدهی بالاتری دارند.

شکل نوارهای تابیده دندانه دار با برش مثلثی.

مدل های رایج برای برش های روی لبه ی نوار تابیده معمولا مثلثی یا مستطیلی بوده و در اغلب نوارهای تابیده دندانه دار از این دوحالت استفاده شده است.

شکل نوارهای تابیده دندانه دار با برش مستطیلی.

4-نوارهای تابیده سوراخ دار: وجود پره های نواری که روی هر گام سوراخ هایی تعبیه شده که هدف از آنها افزایش میزان آشفتگی در جریان است.

شکل نوارهای تابیده سوراخ دار.

در همه موارد ذکر شده، ورقهای تابیده با عایق پوشانده شده و یا از انتقال حرارت ورق و سیال صرف نظر میشود. عمده ترین فایده استفاده از وسایل افزاینده انتقال حرارت داخل لوله کاهش هزینه اولیه ساخت مبدل ها می باشد. این وسایل همچنین می تواند سبب استفاده کامل تر از افت فشار مجاز سمت لوله های مبدل های حرارتی برای افزودن میزان انتقال حرارت گردند. از فواید دیگر استفاده از این وسایل می توان به افزایش توان عملکردی مبدل های حرارتی، کاهش میزان رسوب گیری در سمت لوله های مبدل ها، افزایش بازيافت حرارتی مبدل ها و بهبود توزیع جریان سیال در داخل لوله های مبدل اشاره نمود.

جریان درهم:

جریان در هم که در مقابل جریان آرام تعریف می شود، به جریانی اطلاق می شود که سرعت سیال در نقطهای مشخص از جریان سیال بطور کاملا نامنظم و تصادفی تغییر می کند. درهمی به عنوان پدیده ای است که در جریان سیال اتفاق می افتد و جزء خصوصیات سیال نمی باشد. دینامیک درهمی در همه سیالات (مایع و گاز) مشابه می باشد. در این نوع جریان ساختارهایی به نام گردابه وجود دارد. این گردابه ها ممکن است به بزرگی عرض لایه مرزی و یا در اندازه های میکروسکپی باشد. گردابه ها باعث چرخش و اختلاط سیال می گردند.

در دینامیک سیالات تقريبا تمام جریان ها دارای ماهیت درهمی بوده و کاربرد جریان آرام محدود به ابعاد کوچک و سیالات با ویسکوزیته نسبتا زیاد می باشد.

خصوصیات جریان درهم :

جریان های درهم بسیار ناپایدارند. در نگاه اولیه نمودار سرعت به عنوان تابعی از زمان در اکثر نقاط در جریان های تصادفی (بی قاعده) به نظر می رسد. این جریان ها سه بعدی اند. سرعت میانگین زمانی، ممکن است تابعی تنها از دو مختصه باشد، ولی میدان لحظه ای سرعت در هر سه بعد فضایی نوسان می کند. ویژگی دیگر این نوع جریان چرخشی بودن آن است. درواقع چرخشی بودن یکی از مکانیزم های اصلی افزایش شدت آشفتگی می باشد، که بصورت نسبت ترم نوسانی سرعت به سرعت میانگین تعریف می گردد. آشفتگی، سرعت آمیزش کمیت های پایسته را افزایش می دهد. آمیزش فرایندی است که در آن، بسته های شاره ای که در حداقل یکی از خواص پایسته با یکدیگر متفاوتند در تماس با یکدیگر قرار می گیرند. اختلاط حقیقی، با وقوع پدیده انتشار صورت می پذیرد. این فرایند را اغلب انتشار آشفتگی می نامند.

کاهش گرادیان سرعت که به واسطه ی عملکرد ویسکوزیته به وقوع می پیوندد انرژی جنبشی شاره را کاهش می دهد. به عبارت دیگر اختلاط یک فرایند اتلافی است. انرژی ناپدید شده به صورت بازگشت ناپذیر به انرژی درونی شاره تبدیل می شود. در سال های اخیر مشخص شده است که جریان ها آشفته حاوی ساختارهایی منسجم اند. این ساختارها پدیده هایی تکرار پذیرند و بخش عمده فرایند اختلاط به واسطه وجود همین ساختار صورت می گیرد.

با این وجود، خصلت تصادفی بودن جریان ها آشفته موجب می گردد که این ساختار ها از نظر اندازه، قدرت و فواصل زمانی ما بین رخداد هر کدام، با یکدیگر متفاوت باشند که این خود مطالعه آنها را به امری دشوار بدل می کند. جریان های آشفته در طیف وسیعی از مقیاس های طولی و زمانی نوسان می کنند. این خصوصیات شبیه سازی عددی مستقیم جریان های آشفته را مشکل می سازد. نفوذ زیاد در جریان درهم که باعث اختلاط سریع، افزایش سرعت مومنتم، انرژی و انتقال جرم می گردد؛ یکی دیگر از ویژگی های مهم جریان درهم بوده و مهمترین عامل کاربرد گسترده آن می باشد. این ویژگی باعث افزایش انتقال حرارت در انواع وسایل حرارتی، و عامل اصلی مقاومت سیال در خطوط لوله می باشد.

مدل های آشفتگی:

هیچ مدل آشفتگی وجود ندارد که برای تمام مسائل مهندسی جوابگو باشد. انتخاب مدل از بین مدل های موجود بستگی به فیزیک جریان، میزان دقت، امکانات سخت افزاری و زمان لازم بستگی دارد

مدل دو معادله ای

ساده ترین و کامل ترین مدل های آشفتگی مدل های دو معادله ای هستند. در این روش از حل دو معادله انتقال جداگانه برای تعیین مستقل طول مقیاس آشفتگی و سرعت مقیاس آشفتگی استفاده می شود. مهمترین اختلاف این مدل با سایر ادی ویسکوزیتی در آن است که مدل های دو معادله ای را می توان بدون آگاهی قبلی از ساختار و هندسه جریان، برای پیش بینی خواص جریان آشفته استفاده نمود. اولین مدل دو معادله ای را کولوموگروف ارائه کرد. در آن سرعت اضمحلال انرژی در واحد حجم و زمان به عنوان پارامتر دوم برای بیان ویسکوزیته گردابه ها ارائه شد. وی همچنین یک معادله اضافی برای بیان آن معرفی کرد. بعد از آن بسیاری از محققین کارشان را بر روی مدلهای دو معادله ای به عنوان مدل پایه ای که می تواند برای بررسی انواع مختلف جریان مورد استفاده قرار گیرد، گسترش دادند.

نقطه آغازین تمام مدل های دو معادله ای استفاده از تقریب بوزینسک و معادله انتقال انرژی جنبشی می باشد. انتخاب متغیر دوم دلخواه بوده و تا به امروز پیشنهادات زیادی برای آن شده است.

مدل آشفتگی K-ε Standard

مدل آشفتگی K-ε Standard استاندارد، یکی از بهترین مدل های آشفتگی برای مسائل مهندسی محسوب می شود. گستردگی کاربرد، کاهش هزینه محاسبات و دقت قابل قبول در محدوده وسیعی از جریان های مغشوش از جمله مزایای این روش هستند. مدل دو معادله ای k-ε استاندارد یک مدل نیمه تجربی براساس معادلات انتقال است و در آن معادلات انرژی جنبشی اغتشاشی، k و نرخ اتلاف آن، ε حل می شوند. این مدل فرض می کند که جریان کاملاً مغشوش بوده و اثرات لزجت مولکولی، μ، نسبت به لزجت مغشوش t μ قابل صرفنظر است.

مدل Realizable k-ε :

مدل Realizable k-ε مدل نسبتا جدیدی محسوب می شود که دو تفاوت کلی با معادل k-ε استاندارد دارد.

1-برای محاسبه ویسکوزیته مغشوش از یک فرمول جدید استفاده می کند.

۲. برای محاسبه نرخ اتلاف ε از معادله انتقالی کامل مرجع میانگین نوسانات سرعت مشتق شده استفاده می شود.

مزایای استفاده از مدل عبارتند از:

در جت های صفحه ای و مدور، تحلیل جریان های چرخشی، جریان هایی که دارای لایه مرزی با گرادیان فشار معکوس قوی، جدایش و گردابه، جریان با خطوط جریان منحنی شکل (ورتیسیته، چرخش)، جریانهای جدایشی و ثانویه پیچیده نسبت به سایر مدل ها k-ε از دقت و تحلیل و قابلیت بهتری برخوردار است.

معایب استفاده از مدل عبارتند از:

وقتی میدان محاسباتی دارای دو ناحیه سیال ثابت و چرخشی باشد و نیز شبکه لغزنده باعث تولید ویسکوزیته مغشوش غیر فیزیکی شود، باید از سایر مدل ها برای شبیه سازی استفاده نمود.

مدل RNG k-ε:

معادلات انتقال برای مدل RNG k-ε بسیار شبیه به معادلات k-ε Standard اما با تفاوت های جزیی می باشد: 1-در این مدل به واسطه داشتن ترم های اضافی جریان ها سریعا کرنش یافته و از دقت بالاتری برخوردار می باشد.

٢. اثرات گردش در این مدل گنجانده شده که سبب افزایش دقت جریان گردابه ای می شود.

٣. در این مدل برای محاسبه عدد پرانتل مغشوش از یک فرمول تحلیلی استفاده می شود در حالی که در روش k-ε Standard این عدد توسط کاربر وارد نرم افزار شده و در تمام مراحل مقداری ثابت خواهد داشت.

۴. برای مدلسازی جریان هایی با اعداد رینولدز پایین از یک فرمول دیفرانسیلی تحلیلی استفاده می شود. البته تاثیر ویسکوزیته بر جریان، شدت به چگونگی انجام محاسبات و رفتار در نزدیکی ناحیه دیوار وابسته است.

مدل آشفتگی SST k-ω:

در این مدل برای نواحی نزدیک و دور از دیواره خوب عمل کرده و می تواند برای رینولدز پایین و بالا استفاده شود.

مزایا استفاده از این مدل :

١. این مدل دارای یک ترم مشتقی پراکنده متا قطع میراشده در معادله ω است.

٢. به منظور به حساب آوردن اثرات انتقال تنش های برشی اصلی جریان مغشوش در این مدل، تعریف ویسکوزیته مغشوش μt تغییر یافته است.

٣. مقادیر ثابت مدل فوق نسبت به مدل k-ω استاندارد تغییر کرده است.

۴. برای جریان های حاوی گرادیان فشار معکوس، ایرفویل ها و موج ضربه ای گذرا نسبت به مدلk-ω Standard بسیار دقیق تر می باشد.

شرح پروژه:

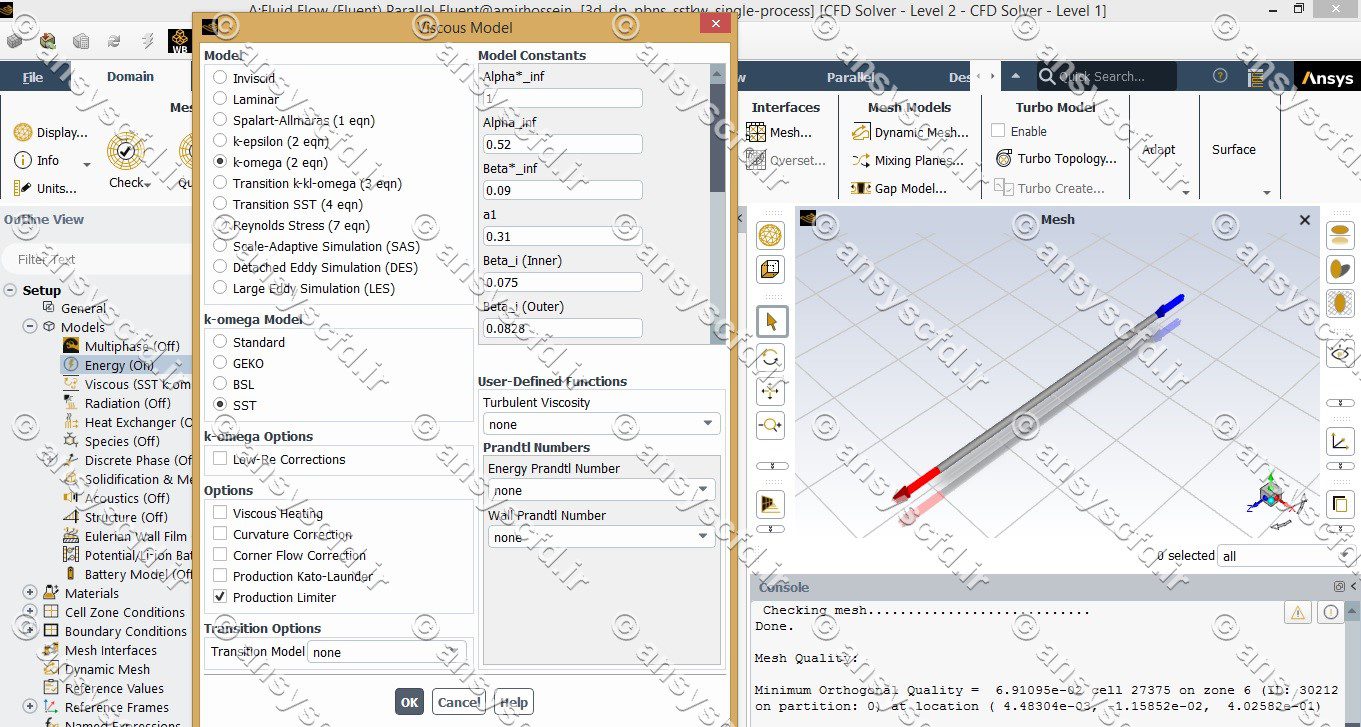

نوارهای تابیده تکه های باریک فلزی هستند که توسط روش های مناسب در شکل ها و اندازه های دلخواه پیچ داده شده و درون لوله قرار می گیرند. با استفاده از نوارهای تابیده در داخل لوله، جریان از حالت جریان محوری به جریان شعاعی و چرخشی تغییر حالت می دهد، که باعث افزایش انتقال حرارت لوله می شود. مطابق با بررسی های صورت گرفته تلاش برای شبیه سازی میدان جریان و انتقال حرارت در لوله به همراه نوار مارپیچ در سال های اخیر مورد توجه قرار گرفته است. تحقیقات صورت گرفته بسیار محدود بوده و لزوم بررسی بیشتر در این زمینه کاملا مشهود می باشد. مسئله مورد توجه در این پروژه، شبیه سازی جریان سیال در داخل لوله با نوار مارپیچ با استفاده از نرم افزار تجاری فلوئنت می باشد. جریان سه بعدی، سیال غیرقابل تراکم، جریان دائم، سطوح لوله شار ثابت و رژیم جریان درهم در نظر گرفته شده است. در این پروژه از مدل آشفتگی SST k-ω استفاده شده است.

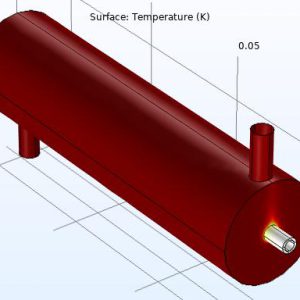

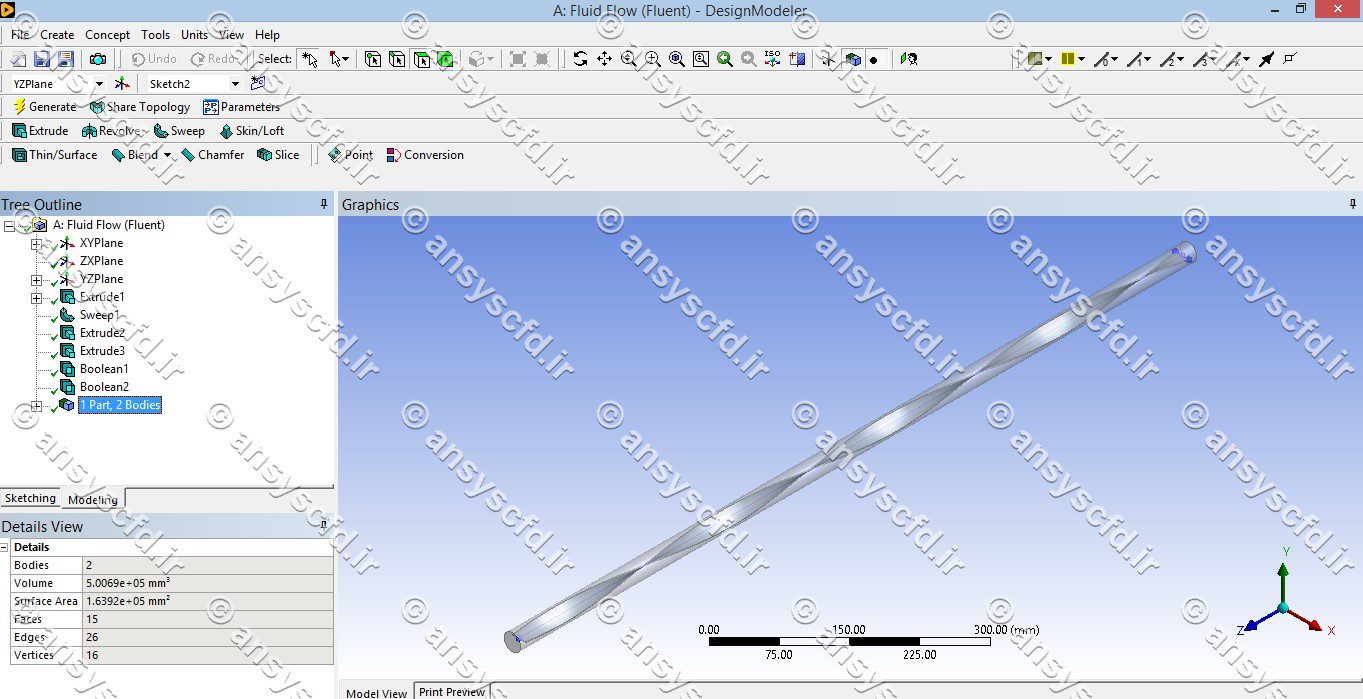

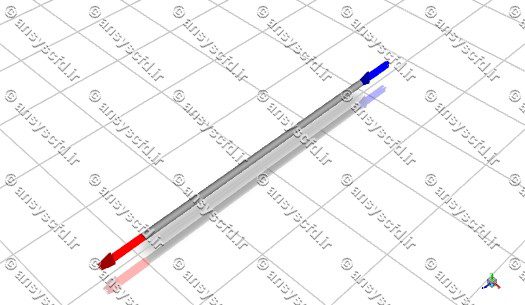

هندسه مدل در نرم افزار ANSYS Design Modeler ترسیم شده است.

هندسه لوله به همراه نوار پیچ خورده

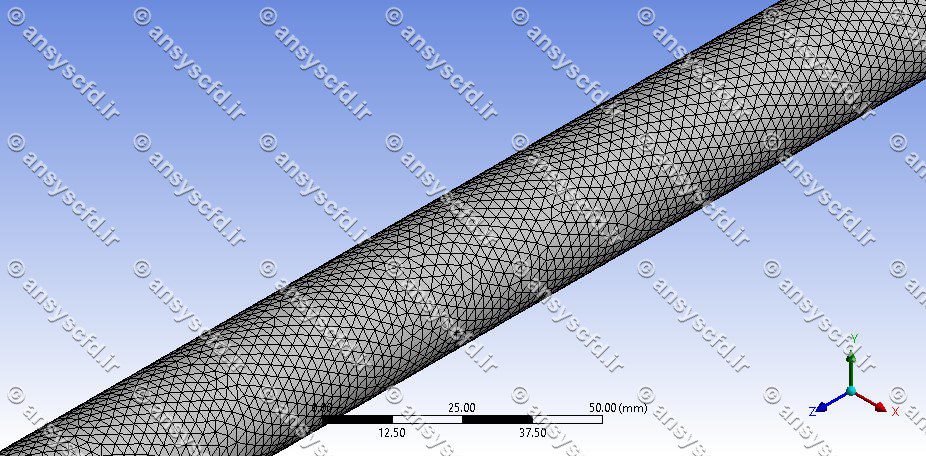

مش بندی:

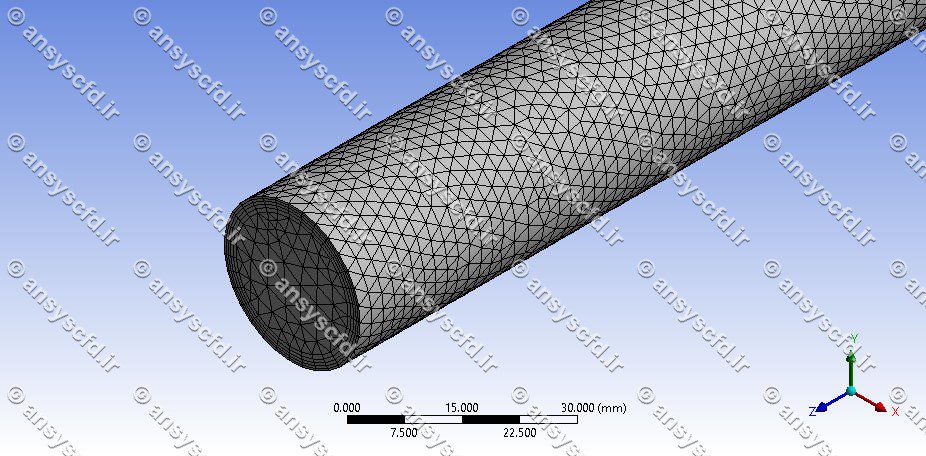

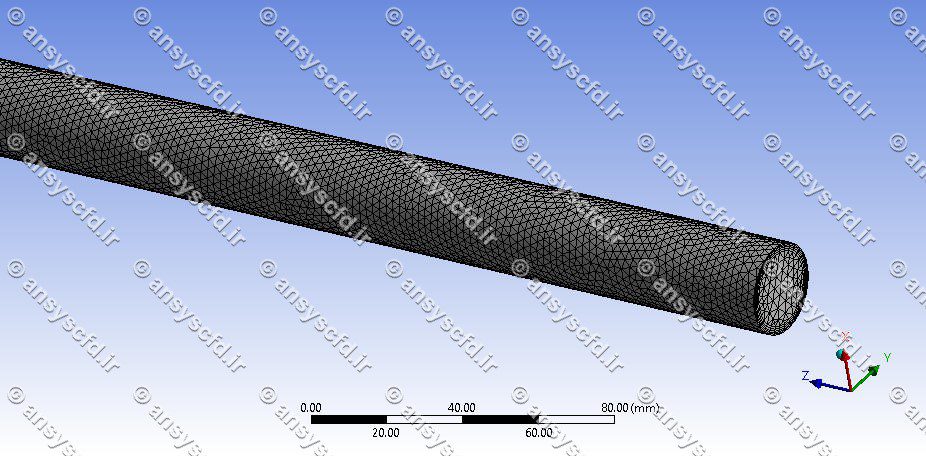

مش بندی و شبکه لوله به همراه نوار پیچ خورده در نرم افزار ANSYS Meshing تولید شده است.

شبکه تولید شده برای لوله به همراه نوار پیچ خورده

نرم افزار فلوئنت:

مدل آشفتگی:

تاکنون مدل های آشفتگی متفاوتی با توانایی های خاص ارائه شده است. کارایی هریک از این مدل ها در محدوده خاصی از مسائل میباشد و غالبأ نمی توانند به طور کلی در مورد همه مسائل و جریان ها از دقت خوبی برخوردار باشند. انتخاب یک مدل آشفتگی می تواند وابسته به شرایط فیزیکی مسئله، دقت مورد نیاز و زمان در دسترس برای تحلیل و شبیه سازی باشد. در این پروژه از مدل آشفتگی دو معادله ای SST k-ω استفاده شد.

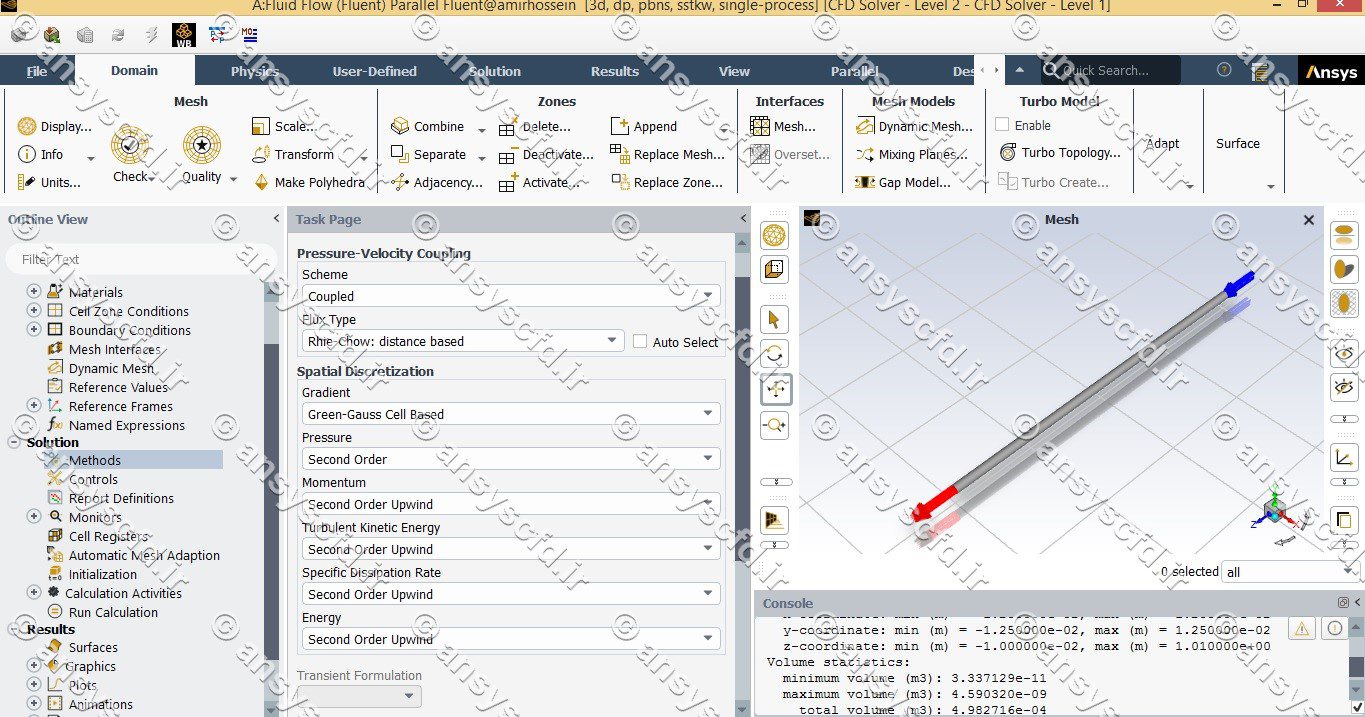

روش حل :

در مسئله حاضر از روش الگوریتم Coupled استفاده شده است. از معادلات کوپل شده سرعت – فشار برای حل مسئله استفاده شد.

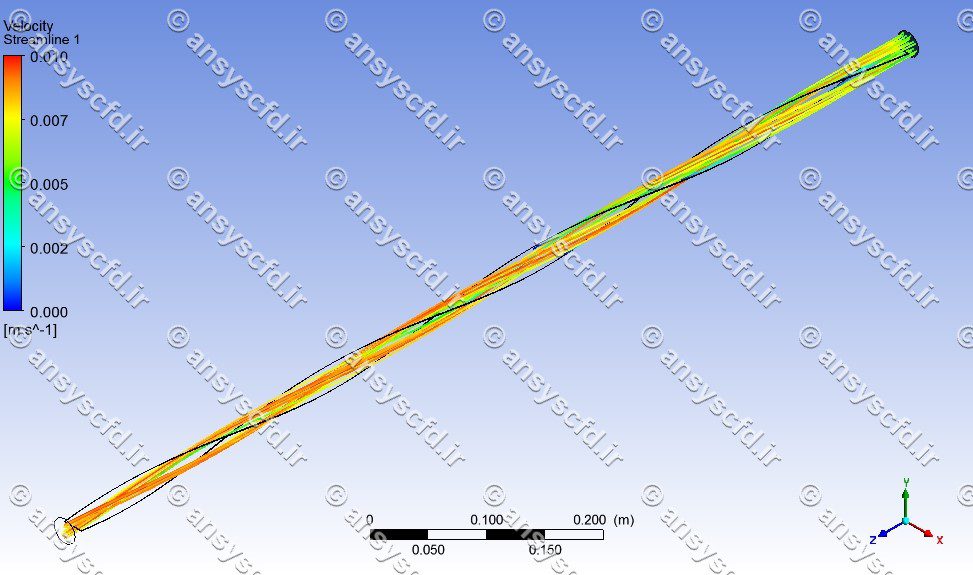

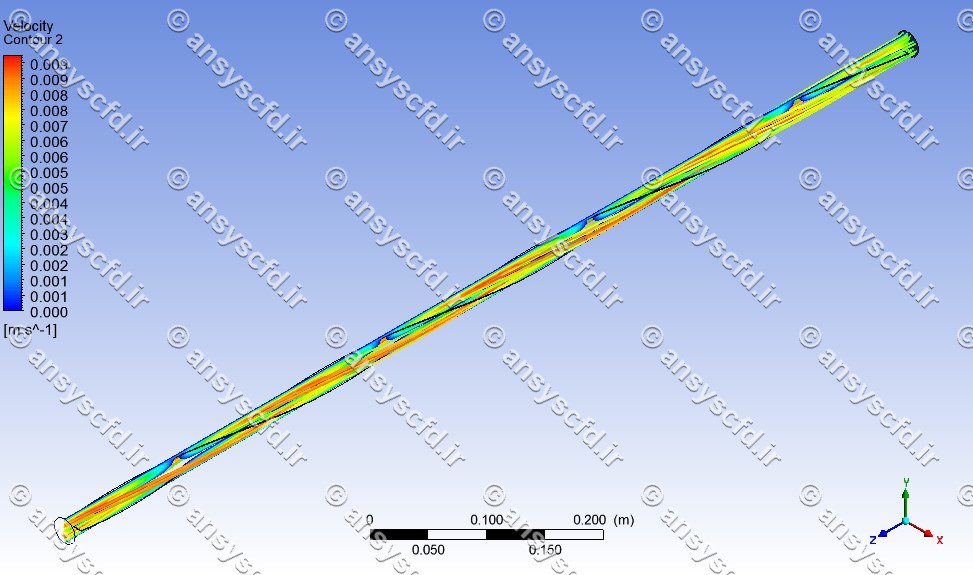

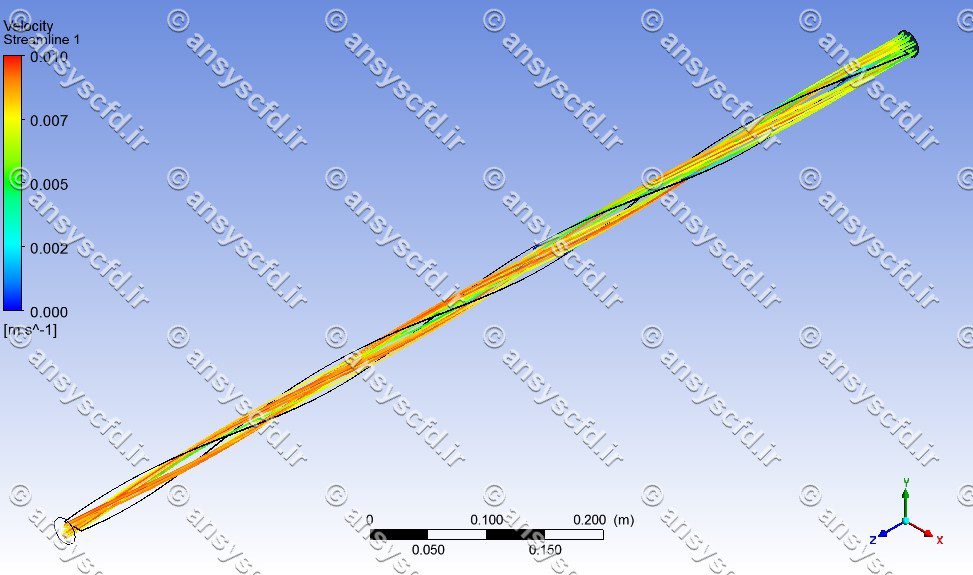

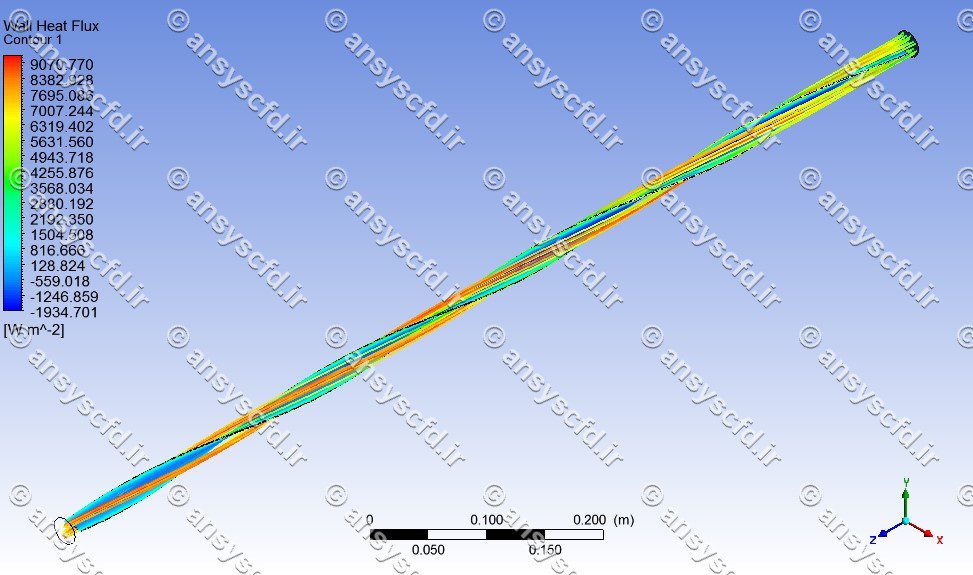

نمونه نتایج: