توضیحات

پروژه شبیه سازی جریان دوفازی در مخزن(تانک) اختلاط همزن دار و بافل دار در نرم افزار انسیس فلوئنت(ANSYS FLUENT)

مخازن همزن دار(mixing tank):

از مخازن همزن دار به طور گسترده ای در صنایع مختلف از جمله، صنایع معدنی، صنایع غذایی، صنایع تولید روغن، صنایع شیمیایی، داروسازی، صنایع تولید کاغذ و همچنین صنایع تصفیه فاضلاب استفاده می گردد. بسته به نوع کاربرد مخازن همزن دار(ترکیب مایعات قابل اختلاط، پراکنده سازی گازها و سیالات غیرقابل امتزاج در یک فاز مایع، معلق سازی مواد جامد، افزایش انتقال حرارت، واکنش مواد شیمیایی و …) بهترین انتخاب برای هندسة مخزن و نوع پروانه به کارگرفته شده می تواند به طور گسترده ای متفاوت باشد. آشفته کردن مایعات در مخزن های متلاطم منجر به تشکیل گرداب در منطقه میله همزن هنگام برهم زدن جریان می شود.

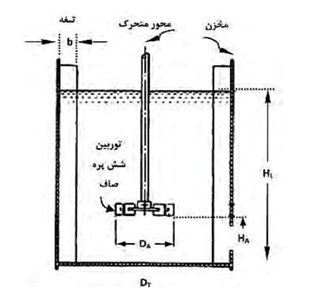

مخازن همزن دار در طیف گسترده ای از فرایندهای صنعتی برای ترکیب مایعات، پراکندن دو سیال مخلوط نشدنی (از جمله گاز مایع و یا مایع-مایع)، تعلیق مواد جامد و بهبود انتقال جرم و حرارت به ویژه در هنگام واکنش های عملیاتی استفاده می شوند. تعداد زیادی از مخازن همزن دار بر اساس استاندارد یا مشخصات معمول طراحی می شوند، که در آنها پدیده های هیدرودینامیکی و ویژگی های مربوط به مخلوط کردن به طور گسترده ای مورد بررسی قرار گرفته است. استفاده از مخازن غیر استاندارد باعث پدیده های متفاوتی در جریان سیالات می شوند که بر مشخصه های عملکردی فرآیندها تاثیر می گذارند. به عنوان مثال، از بین بردن بافل ها منجر به تغییر ویژگی های جریانی می شوند. از این رو، میزان ترکیب نیز تحت تاثیر قرار می گیرد و سپس اثر بخشی طراحی مخازن برای واکنش ها و فاز فرآیندهای تماسی نیز تغییر می کنند. در شکل زیر شماتیکی از یک مخزن همزن دار استاندارد نشان داده شده است. پراکندگی و یا حل شدن ذرات جامد در محیط یک مایع، یک فرایند مهم در صنایع غذایی به شمار می رود و نرخ غوطه ور شدن ذرات فاکتور مهمی محسوب می شود. بنابراین استفاده از یک سیستم طراحی موثر و مناسب در این زمینه مانند مخازن همزن دار می تواند موثر باشد. در حالت کلی، برای شناوری و یا حرکت آرام ذرات در فرایند غوطه وری، از مخازن همزن دار بدون بافل استفاده می گردد. در این شرایط، ساختار جریان به شکل مارپیچی تشکیل می شود و موجب می شود که ذرات تمایل داشته باشند به درون مایع کشیده شوند. این ساختارهای جریانی از چرخش پروانه(همزن) ناشی می شود که می تواند به سادگی به عنوان جریان اولیه چرخش در مورد شفت همزن در نظر گرفته شود و یا می تواند به عنوان یک میدان جریان با دو گردابه بزرگ تشکیل شده در ابتدا و انتهای همزن در نظر گرفته شود.

شکل یک مخزن همزن دار با ابعاد استاندارد.

مخازن همزن دار بدون بافل به ندرت در فرآیندهای صنعتی به کار گرفته می شوند، به دلیل این که این مخازن نسبت به مخازن بافل دار(مانع دار) از فرآیند اختلاط ضعیف تری برخوردار هستند. اگرچه ممکن است این مخازن فواید کاربردی مهمی از جمله در برخی از فرآیندهای بیوشیمیایی، مواد غذایی و دارویی داشته باشد. گفته می شود کاربرد مخازن بافل دار در این موارد ذکر شده مطلوب نیست. از ویژگی های اصلی مخازن همزن دار بدون باقل حرکت بسیار چرخشی مایع است که منجر به ایجاد گرداب مرکزی در سطح آزاد مایع می شود. این گرداب زمانی اتفاق می افتد که مخازن فاقد درپوش باشند. در سیستم های اخیر، شکل گرداب ها بر اساس میدان جریان سیالات تعیین می شود به این ترتیب موارد فوق اطلاعات ساده و مناسبی در عرصه مدل CFD برای تأیید اعتبار آن می باشند. یکی دیگر از ویژگی های اصلی مخازن همزن دار بدون بافل، حرکت بسیار مماسی مایع است. گرداب موجود در سطح آزاد مایع اغلب نامطلوب بوده، اما ممکن است در مواردی مفید باشد. مخازن مجهز به همزن مکانیکی کاربرد وسیعی در صنایع شیمیایی و پتروشیمی دارند. کنترل فرایند اختلاط و انتقال حرارت در راکتورها و بیوراکتورها یک امر ضروری و بسیار مهم است. دمای سیال درون راکتور یکی از مهمترین فاکتورها برای کنترل محصولات خروجی از راکتور می باشد. به همین دلیل بررسی انتقال حرارت در مخازن همزن دار به منظور کنترل کیفیت محصولات دارای اهمیت فراوان می باشد. شدت انتقال حرارت درسیال در حال اختلاط به عواملی از قبیل طراحی مخزن، نوع همزن و شرایط فرایندی وابسته می باشد. دینامیک سیالات محاسباتی(CFD) شاخه ای از مکانیک سیالات است که به حل عددی جریان سیال می پردازد. با گسترش رایانه های با پردازش سریع و ابررایانه ها، این شاخه از مکانیک گسترش بیشتری یافته است.

دینامیک سیالات محاسباتی یا CFD چیست؟

روش های پیشگویی یک پدیده فیزیکی به دو قسمت عمده تقسیم می شود:

-روش تجربی (آزمایشگاهی)

-روش تئوری.

در روش های تئوری، ابتدا با مشاهده پدیده های فیزیکی، به ارائه معادلات دیفرانسیل مربوطه پرداخته و پس از آن به معادلات جبری حاکم بر مسأله می پردازیم. مشکلی که وجود دارد این است که برخلاف پدیده هایی که برای آنها مدل ریاضی مناسبی ارائه شده اند (نظیر جریان آرام)، پدیده هایی نیز وجود دارند که هنوز مدل ریاضی مناسبی برای آنها یافت نشده است (نظیر جریانات دو فازی). در اینجاست که استفاده از روش های عددی به عنوان یک راه مناسب برای حل مسائل جریان سیال پس از روش های تجربی و تئوری جای خود را باز می کند. بنابراین در یک تقسیم بندی دیگر می توان دینامیک سیالات را به سه بخش تقسیم کرد:

-دینامیک سیالات تجربی.

-دینامیک سیالات تئوری.

-دینامیک سیالات محاسباتی.

دینامیک سیالات محاسباتی یا CFD عبارت است از تحلیل سیستم های شامل جریان سیال، انتقال حرارت و پدیده های همراه، نظیر (واکنش های شیمیایی) بر اساس شبیه سازی کامپیوتری. CFD روش بسیار توانایی است، به طوری که طیف وسیعی از کاربردهای صنعتی و غیر صنعتی را در بر می گیرد. به عبارتی دیگر CFD راه حل تئوری جهت بررسی و پیش بینی عملکرد سیستم هایی است که درگیر جریان سیال، انتقال انرژی و پدیده های مربوطه مانند احتراق و واکنش های شیمیایی می باشند. این محاسبات با شبیه سازی کامپیوتری همراه می باشد. کدهای CFD معادلات پیوستگی جرم، انرژی و اندازه حرکت را روی یک دامنه که توسط کاربر مشخص می شود، حل می نمایند. این روش بسیار قوی بوده و محدوده بزرگی از کاربردهای صنعتی را در برمی گیرد. مثال هایی در زمینه ی مهندسی شیمی به شرح زیر می باشد:

-پلیمریزاسیون

-جریان های چند فازی در راکتورها

– مدل سازی راکتورها

-شبکه های پیچیده خطوط لوله

– اختلاط

– و کلیه فرایندهایی که در آنها حرکت سیال نقش اساسی را داشته باشد.

یک برنامه دینامیک سیالات محاسباتی چگونه کار می کند؟

دینامیک سیالات محاسباتی، شبیه سازی عددی حرکت سیال است و عبارت از تحلیل سیستم های شامل جریان سیال، انتقال حرارت و پدیده های همراه، نظیر واکنش های شیمیایی، بر اساس شبیه سازی کامپیوتری می باشد. یکی از کاربردهای قطعی CFD توصیف حرکت سیال در اختلاط است. مدل ها و روش های حل عددی طی سال های زیاد، برای کمک به توصیف حرکت سیالات مختلف، گسترش یافته اند. روش بسیار توانایی می باشد، به طوری که طیف وسیعی از کاربردهای صنعتی و غیر صنعتی را در برCFD می گیرد و درواقع پیش بینی کمی وقایع است که در جریان سیالات به وقوع می پیوندند. کاربرد CFD به طور فزاینده ای به صورت یک جز اساسی در طراحی تولیدات صنعتی و فرایندها در آمده است. به علاوه CFD در طراحی سیستم های سیالاتی چند مزیت منحصر به فرد نسبت به روش های تجربی دارا می باشد:

-کاهش در زمان و قیمت طراحی های جدید

– توانایی مطالعه سیستم هایی که انجام آزمایشات روی آنها مشکل و یا غیر ممکن می باشد.

– توانایی مطالعه سیستم ها تحت شرایط تصادفی و فراتر از محدودیت های عملیاتی معمول

اختلاط سیالات محاسباتی زیر شاخه ای از CFD و ابزار قدرتمندی است که به منظور مدل سازی ریاضی جریانات سیال در انواع میکسرها از جمله مخازن مجهز به همزن به کار می رود. این ابزار قادر به ارائه تحلیل های ارزشمندی در زمینه سرعت و میزان اختلاط مواد، سرعت واکنش مواد شیمیایی و سرعت انتقال حرارت در این مخازن می باشد. درک جریان سیالات در مخازن اختلاط و راکتورهای سیالات چندفازی جهت طراحی تجهیزات، کنترل فرایند و فاکتورهای اقتصادی کلیدی است. مدل های CFD به طراح این امکان را می دهد که شاهد وقایع در ظروف اختلاط باشد و بنابراین:

الف: میدان تنش و سرعت برشی وارده بر سیالات در بخش های مختلف تعیین خواهد شد.

ب: فاکتورهای موثر بر اختلاط شناخته می شوند. به کمک CFD می توان پارامترهای موجود در اختلاط را تغییر داد و تاثیر آنها را ملاحظه نمود. از جمله این پارامترها می توان به موارد زیر اشاره کرد:

-شکل و تعداد همزن

-سرعت و نحوه چرخش همزن

-موقعیت زاویه ای همزن ها نسبت به یکدیگر و نسبت به سطح مخزن

-شکل مخزن

-زمان اختلاط.

با استفاده از نتایج CFD علاوه بر شناسایی تاثیر این فاکتورها می توان به بهینه سازی آنها نیز دست یافت. نتایج حاصل از این مدل ها، امکان انتخاب بهترین طرح همزن را فراهم می کند. از خروجی های CFD میتوان به موارد زیر اشاره کرد:

-شکل جریان و میدان های سرعت دوبعدی و سه بعدی.

– تبادل و تجمع حرارت در سیالات و در نتیجه دستیابی به توزیع دما از طریق کوپل شدن معادلات جریان و انتقال حرارت.

– نحوه و سرعت اختلاط مورد نیاز جهت اختلاط مناسب.

– تعیین هندسی و موقعیت شکل مناسب المان های اختلاط.

معمولاً روند حل مسئله از طریق تکنیک CFD به صورت زیر است:

– ایجاد شبکه یا مش بندی

– روش های مختلف حل عددی

– گسسته سازی روابط

– روش های حل و موارد مهم در فرایند حل

کدهای CFD از سه قسمت اصلی تشکیل می شوند:

-پیش پردازش

-پردازش

-پس پردازش.

پیش پردازش:

پیش پردازش عبارت است از یک نرم افزار حد واسط سازگار با مسأله، که آن را به صورت مناسب و دقیق به حل کننده تفهیم می نماید. به این منظور کاربر موظف به انجام وظایف زیر است:

– تعریف کردن شکل هندسی و ابعاد منطقه مورد نظر: دامنه محاسبات برخی از CFD ها اجازه می دهند که شکل و ابعاد تولید شده توسط نرم افزارها مستقیما به کد CFD وارد شود.

– تشکیل شبکه گره با افراز کردن دامنه به تعدادی زیر دامنه های کوچکتر جدا از هم (یعنی زیر دامنه هایی که اشتراک آنها با هم صفر بوده و اجتماع آنها دامنه کل را بدهد) صورت می گیرد. درواقع گره ها تولیدکننده حجم های کنترلی کوچک می باشند، که معادلات انتقال جرم، انرژی و اندازه حرکت بر روی آنها اعمال می گردد.

– انتخاب پدیده فیزیکی یا شیمیایی که باید مدل شود.

-تعریف خواص سیال.

– مشخص کردن شرایط مرزی مناسب برای حجم های کنترلی که منطبق بر مرز دامنه هستند و یا با آن در تماس اند.

دقت برنامه CFD به طور زیادی متأثر از تعداد سلولها در گره می باشد. هرچقدر تعداد سلول ها بیشتر باشد، پاسخ دقیق تر خواهد بود. همچنین قیمت سخت افزار کامپیوتر و زمان محاسبات به دقت محاسباتی که به وسیله گره مشخص می شود، بستگی دارد.

پردازش:

سه روش حل عددی وجود دارد: تفاضل محدود، حجم و جزء محدود و روش های طیفی. این روش ها از مراحل زیر تشکیل شده اند:

-تقریب متغیرهای نامعلوم جریان به وسیله توابع ساده

-جداسازی به وسیله جایگذاری تقریب ها در معادلات حاکم بر جریان و انجام تنظیمات ریاضی لازم بر روی آنها

– حل معادلات جبری بدست آمده.

تفاوت اصلی سه روش مربوط به روشی می شود که به وسیله ی آن متغیرهای جریان تقریب زده و پروسه جداسازی انجام می پذیرد.

روش تفاضل محدود:

در این روش میزان مجهول f جریان، با استفاده از مقادیر آن مجهول در نقاط همسایه بدست می آید. برای تولید تقریبهای تفاضل محدود از مشتق های ۴ برحسب ترم های نمونه های نقطه ای f در هر نقطه گره و نقطه های مجاورش، از سری های بریده تیلور استفاده می شود. با قراردادن این مشتق ها (که در معادلات حاکم جریان ظاهر می شوند) به جای تفاضلهای محدود، در هر نقطه از گره یک معادله جبری برای مقادیر ا بدست می آید.

روش حجم و جزء محدود:

به طور اساسی حجم محدود به عنوان یک فرمول بندی خاص تفاضل محدود بسط داده شده است.

الگوریتم عددی شامل مراحل زیر است:

-انتگرال گیری از معادلات حاکم بر جریان سیال در کل حجم های کنترلی دامنه حل.

-مجزاسازی شامل جایگذاری تعدادی از تقریب های تفاضل محدود برای ترم های بیانگر خصوصیات جریان از قبیل جابجایی، نفوذ و چشمه ها، در داخل معادله انتگرال گیری شده(این کار معادلات انتگرالی را به یک سیستم از معادلات جبری مبدل می سازد).

-حل معادلات جبری با استفاده از یک روش تکرار.

مرحله اول یعنی انتگرال گیری در حجم های کنترلی، روش حجم محدود را از تمام روش های دیگر محاسبات دینامیکی سیال جدا می سازد. معادلات بدست آمده، بقای تمام خواص مربوطه را برای تمام سلول های با حجم محدود (به طور کامل) حفظ می کند. این رابطه بسیار روشن بین الگوریتم عددی و قوانین بقای خواص فیزیکی مورد نظر، یکی از جاذبه های اصلی روش حجم محدود است و مفهوم آن را نسبت به روش های طیفی و جزء محدود برای مهندسین قابل فهم تر می سازد. بقای یک متغیر معمولی جریان f ، به عنوان مثال یک مؤلفه سرعت یا آنتالپی داخل یک حجم کنترلی محدود می تواند با موازنه تمام عواملی که موجب افزایش یا کاهش آن می شوند بیان شود.

روش های طیفی:

روش های طیفی، مجهولات را به وسیله سری های منقطع فوریه یا سری چند جمله ای های کبیشف تقریب می زنند. برخلاف روش های تفاضل محدود و جزء محدود، تقریب ها موضعی نیستند بلکه در تمام دامنه محاسباتی معتبر می باشند. در اینجا نیز مجهولات را با سری های منقطع در معادلات حاکم جاگذاری می نماییم.

پس پردازش:

در سال های اخیر در حیطه نمایش نتایج و پس پردازش، همانند پیش پردازش، پیشرفت های چشمگیری حاصل شده است. با فراگیر شدن نرم افزارهایی که دارای کارایی نمایش گرافیکی داده ها می باشند، امروزه بسته های نرم افزاری محاسبات دینامیکی سیال به امکانات پیشرفته پردازش نتایج مجهز شده اند. این امکانات شامل نمایش به صورت های زیر می باشند:

-نمایش دامنه شکل و ابعاد مسأله و گره

-منحنی های نمودار برشی به صورت خطی و سایه دار

-منحنی های برداری

-منحنی های دو بعدی و سه بعدی سطوح

-دنبال کردن ذرات

-تنظیم دید(جابجا کردن، چرخاندن، بزرگ و کوچک کردن شکل و غیره)

-خروجی های متمایز شده به وسیله رنگ.

-پویانمایی نتایج و نیز خروجی داده ها برای استفاده در نرم افزارهای دیگر.

کاربردهای CFD در مهندسی شیمی:

مدلسازی CFD ابتدا توسط مهندسین مکانیک جهت طراحی ماشین، هواپیما، موشک و… مطرح گردید. کم کم با توجه به اطلاع محققین از توانایی این مدل سازی و ارزش نتایج آن که به میزان قابل توجهی نیاز به انجام آزمایشات هزینه بر را کاهش می داد، توجه محققین دیگر علوم به این مدل سازی بیشتر شد.

اختلاط و انتقال حرارت در مخزن:

عمل اختلاط در فرایندهای شیمیایی مختلف، برای یک دست کردن و هموژن کردن سیستم به کار می رود و همچنین باعث کاهش اختلاف غلظت و سایر خواص سیستم در مکان های مختلف شده (کاهش گرادیان) و در سیستم های چند فازی سطح تماس را افزایش می دهد. عمل اختلاط باعث حرکت مواد به درون هم شده و حصول یک درجه دلخواه هموژن شدن را فراهم می سازد و نیز سبب بهینه شدن پدیده های انتقال جرم و حرارت و مومنتوم می گردد. این عوامل می تواند بسیار ساده و یا بسیار پیچیده باشد.

انواع اختلاط:

۱. اختلاط گاز – گاز: این فرایند به علت قابلیت بالای مخلوط شدن دو یا چند گاز به صورت طبیعی اهمیت چندانی در صنعت ندارد.

٢. اختلاط گاز مایع: بسیاری از فرایندهای اختلاط در مهندسی شیمی مستلزم اختلاط گاز با مایع است، مانند اکسیداسیون هیدروکربن ها که برای واکنش احتیاج به برخورد مؤثر بین ذرات گاز و مایع دارند.

هدف از اختلاط در این سیستمها، ایجاد سطح تماس خیلی زیاد بین ذرات مایع و گاز است که معمولا برای حصول این حالت ذرات گاز را به صورت حباب به درون مایع وارد می کنند که اغلب باید از ایجاد کف بر روی سطح مایع جلوگیری کرد. در این حالت از جت گاز و همزن جهت پخش سریع حبابها استفاده می شود.

٣. اختلاط مایع – جامد: این نوع اختلاط بیشتر برای تهیه فازهای سوسپانسیون، تسریع در عملیات انتقال جرم و واکنش های شیمیایی با افزایش سطح تماس به کار می رود.

- اختلاط گاز مایع جامد: در برخی از فرایندهای کاتالیستی هیدروژناسیون مانند تهیه روغن های نباتی جامد، جهت بالا بردن بازده فرایند که ارتباط مستقیمی با نفوذ ذرات به داخل هم دارد؛ از چنین سیستمی در تانک های همزن دار استفاده می کنند.

۵. اختلاط جامد – جامد: این نوع اختلاط برای تهیه مخلوط های مواد جامد که بدون حضور واکنشهای شیمیایی هستند؛ به کار می رود. مانند تهیه مخلوطهای هموژن ماسه ها با دانه بندی مناسب در زیرسازی بستر جاده ها و یا کارهای ساختمانی.

اهداف عمده در استفاده از همزن ها:

- مخلوط کردن مایعات غیر قابل امتزاج (حل شدنی) در یکدیگر.

۲. مخلوط کردن مایعات قابل امتزاج و تهیه محلول یکنواختی از آنها.

۳. پراکنده ساختن یک گاز در مایع و تهیه محلول هموژن آنها.

۴. معلق ساختن ذرات جامد در مایع.

۵. بالا بردن میزان انتقال حرارت در سیالات.

۶. تسریع در امر واکنش شیمیایی در راکتورها.

متداول ترین روش برای عمل اختلاط در صنعت استفاده از پروانه های هم زننده می باشد که در این روش مخلوط کردن بوسیله ی چرخش مداوم و سریع پروانه در داخل سیال صورت می گیرد. جریان سیال در ظرف اختلاط در اثر چرخش پروانه ایجاد می شود و چرخش پروانه بر حرکت سیال درون تانک تأثیر گذاشته و سبب تغییر الگوی جریان در مکان های مختلف درون ظرف گشته و سرانجام این تغییرات در اثر وجود دیواره های ساکن ظرف تکمیل می شوند. در همزن هایی که مدخل سیال ورودی به آنها در قسمت فوقانی ظرف قرار دارد، ارتفاع ایده آل ظرف، معادل قطر آن می باشد. در تانکهای با قطر زیاد و ارتفاع کم، یعنی ارتفاع کمتر از قطر برای حصول اختلاط بهتر و هزینه کمتر نصب همزن ها در کناره های ظرف مناسب تر است.

در تانک های بلند یعنی تانک های با قطر کم و ارتفاع خیلی بزرگتر از قطر، از چندین پروانه هم مرکز بر روی یک محور مرکزی که در فواصل مشخص روی هم قرار گرفته اند؛ استفاده می شود. پروانه های مخلوط کن در حین چرخش بسیار شبیه پمپ ها می باشند و همان گونه که پمپ ها دارای عملیات مکش و تخلیه می باشند پروانه ها نیز دارای نیروی محرکی برای پمپاژ هستند.

شرح پروژه:

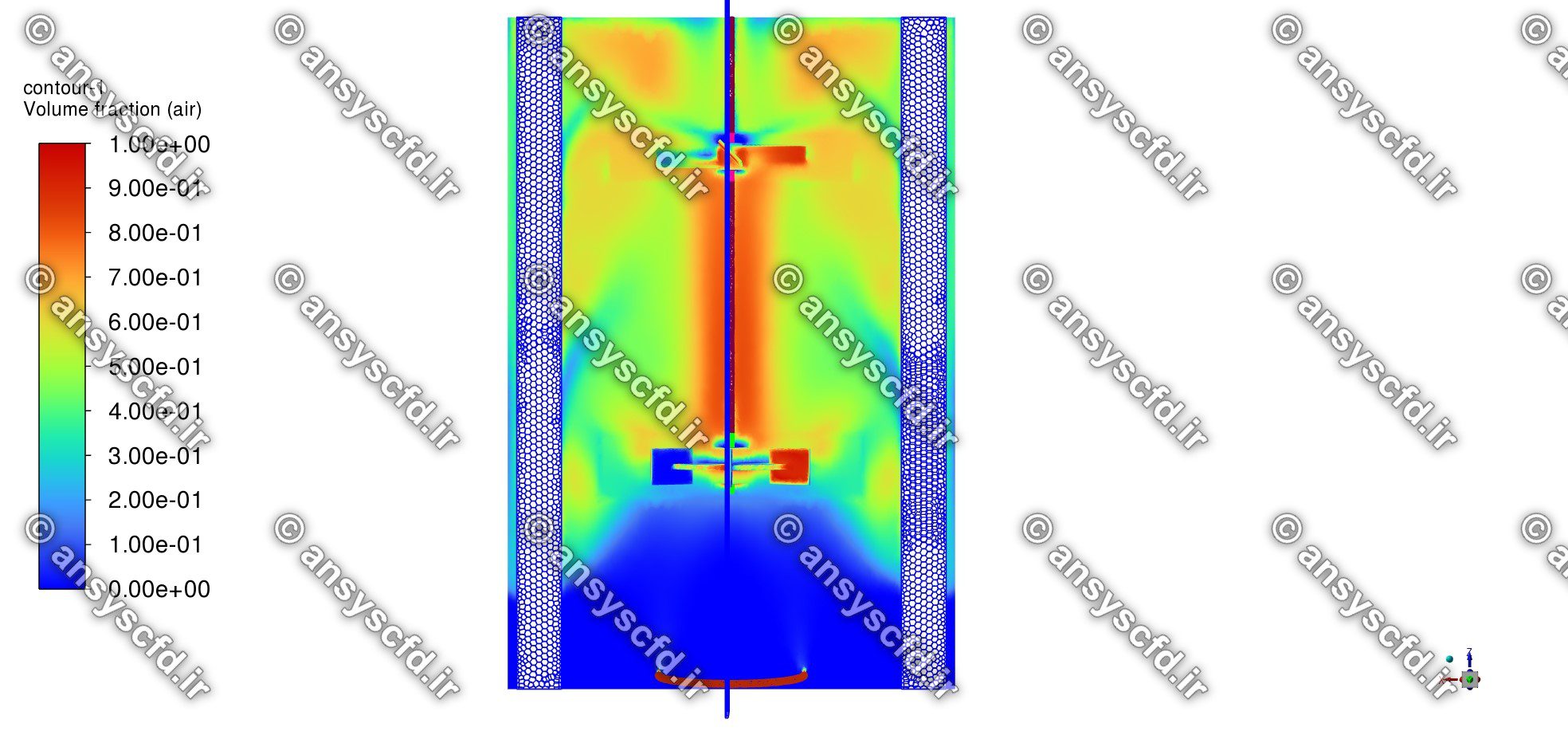

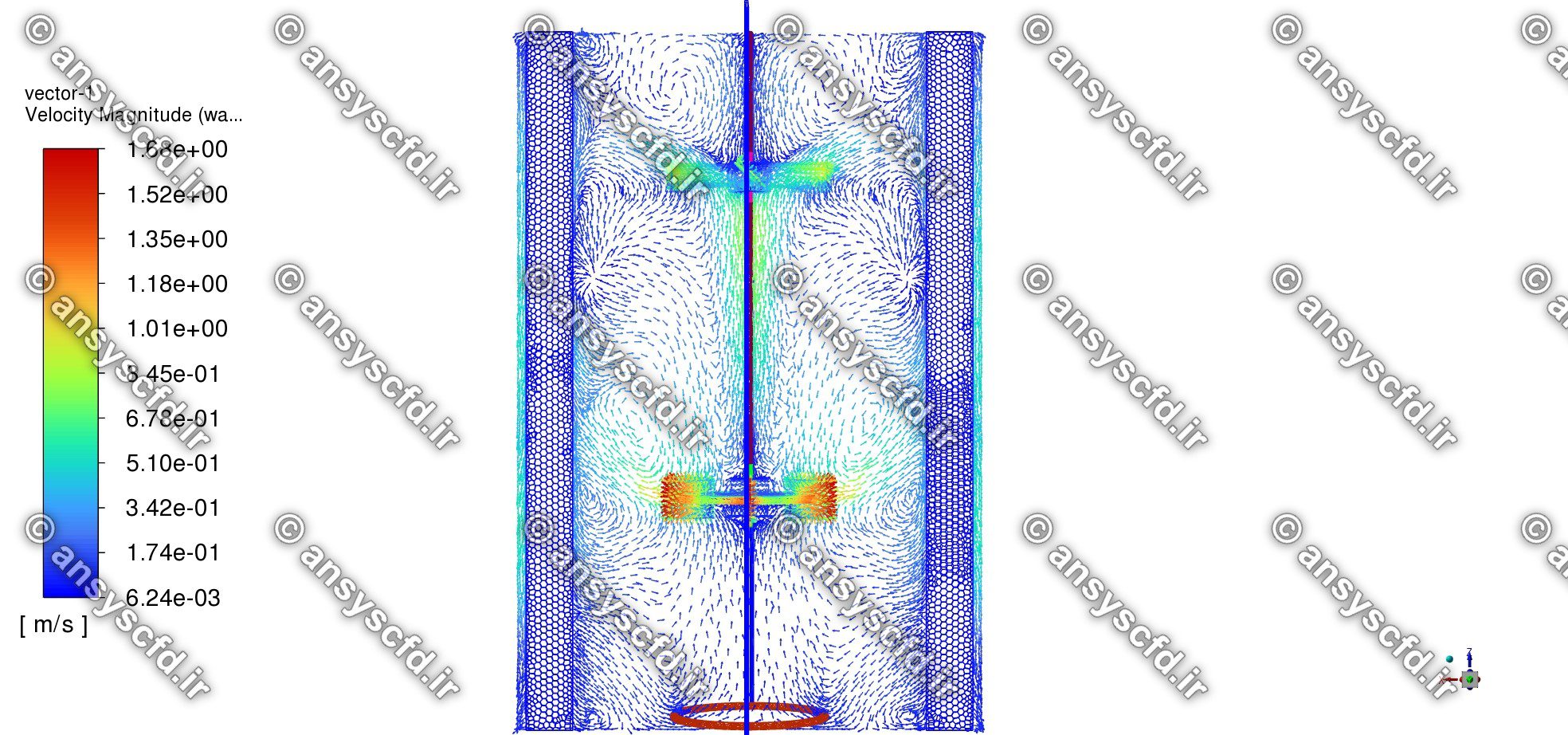

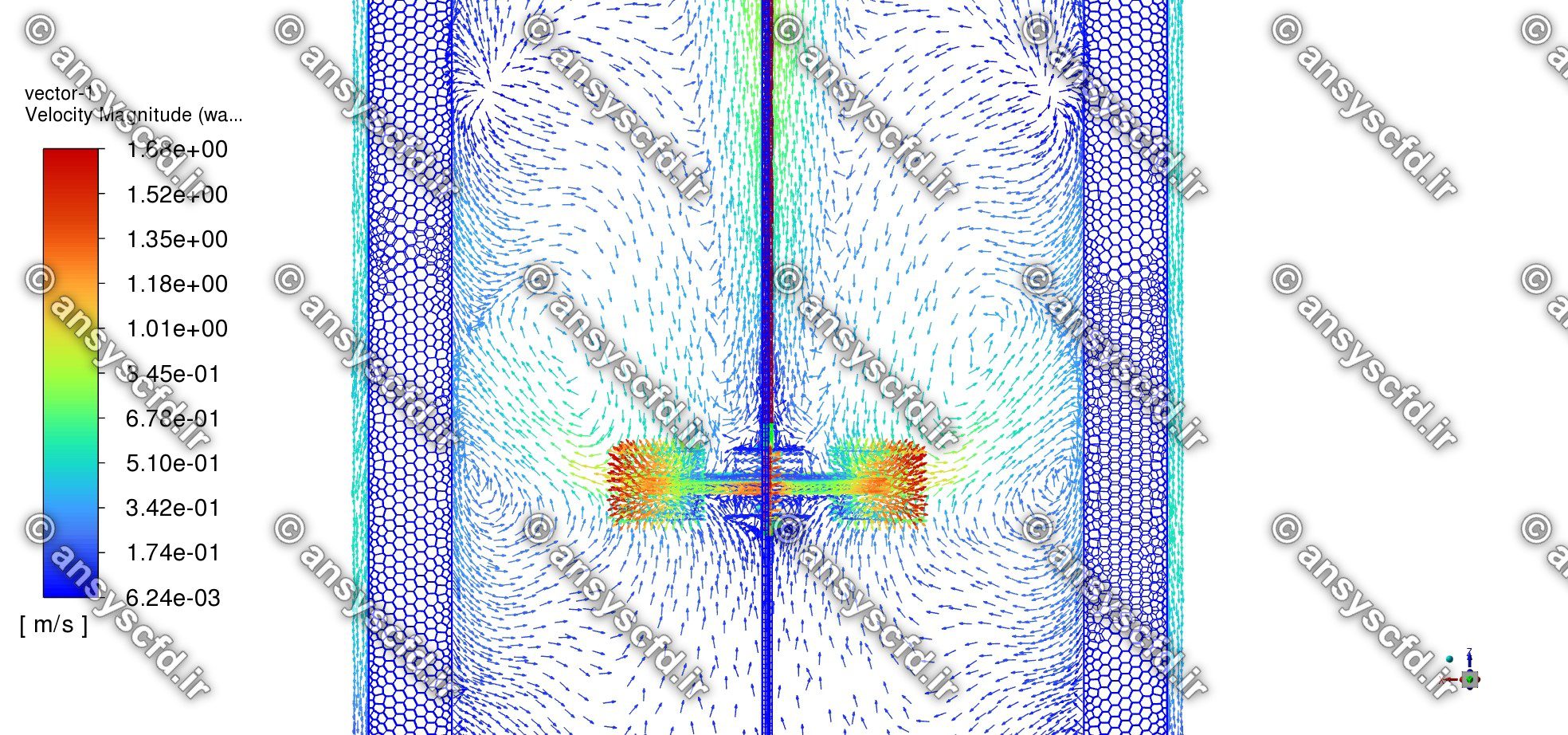

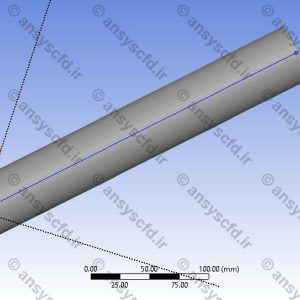

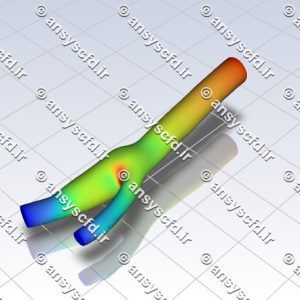

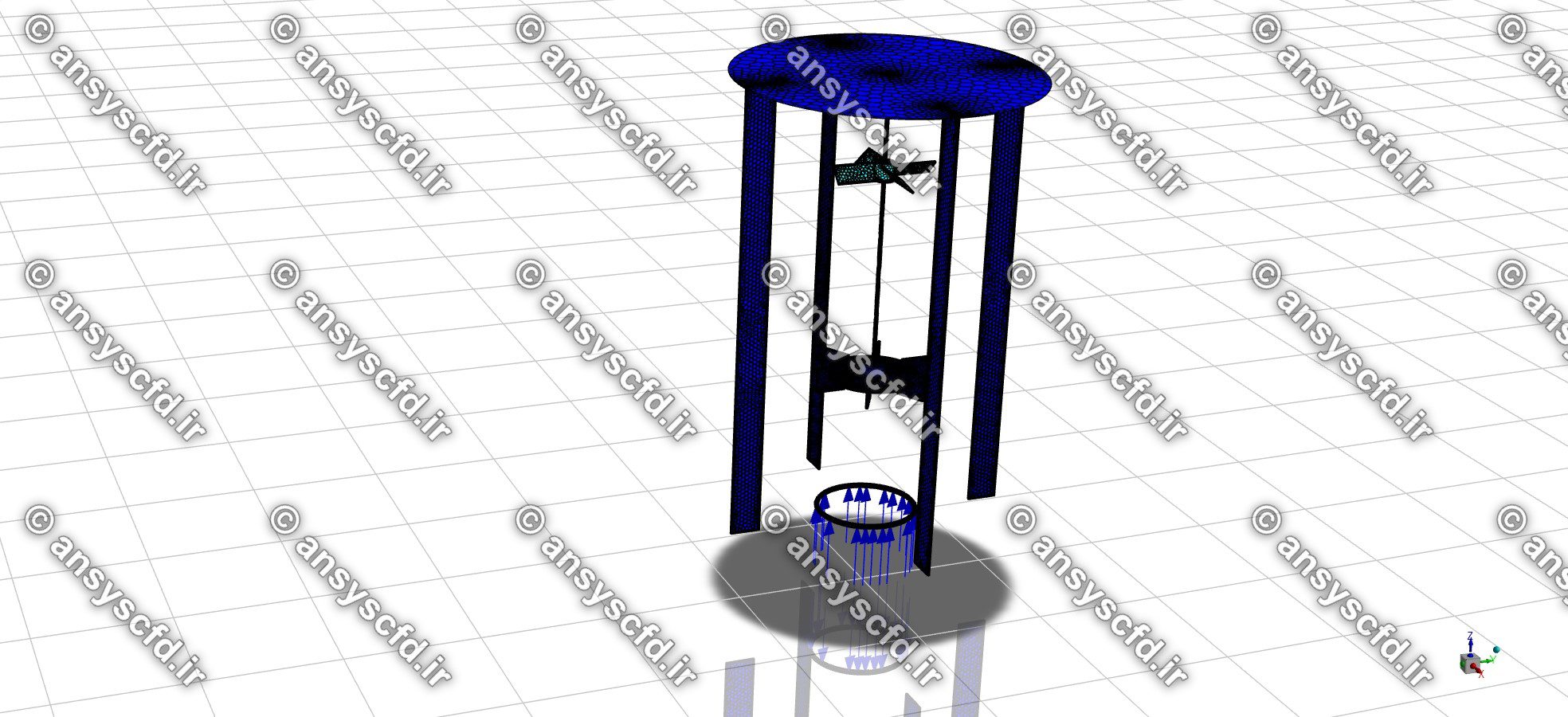

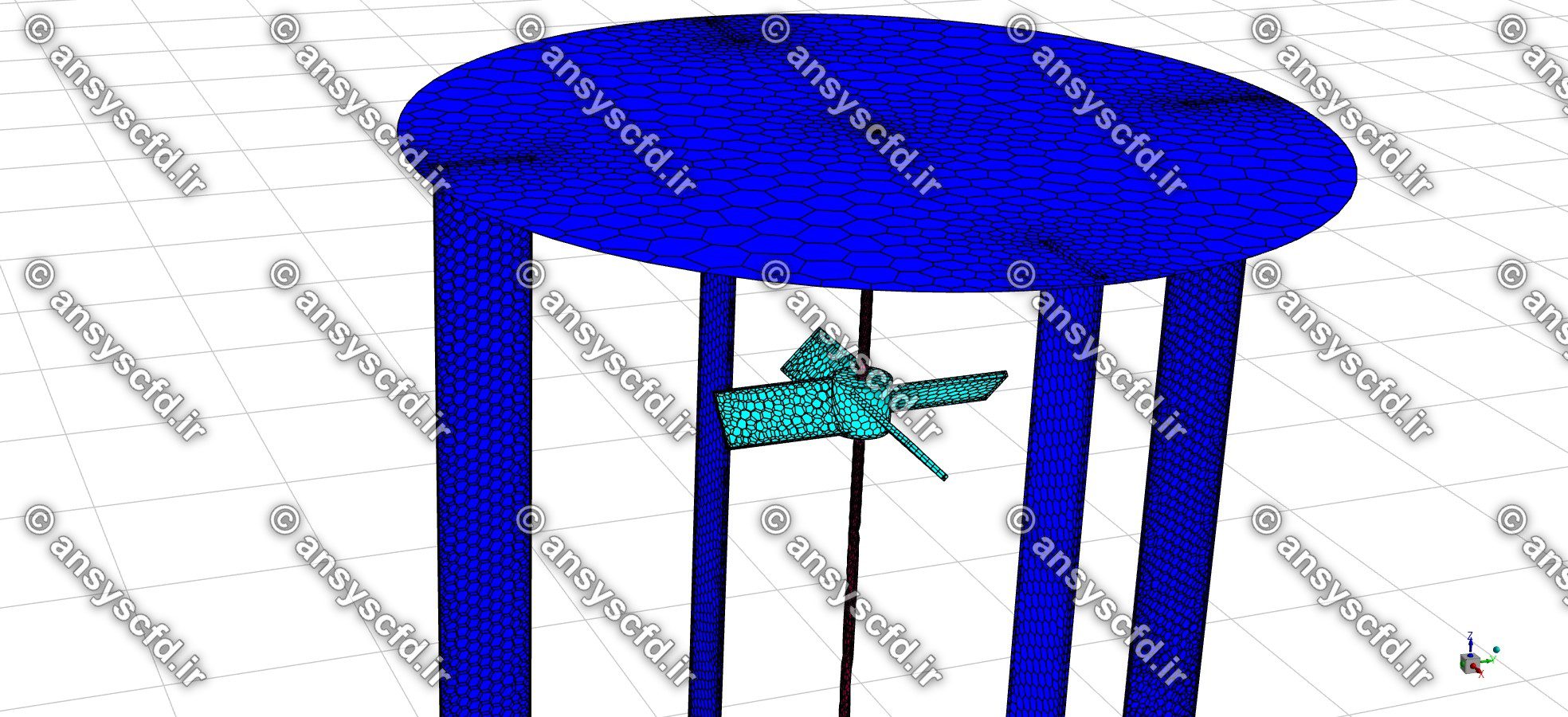

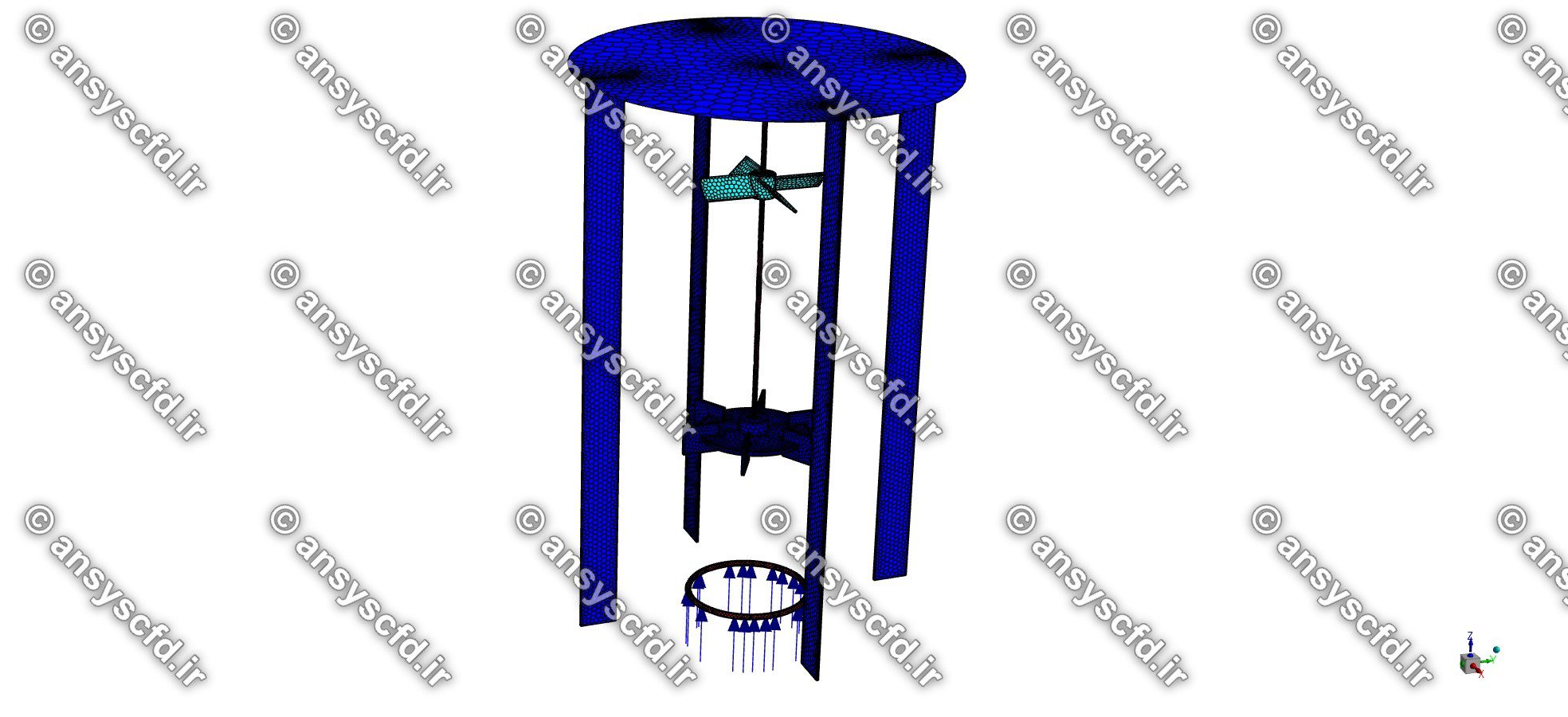

در این پروژه شبیه سازی جریان دوفازی در مخزن همزن دار با شش تیغه ای و بافل دار در نرم افزار انسیس فلوئنت انجام شده است. شبیه سازی های عددی این جریان ها با استفاده از کد مکانیک سیالات محاسبانی (CFD) انجام شده است. محاسبات کل میدان جریان در مجرای متشکل از آب و هوا با استفاده از مدل آشفتگی SST k-w انجام شده است. معادلات ناویر – استوکس، یک مدل ریاضی کامل را برای سیال ارائه می دهند. به دلیل پیچیده بودن این معادلات در فرم کامل ناویر- استوکس، حل تحلیلی غیرممکن است، بنابراین روش های عددی به کمک رایانه بهترین گزینه برای حل بخشی از این معادلات می باشند. پیشرفت سریع در زمینه تکنولوژی رایانه در چند دهه اخیر باعث استفاده گسترده دینامیک سیالات محاسباتی (CFD) در حل عددی مسائل جریان سیال با کاربرد مدل های جریان که شامل سطح مایع، جریان چرخش و همزدن است، شده است.

هندسه مسئله:

هندسه مسئله در نرم افزار سالیدورک ترسیم شده است.

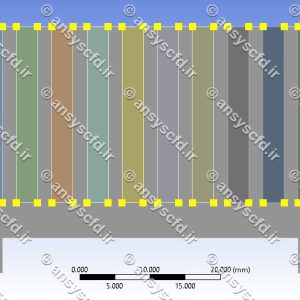

شبکه و مش:

شبکه و مش در نرم افزار فلوئنت مشینگ(Fluent Meshing) تولید شده است.

شبیه سازی و حل:

شبیه سازی در نرم افزار انسیس فلوئنت(ANSYS FLUENT) انجام شده است.

حلگر:

حلگر فشار مبنا (Pressure based) در شرایط پایا و گرانشی استفاده شده است.

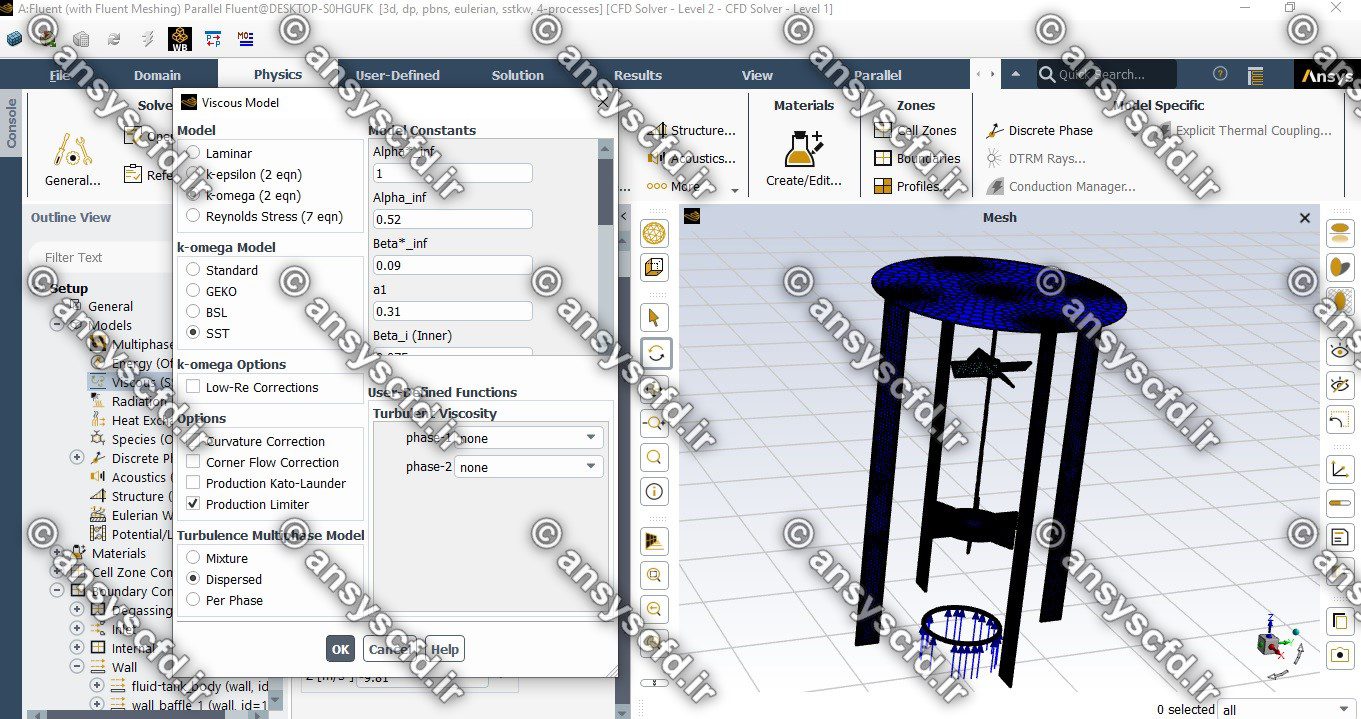

مدل لزجت:

مدل آشفتگی دو معادله ایSST k-ω استفاده شده است.

مدل جریان دوفازی:

مدل جریان دوفازی اولرین استفاده شده است.

سیال:

سیال مورد استفاده هوا و آب می باشد.

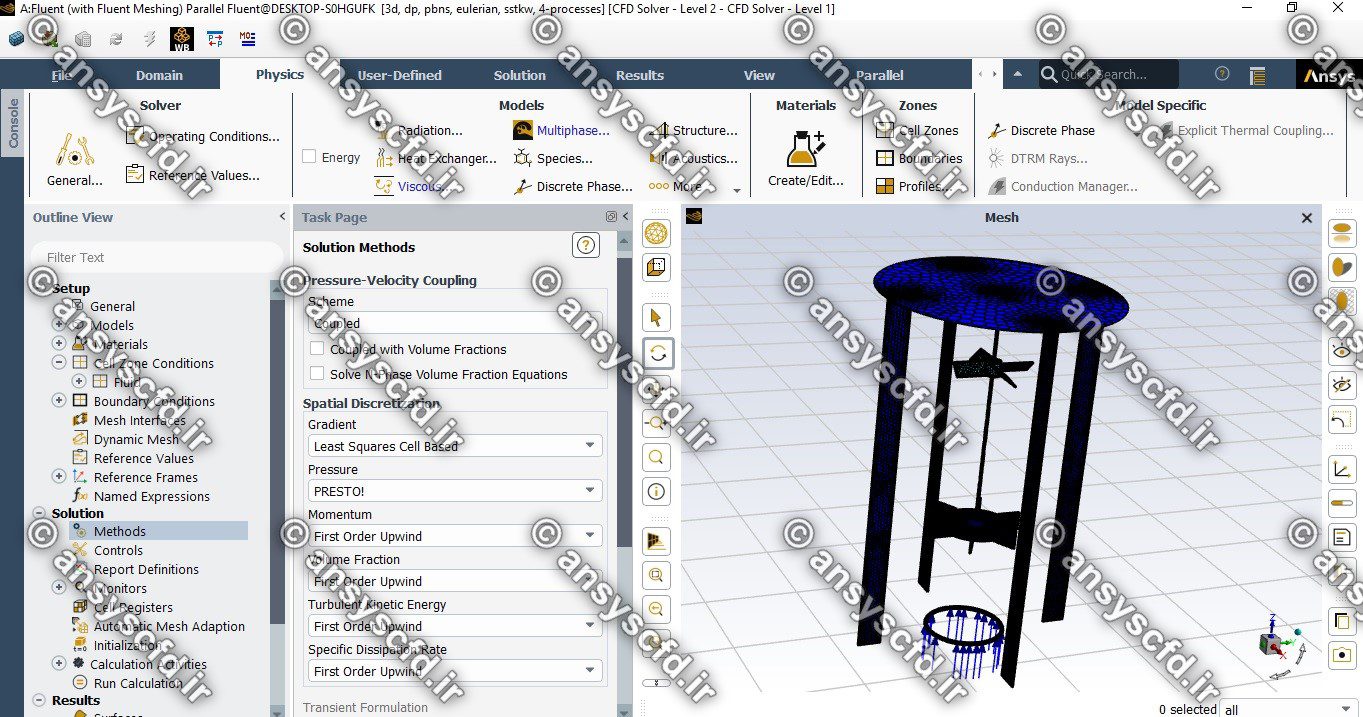

وابستگی سرعت-فشار:

برای وابستگی سرعت-فشار از الگوریتم حل پیوسته(coupled) استفاده شده است. برای گسسته سازی معادله فشار از روش PRESTO و برای گسسته سازی مومنتوم و انرژی از طرح بالادست مرتبه اول استفاده شده است.

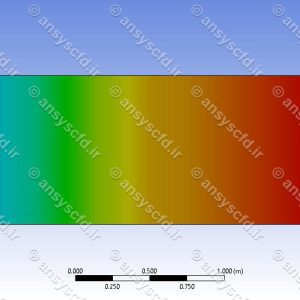

نمونه نتایج شبیه سازی: