توضیحات

پروژه شبیه سازی جریان غیرنیوتنی محلول پلیمری پلی اکریل آمید در همزن یا میکسر استاتیکی(static mixer) در نرم افزار انسیس فلوئنت

CFD Simulation of Non-Newtonian Polyacrylamide Polymer Solution in Static Mixer in ANSYS FLUENT Software

میکسرهای استاتیک یا همزن ایستا (static mixer):

میکسر استاتیک وسیله ای است که به منظور تقسیم، ترکیب مجدد ، شتاب دهی و شتاب گیری،پخش کردن و چرخش جریان های سیال عبوری از میکسر در داخل یک مجرا یا خط لوله استفاده می شود. این تجهیزات با آشفته کردن جریان سیال و تاثیر بر روی لایه مرزی، موجب اختلاط بهتر و همچنین افزایش انتقال جرم و حرارت می شوند. میکسر استاتیک که با نام میکسر ساکن یا همزن ایستایی نیز شناخته میشود، شامل تیغههای ثابت و همجهت با جریان سیال، در راستای طولی یک لوله قرار میگیرد. میکسر استاتیک در صنایع مختلف مانند صنایع پلیمری, صنایع غذایی، سیستم تصفیه آب و صنایع نفت و گاز جهت کاربردهای اختلاطی استفاده میشوند. از فرایندهای اختلاطی که این میکسرها به کار گرفته میشوند، میتوان به همگن تک فازی، ترکیب مایع-مایع، ترکیب گاز-مایع و ترکیب جامد-مایع اشاره کرد. اختلاط کامل به عوامل زیادی همچون خواص جریان، قطر داخلی لوله، تعداد اجزا و طراحی آن بستگی دارد. انرژی لازم برای فرآیند اختلاط توسط فشار سیال فراهم و جریان مواد درون میکسر با عبور از اجزای ثابت بهطور پیوسته مخلوط میشوند. بهطورکلی میکسر استاتیک برای فرآیند اختلاط مواد در فرآیند پیوسته و دائم به کار میروند. تاریخچه استفاده از میکسر استاتیک به حدود 50 سال میرسد ولی به خاطر پیچیدگی ساختار سیال درون آنها به خوبی توصیف نشدهاند. میکسرهای استاتیکی تجهیزاتی برای انجام عمل اختلاط بین سیالهای مختلف در بسیاری از صنایع اعم از صنایع تصفیه آب، تصفیه فاضلاب، صنایع پزشکی و داروسازی، صنایع کشاورزی، صنایع شیمیایی و پتروشیمی، صنایع رنگ و غیره می باشند زیرا مخلوط کردن یکی از مهمترین عملیات واحد در بسیاری از این فرایندها است که نقش زیادی درکیفیت محصول نهایی دارد. اختلاط نادرست می تواند منجر به کیفیت پایین تر محصولات ودر نتیجه نیاز به سیستم های جداسازی پیشرفته تر شود که به نوبه خود هزینه های مدیریت پسماند را افزایش می دهد بنابراین مخلوط کردن به عنوان یک عمل مداوم در میکسرهای استاتیک انجام میشود. اختلاط در فرآیندهای صنعتی و عملیات مربوط به آن نقش مهمی دارد که برای دستیابی به یک مخلوط همگن صورت میگیرد. یکی از دستگاههای مورد استفاده در فرآیند اختلاط همزن ایستا میباشد که شامل اجزاهای اختلاط در داخل یک لوله استوانهای یا مربعی است. هدف از طراحی و ساخت این همزن بالابردن کیفیت اختلاط و پایین آوردن هزینه عملیاتی یک فرآیند است.

عملیات اختلاط در اکثر فرایندهای شیمیایی از جمله اولین و مهم ترین بخش های فرآیند است. در طول سالیان گذشته همواره تانک های اختلاط وظیفه مخلوط کن های موردنظر را در فرایندهای پیوسته و ناپیوسته به عهده داشتند؛ اما در طی ۳۵ سال گذشته فن آوری استفاده از همزن های ساکن در فرایندهای صنایع شیمیایی به تکامل رسیده است. این نوع همزن ها علاوه بر اختلاط، سبب افزایش انتقال جرم و حرارت گشته و در بسیاری از مبدل ها به منظور افزایش راندمان حرارتی نصب می گردند. این تجهیزات به علت هزینه پایین، نگهداری آسان و اشغال فضای کم در واحد، طرفداران زیادی به دست آوردند. این وسیله اختلاط هیچ گونه قسمت متحرکی ندارد و ساختار آن نسبتا ساده است همچنین در مقایسه با مخازن همزن دار که احتیاج به یک نیروی محرکه دارند دارای قیمت ارزان تری هستند. استفاده از همزن های ساکن اخیرا در صنایع گسترش یافته است و ثابت شده است که برای بسیاری از صنایع سودمند و مؤثر است. همزنهای ساکن به سرعت در صنایع شیمیایی، صنایع غذایی، صنایع معدنی، رنگ و رزین، پالایشگاه و پتروشیمی، صنایع دارویی پلاستیک و پلیمر کاغذ و صنایع سلولزی همچنین صنایع آب و تصفیه فاضلاب جای خود را باز کردند به عنوان مثال در اختلاط پلیمرهای مذاب بسیار خوب عمل می کند. همزن های ساکن برای مخلوط کردن مایعات قابل امتزاج در جریان های آرام، گذرا و آشفته استفاده می شوند. همچنین در جریان های آرام و آشفته باعث همگن شدن مخلوط و نیز به عنوان راکتورهای لوله ای و نیز برای ایجاد پراکندگی یکنواخت در جریان فازهای غیرقابل امتزاج همچنین برای افزایش انتقال جرم و انتقال حرارت به کار می روند. از جمله کاربردهای دیگر این همزن ها ایجاد اختلاط برای جامدات خالص در جامدات و مایعات و اختلاط گازها در مایعات می باشند. در نتیجه می توان گفت این وسیله بیشتر در اختلاط مایع مایع بکار می رود؛ اما طراحی های گوناگون جهت اختلاط سایر فازها حتى جامد نیز وجود دارد. به عنوان مثال در ورودی راکتور اگر چند گاز هم زمان وارد شوند ابتدا از یک همزن ساكن عبور داده می شوند تا خوب با هم مخلوط شوند. به علت طراحی های متنوع و ویژه این نوع همزن ها، اطلاعات مربوط به نحوه انتخاب و استفاده از این نوع همزنها باید از شرکت های سازنده گرفته شود. اساس کار این نوع همزن ها در شکستن جریان سیال و سپس باز آرایی و اختلاط سیال به صورت های گوناگون و در نهایت ترکیب دوباره سیال و تکرار این مجموعه مراحل است.

در این همزن ها از انرژی فشاری خود جریان برای اختلاط استفاده می شود که این خود باعث افت فشار می گردد. تمامی تیغه های اختلاط در لوله های مدور قرار می گیرند و سیال از داخل این لوله ها عبور داده می شود. می توان یک لوله خالی (لوله باز) را به عنوان یک همزن ساکن در نظر گرفت که در جریان مختلف با عبور در طول لوله آن به اختلاط می رسند. البته اثرات این اختلاط به خصوص در جریان آرام بسیار کم است. حال در نظر بگیرید اگر در طول مسیر حرکت سیالات درون لوله موانعی ایجاد شود که باعث حرکت دو جریان در جهات مختلف باشد به طوری که جریانات متفاوت اجبارا از درون یکدیگر عبور کنند حاصل یک مخلوط خواهد بود که میزان اثرات اختلاط از قبیل همگن بودن مخلوط، انتقال جرم و حرارت و … به نوع و طراحی موانع موجود در مسیر بستگی خواهد داشت.

مزایای میکسر استاتیک:

1-عدم نیاز به ترکیب کننده موتوری، زیرا انرژی موردنیاز را از قدرت پمپ های بیرونی برای جابجایی محصول و جبران افت فشار داخل تأمین می کند(هزینه پایین انرژی)

2-نبودن قطعات متحرک

3-پایین بودن هزینه نصب آسان در فضای کم

4- پایین بودن هزینه های نگهداری

5- امكان ترکیب کردن گاز مایع، مایع مایع، جامد-مایع در مقیاس های کوچک تا بزرگ تر

6- حفظ یکنواختی کیفیت محصول خروجی.

کاربردهای میکسر استاتیکی:

میکسرهای استاتیکی در بسیاری از عملکردها در سامانه های ناهمگنی که نیاز به سطح تماس بیشتر، همگن شدن حرارتی و انتقال جرم داشته باشند کاربرد فراوان یافته اند. عملیات اختلاط می تواند با دیگر عملیات فرآیندی در همزن های ساکن ادغام شود. چند نمونه از این فرآیندها عبارت اند از : واکنش های شیمیایی در راکتور، اختلاط گازها و مایعات، یکنواختی مایعات غیرقابل امتزاج، تماس فازهای گاز مایع برای افزایش سرعت انتقال جرم در واکنش های گاز مایع، کنترل انتقال حرارت و دما، تبادل گرمایی سیالات با ویسکوزیته بالا، راکتورهای جریان قالبی، اختلاط جامدات.

مکانیزم اختلاط در میکسرهای استاتیکی:

میکسر استاتیکی عبارت است از لوله ای قطور که درون آن موانع ثابت قرار داده شده است. پمپ کردن مواد اولیه به درون چنین سامانه ای باعث می شود مواد اولیه در اثر برخورد با موانع ثابت و ایجاد تلاطم در یکدیگر مخلوط شوند. به نحوی که در خروجی لوله مخلوط يكنواختی به دست آید. شبیه سازی چگونگی اختلاط مواد اولیه بسیار پیچیده هستند و با توجه به وجود متغیرهای گوناگون مدل کردن آن به راحتی امکان پذیر نیست. آنچه در چنین سامانه ای اهمیت دارد خروج مواد از انتهای لوله به صورت یکنواخت است. لذا با توجه به نمونه خاص مواد اولیه ورودی و شرایط خروجی، از ساختار خاصی استفاده می شود.

عوامل مؤثر در طراحی و ساخت میکسر استاتیکی:

پارامترهای اساسی که در تعیین ساختار مناسب سیستم اختلاط استاتیکی معمولا مورد استفاده قرار می گیرند عبارت اند از: طول لوله، قطر لوله، افت فشار مجاز قابل قبول، تجهیزات گرمایش / سرمایش فرآیند، دبی جریان، ویسکوزیته و دانسیته سیالات، قطر استاتیک میکسر، درجه اختلاط (مخلوط شدگی)، چگونگی نصب موانع و اجزای استاتیکی درون لوله، جنس موانع و اجزا، قدرت پمپ و کیفیت مطلوب و یکنواخت در خروجی مخلوط کننده استاتیکی. با در نظر گرفتن پارامترهای فوق و استفاده از روش حدس و خطا، ساختاری که با در نظر گرفتن شرایط اقتصادی و کیفیت محصول مخلوط شده خروجی، بهترین حالت است انتخاب می شود. مخلوط کننده های استاتیکی از انواع مواد ساختمانی مختلف که از اجزا لوله، ورق، مارپیچ و یا سیم می باشند تشکیل می شوند. آنها را می توان از فولاد، سرامیک و یا پلاستیک نیز ساخت. علاوه بر مزایای چندگانه آنها، مخلوط کننده های ساکن اغلب دارای ساخت پیچیده ای نمی باشند و در حال حاضر بیشتر مشکلاتی که در ارتباط با مخلوط کننده های ساکن وجود داشته مرتفع شده است. انواع مختلف سامانه های مخلوط کننده ساکن با مقیاس صنعتی در حال ساخت هستند به طوری که امروزه حدود سی نوع مخلوط کننده ساکن است. میکسرهای استاتیکی که امروزه به کار می روند هندسه و شکل ظاهری متفاوت اند که هر کدام برای شرایط مختلفی طراحی و ساخته شده اند که بر اساس کاربردشان دسته بندی می شوند. از عوامل مهم طراحی و ساخت این نوع همزن ها، ویسکوزیته سیال و رژیم جریان است.

دینامیک سیالات محاسباتی (CFD):

دینامیک سیالات محاسباتی(CFD) یکی از بزرگترین زمینه هایی است که مکانیک قدیم را به علوم رایانه و توانمندی های نوین محاسباتی آن در نیمه دوم قرن بیستم و در سدة جدید میلادی وصل می کند. دینامیک سیالات محاسباتی علم پیش بینی جریان سیال، انتقال حرارت، انتقال جرم، واکنش های شیمیایی و پدیده های وابسته به آن به وسیلة حل معادلات ریاضی که قوانین فیزیکی را بیان می کنند، با استفاده از یک فرآیند عددی است. این معادلات شامل پایستاری جرم، مومنتوم، انرژی، ذرات و غیره است. در این روش با تبدیل معادلات دیفرانسیل پاره ای حاکم بر سیالات به معادلات جبری، امکان حل عددی این معادلات فراهم می شود. با تقسیم ناحیه موردنظر برای تحلیل به المان های کوچکتر و اعمال شرایط مرزی برای گره های مرزی با اعمال تقریب هایی، یک دستگاه معادلات خطی به دست می آید که با حل این دستگاه معادلات جبری، میدان سرعت، فشار و دما در ناحیه موردنظر بدست می آید. با استفاده از نتایج بدست آمده از حل معادلات می توان و برآیند نیروهای وارد بر سطوح، و ضریب انتقال حرارت و غیره را محاسبه نمود.اکنون روش دینامیک سیالات محاسباتی جای خود را در کنار روش های آزمایشگاهی و تحلیلی برای تحلیل مسائل سیالات باز کرده است و استفاده از این روش ها برای انجام تحلیل های مهندسی امری عادی شده است. درواقع تحلیل های دینامیک سیالات محاسباتی مکمل آزمایش ها و تجربیات بوده و مجموع تلاش ها و هزینه های موردنیاز در آزمایشگاه را کاهش می دهد. دینامیک سیالات محاسباتی به صورت گسترده در زمینه های مختلف صنعتی مرتبط با سیالات، انتقال حرارت و انتقال مواد به کمک سیال بکار گرفته می شود. از جمله این موارد می توان به صنعت کشتی سازی، صنعت خودروسازی، صنایع هوافضا و بسیاری موارد گسترده صنعتی دیگر اشاره کرد که دانش دینامیک سیالات محاسباتی به عنوان گره گشای مسائل صنعتی مرتبط تبدیل شده است. علی رغم اینکه قدمت دینامیک سیالات محاسباتی در دنیا چندان زیاد نیست، این شاخه از علم در ایران و در سال های اخیر، رشد بسیار خوبی داشته است.

نرم افزار انسیس فلوئنت:

نرم افزار Fluent ، یکی از قوی ترین نرم افزارهای محاسباتی برای شبیه سازی جریان سیال و انتقال حرارت در هندسه های پیچیده می باشد. برخی از قابلیت های این نرم افزار به صورت زیر می باشد: مدل سازی سیال های نیوتنی و غیر نیوتنی، جابجایی آزاد و اجباری، انتقال حرارت هدایتی و تشعشعی و جابجایی، چارچوب های چرخان و ساکن، مدل سازی جریان ها در هندسه های پیچیده دو بعدی و سه بعدی، مدلسازی جریان های پایا و گذرا، غير لزج، آرام و مغشوش، دو فازی و چند فازی، سطح آزاد با شکل های سطح پیچیده و مدل سازی جریان در محیط های متخلخل، مدل سازی مشعل های خانگی و صنعتی. از این نرم افزار در صنایع مختلف پتروشیمی، هوافضا، توربو ماشین های خودروسازی، الکترونیک (نیمه هادی ها و خنک سازی قطعات الکترونیک)، مبدل های حرارتی، تهویه مطبوع، مشعل سازی استفاده می شود. این نرم افزار قابلیت مدل سازی جریان های دو و سه بعدی را داراست. این نرم افزار بر پایه روش حجم محدود که یک روش بسیار قوی و مناسب در روش های دینامیک سیالات محاسباتی می باشد، بنا شده است. قابلیت های فراوانی نظیر مدل سازی جریانهای دائم و غير دائم، جریان لزج و غير لزج، احتراق، جریان مغشوش، حرکت ذرات جامد و قطرات مایع در یک فاز پیوسته و ده ها قابلیت دیگر Fluent را تبدیل به یک نرم افزار بسیار قوی و مشهور نموده است. آزمایشات عملی و محاسبات تئوری، دو روش اصلی و مشخص برای پیش بینی میزان انتقال حرارت و چگونگی جریان سیال در کاربردهای مختلف صنعتی و تحقیقاتی می باشند. در اندازه گیری های تجربی به دلیل هزینه های زیاد ترجیح داده می شود که آزمایش ها بر روی مدلی با مقیاس کوچک تر از نسخه اصلی انجام پذیرد. حذف پیچیدگی ها و ساده سازی آزمایش ها، خطای دستگاه های اندازه گیری و بعضی موانع در راه اندازه گیری از جمله مشکلاتی هستند که روش های عملی با آنها روبه رو هستند و کارآیی این حالت ها را در بعضی موارد مورد سوال قرار می دهند. مهمترین امتیاز محاسبات تئوری در مقایسه با آزمایشهای تجربی، هزینه کم آن است. گرچه در بسیاری موارد ترجیح داده می شود با استفاده از روش های محاسباتی، آنالیز جریان و انتقال حرارت صورت گیرد ولی تایید تحلیل های عددی نیاز به مقایسه با نتایج آزمایشگاهی و یا نتایج تایید شده دیگری دارد. در میان محققین، انجام پژوهش های تجربی ارزش بسیاری دارد و اگر بتوان آزمایش مطلوبی انجام داد، تحلیل های زیادی را بر محور آنها میتوان گسترش داد و اطلاعات فراوانی بدست آورد. در هر صورت با دسترسی به دستگاه های محاسبه گر و رایانه های قوی، امروزه در بسیاری از موارد آنالیز دینامیک سیالات و انتقال حرارت با روش های عددی انجام می پذیرد. هر چه پدیده مورد بررسی پیچیدگی بیشتری داشته باشد، روش های عددی اهمیت بیشتری پیدا می کنند. علاوه بر سرعت بیشتر محاسبات عددی، می توان با این روش ها اطلاعات کامل با جزئیات بیشتری از قبیل تغییرات سرعت، فشار، درجه حرارت و غیره را در سراسر حوزه مورد نظر به دست آورد. در مقابل، اغلب اوقات شبیه سازی آزمایشگاهی جهت بدست آوردن این گونه اطلاعات مشكل و مستلزم صرف زمان زیاد بوده و در بعضی شرایط غیر ممکن است. در اکثر مسایل مربوط به مکانیک سیالات، به دلیل پیچیدگی معادلات مربوطه، استفاده از حل تحلیلی امکان پذیر نمی باشد.

فلوئنت یک نرم افزار کامپیوتری چند منظوره برای مدل سازی جریان سیال، انتقال حرارت و واکنش شیمیایی در هندسه نوشته شده است. با توجه به محیط مناسب نرم افزار جهت تعریف مساله و شرایط های پیچیده، تعریف شرایط مرزی گوناگون و حل مسایل پیچیده شامل تأثیر پدیده های مختلف به کمک این نرم افزار قابل حل می باشد. فلوئنت برای آنالیز و حل مسایل طراحی خاص، روش های شبیه سازی کامپیوتری متفاوتی را بکار می برد. برای راحتی کار، تعریف مساله، محاسبه و دیدن نتایج ، منوهای مختلفی در نظر گرفته شده است. وقتی نیاز باشد، Fluent می تواند مدل مورد نظر را از دیگر برنامه های نرم افزارهای تولید مدل که با آنها سازگاری دارد وارد کند. این نرم افزار امکان تغییر شبکه به صورت کامل و تحلیل جریان با شبکه های بی سازمان برای هندسه – های پیچیده را فراهم می سازد. نوع شبکه های قابل تولید و دریافت توسط این گروه نرم افزاری شامل شبکه هایی با المان های مثلثی و چهارضلعی (برای هندسه های دو بعدی ) و چهاروجهی، شش وجهی، هرمی یا گوهای (برای هندسه های سه بعدی) می باشد. همچنین Fluent به کاربر اجازه دست کاری شبکه (مثلا ریز کردن یا درشت کردن شبکه در مرز و مکان های لازم در هندسه) را می دهد. این بهینه سازی برای حل شبکه، قابلیتی در اختیار کاربر قرار می دهد که نتایج را در نواحی که دارای گرادیانهای بزرگ (مثل لایه مرزی و…) باشند، دقیق تر سازد. این قابلیت ها مدت زمانی را که برای تولید یک شبکه خوب مورد نیاز است را در مقایسه با حل در شبکه های مختلف به صورت قابل ملاحظه ای کاهش می دهد.

شرح پروژه:

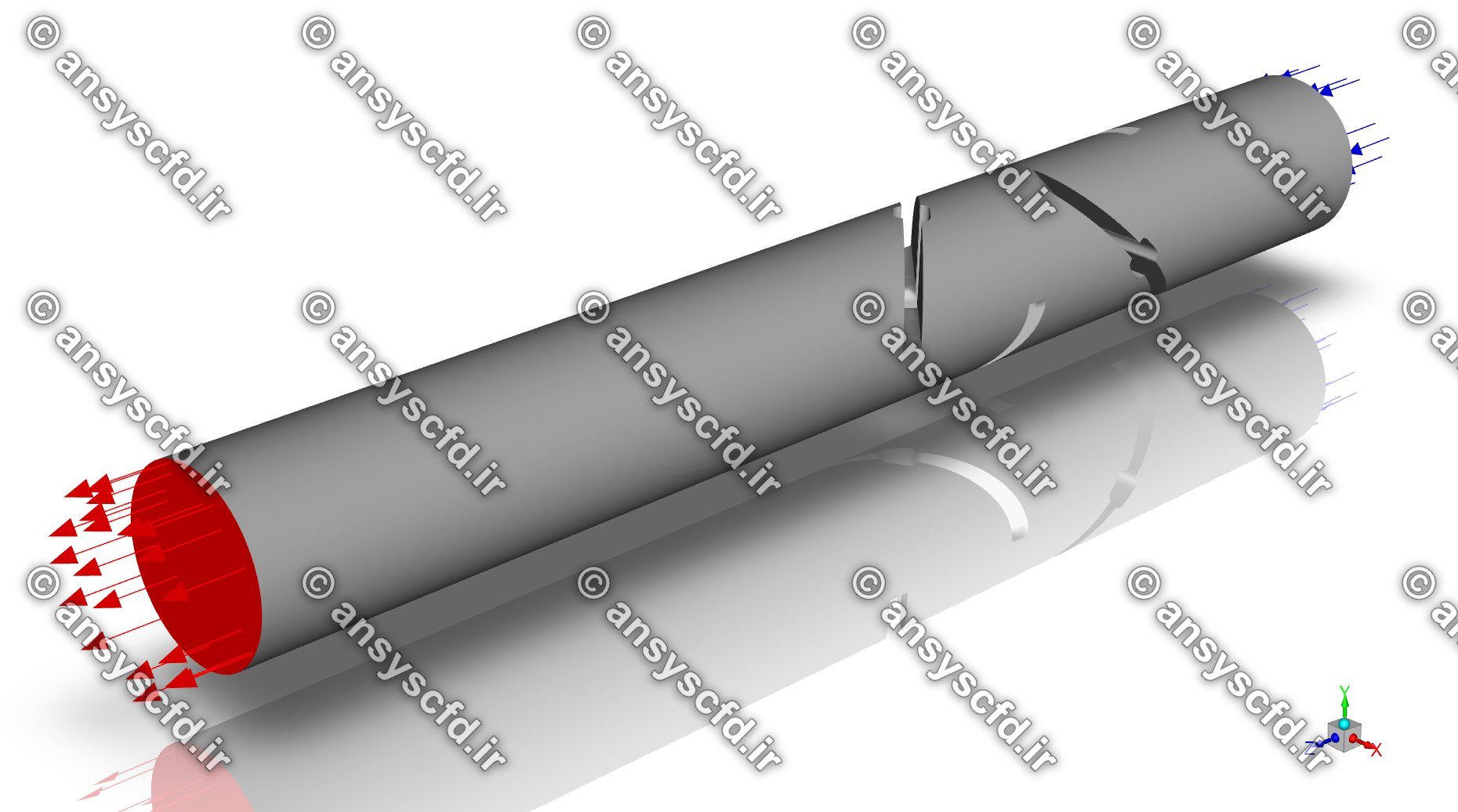

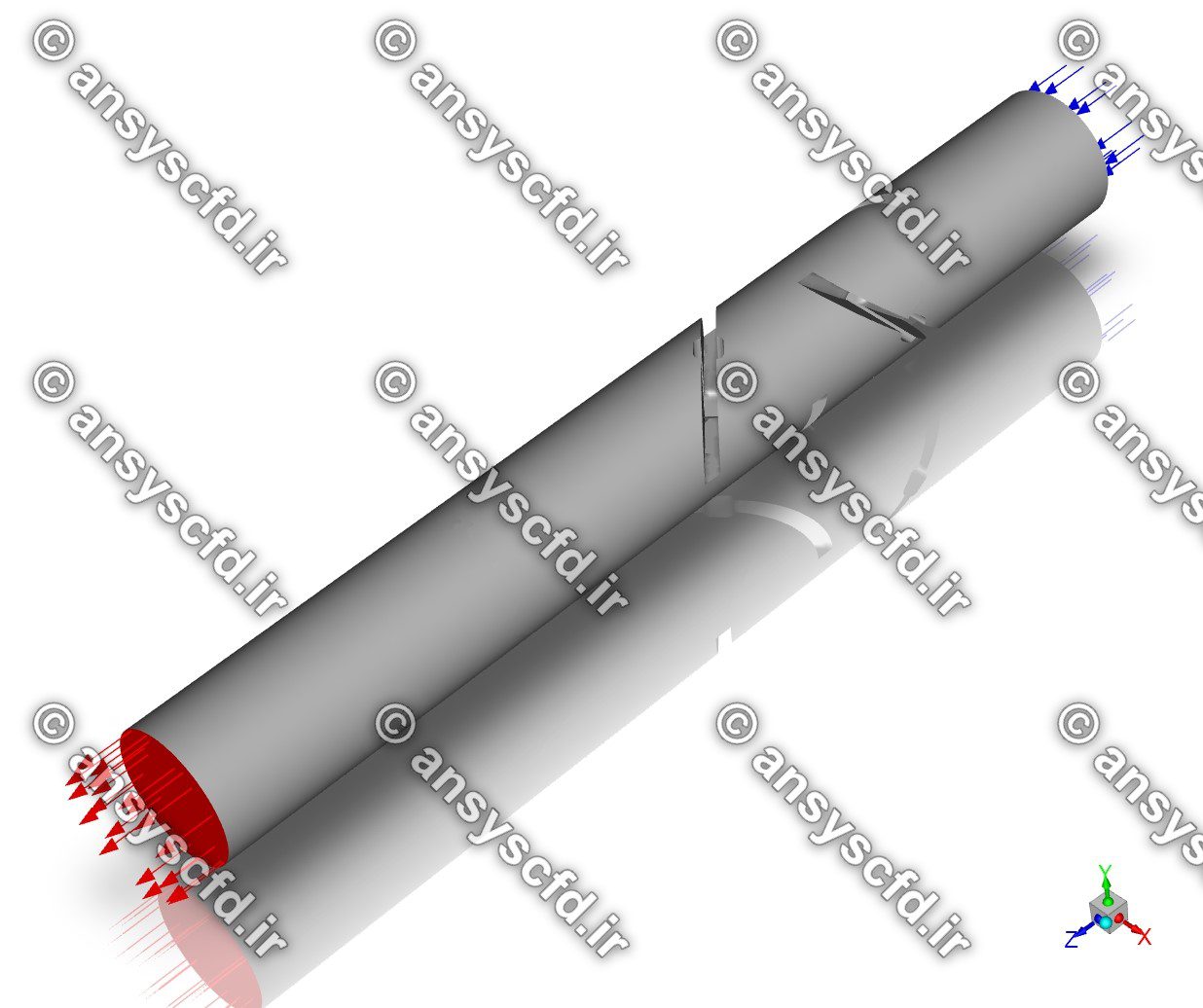

در این پروژه شبیه سازی جریان غیرنیوتنی محلول پلیمری پلی اکریل آمید(Polyacrylamide) در همزن یا میکسر استاتیکی(static mixer) در نرم افزار انسیس فلوئنت(Ansys Fluent) انجام شده است.

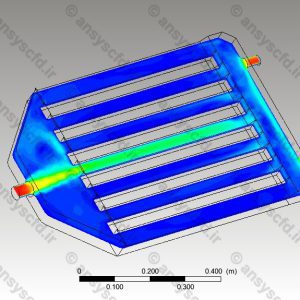

هندسه مسئله:

هندسه مسئله در نرم افزار سالیدورک ترسیم شده است.

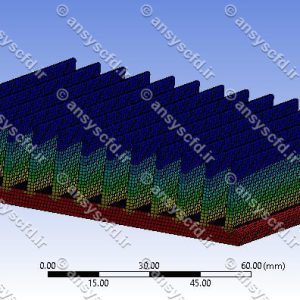

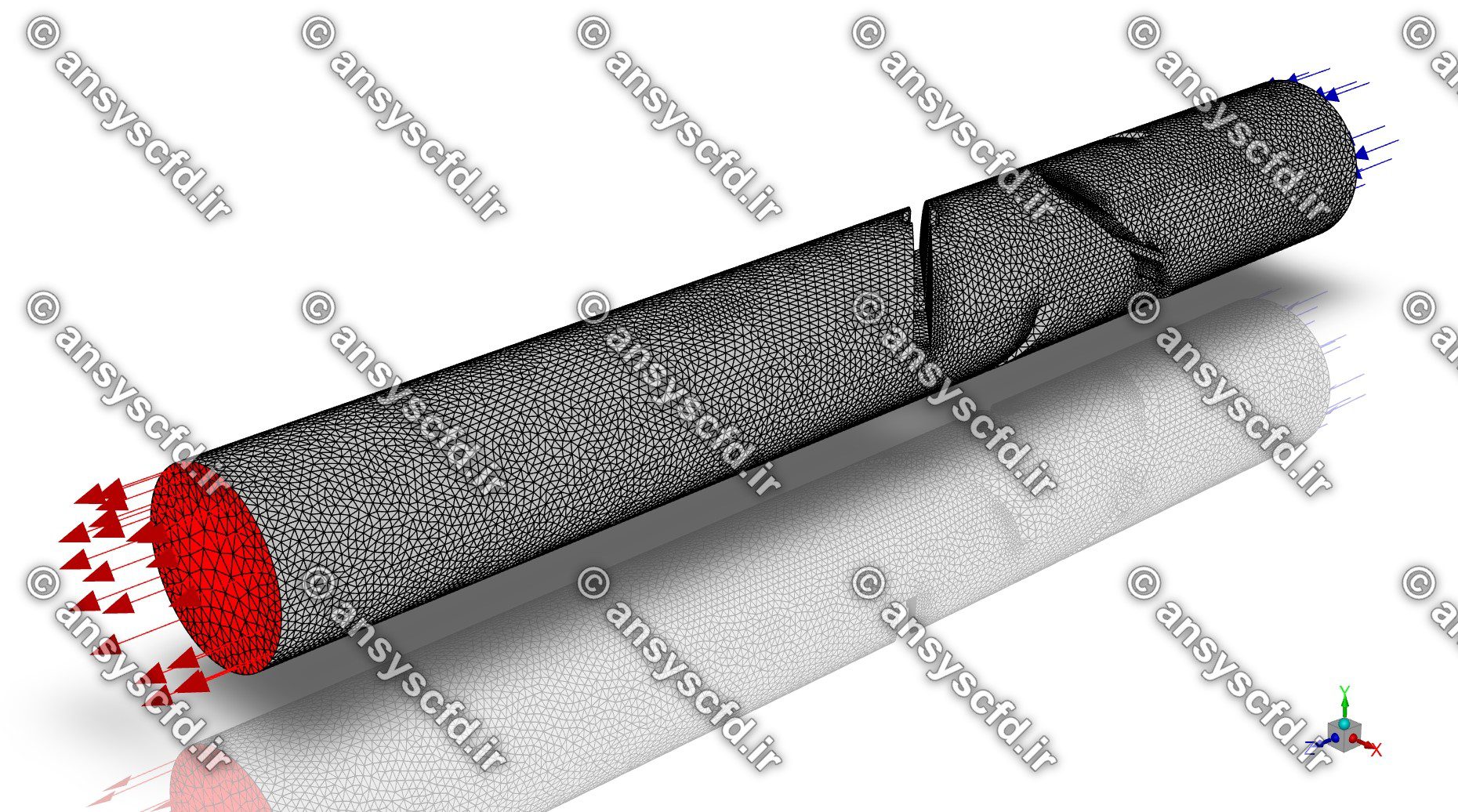

شبکه و مش بندی:

در گام دوم از روند شبیه سازی نیازمند شبکه بندی مناسب برای استفاده از روش حجم محدود می باشد. بنابراین یکی از مهم ترین و اساسی ترین قسمت در یک حل عددی با دقت قابل قبول با صرف کمترین هزینه و دقت مناسب و همچنین صرف زمان کم از موضوعات مهم در یک شبیه سازی موفق می باشد. در این پروژه از نرم افزار فلوئنت مشینگ(Fluent Meshing) به منظور شبکه بندی هندسه استفاده شده است.

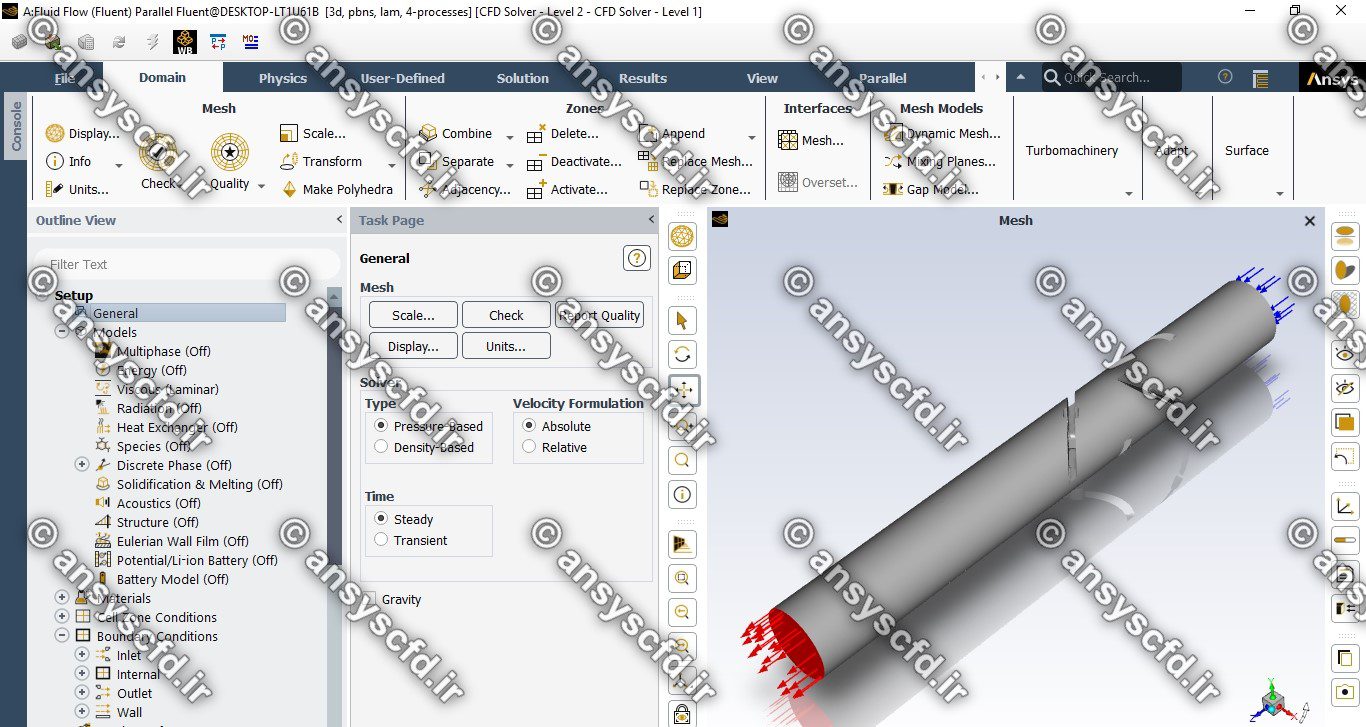

حلگر:

نوع حلگر مورد استفاده، حلگر مبتنی بر فشار در شرایط پایا می باشد.

انسیس فلوئنت براي حل معادلات فيزيكي، از روش حجم محدود استفاده ميكند. در روش حجم محدود، معادلات فيزيكي به فرم انتگرالي هستند. به طور كلي در اين نرم افزار دو شيوه براي حل معادلات وجود دارد :

حل كننده برپایه فشار ( pressure based)

حل كننده برپایه چگالی( density based)

هر دو اين حل كننده ها مي توانند گستره وسيعي از جريان ها را به خوبي پوشش دهند. در هر دو شيوه حل كننده، ميدان جريان از حل معادلات مومنتوم حاصل مي شود. به طور معمول حل كننده pressure based در جريان هاي غيرقابل تراكم و نسبتا تراكم پذير به كار مي رود در حاليكه حل كننده density based براي جريان هاي قابل تراكم سرعت بالا، طراحي شده است.

سیال:

در این پروژه از محلول پلیمری پلی اکریل آمید(polyacrylamide) استفاده شده است.

مدل لزجت:

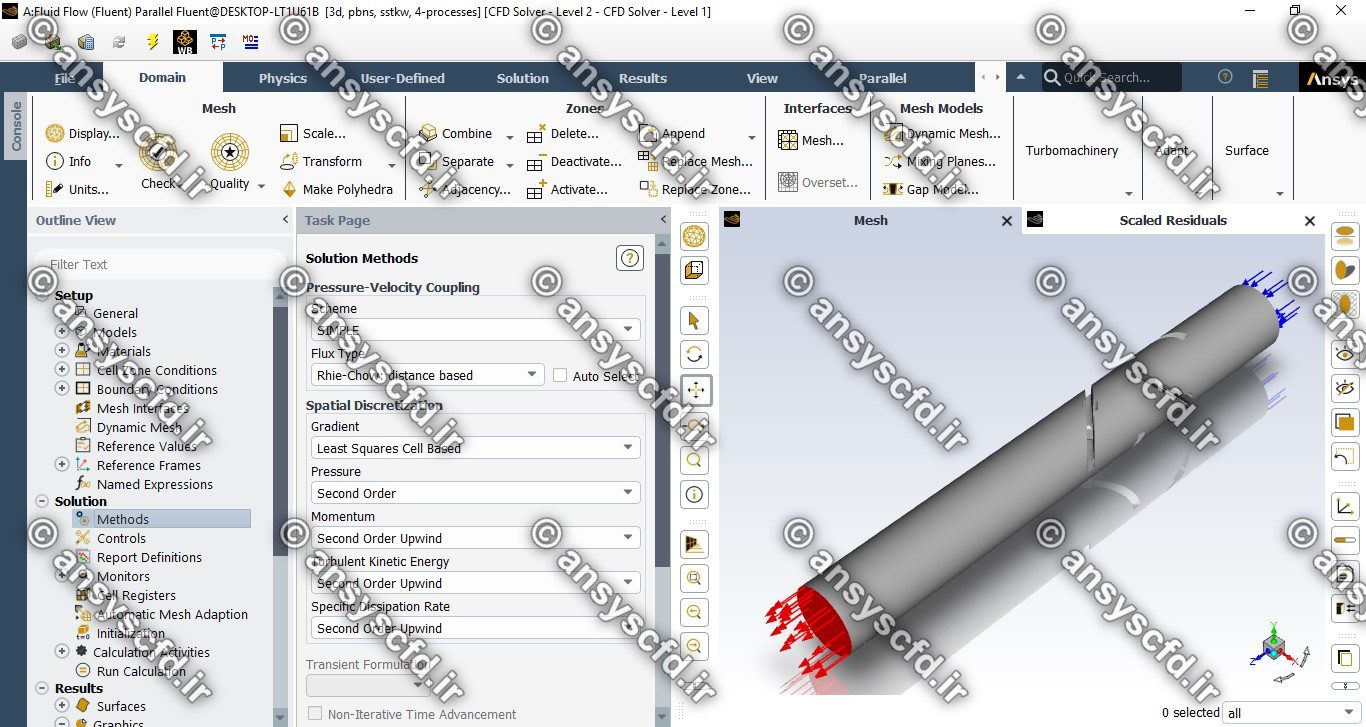

از مدل آشفتگی k-w SST برای درنظرگرفتن تاثیرات اغتشاشی استفاده شده است.

وابستگی سرعت-فشار:

به منظور ارتباط سرعت-فشار از الگوریتم حل سیمپل(SIMPLE) استفاده شده است.

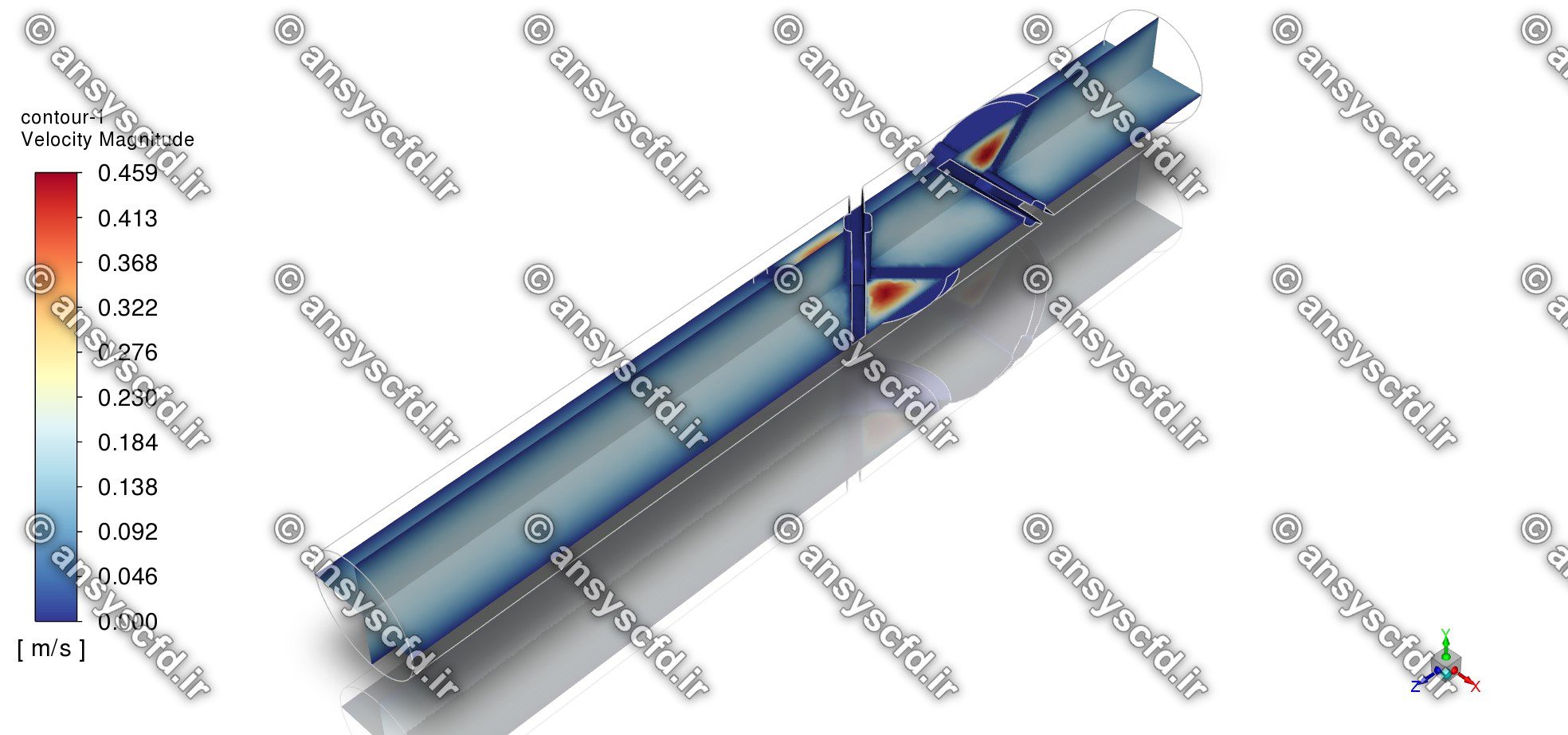

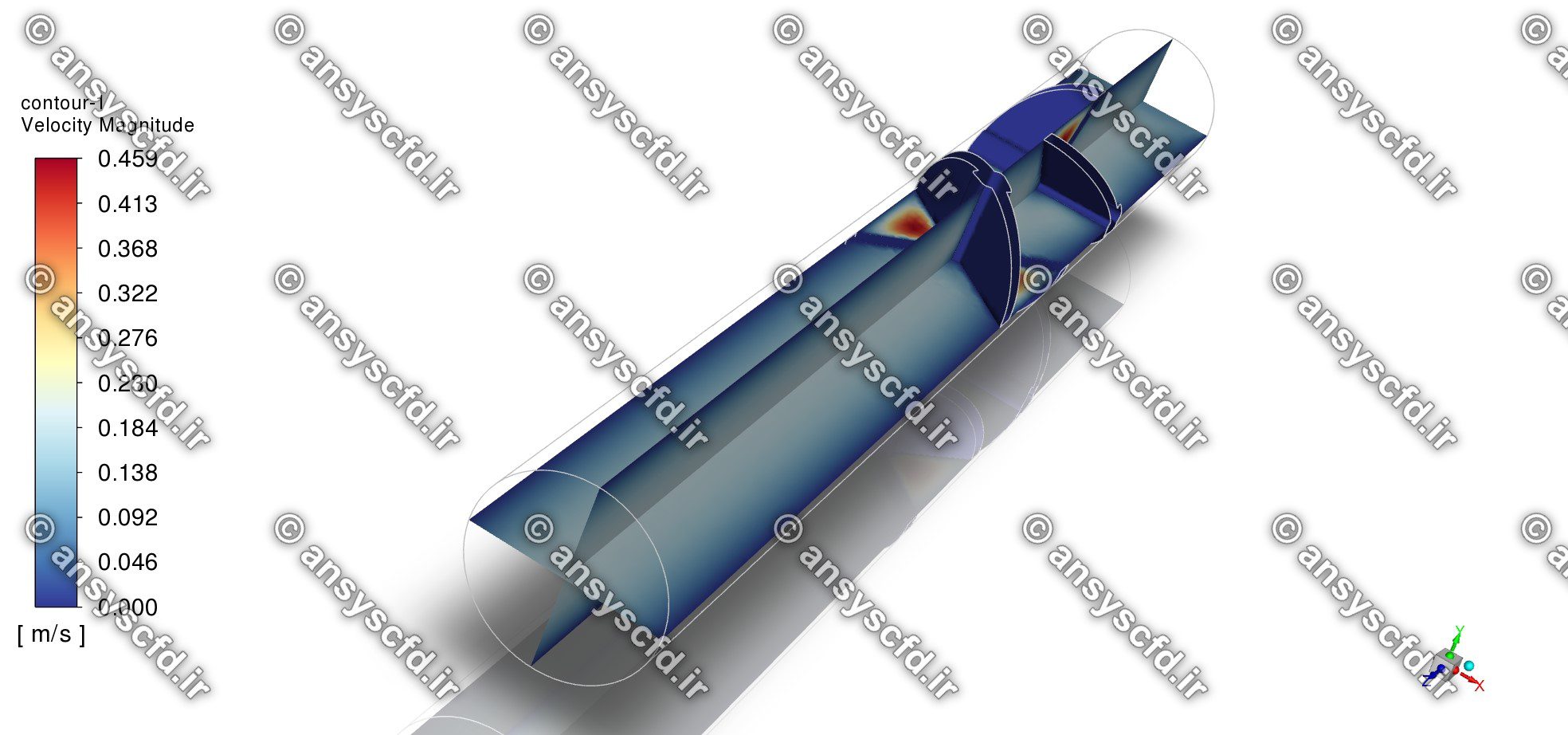

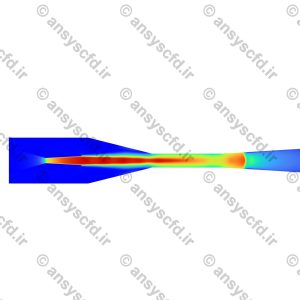

نمونه نتایج شبیه سازی: