توضیحات

پروژه شبیه سازی جوش مقاومتی نقطه ای فولاد دوفازی DP600 در نرم افزار انسیس

جوشکاری:

جوشکاری(welding) یکی از مهمترین مسائلی است که امروزه در بسیاری از صنایع توجه سازندگان خودرو را به خود جلب کرده است. جوشکاری از دیرباز یکی از مهمترین موضوعاتی بوده است که مهندسین و طراحان ساختمان ها به خصوص ساختمان های با اسکلت فلزی، صنعت هواپیماسازی، صنعت خودروسازی از آن استفاده می کرده اند و امروزه نیز از جوشکاری به عنوان یکی از مهمترین مقوله های اتصال فلزات یاد می شود. گرچه راه های دیگری از جمله پرچ، لحیم کاری سخت و نرم و غیره می توان برای اتصال فلزات، پلاستیکها یا مواد مرکب استفاده کرد ولی جوشکاری به عنوان بهترین روش برای اتصال می باشد. از جوشکاری می توان به طور گسترده در اتصال فلزاتی از جمله، آهن، چدن، مس و به خصوص فولاد و نیز برای اتصال پلاستیک ها و مواد کامپوزیت (ترکیبی از فلز و پلاستیک) استفاده کرد. فولاد یکی از مهمترین فلزاتی است که می توان در صنعت جوشکاری استفاده کرد که امروزه در صنعت خودروسازی نیز کاربرد بسیار زیادی دارد. البته می توان بیان کرد که استفاده از مواد با وزن مخصوص کمتر و دوام و کارائی بیشتر به ویژه در صنعت خودروسازی به طور گسترده ای جایگزین مواد با وزن مخصوص بالاتر شده است که از جمله می توان به فلز آلومینیوم اشاره کرد که امروزه در صنایعی از جمله صنعت هوایی و صنعت خودروسازی به همراه فولاد بسیار پرکاربرد است. جوشکاری برای اتصال دو یا چند قطعه به کار می رود که این موضوع در صنعت خودروسازی به وضوح دیده می شود. در صنعت خودروسازی از فلزات مختلف با ترکیبی از آن ها برای ساخت استفاده می شود که می تواند برای سه قسمت عمده خودروها یعنی، شاسی، موتور و بدنه به کار رود. صنعت خودروسازی به طور بسیار زیادی از انواع جوشکاری برای اتصال قطعات به کار رفته در خودرو استفاده می کنند و این موضوع روز به روز از اهمیت بیشتری برخوردار می گردد بنابراین باید بتوان بر نحوه ساخت، مراحل ساخت، نحوه جوش، کیفیت جوش و غیره نظارت بسیار دقیقی داشت تا بتوان به محصولی با کیفیت مناسب و در خور بازار دست یافت. یکی از مهمترین دلایل استفاده از انواع جوشکاری به خصوص جوشکاری مقاومتی نقطه ای در صنعت خودروسازی کیفیت مناسب قطعات تولیدی، ایمنی بالای قطعات تولید شده پس از جوشکاری و نیز قیمت تمام شده پایین محصول می باشد.

صنعت خودروسازی به دنبال ارتقای کیفیت و بهره وری با توجه به نیازمندی های مشتری بوده و در مجموعه سازی ها باید کیفیت قطعات تولیدی، لقی های ساخت قطعات، عوامل تاثیر گذار بر کیفیت جوش به خصوص جوش نقطه ای، عوامل تاثیر گذار بر روی اعوجاج و پیچیدگی ناشی از جوشکاری و نیز طراحی فرایند مورد بررسی و ارزیابی قرار گیرد. بررسی کیفی محصولات و یافتن روش هایی برای کنترل و بهبود آن موضوعی است که در صدر فعالیت های هر شرکت تولیدی قرار می گیرد. جایگاه شایسته کیفیت در صنایع امروزی مهندسان را بر آن داشته است تا در این زمینه ها دستاوردها و ابتکارات جدیدی را وارد کنند. یکی از مهمترین روش های جوشکاری در صنعت خودروسازی، جوشکاری مقاومتی نقطه ای است که به طور بسیار گسترده از آن برای اتصال قطعات خودرو در مجموعه های مختلف استفاده می شود. جوش نقطه ای فرایندی است که در آن سطوح تماسی در یک یا چند نقطه به واسطه مقاومت در برابر جریان برق عبوری از درون قطعه کارهایی که تحت فشار الکترودها هستند، به یکدیگر می چسبند. سطوح تماسی در منطقه تمرکز جریان و فشار در مدت زمان کوتاهی با ولتاژ کم و آمپراژ بالا گرم می شوند تا یک جزء فلزی کوچک به شکل دکمه یا تکه فلز کوچک را تشکیل دهند. در این روش فلز کاملا ذوب نمی شود و قطعات کاری زیر فشار بین دو سر الکترود نگه داشته می شوند. فرایند جوش نقطه ای به صورت دستی یا رباتیکی و یا با یک ماشین مختص به جوش نقطه ای، انجام می گیرد. در مقیاس های کم جوش معمولا دستی و در مقیاسهای بالا این کار با ربات یا ماشین مختص جوش نقطه ای انجام می گیرد. برخی از متغیرهای جوش به سختی قابل کنترل اند و برخی دیگر مانند زمان، جریان و نیروی تفنگ به راحتی کنترل می گردند. جوش مقاومتی نقطه ای به دلیل سرعت بالا و قابلیت اجرای اتوماتیک در تولید انبوه، نقش بسیار مهمی را در صنایع خودروسازی ایفا می کنند. پیش بینی کیفیت و مقاومت این نوع جوش از نطر تامین کیفیت مطلوب تولیدات صنعتی بسیار حائز اهمیت است. مقاومت و کیفیت این نوع جوش به شرایط جوشکاری بستگی دارد. در صنایع خودروسازی کشورمان نیز از این نوع جوشکاری به طور قابل توجهی استفاده می شود که به خصوص برای اتصال قطعات بدنه خودروها به کار می رود و لذا باید بتوان پارامترهای تاثیرگذار بر این نوع جوشکاری در تولید قطعات خوردو را به طور قابل قبولی کنترل کرد تا بتوان به محصولی با کیفیت و قیمت مناسب و ایمنی بالا دست یافت.

جوشکاری مقاومتی نقطه ای:

امروزه جوشکاری مقاومتی نقطهای به صورت گستردهای در صنایع خودروسازی استفاده میشود. در نتیجه جوش های نقطهای نقش عمدهای بر روی ایمنی خودروهای ساخته شده در صنایع خودروسازی دارند. جوشکاری مقاومتی نقطهای یکی از روشهای جوشکاری در صنایع مختلف میباشد که به دلایلی ازجمله مهمترین آنها قابلیت سرعت و سهولت در کاربری و اتوماسیون سازی روند جوشکاری در صنعت میباشد. محققین فراوانی به بررسی این نوع جوشکاری از جنبههای مختلفی پرداختهاند و شرایط و پارامترهای مختلف موثر در کیفیت و بهره بری این نوع اتصال را بررسی کردهاند. افراد زیادی به بررسی آزمایشگاهی و تجربی جوشکاری و برخی به تحلیل عددی و نرمافزاری پرداخته و گروهی نیز هر دو را بهطور همزمان انجام دادهاند. کارهای انجامشده بیشتر بر مقوله شرایط موثر در کیفیت جوش از منظر ساختاری و سختی سنجیها و روابط شکست میپردازد.

جوشکاری مقاومتی از جمله روشهای اتصال قطعات فلزی به یکدیگر است و جوشکاری مقاومتی نقطهای سادهترین و پرکاربردترین نوع جوشکاری مقاومتی است که بر روی ورق های نازک انجام می شود. این روش در صنایع نظامی، خودرو سازی و لوازم خانگی بیشترین کاربرد را داشته و در اتصال قطعات بدنه خودرو و هواپیما، مهمترین روش جوشکاری به شمار میرود. در جوشکاری نقطه ای، اندازه دکمه جوش که تابع پارامترهای این فرآیند می باشد یکی از عوامل بسیار مهم و موثر بر خواص مکانیکی جوش، مانند استحکام کششی – برشی و نیز استحکام خستگی می باشد، از این رو لازم است که مقدار پارامترهای فرآیند به طور مناسبی انتخاب شوند تا جوشی با اندازه مناسب ایجاد گردد.

امروزه بحث بکارگیری ورق های فولادی زنگ نزن به عنوان یک موضوع مهم صنعتی مطرح می باشد. استفاده از این فولادها در صنایع مختلف نیازمند بررسی جوش پذیری آنها است. جوشکاری مقاومتی نقطه ای (RSW) یکی از اصلی ترین فرآیند های اتصال ورق های نسبتا نازک فلزی بشمارمی رود. ورود فولادهای زنگ نزن به صنعت، نیاز به اتصال آنها به فولادهای دیگر را نیز به همراه داشته است. به طور کلی جوش های RSWدر دو حالت فصل مشترکی و محیطی دچار شکست می شوند. از آنجایی که ظرفیت تحمل نیرو و قابلیت جذب انرژی در حالت نخست به طور قابل توجهی کمتر است; برای اینکه جوش های نقطه ای حین سرویس دچار تخریب زودرس نشوند باید متغیرهای فرآیند به گونه ای تنظیم گردند که از دستیابی به مد شکست نامناسب اطمینان حاصل شود. امروزه بهینه سازی فرآیند جوشکاری مقاومتی نقطهای فولادهای زنگ نزن تحقیقات وسیعی را به خود اختصاص داده است. بر این اساس مشکلات اصلی فرآیند جوشکاری این فولادها عبارتند از رشد ترک از میان دکمه جوش، حساسیت به بیرون زدگی مذاب و حفرات انقباضی.

فولادهای دوفازی دارای یک ریز ساختارترکیبی از فازهای با زمینه فریتی و ذرات سخت مارتنزیتی هستند که به دلایل شکلپذیری و انعطافپذیری مناسب، مقاومت و استحکام بالا، وزن کم و صرفه جویی در مصرف انرژی در صنایع، خصوصاً در صنعت خودروسازی کاربردشان رو به افزایش است. مطالعات اخیر نشان داده که در خودروهای آینده ممکن است فولادهای دوفازی بیش از 80% کل وزن خودرو را شامل شود. استفاده از فولادهای دوفازی با ماتریس نرم فریت و ذرات سخت مارتنزیت در صنایع و بهخصوص در صنایع خودرو بهمنظور افزایش امنیت سرنشینان خودرو، کاهش وزن و مصرف سوخت رو به افزایش است. این فولادها شکلپذیری مناسب، مقاومت بالا و نرخ کارسختی بالا دارند. در این برای بررسی جوش مقاومتی نقطه ای فولاد دوفازی DP600 استفاده شده است.

جوشکاری مقاومتی (RW) از جمله روش های اتصال قطعات فلزی به یکدیگر است. جوشکاری مقاومتی نقطه ای (RSW) ساده ترین و پرکاربردترین نوع جوشکاری مقاومتی است که بر روی ورق های نازک انجام می شود. این روش در صنایع نظامی و لوازم خانگی بیشترین کاربرد را داشته و در اتصال قطعات بدنه خودرو و هواپیما، مهم ترین روش جوشکاری به شمار می رود از این رو که کیفیت نقطه جوش ها اهمیت بسزایی در استحکام نهایی سازه بدنه دارد. شکل و اندازه دکمه جوش تشکیل شده از مهمترین عوامل موثر در استحکام قطعات جوش داده شده می باشد، از این رو لازم است که مقدار متغیرهای جوشکاری نقطه ای به طور مناسبی تنظیم شده باشند تا جوش با کیفیت مناسب ایجاد شود. این متغیرها عبارتند از: جنس قطعه، ضخامت قطعه، میزان نیروی وارد شده از الکترودهای دستگاه جوشکاری بر روی قطعه، شدت جریان الکتریکی، مدت زمان اعمال جریان، شکل هندسی و جنس الكترود. در روش جوشکاری نقطه ای دو ورق فلزی مورد نظر، تحت نیروی فشاری وارده بر آنها از طرف الکترودها به یکدیگر فشرده می شوند و مقاومت الکتریکی ورق ها در مقابل جریان الکتریکی عبوری از آنها، موجب بالا رفتن دمای ورقها، به خصوص در ناحیه تماس شده و حوضچه مذاب در ناحیه تماس ورق ها با همدیگر شکل می گیرد. در این روش، هندسه فرآیند در حال تغییر است. در ابتدا سطح تماس دو قطعه بسیار کم است و در ادامه فرآیند این سطح تماس افزایش پیدا می کند تا به مقدار خاصی برسد. با توجه به اینکه سطح تماس میان دو قطعه نقش اساسی در نحوه شکل گیری جوش دارد، پارامتر های موثر این فرآیند، حین انجام آن متغیر است. علاوه بر هندسه سطح تماس، دمای نقاط گوناگون آن که از پارامترهای موثر در مقاومت الکتریکی سطح تماس می باشد، نیز حائز اهمیت است.

جوشکاری مقاومتی نقطه ای یکی از قدیمی ترین فرآیندهای جوشکاری الکتریکی است که امروزه در صنایع برای اتصال اغلب فلزاتی که می شناسیم مورد استفاده قرار می گیرد. از این نوع جوشکاری خصوصا در صنایع اتومبیل سازی به علت سرعت بالا و خاصیت اتوماسیون آن استفاده می کنند. جوش مقاومتی ابتدا در سال ۱۹۳۰ برای اتصال قطعات خودرو استفاده شد. جوش نقطه ای از سال ۱۹۵۰ در صنعت خودرو رواج گسترده ای یافت بطوری که امروزه در یک خودرو مدرن ۲۰۰۰ تا ۵۰۰۰ جوش نقطه ای وجود دارد.

عوامل تاثیر گذار بر روی کیفیت جوش نقطه ای:

موارد مهمی که روی کیفیت جوش تأثیرگذارند عبارتند از :

1-شکل ظاهری جوش

٢-اندازه دکمه جوش

٣-مقدار نفوذ جوش در صفحات

۴-وجود ترک و ناپیوستگی در جوش

همچنین بزرگتر شدن قطر دکمه جوش به افزایش استحکام کششی – برشی می انجامد و با افزایش قطر دکمه جوش ظرفیت تحمل بار کششی – برشی افزایش می یابد. در این روش، جوش بوسیله ترکیبی از گرما، فشار و زمان بدست می آید. در جوشکاری مقاومتی نقطه ای، پارامترهای موثر جوشکاری منطقه مذاب را بوجود می آورند. گرمایی که لازم است اتصال را بوجود آورد از قانون ژول پیروی می کند. در جوشکاری مقاومتی نقطه ای نیاز به حضور جریان الکتریکی بالا و نیرویی می باشد که منطقه مذاب بوجود آمده (دکمه جوش) را نگه دارد تا دکمه جوش شکل گیرد. معمولا زمان جاری شدن جریان بسیار اندک می باشد.

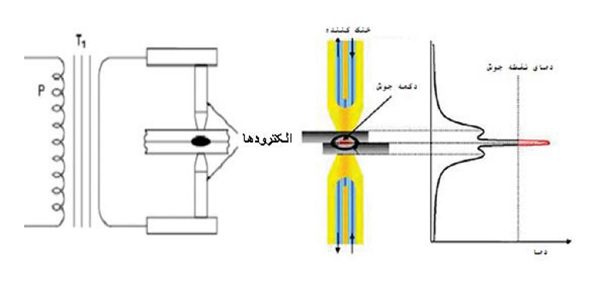

شکل نمای کلی از جوش مقاومتی نقطه ای.

در این فرآیند، اتصال دو سطح توسط ایجاد حرارت و اعمال فشار به طور همزمان انجام می گیرد. فلزات به دلیل اثر مقاومت الکتریکی در برابر عبور جریان الکتریکی، گرم شده و حتی به حالت ذوب نیز می رسند. اعمال جریان الکتریکی با چگالی زیاد در زمان های کوتاه باعث به حالت خمیری درآمدن محدوده اعمال جریان در قطعه مورد جوشکاری می گردد. جریان بوسیله دو عدد الكترود تزریق می گردد. البته قابل ذکر است که اعمال نیرو به ورق ها هم بوسیله همان دو الکترود صورت می گیرد. جوش نقطه ای می تواند به صورت دستی یا بوسیله ربات انجام پذیرد. در زمانی که نیاز به جوشهایی مشابه داشته باشیم مقادیر جریان، زمان و نیروی الکترود توسط کنترلر تنظیم می شوند و جوش ها در مقیاس بالا زده می شوند.

شکل نحوه انجام عمل جوشکاری نقطه ای.

در جوشکاری مقاومتی نقطه ای نیاز به ولتاژ پایین (۵ تا ۲۰ولت) و شدت جریان بالا (۲۰۰۰تا ۱۵۰۰۰ آمپر) به وسیله ترانسفورماتور و نیروی مورد نیاز برای الکترودها توسط دستگاههای مکانیکی، هیدرولیکی و پنوماتیکی تأمین می گردد.

از قانون اهم داریم:

V=IR

در نتیجه خواهیم داشت

Q = KI2Rt

در فرمول فوق I شدت جریان، R مقاومت الکتریکی، t زمان، Q حرارت ایجاد شده ناشی از مقاومت در برابر عبور جریان و K ضریب اتلاف حرارت می باشد. فاکتورهای شدت جریان و زمان از طریق دستگاه جوشکاری قابل کنترل هستند اما مقاومت الکتریکی به عوامل مختلفی از جمله جنس و ضخامت قطعه کار، فشار بین الکترودها، اندازه و شکل و جنس الکترودها و چگونگی سطح کار یعنی میزان صافی و تمیزی آن بستگی دارد. فشار اعمالی در حین جوشکاری می تواند بر روی مقاومت (R) تاثیرگذار باشد.

حداقل مقاومتهایی که در مسیر جریان الکتریکی قرار دارند عبارتند از: مقاومت الکترودها، مقاومت بین الکترود و سطح ورق، مقاومت داخلی ورق (مقاومت جنس ورق) و مقاومت نقطه تماس دو ورق. مقاومت در سطح تماس دو ورق و سطح تماس الكترود و ورق از سایر مقاومتها مهمتر بوده و عبور جریان از آنها باعث به وجود آمدن گرمای بیشتری می شود. بزرگتر شدن مقاومت بین دو ورق منجر به افزایش قابلیت جوشکاری می شود که مقدار آن به شرایط سطح ورق، فشار وارده به ورق و اندازه الکترود بستگی دارد.

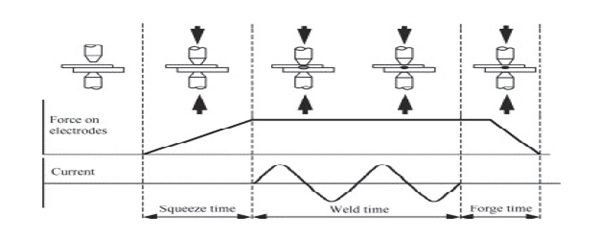

مراحل جوشکاری مقاومتی نقطه ای:

فرآیند جوشکاری نقطه ای را به سه فاز مجزا می توان تقسیم نمود: ابتدا در اثر تماس، فیلم های سطحی نظیر لایه های اکسیدی در صورت وجود شکسته می شوند و با افزایش بیشتر فشار، برجستگی های در تماس با هم هموار می شوند، اما هنوز سطح تماس واقعی کسری از سطح واقعی می باشد. با عبور جریان نقاط تماس گرم شده و درنتیجه نرم می شوند و حتی برجستگی های کوچکتری نیز با هم تماس پیدا میکنند و گرم می شوند این پدیده تا لحظه ای که سطح مشخصی از سطح ظاهری به اندازه کافی گرم شوند و تمام برجستگی ها با هم تماس برقرار کنند پیشرفت می کند.

مراحل لازم برای تشکیل نقطه جوش:

سه مرحله برای تشکیل نقطه جوش وجود دارد. این مراحل بصورت شماتیک نشان داده شده است. در مرحله اول الکترودها به سمت یکدیگر حرکت می کنند و فلز تحت فشار قرار می گیرد. در این مرحله جریان عبور نمی کند.

شکل مراحل انجام جوش نقطه ای.

در مرحله بعد جریان الکتریکی زیاد در زمان کم عبور داده می شود. در مرحله سوم که زمان نگهداری نام دارد جریان قطع شده است اما فشار همچنان اعمال می شود. در این زمان است که فلز جوش فورج می شود و جوش حاصله در حال سرد شدن است. جوشکاری مقاومتی نقطه ای ورق های مشابه که ضخامتشان متفاوت است نیز مشکل می باشد. قطعه ضخیم تر مقاومت الکتریکی بیشتر (هدایت الکتریکی کمتری) از ورق نازکتر نشان می دهد. درنتیجه نفوذ عمیق تر در قطعه ضخیم تر بوجود می آید.

مزایای جوش مقاومتی نقطه ای:

مزایای جوش مقاومتی نقطه ای عبارتست از:

1-سرعت بالای جوشکاری

2-مناسب بودن آن برای اتوماسیون

3- قابلیت تطبیق آن جهت تولید انبوه

4-قابلیت استفاده از اپراتور نیمه ماهر

۵- عدم نیاز به فلز واسطه

۶- اقتصادی تر بودن این روش نسبت به بقیه روش های مونتاژ

معایب جوش مقاومتی نقطه ای:

١- هزینه تقریبا بالای دستگاه جوشکاری

۲- استحکام نسبتا پایین جوش های ایجاد شده

٣- نیاز به انرژی زیاد خصوصا در زمان برقراری جریان کوتاه

۴- به جا ماندن مقداری از مواد الكترود در جوش

۵- مشکل تشخیص دادن کیفیت جوش حاصله.

فولادهای مورد استفاده در خودروسازی:

فولاد نرم مرسوم ترین ماده غالب برای کاربردهای بدنه ی خودروها می باشد. مهمترین دلیل برای استفاده از فولاد نرم، هزینه پایین و موجود بودن ماده می باشد به علاوه تکنولوژی طراحی فولاد به خوبی شناخته شده است. همچنین فولاد دارای یک ترکیب عالی از مقاومت، سختی، نرمی (شکل پذیری)، شکلگیری ورق خوب و یک حد فرسودگی واضح و روشن می باشد. به هر حال، فولاد دارای چگالی بالا و مقاومت خوردگی ضعیفی دارد. نیاز برای مواد سبک منجر به این شده است تا سازنده های شرکت های خودرو به استفاده از آلومینیوم به همراه فولاد توجه کنند. با توسعه فولادهای صنعتی(HSLA، فولادهای DP، فولادهای I.F) نگرانی در استفاده از فولاد در صنایع خودروسازی بسیار کم شده است. امتیاز فولادهای HSLA و DP این است که خصوصیات مکانیکی بالاتری را نسبت به فولاد نرم نشان می دهد. از این رو وزن بدنه خودرو را بدون افت کارایی مکانیکی کاهش می دهد.

این فولادها نسبت به فولاد نرم گران تر هستند. چندین مثال از فولادهای صنعت خودروسازی جدید شامل فولاد میکرو آلیاژی با کم آلیاژ (HSLA)، فولادهای مقاوم دندانه ای (فولاد سخت شده و فولاد فسفری شده مجدد)، فولاد دو فازی (DP) و فولاد چند فازه یا فاز پیچیده (CP) می باشد. این فولادهای با مقاومت بالای بیان شده دارای مقاومت بالاتری(YS و TS) نسبت به فولاد نرم هستند و برای مقاومت دندانه ای افزایش یافته (پنل های بیرونی)، گیج های نازک تر (پنل های بیرونی)، کارایی ساختاری افزایش یافته(مسلح سازی با مقاوم سازی)، کارایی شکستگی افزایش یافته (ساختارهای جلو و انتهایی اما با قابلیت شکل گیری و جوش کمتر) استفاده می گردند.

شرح پروژه:

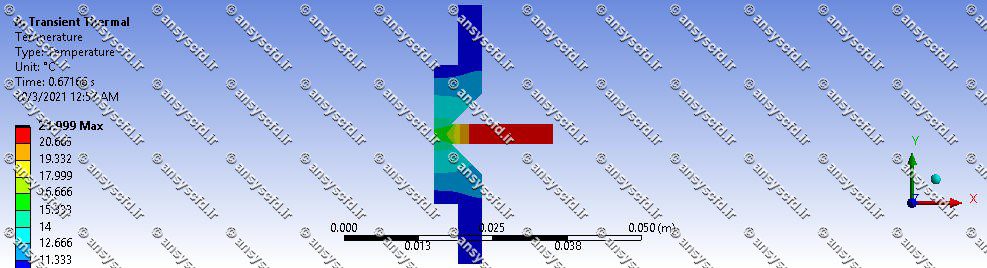

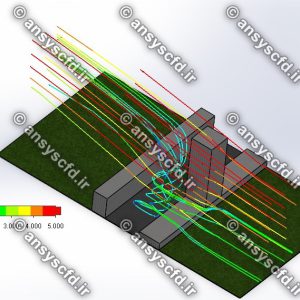

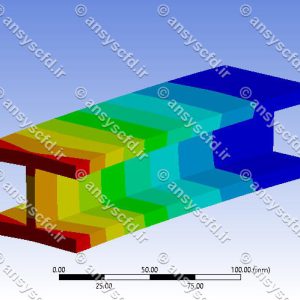

در این پروژه شبیه سازی جوش مقاومتی نقطه ای فولاد دوفازی DP600 در نرم افزار انسیس انجام شده است.

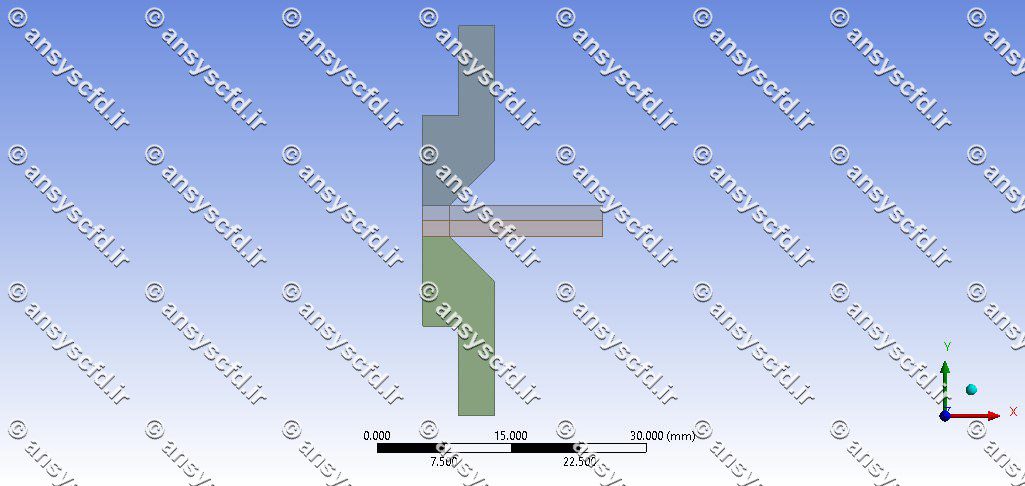

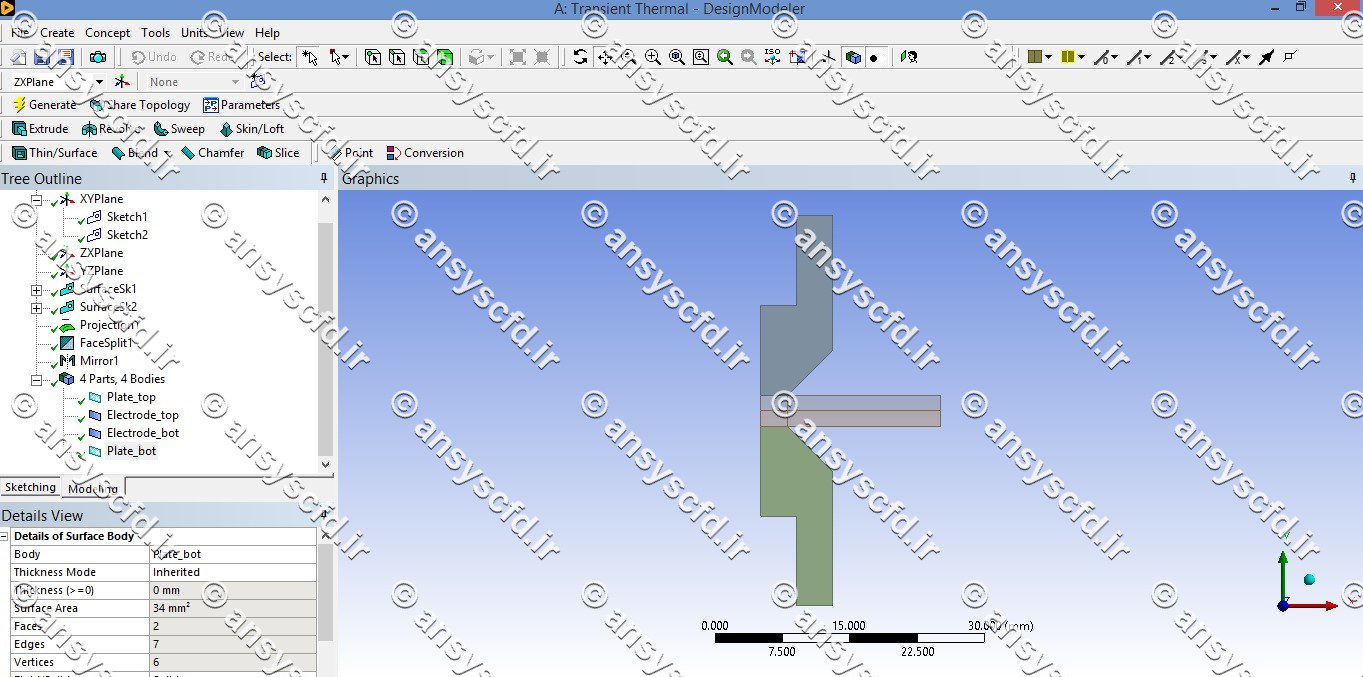

هندسه مسئله:

هندسه مسئله در نرم افزار ANSYS Design Modeler ترسیم شده است.

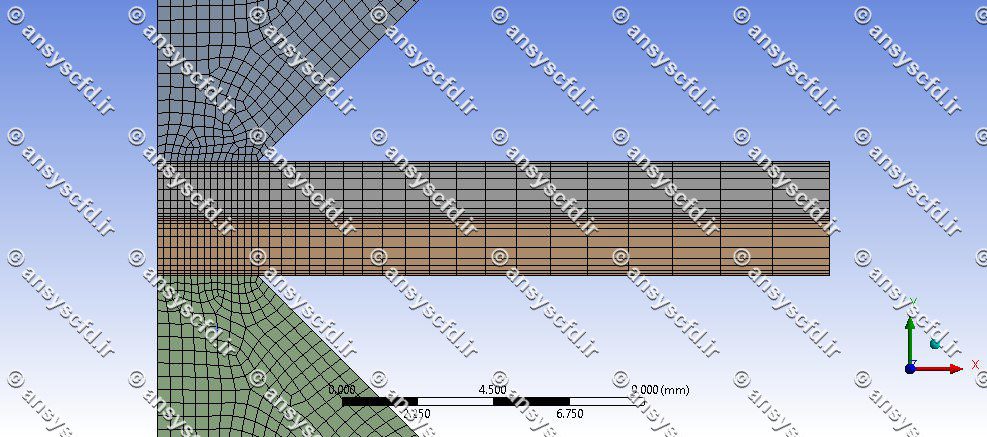

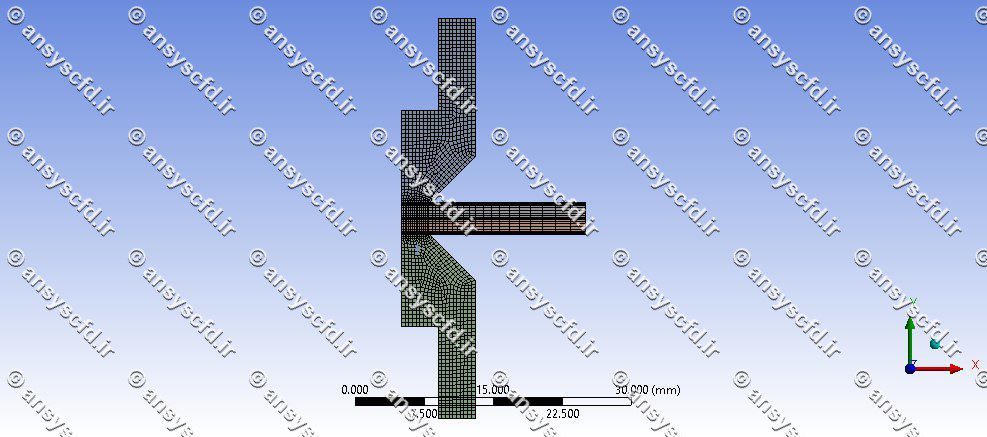

مش بندی:

مش بندی و شبکه در نرم افزار ANSYS Mechanical تولید شده است.

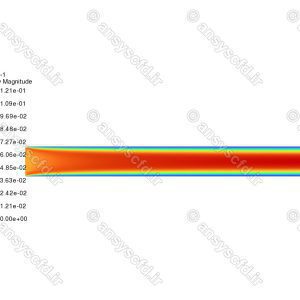

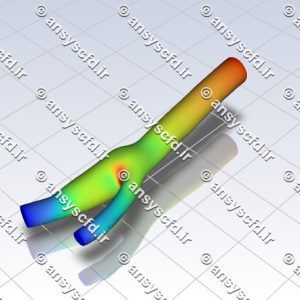

نمونه نتایج شبیه سازی: