توضیحات

پروژه شبیه سازی طراحی فرآیند فرازآوری مصنوعی با کمک پمپ شناور الکتریکی (ESP) در نرم افزار پایپ سیم( PIPESIM )

فرازآوری مصنوعی:

اکثر چاه های نفتی که حفاری می شوند به طور طبیعی در دوره زمانی اولیه بعد از تکمیل، تولید می کنند. فشار مخزن و گاز سازند انرژی کافی برای بالاآوردن سیال تا سطح را فراهم می کنند، در طی زمان که چاه تولید می کند به مرحله ای می رسیم که دیگر انرژی مخزن برای بالا آوردن سیال کافی نمی باشد و تولید چاه قطع می شود. وقتی که انرژی مخزن برای تولید کافی نباشد یا به گونه ای باشد که تولید مطلوب را فراهم نکند، در این صورت لازم است که یکی از روش های فرازآوری مصنوعی که شامل انواع پمپ ها و فرازآوری گاز است را جهت تامین انرژی لازم برای بالاآوردن سیال به سطح استفاده کنیم. درواقع هدف این روش ها بهبود قابلیت حرکت سیال در مسیر انتقال آن از ته چاه تا محل تاسیسات فراورش می باشد به طوریکه بخش کمتری از انرژی مخزن صرف حرکت سیال در این مسیر باشد تا راندمان تولید نفت از مخزن افزایش یابد. بطور کلی دو نوع روش برای فراز آوری مصنوعی به کار برده می شود:

1-فرازآوری با گاز:

- فراز آوری با گاز به صورت پیوسته

- فراز آوری با گاز به صورت دوره ای.

2-پمپ های چند فازی:

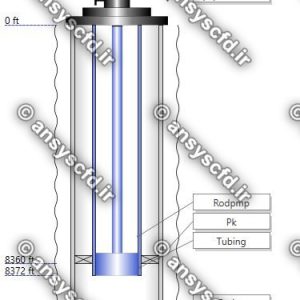

- پمپ میله ای

- پمپ هیدرولیکی

- پمپ پیچی

- پمپ شناور الکتریکی.

انتخاب صحیح روش فرازآوری مصنوعی برای سوددهی بلند مدت اغلب چاه های تولیدی خیلی مهم می باشد. درواقع انتخاب ضعیف می تواند باعث کاهش تولید و افزایش هزینه های عملیاتی شود.

پمپ های شناور الکتریکی(ESP):

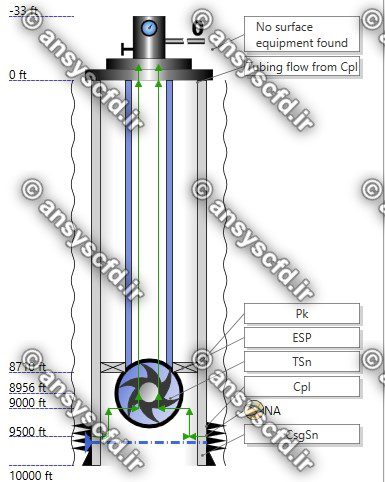

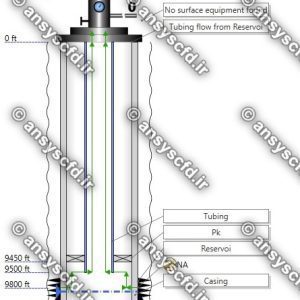

پمپ های شناور الکتریکی ESP یا (Electrical submersible pump) (شکل زیر) توسط شرکت هایی همچون شلمبرژر و بیکر تولید می شود و به منظور فرازآوری مصنوعی نفت در چاه های نفتی به صورت گسترده مورد استفاده قرار می گیرد. تا چندی پیش این پمپ ها تنها به عنوان پمپ های زیرسطحی برای پمپاژ مایعات با درصد گاز پایین مورد استفاده قرار می گرفت. به طور تقریب ۱۵ تا ۲۰ درصد چاه های موجود در دنیا به سیستم ESP مجهز می باشند. از نظر هزینة پمپاژ، این پمپ ها بسیار مقرون به صرفه بوده و قابلیت استفاده در خشکی و دریا را دارند.

پمپ های شناور متشکل از یک پمپ سانتریفوژ موتوری الکتریکی و کابل ها و ترانسفورماتوری است که نیروی محرکه لازم را فراهم می کند. معمولاً موتور در انتهای سیستم نصب می شود و پمپ بالاتر از آن قرار دارد. با استخراج نفت از چاه، سیال از موتور عبور کرده و آن را خنک می نماید. باتوجه به اینکه پمپ سانتریفوژ چند مرحله ای می باشد، می توان با اضافه کردن مراحل به فشار مورد نیاز جهت رساندن نفت به سطح زمین با شدت و فشار دلخواه دست یافت. این پمپ ها در ظرفیت های بالا قابل استفاده می باشند و در عمل می توانند 150 تا 6000 بشکه در روز تولید کنند.

پمپ الکتریکی شناور از پمپ، موتور، محافظت کننده، کنترل کننده و جدا کننده فازها تشکیل شده است. این پمپ ها در چاه هایی که نسبت گاز به نفت بالایی دارند خوب کار نمی کنند. هرچند جدا کننده گاز مقداری از گاز همراه نفت را جدا می کند ولی برای چاه های با دبی حجمی بالا و مقدار نسبت گاز به نفت بالا استفاده از فراز آوری با گاز انتخاب بهتری می باشد.

مزایای پمپ های الکتریکی شناور عبارتند از:

۱) ظرفیت و عمق استخراج بالا.

۲) قابل نصب در چاه های انحرافی کمتر از ۸۰ درجه.

۳) مناسب برای چاه های با تولید آب بالا.

٤) راندمان بالا در ظرفیت های زیاد.

۵) تجهیزات سطحی کم.

6) هزینه نگهداری کم.

۷) قابلیت تولید بالا.

۸) ساده جهت نظارت و عملیات.

۹) قابل انطباق با سیستم های جمع آوری اطلاعات.

۱۰) قابل دسترس در اندازه های مختلف و ظرفیت های مختلف.

۱۱) قیمت فرازآوری کم در مقابل کاربرد در تولیدات بالا.

۱۲) غیر مزاحم بودن جهت استفاده در حومه شهری.

۱۳) قابل انطباق با کاربردهای دریایی علیرغم فضای کم.

معایب پمپ های الکتریکی شناور عبارتند از:

۱) غیر قابل کاربرد در چاههای تکمیل چندگانه.

۲) تنها موقعی به کار می رود که منبع توان الکتریکی مناسب در دسترس باشد.

۳) احتمال خطر در احتیاج به منبع ولتاژ و توان الکتریکی بالا.

4) غیر قابل کاربرد در چاه های با بهره دهی کم.

5) احتیاج به راندن لوله مغزی مناسب، با کابل فرستادن نیرو و الکتریسیته و احتیاج به دستورالعمل ایمنی.

6) نامناسب بودن جهت استفاده در چاههای عمیق بدلیل احتیاج داشتن به توان بالا.

7) غیر قابل انطباق با چاه های تولید کننده گاز یا ماسه.

۸) طراحی و ساخت این نوع پمپ ها احتیاج به مهارت بالا و دانش مخصوص دارد.

۹) دارای محدوده عملیاتی کمی می باشند.

۱۰) در اندازه های بالای لوله جداری احتیاج به ESP با اجزاء بزرگتر می باشد.

۱۱) احتیاج به هزینه بالا و زمان زیاد جهت بیرون آوردن، تعمیر و راندن مجدد در صور خرابی ادوات.

تحت شرایط زیر می توان از این پمپ ها استفاده کرد:

- عمق عملیاتی بین ۱۰۰۰ تا ۱۰000 فوت می باشد.

- دبی حجمی عملیاتی بین 600 تا ۲۰۰۰۰ بشکه در روز می باشد.

- محدوده دمایی عملیات F°٢٥٠-١٠٠ و حداکثر ٤٠٠ درجه فارنهایت می باشد.

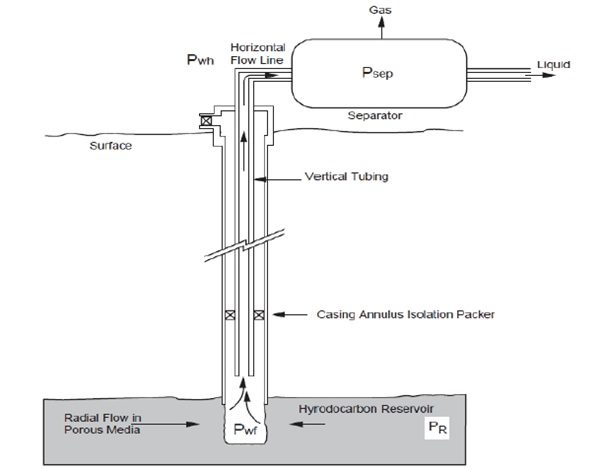

اجزای یک سیستم بهره برداری:

یک سیستم تولید هیدروکربن در شکل زیر نشان داده شده است، سیال هیدروکربنی از مخزن به سمت چاه جریان پیدا می کند، از لوله مغزی(Tubing) بالا می رود، در طول خط لوله افقى(pipeline) جریان یافته پس از تفکیک گاز از مایع ، مایع تولید شده در تانک ذخیره(storage tank) می ریزد. در حین این پروسه، فشار سیال از فشار مخزن طی مجموعه ای از افت فشارها، به فشار اتمسفر کاهش می یابد. مجموعه افت فشارهای درون سیستم تولید هیدروکربن شامل افت فشارهای زیر می باشد:

۱- در طول مخزن زیرزمینی

۲- در طول رشته تکمیلی (مشبک ها و …)

۳- در لوله مغزی

4- در گذر از شیر ایمنی درون چاهی(sub-surface safety valve)

5- در طول کاهنده های سطحی(wellhead choke)

6- در طول خطوط لوله جریان.

و یا بطور خلاصه:

الف) تمام افت فشارهای درون مخزن و تکمیل چاه

ب) تمام افت فشارهای لوله مغزی

ج) تمام افت فشارهای روی سطح زمین.

شکل یک سیستم ساده تولید هیدروکربن.

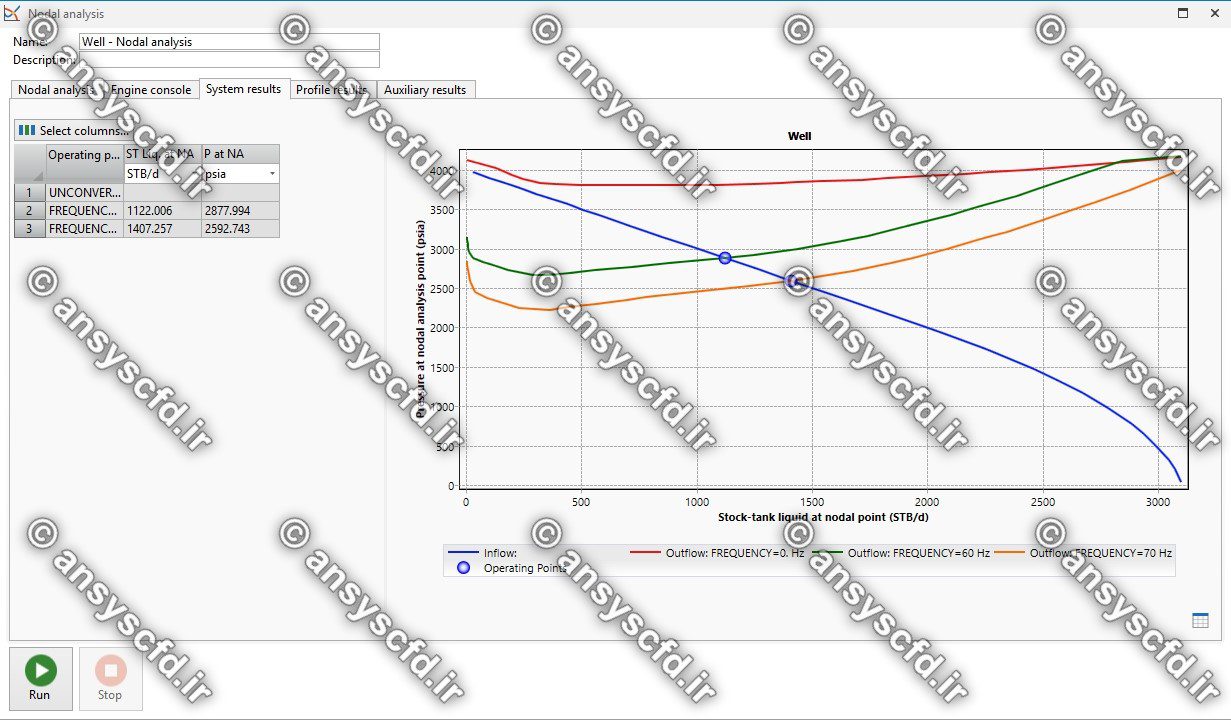

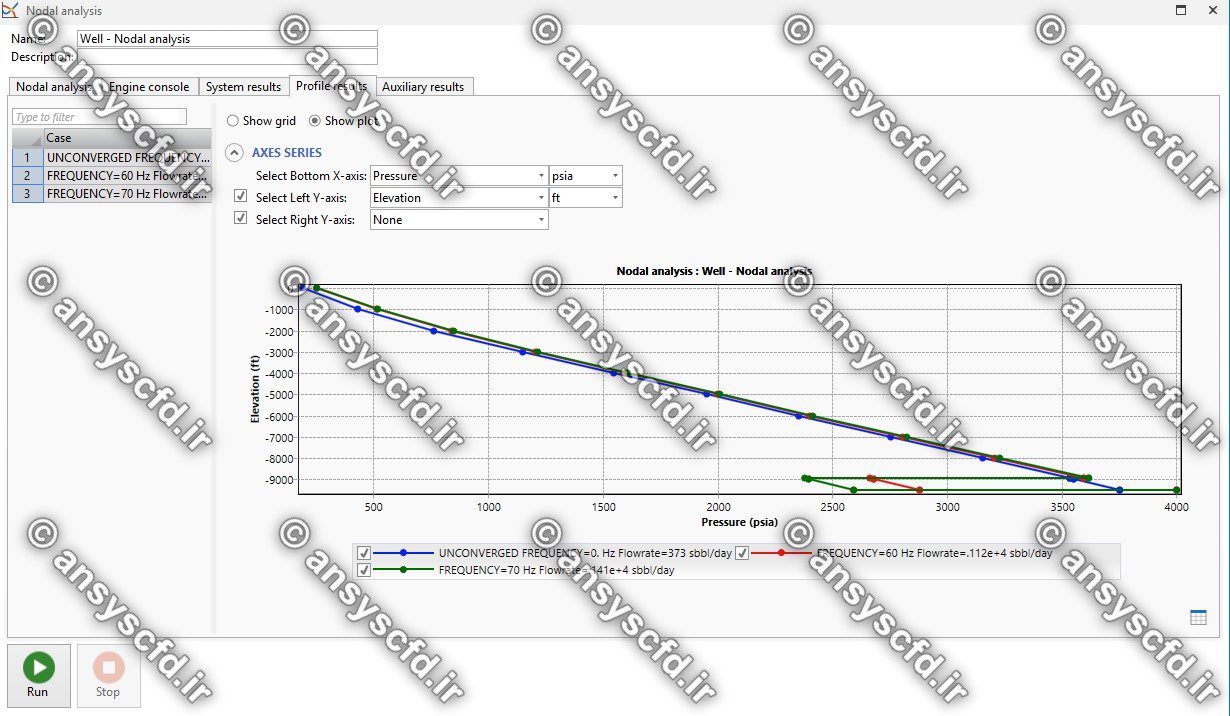

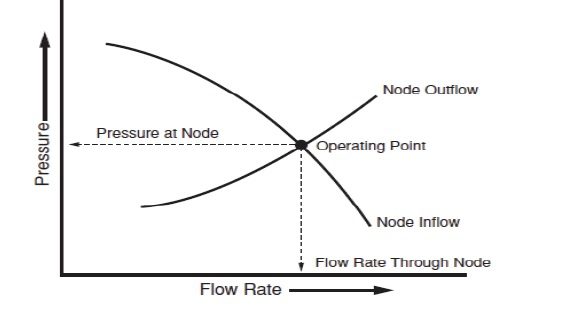

روش آنالیز گره ای(nodal analysis):

در این روش ابتدا یک نقطه در سیستم تولیدی به عنوان گره انتخاب می شود. این نقطه به عنوان مبنای کار سیستم عمل می کند. روابط و معادلات دبی جریان و افت فشار باید از هر دو سوی بالا و پایین گره بدست آورده شود. چون جریانی که وارد گره می شود و جریانی که از آن خارج می گردد با هم برابرند، پس می توان دبی جریان را در گره محاسبه نمود. همچنین در نقطه مورد نظر(گره) تنها یک فشار وجود دارد. حال اگر در یک نمودار منحنی فشار برحسب دبی جریان را برای هر دو جریان(ورودی گره و خروجی گره) رسم کنیم، محل تقاطع این دو منحنی نقطه عملیاتی نام دارد و فشار و دبی گره انتخابی از این نقطه بدست می آید(شکل زیر). این رویه اساس کار روشی است که به آن آنالیز گره ای می گویند. شرکت شلمبرژه آنالیز گره ای را به عنوان نامی برای این روش انتخاب کرده است.

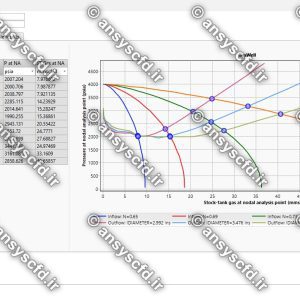

عملکرد مخزن(inflow performance relationship) و همچنین عملکرد لوله مغزی(tubing performance relationship) نقشی اساسی در بهینه سازی و تولید بیشتر از چاه ایفا می کنند. نمودار عملکرد مخزن بیانگر خصوصیات و رفتار درون مخزن تا دیواره چاه(IPR) وهمچنین نمودار عملکرد لوله مغزی بیانگر خصوصیات و رفتارسیال داخل چاه، از ته چاه تا سر چاه (TPR) می باشد. شکل زیر نمونه ای از نمودار عملکرد مخزن و لوله مغزی را نشان می دهد.در نمودار فشار ته چاهی نسبت به دبی تولیدی، درواقع محل برخورد دو منحنی در نقطه عملیاتی(operating point)، مقدار دبی تولیدی و فشار ته چاهی موجود در شرایط مذکور را نشان می دهد. حال با طراحی مناسب می توان محل برخورد دو منحنی(دبی تولیدی چاه) را بهینه کرد.

شکل تعیین نقطه عملیاتی در آنالیز گره ای.

نرم افزار پایپ سیم( PIPESIM):

از جمله نرم افزارهای موجود در صنعت نفت که در شرایط مختلف و طی سالیان متمادی مورد استفاده و تجزیه و تحلیل قرار گرفته و نتایج آن در مدل های مختلف قابل اعتماد است نرم افزار پایپسیم PIPESIM می باشد. بانک اطلاعاتی موجود آن در زمینه روابط تجربی موجود، معادلات حالت، غنی و به روز رسانی می شود. این نرم افزار جهت شبیه سازی چاه های تولیدی و تزریقی، خطوط لوله و تسهیلات سرچاهی در دو مدل Compositional و نفت سیاه (Black Oil) توانایی خوبی داشته و از دقت و امکانات خوبی برخوردار است و نتایج آن در صنعت نفت ایران مورد قبول و اعتماد می باشد. این نرم افزار که توسط شرکت شلمبرژر( Schlumberger) طراحی شده است در زمینه طراحی و بهینه سازی سیستم ها کاربرد زیادی داشته و در صورت داشتن اطلاعات میدانی، می توان با اطمینان از نتایج این نرم افزار برای بهینه سازی و یا توسعه میدان برنامه ریزی کرد. پایپ سیم( PIPESIM) یکی از نرم افزارهایی است که در حال حاضر در محاسبات افت فشار درون خطوط لوله سطح الارضی، لوله های جداری و مغزی درون چاه، ادوات درون چاهی و نهایتاً بهینه سازی شرایط فرآیندی و طراحی سیستم های فرازآوری مصنوعی چاه ها کاربرد زیادی داشته و مورد استفاده مهندسین و متخصصین صنایع نفت و گاز قرار دارد.

این نرم افزار دارای قابلیت ها و توانائی های خیلی زیاد در طراحی و بهینه سازی می باشد و در صورت دقیق بودن اطلاعات ورودی، گزارشات آن از دقت خوبی برخودار می باشد. طراحی فرآیندهای صنایع نفت و گاز مستلزم در اختیار داشتن اطلاعاتی دقیق و مستند از شرایط سیالات و ادوات فرآیندی می باشد. جهت رسیدن به این مهم پژوهشگران مختلفی در سطح دنیا با استناد به اطلاعات میدانی و یا اطلاعاتی که از طریق آزمایش کسب گردیده و با مدل کردن رفتار ترمودینامیکی سیالات، روابطی را جهت پیش بینی شرایط سیالات ارائه نموده اند. در حال حاضر این معادلات و روابط به عنوان مبنای محاسبات در نرم افزارهای فرآیندی کاربرد فراوانی دارند و یکی از مهمترین وظایف مهندسین فرآیند، انتخاب صحیح و بجا از این روابط در محاسبات مربوطه می باشد.

شرح پروژه:

پروژه شبیه سازی طراحی فرآیند فرازآوری مصنوعی با کمک پمپ شناور الکتریکی درون چاهی (ESP) در نرم افزار پایپ سیم( PIPESIM ) انجام شده است.

نمونه نتایج شبیه سازی: