توضیحات

پروژه شبیه سازی لایه نفوذ گاز( GDL) پیل سوختی غشا تبادل پروتون یا پیل سوختی غشاء پلیمری(PEMFC) با میدان جریان درهم پیچیده در کامسول

پیل سوختی یک دستگاه الکتروشیمیایی است که انرژی شیمیایی سوخت را بدون احتراق به انرژی الکتریکی تبدیل می کند. در یک سیستم پیل سوختی انرژی شیمیایی حاصل از واکنش های الکتروشیمیایی سوخت و عامل اكسنده به طور مستقیم به آب، جریان الکتریکی و گرما تبدیل می شوند.

مزیت پیل های سوختی در مقایسه با سایر تجهیزات تولید کننده انرژی در طراحی مدولار، شروع به کار با سرعت بالا، بازده بالا، عدم وجود قطعات متحرک و در نتیجه نبود آلودگی صوتی و عدم انتشار گازهای آلاینده محیط مثل SOx, NOx, CO2 و CO می باشد. محدودیت پیل های سوختی تنها در قیمت و دوام آنها می باشد که امروزه با پیشرفت تکنولوژی و استفاده از طراحی های متفاوت و مواد جدید و همچنین تولید انبوه این محدودیت ها نیز تا حد بسیار مناسبی برطرف شده اند.

انواع پیل های سوختی:

اگر محدودیت های عملی مثل ساخت و قیمت مواد در پیل های سوختی را کنار بگذاریم، دو مشکل پایه ای فنی در پیل های سوختی وجود دارد:

- نرخ پایین واکنش که منجر به جریان و توان پایین می شود.

- هیدروژن به عنوان سوخت همواره به سادگی در دسترس نمی باشد.

برای رفع این موانع انواع مختلفی از پیل های سوختی ارائه شده است. تفاوت اصلی این پیل های سوختی در نوع الکترولیت مورد استفاده و دمای کاری در آنها است.

انواع پیل های سوختی:

1-پیل سوختی قلیایی (AFC ) با الکترولیت محلول قلیایی (مثل پتاسیم هیدروکسید KOH)؛

2-پیل سوختی فسفریک اسید (PAFC) با الکترولیت محلول اسیدی (مثل فسفریک اسید)؛

3-پیل سوختی با غشا جامد تبادل پروتون یا پیل سوختی غشا پلیمری؛

4-پیل سوختی کربن گداخته (MCFC) با الکترولیت نمک کربن گداخته؛

5-پیل سوختی اکسید جامد (SOFC) با الكترود سرامیکی در حالت اکسید جامد.

همچنین به منظور رفع مشکل تأمین هیدروژن خالص به عنوان سوخت، پیل های سوختی متانول مستقیم (DMFC) ارائه شده اند؛ همان پیل های سوختی PEM می باشند که در آنها به جای هیدروژن از متانول (یک سوخت همواره در دسترس با فرمول CH3OH) به عنوان سوخت استفاده می شود.

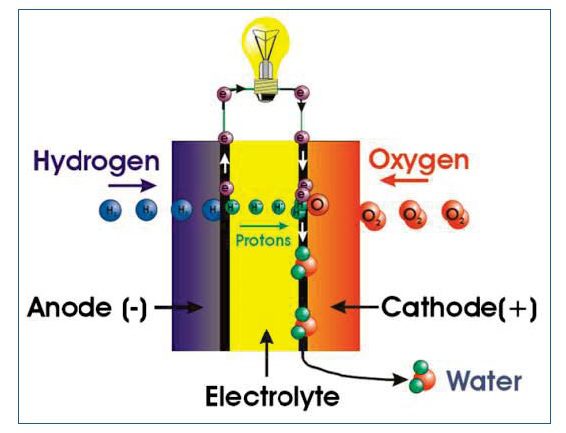

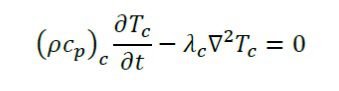

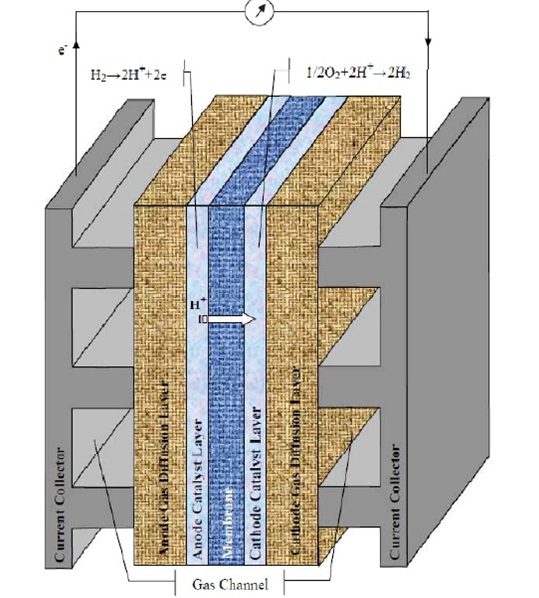

شکل تصویر شماتیک از یک PEMFC و اجزای آن.

پیل های سوختی غشا تبادل پروتونی یا پیل سوختی غشا پلیمری:

یک PEMFC انرژی شیمیایی هیدروژن را به طور مستقیم به انرژی الکتریکی جریان مستقیم (DC) تبدیل می کند. واکنش های زیر در لایه کاتالیست پیل سوختی انجام می گیرند:

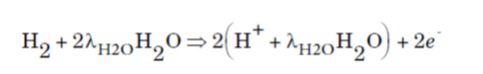

واکنش در آند:

![]()

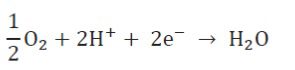

واکنش در کاتد:

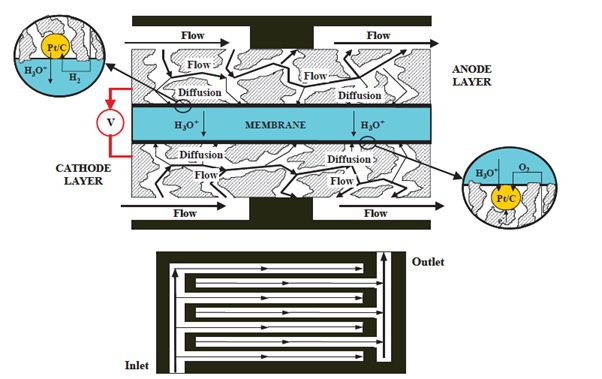

هیدروژن برای تماس با کاتالیست، یونیزه شدن در آند و تولید پروتون و الكترون، از لایه های متخلخل عبور می کند. در کاتد، واکنش اکسیژن با الکترون ها و پروتون ها آب تولید می کند. یون های موجود در سمت آند، همانند شکل زیر با عبور از غشا الکترولیتی به سمت کاتد حرکت می کنند و در آن جا با ترکیب با الکترون های آزاد، گرما و آب تولید می شود.

شکل تصویر شماتیک از واکنش دهنده ها و انتقال یون در PEMFC.

لایه کاتالیست به همراه غشا، غشای پوشش داده شده با کاتالیست (CCM) نامیده می شوند. همچنین CCM به همراه دو لایه نفوذ گاز کاتدی و آندی، مجموعه ی الکترود غشایی (MEA) نامیده می شوند. MEA مهمترین قسمت یک پیل سوختی می باشد و تولید جریان الکتریکی در این قسمت انجام می گیرد.

اجزای پیل های سوختی پلیمری:

صفحات دو قطبی:

دو صفحه در دو طرف MEA می باشند که دارابودن کانال های تأمین واکنش دهنده ها، تسهیل مدیریت آب و حرارت و اتصال الکتریکی بین سلول های مجاور از ویژگی های آنها می باشند. صفحات دو قطبی باید ویژگی های زیر را دارا باشند:

- رسانایی الکتریکی – به این دلیل که سلول های مجاور را به صورت سری متصل می کند؛

- ناتراوایی نسبت به گاز – به این دلیل که جداکننده گاز بین سلول های مجاور می باشند؛

- استحکام مناسب و همچنین سبک بودن؛

- رسانایی حرارتی خوب؛

- مقاومت به خوردگی.

غشاء:

غشا در پیل سوختی الکترولیتی لایه ای نازک و مانعی است تا از ترکیب شدن گازها (سوخت ها) جلوگیری کند. وظیفه اصلی غشا رسانایی پروتون از آند به سمت کاتد است و به این منظور غشا باید رسانایی یونی بالایی داشته باشد. همچنین غشا باید مانعی برای انتقال الكترون و ترکیب شدن هیدروژن از اند و اکسیژن واکنش دهنده از کاتد باشد. اغلب غشاهای امروزی بر پایه PFSA می باشند که مهمترین و معروف ترین آنها نفیون( Nafion ) می باشد که اولین بار در سال ۱۹۶۰ توسط شرکت دوپونت( Dupont) ساخته شد. Nafionها ساختار زمینه ای از PTFE دارند که استحکام فیزیکی غشا را نیز تأمین می کند. همچنین گروه های عاملی سولفوریک اسید موجود در Nafion مکان های فعال برای انتقال پروتون می باشند.

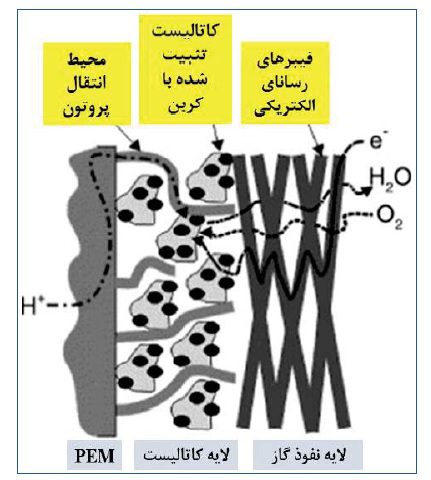

لایه کاتالیست:

لایه کاتالیست(الكترود یا لایه فعال) لایه ای است که واکنش های الکتروشیمیایی در سطح آن رخ می دهند. اکسایش هیدروژن و کاهش اکسیژن واکنش هایی هستند که به ترتیب در آند و کاتد انجام می گیرند. مرسوم ترین کاتالیست در PEMFCها پلاتین (Pt) است. مساحت سطح زیاد به انجام واکنش در کاتالیست کمک می کند، لذا رسوب دهی نانوذرات پلاتین در سطح لایه مطلوب است.

شکل زیر شماتیکی از انتقال گازها، پروتون ها و الكترون ها را در الکترود یک پیل سوختی PEMFC نشان می دهد. در این شکل بیضی های سیاه ذرات کاتالیست-پلاتین یا آلیاژهای پلاتین می باشند. ضخامت CLها بین ۳۰-۵ میکرومتر میباشد و در اغلب انواع آنها ذرات کربنی ۹۰-۴۵ نانومتری ذرات پلاتین ۱۰-۲ نانومتری را به صورت فیزیکی در بر می گیرند.

برای ایجاد مساحت بالای سطح فعال الکتروشیمیایی این لایه با تخلخل بالای ۶۰-۴۰ درصد ایجاد می شود که این امر منجر به سهولت انتقال واکنش دهنده ها، محصولات واکنش ها، یونها و الكترون ها می شود.

شکل انتقال گازها، پروتون ها و الکترون ها در الکترود یک پیل سوختیPEM.

لایه نفوذ گاز(GDL):

لایة نفوذ گاز به لایه بین CL و صفحات دوقطبی گفته میشود. اگر چه GDLها به طور مستقیم در واکنشهای شیمیایی نقشی ندارند، اما عملکردهای مهم زیر را دارا می باشند:

- ایجاد مسیری برای گازهای واکنش دهنده، از کانال های جریان(روی صفحات دوقطبی) به سوی لایه کاتالیست،

- ایجاد مسیری برای آب تولیدی، از لایه ی کاتالیست به سوی کانال های جریان،

- ایجاد اتصال الکتریکی بین صفحات دوقطبی و لایه ی کاتالیست؛ به الكترون ها اجازه می دهد تا مدار الکتریکی را کامل کنند،

- حذف حرارت ایجاد شده حاصل از واکنش ها؛ با انتقال آن از لایه کاتالیست به صفحات دوقطبی.

- محافظت مکانیکی از MEA در برابر نیروهای فشاری صفحات دوقطبی.

همچنین GDLها باید خواص زیر را دارا باشند:

- متخلخل بودن، جهت عبور گازهای واکنش و همچنین آب تولید شده (جریان هایی در جهات عکس یکدیگر)،

- رسانای الکتریکی و حرارتی باشند،

- صلبیت مناسبی داشته باشند تا از MEA محافظت کند.

- به منظور سهولت در عبور آب، آب گریز باشد.

برای تأمین رسانا بودن الکتریکی و حرارتی GDLها از مواد پایه کربنی (کاغذهای کربن و یا پارچه کربن ) استفاده می شود. تخلخل در این مواد به مقدار رشته های کوچک، ابعاد دسته رشته ها و ساختار بافت مانند وابسته است.

رسانایی الکتریکی و حرارتی با تخلخل ماده رابطه معکوس دارد، به این صورت که با افزایش تخلخل، رسانایی حرارتی و الکتریکی کاهش می یابد. برای بهبود انتقال جرم (آب) می توان GDL با تخلخل بیشتری ساخت، اما همانطور که اشاره شد این امر موجب افزایش مقاومت الکتریکی می شود. به منظور دسترسی به رسانایی بالاتر، GDLهایی با ضخامت کمتر مطلوب می باشند. گاهی، GDL به عنوان بستری(زیرلایه) برای نشاندن CL به کار می رود.

برای آب گریز بودن، GDLها با PTFE یا FEP پوشش داده می شوند. تفلون رسانای الکتریکی نیست و افزودن آن باعث کاهش تخلخل ساختار می شود، لذا مانعی بر انتقال گازهای واکنش دهنده است. بنابراین افزودن PTFE باید با دقت انجام گیرد. هدف دیگر از ضد آب کردن GDLها با استفاده از تفلون، جلوگیری از بسته شدن حفره های GDL توسط قطرات آب است.

ساخت لایه نفوذ گاز(GDL):

اغلب فیبرهای کربنی از PAN به عنوان پیش ماده استفاده می کنند. این پیش ماده دارای مزایایی چون قیمت پایین و مقدار بهره مناسب کربن(حدود ۵۰ درصد) میباشد. فرآیند تولید فیبرهای کربنی با شکلگیری فیبرهای PAN از یک فرآیند بسپارش محلول یا سوسپانسیون حاوی پودر پلاستیک اکریلونیتریل و یک پلاستیک دیگر، مثل متیل اکریلات یا متیل متاکریلات و یک کاتالیست آغاز می شود. محصول بدست آمده سپس به صورت فیبر در می آید. پس از این مرحله فیبرها شسته شده و برای رسیدن به قطر مطلوب کشیده می شوند.

این مرحله ریسندگی نامیده می شود که اهمیت بسیاری برای هم راستاکردن مولکول های درون فیبر و فراهم نمودن شرایط شکل گیری کریستال های کربنی در کنار یکدیگر بعد از مرحله کربنی شدن دارد. پس از ایجاد فیبرهای PAN، فیبرها تا دمایی بین ۲۰۰-۳۰۰ درجه سانتیگراد در یک کوره هوا به مدت ۳۰ تا ۱۲۰ دقیقه حرارت داده می شوند. این مرحله اغلب مرحله پایدارسازی نامیده می شود زیرا باعث تغییر حالت فیبرها از گرمانرم به گرماسخت می شود.

تخلخل و تخلخل سنجی در GDLها:

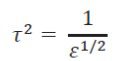

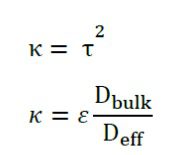

تخلخل(porosity) در GDLها در حدود ۷۰ تا ۸۰ درصد می باشد. تخلخل توده(bulk porosity) را میتوان به صورت نسبت حجم كل حفره ها به حجم كل حفره ها به علاوه حجم فاز جامد محاسبه نمود. تخلخل توده طبق رابطه زیر تأثیر مستقیم بر ضریب پخش پذیری مؤثر یک محیط متخلخل دارد:

که τ2 فاکتور پیچ خوردگی فاز و D فاکتور پخش گاز در گاز است. ϕ فاکتوری است که باعث کاهش ضریب پخش پذیری درون GDL بسته به ریزساختار داخلی آن می شود. تقريب ساده ای از این فاکتور را می توان با رابطه براگمان نشان داد.

یکی از مزیت های استفاده از کاغذ فیبر کربنی یا پارچه کربنی به عنوان GDL در این است که تخلخل در آنها قابل کنترل است. تخلخل را می توان با تخلخل سنج جیوه ای، روش جریان مویینی، روش نفوذ آب و یا روش های دیگر اندازه گیری کرد. به وسیله تخلخل سنج نفوذی می توان تخلخل و توزیع اندازه حفره ها را به وسیله ی اعمال فشار بالا به یک مایع برای نفوذ درون حفره های نمونه متخلخل تعیین کرد. توزیع اندازه حفره را نیز می توان از فشار لازم برای غلبه بر تنش سطحی محاسبه کرد.

تخلخل سنجی با نفوذ جیوه(Mercury intrusion porosimetry)

تخلخل سنجی با نفوذ جیوه یکی از مرسوم ترین روش های تخلخل سنجی می باشد. این روش حجم كل حفره ها را با اندازه گیری جیوه نفوذ کرده درون حفره های یک ماده ی متخلخل به صورت تابعی از فشار اعمالی تخمین می زند. فشار لازم برای نفوذ جیوه نیز تابعی از قطر حفره می باشد. جیوه (Hg) یک ماده سمی است که به دلیل تنش سطحی بالا( mN/m 486.5= σ) مایعی مرسوم برای تخلخل سنجی می باشد. این خاصیت (تنش سطحی بالا) از ترشدگی سیال جلوگیری کرده و مانع از آن می شود که نفوذ Hg تحت تأثیر آب گریزی ماده قرار گیرد. لذا از این روش می توان برای تعیین توزیع هر دو نوع حفره ها، آب دوست و آب گریز، استفاده کرد. محدوده اندازه گیری شعاع حفره ها به این روش ۱۰ نانومتر تا ۱۵۰ میلی متر میباشد.

هنگامی که فشار اعمال میشود، تمام حفره ها با شعاع r>rmin با جیوه پر می شوند. مقدار rmin مربوط به زمانی است که فشار مویینی جیوه(Pc) در حفره ها برابر با فشار اعمالی شود. با فرض استوانه ای بودن حفرهها، فشار مویینی را می توان به صورت زیر محاسبه کرد:

که σ انرژی سطح یا تنش سطحي و θ زاویه ترشدگی بين جيوه مایع و ماده ی مورد آزمایش است. یک نمونه توزیع اندازه حفره برای انواع مختلف GDL به روش تخلخل سنجی با نفوذ جیوه که توسط پارک و همکاران انجام گرفته است.

خواص انتقال جرم در لایه های نفوذ گاز(GDL):

عملکرد صحیح لایه های نفوذ گاز(GDL) و متعاقب آن پیل سوختی به شدت وابسته به خواص وابسته به یکدیگر در آنها می باشد. یک GDL ایده آل باید سفتی خمشی، تخلخل، ضخامت، زاویه ی تماس سطحی، نفوذپذیری هواء پخش پذیری بخار آب و رسانایی حرارتی و الکتریکی مناسب داشته باشد. همچنین دارای سطحی عاری از ترک و ساختاری بدون وجود عيب مکانیکی باشد. پایداری شیمیایی به همراه دوام مناسب در شرایط عملیاتی متفاوت از دیگر ویژگی های یک GDL مناسب می باشد. در این میان، یکی از مهم ترین پارامترهایی که می تواند باعث بهبود عملکرد کلی یک پیل سوختی شود، انتقال جرم مناسب واکنش دهندهها از طریق لایه نفوذ گاز به سمت CL است.

نفوذپذیری(Permeability):

نفوذپذیری توانایی یک سیال برای جریان یافتن درون یک مادة متخلخل را اندازه گیری می کند. به منظور کمی سازی و مشخصه یابی چگونگی انتقال جرم گاز در یک GDL، اندازه گیری نفوذپذیری در جهات درون صفحه و عمود بر صفحه اهمیت بسیاری دارد. نفوذپذیری یک ماده متخلخل توانایی آن ماده را برای انتقال سیال تحت فشار کمی می سازد. همچنین از منظر مطالعه ی تجربی، تعیین نفوذپذیری گاز(سیال تحت فشار) ساده تر از تعیین پخش پذیری(نیروی محرک: اختلاف غلظت) گازها می باشد. به علاوه در اطلاعات ارائه شده برای GDLهای تجاری توسط سازندگان نیز همواره نفوذپذیری گزارش می شود و نه پخش پذیری.

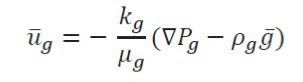

در اغلب پژوهش های منتشر شده ضریب نفوذپذیری بر اساس قانون دارسی(Darcy) گزارش شده است، که بیانگر جریان تک فاز سیال از یک محیط متخلخل برای سرعت های پایین سیال است:

که ug سرعت سطحی گاز

kg نفوذپذیری فاز گاز

g μ لزجت فاز گاز

![]() گرادیان فشاری فاز گاز

گرادیان فشاری فاز گاز

gρ چگالی فاز گاز

g ثابت جاذبه.

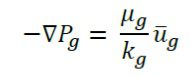

با صرف نظر از جاذبه و بازنویسی معادله می توان نوشت:

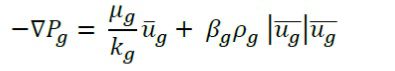

در جریان سیال با سرعت پایین، برهمکنش لزج(ویسکوز) بين سيال و محیط متخلخل جامد اصلی ترین عامل افت فشار می باشد. در حالی که در سرعت های بالاتر، با حرکت سیال از میان مسیر منحنی و پیچ خورده محیط متخلخل، شتاب های مثبت و منفی به وجود می آیند که منجر به افت فشار لختی(inertial pressure loss) می شوند. به این پدیده اثر فرشیمر(Forchheimer effect) گفته می شود که بیانگر یک رابطه غیرخطی بین نرخ جریان و افت فشار می باشد. افزوده شدن این اثر به رابطه دارسی در زیر نشان داده شده است:

که gβ ضریب لختی فاز گاز (ضریب فرشیمر) می باشد. جریان سیال درون GDLها برای سرعت پایین رخ می دهد.

نفوذپذیری مطلق (تک فازی) یک خاصیت ذاتی وابسته به ساختار می باشد که از ذات و سرعت سیال مستقل است(به دلیل برقراربودن فرض مکانیک سیالات محیط پیوسته درون حفره ها).

به دلیل ناهمسانگردی ساختار GDLها و برای درک بهتر ساز و کار انتقال جرم سیال درون آنها، یافتن نفوذپذیری در جهات مختلف اهمیت بسیاری دارد. ابزارهای تجاری که برای اندازه گیری نفوذپذیری در صنعت پیل سوختی استفاده می شوند نفوذسنج ها و ابزارهایی هستند که از روش گرلی(Gurley) استفاده می کنند و اغلب تنها نفوذپذیری TP را محاسبه می کنند. روش گرلی کاربرد بیشتری دارد به طوری که برخی سازندگان GDL میزان نفوذپذیری را بر حسب واحد گرلی ارائه می کنند. گرلی یا گرلی ثانیه، زمان (ثانیه) لازم برای عبور cm3 100 هوا از یک اینچ مربع (in2) ماده در اختلاف فشار 4.88 اینچ آب(psi 0.176) می باشد.

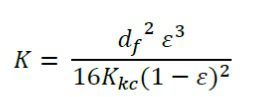

روابط تجربی متعددی نیز برای محاسبه نفوذپذیری در جهات مختلف ارائه شده است. یکی از روابط ابتدایی که در آن به کمک پارامترهای ساختاری می توان نفوذپذیری TP را تقریب زد، رابطه کوزنی-کارمن می باشد.

که df ، ε و Kkc به ترتیب قطر میانگین فیبرها، تخلخل و ثابت کوزنی می باشند. محدوده گسترده ای برای ثابت کوزنی برای انواع مختلف مواد بین 26.50-1.45 ارائه شده است اما برای GDLهای تجاری بر پایه کاغذ فیبرکربنی این ثابت در بازه 4.54-4.06 قرار دارد.

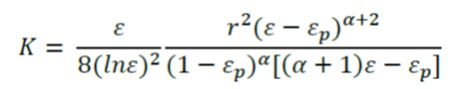

مدل فراگیرتر برای محاسبه نفوذپذیری یک ماده متخلخل فیبری توسط تماداکیس و سوتیرکاس ارائه شده است. این مدل بر پایه تئوری تراوایی ارائه شده است. این مدل امکان پیش بینی نفوذپذیری را در فیبرهای تصادفی روی هم قرار گرفته یک، دو و سه بعدی ممکن می سازد. ورودی های این مدل شعاع فیبر (r) و تخلخل (ε) می باشند و به صورت زیر بیان می شود.

پارامترهای pε (آستانه تراوش) و α (ثابت تجربی) برای ساختارها و جریان های مختلف آورده شده اند. لازم به ذکر است که روابط تجربی ارائه شده اثر پيونده بر نفوذپذیری را در نظر نمی گیرند.

نفوذپذیری اغلب با واحد دارسی (d) بیان می گردد(1 d =10-12 m2 ). به بیان دیگر، محیط متخلخلی به نفوذپذیری 1 دارسی اجازه شار یک سانتیمترمکعب بر ثانیه(cm3/s ) را از سطحی به مساحت یک سانتیمرمربع به سیالی با لزجت 1 سانتی پواز (1 mPa.s= 10-3 Pa.s = cP6 1) تحت اختلاف فشار 1 atm/cm1 می دهد.

پیچ خوردگی:

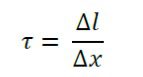

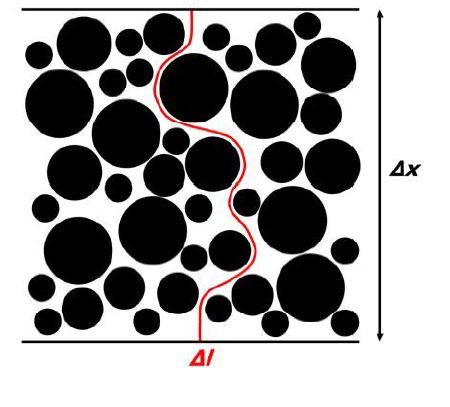

پیچ خوردگی یکی از مشخصه های اساسی یک ساختار متخلخل است که مقاومت آن ساختار به جریان را کمی می کند. از نظر هندسی، پیچ خوردگی به صورت زیر تعریف می شود:

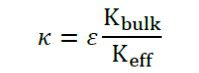

که xΔ فاصله اقلیدسی بین دو نقطه در راستای مورد نظر از کوتاه ترین فاصله بین نقطه ابتدا و انتهای مسیر xΔ آن در ساختار متخلخل است. با توجه به شکل زیر، کمترین مقداری که τ می تواند اختيار کند برابر 1 می باشد و افزایش τ بیانگر پیچیده و سینویسی ترشدن مسیر عبور سیال است. مفهوم پیچ خوردگی (τ) و فاکتور پیچ خوردگی (κ) دو مفهوم متفاوت می باشند که در پژوهش ها گاهی به اشتباه به جای یکدیگر به کار می روند. نشان داده شده است که پیچ خوردگی ریشه دوم فاکتور پیچ خوردگی می باشد.

شکل نمایش دو بعدی یک مسیر پیچ خورده به طول Δl در یک ساختار متخلخل به طول مستقیم Δx.

همچنین مفهوم فاکتور پیچ خوردگی با پخش پذیری ماده نیز در ارتباط می باشد.

به این صورت که افزایش فاکتور پیچ خوردگی باعث کاهش پخش پذیری مؤثر یک ماده متخلخل می شود. فاکتور پیچ خوردگی را می توان به کمک ضريب مؤثر پخش پذیری (Deff) و ضریب پخش پذیری توده (Dbulk) در یک ماده متخلخل محاسبه کرد:

برای محاسبه پیچ خوردگی و یا فاکتور پیچ خوردگی میتوان از رویکردهای متفاوتی استفاده نمود، اما نشان داده شده است که استفاده از شبیه سازی انتقال حرارت یکی از دقیق ترین رویکردها می باشد و به صورت زیر نشان داده می شود:

که Kbulk بیان گر رسانایی حرارتی فاز توده می باشد.

پخش پذیری:

پخشپذیری مولکولی فرآیندی است که در آن جرمی از یک انرژی شیمیایی بالاتر با حرکت مولکولی تصادفی به یک انرژی شیمیایی پایین تر می رود. رفتار الکترودهای متخلخل به دلیل تماس بین فازهای گاز و جامد، بسیار پیچیده تر از الکترودهای صفحه ای دیگر است.

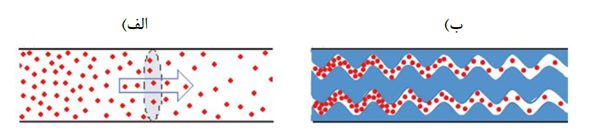

پخش پذیری گاز در یک محیط متخلخل به شکل چشم گیری با پخش پذیری در یک فضای آزاد متفاوت است. در کانال هایی با ابعاد ماکرو، مولکول های گاز به راحتی در فضای درونی کانال پخش می شوند؛ زیرا تنها بخش کوچکی از مولکول ها در کنارهی دیواره، به دلیل برخوردهایشان با دیوار، با سدی در مقابل خود روبرو می شوند. پخش گاز در ماکروکانال ها با قانون فیک بیان می شود. با پخش گاز در یک محیط متخلخل دارای کانال ها یا حفره هایی در ابعاد نانو-تا-میکرو (مشابه شکل زیر)، تعداد مولکول ها در مجاورت دیواره ها به شدت افزایش پیدا می کند. در این حالت برهم کنش بین مولکول های گاز و دیواره قابل صرف نظر کردن نمی باشد. همچنین مسیر پیچ خورده ی این حفره ها یا کانال ها منجر به افزایش قابل ملاحظه طول پخش برای انتقال گاز میشود. با حرکت مولکول های سوخت گازی در یک محیط متخلخل، بسته به مشخصه های گاز پخش شونده و ریزساختار ذاتی محیط متخلخل، یکی از سه مکانیزم زیر رخ می دهد:

پخش مولکولی، پخش لزج (ویسکوز) و پخش نادسن.

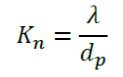

برای تمایز قائل شدن بین سه مکانیزم، از عدد نادسن (Kn) استفاده می شود که نسبت طول میانگین مسیر آزاد گاز به اندازه حفره ی الکترود می باشد:

که dp قطر حفره ها و میانگین مسیر آزاد گاز می باشد و معادل فاصله میانگین طی شده توسط یک مولکول است:

در این رابطه، p برابر فشار گاز، dg قطر مؤثر یک مولکول گاز، kB برابر ثابت بولتزمن ( 1.3807*10-23 J/K)

و T دمای گاز برحسب کلوین می باشد. اگر Kn بزرگتر از 10 باشد مکانیزم غالب برخورد بین مولکول های گاز و ساختار متخلخل الكترود است و نه برخورد بین خود مولکول های گاز. لذا، پخش مولکولی و پخش لزج قابل صرف نظر کردن می باشند. اگر Kn از 0.1 کمتر باشد، عمده برخوردها و برهمکنش ها بین مولکولهای گاز با یکدیگر می باشد و در مقابل پخش مولکولی و لزج، پخش نادسن قابل صرف نظرکردن است. با قرار گرفتن Kn بین 0.1-10 هر سه مکانیزم در پخش دخیل خواهند بود.

شکل پخش گاز: الف) در یک فضای آزاد (ماکرو-کانال)، ب) محیط متخلخل.

اغلب مواد متخلخل، دارای حفره هایی با قطرهای متغیر و مسیرهای پیچ خورده و متصل به یکدیگر میباشند. برای چنین موادی، با در نظرگرفتن قطر حفره میانگین میتوان تقریب قابل قبولی برای ضریب پخش پذیری مؤثر در حفره ها بدست آورد. چهار نوع ممکن از پخش در حفره ها به همراه روابط متناظر هر یک در شکل زیر نشان داده شده است. سه نوع اول، پخش مولکولی، پخش نادسن و ترکیب پخش نادسن و مولکولی، بر پایه پخش در حفره های استوانه ای و مستقیم می باشند که به موازات یکدیگر قرار گرفته اند. نوع چهارم پخش شامل مسیرهای پیچ خورده ای می باشد که در مواد جامد فشرده، مثل GDLها، وجود دارند.

شکل انواع پخش در مواد متخلخل، مناطق رنگی توپر فاز جامد غیر متخلخل می باشند.

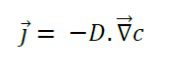

پخش پذیری حالت پایدار برای یک گونه شیمیایی در یک حلال به صورت تجربی با قانون اول فیک

شرح داده می شود:

J شار جرمی حل شونده(mol.m-2.s-1)

D ضريب پخش پذیری حل شونده در حلال (m2.s-1)

c غلظت حل شونده در حلال (mol.m-3).

قانون دوم فیک یک معادله ی دیفرانسیل جزئی است که در آن پخش پذیری گذرا در یک محیط متخلخل همگن (تنها یک فاز جامد) و اشباع (فاز تخلخل ماده با حلال پر شده است) به کمک قانون اول فیک و پایستگی جرم بدست می آید. این معادله دیفرانسیل به صورت زیر نشان داده می شود.

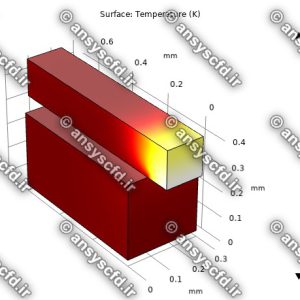

رسانایی حرارتی:

رسانایی حرارتی مناسب برای حذف گرمای زائد به وجود آمدهای حاصل از واکنش های شیمیایی از پیل سوختی ضروری می باشد. غشای PEMFCها به حرارت اضافی بسیار حساس است به نحوی که دماهای بالای C ۱۰۰ می تواند باعث تخریب غشا گردد. لذا مدیریت مؤثر حرارت پیل های سوختی باید انجام گیرد و حذف این گرمای زائد یکی از مهم ترین عملکردهای GDLها می باشد. رسانایی حرارتی مناسب GDL میتواند منجر به بهبود فرآیند حذف گرما و جلوگیری از ایجاد اختلاف دماهای بالا درون پیل میشود. رسانایی حرارتی GDLها به عوامل متعددی وابسته است، از جمله فشار، درصد PTFE، دما و حضور آب درون حفرهها. تأثیر دما از این جهت حائز اهمیت است که PEMFCها بسته به کاربرد در دماهای مختلفی کار میکنند. همچنین وجود آب در هر دو حالت فازی مایع و یا گاز می تواند روی رسانایی حرارتی تأثیر بگذارد. خواص انتقالی حرارتی نیز همانند سایر خواص در GDLها، به دلیل ذات ناهمسانگرد فیبرهای کربنی در جهات مختلف با یکدیگر متفاوت است. رسانایی حرارتی توانایی یک ماده برای انتقال حرارت از یک منطقه با دمای بالا به منطقه ای با دمای پایینتر است. در شرایط حالت پایدار، رسانایی حرارت در یک ماده ی همگن با قانون فوریه بیان می شود:

![]()

ϕ شار حرارتی(W.m-2)

λ رسانایی گرمایی ماده(W.m-1.K-1)

T دما.

از آن جایی که اغلب مواد(از جمله GDLها) ساختار غيرهمگن و بیشتر از یک فاز جامد دارند، رسانایی حرارتی در آنها پیچیده تر از رابطه ذکر شده است. رسانایی حرارتی گذرا در یک فاز دلخواه رسانا (c) را می توان با معادله ی دیفرانسیل جزئی زیر بیان کرد.

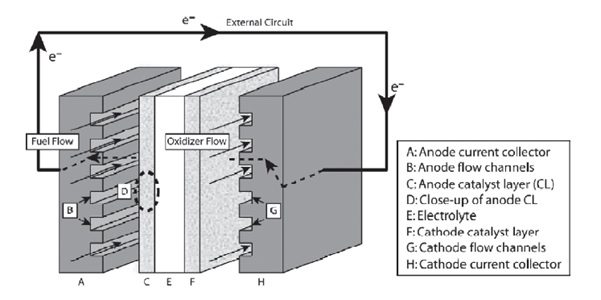

عملکرد پیل سوختی:

پیل سوختی یک مبدل انرژی است که انرژی شیمیایی سوخت را مستقیما به انرژی الکتریکی تبدیل می کند. عملکرد پیل سوختی برخلاف باتری که انرژی را در خود ذخیره می کند، انرژی را از حالتی به حالت دیگر تبدیل می کند، به طوری که در این تبدیل ماده ای در داخل پیل مصرف نمی شود. گاز هیدروژن به دلیل تمایل واکنش پذیری بالا، فراوانی و عدم آلایندگی محیط زیست، به عنوان سوخت ایده آل در پیل سوختی مورد استفاده قرار می گیرد و پیل سوختی غشا پلیمری به دلیل اینکه سوخت اصلی آنها هیدروژن است، در میان انواع پیل های سوختی بیشترین کاربرد را دارند. پیل های سوختی بر اساس طبیعت الکترولیت مورد استفاده در آنها تقسیم بندی می شوند و هریک از آنها مواد و سوخت خاص مناسب با کاربردهای مختلف نیاز دارند. ساختمان یک پیل سوختی به طور کلی از آرایش زیر تبعیت می کند.

صفحه انتهایی – الکترود – صفحه دوقطبی کاتد – کاتالیست – الکترولیت – کاتالیست – صفحه دوقطبی آندالکترود – صفحه انتهایی.

هر پیل سوختی از چند جزء اصلی تشکیل شده است: صفحات دو قطبی یا کانال های عبور جریان، الکترودها یا لایه های گازی، لایه کاتالیستی یا لایه واکنشی و الکترولیت یا غشا. به جز غشا که در ساختمان پیل سوختی در وسط پیل قرار می گیرد، دیگر اجزای یاد شده هم در طرف کاتد و هم در طرف آند موجود هستند. بنابراین در کل هفت لایه متفاوت در هر پیل سوختی وجود دارد که در هرکدام پدیده فیزیکی خاصی رخ می دهد. در شکل زیر واکنش دهنده ها و محصولات خروجی حاصل از فرآیندهای الکتروشیمیایی داخل پیل سوختی به همراه اجزای اصلی آن نشان داده شده است. در ذیل به شرح هرکدام از لایه ها پرداخته می شود.

شکل اجزای مختلف پیل سوختی.

صفحات انتهایی: جهت جلوگیری از نشتی گازهای واکنش دهنده و نیز کاهش مقاومت تماسی سل ها، تمامی اجزا پیل سوختی از قبیل لایه نفوذ گازی، صفحات دوقطبی و … می بایستی به ترتیب و با فشار مناسب و یکنواخت در کنار یکدیگر قرار گیرند. به همین دلیل توده پیل سوختی پلیمری بین دو صفحه انتهایی توسط پیچ یا هر نوع اتصال دیگر تحت فشار مناسب و یکنواخت نگه داشته می شود.

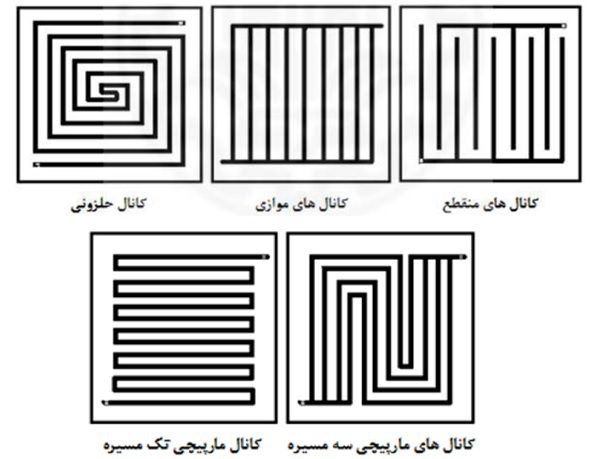

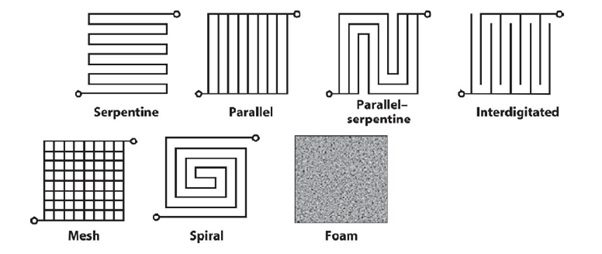

صفحات دو قطبی: وظیفه اصلی این صفحات، فراهم آوردن محیطی برای جریان یافتن سوخت در طرف آند و در طرف كاتد است. این کار توسط کانال هایی صورت می گیرد که از سه طرف بسته و از یک باز می باشند و به صورت شیارهایی در داخل صفحات تعبیه می شوند. طرف باز با متصل شدن به لایه مجاور خود یعنی الکترودهای مرزی را برای انتقال واکنش دهنده ها و محصولات فراهم می کند. هندسه شیارها از قبیل ضخامت، عمق و شکل کانال ایجاد شده، نقش بسیار مهمی در نحوه توزیع گازها بر روی لایه های نفوذ گازی دارد. صفحات دوقطبی، معمولا از جنس گرافیت یا استیل ساخته میشوند و عمده ترین قسمت یک مجمومه پیل سوختی از نظر وزن و قیمت می باشند. در شکل زیر انواع ترکیب بندی های مختلف کانال های عبور جریان در صفحات دوقطبی برای یک پیل سوختی مشاهده می شود.

لایه نفوذ گازی: عبارتست از یک محیط متخلخل که امکان توزیع یکنواخت گازها روی کاتالیست را فراهم می نماید. ساختار متخلخل این لایه باعث می شود گازهای واکنش دهنده به خوبی روی سطح الکترودها اسپری شوند و به این ترتیب تماس بیشتری بین گازهای واکنش دهنده و لایه کاتالیستی به وجود آید. لایه نفوذ گازی از صفحات متخلخل کربنی به ضخامت ۱۰۰ تا ۳۰۰ میکرومتر ساخته می شوند.

شکل ترکیب بندی های متداول کانال های جریان در صفحات دوقطبی.

غشاء: غشا همان الکترولیت است که در هر نوع پیل سوختی مشخصات ویژه ای دارد که از آن جمله می توان عایق بودن نسبت به جریان الکتریسیته، ایجاد امکان عبور یون های سوخت و جلوگیری از تماس گازهای واکنش دهنده را نام برد.

لایه کاتالیستی: لایه کاتالیستی محل اصلی واکنش الکتروشیمیایی داخل پیل سوختی است و از یک لایه متخلخل کربنی تشکیل شده که ذرات بسیار کوچک پلاتین به عنوان کاتالیست آنها را احاطه کرده اند. از آنجا که این لایه از مواد متخلخل ساخته شده اند، گازهای واکنش دهنده می توانند درون الکترودها نفوذ کنند و واکنش الکتروشیمیایی در سطح بیشتری انجام شود. هم کربن و هم پلاتین رسانای الکتریکی هستند، بنابراین الکترونهای تولید شده از واکنش الکتروشیمیایی می توانند آزادانه در این لایه حرکت کنند و درنهایت توسط صفحات دوقطبی جمع شوند و در مدار خارجی پیل سوختی هستند، شارش کنند.

پیل سوختی غشا پلیمری:

یکی از مهمترین بخش های پیل سوختی که پیل سوختی به واسطه آن نامیده می شود، الکترولیت است. در قلب هر پیل سوختی غشا پلیمری، یک غشا پلیمری وجود دارد که آند را از کاتد جدا می سازد و از یک ماده پلیمری جامد که در حال حاضر عمدتا ماده ای تحت عنوان نفیون است و پلی فلوئورو سولفونیک نامیده می شود، ساخته شده است. از جمله ویژگی های غشا پلیمری هدایت پروتونی مناسب، عایق بودن غشا در برابر شارش الكترونی، تفکیک کامل سوخت از هوا در آند و کاتد، پایداری شیمیایی و هزینه نسبتا پایین تولید می باشد. البته به دلیل محدودیت در پایداری حرارتی و قابلیت هدایت یونی غشا نفیون، بهتر است دمای عملکردی پیل های سوخت غشاء پلیمری از ۹۰ درجه سانتیگراد بالاتر نرود.

در پیل سوختی غشا پلیمری، گاز هیدروژن به عنوان سوخت به درون پیل سوختی جریان می یابد و با عبور از لایة نفوذ گازی، به سطح لایه کاتالیستی رسیده و در آنجا و در حضور کاتالیست که معمولاً پلاتین می باشد با از دست دادن الکترون، اکسایش می یابد. طی این واکنش یون هیدروژن مثبت و الكترون تولید می شود. الکترون ها که نمی توانند از غشا عبور کنند، از طریق یک شبکه خارجی از آند به كاتد جریان می یابند و تولید انرژی الکتریکی می کنند. همزمان یونهای هیدروژن از غشا پلیمری عبور کرده و دوباره به کمک کاتالیزور(پلاتین) در لایه کاتالیستی، در روی کاتد با اکسیژن و الكترون ها ترکیب و تولید آب و حرارت مینماید.

شکل های زیر واکنش های اکسایش و کاهش انجام شده در پیل سوختی غشا پلیمری را به طور جداگانه و تصویری کامل از پیل سوختی به همراه واکنش های صورت گرفته در آن را نشان میدهد. واکنش های انجام شده در قسمت های آند و کاتد پیل سوختی غشا پلیمری به صورت زیر هستند:

واکنش آند:

واکنش کاتد:

واکنش کلی:

شکل واکنش اکسایش.

شکل واکنش کاهش.

شکل لایه های مختلف و عملکرد تولید توان پیل سوختی.

پیل های سوختی غشاء تبادل پروتونی:

شکل شماتیک پیل غشا تبادل پروتونی PEMFC را که از هیدروژن به عنوان سوخت و اکسیژن یا هوا به عنوان اکسید کننده استفاده می کند در شکل زیر نشان داده شده است. پیل از یک جمع کننده جریان ( که شامل کانال های جریان نیز می شود)، لايه نفوذ گازی، لایه کاتالیستی در سمت کاتد و آند و همچنین یک الکترولیت پلیمری انتقال دهنده یون تشکیل شده است.

شکل شماتیکی از یک پیل سوختی غشا تبادل پروتونی و اجزای آن.

همانطور که در شکل نشان داده شده است یک پیل سوختی پلیمری شامل قسمت های متفاوتی است . این قسمت ها عبارت اند از:

الکترولیت پلیمری:

الکترولیت پلیمری(PEM) مواد واکنش دهنده در PEMFC را جدا می کند. PEM تقریبا در برابر الکترون ها نفوذ ناپذیر است. اما برای پروتون ها یک هادی بسیار عالی به شمار می رود ، بنابراین سبب جریان الکترون از مدار خارجی می شود.

ماده متخلخل نفوذی کاتد و آند:

لایه نفوذ گاز(GDL ) در PEMFC ها وظایف متعددی را به عهده دارند. این لایه باید متخلخل باشد تا اجازه دهد که هیدروژن و اکسیژن به لایه های کاتالیستی نفوذ کنند. علاوه بر این، GDL باید به خوبی توانی انتقال آب تولیدی در ناحیه واکنش کاتدی را به بیرون از ناحیه واکنش به منظور جلوگیری از فلادینگ داشته باشد. فلادینگ به این واقعیت اشاره دارد که ، آب بسیار زیادی ناحیه کاتالیستی را احاطه کند و در نتیجه نفوذ گاز ها به ناحیه کاتالیستی به سبب حضور آب با مشکل مواجه شود. لایه نفوذ گازی باید همچنین به صورت الکتریکی هادی باشد، به این علت که الكترون های تولید شده در آند باید از میان GDL عبور کنند تا به مدار خارجی و از طریق آن به کاتد برسند تا واکنش را کامل کنند. مقاومت در برابر خوردگی یک موضوع مورد بحث و نگرانی است ، چون GDL در محیط اسیدی و مرطوب قرار دارد . به دلیل الزامات نفوذ پذیری ، هدایت الکتریکی و مقاومت در برابر خوردگی ، GDL نوعا از الیاف های بافته شده و انعطاف پذیر از فیبر های کربن ، یا ورق های سفت فیبر کربن ساخته می شوند.

لایه کاتالیستی:

لایه های کاتالیستی که در پیل های سوختی استفاده می شوند، معمولا مخلوطی از ذرات پلاتینیوم( قطر 1-7 نانومتر) است که بر پایه ذرات کربنی (قطر حدوداً30 نانومتر) قرار گرفته اند. این ذرات به نسبت تقریباً ۲ به ۱ با الکترولیت پلیمری هادی پروتون که معمولاً نفيون است، مخلوط می گردند. این مخلوط را می توان به لايه نفوذ گاز نیز اعمال کرده و سپس آن را به صورت گرم به غشاء پرس کرد. به طور جایگزین، مخلوط کاتالیست را می توان به غشاء با استفاده از روش های متعددی چون اسپری کردن یا پرس گرم به طور مستقیم به غشاء اعمال کرد.

صفحات دوقطبی(جمع کننده های جریان):

جز ضروری دیگر PEMFCها، صفحات جمع کننده هستند. صفحات جمع کننده بر روی لایه های نفوذ گاز پرس می شوند تا الکترون های آزاد شده در الکترود آندی را جمع کرده و به مدار خارجی انتقال داده یا از طریق مدار خارجی الکترون ها به GDL کاتدی انتقال دهد تا مدار کامل شود. در درون صفحات جمع کننده ، کانال های جریان (GFC) از طریق ماشین کاری یا پرس کردن ایجاد می شوند. وظیفه اصلی کانالهای جریان انتقال یکنواخت واکنش دهنده ها بر روی سطح GDL است. طراحی های معمول GFC شامل میدان های جریان کانال مارپیچی(serpentine)، درهم پیچیده(interdigitated) و موازی(parallel) هستند.

هر کدام از این میدان های جریان مزایا و معایب خاص خود را دارا هستند. طراحی های مختلف برای میدان های جریان در پیل های سوختی غشاء پلیمری وجود دارد . طراحی میدان جریان ، نیازمند یک تعادل بین بسیاری از قیود است.

قیود مهم طراحی میدان های جریان در پیل های سوختی غشاء پلیمری عبارت اند از :

١. انتقال آب مایع: طرح های مختلف میدان جریان پیل سوختی بر روی مقدار آب موجود در پیل سوختی و سهولت دفع آب از پیل سوختی تاثیر گذار است. وجود آب مایع تاثیر بحرانی بر عملکرد پیل سوختی دارد.

٢. انتقال فاز گازی: برای شرایط با رطوبت پایین ، خشک شدن یونومر و کانال جریان می تواند سبب محدود شدن عملکرد پیل سوختی شود. پهنای بیشتر کانال های جریان می تواند سبب تسریع این خشکشدن شود. بنابراین برای نسبت پهنای کانال به شانه، در رطوبت های پایین باید، یک حد بحرانی برای وقوع خشک شدگی وجود داشته باشد.

به طور کلی می توان ویژگی های زیر برای یک طرح ایده آل از میدان جریان در پیل سوختی غشاء پلیمری بر شمرد:

1-انتقال جرم عالی واکنش دهنده ها و محصولات از لایه کاتالیستی با ابقا یک تعادل در میزان آب موجود برای دستیابی به یک الکترولیت نمناک با کمترین درجه فلادینگ در لایه نفوذ گاز و کانال ها تحت محدوده شرایط کاری گسترده.

٢. انتقال الكترون عالی از و به لایه کاتالیستی.

٣. افت فشار کم از ورودی تا خروجی

۴. هزینه تولید کم

۵. طراحی فشرده

طرح های مختلف میدان های جریان تاثیر شدیدی بر انتقال واکنش دهنده ها به الکترود دارند.

شکل شماتیکی از میدان جریان های معمول در شکل زیر نشان داده شده اند :

شکل شماتیکی از میدان های جریان معمول.

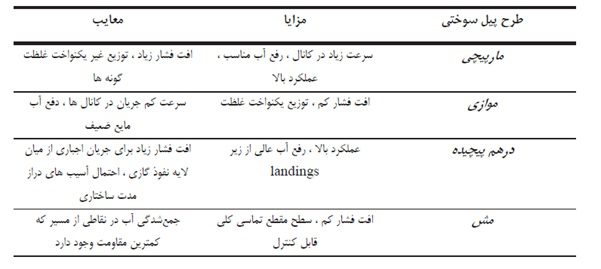

مزایا و معایب هر یک از طرح های میدان های جریان در جدول زیر آورده شده اند.

جدول مقایسه مزایا و معایب طرح های مختلف میدان جریان طرح پیل سوختی

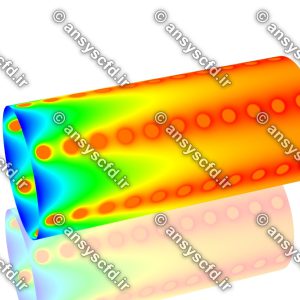

کانال جریان در هم پیچیده ، طرح منحصر به فردی از میدان های جریان در پیل های سوختی است که هیچ کانال کامل و پیوسته ای در آن وجود ندارد. با توجه به بسته بودن انتهای کانال ها، جریان از درون لایه نفوذ گازی به صورت اجباری به درون کانال های خروجی جریان می یابد. یک برش عرضی از کانال های جریان در هم پیچیده(interdigitated) در شکل زیر نشان داده شده است . در عمل با استفاده از این طرح ، آب مایع از لایه نفوذ گازی دفع شده و انتقال واکنش دهنده ها به سطح واکنش نیز به سبب تبدیل شدن مکانیزم انتقال واکنش دهنده از نفوذ به جابه جایی اجباری ، افزایش یافته و آسان تر می گردد.

شکل نمایی از فرایند های انتقالی در كاند پیل سوختی با کانال جریان در هم پیچیده.

در زمینه بررسی عملکرد کانال های مختلف جریان در پیل های سوختی پلیمری کارهای تجربی و عددی متعددی انجام شده که بخوبی نشان دهنده تاثیر گذاری طرح میدان های جریان بر عملکرد پیل سوختی است.

فرایندهای انتقالی در پیل سوختی غشا تبادل پروتونی:

واکنش دهنده از طریق کانال های جریان (A) ، که در درون جمع کننده های جریان تعبیه شده اند ، وارد پیل می شود. لایه نفوذ گاز (GDL) که با B مشخص شده است ، از ورقه ها و الياف کربنی ساخته شده و وظیفه توزیع یکنواخت واکنش دهنده ها را بر روی سطح لایه کاتالیستی C به عهده دارد. همچنین ارتباط و اتصال الکتریکی بین لایه کاتالیستی و جمع کننده جریان به کمک GDL میسر می شود. لایه های کاتالیستی که واکنش الکتروشیمیایی در آنها رخ می دهند و در دو سمت غشاء قرار گرفته اند و به غشاء D متصل شده اند. لایه های کاتالیستی باید به گونه ای طراحی شوند که انتقال پروتون ها ، الکترون ها و واکنش دهنده های گازی را تسهیل کنند. پروتون ها که از واکنش اکسایش هیدروژن در آند ایجاد می گردند از طریق پلیمر انتقال دهنده یون موجود در لایه کاتالیستی و غشاء منتقل می گردند. الکترون های تولید شده در سمت آند از طریق قسمت های هادی لایه های کاتالیستی ، معمولا ساختار حمایتی کاتالیست گرافیتی یا خود کاتالیست فلزی به لایه های نفوذ گازی و سپس به صفحات جمع کننده و در نهایت از طریق مدار خارجی به کاتد منتقل می گردند.

واکنش دهنده های گازی از طریق هر دو مکانیزم جابجایی و نفوذ در درون خلل و فرج لایه های کاتالیستی منتقل می شوند. پروتون ها از میان غشاء پلیمری از سمت آند ، جایی که تولید می شوند ، به کاتد جایی که آنها با اکسیژن و الکترون ها ترکیب می شوند تا آب را تشکیل بدهند ، منتقل می گردد. این آب تولیدی می تواند به شکل بخار یا مایع باشد که این بستگی به شرایط تعادلی دارد. آب مایع از درون خلل و فرج های لایه های کاتالیستی و لایه های نفوذ گازی به واسطه مکانیزیمی که ممکن شبیه جریان موئینگی باشد ، منتقل می گردد. وقتی آب مایع به کانال های گاز برسند ، آب مایع به همراه جریان توده ای گاز از درون سل خارج می شود. آب همچنین ممکن به صورت محلول، از میان قسمت های پلیمری لایه های کاتالیستی و غشاء منتقل شود. مکانیزم های انتقال آب محلول عبارت اند از نفوذ، به سبب گرادیان غلظت بین آند و کاتد و درگ الكتروسموز. درگ الكتروسموز عبارتی است که برای توصیف برهم کنش بین ملکول های آب محلول در پلیمر و پروتون های منتقل شده از پلیمر استفاده می شود. این مکانیزم سبب می شود که ملکول های آب توسط پروتونها از آند به کاتد کشیده شوند. شکل زیر نشان دهنده اجزا مختلف در PEMFC است.

شکل فرآیندهای انتقالی در PEMFC.

حرارت تولید شده در پیل ، اصولا به سبب هدایت در پیل و جابه جایی سیال خنک کننده که در تماس با صفحات جمع کننده جریان است منتقل و دفع می شود. راندمان بسیاری از PEMFCها در حدود ۵۰ است و انرژی شیمیایی که به الکتریسیته تبدیل نشده است ، به صورت اتلاف حرارتی ظاهر می شوند. انرژی شیمیایی به انرژی حرارتی طی فرایند های گوناگون تبدیل می شود . این فرایند ها شامل ، مقاومت اهمیک ، انرژی در ارتباط با واکنش های شیمیایی (فعال سازی) و انتقال حرارت برگشت ناپذیر می شوند.

برای یک PEMFC ، عملکرد و راندمان با دمای غشاء پلیمری افزایش می یابد. باید مراقب بود تا انرژی حرارتی کافی از پیل دفع شود، تا بتوان مطمئن شد که به ویژه غشاء پلیمری بیش حد در معرض حرارت قرار نگیرد و در همان زمان ، باید دقت شود که دمای زیاد و کافی را برای بیشینه نگه داشتن راندمان سل وجود داشته باشد.

شرح پروژه:

در این پروژه شبیه سازی لایه نفوذ گاز( GDL) پیل سوختی غشا تبادل پروتون(PEMFC) با میدان جریان درهم پیچیده در کامسول انجام شده است.

مدل:

در مدل پیل سوختی از معادلات موازنه جریان، معادلات انتقال جرم استفان-مکسول برای واکنش دهنده ها، آب و گاز نیتروژن، و معادلات انتقال مومنتوم (قانون دارسی برای جریان گاز) استفاده شده است. دامنه محاسباتی پیل سوختی شامل سه دامنه است: آند، غشا تبادل پروتون و کاتد.

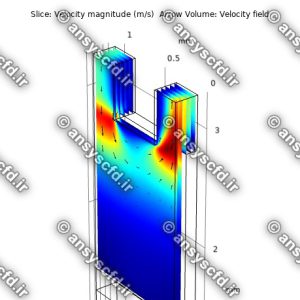

هر الکترود(لایه نفوذ گاز یا GDL) در تماس با یک پخش کننده گاز با کانال درهم پیچیده است، که دارای یک کانال ورودی، یک جمع آوری کننده جریان، و یک کانال خروجی است.

واکنش آند:

واکنش کاتد:

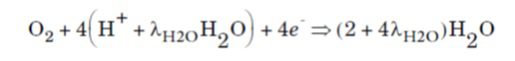

معادلات دارسی برای جریان گاز در محیط متخلخل:

kp نفوذپذیری لایه نفوذ گاز (GDL) برحسب m2

η ویسکوزیته گاز(پاسکال ثانیه)

P فشار (برحسب پاسکال).

قانون گاز ایده آل:

R ثابت جهانی گاز (J/(mol.K) )

T دما (برحسب کلوین)

M جرم مولی(برحسب kg/mol)

x کسر مولی.

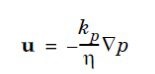

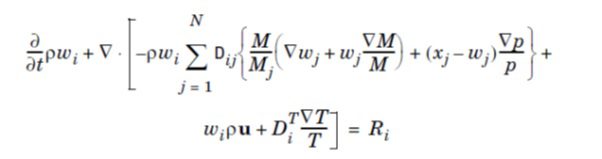

معادلات انتقال جرم استفان-مکسول(Maxwell-Stefan):

واکنش دهنده های آند یعنی هیدروژن و آب و واکنش دهنده های کاتد یعنی اکسیژن، آب و نیتروژن هستند. معادله استفان-مکسول برای انتقال جرم واکنش دهنده ها:

Dij ضرایب نفوذ دوگانه استفان-مکسول است(برحسب m2/s).

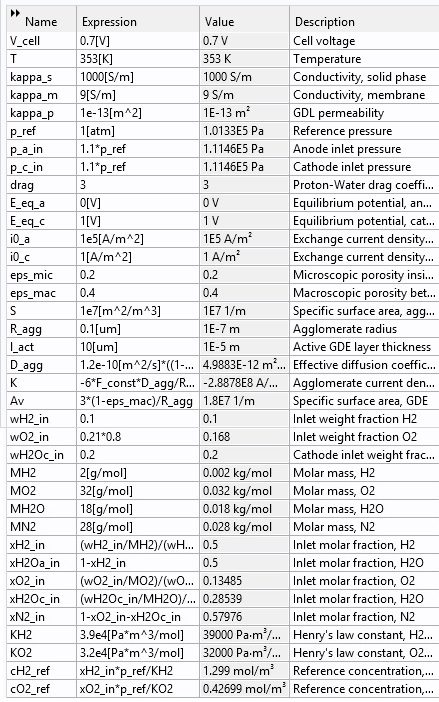

پارامترها:

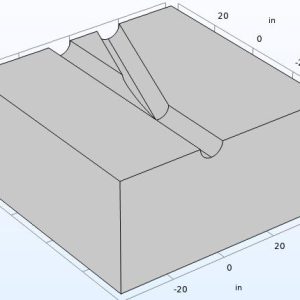

مدل هندسی:

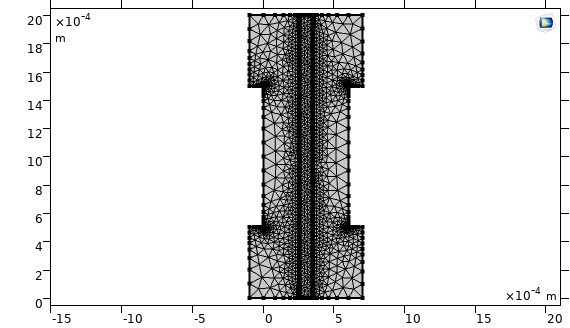

مش بندی:

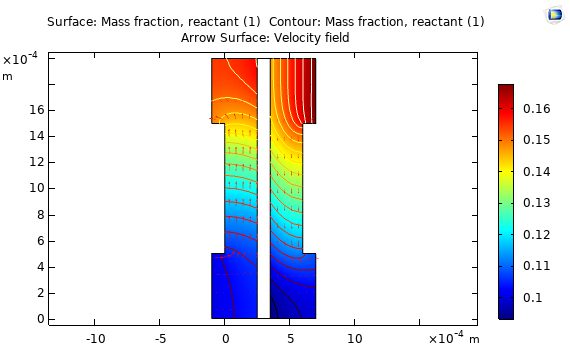

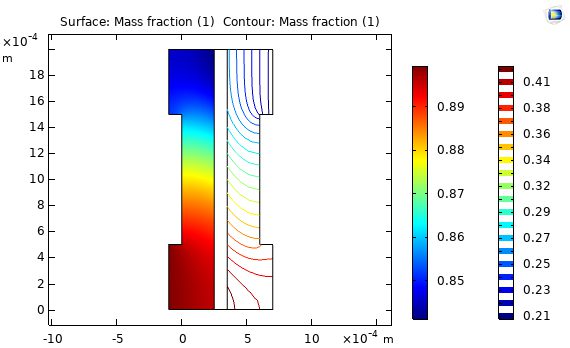

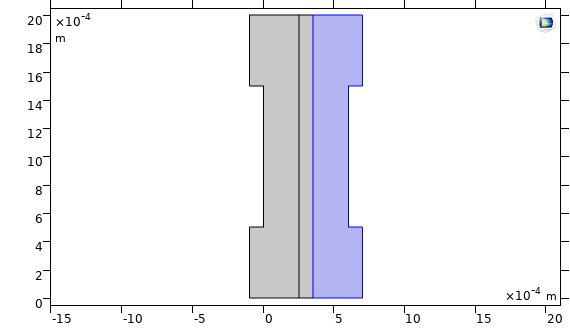

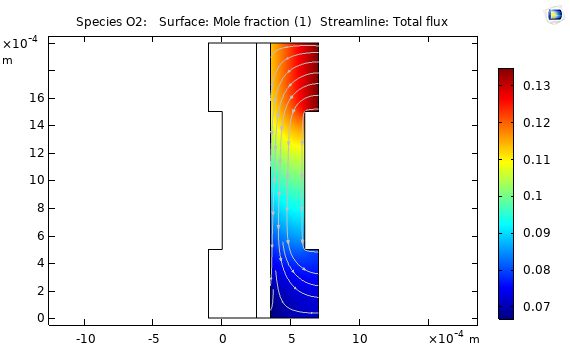

لایه نفوذ گاز (GDL) کاتد در سمت راست:

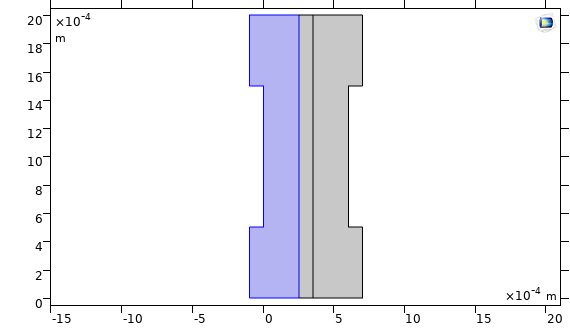

لایه نفوذ گاز(GDL) آند در سمت چپ:

غشاء پیل سوختی:

نتایج:

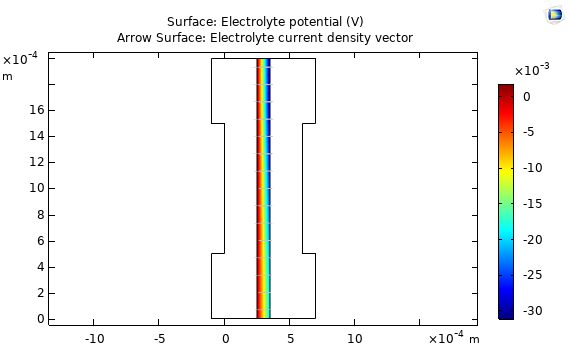

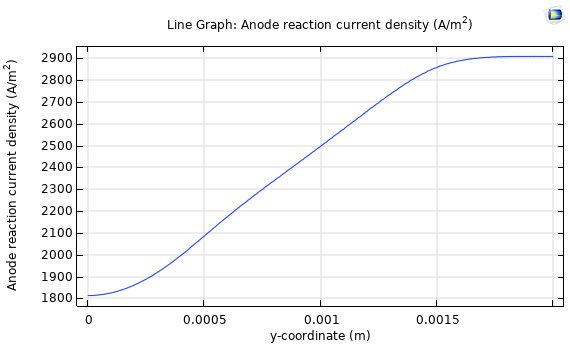

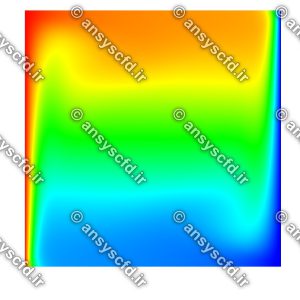

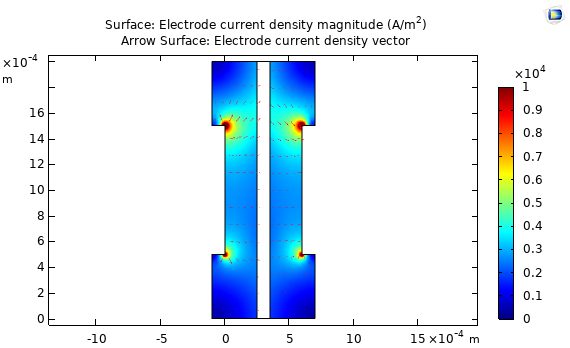

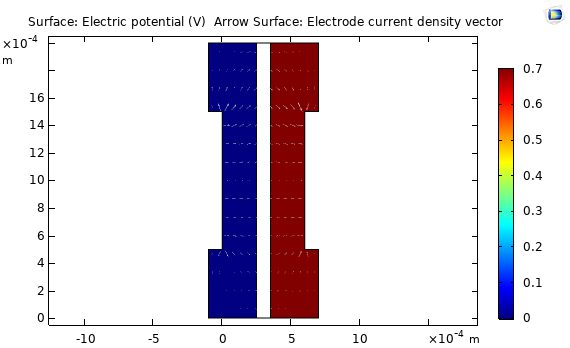

نتایج توزیع چگالی جریان در لایه نفوذ گاز(GDL) پیل سوختی PEMFC:

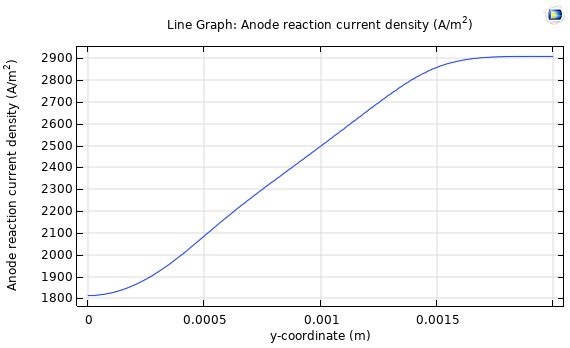

نتایج توزیع چگالی جریان در لایه فعال در آند:

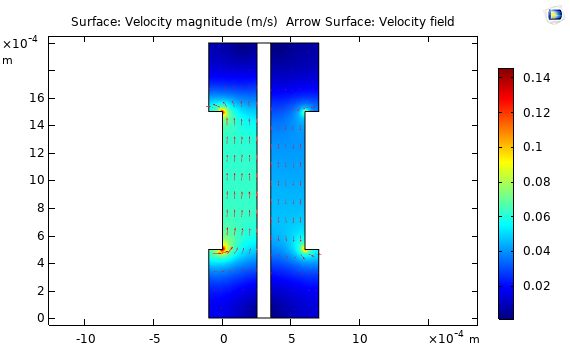

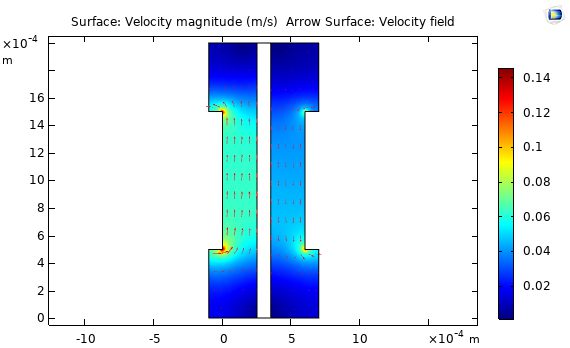

نتایج میدان سرعت گاز در بخش های آند و کاتد:

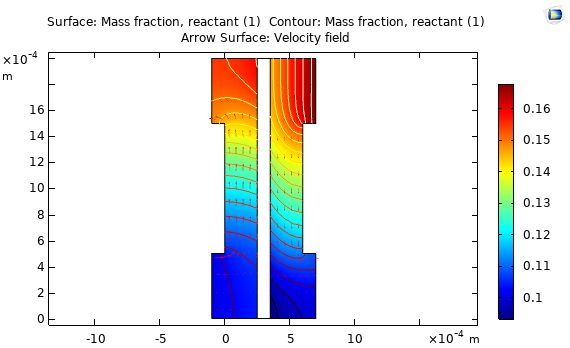

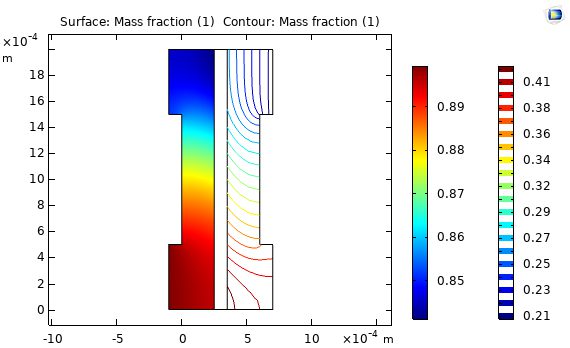

نتایج کسر جرمی واکنش دهنده ها:

نتایج کسر جرمی آب در آند و کاتد:

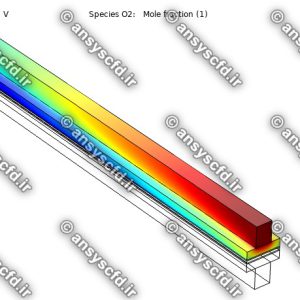

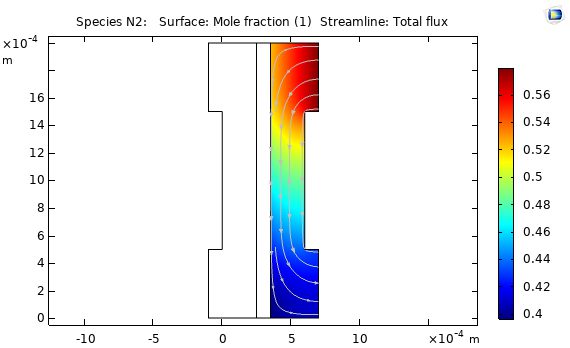

نتایج کسر مولی واکنش دهنده نیتروژن:

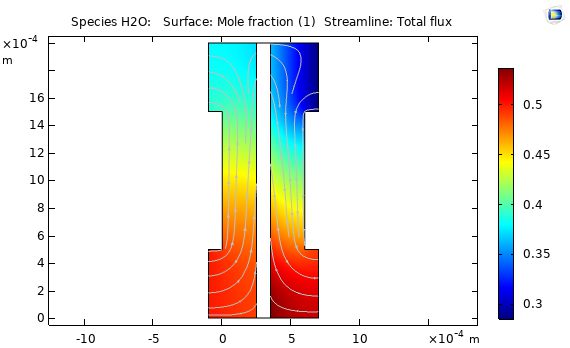

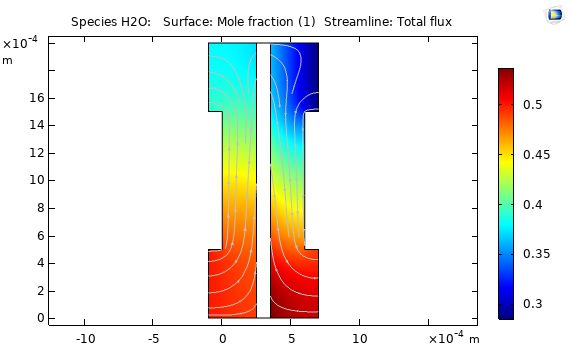

نتایج کسر مولی آب:

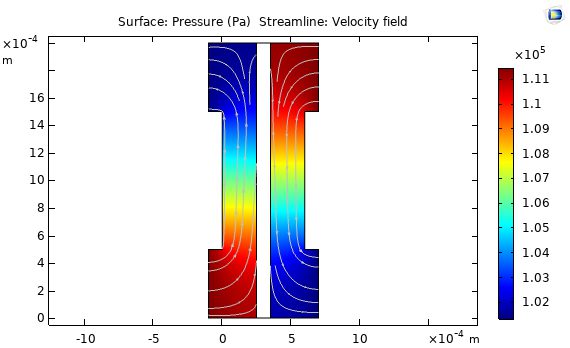

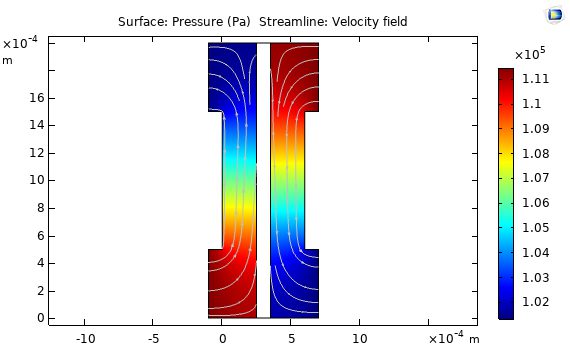

نتایج فشار:

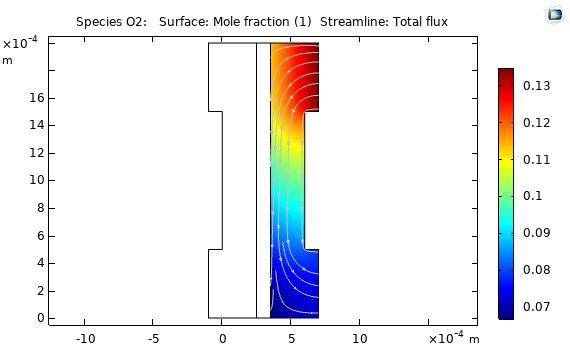

نتایج کسر مولی اکسیژن:

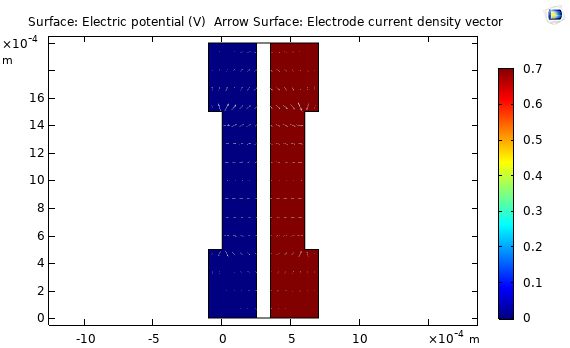

نتایج پتانسیل الکتریکی:

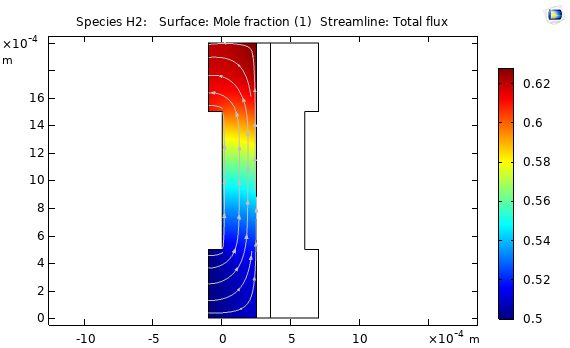

نتایج کسر مولی هیدروژن: