توضیحات

پروژه شبیه سازی محفظه حلزونی(پوسته) پمپ گریز از مرکز در نرم افزار انسیس فلوئنت

پمپ گریز از مرکز، پمپ روتودینامیک است که از پروانه چرخان برای افزایش فشار سیال استفاده می کند. سیال در امتداد و یا نزدیک به محور چرخش وارد پروانه پمپ میشود و توسط پروانه شتاب گرفته، و با جریان شعاعی توسط دیفیوزر یا محفظه حلزونی (پوسته) یا casing volute خارج می شود. برای تحلیل کامل جریان در پمپ گریز از مرکز باید معادلات لزج ناویر استوکس را حل کرد، ولی این امر بسیار پیچیده است و مستلزم صرف وقت زیادی میباشد. با پیشرفتهای زیادی که در زمینه سختافزار رایانه صورت گرفته و همچنین با بهبود مدلهای توربولانسی استفاده از کدهای سهبعدی برای تحلیل جریان مورد توجه بسیار قرار گرفته است. با استفاده از CFD میتوان شرایط آزمایشگاهی در مسایل ختلف را شبیهسازی کرد. به خصوص در مسایل مربوط به توربوماشینها که تستهای آزمایشگاهی و بررسی پارامترهای مختلف بسیار پرهزینه است.

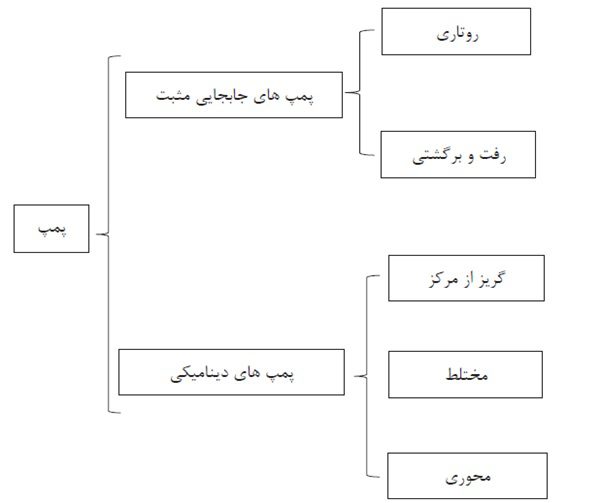

تقسیم بندی پمپ ها:

بستگی به نوع سیال، میزان دبی و فشار مورد نیاز، دارا بودن ذرات جامد و یا گاز به همراه سیال، نوع سیال که خطرناک بوده و یا آتش زا است و یا ویسکوزیته بالایی دارد و یا با دما تغییر ویسکوزیته می دهد از پمپهای خاص متناسب با آن سیال استفاده می نماییم، پس پارامترهای زیادی در انتخاب و تعیین نوع پمپ موثرند. برای اینکار باید انواع پمپ، نحوه عملکرد، دامنه کاربرد و خصوصیات رفتاری آنها را بشناسیم.

شکل انواع پمپ ها.

پمپ های جابجایی مثبت(positive displacements pumps) :

به این مجموعه از پمپ ها، جریان منقطع نیز گویند. از خواص رفتاری این پمپ ها برای افزایش فشار مقداری از سیال را در یک فضای بسته محدود کرده و به روش رفت و برگشتی یا دورانی باعث افزایش فشار آن می شود. دبی خروجی از این پمپ ها دارای نا پیوستگی و نوسانی بوده و به اصطلاح قطع و وصل می شود. پمپ های جابجایی مثبت یکی از دستگاه های پرکاربرد در صنایع هیدرولیک بوده ولی دامنه کاربرد آنها در صنایع شیمیایی، آب و کشاورزی نسبت به پمپ های دینامیکی کمتر است.

پمپ های رفت و برگشتی( Reciprocating pumps):

این نمونه از پمپ ها با احاطه و یا محصور کردن سیال در یک فضای بسته و دادن انرژی از طریق رفت و برگشتی باعث افزایش فشار سیال می شوند.

پمپ های روتاری(Rotary pumps ):

در این نوع از پمپ ها با احاطه و یا محصور کردن سیال در یک فضای بسته و دادن انرژی از طریق حرکت دورانی باعث افزایش فشار سیال می شوند.

پمپ های دینامیکی(Dynamics pumps):

این خانواده از پمپ ها انرژی جنبشی را از طریقه پروانه به سیال انتقال داده و باعث افزایش انرژی جنبشی و فشار سیال شده و جریان سیال به صورت پیوسته می باشد .

پمپ های شعاعی یا گریز از مرکز:

در صورتی که زاویه امتداد جریان ورودی به پروانه با امتداد جریان خروجی از پروانه حدود ۹۰ درجه باشد به آن رادیال یا گریز از مرکز گویند، پمپ های با هد زیاد و دبی کم از این پروانه استفاده می کنند.

پمپ های مختلط یا میکس:

اگر امتداد جریان ورودی به پروانه با امتداد جریان خروجی سیال بیش از ۹۰ درجه باشد مختلط می گوییم، در پمپ های با دبی و هد متوسط از این نوع پروانه استفاده می شود.

پمپ های محوری :

هنگامی که امتداد جریان ورودی با امتداد جریان خروجی یکی باشد به آن پروانه محوری گویند، در پمپ های با دبی بسیار زیاد و هد کم از این نوع پروانه استفاده می شود. مشخصات فرایندی مانند هد و دبی از پارامترهای تعیین کننده نوع پمپ های دینامیکی و نهایتا پروانه آن می باشند. ارتباط بین پارامتر های سیالاتی و فرآیندی با استفاده از یک پارامتر طراحی بنام سرعت مخصوص که شاخص هیدرولیکی بی بعد بوده برقرار می شود.

پمپ گریز از مرکز:

پمپ های گریز از مرکز رایج ترین پمپ های مورد استفاده هستند. ۸۰ تا ۹۰ درصد پمپ های مورد استفاده در صنایع وابسته به نفت پمپ های گریز از مرکز هستند. پمپ های مدرن کنونی در اواخر قرن هفدهم و اوایل قرن هجدهم میلادی به وجود آمدند. مهندس انگلیسی توماس ساوری ، دنیس پاپین ، بلک اسمیت انگلیسی و توماس نیوکام در ساخت یک پمپ آبی که برای حرکت پیستون از آب بخار استفاده می کرد، مشارکت داشتند. اولین کاربرد این پمپ آبی، پمپاژ آب به خارج معدن بود. پیدایش اولین پروانه گریز از مرکز به فیزیک دان و مخترع فرانسوی دنیس پاپین در سال ۱۶۸۹ مربوط می شود.

اجزاء اصلی پمپ گریز از مرکز:

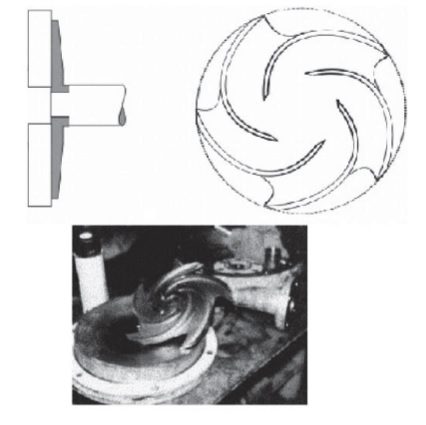

شکل اجزاء اصلی پمپ گریز از مرکز.

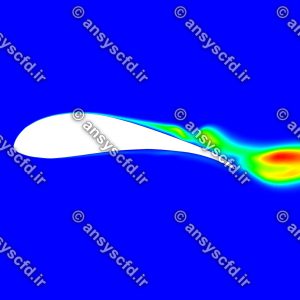

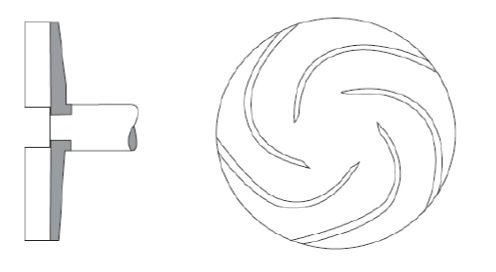

پروانه(impeller):

پروانه پمپ های گریز از مرکز، چرخش مکانیکی را به سرعت در سیال تبدیل می کند . پروانه به عنوان یک چرخ دوار در پمپ عمل می کند. پروانه دارای یک چشم ورودی است که مکش پمپ در آن اتفاق می افتد. سپس سیال از ورودی پروانه به طرف خروجی آن، توسط پره ها هدایت می شود. زاویه و شکل پره ها براساس نرخ جریان و هد مورد نیاز طراحی می شوند .پره های هدایت کننده جریان، معمولا توسط یک صفحه پشتی که به آن پوشش یا پوشش پشتی و یک صفحه جلویی که به آن پوشش جلویی می گویند ریخته گری میشوند.

شكل پروانه متحرک گریز از مرکز.

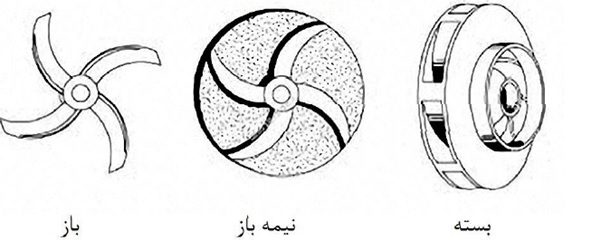

پروانه ها با انواع مختلف بسته، نیمه باز و باز وجود دارند . اصولا پروانه های بسته دارای نیروی محوری کمتر اما هزینه ساخت گرانتر می باشند. همچنین پروانه های باز و نیمه باز از نظر هزینه ساخت ارزانتر میباشند. مشخصه های مایع و وجود ذرات جامد، روان بودن و غیرروان بودن مایع و پارامترهایی از این قبیل در نوع استفاده از پروانه موثر هستند . پروانه های باز در پمپ های محوری و بسته در پمپ های شعاعی بکار میروند. که نوع باز برای مایعات حاوی ذرات جامد و اليافدار، نوع بسته برای مایع های تمیز و بدون ذرات شناور مناسب می باشند. نوعی از پروانه های باز نیز برای مخلوط مایع و جامد بکار میروند. بنابر این ساده ترین نوع پروانه، پروانه باز بوده که برای انتقال مایعات حاوی ناخالصی جامد شناور بکار میرود. پروانه نیمه باز نیز برای مایعات رسوب زا بکار برده میشود کاربرد پروانه بسته نیز در ظرفیتهای بالا و به دو دسته یک چشمی و دوچشمی تقسیم میشود. هر چه اندازه ذرات شناور بیشتر باشد تعداد پره ها کمتر خواهد بود . وضع قرار گرفتن پروانه در پوسته باید به نحوی باشد که فاصله بین آن و پوسته حداقل ممکن باشد. این فاصله باعث میشود که مایع بین پوسته و پروانه قرار گرفته از یک طرف آن را روغنکاری کند و از طرف دیگر مانع سایش پوسته و پروانه شود . به همین دلیل نباید این نوع پمپ را بدون مایع راه اندازی کرد . پمپهای گریز از مرکز توانایی ایجاد فشار بالا را ندارند لذا برای رسیدن به فشار بالا از چند پروانه ای ها استفاده میشود . این پمپ برای حجم زیاد و فشار پایین بهترین راندمان را دارد . پروانه ها به طور معمول توسط فرآیند ریخته گری تولید شده و بسیار به ندرت به صورت نیمه ساخته و جوشکاری میشوند. پروانه ها میتوانند دارای اشکال مختلفی بر روی خود مثل سوراخهای تعادلی(سوراخ هایی هستند که در صفحه نگه دارنده پشتی پروانه ایجاد می شوند ) و پره های پشتی ( این پره ها برای تعادل دینامیکی، روی صفحه ی نگهدارنده پشتی پروانه قالب ریزی می شوند ) داشته باشند. این اشکال به کاهش تراست محوری که به وسیله فشار هیدرولیکی تولید شده کمک میکنند.

ساختار پروانه ها:

سه مدل از ساختار پروانه ها دیده می شود. این طبقه بندی بر اساس حضور و یا عدم حضور پوشش پروانه ها و شرود آنها می باشد.

شکل انواع پروانه ها.

پروانه بسته:

پروانه بسته شامل پره های شعاعی می باشد(معمولا به تعداد 3 الی 7 عدد)، که از هر دو طرف به وسیله دو صفحه که شرود نامیده می شود محاط می شود. آنها شامل رینگ های سایشی در چشم مکش میشوند. این پره ها ممکن است در شرود پشتی رینگ سایشی داشته باشند یا نداشته باشند . پروانه هایی که در قسمت پشتی رینگ سایشی ندارند، معمولا دارای پره های پشتی میباشند. پمپ های با پروانه های بسته که دارای دو نوار سایشی در هر دو طرف هستند، دارای کارایی بسیار بالایی میباشند.

پروانه های نیمه باز:

پروانه های نیمه باز با توجه به حذف صفحه اصطکاکی از شرود جلویی، دارای کارایی بالاتری میباشند و در مواردی که سیال دارای ذرات معلق یا فیبرها است کاربرد بیشتری دارد بهتر است محوری ایجاد شده در پروانه های نیمه باز، به طور معمول بالاتر از پروانه های بسته می باشد.

پروانه های باز:

در این نوع پروانه، صفحه نگهدارنده پشتی به ۳ حالت طراحی شده است. نوع اول پروانه تمام باز دالبر است، که در شکل زیر نشان داده شده است.

شکل پروانه تمام باز دالبر.

پوشش پشتی به طور معمول در این پروانه ها وجود ندارد و از همین رو تر است محوری ایجاد شده توسط فشار هیدرولیکی از بین میرود. نوع دوم پروانه باز نیمه دالبر است، که در شکل زیر نشان داده شده است. این پروانه مقدار بیشتری تراست محوری را نسبت به پروانه کاملا حلزونی تجربه می کند. اگرچه این پروانه کارایی و مشخصات هد بالاتری دارد.

شکل پروانه نیمه باز دالبر.

سومین نوع این پروانه ها به نام پروانه باز با شرودهای پشتی شناخته میشود که یک پروانه باز با شرودهای پشتی کامل میباشد . به طور معمول این پروانه دارای ۵ درصد کارایی بیشتر نسبت به پروانه باز کاملا حلزونی ( تمام باز دالبر) است، در حالی که قابلیت تولید هد را کاهش میدهد. پروانه های باز با شرود کامل در میان پروانه های باز، بیشترین میزان تر است محوری را تجربه میکند . برای کاهش این اثر، از پره های پشتی استفاده میشود تا فشار هیدرولیکی که سبب تولید تراست محوری میشود کاهش یابد.

شکل پروانه باز با صفحه نگهدارنده پشتی

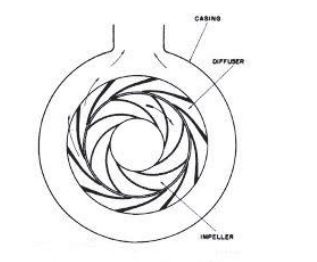

دیفیوزر:

برای تبدیل انرژی جنبشی به انرژی پتانسیل، بعد از چرخ از دیفیوزر استفاده می شود. دیفیوزر در حقیقت یک محفظه ساکن ، یا بدون پره است که در آن به علت ازدياد تدریجی سطح، سرعت سیال به تدریج کاهش می یابد و به فشار آن افزوده می شود). در حالت کلی سه نوع دیفیوزر در پمپ ها مورد استفاده قرار می گیرند:

– دیفیوزر بدون پره با دیواره های موازی

-دیفیوزر بدون پره با دیواره های واگرا

-دیفیوزر پره دار

استفاده از دیفیوزر و انتخاب نوع آن به عوامل مختلفی بستگی دارد. معمولا در پمپ های کوچک نوع گریز از مرکز و یک طبقه، به علت آنکه به دست آوردن بازده اهمیت چندانی ندارد، از دیفیوزر استفاده نمی شود و کاهش سرعت سیال در محفظه حلزونی یا بعد از آن (با واگرا کردن لوله رانش) انجام می گیرد. با بزرگ تر شدن اندازه و ظرفیت پمپ و اهمیت نقش بازده در انتخاب آن، باید از دیفیوزر بدون پره با دیوارهای موازی ، واگرا و یا دیفیوزر های پره دار استفاده کرد. در مورد دیفیوزرهای پره دار این نکته قابل ذکر است که پمپ های مجهز به این گونه دیفیوزرها، انعطاف پذیری کمتری نسبت به تغییر دبی دارند. این پمپ ها با وجود اینکه در نقطه طراحی خود، بازده بهتری نسبت به پمپ های دارای دیفیوزر بدون پره دارند، در نقطه خارج از طراحی (دبی های کمتر یا بیشتر از دبی طراحی) بازده آنها کاهش می یابد.

شکل دیفیوزر پره دار در پمپ گریز از مرکز.

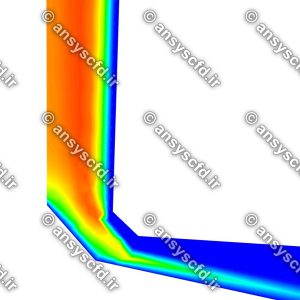

محفظه حلزونی پمپ(volute casing):

سیال بعد خروج از دیفیوزر وارد جمع کننده گردیده و به خارج از پمپ هدایت می گردد ، در نتیجه نقش جمع کننده سیال خارج شده از پروانه متحرک و هدایت آن به طرف لوله خروجی با سرعت مورد نظر است. جمع کننده پمپ های گریز از مرکز به شکل حلزونی بوده و مقطع آن به تدریج افزایش می یابد. این مقطع طوری طراحی شده است که سرعت متوسط سیال به تدریج کاهش یافته و انرژی جنبشی به انرژی فشاری تبدیل می گردد.

با توجه با اینکه اختلاف باعث ازدیاد تلفات می شود، از جمع کننده حلزونی که دارای محفظه گردابی می باشد استفاده می کنند. بدین معنی که در اطراف پروانه دوار، یک فضای دایروی موسوم به اطاق گردابی که مجرای حلزونی در اطراف آن وجود دارد قرار می دهند که این فضای گردابی به مایع اجازه حرکت گردابی آزاد را داده و در نهایت موجب افزایش راندمان ماشین می گردد. انواع مختلف حلزونی در شکل زیر نشان داده شده است که اختلاف آنها نیروی شعاعی وارد به محور می باشد.

شکل انواع محفظه حلزونی پمپ گریز از مرکز.

شرح پروژه:

در این پروژه، شبیه سازی محفظه حلزونی پمپ گریز از مرکز با استفاده از نرم افزار انسیس فلوئنت(ANSYS FLUENT) انجام شده است.

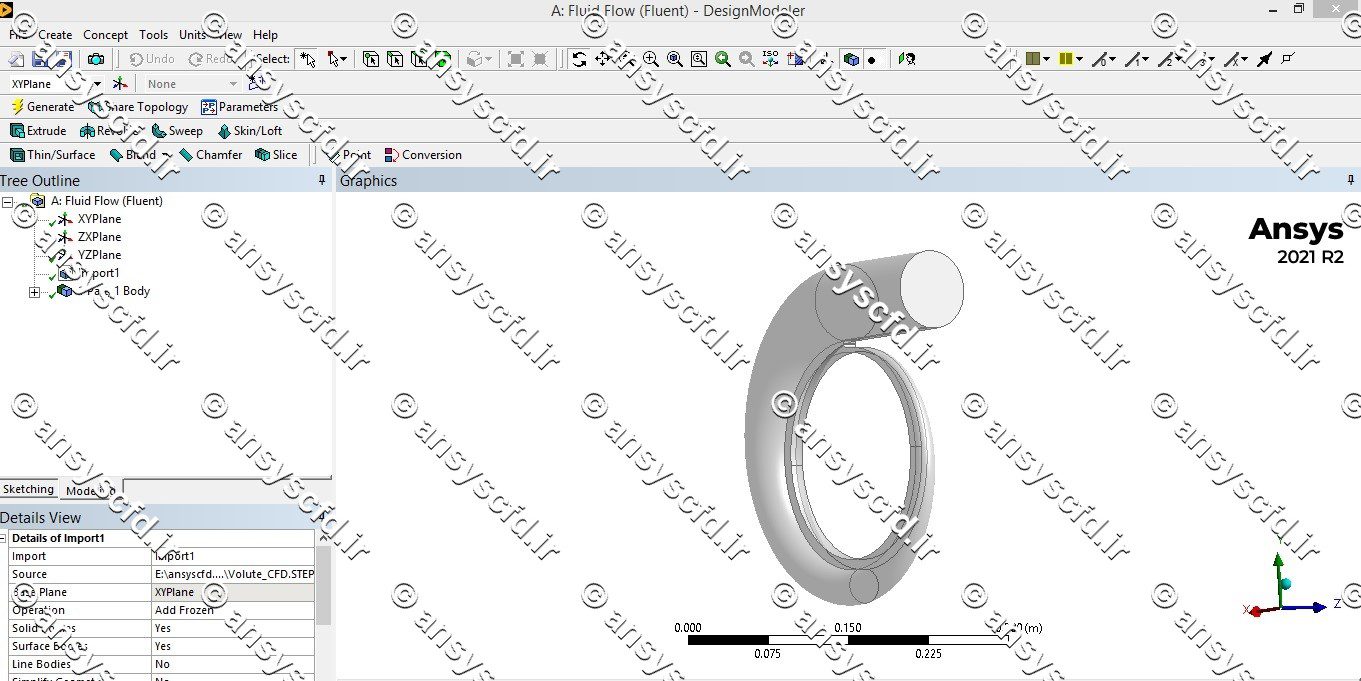

هندسه مسئله:

هندسه مسئله در نرم افزار سالیدورک(Solidworks) ترسیم شده است و در نرم افزار ANSYS Design Modeler اصلاح شده است.

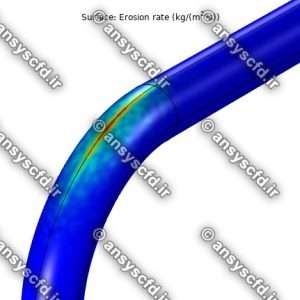

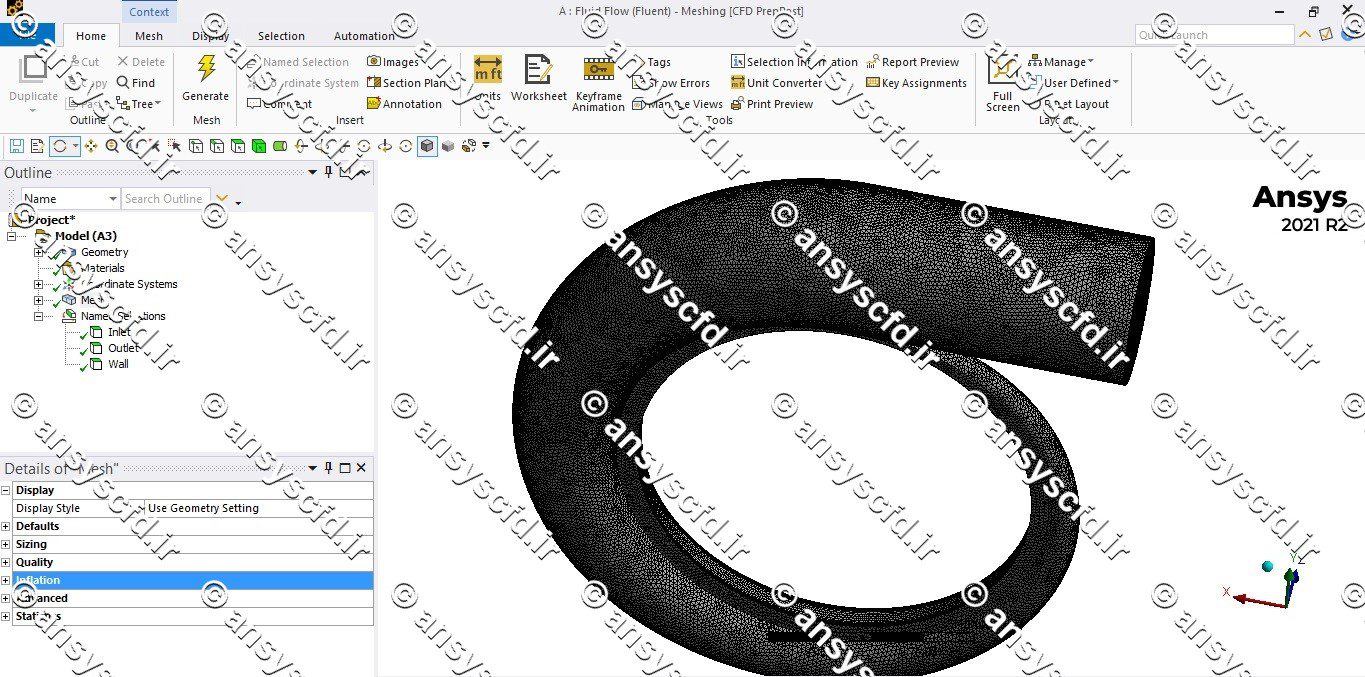

مش بندی:

شبکه و مش در نرم افزار ANSYS Meshing تولید شده است.

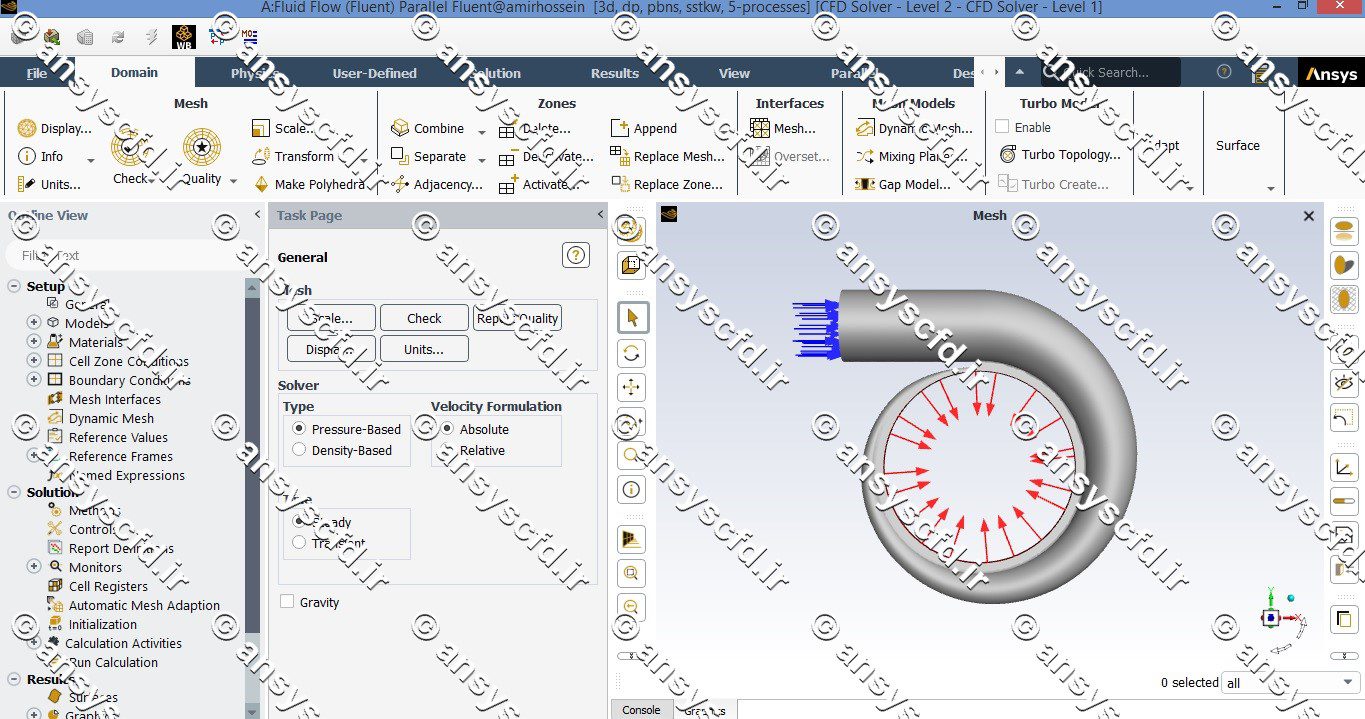

شبیه سازی:

شبیه سازی در نرم افزار فلوئنت انجام شده است.

به منظور حل مسئله از حلگر فشار مبنا (Pressure based) استفاده شده است.

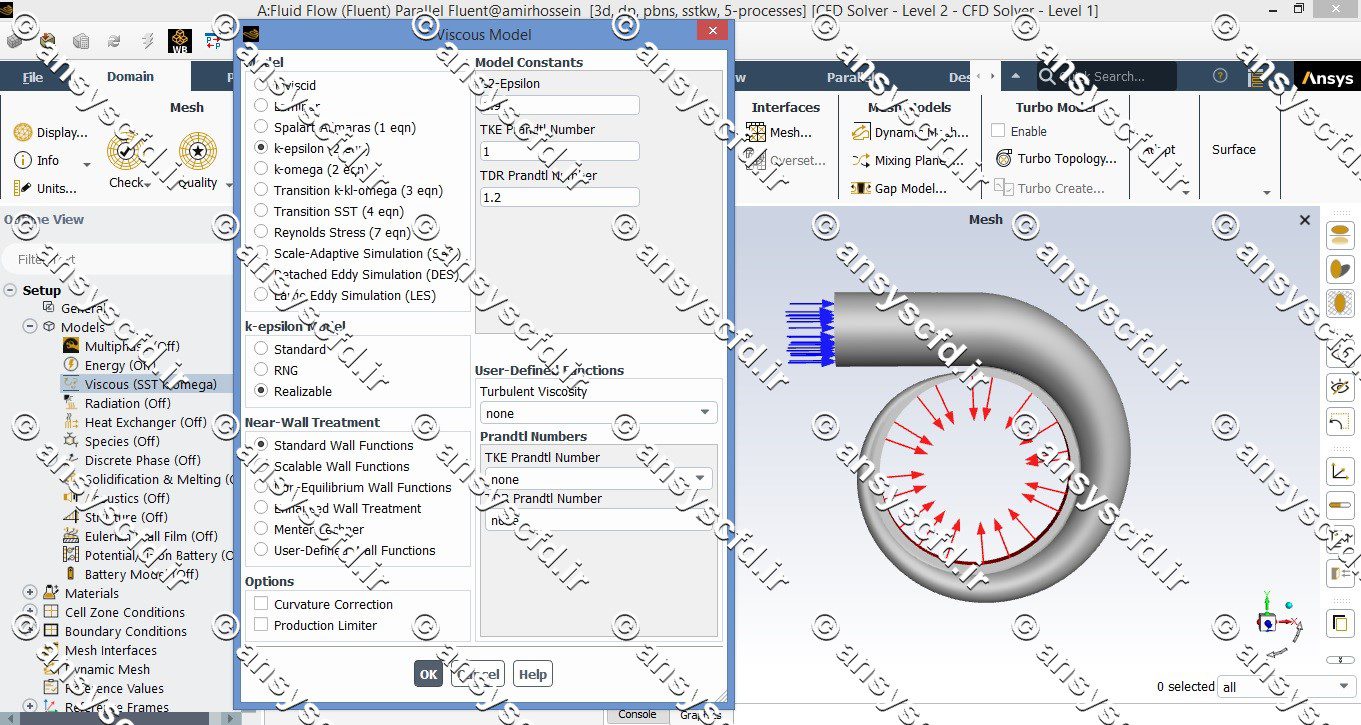

مدل آشفتگی:

مدل آشفتگی دو معادله ای k-ε Realizable استفاده شده است.

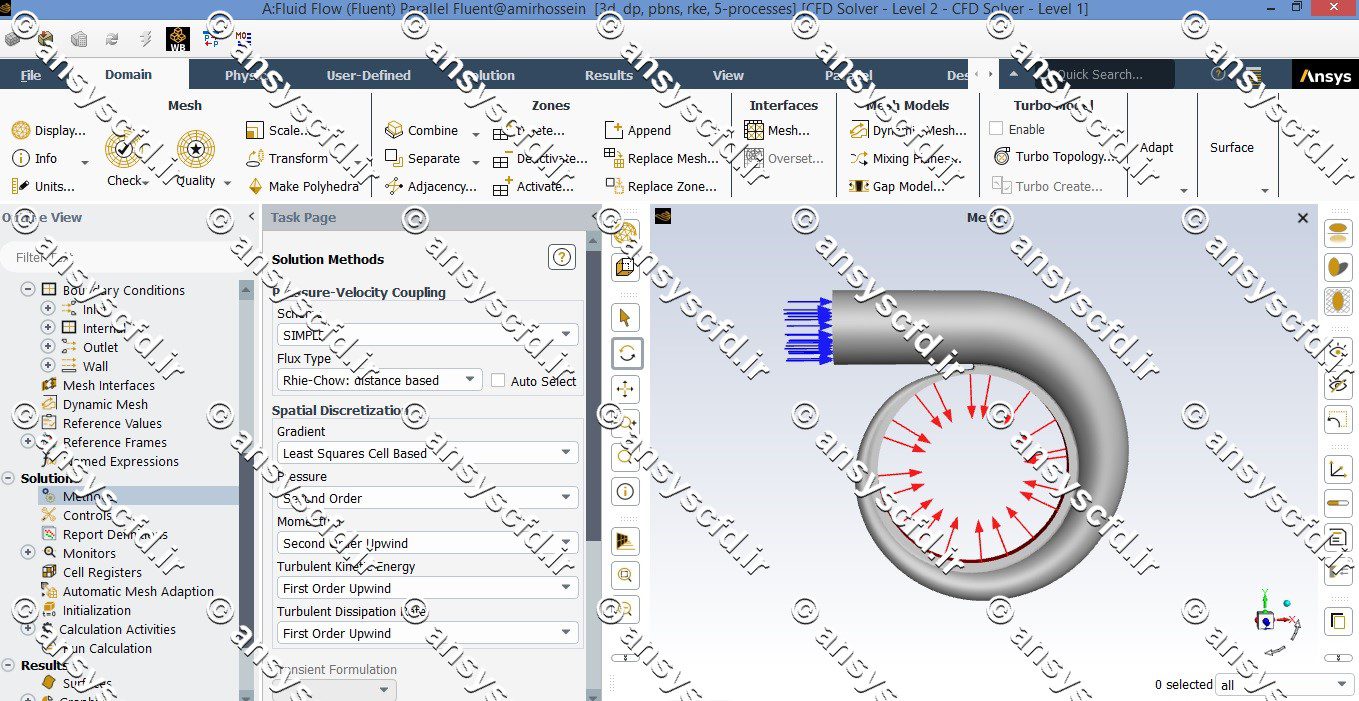

الگوریتم سیمپل:

به منظور حل توام فشار-سرعت از الگوریتم سیمپل(SIMPLE) استفاده شده است.

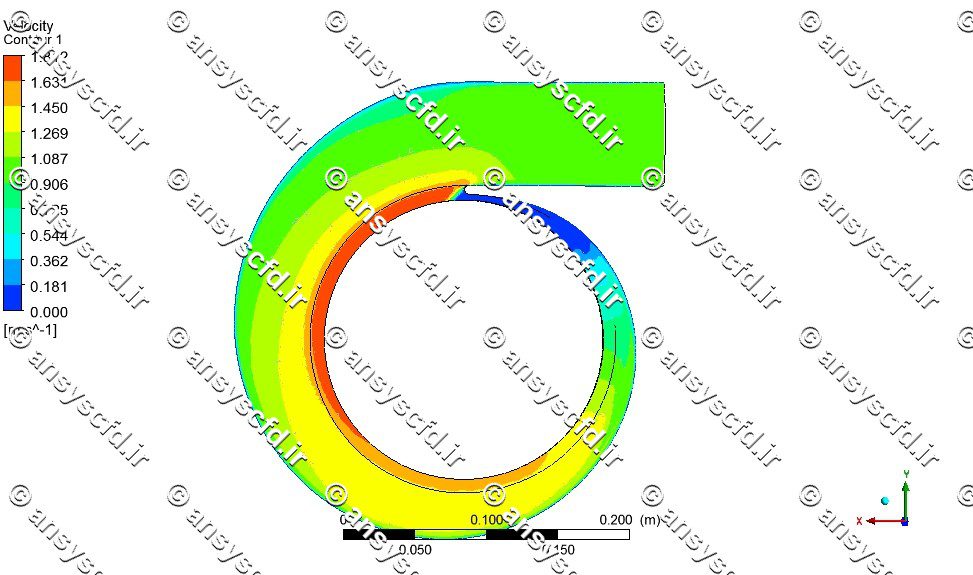

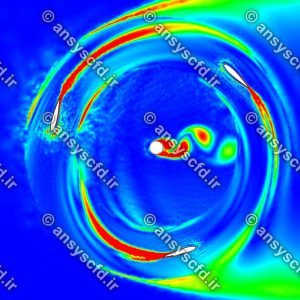

نمونه نتایج شبیه سازی: