توضیحات

پروژه پایتون تشخیص خودکار عیوب جوش به کمک پردازش تصویر و شبکه های عصبی کانولوشن YOLOv3 وFaster-RCNN

تشخیص شیء:

تشخیص اشیا یک روش مبتنی بر بینایی کامپیوتر در حوزه هوش مصنوعی است که برای تعیین نوع و مکان اشیا در تصاویر یا فیلم ها مورد استفاده قرار می گیرد. از جمله چالشهای مهم در این حوزه، حضور چند شئ مختلف در تصویر است که به جای برنده اعلام کردن تنها یک شئ باید تمام اشیاء داخل تصویر تشخیص داده شده و مکان دقیق آنها مشخص شود. این فناوری در زمینههای مختلف نظیر حوزههای نظارتی، تحلیل تصاویر پزشکی، تشخیص اشیا در خودروهای بدون سرنشین و سایر زمینههای مشابه کاربرد دارد.

در این پروژه به بررسی تشخیص عیوب جوش مبتنی بر شبکههای کانولوشنی پرداخته شده و از دو مدل معروف در این حوزه به نامهای YOLOv3 و Faster-RCNN استفاده شده است.

آزمون های غیرمخرب برای آشکارسازی عیوب جوش(NDT یا Nondestructive tests)

مهندسین معمولاً خواص یک ماده را بر روی نمونه های مخصوصی که از همین ماده تهیه شده، با آزمونهای استاندارد ارزیابی می کنند. اطلاعات بسیار ارزشمندی از این آزمونها که شامل خواص کششی، فشاری، برشی و ضربه ای ماده ی مورد نظر بوده، به دست می آید. این آزمونها دارای ماهیت تخریبی بوده و عموما برای تعیین خواص مکانیکی و متالوژی مشروح در دستورالعمل جوشکاری و برای آزمون جوشکاران و دستورالعمل جوشکاری قبل از شروع کار اصلی به کار میرود. اما یک آزمایش غیر مخرب، آزمایشی است که موجب تخریب جوش یا قطعه تولید شده نمی گردد و فن آوری و تجهیزات پیشرفته بازرسی، آزمایش غیر مخرب را به یک ابزار بازرسی موثر تبدیل کرده اند.

در طی تولید و حمل و نقل، ممکن است انواع عیوب با اندازه های مختلف در ماده یا قطعه به وجود آید. ماهیت و اندازه دقیق هر عیب روی عملیات بعدی آن قطعه تاثیر خواهد داشت. عیوب دیگری نیز مانند ترکهای حاصل از خستگی یا خوردگی ممکن است در طی کار قطعه ایجاد شود. بنابراین در آشکارسازی وجود عیوب در مرحله تولید و تشخیص و تعیین سرعت رشد این عیوب در طول عمر قطعه با دستگاه، داشتن وسائل و تجهیزات ایمن ضروری است.

منشا بعضی عیوب تشخیص داده شده در مواد و قطعات عبارتند از:

-عیوبی که ممکن است طی ساخت مواد خام یا تولید قطعات ریختگی به وجود آیند ناخالصی های سرباره، حفره های گازی، حفره های انقباضی، ترک های تنشی و…)

-عیوبی که ممکن است طی تولید قطعات به وجود آیند (عیوب ماشینکاری، عیوب عملیات حرارتی، عیوب جوشکاری، ترک های ناشی از تنش های پسماند و…)

-عیوبی که ممکن است طی مونتاژ قطعات به وجود آیند(کم شدن قطعات، مونتاژ نادرست، ترکهای ناشی از تنش اضافی…)

-عیوبی که در مدت کاربری و حمل و نقل به وجود می آیند (خستگی، خوردگی، سایش، ناپایداری حرارتی و…)

روشهای مختلف آزمونهای غیر مخرب در عمل می توانند به راه های بسیار متفاوتی در عیب یابی به کار روند. اعتبار هر روش آزمون غیر مخرب، سنجشی از کارایی آن روش در رابطه با آشکارسازی نوع، شکل و اندازه بخصوص عیبها است. بعد از آن که بازرسی تکمیل شد، احتمال معینی وجود دارد که یک قطعه عاری از یک نوع عیب با شکل و اندازه بخصوص باشد. هر قدر این احتمال بالاتر باشد اعتبار روش به کار رفته بیشتر خواهد بود. اما باید این واقعیت را به خاطر داشت که بازرسی های غیر مخرب برای اغلب قطعات به وسیله انسان انجام می گیرد و در اصل دو نفر همیشه نمی توانند یک کار تکراری مشابه را به طور دقیق همانند یکدیگر انجام دهند. از این رو باید یک ضریب عدم یقین در برآورد اعتبار بازرسی به حساب آورده شود و ارزش تصمیماتی رد و یا قبول قطعه باید از رویدادهای آماری تخمین زده شود.

نقش بازرسی غیرمخرب این است که با میزان اطمینان معینی عدم وجود ترکهایی به اندازه بحرانی شکست در قطعه در زمان بکارگیری قطعه برای بار طراحی تضمین کند. همچنین ممکن است لازم باشد که با اطمینان، عدم وجود ترک های کوچکتر از حد بحرانی را نیز تضمین کند. اما رشد ترک های کوچک تر از حد بحرانی به ویژه در مورد قطعاتی که در معرض بارهای خستگی قرار دارند و یا در محیطهای خورنده کار می کنند، اهمیت دارد، به طوری که این گونه قطعات، قبل از ایجاد شکست ناگهانی در آنها به یک حداقل عمر کار مفید برسند. در برخی حالتها، بازرسی های مرتب و متناوب جهت اطمینان از نرسیدن ترکها به اندازه بحرانی ممکن است ضروری باشد. حفاظت کاتدی تنها روش برای حفاظت طولانی مدت بتن ها در برابر خوردگی می باشد. سایر روش های مقابله با خوردگی بتون دارای مشکلات اجرایی بوده و یا این که قادر به حفاظت طولانی مدت بتون نیستند. حفاظت کاتدی روش جدید مقابله با خوردگی بتن محسوب می شود. بر اساس تجارب موجود این تکنیک به خوبی می تواند به طور طولانی مدت با خوردگی بتون در محیطهای خورنده مقابله کند. یکی از خورنده ترین محیطه ای دریایی، ناحیه پاشش آب می باشد. در این ناحیه تر و خشک شدن، غلظت بالای اکسیژن، ضربات موج دریا و دمای سطح آب از عوامل مهم خوردگی محسوب می شوند. در دهه اخیر با توجه به کارآیی بالای حفاظت کاتدی در جلوگیری از خوردگی بتونها در محیطهای دریایی استقبال ویژه ای از این تکنیک شده است. حفاظت کاتدی به دو روش قابل اجرا می باشد که شامل روش اعمال جریان و روش آند فداشونده می باشند.

به طور کلی آزمونهای غیر مخرب به مجموعه ای از روشهای ارزیابی و تعیین خواص دستگاه ها و قطعات ساخته شده گفته می شود که هیچ گونه آسیب یا تغییری در سامانه ایجاد نکنند. آزمونهای غیر مخرب دارای کاربرد وسیعی در بسیاری از صنایع هستند. از آن جمله می توان در خودروسازی، مهندسی عمران شبکه های انتقال آب و صنایع نفت و گاز اشاره نمود.

جوشکاری:

جوشکاری به عنوان یک فرآیند ویژه به عنوان اصلی ترین روش اتصال دو یا چند قطعه فلزی به یکدیگر شناخته می شود در چنین شرایطی بحث کنترل کیفیت در این فرآیند جایگاه ویژه ای یافته به گونه ای که هم اکنون، فارغ از روشهای چشمی و آنالیزهای مخرب موجود برای کنترل جوش، روش های غیرمخرب کنترل کیفیت نیز با سرعت هرچه تمام تر به این عرصه وارد شوند و مورد اقبال عمومی صنایع قرار گیرند. باتوجه به هزینه پایین انجام پرتونگاری در مقایسه با سایر تست های غیر مخرب، و نیز سهولت تفسیر فیلم های رادیوگرافی و ماندگاری آنها جهت ثبت در پرونده تجهیزات، این روش کاربرد بیشتری پیدا کرده است یک مسئله مهم در تفسیر یک فیلم رادیوگرافی، کیفیت پایین این فیلم هاست که می تواند ناخواسته در تشخیص عیوبی مثل ترک، دچار خطای انسانی گردد .امروزه استفاده از کامپیوتر و کمک گرفتن از روشهای جدید پرداز تصویر و بینایی ماشین می تواند تا حدود زیادی به ایجاد وضوح کیفی در فیلمها کمک کند. تفسیر فیلم های رادیوگرافی جوش، از روش های مرسومی است که در کنترل کیفیت جوش استفاده می شود. با توجه به اهمیت ارائه کیفیت مناسب و دقت بسیاری که لازم است مفسرین در بررسی تصاویر رادیوگرافی صرف کنند، مناسب است که از روش های پردازش هوشمند جهت کمک به این تحلیل استفاده شود تا علاوه بر کاهش هزینه و وقت، دقت و سرعت مناسب نیز به دست آید. جوشکاری می تواند بین دو فلز همجنس و یا غیرهمجنس، بین فلز یا غیر فلز و یا بین دو ماده غیر فلزی( پلاستیک ) انجام شود. عمل جوشکاری می تواند با حرارت و یا بدون حرارت، با فشار یا بدون فشار، با ماده کمکی یا بدون آن انجام شود. جوشکاری از نظر ذوب به دو دسته کلی تقسیم بندی می گردد.

۱- جوشکاری غیر ذوبی

2-جوشکاری ذوبی.

جوشکاری غیرذوبی:

در این روش ها بدون ذوب لبه های اتصال، عمل جوشکاری انجام می گیرد. جوشکاری غیر ذوبی به دو دسته زیر تقسیم می گردد:

الف ) بدون استفاده از حرارت

ب) با استفاده از حرارت

ج) جوشکاری غیر ذوبی بدون استفاده از حرارت.

در این روش قطعات در دمای محیط توسط ضربه یا فشار به یکدیگر جوشکاری می شوند. مانند: جوشکاری انفجاری ، جوشکاری التراسونیک، جوشکاری با ضربات چکش، جوشکاری توسط غلتک کاری.

د) جوشکاری غیر ذوبی به وسیله حرارت: در این روش قطعات تا دمای خمیری شدن حرارت داده می شوند سپس توسط فشار با ضربه عمل جوشکاری انجام می گیرد. مانند : جوش آهنگری، جوش غلتک کاری گرم.

جوشکاری ذوبی:

در این روش با استفاده از حرارت لبه های اتصال ذوب شده و سپس با استفاده از ماده کمکی و یا بدون آن عمل جوشکاری انجام می شود. مانند جوشکاری اکسید گاز که از حرارت حاصل از سوختن یک گاز سوختنی مانند استیلن با اکسیژن لبه های کار به دمای ذوب رسیده و در هم ادغام می گردند و پس از منجمدشدن عامل جوشکاری انجام می شود و یا مثل جوشکاری با قوس الکتریکی نظیر جوشکاری برق، تیگ، میگ مگ، زیر پودری، پلاسما.

منابع حرارتی مورد استفاده در جوشکاری عبارتند از: 1- شیمیائی: از فعل و انفعالات شیمیایی می توان برای تولید حرارت استفاده نمود مانند عمل سوختن گازهای سوختنی با اکسیژن یا جوشکاری ترمیت که از واکنش بین پودر آلومینیوم و اکسید آهن حرارت زیادی ایجاد شده و باعث ذوب و احیاء اکسید آهن می گردد و آهن مذاب حاصل برای جوشکاری به کار می رود.

٢- الکتریکی از انرژی الکتریکی می توان برای جوشکاری مقاومتی، جوشکاری با قوس الکتریکی و جوشکاری الکترون بیم استفاده نمود.

٣- نوری :انرژی نوری در جوشکاری با لیزر از یک شعاع نوری متمرکز با انرژی زیاد استفاده می گردد.

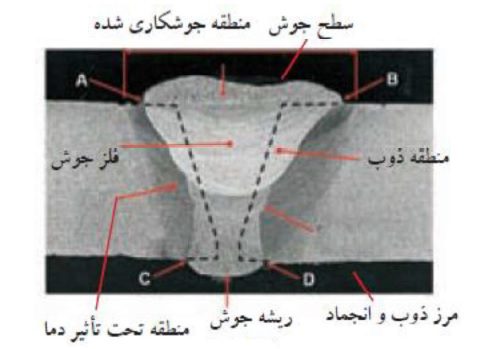

نواحی جوش:

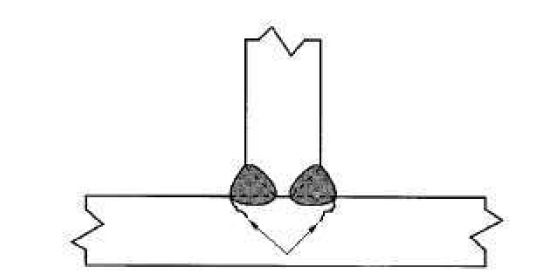

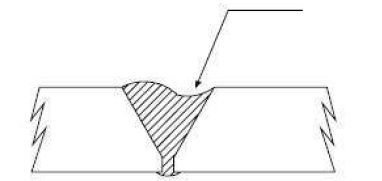

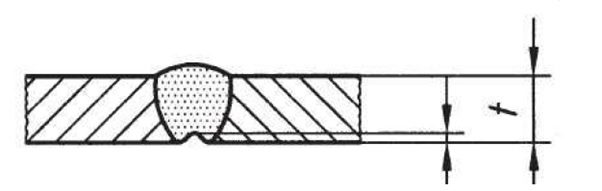

در اشکال زیرزیر نواحی جوش به طور کلی توصیف گردیده است.

شکل نواحی کلی یک جوش لب به لب.

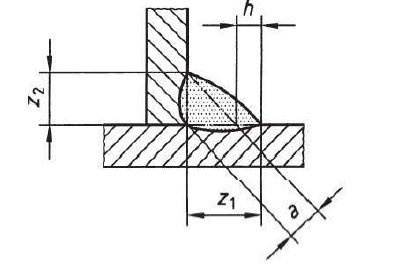

شکل مناطق جوش و مرزهای مختلف.

شکل قسمت های مختلف یک اتصال لب به لب.

طبقه بندی عیوب جوشکاری(weld defects):

نقص یا ناپیوستگی زمانی عیب نامیده می شود که بعضی از خصوصیات از جمله: نوع، اندازه، پراکندگی یا موضع را بیش از حد مجاز استانداردها داشته و غیرقابل قبول باشد. در آئین نامه جوشکاری سازه های فلزی ناپیوستگی نوع ذوبی به آخال سرباره، ذوب ناقص و نفوذ ناقص اتلاق می شود . در بسیاری از آئین نامه ها و مقررات، نوع ذوبی را کمتر از ترک مورد توجه قرار می دهند ولی در برخی از استانداردها نه تنها ترک بلکه ذوب ناقص یا نفوذ ناقص را نیز ممنوع می دانند. ناپیوستگی های گرد و مدور باشد در هر جای جوش امکان ظاهر شدن دارند. ناپیوستگیهای دراز در هر جهتی قابل پیش بینی هستند. اجرای عملیات با کیفیت صد در صد و ایده ال و ایجاد یک اتصال بدون عیب غیر ممکن است و به طور معمول جوشکاری ها دارای معایبی هرچند کوچک می باشند. ناپیوستگی ها که مورد پذیرش استاندارد مرجع قرار گیرد عیب محسوب نمی شود. قبل از آنکه عیوب جوشکاری گروه بندی شوند، توجه به چند تعریف در این زمینه ضروری می باشد.

ناتمامی(imperfection):

از نظر متالورژی، ناتمامی به یک نوع بی نظمی سه بعدی در شبکه اتم ها اتلاق می شود که نظم ساختار شبکه را نسبت به حالت تعادل به هم می زند.

ناپیوستگی(discontinuity):

ناپیوستگی به مجموعه ای از ناتمامی ها( مثل مرز دانه) گفته می شود که بطور عادی و با روشهای مرسوم و متداول بررسیهای غیر مخرب ، قابل کشف نیستند.

نقص(flaw):

نقص به ناپیوستگی قابل کشف از طریق بررسی های غیر مخرب یا مخرب اتلاق می شود که در شرایط عمومی موجب شکست سازه نمی گردد. بنابراین می تواند بدون تعمیر در سازه باقی بماند. امروزه بعضی از روش های آزمونهای غیر مخرب( پرتونگاری و فراصوتی ) قادرند حتی بعضی از نقص های بی ضرر را در مناطقی مانند مرز دانه ها کشف نمایند که نیازمند مهارت و تجربه کافی در تفسیر می باشد.

عیب(defect):

عیب به نقصی گفته می شود که تحت شرایط عمومی با قابل پیش بینی، به خاطر وجود آن احتمال شکست سازه وجود دارد. عیب، در حقیقت نقصی است که طبق کد یا مشخصات فنی قابل قبول نمی باشد. بنابراین یک ناپیوستگی مشخص ممکن است در یک سازه نقص و در سازه دیگری عیب محسوب شود. نقص ها و عیوب منطقه جوش ممکن است دو بعدی( مثل ترک ) یا سه بعدی(مثل منفذ و حفره ) باشند. از نظر کلی، نقص های دو بعدی خطرناک تر و تشخیص و ردیابی آنها نیز دشوارتر است. گرچه بایستی به خاطر داشت که هر دو نوع نقص های دو بعدی و سه بعدی موجب تمرکز تنش می شوند که برای بارگذاری دینامیکی حائز اهمیت است.

همچنین منفذها یا تخلخل های اضافی بیانگر جوش ضعیف می باشند که ممکن است علاوه بر منفذ، نقصهای خطرناک تر دیگری را هم به همراه داشته باشند. نقص ها را می توان به گروه های کلی زیر تقسیم کرد:

الف – نقص های مربوط به فرآیند جوشکاری یا مربوط به دستورالعمل جوشکاری.

دو بعدی:

عدم نفوذ : ناشی از حرارت ورودی(Heat Input) ناکافی با توجه به شکل هندسی محل اتصال.

عدم ذوب : عدم ذوب کافی در فلز پایه.

سه بعدی:

منفذ: ناشی از حفاظت ضعیف ناحیه قوس، گازهای محافظ با کیفیت ضعیف.

بریدگی کناره: ناشی از عدم مهارت کافی در جوشکاری.

گرده اضافی: فلز جوش خیلی زیاد.

نفوذ اضافی: حرارت ورودی بالا.

ب – نقص های مربوط به متالورژی جوش.

دو بعدی :

ترک: ناشی از فرآیند انجماد(سردشدن حوضچه مذاب تا رسیدن به دمای اتاق و قابلیت نرمی در دماهای بالا یا در درجه حرارت های پایین. سه بعدی منفذ : واکنشهای با گاز محافظ یا سرباره، کاهش سریع در قابلیت انحلال گاز حین سرد شدن مذاب تا رسیدن به دمای انجماد.

گروه بندی عیوب جوشکاری:

عیوب جوش کاری را می توان به طبقه ها، دسته ها و گروه های گوناگونی از جنبه های مختلف نمود. در استاندارد بین المللی 65۲۰ ISO عیوب جوش ذوبی به گروه های زیر تقسیم شده اند.

گروه شماره (۱) ترک ها (cracks):

ترک ناپیوستگی بوجود آمده بوسیله پارگی موضوعی است، که می تواند ناشی از سرد شدن یا تنش باشد. جوش و فلز پایه زمانی ترک می خورند که تنش های موضعی بوجود آمده از مقاومت تسلیم فلز بیشتر شود. ترک خوردگی همواره با افزایش تنش در نزدیکی ناپیوستگی های فلز جوش و فلز پایه با نزدیک شیارهای مکانیکی که در طراحی اتصال پیش بینی شده اند، همراه است. تنش های باقیمانده و هیدروژن از عوامل ایجاد ترک ها به حساب می آیند. ترک های ناشی از جوشکاری که ذاتا شکننده هستند در مرزهای ترک، تغییرشکل دائمی کمی نشان می دهند. ترک ها به دو دسته گرم و سرد تقسیم می شوند.

ترک گرم در خلال انجماد مذاب، شکل می گیرد و ترک سرد (تاخیری) بعد از آنکه فرآیند انجماد کامل شد شروع خواهد شد. ترک های سرد که بعضا ترک های تاخیری نیز نامیده می شوند با هیدروژن شکننده ارتباط خاصی دارند. ترک های گرم در مرزدانه ها منتشر می شوند ولی ترک های سرد هم در مرزدانه ها تشکیل می شوند و هم ممکن است از مرز دانه ها گذشته و گسترش یابند.

محل استقرار ترک ها (crack orientation):

ترک ها بسته به راستای امتدادشان، طولی یا متقاطع عرضی نامیده می شوند. وقتی ترک موازی محور جوش باشد، صرفنظر از اینکه آیا در مرکز جوش واقع شده است یا در پنجه(Toe Crack) در ناحیه تاثیر حرارت، ترک طولی می باشد. ترک های عرضی عمود بر محور جوشکاری می باشند. ابعاد این ترک ها محدود است و کاملا در فلز جوش جای می گیرند و یا اینکه از فلز جوش به درون ناحیه ای از فلز پایه که تحت تاثیر حرارت قرار گرفته است و یا حتی در خود فلز پایه رسوخ می کنند.

انواع ترک ها عبارتند از:

ترک ریز (Micro Cracks/Micro Fissures):

وقتی ترک ابعاد ریزی در حد میکروسکوپی داشته باشد به میکروترک یا میکرو فیشر موسوم است.

ترک طولی (Longitudinal Crack):

در فرآیندهای جوشکاری زیر پودری که معمولاً با سرعت زیادی همراه است به چشم می خورد و گاهی تخلخل که معمولا در ظاهر جوش قابل مشاهده نمی باشد در آنها روی می دهد ترکهای طولی در جوشهای کوچک و کم حجم بین قسمتهای بزرگ و حجیم ناشی از آهنگ سریع سرد شدن و درگیری یا در مهاربودن قطعات است. ترک طولی اساسا موازی با محور جوش است و به چهار صورت واقع می شود:

-در فلز جوش

-در مرز جوش

-در منطقه تاثیر حرارت

-در فلز پایه

ترک عرضی (Transverse Crack):

ترک عرضى اساسا عمود بر محور جوش است و بیشتر ناشی از تنش های فشاری عمود بر جوشی که قابلیت نرمی زیادی ندارد، می باشد. ترک های عرضی ممکن است در مناطق زیر واقع شوند :

-در فلز جوش

-در منطقه تاثیر حرارت

-در فلز پایه

شکل ترک های طولی و عرضی در جوش نفوذی سربه سر و جوش گوشه ای.

ترک های تشعشعی(Radiated Crack):

ترک های تشعشعی ترک های انتشار یافته از یک نقطه مشترک می باشند که در مناطق زیر ممکن است ایجاد شوند :

– در فلز جوش

-در منطقه تاثیر حرارت

-در فلز پایه

-ترکهای تشعشی کوچک به ترک های ستاره ای نیز (Star Cracks ) معروفند.

ترک چاله جوش (Crater Crack):

ترک چاله، ترک انتهای خط جوش است و زمانی رخ می دهد که جوشکاری بدرستی و به خوبی به پایان نرسد. گاهی به این ترک نیز ترک ستاره ای اتلاق می شود. ترک چاله جوش، ترک انقباضی بوده و معمولا از قطع ناگهانی قوس ناشی می شود . ترک در چاله جوش عمدتا به سه صورت زیر دیده می شود:

– طولی

– عرضی

– ستاره ای

گروه ترک های منفصله (Group of Disconnected Cracks):

گروهی از ترک های جدا از هم می باشند که ممکن است در نواحی زیر مشاهده شوند:

-در فلز جوش

-در منطقه تاثیر حرارت

-در فلز پایه.

ترک های انشعابی( Branching Cracks):

گروهی از ترک های متصل به هم می باشند که منشا آنها یک ترک مشترک است و نسبت به ترک های تشعشعی قابل تشخیص هستند. ترک های انشعابی ممکن است در مناطق زیر واقع شوند:

– در فلز جوش

-در منطقه تاثیر حرارت.

– در فلز پایه.

ترک گلویی (Throat Crack):

ترک های طولی هم جهت با محور جوش در روی سطح آن هستند. ترک گلویی نه همیشه ولی اکثرا جزو ترک های گرم به حساب می آید. این ترک ها را صرفا در جوش های گوشه(Fillet Welds) تعریف می کنیم.

ترک در پنجه (Toe Crack ):

از دامنه جوش جایی که تنش های فشاری متمرکزند، شروع به گسترش و اشاعه کرده و منشا پیدایش آن ممکن است هیدروژن باشد که در این صورت جزو ترک های سرد خواهد بود.

شکل ترک در پنجه جوش در یک جوش گوشه ای.

ترک های زیرمهره ای(Under Bead Cracks):

ترک های سردی هستند که در منطقه تأثیر حرارتی بوجود آمده و معمولا طول کمی دارند گاهی ممکن است چند ترک زیر مهره ای به هم متصل شده و ترک متوالی تشکیل شود. ترک های زیر مهره ای زمانی خطر جدی محسوب می شوند که سه عامل زیر در آنها وجود داشته باشد:

– هیدروژن

-ریزساختاری سخت با قابلیت انعطاف بسیار کم.

– تنش باقیمانده زیاد در محل مورد نظر.

این ترک ها هم بصورت طولی و هم عرضی یافت می شوند. آنها به فواصل معینی در زیر جوش و همچنین روی مرز دانه ها در منطقه تاثیر حرارتی جایی که تنشهای باقیمانده به حداکثر می رسد، مشاهده می شوند.

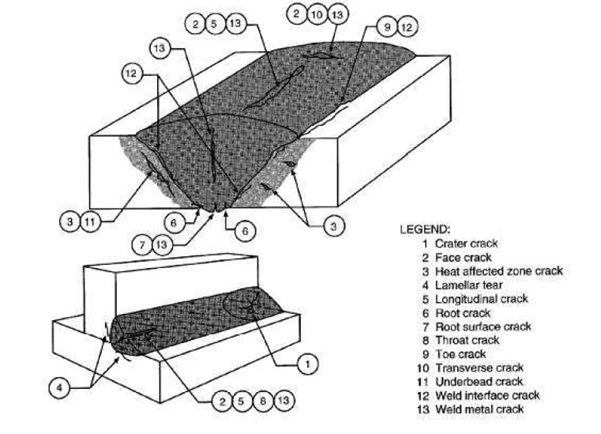

در شکل زیر انواع ترک ها از نظر شکل هندسی، موقعیت و جهت شکل گیری در قطعه جوشکاری شده نشان داده شده است.

شکل انواع ترک ها از نظر شکل هندسی ، موقعیت و جهت شکل گیری در قطعه جوشکاری شده.

گروه شماره (۲) حفره ها (cavities):

حفره های گازی بوسیلة حبس گاز در جوش تشکیل می شوند.

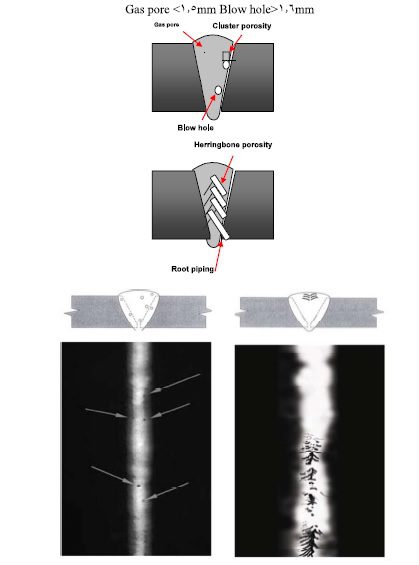

منفذگازی (Gas Pore):

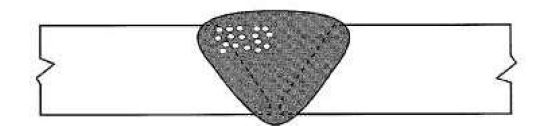

منفذ تکی حبس شده در جوش اساسا به شکل کروی ظاهر می شود که در شکل زیر نشان داده شده است.

شکل تعدادی از حفرات گازی منفرد کروی در مناطق گوناگون فلز جوش.

تخلخل (Porosity ):

تخلخل درنتیجه حبس گاز هنگام سرد شدن جوش بوجود می آید. تخلخل معمولاً کروی است ولی احتمال تخلخل های طولی نیز وجود دارد. حفره های گازی در قطعات چدنی شاید به شکل لایه به لایه نیز پیدا شوند. تخلخل هرچقدر هم زیاد باشد، به اندازه ناپیوستگی های تیز که موجب تمرکز تنش می شوند، خطرناک نخواهد بود. تخلخل زیادی نشانه آن است که عوامل جوشکاری، مواد مصرفی یا طراحی اتصال به درستی کنترل نشده است . یا فلز پایه آلوده و کثیف بوده و یا فلز پایه و فلز جوش با یکدیگر سازگاری کافی ندارند . تخلخل منحصرا ناشی از هیدروژن نیست ولی وجود تخلخل بیانگر وجود هیدروژن در جوش و ناحیه حرارت دیده است که در آلیاژهای آهنی احتمال ترک خوردن قطعه را زیاد می کند.

تخلخل با پخش یکنواخت (Uniformly Distributed Porosity):

تخلخل با پخش یکنواخت، تعدادی منفذ گازی پخش شده بصورت یکنواخت با الگوی پراکندگی همسان در سرتاسر فلز جوش است. اگر این گونه تخلخل در جوش بیش از حد وجود داشته باشد بیشتر به دلیل عیب روش جوشکاری با نقص در مواد است. روش آماده سازی محل اتصال با مواد مصرفی می تواند در مواردی موجب بروز تخلخل شود. اگر جوشی آهسته تر از حد لازم سرد شود، حجم زیادی از گازها حین انجماد خارج می شوند و در نتیجه حفره های کمی در جوش باقی خواهد ماند.

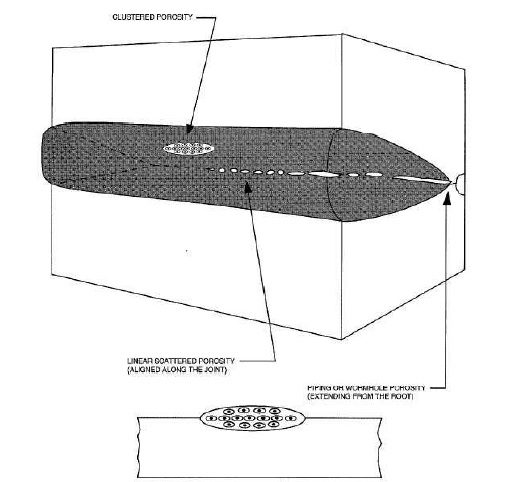

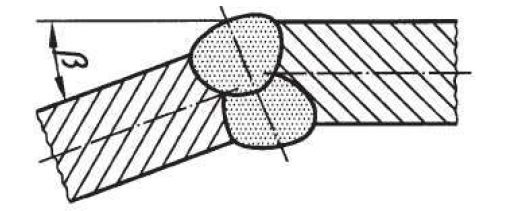

تخلخل خوشه ای (Cluster Porosity):

تخلخل موضعی یا خوشه ای، حفره هایی هستند که در یک محل مجتمع شده و اکثرا ناشی از برقراری و قطع نادرست قوس حین انجام عملیات جوشکاری می باشد، در شکل زیر تخلخل های خوشه ای متمرکز در ناحیه خاصی از فلز جوش دیده می شود.

شکل تخلخل های خوشه ای متمرکز در ناحیه خاصی از فلز جوش.

تخلخل خطی (Linear Porosity):

یکسری حفره های باریک می باشند که بیشتر در طول سطوح میانی جوش، گرده جوش یا نزدیک به ریشه جوش بوجود می آیند . تخلخل خطی، خطی از منفذهای گازی می باشد که بصورت موازی با محور جوش واقع شده اند.

در شکل زیر تخلخل های خطی وخوشه ای در یک قطعه جوشکاری شده نمایش داده شده است. به هنگام جوشکاری به علت آلوده بودن محل، گازهای حاصله به وضعیت های فوق الذکر رانده می شوند.

شکل تخلخل های خطی وخوشه ای در یک قطعه جوشکاری شده.

تخلخل لوله ای (Piping Porosity):

تخلخل لوله ای یا حفره طویل شده(Elongated Cavity) حفره ای گازی و طویل است. این حفره غیر کروی بزرگ، بعد بزرگش تقریبا موازی با محور جوش است. تخلخل لوله ای در جوش های گوشه ای از ریشه بطرف سطح جوش امتداد دارد. وقتی که یک یا دو حفره در سطح جوش مشاهده شود، سنگ زنی دقیق می تواند تخلخل های زیر سطحی را نیز آشکار سازد. بخش عمده این تخلخل ها کاملا تا سطح جوش امتداد پیدا نمی کنند.

سوراخ کرمی (Worm Hole):

حفره ای لوله ای شکل در فلز جوش و ناشی از آزاد شدن گازهاست . شکل و موقعیت سوراخهای کرمی بوسیله حالت انجماد و منابع گاز تعیین می شود . حفره های لوله ای به خوشه ای و جناغی دسته بندی می شوند.

منافذ سطحی(Surface Porosity):

منافذ کوچک گازی هستند که به سطح فلز جوش راه پیدا کرده اند و قابل مشاهده می باشند.

حفره انقباضی (Shrinkage Cavity):

حفره ای ناشی از انقباض حین فرآیند انجماد فلز جوش تا رسیدن به دمای اتاق است.

انقباض بین شاخه ای(Interdendritic Shrinkage):

حفره انقباضی طویل شده می باشد که بین ساختار دندریتی که احتمالا گاز حبس شده است تشکیل گردیده است. چنین عیبی عمود بر رویه جوش پیدا می شود.

انقباض ریز(Micro Shrinkage):

انقباض ریز، حفره انقباضی است که فقط زیر میکروسکوپ دیده می شود. انقباض ریز بین شاخه ای حفره انقباضی ریز بین شاخه ای است که فقط زیر میکروسکوپ دیده می شود.

حفره لوله ای چاله جوش (Crater Pipe):

حفره لوله ای چاله جوش، تو رفتگی انتهای پاس جوش است که قبل یا حین جوشکاری پاس های بعدی حذف نشده است.

در شکل زیر حفره های کرمی شکل نمایش داده شده است.

شکل حفره های کرمی شکل.

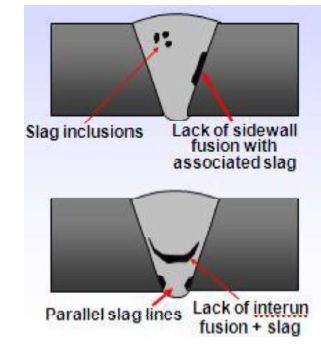

گروه شماره (3) آخال توپر(solid inclusion):

شکل نمونه ای از آخال ها.

آخال توپر مواد خارجی جامد حبس شده در فلز جوش می باشد.

آخال ها ، شکل فوق، عبارتند از ناخالصی ها یا مواد خارجی که حین فرآیند جوشکاری داخل حوضچه مذاب می شوند. آخال موجب تضعیف جوش می گردد. به عنوان نمونه آخال سرباره را می توان نام برد یعنی سرباره ای که بطور طبیعی برای محافظت فلز داغ روی جوش تشکیل می شود ممکن است در داخل جوش محبوس گردد. اگر الکترود به درستی نوسان داده نشود، نیروی قوس بعضی از ذرات سرباره را به داخل حوضچه مذاب می فرستد. به هنگام انجماد فلزات مذاب چنانچه این آخال ها به خارج حوضچه مذاب شناور نشوند، در فلز محبوس مانده و جوش را معیوب می کنند. وجود آخال در جوشکاری سقفی احتمال بیشتری دارد زیرا در این نوع جوشکاری به منظور جلوگیری از ریزش فلز مذاب سعی می شود حوضچه مذاب خیلی سیال نباشد و سریعتر منجمد شود. با این وجود چنانچه الکترود حین انجام عملیات جوشکاری به درستی نوسان داده شود، و یا از الکترود مناسبی استفاده شود و شدت جریان جوشکاری به درستی تنظیم شود، می توان از آخال جلوگیری نمود یا مقدار آنرا تقلیل داد.

آخال سرباره(Slag Inclusion):

مواد غیرفلزی جامدی هستند که در فلز جوش یا بین فلز جوش و فلز پایه حبس شده اند و بیشتر در جوشهایی که با فرآیندهای قوسی دستی یا زیر پودری جوشکاری شده اند، یافت می شود . در کل آخال های سرباره بر اثر عیوب تکنیک جوشکاری، عدم طراحی مناسب اتصال و یا عدم تمیزکاری سطح جوش بین دو پاس پدید می آید. معمولاً سرباره مذاب به سمت سطح جوش حرکت می کند. شیارهای تیز در سطوح میانی جوش یا بین پاس ها سبب حبس سرباره در زیر فلز مذاب جوش می شوند.

آخال سرباره بسته به وضعیت تشکیلش ممکن است به صورت های گوناگونی از نظر پراکندگی و محل تشکیل در نزدیکی اتصال باشد. در شکل زیر انواع محل های تشکیل آخال های سرباره در منطقه جوشکاری دیده می شود.

شکل انواع محل های تشکیل آخال های سرباره در منطقه جوشکاری.

آخال پودر (Flux Inclusion):

پودر حبس شده در فلز جوش است. آخال پودر بسته به وضعیت می تواند به صورت های زیر باشد:

-خطی

-منفرد

آخال اکسیدی (Oxide Inclusion):

آخال اکسیدی، اکسید فلزی حبس شده در فلز جوش حین انجماد است.

چروک خوردگی (Puckering) :

چروک خوردگی در بعضی حالات، خصوصاً در آلیاژهای آلومینیوم مشاهده می شود که عمدتاً در این مورد، محافظت غیررضایت بخش از آلودگی جوی و تلاطم در حوضچه مذاب و تشکیل قشر اکسیدی، می تواند باعث پیدایش چروک خوردگی شود.

آخال فلزی (Metallic Inclusion ):

آخال فلزی، ذره ای از فلز خارجی حبس شده در فلز جوش است. ذره ممکن است از جنس های زیر باشد

– تنگستن

– مس.

آخال تنگستن (Tungsten Inclusion):

شکل آخال تنگستن.

ذرات تنگستنی محبوس شده در فلز جوش جوشکاری قوسی تنگستنی با الکترود تنگستنی برای برقراری قوس بین الکترود و جوش می باشد و مشخصه بارز فرآیند جوشکاری با قوس تنگستنی(GTAW) به حساب می آید، در شکل فوق آخال تنگستن نمایش داده شده است. در این فرآیند از الکترود تنگستنی برای برقراری قوس بین الکترود و جوش یا فلز پایه استفاده می شود. اگر الکترود تنگستنی در مذاب فرو رود یا اینکه جریان قوس آنقدر بالا رود که تنگستن ذوب شده و قطره قطره در حوضچه جوش فرود آید، آخال های تنگستنی حاصل خواهد شد. آخال های تنگستنی روی فیلم های پرتونگاری بصورت علائم و نقاط خیلی روشن دیده می شوند زیرا چگالی تنگستن بیشتر از فولاد یا آلومینیوم است. در نتیجه اشعه را بیشتر جذب خواهد کرد. تقریبا مابقی ناپیوستگی ها و عیوب در آزمون پرتونگاری به شکل نقاط تیره و تاریک مشاهده می شوند.

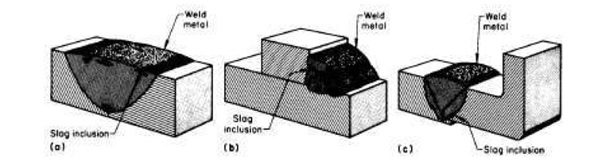

گروه شماره (4) نفوذ(lack of penetration) و ذوب ناقص(lack of fusion):

ذوب ناقص یا نفوذ ناقص در ریشه جوش یکی از عیبهای مهم به شمار می آید . این عیب حاکی از آن است که فلز ذوب شده با فلز پایه در ناحیه ریشه، جوش نخورده است. وجود این عیب مقاومت جوش را شدیدا کاهش داده و اتصال را غیر قابل اعتماد می سازد و به علاوه خود، تنش هایی را تولید می کند که بیش از پیش مقاومت جوش را در مقابل نیروهای خارجی می کاهد. ذوب نشدن و نفوذ نکردن ریشه، نشانه آن است که شدت جریان جوشکاری کافی نبوده یا حرکت الکترود حین جوشکاری سریع بوده است یعنی در هر حال فلز حرارت کافی ندیده تا در محل مورد نظر ذوب شود. اگر زاویه پخ لبه ها کوچک باشد گرم کردن فلز پایه در ناحیه ریشه جوش مشکل بوده و ممکن است باعث بروز این عیب شود. همچنین پاک نبودن لبه کار و نفوذ ناخالصیها در جوش ممکن است سبب جلوگیری از ذوب شدن و نفوذ کردن در ریشه شود . این عیب را با نگاه کردن به پشت جوش در صورت دسترسی می توان دید . اگر این عیب از اندازه مجاز بیشتر باشد بایستی محل معیوب تعمیر گردد.

ذوب ناقص (Lack of Fusion)

ذوب ناقص، شکل زیر، عدم یکپارچگی بین فلز جوش و فلز پایه یا فلز جوش با فلز جوش است. این عیب به یکی از صورت های زیر ظاهر می شود:

-ذوب ناقص دیواره جانبی

-ذوب ناقص بین پاسی

-ذوب ناقص در ریشه جوش.

ذوب ناقص نتیجه تکنیک نادرست جوشکاری، آماده سازی غلط فلز پایه با طرح اتصال نامناسب است. علت ذوب ناقص(عدم ادغام کامل) عبارتست از کمی حرارت جوشکاری یا فقدان راهیابی به همه سطوح ادغام یا هر دو چسبندگی شدید اکسیدها حتی اگر مسیر مناسبی جهت دستیابی به سطوح فراهم شود و حرارت کافی تامین شود باز هم مانع ادغام کامل خواهد شد.

شکل عدم ذوب و عدم نفوذ کافی در قطعه جوشکاری شده.

ذوب نشدن لبه جوش (Lack of side wall fusion):

شکل ذوب نشدن لبه جوش در قطعه جوشکاری شده.

این عیب ممکن است درنتیجه جوشکاری با شدت جریان کم یا حرکت سریع الکترود در فرآیندهای چند پاسه پدید آید . یعنی فلز الکترود ذوب شده روی فلز پایه که هنوز به اندازه کافی گرم نشده است می ریزد و در نتیجه لبه های فلز پایه خوب جوش نمی خورد. در شکل فوق ذوب نشدن لبه جوش نشان داده شده است. در این محلها نیروهای چسبندگی بین فلز جوش و فلز پایه ناچیز بوده و گرده ذوب شده ممکن است به آسانی از لبه قطعه جدا شود . این عیب را می توان با پرتونگاری با اشعه ایکس یا گاما آشکار نمود .در صورت بروز این عیب محل معیوب سوهان خورده، سنگ زده شده و جوش ترمیم می شود.

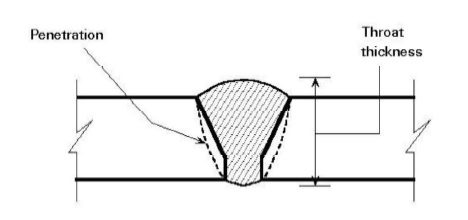

نفوذ ناقص (Lack of Penetration):

نفوذ ناقص، عدم ذوب بین فلز پایه و فلز پایه بخاطر نرسیدن فلز جوش به داخل ریشه اتصال است. در این حالت هیچیک از دیواره های دو طرف قطعه از قبل ماشینکاری شده ذوب نخواهد شد و بدون تغییر ناشی از ذوب و حرارت باقی خواهد ماند. نقطه ای که عدم نفوذ و ادغام در آن روی داده است با ناپیوستگی به نام نفوذ ناقص معرفی می شود حرارت ناکافی، طرح اتصال نامطلوب با هدایت جانبی قوس جوشکاری به شکل نادرست، از جمله عواملی هستند که موجب بروز نفوذ ناقص می شوند. بعضی فرآیندها نسبت به بعضی دیگر قادرند نفوذ بیشتری ایجاد کنند. اتصالاتی که باید از هر دو طرف جوشکاری شوند، بعد از جوشکاری یک طرف و قبل از جوشکاری طرف دیگر، برای اطمینان از عدم نفوذ ناقص آنرا می توان شیار زنی (Back Gouging) نمود. جوش های لوله، خصوصاً در معرض چنین ناپیوستگی هستند زیرا اکثر اوقات دسترسی به داخل لوله مقدور نمی باشد در چنین مواردی طراحان عمدتا برای کمک به جوشکاران تسمه یا پشت بند های مصرفی را پیشنهاد می کنند. جوشهایی را که باید نفوذ کافی داشته باشند بوسیله بعضی بازرسیهای غیر مخرب آزمایش می کنند. این مسئله در مورد پلها، خطوط لوله، قطعات تحت فشار و کاربردهای هسته ای صدق می کند.

مقدار نفوذ لازم در هر اتصال در نقشه ها معین می شود . بدست آوردن نفوذ لازم بستگی به قابلیت دسترسی منبع حرارتی و فلز پرکننده به محل جوشکاری دارد . نفوذ ناقص ممکن است از طراحی نادرست درز جوش ناشی شود. بسیاری از طراحان برای اطمینان از عدم وجود نواحی با نفوذ ناقص در ریشه جوش، شیار زنی صد در صد پشت جوش و جوشکاری مجدد را تجویز می کنند. در ساختمان پلها، اتصال جوشی که مقدار معینی نفوذ داشته باشد، از نظر طراحی مورد قبول نیست مگر آنکه با انجام آزمایشات غیر مخرب از سلامت جوش اطمینان حاصل شود. در اشکال زیر نفوذ ناقص در قطعه جوشکاری شده به نمایش گذاشته شده است.

شکل نفوذ ناقص در قطعه جوشکاری شده.

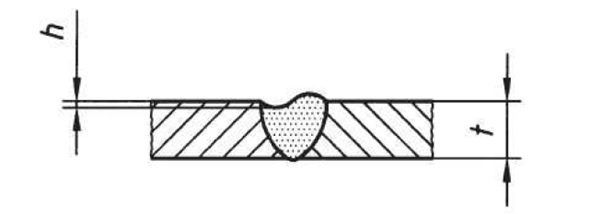

گروه شماره (5) شکل ناقص(imperfect shape):

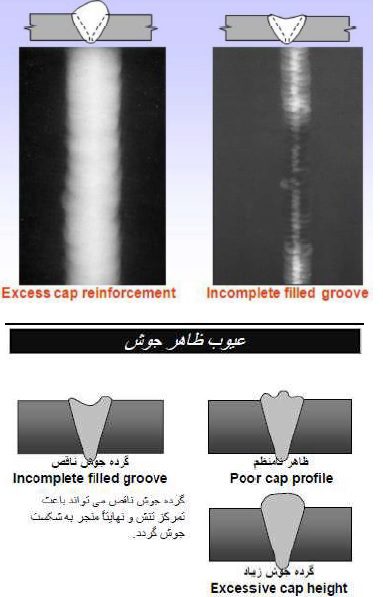

شکل ناقص در قطعه جوشکاری شده.

منظور از شکل ناقص، شکل ناقص سطح خارجی جوش یا نقص در شکل هندسی اتصال است. در شکل فوق شکل ناقص در قطعه جوشکاری شده نشان داده شده است.

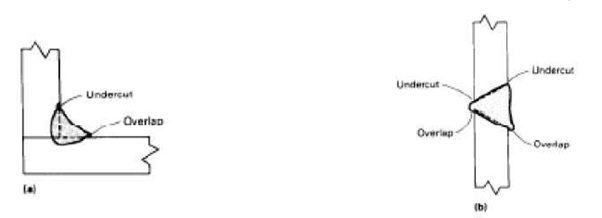

بریدگی کناره (Undercut) :

بریدگی کناره، شیاری در پنجه یا در ریشه زنجیره جوش ناشی از جوشکاری است. بریدگی کناره می تواند پیوسته یا منقطع باشد. بریدگی کناره جوش معمولا بر اثر تکنیک اشتباه جوشکاری یا به علت زیادی شدت جریان جوشکاری یا هر دو اتفاق می افتد. بریدگی کناره جوش، شیاری است درون فلز پایه که کنار پنجه با ریشه جوش ذوب گردیده و با فلز جوش پر نشده است در شکل زیر بریدگی کناره جوش در جوش های گوشه ای (a) و جوش های نفوذی سربه سر (b) دیده می شود. این بریدگی شیاری مکانیکی ایجاد می کند که متمرکز کننده تنش ها می شود . اگر عوامل موثر در تشکیل بریدگی کناره جوش کنترل شوند و شیار عمیق و تیز بوجود نیاید، این عیب برای بارگذاری استاتیک نگران کننده نخواهد بود.

شکل بریدگی کناره جوش در جوش های گوشه ای(a) و جوش های نفوذی سربه سر(b)

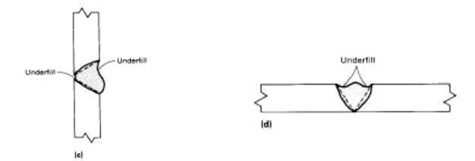

پرنشدگی (Underfill):

پر نشدگی عبارتست از فرورفتگی سطح جوش که تا پایین تر از لبه قطعه کار امتداد داشته باشد. این عیب در اثر عدم دقت جوشکار در پرکردن کامل طرح اتصال بوجود می آید. شکل زیر پرنشدگی در سطح جوش نفوذی با اتصال سربه سر دیده می شود.

شکل پرنشدگی در سطح جوش نفوذی با اتصال سربه سر

شیار انقباضی (Shrinkage Groove) :

شیار انقباضی، شیار کم عمق در ریشه جوش ناشی از انقباض در فلز جوش در طول هر طرف نفوذی است. در شکل زیر شیار انقباضی در یک جوش نفوذی با اتصال سربه سر دیده می شود.

شکل شیار انقباضی در یک جوش نفوذی با اتصال سربه سر.

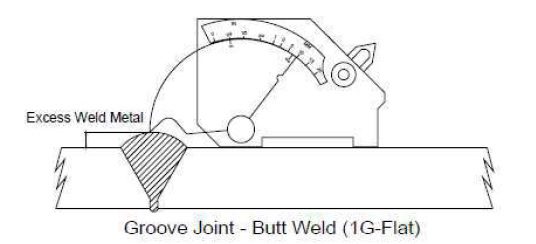

فلز جوش اضافی (Excess weld metal) :

فلز جوش اضافی مربوط به رویه جوش لب به لب است. گرده جوش تنها یک ضریب اطمینان برای افزایش استحکام مکانیکی جوش است و اندازه بیش از حد آن می تواند اثرات منفی نیز به همراه داشته باشد. در شکل زیر اندازه گیری میزان اضافی گرده جوش توسط گیج استاندارد جوش دیده می شود

شکل اندازه گیری میزان اضافی گرده جوش توسط گیج استاندارد جوش.

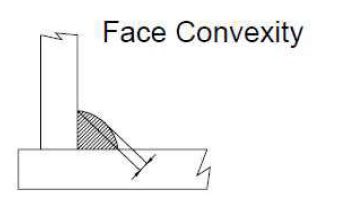

تحدب اضافی(Excessive Convexity):

تحدب اضافی، فلز جوش اضافی در رویه جوش گوشه ای است. حداکثر فاصله عمودی بین کمان گرده جوش گوشه ای تا خطی که شیب های دو طرف را به هم وصل می کند( وتر مثلث جوش )، تحدب نامیده می شود. این عیب صرفا مختص جوش های گوشه ای است و در سایر انواع طرح اتصال مطرح نمی باشد. در شکل زیر تحدب اضافی در جوش گوشه ای نشان داده شده است.

شکل تحدب اضافی در جوش گوشه ای.

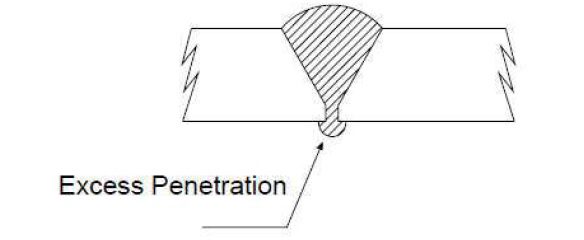

نفوذ اضافی(Excessive Penetration):

نفوذ اضافی، فلز جوش اضافی بیرون زده از ریشه جوش یک طرفه یا بیرون زده از فلز جوش است. بیرون زدگی موضعی(Local Protrusion) نفوذ اضافی موضعی است.

شکل نفوذ اضافی در ریشه یک جوش لب به لب نفوذی.

نیمرخ نادرست جوش (Incorrect Weld Profile):

نیمرخ نادرست جوش، خیلی کوچک بودن زاویه بین سطح فلز پایه و سطح مماس به مهره جوش در پنجه جوش است. هر چه زاویه بین این دو سطح کمتر باشد، منطقه نیز با شیب تندتری ایجاد شده و بنابراین مستعد به تمرکز تنش های نامطلوب بوده و استحکام مکانیکی را دچار کاهش شدیدی خواهد کرد.

رویهم افتادگی (Overlap):

رویهم افتادگی، فلز جوش اضافی در پنجه جوش است که روی سطح فلز پایه را پوشانیده بدون آنکه آمیختگی با آن داشته باشد. یا به عبارت بهتر به حالتی گفته می شود که لبه کناری جوش بیش از حد متعارف بر روی سطح قطعه کار و لبه اتصال پیشروی نماید و بر اثر عواملی همچون عدم کنترل عوامل جوشکاری و پارامترهای الکتریکی از قبیل شدت جریان و ولتاژ جوشکاری، انتخاب نادرست مواد مصرفی جوش با آماده سازی نامناسب سطح فلز پایه روی می دهد . اگر اکسیدها محکم به فلز پایه چسبیده باشند بطوریکه از ادغام و امتزاج جلوگیری نمایند این حالت قابل پیش بینی است. سررفتن جوش، انفصالی سطحی است که شیار مکانیکی تشکیل می دهد و تقریبا همیشه از نظر بازرسین غیر قابل قبول است.

عدم همترازی خطی (Linear Misalignment):

عدم همترازی خطی، عدم همترازی بین دو قطعه جوش داده شده به هم است. در شکل زیر نمونه ای از عدم همترازی خطی در یک جوش لب به لب نفوذی به نمایش گذاشته شده است. بطوریکه با وجود موازی بودن پلانهای سطح شان، دو قطعه همتراز نیستند.

شکل نمونه ای از عدم همترازی خطی در یک جوش لب به لب نفوذی.

عدم همترازی زاویه ای (Angular Misalignment):

عدم همترازی زاویه ای، در حالتی رخ می دهد که پلان سطوح دو قطعه که به هم جوش می شوند با یکدیگر موازی نباشد. یعنی از ابتدا نسبت به هم تحت زاویه خاصی قرار گرفته اند.

شکل نمونه ای از عدم همترازی زاویه ای در یک جوش لب به لب.

گود افتادگی (Sagging):

گود افتادگی، فروریختگی فلز جوش به خاطر ثقل است. بسته به وضعیت می تواند به یکی از صورتهای زیر ایجاد شود:

-در حالت افقی – عمودی -در حالت تخت یا سقفی -در جوش های گوشه ای -در لبه های قطعه کار.

شکل گود افتادگی در گرده جوش شیاری بر اثر نیروی ثقل در وضعیت جوشکاری تخت.

سوختگی سرتاسری(Burn through):

این عیب در حقیقت فروپاشی حوضچه جوش است که سوراخی در جوش یا در کنار جوش ایجاد کرده باشد. تشخیص منطقه این عیب از اطراف چندان دشوار نیست چراکه عمدتا به شکل دایره ای تیره (سوخته ) و با سطحی پایینتر از مناطق اطراف خود ظاهر می شود.

شیار کاملا پر نشده (Incompletely Filled Groove):

این عیب، کانالی طولی پیوسته یا منقطع در سطح جوش بخاطر رسوب ناکافی فلز جوش ایجاد می کند. بنابراین طول بزرگتر محدوده ای که این عیب به خود اختصاص می دهد معمولا موازی با جهت جریان جوشکاری خواهد بود. در شکل زیر شیار کاملا پرنشده در یک جوش نفوذی با اتصال لب به لب دیده می شود.

شکل شیار کاملا پرنشده در یک جوش نفوذی با اتصال لب به لب.

نامتقارنی اضافی جوش گوشه ای (Excessive Asymmetry of fillet weld):

در صورتی رخ می دهد که بر اثر عدم مهارت کافی جوشکار و یا وزش مغناطیسی قوس حین جوشکاری امکان برقراری تقارن دو ساق جوش در دو طرف دیواره در جوشهای گوشه ای فراهم نباشد.

شکل عدم تقارن دو ساق جوش در جوش گوشه ای.

تقعر در ریشه (Root Concavity):

شیار کم عمقی است که در ریشه جوشهای نفوذی با اتصال لب به لب به دلیل انقباض جوش ایجاد می شود معمولاً اگر در طرح اتصال درز جوش از اندازه مجاز بیشتر باشد و فضای اضافی در این ناحیه ایجاد کند، انقباض فلز مذاب جوش می تواند منجر به بروز این عیب شود.

شکل تقعر در ریشه جوش با اتصال لب به لب.

تخلخل ریشه (Root Porosity):

اسفنجی شدن ریشه جوش بخاطر حباب های گازی در فلز جوش در لحظه انجماد منجر به تشکیل حفره ها و تخلخل در ریشه خواهد شد.

آزمون ذرات مغناطیسی(Magnetic particle testing):

در این روش ذرات آهن بر روی ماده ای با خاصیت آهنربایی ریخته می شود و میدان مغناطیسی در آن القا می شود. در صورت وجود خراش و یا ترک (یا هر عیب) بر روی سطح و یا در نزدیکی سطح، در محل عیب قطبهای مغناطیسی تشکیل می شود و یا میدان مغناطیسی در آن ناحیه دچار اعوجاج می گردد. این قطبهای مغناطیسی باعث جذب ذرات آهن می شوند. بنابراین از تجمع ذرات آهن، می توان وجود عیب را تشخیص داد.

آزمون مایعات نافذ:

در این روش سطح قطعه با مایع رنگی قابل مشاهده و یا فلورسنت پوشیده می شود. پس از مدتی این مایع در درون شکاف ها و حفره های سطحی قطعه نفوذ می کند. و سپس آن مایع از سطح جسم زدوده می شود و ماده ظاهر کننده به روی سطح پاشیده می شود. اختلاف روشنایی مایع نافذ و ظاهر کننده باعث می شود که عیوب سطحی به راحتی مشاهده شوند. این تست برای ظاهر سازی عیوبی که به سطح راه داشته باشد به کار می رود و بر روی اکثر مواد از هر جنس که باشد می توان استفاده نمود در ضمن زبری سطح مورد آزمایش باید در حد مناسب باشد. به عبارتی در این روش پس از تمیز کردن سطح از چربی و آلودگی، مایع نافذ را بر روی سطح پاشیده و حداقل به مدت پنج دقیقه صبر کرده تا مایع نافذ به درون عیب نفوذ کند سپس سطح را تمیز کرده و ماده ظاهر ساز را بر روی سطح پاشیده که این ماده معمولا سفید رنگ است اگر عیبی در سطح وجود داشته باشد اثر آن بر روی سطح مشخص می گردد.

آزمون الکترومغناطیسی(آزمون جریان گردابی یا Eddy current testing):

در این روش با استفاده از یک میدان مغناطیسی متغیر، در ماده رسانایی، جریان الکتریکی گردابی القا و در نهایت این جریان الکتریکی اندازه گیری می شود. وجود گسستگی هایی مانند ترک در ماده باعث ایجاد وقفه در جریان شده و بدین طریق می توان به وجود چنین عیبی پی برد. و با توجه به این که مواد مختلف دارای رسانایی الکتریکی، نفوذپذیری متفاوتی دارند بعضی از مواد را با این روش می توان رده بندی کرد.

آزمون ترموگرافی:

یکی از روش های پیش بینی عیوب ماشین آلات مکانیکی و الکتریکی بهره گیری از آنالیزهای حرارتی می باشد زیرا عملکرد هر دستگاه همواره با انتشار گرما همراه است و معمولا هر ایراد مکانیکی و الکتریکی در تجهیزات با افزایش و یا کاهش دما بروز می کند. گرمای منتشر شده از سطح بیرونی اجسام به صورت تشعشعات مادون قرمز که توسط چشم انسان قابل رویت نیستند آزاد می گردد. اما این تشعشات از طریق دوربین های ترموگرافی که پیشرفته ترین و کامل ترین تجهیزات در زمینه آنالیز حرارتی هستند، مشاهده می شوند.

آزمون نشت شار مغناطیسی:

یک تکنیک پرکاربرد در تست غیر مخرب به منظور تشخیص وجود نقص در نمونه های فلزی، تصویربرداری مغناطیسی از سطوح فلزی توسط حسگرهای میدان مغناطیسی است. در این میان، آزمون نشت شار مغناطیسی یک روش پرکاربرد در تست غیر مخرب سطوح فلزی فرومغناطیسی مانند لوله های انتقال و مخازن ذخیره نفت و گاز است. که نمونه فرومغناطیس توسط آهنربای دائمی و یا یک سیم پیچ تا نزدیکی ناحیه اشباع مغناطیده می شود. وجود هر گونه ناپیوستگی در ماده مانند ترک، موجب تغییر موضعی شار نشتی در محل ترک می شود. توزیع و شدت شار نشتی، اطلاعات مفیدی درباره موقعیت و ابعاد ترک به همراه دارد. این شار نشتی توسط یک حسگر مغناطیسی قابل اندازه گیری است. خواص حسگر مغناطیسی در توانایی سیستم در تشخیص ترکها و خوردگی ها با ابعاد مختلف بسیار موثر است.

رادیوگرافی صنعتی:

یکی از روش های قدیمی و مفید در تست غیر مخرب برای بررسی حجمی، رادیوگرافی، است. برای تولید تصویرهای رادیوگرافی از یک جسم به منظور نشان دادن تفاوت در ضخامت، نقایص، تغییرات ساختاری، جزئیات مجموعه و غیره از اشعه X یا اشعه گاما استفاده می شود. در حال حاضر تعداد زیادی از تکنیک های تجهیزات رادیوگرافیک صنعتی برای تولید تصاویر و روش های بررسی در دسترس هستند. مهارت و تجربه در انتخاب روش های مناسب برای یک کاربرد خاص مورد نیاز بوده و انتخاب نهایی براساس فاکتورهای بسیار مانند مکان شیء مورد آزمایش، اندازه و قابلیت مانور تجهیزات NDT، کیفیت مورد نیاز تصویر، زمان مورد نیاز برای بررسی و در نهایت پس از بررسی های مالی انجام می شود.

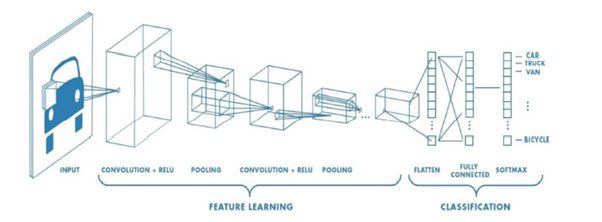

شبکه عصبی کانولوشن (CNN):

شبکه های عصبی کانولوشن از جمله روش های یادگیر عمیق است، که ساختار پایه آنها همان شبکه های عصبی معمولی می باشد. این شبکه ها، جز شبکه های اصلی تشخیص تصاویر هستند. تشخیص تصاویر نوعی طبقه بندی است. شبکه های عصبی معمولی به دو دلیل زیر برای طبقه بندی تصاویر مناسب نیستند.

-قدرت محاسبات کافی ندارند، به عنوان مثال یک تصویر رنگی با ابعاد 256x256x3 در نظر بگیرید، حال در شبکه عصبی معمولی، ابتدا تصویر بصورت بردار در می آید و سپس به عنوان ورودی به شبکه داده می شود. بنابراین مقدار ورودی 196608 = 3 * 256* 256 است. اگر فرض کنیم در اولین لایه پنهان ۱۰۰۰ نورون داریم، تقریبا به ۱۹۶ میلیون پارامتر یا وزن برای آموزش نیاز خواهیم داشت، که این غیر قابل دسترس است.

-از دست رفتن ویژگی های محلی، با مسطح کردن تصویر ورودی و تبدیل آن به بردار بسیاری از ویژگی های محلی، مثلا صورت در تشخیص چهره، حذف می شوند.

تشخیص اشیاء، شناسایی چهره و غیره، حوزه هایی هستند که CNNها به طور گسترده مورد استفاده قرار می گیرند. اولین نمونه این شبکه در دهه ۹۰ میلادی تحت عنوان شبکه LeNet طراحی شد، که میتوان گفت اولین شبکه موفق کانولوشنی است. این شبکه، که جهت تشخیص اعداد و کاراکترهای دست نویس بود، از ساده ترین ساختارهای کانولوشنی است که حاوی دو لایه کانولوشنی و دو لایه ادغام و دو لایه تمام متصل در انتهای شبکه است. امروزه شبکه هایی طراحی می شوند که بسیار پیچیده تر از این شبکه هستند.

بیشترین کاربرد شبکه عصبی کانولوشن در پردازش تصاویر است، این شبکه از دو بخش استخراج ویژگی از تصویر و طبقه بندی تصویر تشکیل شده است. بخش اول شامل لایه های کانولوشن و ادغام(pooling) بوده و بخش دوم حاوی لایه های تمام متصل(fully connected) و تابع فعال ساز سافت مکس(Softmax) جهت طبقه بندی تصویر براساس ویژگی های بدست آمده می باشد.

شکل ساختار کلی شبکه عصبی کانولوشن(CNN).

لایه کانولوشن:

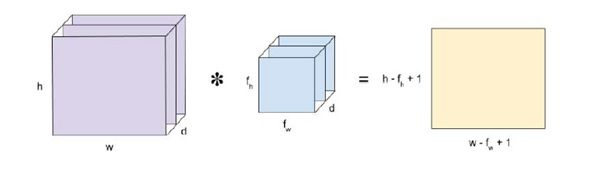

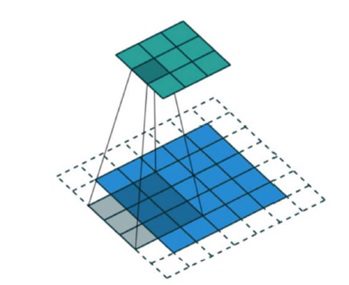

اولین لایه استخراج ویژگی از تصاویر ورودی، لایه کانولوشن است. این لایه دو ورودی که به ترتیب شامل تصویر ورودی یا نگاشت ویژگی(feature map) و فیلتر یا هسته(kernel) است، می گیرد. فرآیند اعمال فیلتر کانولوشن به تصویر، نگاشت ویژگی را نتیجه می دهد. فرض تصویری با ابعاد h*w*d و فیلتری با ابعاد fh*fw*d داریم.

شکل عملیات کانولوشن در شبکه عصبی کانولوشن.

شکل تصویر ورودی به شبکه عصبی کانولوشن.

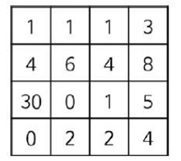

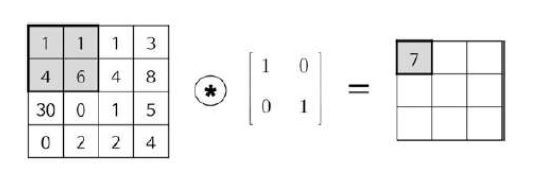

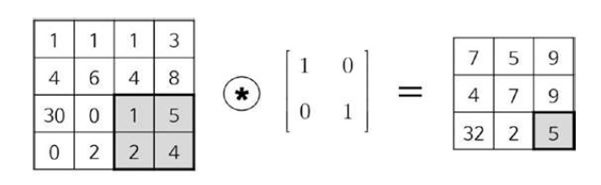

همینطور که در شکل فوق نشان داده شده، کانولوشن این دو ماتریس ابعادی برابر با (h-fh+1)*(w-fw+1)*1 خواهد داشت. برای درک بهتری از عملیات کانولوشن به مثال زیر توجه کنید. فرض تصویری با ابعاد 4×4 بصورت شکل فوق داریم. میخواهیم از طریق اعمال فیلتر کاتولوشن به این تصویر، نگاشت ویژگی آن را بدست آوریم. فرض فیلتر کانولوشن با ابعاد 2×2 بصورت زیر باشد

همانطور که در شکل زیر نشان داده شده است، عملیات کانولوشن در گوشه بالا سمت چپ تصویر شروع می شود. نتیجه عملیات کانولوشن، ماتریسی است که نگاشت ویژگی نامیده می شود و هر درایه این ماتریس برابر جمع حاصل ضرب درایوهای نظیر به نظیر تصویر و فیلتر است. بعد از بدست آوردن درایه اول ماتریس نگاشت ویژگی، فیلتر براساس تعداد گام مشخص شده به سمت راست شیفت پیدا می کند و این عملیات تا انتها به همین صورت ادامه می یابد. گام ها، تعداد پیکسل مورد نیاز جهت شیف دادن فیلتر بر روی تصویر را مشخص می کنند. اگر گام 1 انتخاب شود، فیلتر به اندازه یک پیکسل به طرف راست شیفت پیدا می کند. اگر گام ۲ انتخاب شود به اندازه دو پیکسل به طرف راست شیفت پیدا می کند و الی آخر.

شکل شروع عملیات کانولوشن.

شکل پایان عملیات کانولوشن و بدست آوردن ماتریس نگاشت ویژگی.

شکل عملیات حاشیه گذاری.

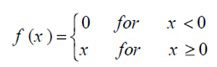

در شبکة عصبی کانولوشن، گاهی اوقات سایز فیلتر متناسب با سایز تصویر نیست یا اینکه می خواهیم سایز ماتریس نگاشت ویژگی با سایز تصویر ورودی یکسان باشد که در اینجا از عملیات حاشیه گذاری، به خصوص حاشیه گذاری صفر(zero padding)، که در شکل فوق نشان داده شده، استفاده می کنیم. در شکل فوق قسمت هایی که بصورت نقطه چین مشخص شده اند، همان حاشیه گذاری را نشان می دهند. نگاشت ویژگی تولید شده توسط عملیات کانولوشن از طریق تابع فعال ساز و قبل از تولید خروجی توسط لایه کانولوشن، پردازش می شود. کار توابع فعال سازی این است که تصمیم بگیرد یک نورون فعال باشد یا نه. از جمله توابع فعال ساز، می توان به Relu، سیگوئید(sigmoid) و تانژانت اشاره کرد. اکثرا در شبکه های عصبی و کانولوشن از Relu استفاده میشود که به صورت زیر تعریف می شود.

شکل تابع فعال ساز Relu.

لایه ادغام:

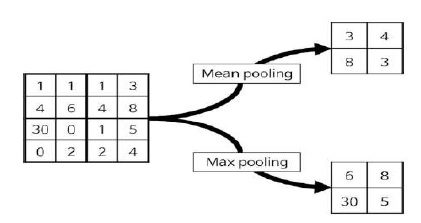

در شبکه های کانولوشنی، ما می توانیم در هر لایه از تعداد زیادی فیلتر استفاده کنیم. هرچه تعداد فیلترها بیشتر شود، باوجود اینکه قابلیت شبکه ما بیشتر می گردد، اما حجم محاسبات ما هم بیشتر می شود، که ممکن است تعداد این محاسابات به حدی زیاد شود که سخت افزار مورد استفاده ما توانایی پردازش را نداشته باشد. به همین خاطر در شبکه های کانولوشنی از لایه های کاهش اندازه استفاده می شود تا ضمن حفظ اطلاعات مفید دادهها، اندازه داده ها و به تبع آن حجم محاسبات ما کاهش پیدا کند. این کاهش اندازه به دو صورت انجام می گیرد. روش اول این است که مقدار گام را در عملیات کانولوشن بیش تر از ۱ در نظر بگیریم. راه حل دوم استفاده از لایه های ادغام است. این لایه ها بعد از عملیات کانولوشن می آیند و با مکانیزم هایی از قبیلmax pooling، Average (mean) pooling و sum pooling اندازه داده را کاهش می دهند.

همان ماتریس شکل فوق را در نظر بگیرید. میخواهیم عملیات max pooling و mean pooling را با پنجره 2×2 و گام 1 روی این ماتریس اعمال کنیم که نتایج آن در شکل زیر نشان داده شده است. در اینجا ابتدا از گوشه بالا سمت چپ با یک پنجره 2×2 شروع میکنیم. هر ماتریس 2×2 چهار درایه دارد. در عملیات max pooling بزرگترین درایه انتخاب می شود و در ماتریسی جداگانه قرارداده می شود و به همین ترتیب پنجره را روی ماتریس شیفت می دهیم. اما در mean pooling میانگین چهار درایه وارد ماتریس می گردد.

شکل عملیات max pooling و mean pooling.

لایة تماماً متصل:

بعد از لایه ادغام و آخرین لایه شبکه عصبی کانولوشن، لایه تمام متصل است. لایه تمام متصل همان شبکه عصبی معمولی است. در اینجا ماتریس نگاشت ویژگی را به بردار تبدیل کرده و سپس به لایه تمام متصل تزریق می کنیم. در لایه تمام متصل این ویژگی ها باهم ترکیب می شوند تا یک مدل ایجاد کنند. درنهایت با استفاده از یک تابع فعال ساز سافت مکس یا سیگموئید، خروجی را طبقه بندی می کنیم.

شبکه عصبی کانولوشن مبتنی بر ناحیه(RCNN):

اخیراً شبکه عصبی کانولوشن عمیق به طور قابل توجهی دقت طبقه بندی تصویر و دقت تشخیص شی را بهبود بخشیده است. در مقایسه با طبقه بندی تصویر، تشخیص شیء یک کار چالش برانگیز است، که برای حل آن نیاز به روش های پیچیده تری است. به دلیل اینکه تشخیص شی به محلی سازی دقیق اشیا نیاز دارد، این پیچیدگی به وجود می آید و دو چالش اصلی را ایجاد می کند. در مرحله اول، تعداد زیادی از نامزدهای مکان شی ء(که اغلب پیشنهادات نامیده می شوند) باید پردازش شوند و در مرحله دوم، این نامزدها که فقط محلی سازی کلی را ارائه می دهند باید برای دستیابی به محلی سازی دقیق اصلاح شوند.

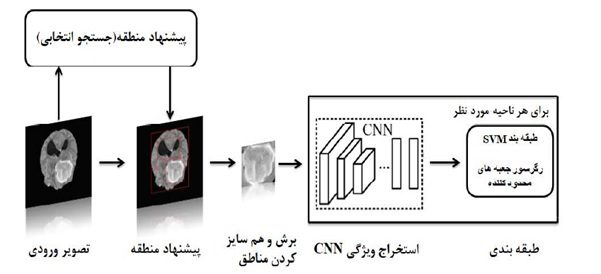

شبکه عصبی کانولوشن مبتنی بر ناحیه(RCNN)، چهارچوبی است که از مدل های مبتنی بر شبکه های عصبی کانولوشن(CNN) از قبیل AlexNet، GoogleNet، VGG و… مشتق گرفته شده است. RCNNها از نتایج طبقه بندی موفقیت آمیز تصویر بوسیله CNNها و موفقیت جستجوی انتخابی در پیشنهاد ناحیه، الهام گرفته شد. گیرشیک و همکارانش، از جمله اولین نفراتی بودند که CNN را برای تشخیص و شناسایی اشیا کشف کردند و RCNN را توسعه دادند، که در آن AlexNet با یک جستجوی انتخابی پیشنهاد ناحیه ادغام شد.

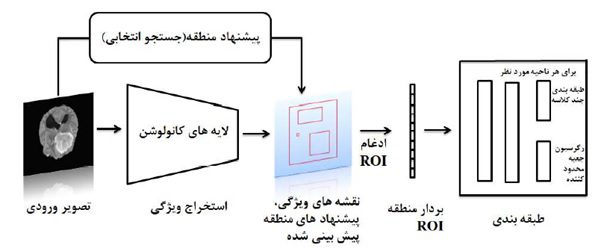

همانطور که در شکل زیر مشاهده می شود، آموزش چهارچوب RCNN شامل مراحل زیر است:

-محاسبات پیشنهاد منطقه: در اینجا مناطقی که ممکن است دارای اشیا باشند توسط جستجوی انتخابی، انتخاب می شوند.

-تنظیم دقیق مدل CNN: پیشنهادهای منطقه، که از تصویر اصلی برش داده شده و در یک سایز یکسان قرار گرفته اند، به عنوان ورودی برای تنظیم دقیق یک شبکه CNN که با

استفاده از یک دیتاست بزرگ مانند ImagNet از قبل آموزش دیده، استفاده می شوند. در این مرحله، همه مناطق پیشنهادی که نسبت IOU بزرگ تر از 0.5 باشد، برای کلاس آن نقشه درستی مثبت و بقیه منفی تعریف می شوند.

شکل ساختار کلی شبکه عصبی کانولوشن مبتنی بر ناحیه RCNN.

آموزش طبقه بند SVM: یک مجموعه ای از طبقه بندهای خطیSVM با استفاده از ویژگی استخراج شده از شبکهCNN آموزش داده شده اند، جایگزین طبقه بند Softmax یادگیری شده در مرحله قبل می شوند. برای طبقه بندی SVM نمونه های مثبت به عنوان جعبه های نقشه درستی برای هر کلاس تعریف می شوند.

پیشنهاد منطقه ای با همپوشانی کمتر از 0.3 IOU با همه نقشه درستی های یادگرفته شده از CNN برای یک کلاس، به عنوان نمونه منفی در نظرگرفته می شود. توجه داشته باشید که نمونه های مثبت و منفی که برای طبقه بندی SVM تعریف می شود با نمونه های مثبت و منفی که برای تنظیم دقیق CNN مطرح شد، متفاوت است.

-آموزش رگرسور جعبه های محدود کننده: رگرسیون جعبه های محدود کننده برای هر کلاس شی با ویژگی های CNN آموزش می بیند.

RCNNها، على رغم داشتن کیفیت بالای تشخیص شی، اشکالات قابل توجهی دارند که عبارت اند از:

-به دلیل اینکه هر مرحله بطور مجزا آموزش می بیند، بهینه سازی آنها کند وسخت است.

-آموزش طبقه بند SVM و رگرسور جعبه های محدود کننده، هم زمانبر است و هم فضای دیسک را اشغال می کند، زیرا ویژگی های CNN باید از هر شیء در هر تصویر استخراج شوند و این یک چالش بزرگ بخصوص برای شبکه های بسیار عمیق مانند VGG16 است.

– فرآیند تست به دلیل اینکه ویژگی های CNN در هر پیشنهاد شی هر تصویر تست استخراج می شوند، فرآیند کندی است.

همه این اشکالات، نوآوری های پی در پی را ایجاد کرده و منجر به تعدادی از چارچوب های بهبود یافته

مانند Fast RCNN و Faster RCNN شده است.

شبکه عصبی کانولوشن سریع مبتنی بر ناحیه(Fast RCNN):

گیرشیک، RCNN سریع را برای حل برخی از مشکلات RCNN پیشنهاد کرد، بطوریکه سرعت و کیفیت تشخیص اشیا بهبود یافت. یکی از مشکلات RCNN این بود که هر مرحله بطور مجزا آموزش می دید، اما در RCNN سریع با توسعه یک فرآیند آموزش ساده، بطور همزمان طبقه بندsoftmax و رگرسیون جعبه محدودکننده آموزش می بینند.

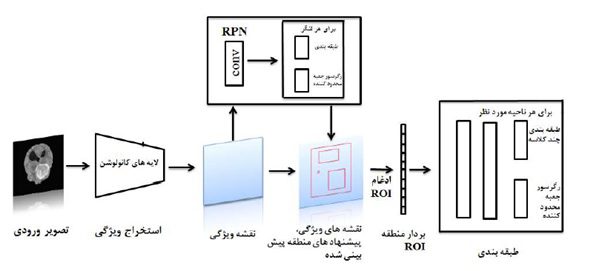

همانطور که در شکل زیر نشان داده شده است، ایده RCNN سریع، به اشتراک گذاری محاسبات کانولوشن در میان پیشنهادات ناحیه، و اضافه کردن یک لایه ادغام ROI بین آخرین لایه کانولوشن و اولین لایه کاملا متصل است، تا برای هر پیشنهاد منطقه ویژگی استخراج کند. چون سایز هرکدام از نواحی میتواند متفاوت باشد، در اینصورت خروجی هرکدام از این نواحی را با یک لایه ادغام ROI به یک سایز ثابت تبدیل می شود. ویژگی ها بعد از لایه ادغام ROI به لایه های کاملاً متصل رفته و درنهایت به دو لایه خروجی وارد می شوند؛ احتمالات softmax برای تخمین کلاس شیء و رگرسیون جعبة محدودکننده، برای اصلاح پیشنهاد منطقه.

شکل ساختار کلی شبکه عصبی کانولوشن مبتنی بر ناحیه سریع(Fast RCNN).

با مقایسة بین RCNN و RCNN سریع مشاهده شد که فرآیند آموزش و تست به ترتیب ۳ و ۱۰ برابر سریع شده است، کیفیت تشخیص اشیاء بالاتررفته است، یک مرحله آموزش تنها همه لایه های شبکه را بروزرسانی می کند، و برای ذخیره ویژگی ها نیاز به حافظه نداریم.

شبکه عصبی کانولوشن سریع تر مبتنی بر ناحیه(Faster RCNN):

اگرچه RCNN سریع به طور قابل توجهی روند شناسایی را سرعت می بخشد، اما بازهم به پیشنهادهای منطقه خارجی متکی است، که محاسبه آنها باعث کم شدن سرعت در RCNN سریع می گردد. تحقیقات اخیر نشان داده است که CNNها توانایی قابل توجهی در محلی سازی اشیاء در لایه های کانولوشن دارند، توانایی که در لایه های کاملا متصل تضعیف می شود. بنابراین، جستجوی انتخابی می تواند توسط CNN در تولید پیشنهادهای منطقه جایگزین شود. رن و همکارانش چهارچوبRCNN سریعتر بصورت یک شبکه پیشنهادی منطقه ای کارآمد و دقیق(RPN) برای تولید پیشنهادات منطقه ارائه دادند. آنها از ویژگی های لایه آخر کانولوشن استفاده کردند تا عملیات RPN را برای پیشنهاد منطقه و عملیات RCNN سریع را برای طبقه بندی منطقه انجام دهند. RPN ابتدا با K جعبه مرجع(که لنگر anchors نامیده می شود) با مقیاس و نسبت ابعاد متفاوت در هر محل نگاشت ویژگی کانولوشن مقداردهی اولیه می شود. موقعیت های لنگر مستقل از محتوای تصویر هستند، اما خود بردارهای ویژگی، که از لنگرها استخراج می شوند، به محتوای تصویر وابسته هستند. هر لنگر به یک بردار بعد پایین تر نقشه برداری می شود، که به دو لایه کاملا متصل و سپس به یک لایه طبقه بندی اشیاء و یک لایه رگرسیون جعبه تغذیه می گردد.

برخلاف تشخیص در RCNN سریع، ویژگی های مورد استفاده برای رگرسیون در RPN به همان شکل جعبه لنگر است بنابراین k لنگر به k رگرسور منجر می شوند. RPN ویژگی های کانولوشن را با RCNN سریع به اشتراک می گذارد، بنابراین محاسبه پیشنهاد منطقه را بسیار کارآمد خواهد شد. RPN درحقیقت نوعی شبکه کانولوشن کامل(FCN) است. بنابراین RCNN سریعتر یک چهارچوب کاملاً مبتنی بر CNN بدون استفاده از ویژگی های دست ساز است. برای ارزیابی شبکه های تشخیص شی معمولا از دو معیار IOU و AP استفاده می شود.

شکل ساختار کلی شبکه عصبی کانولوشن مبتنی بر ناحیه سریع تر Faster RCNN.

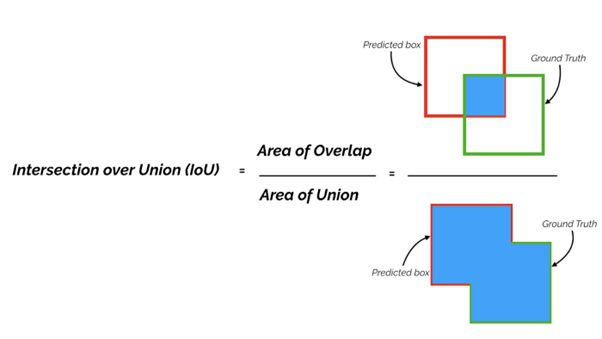

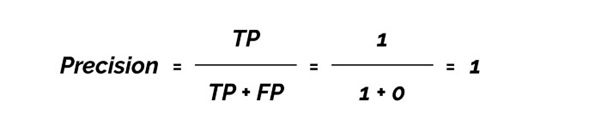

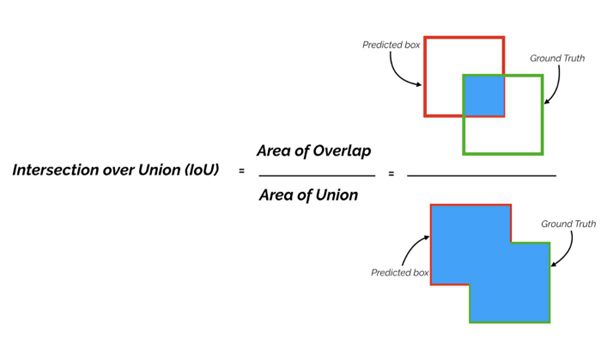

معیار Intersection over Union) IoU ):

معیار IoU دقت محلی سازی را با مقایسه میزان روی هم افتادگی جعبه محدود کننده مرجع، که همان نقشه درستی است و جعبه محدود کننده بدست آمده از شبکه عصبی تشخیص شی مشخص می کند. معیار IoU باتوجه به شکل زیر بصورت معادله زیر بیان می شود.

شکل معیار IoU.

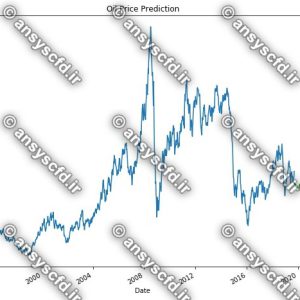

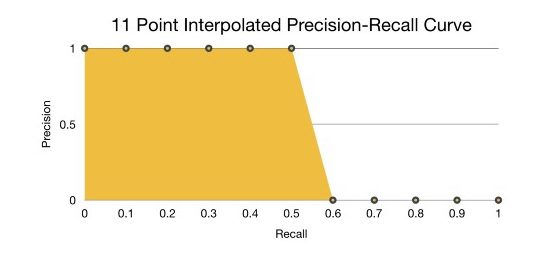

معیار AP (Average Precision):

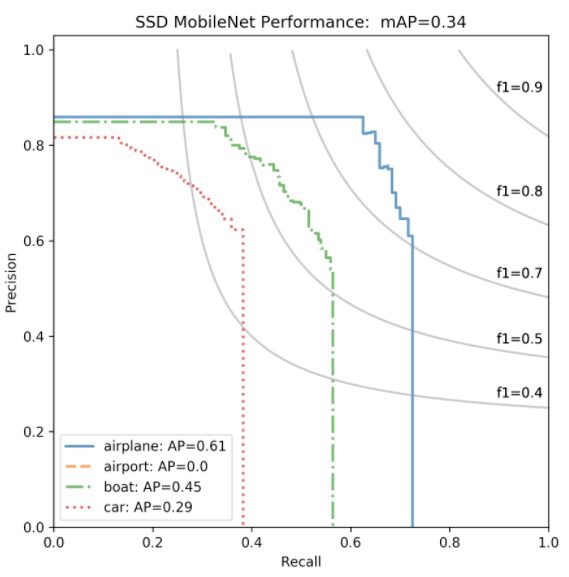

نمودار، نسبت مقادیر پیش بینی شده درست از شی ء(Precision) به نسبت مقادیر واقعی شی ء(Recall) می باشد که یک معیاری برای تشخیص اشیاء است. از آنجاییکه این نمودار به صورت زیگزاگی است و مقایسه آن در کابردهای گوناگون دشوار است، برای اینکه این نمودار را بصورت زیگزاگی است و مقایسه آن در کاربردهای گوناگون دشوار است، برای اینکه این نمودار را به صورت یک عدد دربیاورند، معیار AP را معرفی کرده اند.

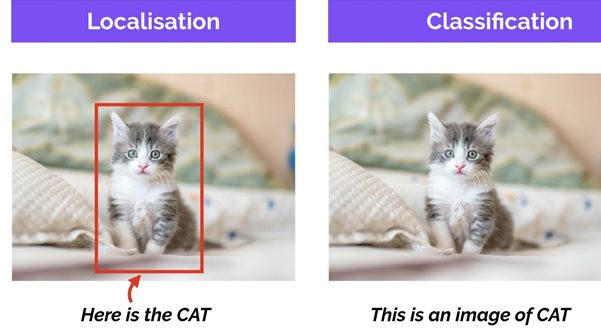

در بینایی کامپیوتر، mAP یک معیار ارزیابی مرسوم برای تشخیص شیء(یعنی موقعیت یابی Localization و طبقه بندی) است. localization موقعیت شی (به عنوان مثال مختصات کادر محصورکننده) را تعیین می کند و طبقه بندی نوع شیء را مشخص می نماید.

بسیاری از الگوریتم های تشخیص شیء مانند Faster R-CNN، MobileNet SSD، و YOLO از معیار mAP برای ارزیابی مدلهای خود استفاده می کنند. معیار mAP بیانگر میانگین دقت متوسط (mean average precision) است.

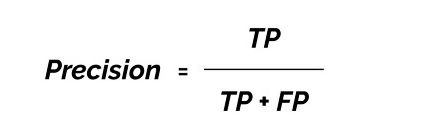

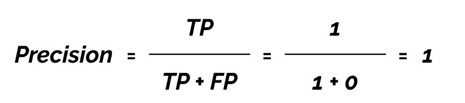

معیار دقت(precision)، میزان درصد صحیح پیش بینی های دقیق را اندازه گیری می کند یا درصد پیشبینی های مثبتی که به درستی به عنوان مثبت پیش بینی شده اند را محاسبه می کند.

TP= مثبت های صحیح

FP= مثبت های غلط.

به عنوان مثال در تصویر زیر

از تصویر فوق، داریم:

True positives (TP)=1

False Positives (FP)=0

سیستم های تشخیص شیء پیش بینی هایی از نظر کادر محصورکننده و برچسب کلاس می نمایند.

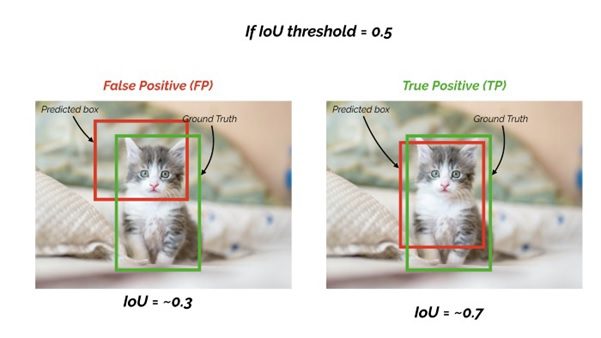

برای هر کادر محصورکننده، همپوشانی(overlap) بین کادر محصورکننده پیش بینی شده و کادر محصورکننده صحیح مبنا (ground truth bounding box) اندازه گیری می شود. این معیار IoU (همپوشانی میان دو ناحیه) نامیده می شود. این مقدار برابر با، ناحیه حاصل از همپوشانی این دو ناحیه، تقسیم بر، ناحیه حاصل از اجتماع این دو ناحیه است. این معیار در اصل، کیفیت پیشبینیهای تولید شده توسط سیستم تشخیص اشیا را نسبت به پاسخهای صحیح مبنا (Ground Truth) نشان میدهد و آنها را با یکدیگر مقایسه میکند

برای کارهای تشخیص شیء، معیارهای دقت(Precision)، و صحت(Recall) با استفاده از مقدار IoU برای یک آستانه معین IoU محاسبه می شوند. به عنوان مثال درصورتیکه مقدار آستانه 0.5 باشد، و مقدار IoU برای یک پیش بینی 0.7 باشد، لذا پیش بینی به صورت مثبت صحیح(TF) طبقه بندی می شود. از سوی دیگر، چنانچه IoU برابر 0.3 باشد، پیش بینی به صورت مثبت غلط(FP) دسته بندی می شود.

لذا برای یک پیش بینی، با تغییر آستانه IoU ممکن است به مثبت های صحیح(TRUE) و غلط(FALSE) دست یابیم.

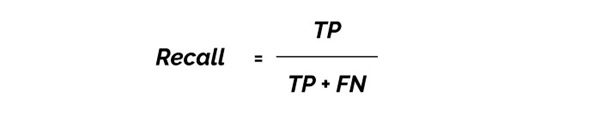

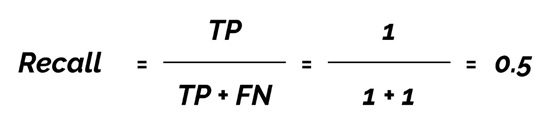

معیار مهم دیگر صحت(Recall) است. این معیار صحت نیز نسبت مثبتهای صحیح (True Positives) به تمامی خروجیهای ممکن را محاسبه میکند. این دو معیار precision و recall، ارتباط معکوسی با یکدیگر دارند.

TP= مثبتهای صحیح

FN= منفی های غلط.

تعریف کلی دقت میانگین(AP)، یافتن ناحیه زیر منحنی دقت-صحت است. دقت میانگین متوسط یا mAP با متوسط گیری از AP بر روی تمامی کلاس ها و یا آستانه های IoU محاسبه می شود. به عنوان مثال برای دیتاست COCO2017، دقت میانگین متوسط(mAP) بر روی تمامی دسته های شیء و 10 آستانه IoU متوسط گیری شده است.

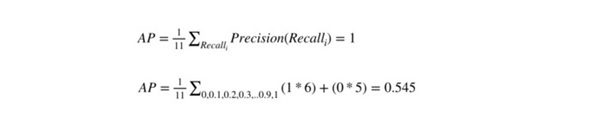

برای سادگی، می توانیم برای محاسبه mAP، از متوسط گیری برای 11 نقطه درونیابی شده AP استفاده کنیم. مجددا برای تصویر زیر داریم:

True Positives (TP) = 1

False Positives (FP) = 0

False Negatives (FN) = 1

برای محاسبه دقت میانگین متوسط mAP ، منحنی دقت-صحت برای 11 نقطه درونیابی شده را ترسیم می کنیم.

بنابراین mAP با درنظرگرفتن ناحیه زیر منحنی دقت-صحت محاسبه می شود. این کار با بخش بندی یکنواخت مقادیر صحت به 11 بخش {1، 0.9، …..0.2، 0.1، 0} انجام می شود.

بنابراین مقدار mAP تصویر برابر 0.545 است.

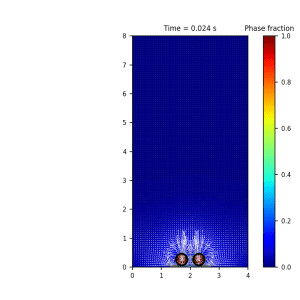

شرح پروژه:

در این پروژه تشخیص خودکار عیوب جوش به کمک پردازش تصویر و شبکه های عصبی کانولوشن YOLOv3 وFaster-RCNN در نرم افزار پایتون انجام شده است.

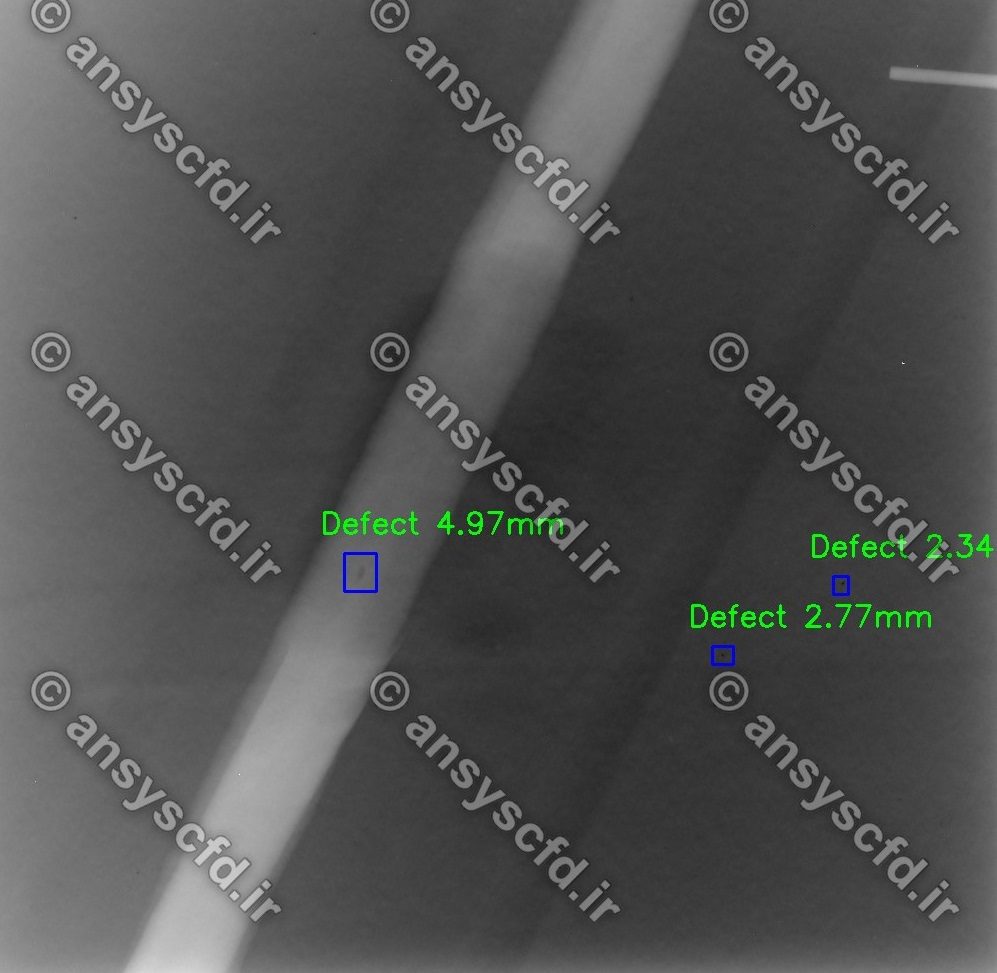

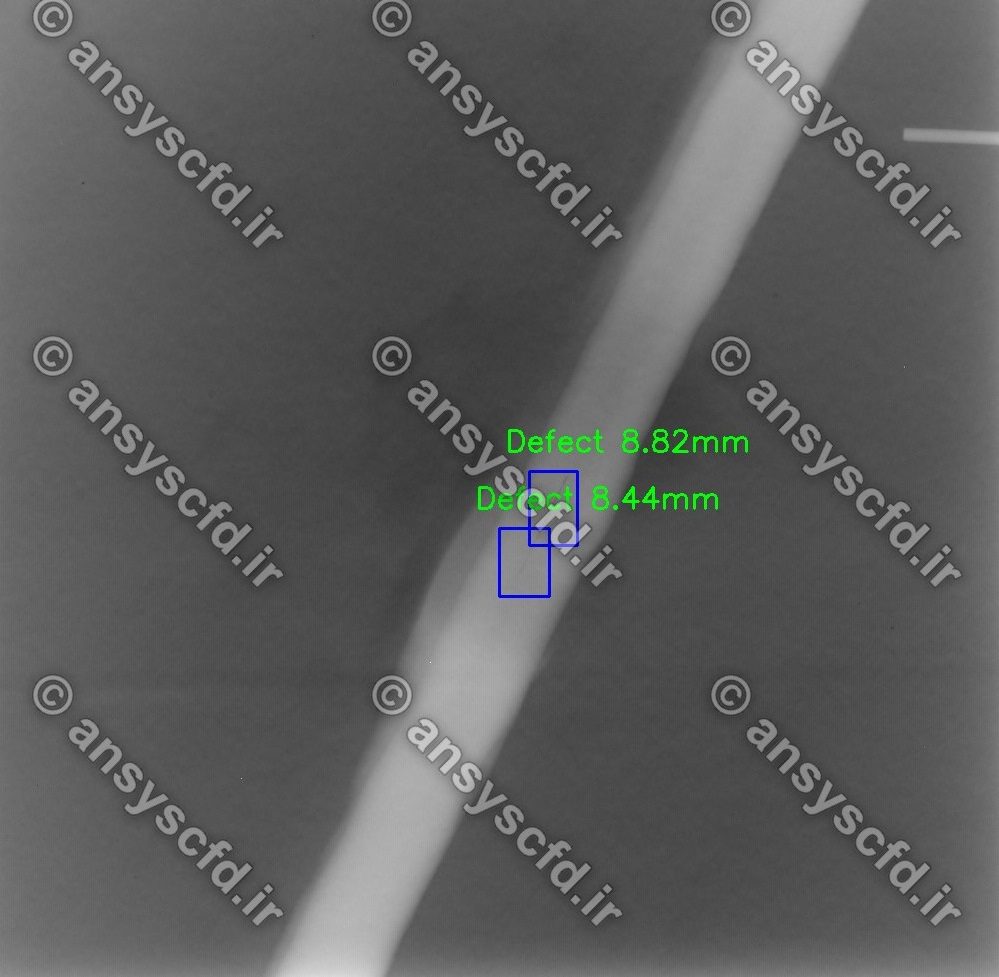

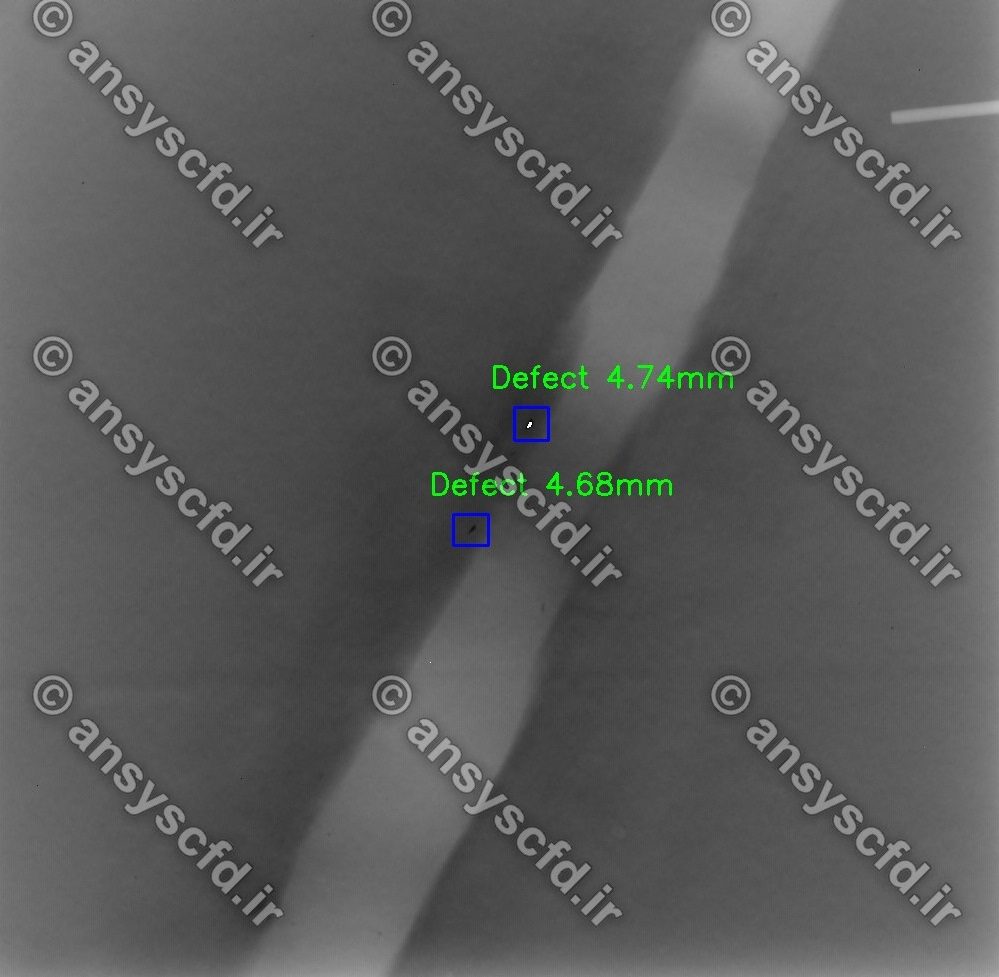

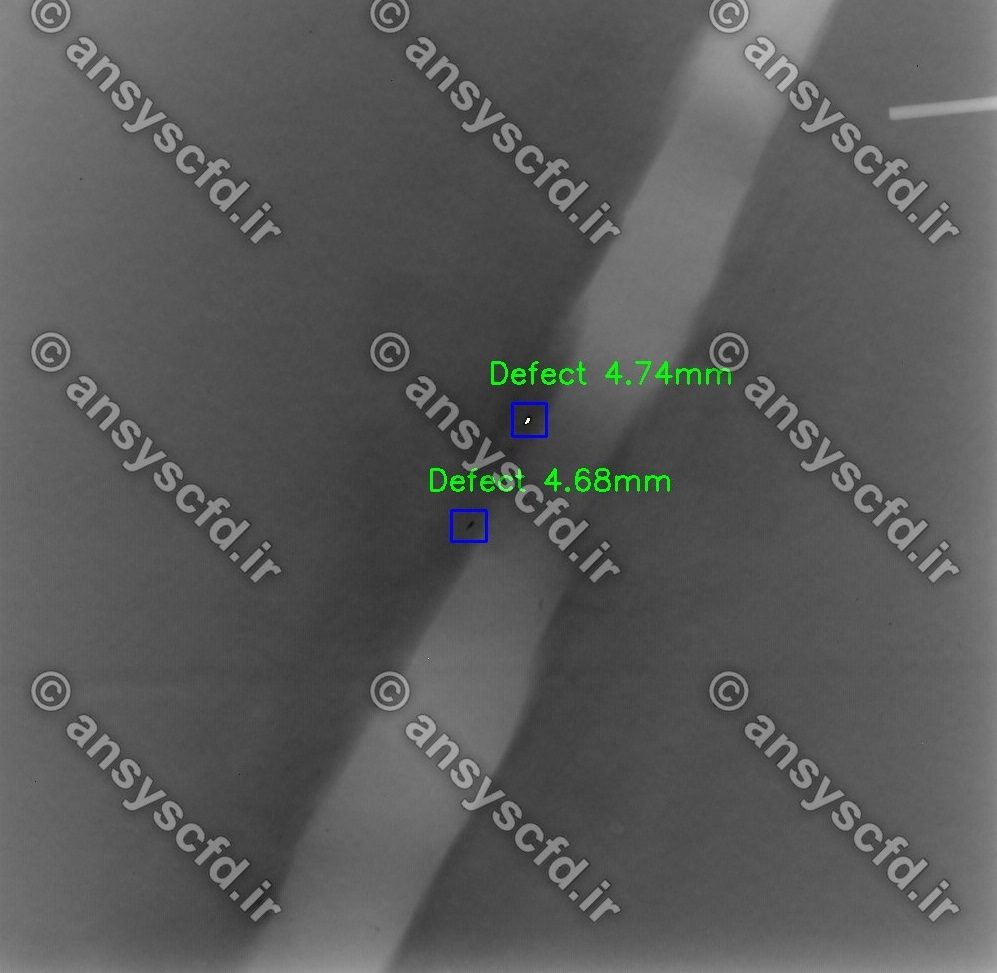

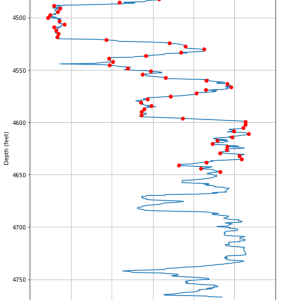

نمونه نتایج: