توضیحات

آموزش ویدیویی پروژه شبیه سازی انتقال حرارت در مبدل حرارتی پوسته و لوله در نرم افزار انسیس سی اف ایکس(Ansys CFX)+فایل های پروژه

توجه به لزوم بهینه سازی مصرف انرژی درعصر حاضر و مصرف قابل توجه انرژی در بخش مکانیک سیالات، انتقال حرارت بیشتر جلب توجه می کند. انتقال حرارت در کاربردهای مهندسی از اهمیت به سزائی برخوردار گشته به همین منظور محققان علوم گرمایی و مهندسان روش های متعددی را برای افزایش انتقال حرارت پیشنهاد نموده اند. درهمین راستا افزایش کارایی مبدل ها یکی ازدغدغه های مهندسان و پژوهشگران می باشد. لذا باتوجه به کاربرد مبدل های حرارتی در بسیاری از دستگاه های صنعتی، بهبود عملکرد این تجهیزات از نظر کاهش هزینه های ساخت با استفاده از مواد کمتر یا پایین آوردن هزینه های کارکرد ازطریق کاهش اتلاف انرژی و بالا بردن عملکرد آنها دارای اهمیت اقتصادی و فنی است.

مبدل های حرارتی تقریبا پرکاربرد ترین عضو در فرآیندهای شیمیایی اند و می توان آن ها را در بیشتر واحدهای صنعتی ملاحظه نمود، آن ها تجهیزاتی هستند که امکان انتقال انرژی گرمایی بین دو یا چند سیال در دماهای مختلف را فراهم می نمایند، این عملیات می تواند بین مایع- مایع ، -گاز -گاز و یا گاز- مایع انجام شود. یکی از انواع پر کاربرد مبدل ها، مبدل حرارتی پوسته لوله می باشد، این مبدل ها بصورت گسترده بعنوان خنک کن های روغن و چگالنده ها و پیش گرمکن ها در نیروگاه و به عنوان مولدهای بخار در نیروگاه های هسته ای و در صنایع فرآیندی و شیمیایی استفاده می شوند.

مبدل های حرارتی در بسیاری از کاربردهای مهندسی و صنعتی مورد استفاده قرار می گیرند. فرایند طراحی مبدل های حرارتی کاملا پیچیده می باشد. این امر بدان دلیل است که علاوه بر آنالیز دقیق، کارایی بلندمدت و جنبه اقتصادی آن، به بررسی جامع نرخ انتقال حرارت، بازده و افت فشار نیازمند است. هنگامی که از روشهای افزایش انتقال حرارت استفاده می شود، افت فشار نیز افزایش خواهد یافت که این امر هزینه پمپاژ بالاتری را در پی خواهد داشت. بر همین اساس می بایست مهندسان امر به طراحی بهینه مبدل حرارتی دست یابند که هر دو جنبه انتقال حرارت و افت فشار را در بر گیرد. انتقال حرارت بالا و مناسب برای دفع گرما، به منظور حفظ کارکرد و قابلیت های بسیاری از محصولات مانند کامپیوترها، سیستم های قدرت الکتریکی، موتور خودروها و … به امری بسیار مهم تبدیل شده است. سیالات حامل انرژی در صنایع اغلب با حرکت در مجاری انتقال نظیر لوله ها و مبدل های حرارتی انرژی را به نقاط مورد نظر منتقل می نمایند. تاکنون روش های مختلفی برای افزایش انتقال حرارت ارائه شده اند. تعدادی از این روش ها عبارتند از: سطوح گسترده، میکروکانال ها، ایجاد انقطاع و شکستگی در جریان، نوسان سطح و سیال و مواد افزودنی به مایعات. مبدل پوسته و لوله مارپیچ یکی از مهمترین وسیله ها در صنعت می باشد. این نوع مبدل زمانی که فضای محدودی در اختیار است، کاربرد بیشتری نسبت به سایر مبدل ها دارد. علاوه بر این، قسمت داخلی این مبدل ها انتقال حرارت بیشتری نسبت به مبدل با لوله مستقیم دارد. پره ها زمانی استفاده میشوند که انتقال حرارت سمت پوسته خیلی کمتر از انتقال حرارت درون لوله است. در این مواقع پرهها باعث افزایش سطح تبادل حرارت و افزایش انتقال حرارت می شوند. لوله های پره دار به طور گسترده در این سال ها مورد استفاده قرار گرفته اند. مبدل های حرارتی تجهیزاتی صنعتی می باشند که به کمک آنها می توان در اثر تماس غیرمستقیم دو سیال، سیال دیگر را گرم یا سرد کرد. این تعریف به طور ضمنی بیان می کند که در یک مبدل حرارتی حداقل دو سیال وجود دارد که حرارت بین آن دو منتقل می شود. مبدل حرارتی کاربرد بسیار وسیعی در صنایع مختلفی از قبیل نیروگاههای تولید برق، پالایشگاه ها، صنایع ذوب فلز و شیشه سازی، صنایع غذایی و داروسازی، کاغذسازی، صنایع پتروشیمی، سردخانه ها و سیستم های گرمایش و سرمایش ساختمان ها، صنایع میعان گازها (مانند هوا) و صنایع الکتریک دارد.

دسته بندی مبدل های حرارتی:

مبدل های حرارتی اصولا بر اساس پیوستگی یا تناوب، پدیده انتقال، ساختمان مبدل و یا نوع جریان دسته بندی می شود. در مبدل های جریان پیوسته مجاری سیال گرم و سرد از هم تفکیک شده اند، به طوریکه سیال گرم در مجاری مخصوص خود و سیال سرد نیز در مجاری مربوط به خود جریان دارند، سیالات در دو مجرای جریان توسط یک جداره لوله یا یک ورق از هم جدا شده اند.

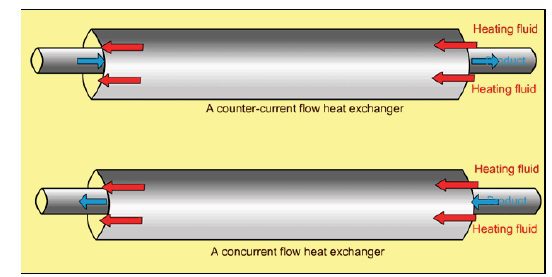

تقسیم بندی بر اساس پدیده انتقال به دو صورت مستقیم و غیرمستقیم می باشد. در انتقال انرژی بین دو سیال به صورت تماس مستقیم، حرارت بین دو سیال که با هم تماس مستقیم دارند مبادله می شود. معمولا یکی از این دو سیال گاز و دیگر مایعی است با فشار بخار خیلی پایین و پس از تبادل حرارت به سادگی قابل تفکیک هستند. در نوع غیرمستقیم، حرارت ابتدا به یک سطح جامد نفوذ ناپذیر منتقل میشود و سپس از آن به سیال سرد انتقال می یابد. بر اساس نوع جریان، مبدل ها به سه دسته جریان موازی، مخالف و متقاطع تقسیم می شوند.

در بسیاری مواقع مبدل های حرارتی بر مبنای ساختمان تقسیم بندی می شوند. مبدل های حرارتی از نظر ساختمان به صورت زیر تقسیم بندی می شوند که عبارت اند از:

مبدل های حرارتی صفحه ای:

این مبدل ها از ورق های نازک صاف یا موجدار و به صورت مسطح و استوانه ای ساخته می شوند و بیشتر برای حالت مایع- مایع به کار می روند و خود به سه دسته صفحه و شاسی، مارپیچی و صفحه کویل تقسیمبندی می شوند. مبدل حرارتی صفحه ای حلزونی با پیچاندن دو صفحه بلند موازی به شکل یک حلزونی و جوش دادن لبدهای صفحات مجاور به صورتی که یک کانال را تشکیل دهند، شکل داده می شود. در هر یک از دو مسیر حلزونی یک جریان ثانویه ایجاد میشود که انتقال حرارت را افزایش و تشکیل رسوب را کاهش می دهد. این نوع مبدل های حرارتی بسیار فشرده بوده و دارای قیمت تمام شده بالایی می باشند این نوع مبدل بیشتر در کاربرد سیال لجن آلود، مایعات لزج و مایعاتی با ذرات جامد معلق شامل ذرات بزرگ در جریان دو فازی مایع جامد استفاده میشوند؛ زیرا این مبدل ها توانایی زیادی در خود تمیز کنی و کم کردن رسوب گیری دارند.

مبدل حرارتی صفحه ای پره دار در این مبدل در طرف مجاری عبوری هر کدام از سیال ها بین دو صفحه برای افزایش سطح تماس پره هایی قرار می گیرد. این پرهها موجب افزایش سطح تماس و در نتیجه انتقال حرارت بیشتر می شوند. علاوه بر آن پره ها موجب افزایش مقاومت مکانیکی و افزایش توان مبدل در تحمیل فشارهای بالا می گردد. این نوع از مبدل ها در تهویه ی مطبوع، پیش گرمکن های هوا و بازیاب در توربین های گازی استفاده میشود.

مبدل های حرارتی دو لوله ای:

این نوع از مبدل ها که در صنعت کاربرد بیشتری دارند خود به مبدل های تک لوله ای، دو لوله ای، لوله مارپیچ، چند لوله ای و پوسته و لوله تقسیم بندی می شوند. ساده ترین نوع مبدلی که در صنعت ساخته می شود مبدل حرارتی دو لوله ای است که از دو لوله هم محور تشکیل شده است. در این نوع مبدل یکی از سیال ها از درون لوله و سیال دیگر از مجاری بین دو لوله عبور می کند و به این ترتیب عمل انتقال حرارت صورت می پذیرد.

از مزایای این نوع مبدل ها می توان به ساخت آسان و هزینه نسبتا کم، محاسبات و طراحی آسان، کنترل ساده جریان های سیال در دو مسیر، نگهداری و تمیز کردن آسان و کاربرد در فشارهای زیاد اشاره کرد. در صنعت معمولا برای سیالاتی که رسوب زا هستند از این نوع مبدل ها استفاده می شود.

شکل مبدل حرارتی دو لوله ای.

مبدل حرارتی پوسته و لوله(Shell & Tube Heat Exchanger)

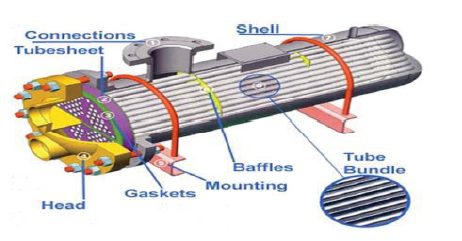

متداول ترین و پرکاربردترین نوع مبدل های حرارتی که در صنعت مورد استفاده قرار می گیرد مبدل های حرارتی پوسته و لوله می باشد که برای کاربردهای مختلف و در اندازه های گوناگون طراحی و ساخته میشود. از این نوع مبدل ها به منظور تبخیر یک مایع یا تقطیر کردن یک بخار و یا انتقال حرارت بین دو مایع استفاده می شود. اجزای تشکیل دهنده یک مبدل حرارتی لوله و پوسته عبارت اند از: دسته لوله، پوسته، سر جلو، سر عقب و صفحات نگه دارنده (بافل ها). این نوع از مبدل ها از تعداد زیادی لوله حاوی سیال که بخش خارجی آن با سیال دیگر در تماس می باشد تشکیل یافته اند و عمل انتقال حرارت از طریق سطح واسط که همان بدنه یا جداره لوله است امکان می پذیرد. لذا باید جنس ها به گونه ای انتخاب گردد که علاوه بر استقامت، رسانای خوب گرما نیز باشد.

شکل مبدل حرارتی پوسته و لوله.

شکل نمایی از مبدل حرارتی پوسته-لوله.

اجزا مبدل حرارتی پوسته-لوله :

اجزاء تشکیل دهنده یک مبدل حرارتی پوسته لوله عبارتند از:

لوله(Tube):

هر مبدل پوسته لوله از تعداد زیادی لوله تشکیل می شود که یک سیال در داخل آن و سیال دیگر در خارج آن جریان دارد.

پوسته(Shell):

محفظه ای که سیال سمت پوسته را در بر می گیرد. پوسته به شکل استوانه ای بوده که با نورد ورق فلزی، با ابعاد مناسب تولید شده و در پایان، درز آن جوشکاری می گردد.

سرهای جلو و عقب:

برای هدایت و تفکیک سیال سمت لوله، به دو انتهای پوسته، دو سر جلو و عقب متصل می شود. سیال سمت لوله از سر جلو وارد مبدل حرارتی شده و بسته به تعداد مسیری که طی می کند، از سر عقب یا جلو خارج می شود.

صفحه لوله :

در هر مبدل پوسته لوله به استثنای مبدل پوسته لوله u شکل، دو صفحه لوله، در دو انتهای مبدل قرار میگیرد. این صفحه یک ورق فلزی می باشد که به تعداد لوله های داخل مبدل حرارتی، روی آن سوراخ ایجاد شده است. لوله ها معمولا به طریق مکانیکی یا متالوژیکی به صفحه لوله متصل می شوند. این صفحات به عنوان فلنج نیز عمل می کنند و بین پوسته و سرهای جلو و عقب قرار می گیرند.

نازل ها:

سيال داخل لوله ها و پوسته، از طریق نازل ها به سمت داخل مبدل حرارتی هدایت می شوند.

بافل ها:

صفحات نگهدارنده ای می باشند که در سمت پوسته قرار دارند و از ارتعاش و جابه جایی لوله ها جلوگیری می کنند.

شکل مبدل حرارتی پوسته لوله

مزایای مبدل پوسته لوله:

1-قابلیت کاربرد در رنج وسیعی از دماها و فشارها را دارد.

2- نگهداری آسان، شامل باز کردن، معاینه کردن، تعمیر کردن، تمیز کردن و توسعه دادن .

3-در انتخاب نوع ماده ی مورد استفاده برای ساخت مبدل حرارتی، با توجه به مسئله ی خوردگی و سایر ملاحظات، انعطاف قابل ملاحظه ای وجود داشته و حتی می توان پوسته و لوله را از دو جنس متفاوت ساخت.

4-سطح تماس زیاد در حجم کم.

شرح پروژه:

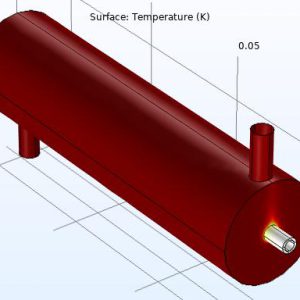

در این محصول آموزشی، علاوه بر آموزش ویدیویی شبیه سازی انتقال حرارت در در مبدل حرارتی پوسته و لوله در نرم افزار انسیس سی اف ایکس(Ansys CFX)، فایل های پروژه(شامل مش و فایل های شبیه سازی در انسیس سی اف ایکس) و تصاویر مرحله به مرحله از اجرای پروژه را نیز دریافت خواهید کرد.

مدت فیلم آموزشی 24 دقیقه

**توجه**

**تمامی فیلم های آموزشی با کیفیت بالا و بدون رکورد صدا توسط پژوهشگران مجموعه انسیس سی اف دی ضبط و تهیه شده اند**

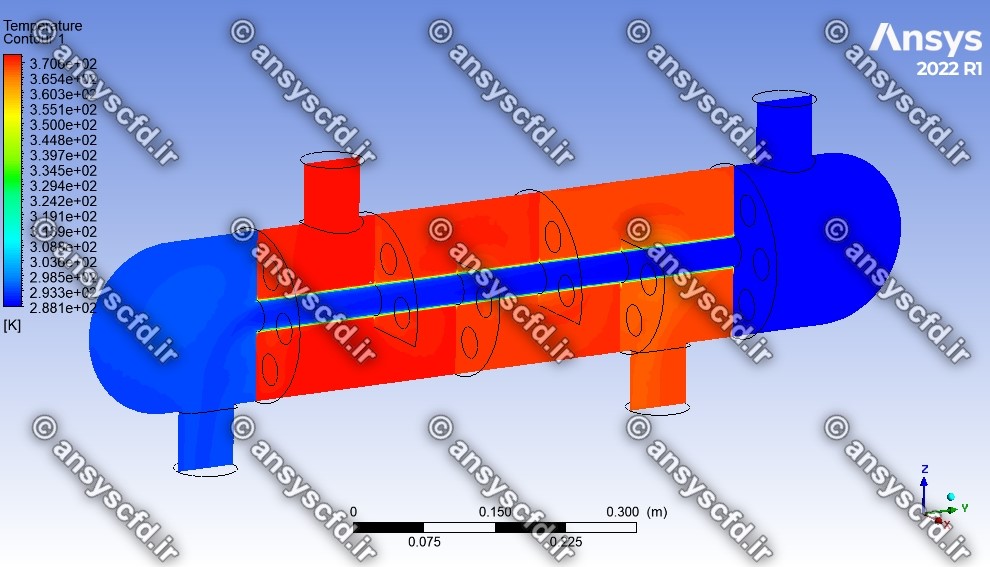

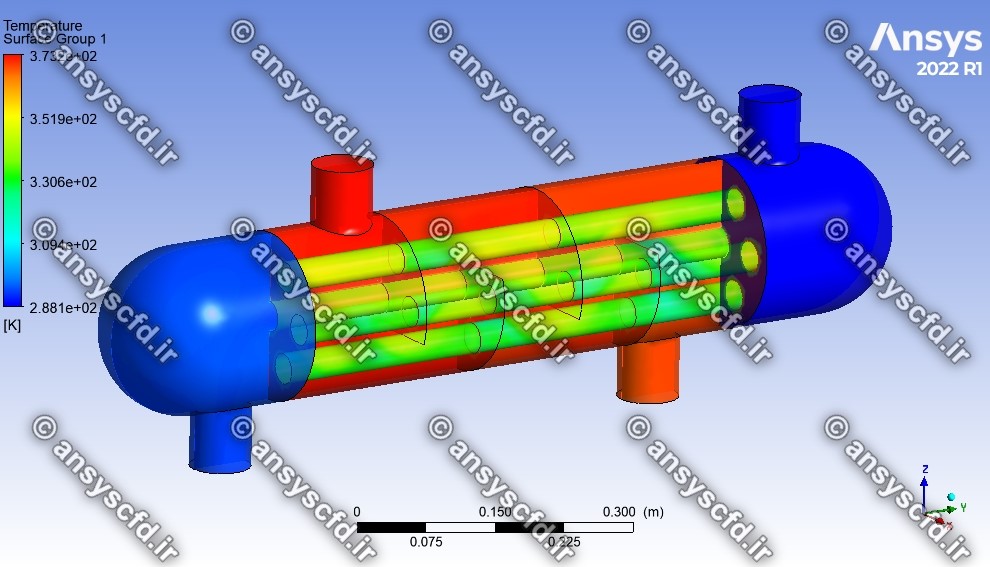

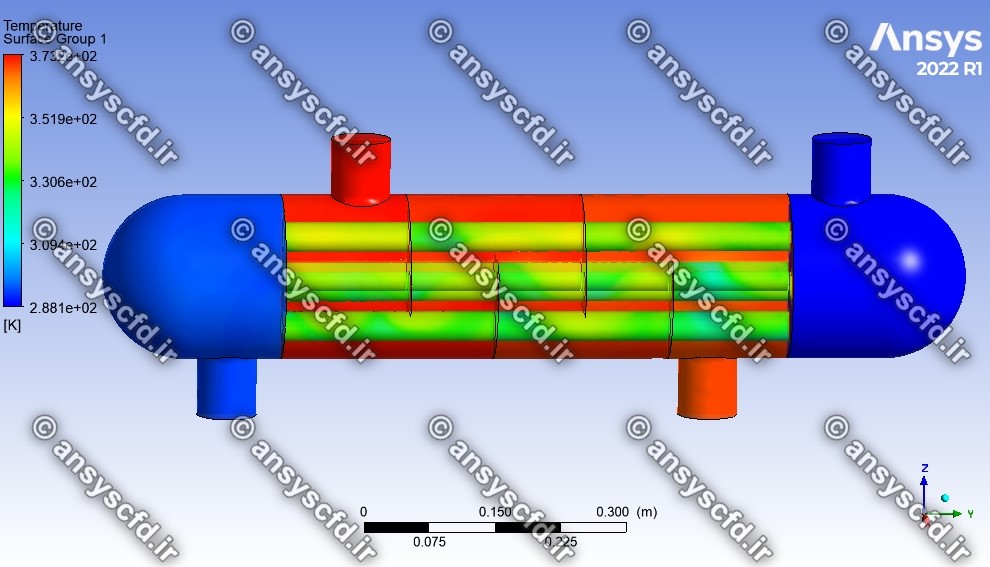

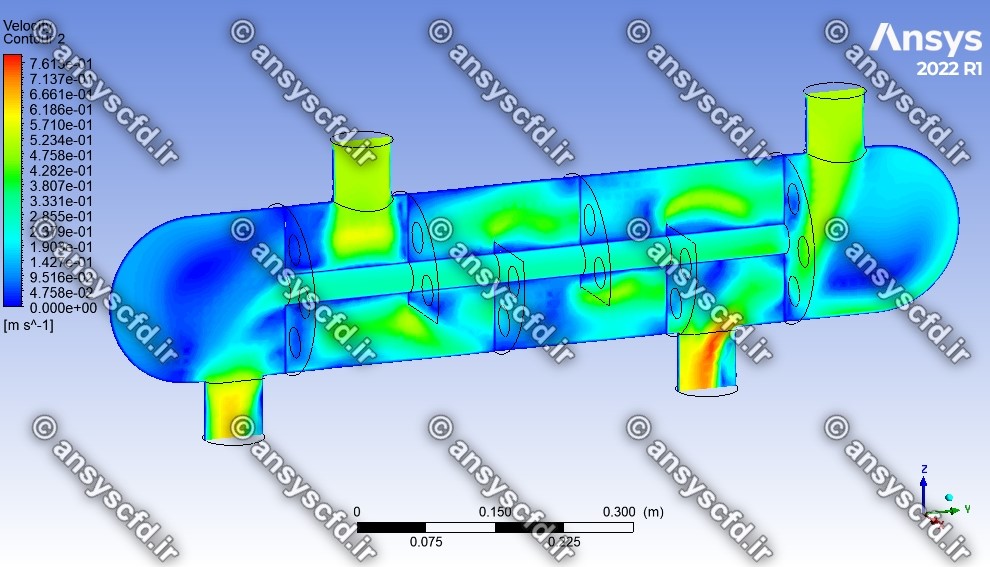

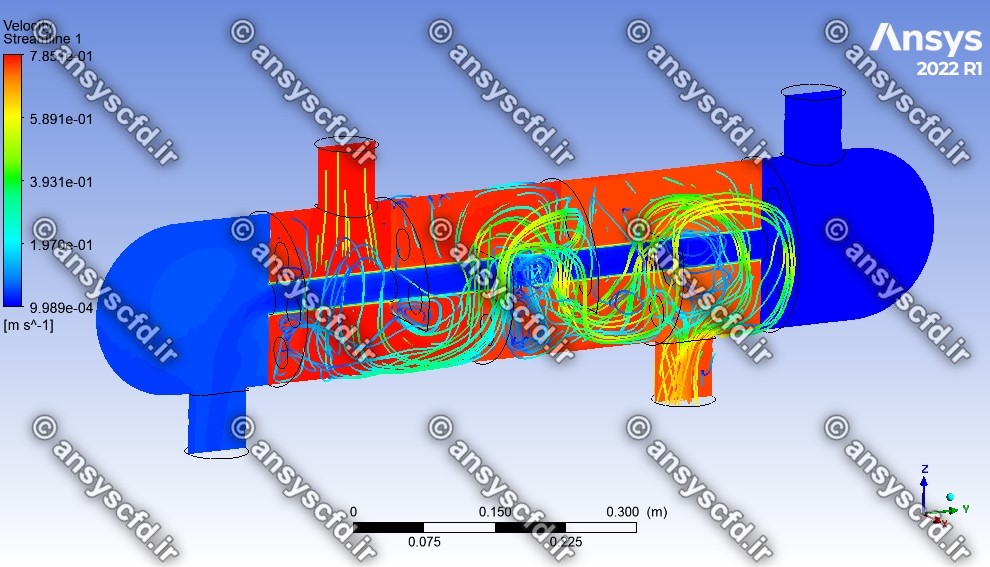

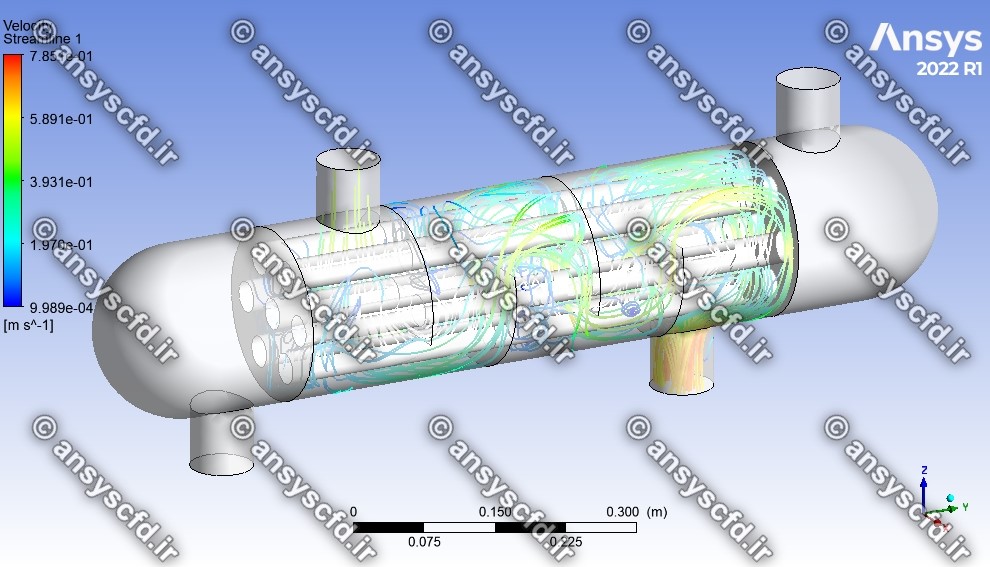

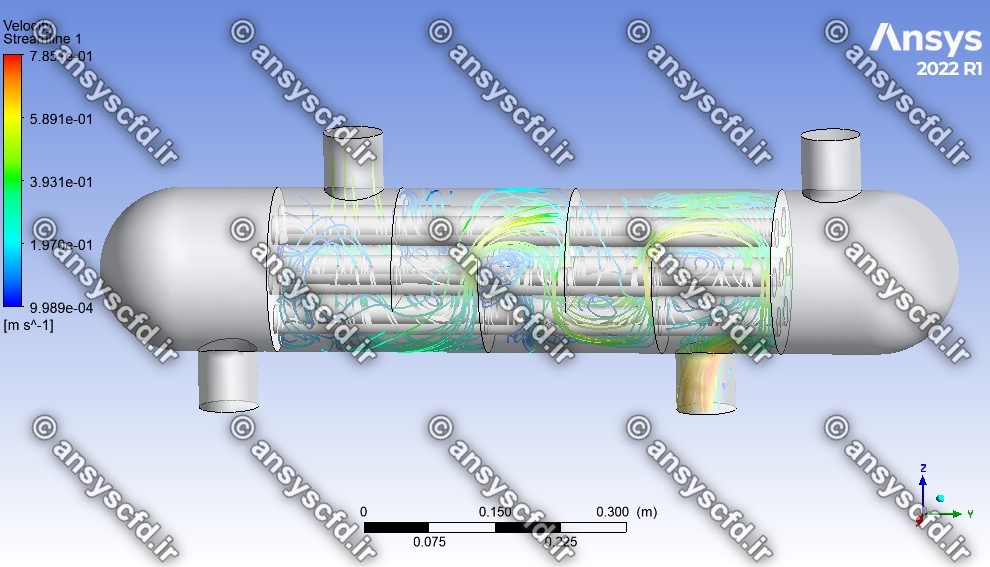

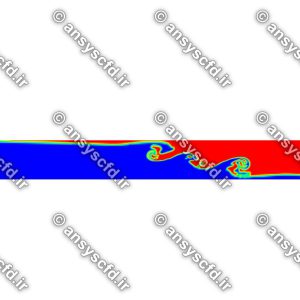

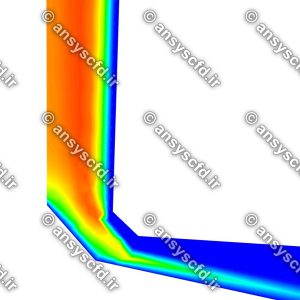

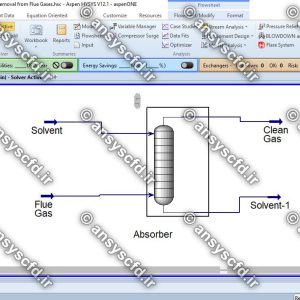

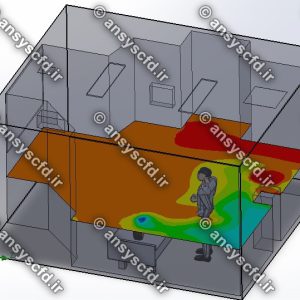

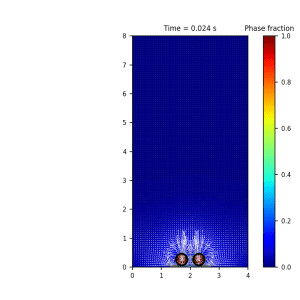

نمونه نتایج شبیه سازی: