توضیحات

آموزش ویدیویی پروژه شبیه سازی انتقال حرارت جریان عبوری آب از دسته لوله(tube bank) یک مبدل حرارتی در نرم افزار انسیس فلوئنت(ANSYS Fluent)+فایل های پروژه

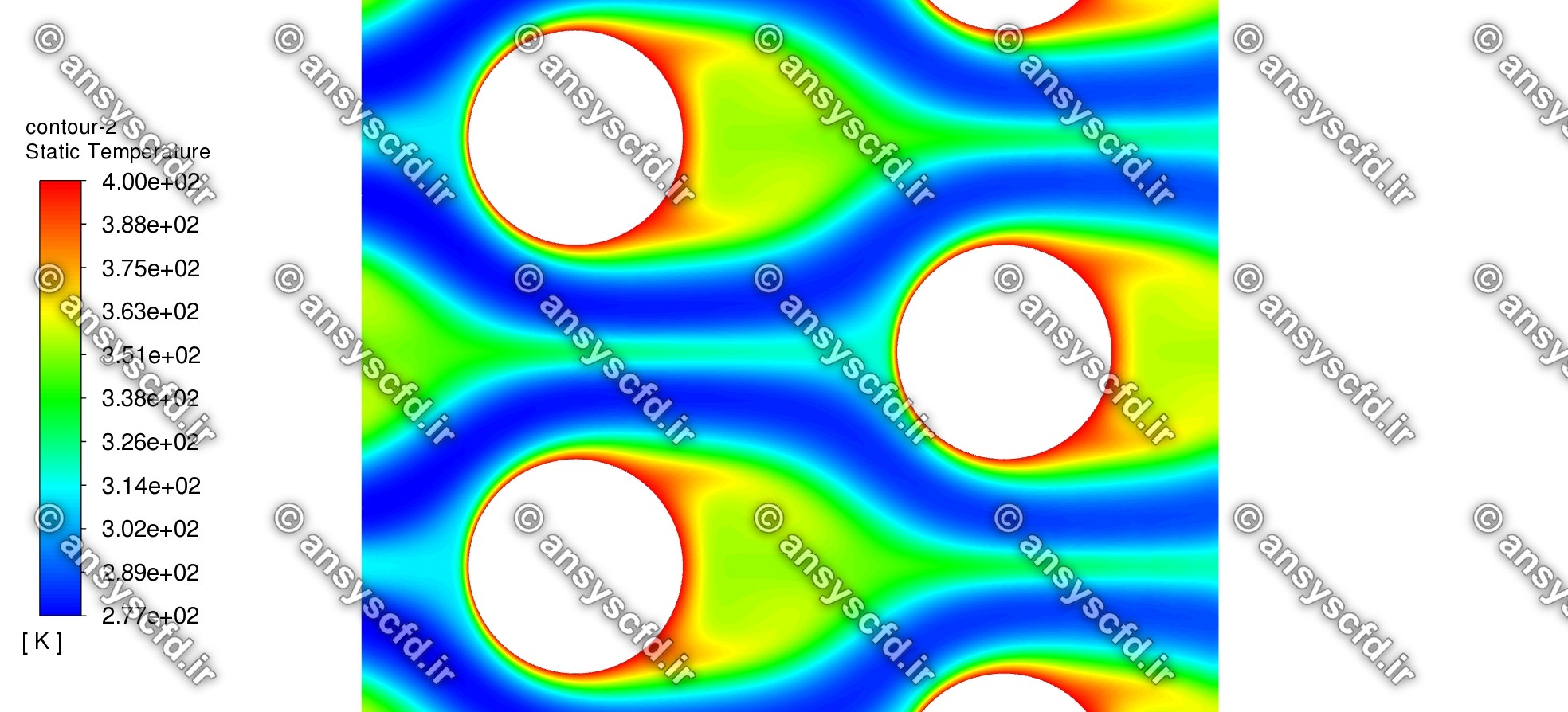

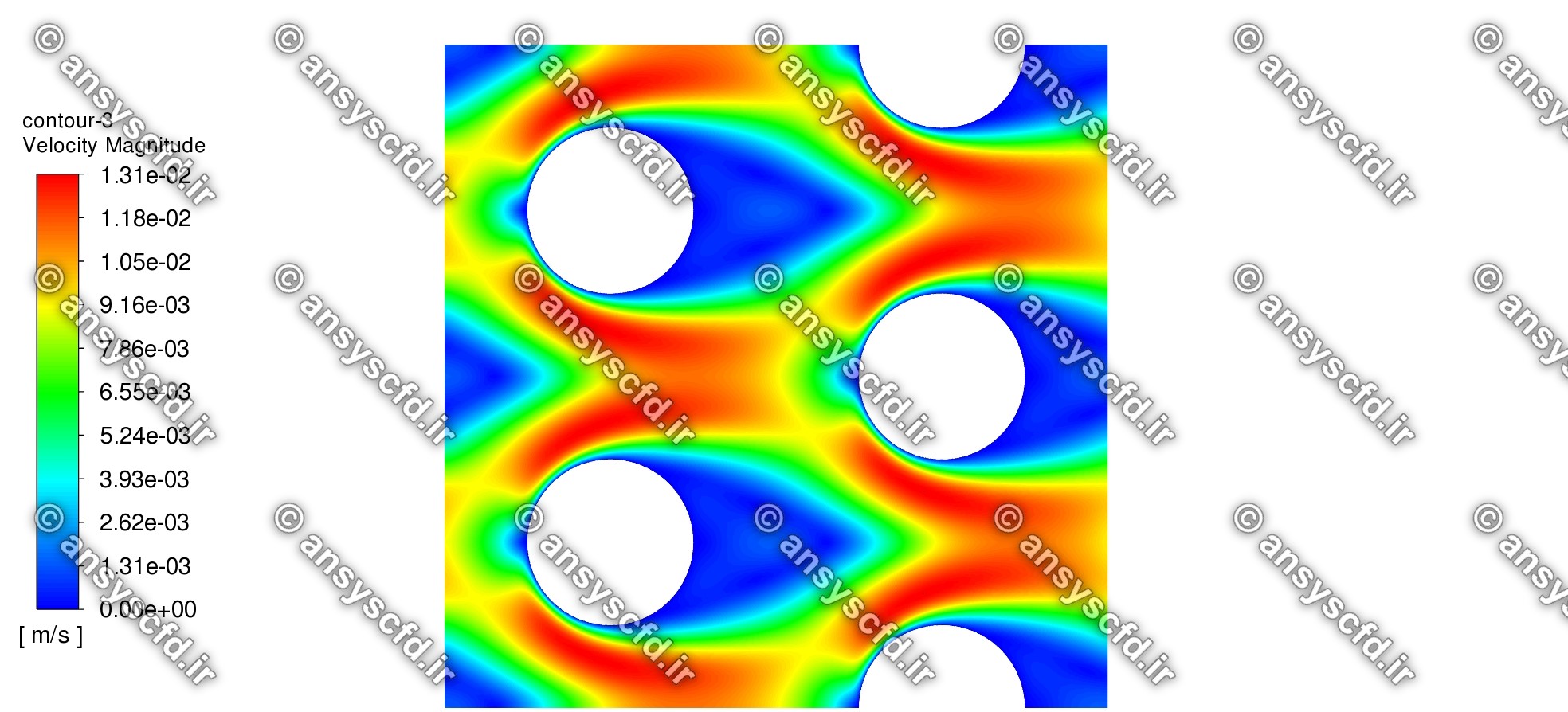

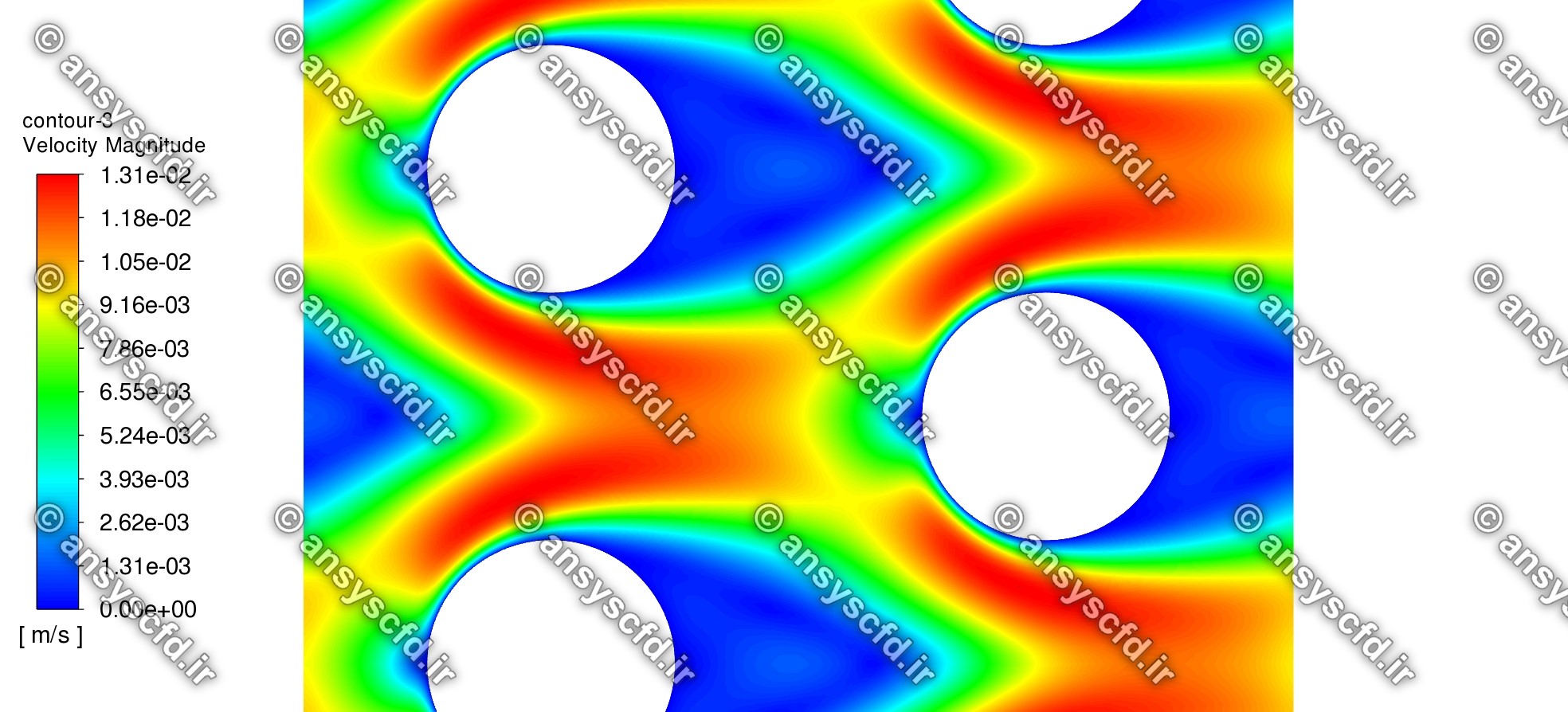

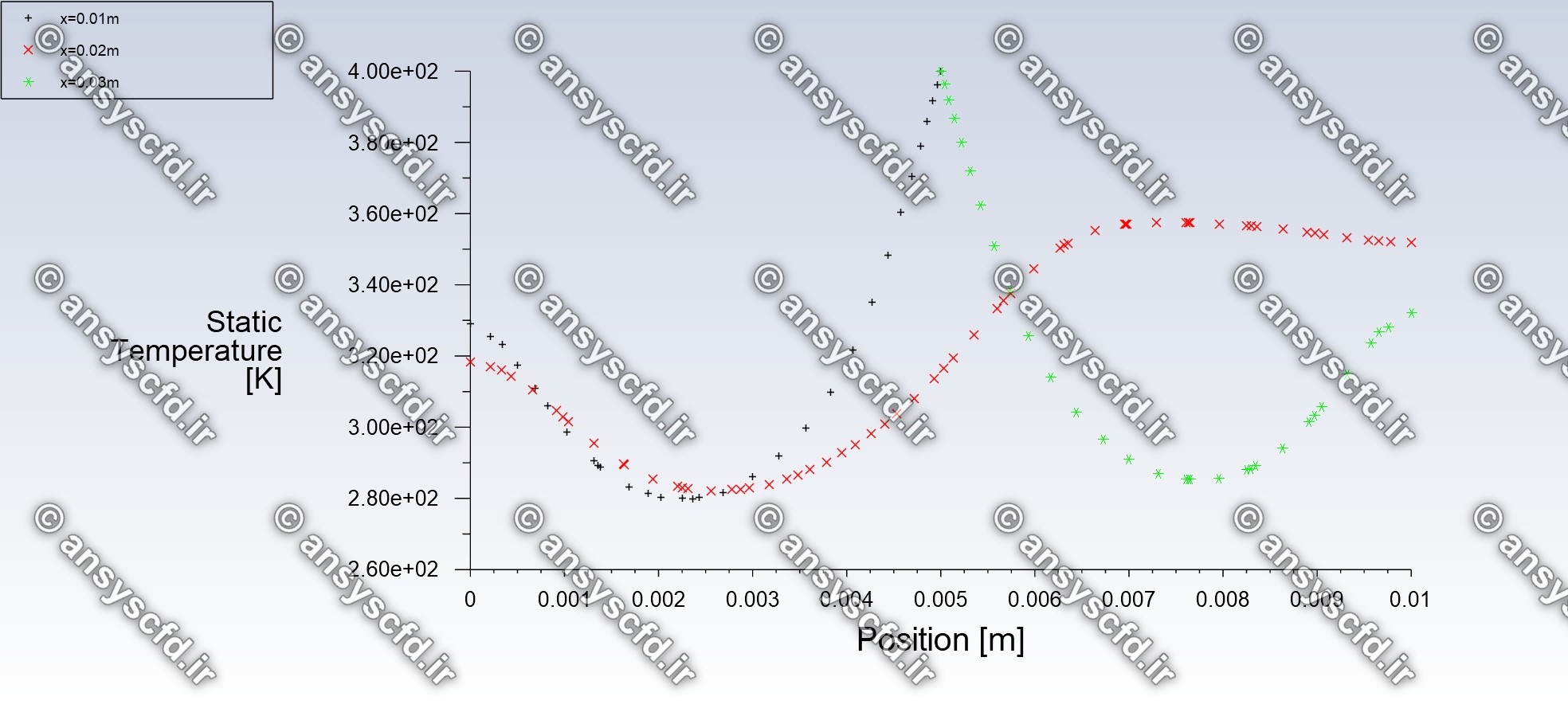

Simulation of Heat Transfer on Tube Bank in Heat Exchanger in ANSYS FLUENT

شرح پروژه:

در این محصول آموزشی، علاوه بر آموزش ویدیویی پروژه شبیه سازی انتقال حرارت جریان عبوری آب از دسته لوله ها(tube bank) یک مبدل حرارتی در نرم افزار انسیس فلوئنت(ANSYS Fluent) فایل های کامل پروژه(هندسه مش و فایل های شبیه سازی در انسیس فلوئنت) و تصاویر نتایج اجرای پروژه را نیز دریافت خواهید کرد. این پروژه در نرم افزار انسیس فلوئنت نسخه ANSYS 2022r1 انجام شده است.

مدت فیلم آموزشی 20 دقیقه

**توجه**

**تمامی فیلم های آموزشی با کیفیت بالا و بدون رکورد صدا توسط پژوهشگران مجموعه انسیس سی اف دی ضبط و تهیه شده اند**

افزایش انتقال حرارت در مبدل های حرارتی موضوعی است که در سال های اخیر مورد توجه محققان بسیاری قرار گرفته است. محققان به منظور افزایش انتقال حرارت از روش های مختلف فعال و غیر فعال استفاده می کنند. در روش های فعال از انرژی خارجی به منظور افزایش انتقال حرارت در مبدل حرارتی استفاده می شود. همچنین روش های غیر فعال به روش هایی گفته می شود که با ایجاد تغییراتی در ساختار مبدل حرارتی و یا تغییر سیال جاری در مبدل به بهبود انتقال حرارت کمک می شود.

مبدل های حرارتی :

مبدل های حرارتی را می توان بر اساس ساختار آرایش جریان و فیزیک ساختمان آنها و نوع جریان تقسیم کرد.

مبدل حرارتی لوله ای:

این مبدل در اشکال و فرم های مختلفی وجود دارد ولی معمولا از لوله هایی دارای سطح مقطع دایروی تشکیل شده اند. این مبدل های حرارتی برای شرایطی از قبیل فشار یا دمای بالا بسیار مناسب هستند. البته برای مقاصدی همچون افزایش سطح انتقال حرارت این مبدل ها از لوله های دایروی به لوله هایی با سطح مقطع تخت، بیضی و پیچشی تبدیل می شوند.

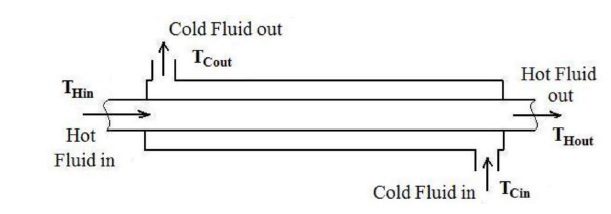

مبدل حرارتی دو لوله:

دو لوله هم مرکز که معمولا دایروی هستند این مبدل را تشکیل می دهند. یکی از جریانها( سرد یا گرم) در لوله داخلی و دیگری در فضای بین دو لوله جریان می یابد. جریان غیر همسو در این نوع مبدل بهترین نتیجه را در میزان انتقال حرارت میدهد که در ادامه به آن نیز می پردازیم همچنین این مبدل ها برای شرایطی که در آن در ورودی یا خروجی رسوب زیادی تشکیل می شود نیز توصیه می شوند.

شکل مبدل حرارتی دو لوله.

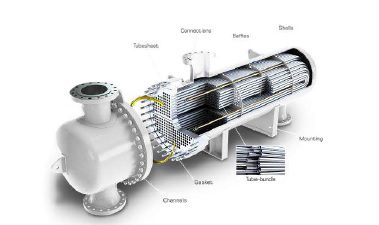

مبدل حرارتی پوسته و لوله:

در مواردی که نیاز به سطح تبادل گرمای زیادی داریم و در صنعت از مبدل پوسته و لوله استفاده می شود. ساختار آن از دسته لوله هایی در داخل پوسته تشکیل شده است. در خنک های روغن، پیش گرم ها و چگالنده ها از این مبدل استفاده زیادی می شود.

شکل مبدل حرارتی پوسته و لوله.

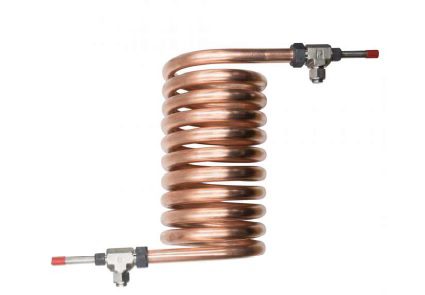

مبدل حرارتی لوله مارپیچ:

به علت بالاتر بودن نرخ انتقال حرارت در لوله های مارپیچ استفاده از این مبدل ها مخصوصا در مواردی که مشکل اشغال فضا وجود دارد بیشتر شود.

شکل مبدل حرارتی لوله مارپیچ.

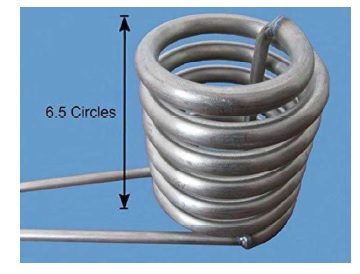

مبدل حرارتی دو لوله ای هلیکال:

در این ساختار از مبدل های حرارتی یک مبدل دو لوله ای بصورت هلیکال در آمده است. در این مبدل نیز همانند مبدل قبلی افزایش انتقال حرارت و اشغال فضای کم جزو مزیت های آن است. در این مبدل افزایش انتقال حرارت ناشی از اختلاط بیشتر سیال به واسطه وجود شتاب گریز از مرکز ناشی از انحنای لوله بوده که باعث ایجاد جریان های ثانویه می شود.

شکل مبدل حرارتی در لوله ای هلیکال.

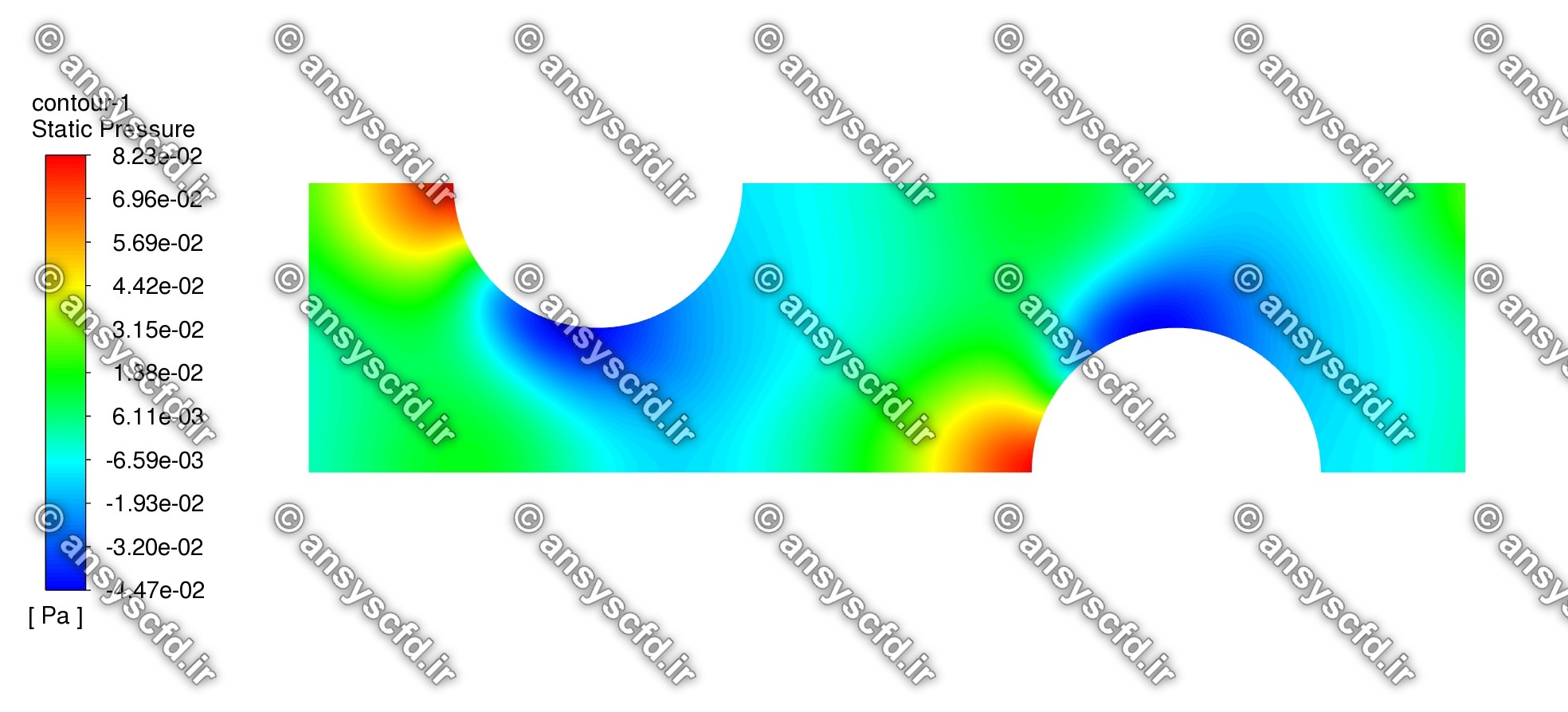

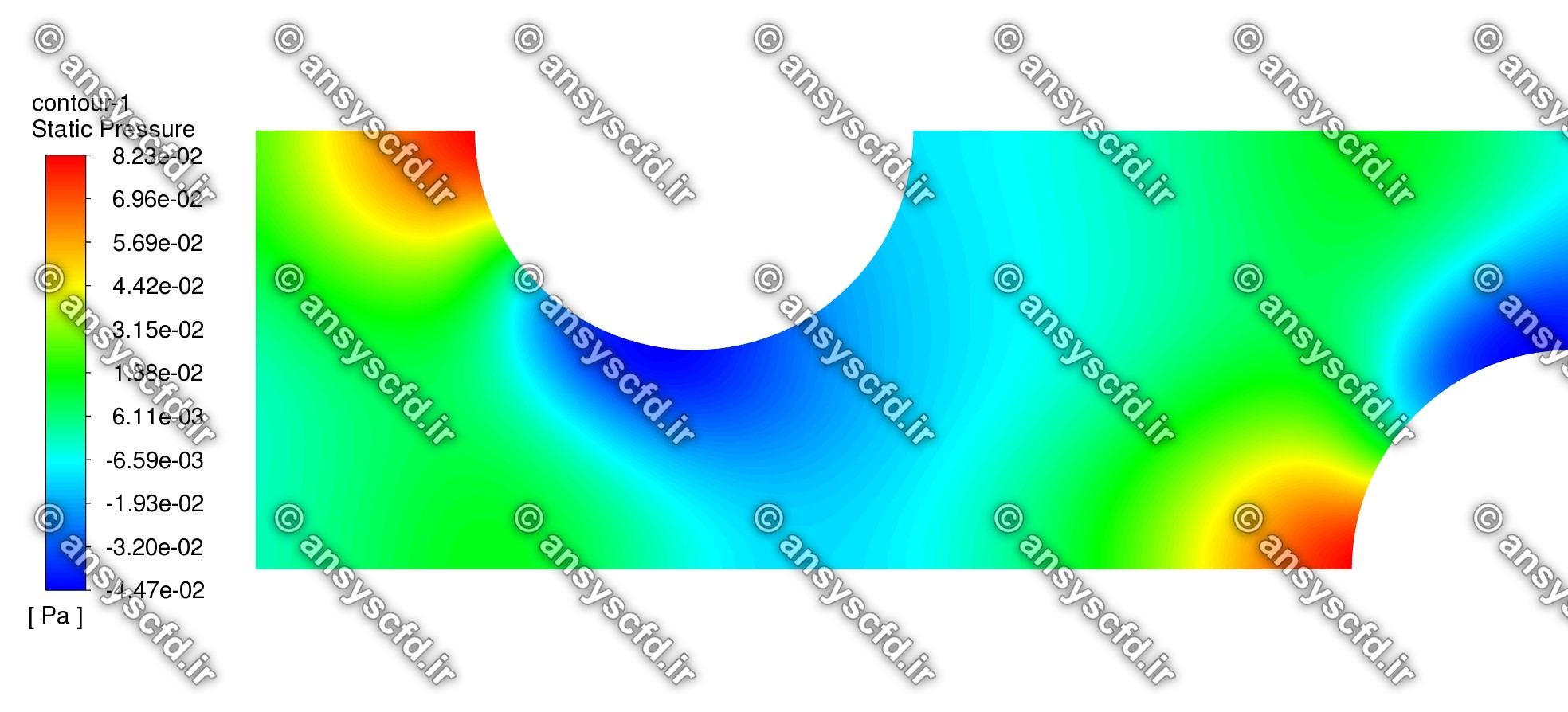

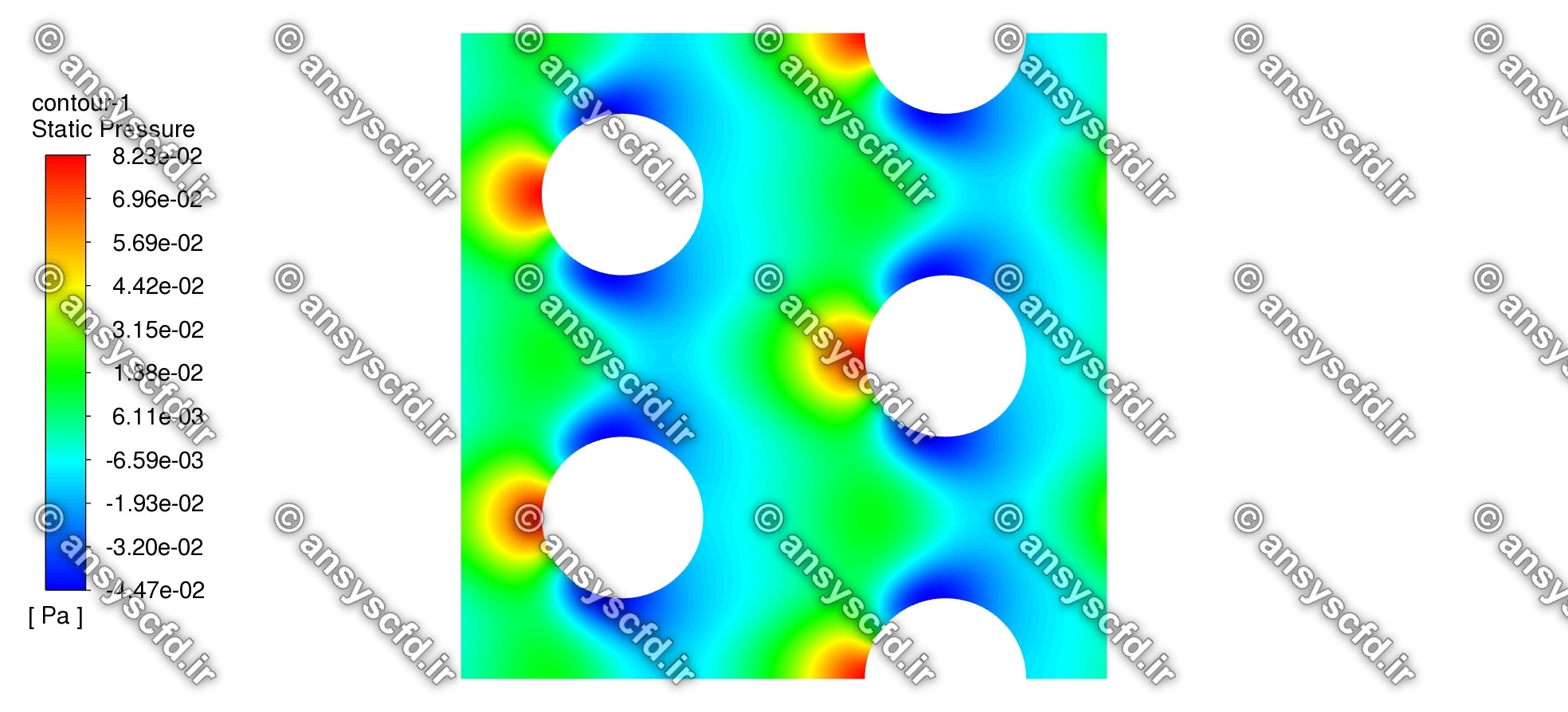

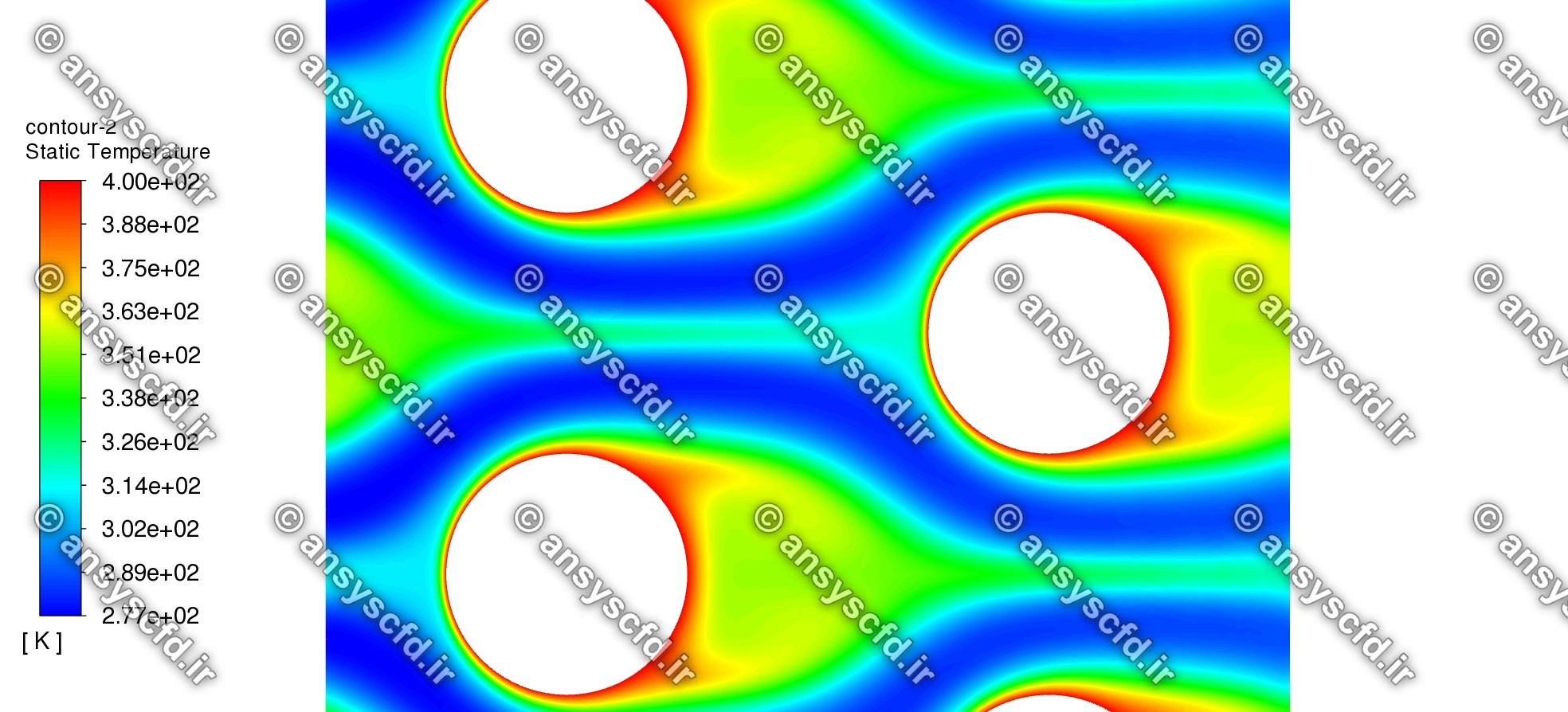

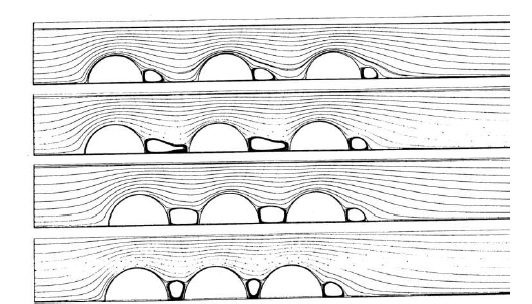

مبدل حرارتی با دسته لوله ها:

در یک دسته لوله، جریان حول یک لوله توسط لوله های اطرافش تحت تأثیر قرار می گیرد. در اثر برخورد جریان عبوری با لوله های مجاور، گرادیان فشار به شدت متغیر است. در نتیجه توزیع سرعت در لابه مرزی و مدل جریان در پشت استوانه تغییر می کند. مدل جريان حول یک لوله در یک استوانه با آرایش و پارامترهای مهندسی دسته لوله محاسبه می شود، دسته لوله های با آرایش مربعی و مثلثي لوله ها بسیار متداول هستند که توسط دو گام عرضی مشخص می شوند. در هر دو آرایش جریان حول یک استوانه در ردیف اول مشابه جریان حول یک لوله تنها می باشد اما مدل جریان در ردیفهای بعدی تغییر می کند. در آرایش مثلثی، جریان مشابه جریان در یک کانال منحنی با کاهش و افزایش تناوبی سطح مقطع می باشد. در نتیجه توزیع سرعت روی لوله های ردیف های مختلف یک مشخصه مشابه دارند. جریان در دسته لوله با آرایش مربعی در بعضی موارد مشابه جریان در یک کانال مستقیم می باشد. بطور کلی توزیع سرعت در کمترین سطح مقطع در یک ردیف داخلی بستگی به نسبت گام دارد. جریان در حالت اول تقریبا مشابه جریان در یک کانال بوده و در حالت بعدی مشابه جريان حول یک استوانه تنها می باشد. در حالت بنابراین ردیف های داخلی در ناحیه چرخشی ردیف های قبلی قرار می گیرد و مدل جریان در آنها چرخشی با توزیع غیر یواخت سرعت می باشد. در اعداد رینولدز پایین جریان در دسته لوله آرام با گردابه های بزرگ در ناحیه چرخش بوده و تاثیرش روی لایه مرزی قسمت جلوی لوله بعدی بخاطر بیروهای لزج و گرادیان فشار منفی قابل صرفنظر است. و مدل جریان تا رينولدز۱۰۰۰ را می توان تقریبا آرام در نظر گرفت.

شکل مبدل حرارتی با دسته لوله ها.

دسته لوله ها و کاربرد آن در صنعت(Tube Bank)

وقتی جریان سیال از روی دسته لوله ها عبور می کند انرژی سیال با لوله ها و درنتیجه سیال داخل لوله ها مبادله می شود. جهت انتقال حرارت می تواند از سیال سمت پوسته به سیال داخل لوله ها بوده و در برخی اوقات ممکن است برعکس باشد. عموما در مبدل های حرارتی گرمایی فشرده از لوله هایی با سطح مقطع دایروی استفاده می شود. علت این موضوع دسترسی آسان به این شکل متداول از لوله ها و همچنین نسبت انتقال گرما به افت فشار مناسبی است که در هنگام استفاده از آنها وجود دارد. همچنین از نظر هندسی تمرکز تنش محلی روی آن وجود ندارد و این بدان معنا است که ضخامت دیوار و متناسب با آن مقاومت حرارتی دیواره می تواند در کمترین حالت خود باشد. اما مطالعات اخیر دیگر سطح مقاطع را به خصوص برای کاهش اثر رسوب پیشنهاد می کنند. دسته لوله ها در صنعت کاربرد فراوانی دارند. به عنوان مثال میتوان دسته لوله ها را در مبدل های حرارتی، بویلرهای مولدهای بخار، سیستم های لوله کشی زیر آب و صنایع دریایی مشاهده نمود. هر یک از این نمونه ها شامل سیالی است که از روی مجموعه ای از لوله ها که با آرایش خاصی کنار هم قرار دارند عبور می کند. همچنین می توان از دسته لوله ها برای بازیافت انرژی گاز خروجی از دودکش ها استفاده کرد، بسیاری از صنایع از گازهای داغ به عنوان سیالی که پتانسیل بازیابی حرارتی را دارد استفاده می کنند. در صورتی که این گازها به خوبی فیلتر شوند و مشكل رسوب گذاری آنها حل گردد، به نحو بهتری می توان از آنها در مبدل های حرارتی استفاده کرد. یک روش ساده برای افزایش بازدهی انرژی در فرآیندهای مختلف بازیابی گرما از جریان گاز دودکش ها و اگزوزها است که برای پیش گرم کردن جریان گاز سرد ورودی یا دیگر چاههای حرارتی می توان از آن استفاده کرد. این فرآیند باعث ذخیره ۲۵-۲۰ درصدی انرژی در صنایع مختلف می شود. با نصب فیلتر و حذف ذرات از این گازها مثلا در هنگام استفاده در بویلرها از ایجاد ضخامت ۲ میلی متری رسوب روی قسمت گاز داغ و کاهش ۵ درصد ضریب انتقال حرارت می توان جلوگیری کرد.

شرح پروژه:

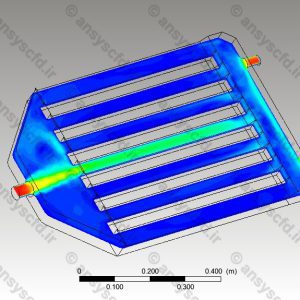

در این پروژه شبیه سازی انتقال حرارت بر روی دسته لوله ها (tube bank) در نرم افزار انسیس فلوئنتANSYS FLUENT انجام شده است.

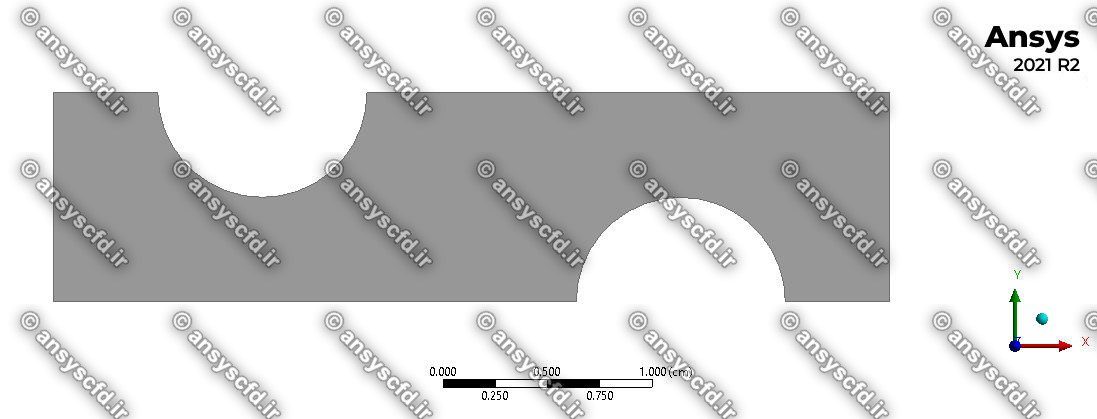

هندسه مسئله:

هندسه مسئله در نرم افزار انسیس دیزاین مدلر(ANSYS Design Modeler) رسم شده است.

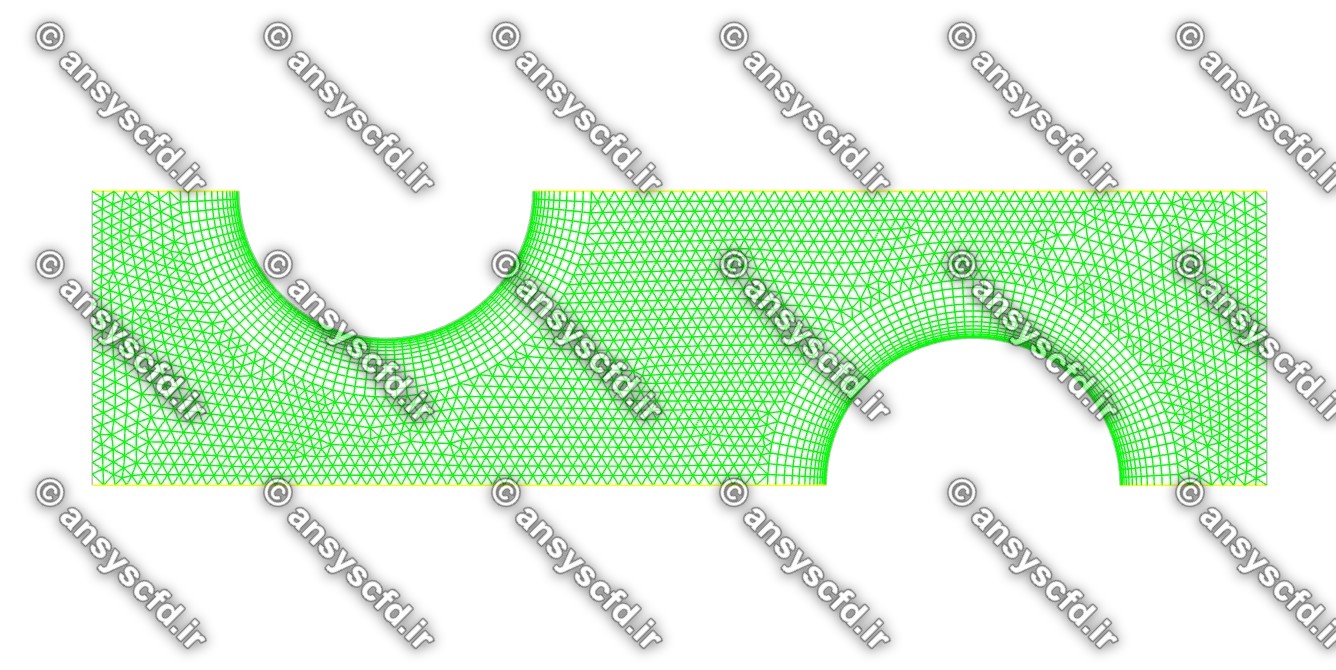

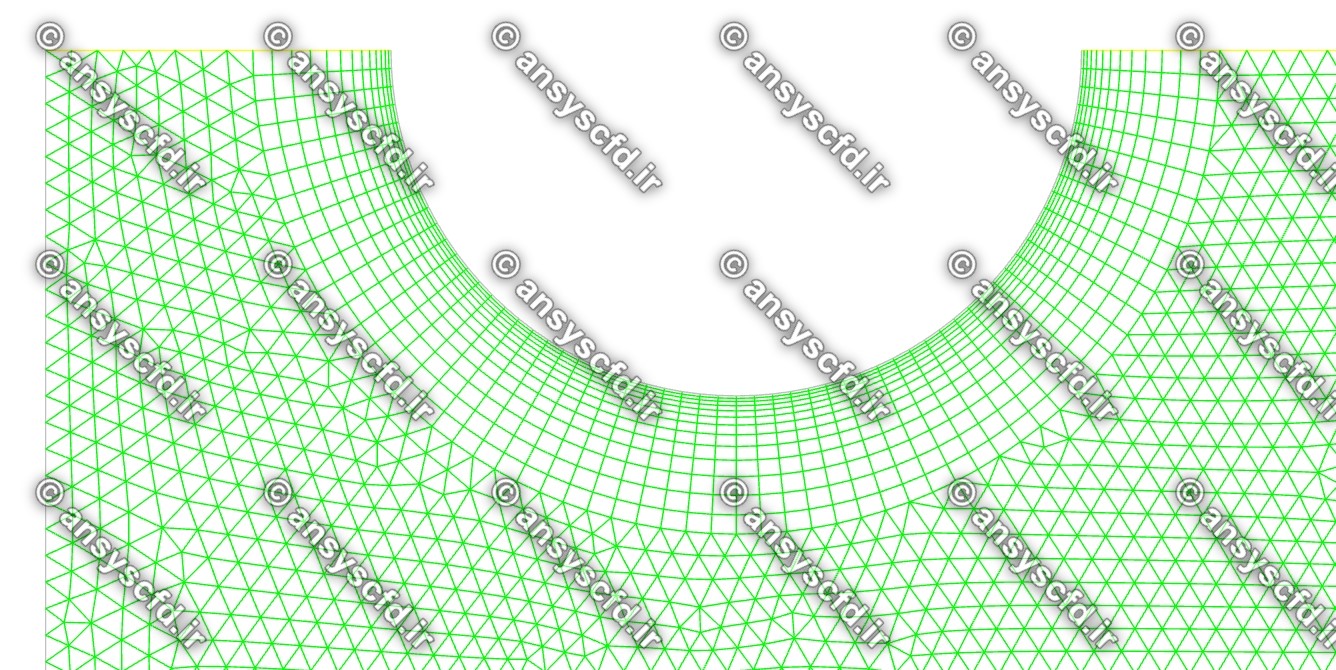

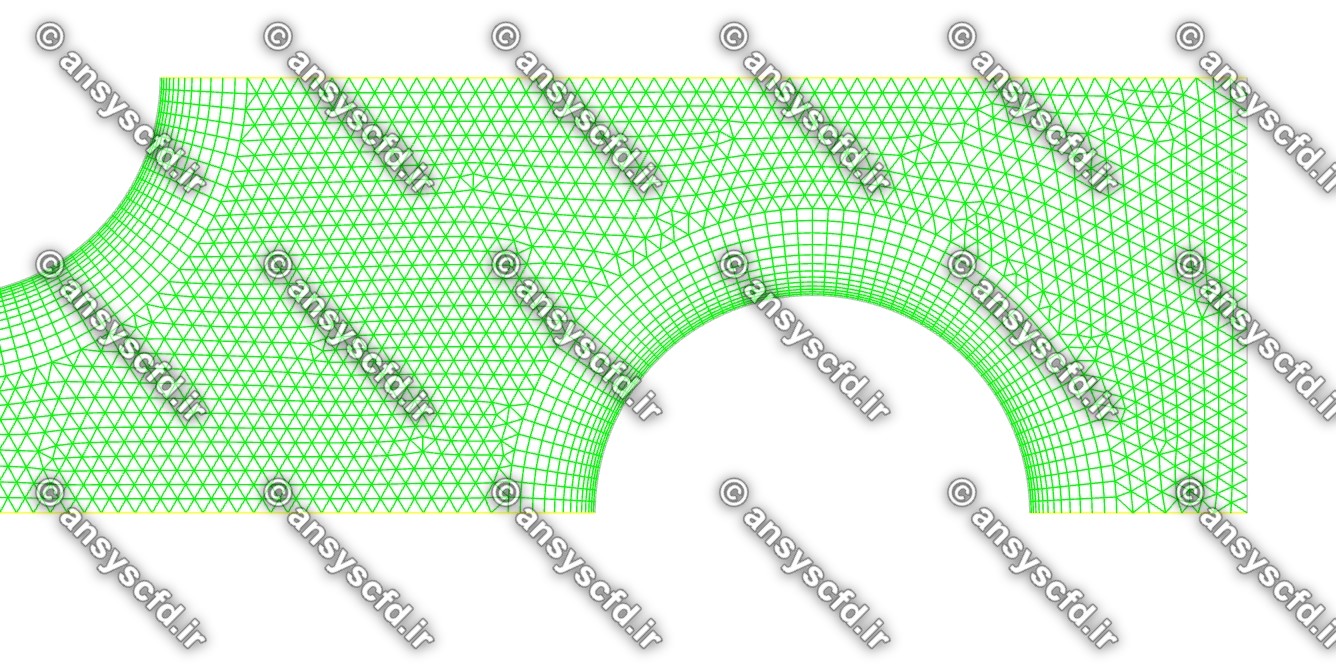

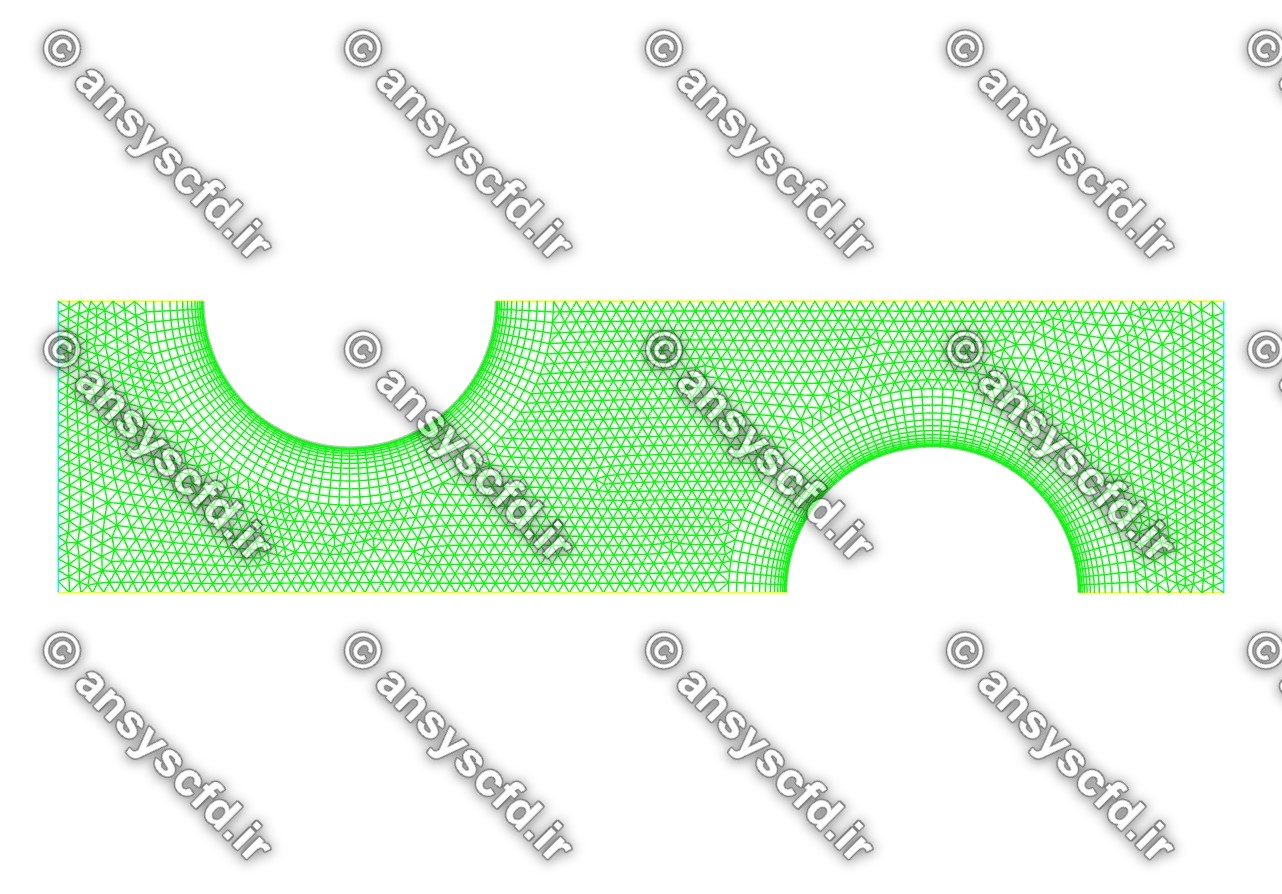

مش بندی و شبکه:

مش بندی و شبکه در نرم افزار انسیس مشینگ(ANSYS Meshing) تولید شده است.

شبیه سازی و حل:

امروزه با افزایش توان محاسباتی پردازشگرها، زبانهای برنامه نویسی مختلف نقش مهمی در حل عددی، شبیهسازی و آنالیز سیستم های جریان سیال، انتقال حرارت و واکنش های شیمیایی که با روش های تحلیلی و تجربی قابل حل نیستند، ایفا می کنند. نرم افزار انسیس فلوئنت(ANSYS FLUENT) یکی از قدرتمندترین ابزارهایی است که با استفاده از روش های دینامیک سیالات محاسباتی مبتنی بر روش حجم محدود برای تحلیل طیف وسیعی از مسائل مهندسی به کار می رود.

در این تحقیق نیز از نسخه انسیس فلوئنت 2022r1 استفاده شده است. در روند حل عددی یک فرآیند فیزیکی، موارد زیر به ترتیب باید اجرا شوند:

١- تولید هندسه مساله

۲- شبکه بندی منطقه محاسباتی

۳- بررسی شبکه ایجاد شده

۴- انتخاب شیوه محاسباتی

۵- انتخاب معادلات اساسی حاکم بر فیزیک مسئله همچون آرام یا آشفته، انتقال حرارت و غیره

۶- تعیین خواص ترموفیزیکی مواد

۷- تعیین شرایط مرزی

۸- انتخاب روش حل، کنترل حل عددی، مقدار دهی اولیه و شروع محاسبات به وسیله تکرار حل

۹- بررسی نتایج حل و پس پردازش داده ها.

حل عددی معادلات حاکم بر اساس روش حجم محدود و توسط حل کننده بر پایه فشار صورت گرفته و جهت گسسته سازی عبارت فشار و سایر عبارت های معادلات به ترتیب روش تقریب مرتبه دوم و بالادست مرتبه دوم همچنین برای حل توأم میدان فشار و سرعت، از الگوریتم حل کوپل( Coupled ) استفاده شده است.

سیال:

سیال مورد استفاده آب می باشد.

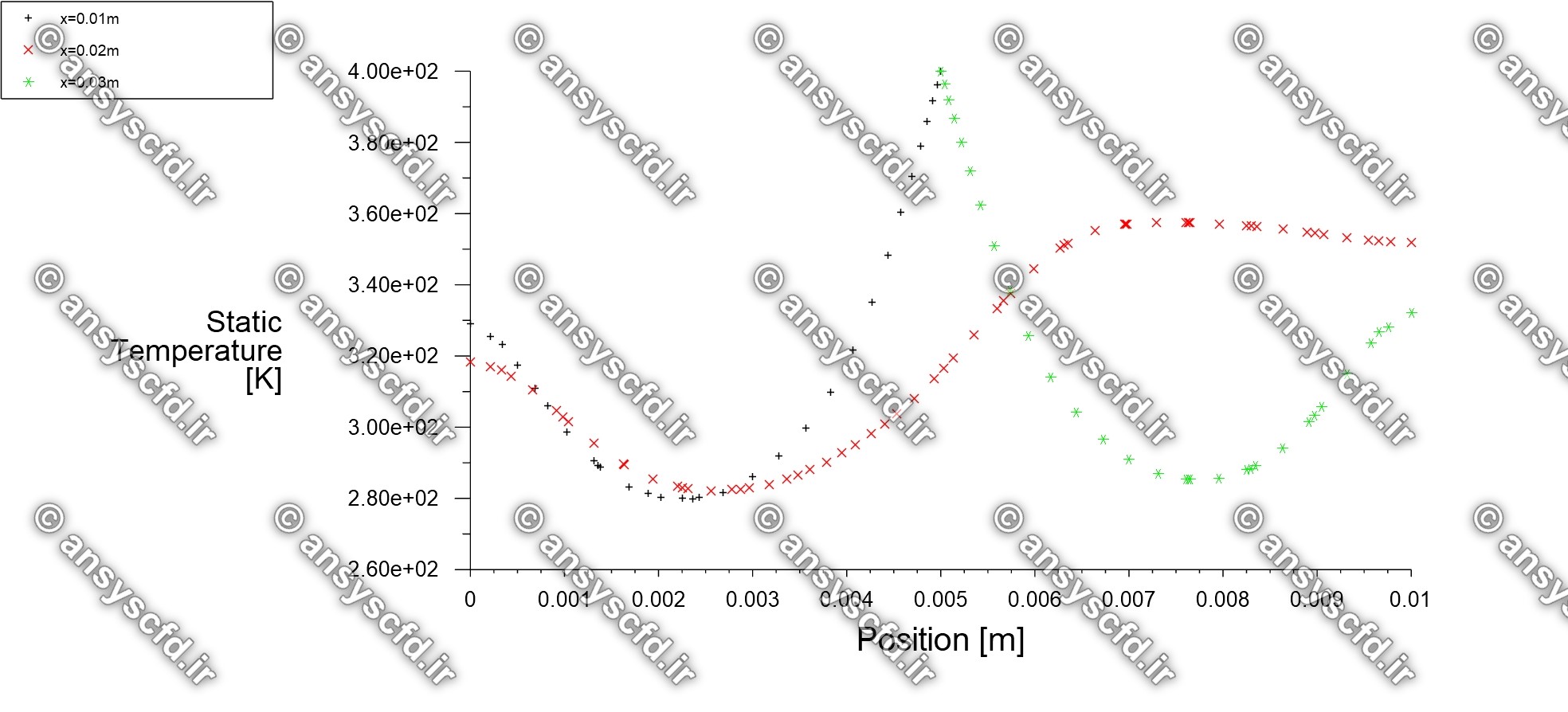

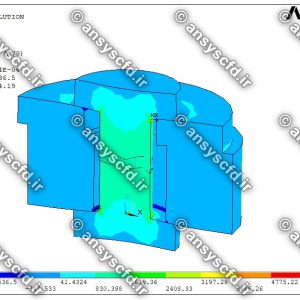

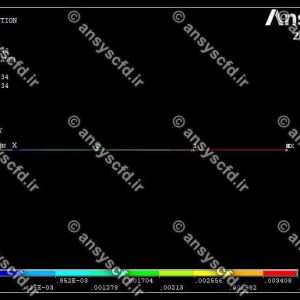

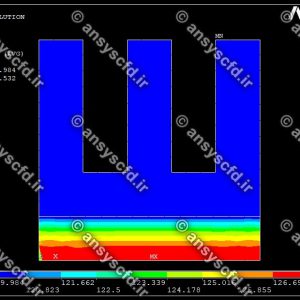

نمونه نتایج شبیه سازی: