توضیحات

پروژه شبیه سازی مبدل حرارتی جریان متقاطع(cross flow) در نرم افزار انسیس فلوئنت ANSYS FLUENT

از دهه های گذشته تلاش های زیادی با هدف توسعة تکنیک های افزایش انتقال حرارت در مبدل های حرارتی صورت گرفته است. هزینههای انرژی محرک اصلی برای محققان بوده که در این زمینه کار کنند، زیرا بهبود عملکرد حرارتی مبدل ها موجب صرفه جویی در انرژی می شود. روش های مختلفی به منظور بهبود راندمان انتقال حرارت در مبدل های حرارتی وجود دارد که به دو دسته عمده روش های فعال و غیرفعال تقسیم می شوند؛ روش های فعال شامل: ایجاد ارتعاش، میدان الکتریکی، نیروهای آکوستیک و روش های غیر فعال شامل: بهبود هندسه، مواد افزودنی به سیال پایه و….

مبدل حرارتی:

مبدل حرارتی وسیله ای است که انرژی حرارتی را از سیالی به یک یا چند سال دیگر که دارای درجه حرارتهای متفاوتی هستند، منتقل می کند. این تعریف به طور ضمنی بیان می کند که در یک مبدل حرارتی حداقل دو سیال وجود دارند که حرارت بین آن دو جابجا می شود. هرچند که این تعریف از جامعیت کافی برخوردار است. لذا موارد خاصی از مبدل های حرارتی وجود دارند که در این تعریف نمی گنجند. از جمله این موارد دستگاه های تبادل حرارتی هستند که در سفینه های فضایی و یا هر وسیله ای که در خلاء کار میکند مورد استفاده قرار می گیرند. مبدل های حرارتی در تمام زمینه های صنعتی، تجاری و زندگی روزمره که به نحوی با تبادل انرژی سرو کار دارند مورد استفاده قرار می گیرند. هر موجود زنده به طریقی به مبدل حرارتی مجهز است. مبدل های حرارتی در اندازههای بسیار کوچک و بسیار بزرگ ساخته شده اند. کوچک ترین آنها (کمتر از 1 وات) برای مصارف الکترونیکی فوق هادی ها، هدایت موشک هایی که به وسیله منبع حرارتی کنترل می شوند و بزرگ ترین آنها (ظرفیت حرارتی بزرگتر از ۱۰۰۰ مگاوات در نیروگاه های بزرگ به عنوان دیگ بخار، کندانسور یا برج خنک کن به کار می روند. کاربرد مبدل حرارتی بسیار وسیع بوده و در صنایع مختلفی از قبیل نیروگاه های تولید برق، پالایشگاه ها، صنایع ذوب فلز و شیشه سازی، صنایع غذایی و داروسازی، کاغذسازی، صنایع پتروشیمی، سردخانه ها و سیستم های گرمایش و سرمایش ساختمان ها، صنایع میعان گازها (مانند هوا) وسائط نقلیه زمینی، دریایی و فضایی و صنایع الکترونیک مورد استفاده قرار می گیرند. به طور کلی هرجا که مسأله تبدیل و تبادل انرژی مطرح باشد مبدل های حرارتی به نحوی کاربرد دارند.

مبدل های حرارتی به صور مختلفی نظیر دیگ بخار، مولد بخار، کندانسور، اوپراتور، تبخیر کننده، برج خنک کن، پیش گرم کن هوا، بازیاب، خنک کن میانی در کمپرسورهای چند مرحله ای، فن کویل، هواساز، خنک کن روغن، خنک کن و گرم کن مشتقات نفتی، رادیاتور وسائط نقليه، گرمکن آب تغذیه و سوپر هیتر در نیروگاه های بخار، کوره و غیره در صنایع گفته شده به کار می روند.

دسته بندی مبدل های حرارتی:

دسته بندی مبدل های حرارتی می تواند براساس پیوستگی یا تناوب جریان، پدیده انتقال، نوع جریان و ساختمان مبدل انجام پذیرد.

بر مبنای پیوستگی یا تناوب جریان:

جریان سیال داخل مجاری مبدل های حرارتی پیوسته یا متناوب است. در مبدل های حرارتی با جریان پیوسته، مجاری سیال گرم و سرد از هم تفکیک شده اند به طوری که سیال گرم در مجاری مخصوص خود و سیال سرد نیز در مجاری مربوط به خود جریان دارند. در مجرای جریان توسط یک جداره لوله یا یک ورق از هم جدا شده اند. از طرفی دیگر در مبدل های حرارتی با جریان متناوب یا بازیاب ها از یک مجموعه مجاری جریان برای هر دو سیال استفاده می شود. مجموعه مجاری جریان، هسته مبدل را تشکیل می دهند که دو سیال به تناوب از آن عبور می کنند. تمام یا بخشی از هسته مبدل مدتی در معرض جریان سیال گرم قرار دارد که در این مدت انرژی را از سیال گرفته در خود ذخیره می نماید. سپس مدتی در مسیر جریان سیال سرد قرار گرفته و انرژی ذخیره شده را به آن پس می دهد. این دوره تناوب مرتبا تکرار میشود. به عنوان مثال در کوره هایی که در صنایع شیشه سازی یا شیمیایی به کار می روند از پیش هوا با جریان متناوب استفاده می گردد.

بر مبنای پدیده انتقال:

تبادل انرژی بین دو سیال به صورت تماس مستقیم یا غیرمستقیم صورت می گیرد در نوع مستقيم، حرارت بین دو سیال که با هم تماس مستقیم دارند مبادله می شود. معمولا یکی از این دو سیال گاز و دیگری مایع است که با فشار بخار خیلی پایین و پس از تبادل حرارت به سادگی قابل تفکیک هستند. در نوع غیرمستقیم، حرارت ابتدا به یک سطح جامد نفوذ ناپذیر منتقل می شود و سپس از آن به سیال سرد انتقال می یابد.

بر مبنای نوع جریان:

جریان همسو (هم جهت):

در این نوع مبدل ها سیال سرد و گرم هر دو در یک جهت حرکت می کنند و در حین عبور از مبدل تبادل حرارتی انجام می دهند. در این نوع مبدل ها جریان سرد و گرم موازی یکدیگر و جهت جریان سیال گرم و سرد آنها موافق یکدیگر می باشند. یعنی دو جریان سیال، از یک انتها به مبدل وارد می شوند و هر دو در یک جهت جریان می یابند و از انتهای دیگر خارج می شوند. نکته ای که باید به آن توجه داشت این است که دمای سیال سرد خروجی از مبدل هیچ گاه به دمای سیال گرم خروجی نمی رسد. نزدیک شدن مقدار عددی دو دمای مذکور مستلزم به کار گیری سطح انتقال حرارت موثر بسیار بزرگی می باشد.

جریان ناهمسو (خلاف جهت):

در این نوع مبدل سیال سرد در یک جهت و سیال گرم در جهت عکس آن وارد مبدل می شود و بدین ترتیب تبادل حرارتی صورت می پذیرد. این مبدلها در شرایط یکسان از سطح انتقال حرارت کمتری نسبت به مبدل های همسو برخوردار هستند در نتیجه برای یک مبدل با جریان ناهمسو میزان انتقال حرارت بیشتر خواهد بود. باید توجه داشت در این نوع مبدل ها امکان افزایش دمای سیال سرد خروجی نسبت به سیال گرم خروجی وجود دارد.

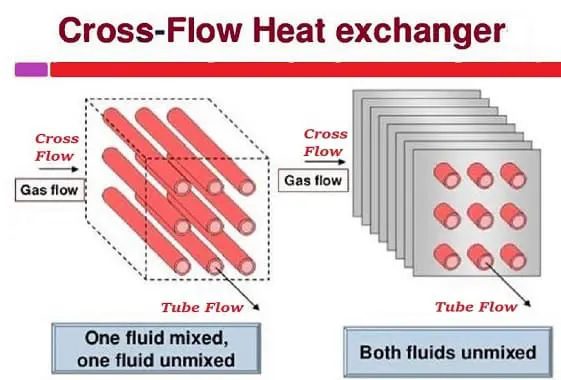

جریان متقاطع:

چنانچه یک سیال در لوله و سیال دیگر به صورت عمود بر لوله ها جریان داشته باشد، نوع جریان متقاطع خواهد بود. مبدل های حرارتی با جریان متقاطع در گرمایش و سرمایش هوا یا گازها کاربرد وسیعی دارند. به عنوان متداول ترین نمونه می توان از رادیاتور اتومبیل نام برد.

بر مبنای ساختمان مبدل:

در بسیاری مواقع مبدل های حرارتی بر مبنای ساختمان تقسیم بندی می شوند. مبدل های ساختمان به شش دسته تقسیم بندی می شوند که عبارت اند از:

1-مبدل های حرارتی لوله ای

۲) مبدل های حرارتی صفحه ای

3) مبدل های حرارتی پره ای

۴) بازیاب حرارتی

۵) مبدل های حرارتی فشرده

۶) مبدل های حرارتی پوسته و کویل.

مبدل های حرارتی لوله ای:

این مبدل ها از لوله هایی با مقطع دایره ای ساخته شده اند. در این مبدل ها اساس انتقال حرارت از نوع غیرمستقیم می باشد و مکانیزم انتقال حرارت جابه جایی می باشد. یک سیال در داخل لوله ها و سیال دیگر در خارج از لوله جریان دارد. قطر، تعداد، طول، گام و آرایش لوله ها می تواند تغییر کند. بنابراین انعطاف پذیری قابل ملاحظه ای در طراحی آنها وجود دارد. این مبدل ها به دو دسته عمده تقسیم بندی می شوند:

الف) دو لوله ای

ب) پوسته و لوله.

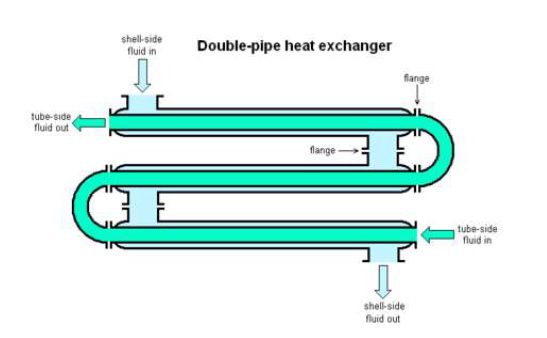

مبدل های حرارتی دولوله ای:

مبدل های دو لوله ای معمولی شامل یک لوله است که با اتصالات مناسب به صورت هم مرکز در داخل لولهای دیگر با قطر بزرگ تر قرار می گیرد تا جریان را از مقطعی به مقطع دیگر هدایت کند. مبدل های حرارتی دو لوله ای می توانند با آرایش گوناگون سری و موازی مرتب شوند تا افت فشار و متوسط اختلاف دمای مورد نظر را برآورده سازند. استفاده عمده مبدل های دو لوله ای، برای گرمایش و سرمایش محسوس سیال های فرآیندی است که در آنها سطوح انتقال گرمای کوچکی مورد نیاز می باشد. این شکل بندی، همچنین در حالتی که یک یا هر دو سیال سرد و گرم، در فشار زیاد باشند، مناسب است. عیب اصلی این مبدل ها آن ست که میزان انتقال گرما در واحد سطح گرمایی آنها کم بوده. به عبارت دیگر برای ظرفیت گرمایی مشخص، بزرگ و گران قیمت هستند. اگر ضریب انتقال گرما برای سیال عبوری در فضای بین لوله داخلی و خارجی کوچک باشد، لوله ( یا لوله های ) داخلی دارای پرههای طولی می توانند استفاده شوند.

شکل مبدل حرارتی دو لوله ای.

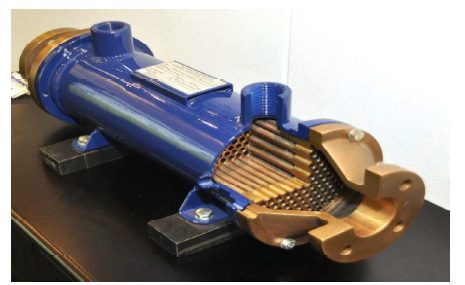

مبدل های حرارتی پوسته و لوله:

نوعی از مبدل های حرارتی که در صنایع فرآیندهای شیمیایی بسیار مورد استفاده قرار می گیرد از نوع پوسته لوله می باشد. مبدل های پوسته و لوله، از لوله هایی با مقطع دایره ای که در پوسته های استوانه ای بزرگ نصب شده اند، ساخته می شوند به طوری که محور لوله ها موازی با محور پوسته است. یک سیال در لوله ها جریان می یابد در حالی که سیال دیگر درون پوسته و از روی لوله ها عبور می کند. جهت اطمینان از این که سیال درون پوسته از روی لوله ها می گذرد و در نتیجه انتقال حرارت بیشتری صورت می گیرد، موانعی در داخل پوسته قرار داده می شود. این مبدل ها به صورت وسیعی به عنوان خنک کن های روغن، چگالنده ها و پیش گرمکن ها در نیروگاهها، و به عنوان مولدهای بخار در نیروگاه های هسته ای و در کاربردهای صنایع فرآیندی و شیمیایی استفاده می شوند.

شکل مبدل حرارتی پوسته و لوله.

مبدل های حرارتی صفحه ای:

مبدل های حرارتی صفحه ای، از صفحات نازک که کانال های جریان را تشکیل می دهد، ساخته می شوند. جریان های سیال، توسط صفحات مسطح که یا به صورت صاف و یا موج دار هستند، از هم جدا می شوند. این مبدل ها برای انتقال گرما بین گاز، مایع یا جریان های دو فاز، استفاده می شوند. این مبدل ها می توانند به صورت زیر دسته بندی شوند: الف- صفحه ای واشردار، ب- صفحه ای حلزونی، ج- لاملا.

مبدل حرارتی صفحه ای واشردار:

مبدل های صفحه ای واشردار شامل تعدادی از صفحات نازک با سطح چین دار با موج دار است که سیالهای گرم و سرد را از یکدیگر جدا می کند. صفحات دارای قطعاتی در گوشه ها هستند که به نحوی آرایش داده شده اند که دو ماده ای که باید گرما بین آنها مبادله شود، یکی در میان فضای صفحات، جریان یابند. طراحی و واشربندی مناسب، امکان آن را ایجاد می کند که مجموعه ای از صفحات، توسط پیچها که از صفحات ابتدا و انتها نیز می گذرند، در کنار یکدیگر نگه داشته شوند. واشرها از نشتی به بیرون جلوگیری می کنند و سيالها را در صفحات، به شکل مورد نظر، هدایت می نمایند. شکل جریان، عموما به نحوی انتخاب می شود که جریان سیال ها در خلاف جهت یکدیگر باشند. مبدل های صفحه ای معمولا به جریان سیال با فشار پایین تر از 25 بار و دمای کمتر از حدود ۲۵۰ درجه سلسیوس محدود می شوند. جریان قوی گردابه ای موجب بزرگ بودن ضرایب انتقال گرما و افت فشارها می گردد، هم چنین بزرگ بودن تنش برشی موضعی، باعث کاهش تشکیل رسوب می شود. این مبدل ها، سطح انتقال حرارتی نسبت فشرده و با وزن کم ایجاد می کنند.

دما و فشار آنها به دلیل جزئیات ساخت و واشربندی، محدود هستند. این مبدلها به آسانی تمیز و استریلیزه می شوند زیرا می توانند کاملا از یکدیگر باز و جدا گردند و بنابراین استفاده گسترده ای در صنایع غذایی دارند.

شکل مبدل حرارتی صفحه ای واشردار.

مبدل حرارتی صفحه ای حلزونی:

مبدل های صفحه ای حلزونی، با پیچاندن دو صفحه بلند موازی به شکل یک حلزونی با استفاده از یک میله اصلی ( مندرل) و جوش دادن لبه های صفحات مجاور به صورتی که یک کانال را تشکیل دهند، شکل داده می شوند. فاصله بین صفحات فلزی در هر دو کانال حلزونی، با استفاده از پین های فاصله انداز که به ورق فلزی جوش می شوند، حفظ می شود. طول پین های فاصله انداز می تواند بین ۵ تا ۲۰ میلی متر تغییر کند. به همین دلیل است که با توجه به نرخ جریان، می توان فواصل مختلفی برای کانال انتخاب کرد. این بدان معناست که شرایط جریان ایده آل و بنابراین کوچک ترین سطوح گرمایش ممكن، به دست می آیند. در هر یک از دو مسير حلزونی، یک جریان ثانویه ایجاد می شود که انتقال گرما را افزایش، و تشکیل رسوب را کاهش می دهد. این مبدل ها کاملا فشرده هستند ولی به دلیل ساخت خاص خود، نسبتا گران قیمت می باشند. مبدل های حرارتی حلزونی به ویژه در کاربرد سیال لجن آلود، مایعات لزج و مایعاتی با ذرات جامد معلق شامل ذرات بزرگ و جریان دو فازی مایع جامد، استفاده می شوند.

شکل مبدل حرارتی صفحه ای حلزونی.

مبدل حرارتی لاملا:

مبدل های حرارتی لاملا( ریمن ) شامل مجموعه کانال های ساخته شده از صفحات فلزی نازک است که به طور موازی جوشکاری شده اند و یا به شکل لاملا ( لوله های تخت یا کانال های مستطیلی ) می باشند که به صورت طولی در یک پوسته قرار گرفته اند. این مبدل، شكل اصلاح شده ای از مبدل های حرارتی پوسته و لوله با صفحه لوله شناور است، لوله های تخت شده که به آنها لاملا نیز گفته می شود، از دو صفحه باریک که برش خورده و در عملیاتی پیوسته، به یکدیگر جوش نقطه ای یا درزی شده اند، ساخته شده است. شکل دهی خاص صفحات باریک، فضای داخل لاملاها را ایجاد می کند و برجستگی هایی به سمت خارج، بیرون می زند که به صورت فاصله دهنده، بین لاملاها، برای ایجاد مقاطع جریان در سمت پوسته به کار می رود. لاملاها در هر دو انتها با قرار دادن میله های فولادی در وسط آنها به یکدیگر جوش می شوند. سطوح مابين لاملاها برای تمیز کاری شیمیایی مناسب هستند بنابراین سیالهای رسوب دهنده باید در سمت پوسته جریان یابند. جریان سمت پوسته عموما یک گذر حول صفحات است و به صورت طولی در فضای بین کانالها جریان می یابد. هیچ گونه بافلی در سمت پوسته وجود ندارد و بنابر این مبدلهای لاملا می توانند برای آرایش جریان مخالف جهت واقعی در نظر گرفته شوند. به دلیل آشفتگی زیاد جریان، توزیع یکنواخت جریان و سطوح صاف، لاملاها به سادگی رسوب نمی گیرند.

شکل مبدل حرارتی لاملا.

مبدل های حرارتی با سطوح پره دار:

مبدل های حرارتی با سطوح پره دار، دارای پره ها و یا ضمائمی در سطح اصلی انتقال گرما به منظور افزایش این سطح می باشند. از آنجا که ضریب انتقال گرما در سمت گاز بسیار کوچک تر از سمت مایع است، سطوح انتقال گرمای پره دار، در سمت گاز برای افزایش سطح انتقال گرما استفاده می شوند. پره ها به صورت وسیع در مبدل های حرارتی گاز – گاز یا گاز مایع در جایی که ضریب انتقال گرما در یک یا هر دو سمت کوچک باشد و به مبدل های حرارتی فشرده نیاز باشد استفاده می گردند. دو نوع از رایج ترین مبدل های حرارتی دارای صفحات پره دار عبارتند از:

الف- مبدل های صفحه ای پره دار

ب- مبدل های لوله ای پره دار.

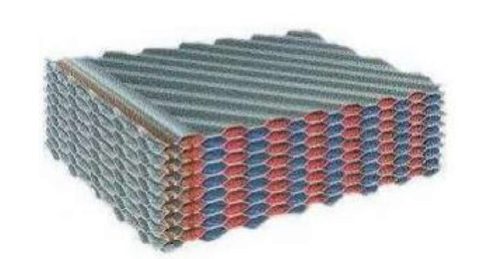

مبدل حرارتی صفحه ای پره دار:

این نوع مبدل های صفحه ای پره دار عمدتا برای کاربردهای گاز – گاز و مبدل های لوله ای پره دار برای کاربردهای مایع – گاز استفاده می شوند. در اکثر کاربردها ( ماشین های باری، اتومبیل ها و هواپیماها ) کاهش جرم و حجم مبدل از اهمیت ویژه ای برخوردار است. به دلیل دست یافتن به این کاهش حجم و وزن، مبدل های حرارتی فشرده همچنین به صورت وسیع در تبرید با دمای خیلی کم، بازیابی انرژی، صنایع فرآیندی، تبرید و سیستم های تهویه استفاده می گردند.

ورق های موج دار که بین صفحات تخت قرار داده شده اند، باعث ایجاد سطح انتقال گرمای بیشتری می شوند و هم تکیه گاهی برای صفحات تخت ایجاد می کنند. شکل های مختلف بسیاری از ورقهای موج دار در این مبدل ها استفاده می شوند ولی رایج ترین آنها عبارتند از: پره ساده، پره ساده سوراخ دار، پره دندانه ای با کنگره ای، پره جناغی یا موجی شکل. مبدل های صفحه ای پره دار برای استفاده در توربین های گاز، نیروگاه های مرسوم و هسته ای، مهندسی پیشرانه (هواپیماها ، ماشین های باری و خودروها)، تبرید، گرمایش، تهویه مطبوع، سیستم های بازیابی گرمای اضافه، صنایع شیمیایی و سرمایش وسایل الکترونیکی به وجود آمده اند.

شکل مبدل حرارتی صفحه ای پره دار

مبدل حرارتی لوله ای پره دار:

این مبدل ها شامل آرایه ای از لوله ها با پره هایی که در سمت بیرونی ثابت شده اند، می باشد. پره های سمت خارجی لوله ها ممکن است عمود بر محور لوله ها، اریب یا مارپیچ نسبت به محور، یا طولی (محوری) و در امتداد محور لوله باشند. پره های طولی معمولا در مبدل های دو لوله ای یا پوسته و لوله ای که دارای بافل نیستند استفاده میشوند. در مبدل های لوله ای پره دار عموما لوله هایی با مقاطع گرد، مستطیلی یا بیضوی استفاده می شوند. پره ها با لحیم کاری، جوش برنجی، جوشکاری، اکستروژن، جا زدن مکانیکی، پیچاندن کششی و غیره به لوله وصل می شوند. این مبدل ها به طور متداول در سیستم های گرمایش، تهویه، تبرید و تهویه مطبوع استفاده می شوند. سطوح داخلی در سمت لوله ها عموما در چگالنده ها و تبخیر کننده های سیستم های تبرید استفاده می گردند.

چگالنده های خنک شونده با هوا و دیگ های بخار بازیافت، از نوع مبدل های حرارتی لوله ای پره دار هستند که شامل یک دسته افقی از لوله ها است که هوا یا گاز از میان لوله ها و متقاطع با آنها در سمت خارجی دمیده می شود و چگالش یا جوشش، در سمت داخل لوله ها اتفاق می افتد.

شکل مبدل حرارتی لوله ای پره دار.

مبدل حرارتی پوسته و لوله:

نوع دیگر مبادله کن ها پوسته و لوله می باشند. در این نوع مبادله کن دسته لوله های با مقطع دایره ای درون یک پوسته استوانه ای بزرگ که محورشان با محور پوسته موازی است قرار می گیرند. از این مبادله کن ها به صورت وسیعی در چگالنده ها، خنک کن های روغن، پیش گرمکن ها در نیروگاه ها و در کاربردهای صنایع فرآیندی و شیمیایی استفاده می شوند. از ویژگی های این نوع مبادله کن ها می توان به امکان تمیز کردن سطوح داخلی و خارجی لوله ها پس از تشکیل رسوب و انعطاف پذیری نسبی بین لوله ها و پوسته در اثر تغییرات طولی ناشی از درجه حرارت اشاره کرد. از مشکلات بکارگیری این مبادله کن ها وجود نواحی مرگ است که نتیجه آن مشکلات خوردگی می باشد و همچنین این نوع مبادله کن ها راندمان کمتری نسبت به سایر تجهیزات مبادله کن گرمایی دارند. برای غلبه بر برخی از مشکلاتی که در استفاده از مبادله کن پوسته و لوله وجود دارد، یک طراحی جدید مورد نیاز است تا نواحی مرده را محدود کرده و هندسه مبادله کن را به چیزی راحت تر برای توصیف بدل کند. بنابراین مبادله کن حرارتی دو لوله ای هلیکال برای جریان سیال به سیال را می توان برای ارزیابی های بیشتر پیشنهاد داد.

شکل مبادله کن پوسته و لوله.

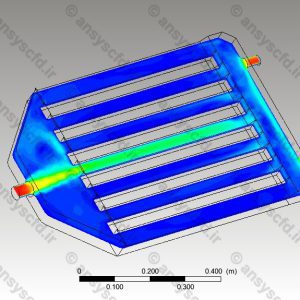

مبدل حرارتی با جریان متقاطع(cross flow heat exchanger):

در مبدل های حرارتی با جریان متقاطع بسته به طراحی جریان مخلوط شده یا مخلوط نشده نامیده می شود. آرایشی که در آن هر دو سیال سرد و گرم از طریق کانال های مجزا جریان می یابند، به طوری که هیچ یک از سال ها در کانال های مجاور عبور جریان مخلوط نشوند به هر جریان سیال مخلوط نشده گفته می شود. و آرایشی که در آن یک سیال در مجرا جریان داشته و اجازه حرکت در راستای عرضی را نداشته باشد و سیال دیگر از روی این مجرا عبور کرده و بتواند آزادانه در راستای جانبی حرکت کند و با خودش مخلوط شود، به چنین مبدل گرمایی جریان متقاطع مخلوط نشده -مخلوط شده می گویند.

دینامیک سیالات محاسباتی:

استفاده از دینامیک سیالات محاسباتی(CFD) برای پیش بینی جریان های داخلی و خارجی در دهه گذشته به شکل چشمگیری افزایش یافته است. CFD را میتوان بصورت استفاده از کامپیوتر برای دریافت اطلاعات درباره جریان سیال در موقعیت های مختلف تعریف کرد. CFD شامل فناوری های گوناگونی مانند ریاضی، کامپیوتر، مهندسی و فیزیک است که مجموع آنها برای تهیه ابزار شبیه سازی جریان های سیال بکار می روند. این چنین شبیه سازی هایی در شاخه های بسیاری از علوم و مهندسی بکار می روند ولی در صورتی مفید خواهند بود که نتایج آنها حاصل یک شبیه سازی قابل اعتماد سیال در حال حرکت باشد. کیفیت این شبیه سازی بستگی به مسئله ای که شبیه سازی می شود. نرم افزار مورد استفاده و مهارت کاربری که از این نرم افزار استفاده می کند، دارد.

در دهه ۱۹۸۰ حل مسائل جریان سیال با استفاده از ابزار CFD تنها در فعالیت های آکادمیک توسط محققین و دانشجویان دوره دکتری کاربر داشت. تا سال های اخیر نیز کاربر CFD تنها برای یک متخصص احتمالا آموزش دیده تا مرحله دکتری و در حال کار در یک دپارتمان تحقیق و توسعه محدود می شد. اما هم اکنون این فناوری هم در صنعت و هم در محیط های آکادمیک بیشتر در دسترس بوده و برای تهیه اطلاعات از بسیاری از جنبه های جریان سیال مورد استفاده قرار می گیرد. این کاربری گسترده و در حال رشد، سبب شده که نرم افزارهای CFD تجاری فراوانی تولید شوند و بنابراین دیگر برای کاربرها نوشتن برنامه های شخصی برای بدست آودن نتایج جریان ضروری نیست. در حالیکه نرم افزارها بطور گسترده در دسترس همگان هستند. ابزار یادگیری CFD و چگونگی انجام شبیه سازی با آنها در دوره هایی در دانشگاهها یا دوره هایی که توسط تولید کنندگان نرم افزارها برگزار می شود. محدود می شود.

همچنین متن های تکنیکی وجود دارند که جزئیات ریاضی فرایندهای شبیه سازی را شرح می دهند. اما اغلب این متون بیش از اندازه برای کاربرهای نرم افزار فنی هستند. در نتیجه با افزایش گوناگونی کاربرها، نیاز به یک متن کلی وجود دارد که راهنمای مقدماتی برای تحلیل مسائل جریان سیال با استفاده از CFD و شرح مراحل گوناگون یک تحلیل باشد که باید توسط کاربر در جهت رسیدن به نتایج منطقی پرداخته شود. گسترش زیاد شرکت های مهندسی همزمان با در دسترس بودن الگوریتمهای حل، استفاده از کدهای CFD تجاری توسط مهندسین فارغ التحصیل را در پژوهش، توسعه و طراحی در صنعت ممکن ساخته است.

دینامیک سیالات محاسباتی با CFD آنالیز سیستم هایی شامل جریان سیال انتقال حرارت و پدیده های شامل آنها مانند واکنش های شیمیایی بوسیله شبیه سازی کامپیوتری است. در بسیاری از شاخه های مهندسی، کارشناسان پیش از آغاز یک پروژه باید در کی کلی از جریان سیالات داشته باشند. به عنوان مثال در صنعت هواپیمایی در آغار هر پروژه باید آیرودینامیک هواپیما تعیین شود. یعنی نیروی لیفت، درگ و نیروهای جانبی یک طرح باید قبل از ساخت اولین نمونه تخمین زده شوند. این تخمین ها این اطمینان را بوجود می آورند که لیفت موجود، برای حمل وزن اعمال شده بر هواپیما کافی خواهد بود و همچنین نیروی مورد نیاز موتورها برای حرکت هواپیما با در نظر گرفتن موارد اقتصادی سوخت هواپیما می تواند پیش بینی شود.

یک راه برای بدست آوردن این اطلاعات آیرودینامیکی، ساخت مدل های طراحی شده و آزمایش آنها در موقعیت های مختلف در تونل باد است. چنین تست هایی ممکن است نیازمند صرف زمان و هزینه زیادی باشد. اما از آنجاییکه معادلاتی که بر حرکت سیال حاکم هستند، شناخته شده اند، تخمین های عددی می توانند برای حل این معادلات بکار روند و با ورود نرم افزارها و سخت افزارهای قدرتمند کامپیوتری بعضی از تخمین های آیرودینامیکی جایگزین آزمایشات پر هزینه شوند. این بدین معنی نیست که تونل های باد و بطور کلی آزمایشات زائد هستند. در واقع ترکیب حل عددی و آزمایشات تجربی می تواند سبب افزایش دقت پیش بینی، کاهش هزینه ها و زمان گردد. استفاده از کامپیوتر در صنایع هوایی سابقه طولانی دارد. در حالیکه ترکیب پژوهشهای آزمایشگاهی و محاسباتی برای تعیین آیرودینامیک هواپیماها مورد استفاده قرار می گرفتند، استفاده از کامپیوترها برای پیش بینی جریان سیال در سایر زمینه های صنعتی کمتر پیشرفت کرده بود. اما اخیرا صنایع دیگر نیز تحقیقات صرفا آزمایشگاهی را به مخلوطی از تحقیقات آزمایشگاهی و عددی انتقال داده اند. اگر به گوناگونی بخش های صنعتی مانند صنایع هوا فضا، دفاعی، نیرو، خودرو، الکتریکی و یا عمران نگاه کنیم، مثالهای زیادی از زمینه هایی که CFD در آنها بکار می رود، وجود دارند. این تکنیک بسیار قدرتمند بوده و در زمینه های صنعتی و غیر صنعتی زیادی کاربرد دارد.

نمونه ای از این زمینه ها عبارتند از:

صنایع هوایی: همانطور که گفته شد، مهندسین اطلاعاتی برای پیش بینی عملکرد جسم – های پرنده لازم دارند. CFD در تعامل با تست های تونل باد برای تعیین عملکرد ترکیب۔ های مختلف بکار می رود.

جریان روی موشک ها: در این زمینه نیز اطلاعاتی در مورد نیروی لیفت، درگ و اطلاعات نیروهای جانبی نیاز است که CFD می تواند پاسخ آنها را ارائه دهد.

جریان های داخلی راکتورهای هسته ای: چنین مسائلی شامل شبیه سازی شرایط بحرانی راکتورها می شود که مهندسین در انجام آزمایشات واقعی به خاطر دلایل امنیتی با مشکل بزرگی مواجه هستند. بنابراین CFD تنها راه برای بررسی چنین جریان هایی است.

جریان داخل کوره ها: درک تاثیر متقابل و پیچیده بین جریان سیال و و واکنش شیمیایی در کوره ها طیف دیگری از مسائل قابل حل به کمک CFD است. این درک می تواند در تولید طرح های موثرتر برای مشعل ها در بویلرها، کوره ها و سایر وسایل گرمایش کمک کند.

جریان هوا داخل موتورهای احتراق داخلی: وقتی هوا برای سوزاندن سوخت داخل یک موتور احتراق داخلی مانند یک موتور توربین گازی، موتور بنزینی یا موتور دیزلی استفاده می شود، هوا باید با کمترین مقدار انرژی داخل کوره فرستاده شود و جریان هوا باید قادر به ایجاد یک احتراق خوب در کوره باشد. بنابراین مهندسین نیازمند شناخت لازم از میزان افت فشار در سراسر سیستم و سرعت انتشار در کوره احتراق هستند که CFD در این زمینه آنها را یاری می رساند. جریان هوای سرد کننده داخل تجهیزات الکتریین وسایل الکتریکی، مانند مدارهای حاوی جریان الکتریسته، سبب تولید حرارت می شوند. عدم دفع این حرارت می تواند سبب آسیب وسایل الکتریکی شود. تحلیل جریان سیال و انتقال حرارت در داخل این وسایل می تواند به طراحان ایده استفاده از فن های مختلف را بدهد.

پراکندگی آلاینده ها در رودخانه، اقیانوس ها و هوا: آلاینده های مختلفی به رودخانه، اقیانوس ها و هوا تخلیه می شوند، CFD می تواند برای پیش بینی مسیر حرکت آلاینده و غلظت آنها در جاهای مختلف مورد استفاده قرار گیرند.

هیدرودینامیک کشتی ها: برای برآورد نیروهای وارد بر کشتی از طرف آب و هوا و برای تخمین نیروی مورد نیاز برای به حرکت در آوردن کشتی و طراحی بدنه کشتی برای حفظ تعادل هنگام حرکت در آب و مواقع طوفانی از شبیه سازی کامپیوتری استفاده می شود.

نیروگاه ها: فرآیند تولید نیرو در نیروگاه ها در بخش ها مختلف نیز از دیگر کاربردهای CFD است.

توربوماشین ها: شبیه سازی جریان سیال درون هندسه های چرخان نیز کاربرد دیگری از CFD است. فرآیندهای شیمیایی: شبیه سازی اختلاط، جداسازی و ذوب پلیمرها با استفاده از کامپیوتر نیز سبب کاهش هزینه و خطرات احتمالی می گردد.

محیط داخلی و خارجی ساختمان ها: استفاده از CFD برای طراحی سیستم گرمایش و تهویه ساختمان ها نیز بسیار متدوال است.

مهندسی زیردریایی: پیش بینی نیروهای وارده بر سازه های نزدیک ساحل در شرایط مختلف جوی می تواند با استفاده از کامپیوتر ممکن شود.

جریان داخل کانال ها: بررسی شبیه سازی عددی جریان و انتقال حرارت سیالات با جریان آرام و درهم داخل کانال ها با انواع شروط مرزی از دیگر کاربرد های CFD می باشد.

مهندس پزشکی: برای شبیه سازی جریان خون و هوا در بدن انسان نیز CFD کاربر بسیار گسترده ای دارد. همانطور که از لیست ارائه شده مشخص است، کاربردهای CFD بسیار متنوع است. علاوه بر هزینه کم حل عددی مسائل به کمک CFD در مقایسه با دستگاه های آزمایشگاهی با کیفیت، تکنیک CFD مزیت های دیگری نیز بر فعالیت های آزمایشگاهی برای مطالعه سیستم های سیالاتی دارد که می تواند در موارد زیر خلاصه شود:

-کاهش هزینه زمانی

-توانایی مطالعه سیستم هایی که کنترل آزمایشگاهی آنها بسیار سخت یا غیر ممکن است مانند سیستم های بسیار بزرگ

-توانایی مطالعه سیستم های تحت شرایط مخاطره آمیز

-بدست آوردن نتایج با جزئیات زیاد

یک کد CFD چگونه کار می کند؟

کدهای CFD بر پایه الگوریتم های عددی تهیه میشوند که می توانند برای حل مسائل جریان های سیال بکار گرفته شوند. همه کدهای CFD شامل سه مرحله اصلی می باشند:

١-پیش پردازنده (Pre-processor)

2-حلگر(Solver).

3- پس پردازنده ( Post-processor ).

پیش پردازنده :

پیش پردازش شامل ورود یک مسئله جریان به یک برنامه CFD و آماده سازی آن در یک شکل مناسب برای استفاده در یک حلگر است. فعالیت های کاربرد در مرحله پیش پردازش شامل موارد زیر می باشد:

-تعیین هندسه ناحیه مورد بررسی: حوزه حل

-تولید مش: تقسیم بندی دامنه محاسباتی به تعدادی نواحی کوچکتر

-انتخاب پدیده فیزیکی و شیمیایی که نیاز به مدل کردن است.

-تعیین خواص سیال

-مشخص کردن شرایط مرزی لازم در سلول هایی که در مرز حوزه حل قرار دارند.

-اعمال پارامترهای کنترل حل عددی.

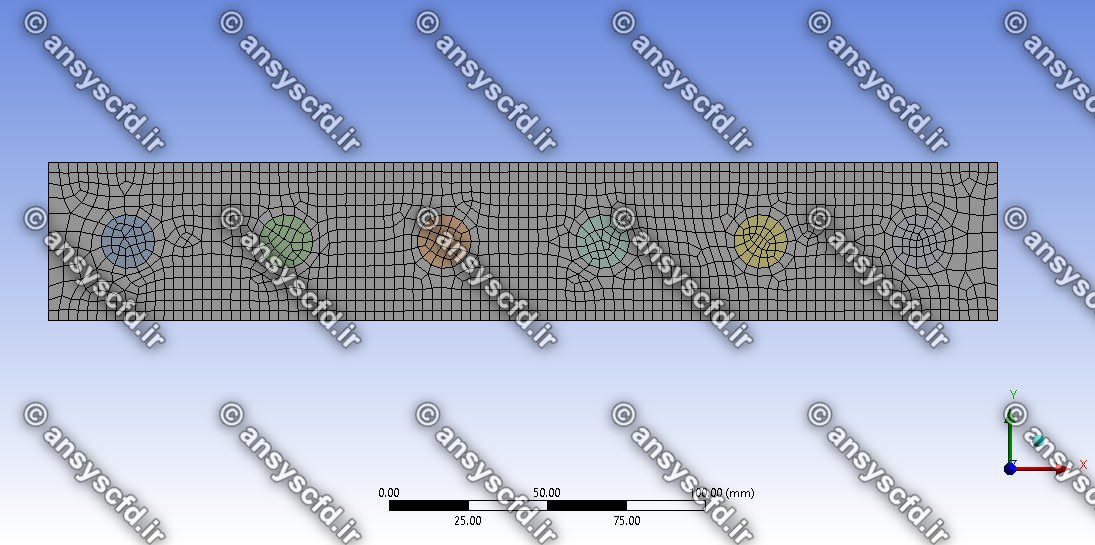

معمولاً سخت ترین کار در مرحله پیش پردازش، تولید مش است اما این کار با استفاده از نرم افزارهایی که به طور ویژه برای این کار طراحی شده اند به میزان زیادی ساده شده است. چنین نرم افزارهایی معمولا در دسترس هستند و می توانند با سیستم های طراحی کامپیوتری تعامل داشته باشند. حل یک مسئله جریان (سرعت، فشار، دما و غیره) در گره های داخل هر سلول تعریف می شود. دقت یک حل CFD با تعداد سلول ها رابطه دارد. در حالت کلی تعداد سلول های بیشتر باعث افزایش دقت جوابها می شود. از طرف دیگر بالا رفتن تعداد مش سبب افزایش میزان حل می گردد. بدین منظور مش هایی که اغلب مورد استفاده قرار می گیرند بصورت غیر یکنواخت هستند. یعنی مش در مناطقی که تغییرات ناگهانی زیادی از نقطه ای به نقطه دیگر اتفاق می افتد ريزتر است و در مناطقی که تغییرات کم است از المان های درشت تر استفاده می شود. در این راستا تلاش هایی در جهت توسعه کدهای CFD با توانایی بهینه کردن مش ها برای مسائل گوناگون انجام می پذیرد. این برنامه ها به طور خودکار از مشهای ریزتر در نواحی با گرادیان زیاد استفاده می کنند. در حال حاضر این مسئله تا حد زیادی بستگی به مهارت کاربر دارد که مصالحهای بین دقت مورد نیاز و هزینه محاسباتی برقرار کند. بیش از ۵۰ درصد زمان مصرف شده روی پروژه هایCFD ، صرف تعریف هندسه و تولید مش می شود.

حلگر:

هر بسته نرم افزاری CFD دارای یک برنامه است که معادلات عددی را برای مسائل تحت بررسی حل می کند. این برنامه باید همه اطلاعات مناسب را که بوسیله پیش پردازنده تعریف شده است. دریافت کند. برای انتقال اطلاعات بین برنامه ها، پیش پردازنده فایل های اطلاعاتی را تولید می کند که برنامه حلگر قادر است آنها را بخواند.این فایل ها همچنین می توانند به کامپیوترهای دیگر نیز انتقال داده شوند. این امر بسیار مفید است زیرا برنامه حلگر می تواند در یک ماشین بخصوص طراحی شده برای کارهای عددی با سرعت بالا مانند ابر کامپیوترها اجرا شود. این جدا کردن کارها بین ماشین ها، سخت افزار را قادر می کند در یک رفتار مؤثرتر مورد استفاده قرار گیرد. با اینکه برنامه حلگر هسته سیستم نرم افزاری CFD است، کاربر عملیات خیلی کمی از آن را می بیند. روشهای عددی که پایه ی حلگر را شکل می دهند، شامل مراحل زیر می باشند:

-تقریب متغیرهای ناشناخته جریان بوسیله توابع ساده

-جداسازی متغیرها بوسیله جانشینی تقریب ها در معادلات جریان سیال روش های ریاضی

-حل معادلات جبری.

بطور کلی سه روش مختلف برای حل عدد مسائل سیالاتی وجود دارد:

-اختلاف محدود (Finite difference)

-المان محدود (Finite element)

-روش های طیفی (Spectral methods).

روش حجم محدود (Finite volume method) به عنوان یک حالت خاص از روش اختلاف محدود توسعه یافته است. اکثر کدهای CFD تجاری بر پایه این روش نوشته شده اند. الگوریتم عددی شامل مراحل زیر می باشد:

-انتگرال گیری از معادلات حاکم بر جریان سیال روی تمامی حجم های کنترل دامنه حل.

– جداسازی معادلات شامل جایگزینی تقریب هایی از نوع اختلاف محدوده برای ترم های مشتق موجود در معادلات معرفی کننده جریان. این فرآیند معادلات حاکم را به معادلات جبری تبدیل می کند.

-حل معادلات جبری با یک روش تکراری.

مرحله اول که انتگرال گیری روی حجم کنترل است، روش حجم محدود را از سایر روش های CFD مجزا میسازد. عبارات بدست آمده پس از انتگرال گیری بقای خواص مختلف را برای هر سلول با اندازه محدود نشان می دهند. این رابطه مشخص بين الگوریتم عددی و قاعده بقای فیزیکی یکی از جذابیت های اصلی روش حجم محدود است و درک آنرا برای مهندسین از روش المان محدود و روش طیفی ساده تر می سازد. بقای متغیر و که بطور مثال می تواند یکی از مؤلفه های سرعت باشد، برای کل جریان از میان یک حجم کنترل محدود می تواند بعنوان بین فرآیندهای مختلف ورود و خروج و تولید یا اتلاف نشان داده شود. کدهای CFD شامل تکنیک های جداسازی مناسب برای حل پدیده انتقال، جابجایی و نفوذ همانند ترم های منبع و نرخ تغییرات نسبت به زمان هستند.

پدیده های فیزیکی عموما پیچیده و غیر خطی بوده و برای حل آنها روش های تکراری نیاز است. معمول ترین روش های حل معادلات شامل روش TDMA برای حل خط به خط معادلات جبری و الگوریتم Simple برای اطمینان از ارتباط است بین سرعت و فشار هستند.

پس پردازنده:

برنامه پس پردازش رای نشان داده نتایج حاصل از حل بکار می رود. عکس های معمول بدست آمده با پس پردازش می توانند شامل یک بخش مش همراه با نمودارهای برداری میدان سرعت یا نمودارهای کانتوری متغیرهای اسکالر مانند فشار باشند. همانند پس پردازش، اخیرا در این بخش نیز کارهای توسعه ای زیادی انجام شده است. کدهای تجاری CFD به ابزاری مجهز شده اند که توانایی گرافیکی آنها را برای نشان داده نتایج افزایش یافته است. این ابزار شامل:

-نمایش هندسه و مش حوزه حل

-نمودارهای برداری

-نمودارهای کانتوری خطی و سایه روشن

– نمودارهای سطحی دو بعدی و سه بعدی

-ردیابی ذرات

-تغییر نمای دید (انتقال، چرخش، بزرگنمایی و غیره)

– تصاویر رنگی

-انیمیشن.

فرآیند حل مسئله با CFD:

آنالیز ریاضی جریان سیال به یک دسته از معادلات دیفرانسیل جزئی حاکم بر جریان منجر می شود. این معادلات می توانند برای تولید یک دسته معادلات جبری جداسازی شوند. وقتی شرایط مرزی و اولیه که برای مسئله جریانی که شبیه سازی می شود برای این معادلات بکار برده می شوندف معادلات با استفاده از تکنیکهای گوناگون حل مستقیم یا تکراری حل می شوند. بسیاری از جنبه های عددی شبیه سازی جریان بوسیله برنامههای کامپیوتری CFD نوشته شده انجام می شوند ولی کاربر این برنامه ها باید چندین دسته از تنظیمات را برای انجام شبیه سازی موفق مشخص کند. برای حل عددی معادلات دیفرانسیل جزئی حاکم، موارد زیر باید انجام و مشخص شده باشند؛

-شرایط مرزی برای محاسبه مقادیر مرزی متغیرها.

-شرایط اولیه برای تعیین حالت اولیه جریان برای مسائل گذار یا حدس اولیه برای متغیرها در مسائل دائمی.

-خواص سیال که در معادلات ظاهر می شوند، مانند دانستية و ویسکوزیته و شاید برخی خواص توربولانسی.

– پارامترهای کنترل که بر حل عددی معادلات اثر می گذارد.

شرح پروژه:

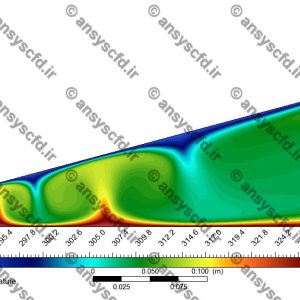

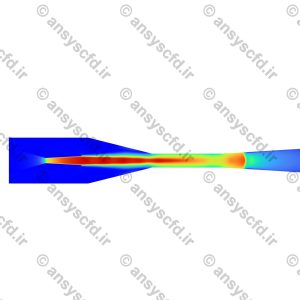

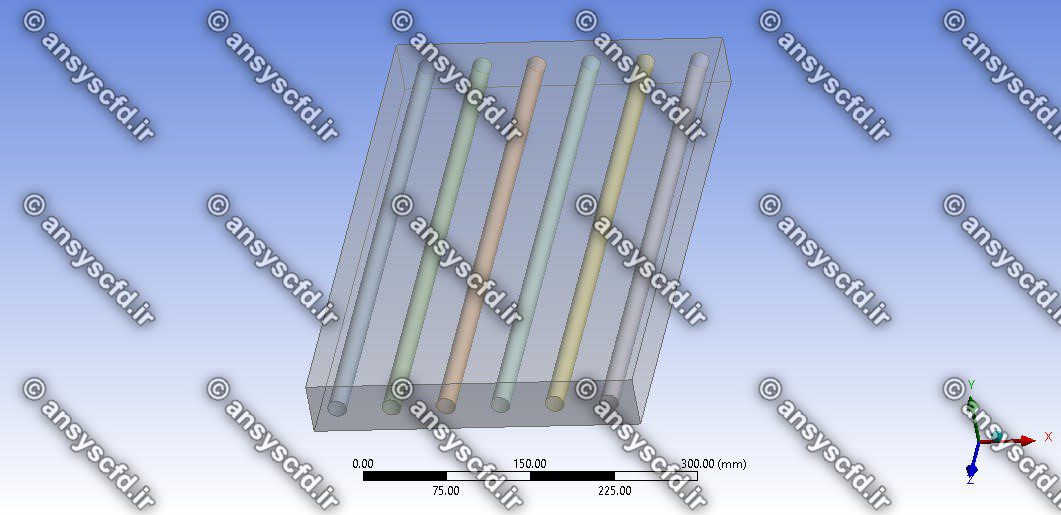

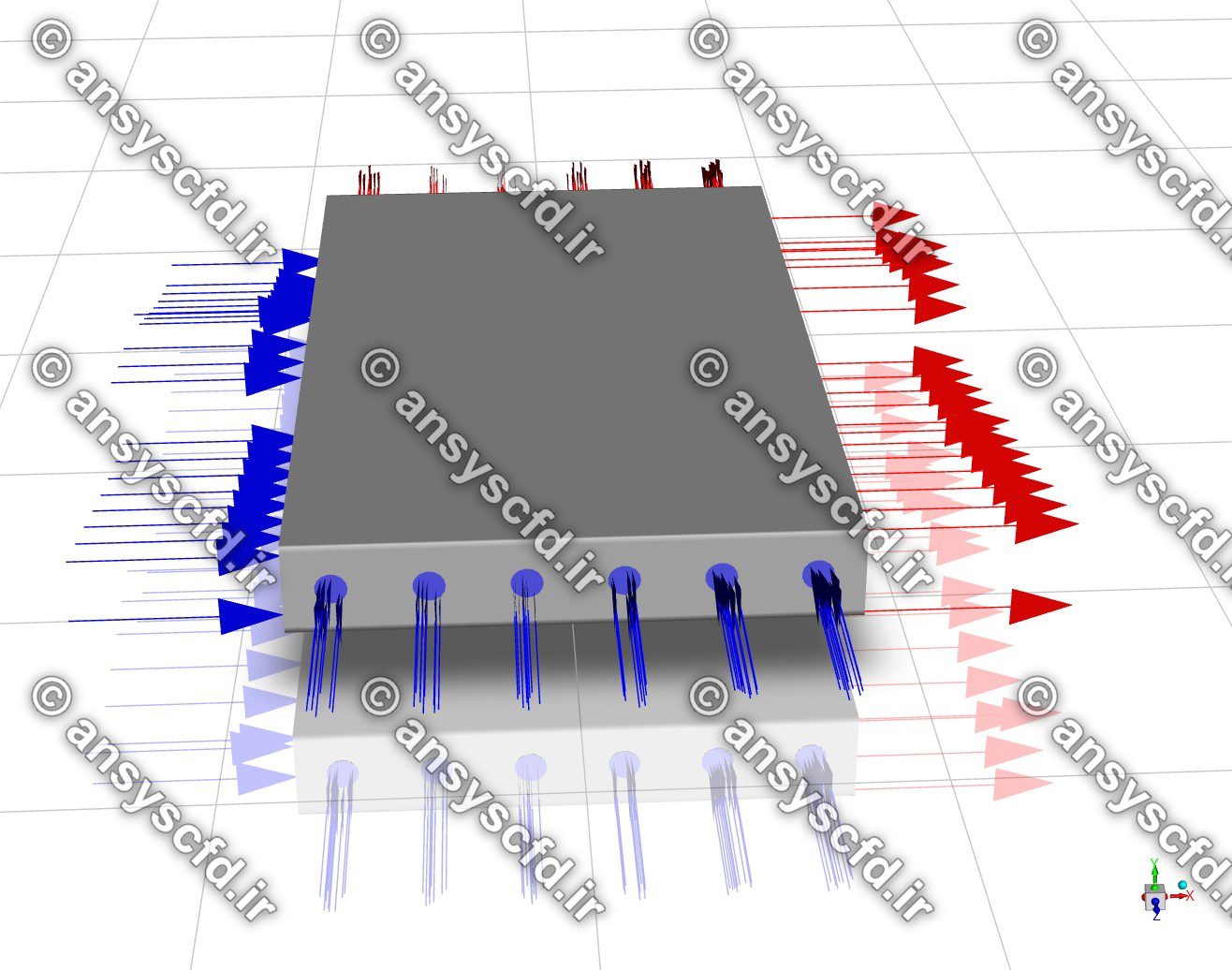

در این پروژه شبیه سازی مبدل حرارتی با جریان متقاطع(cross flow heat exchanger) در نرم افزار انسیس فلوئنت(ANSYS FLUENT) انجام شده است.

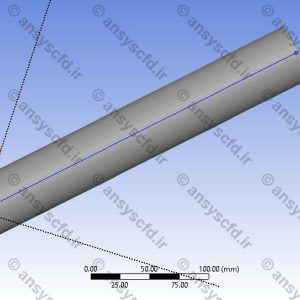

هندسه مسئله:

هندسه مسئله در نرم افزار انسیس دیزاین مدلر ANSYS Design Modeler ترسیم شده است.

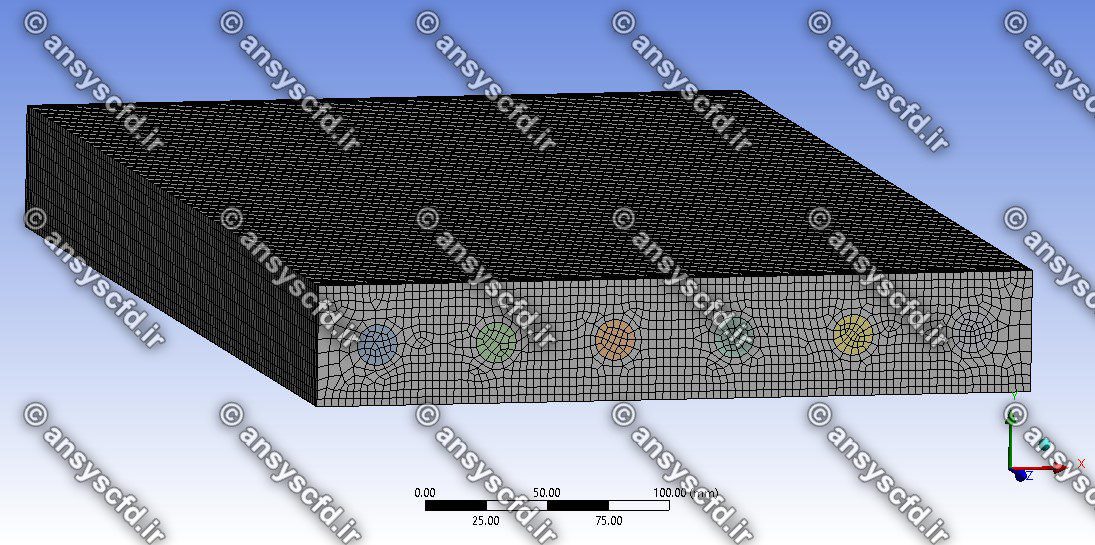

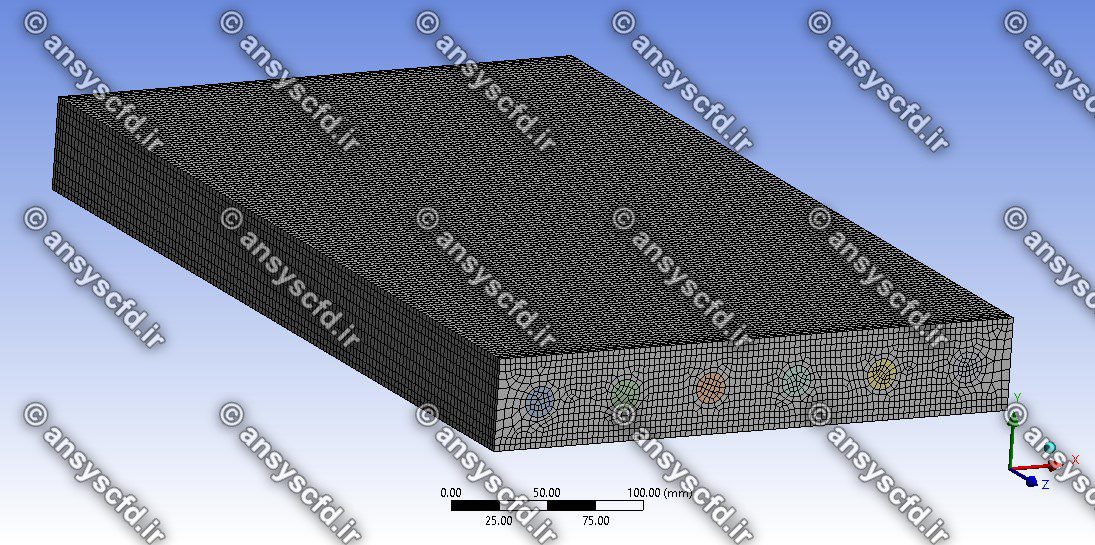

مش بندی:

شبکه و مش بندی در نرم افزار انسیس مشینگ ANSYS Meshing تولید شده است.

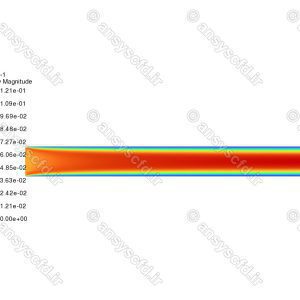

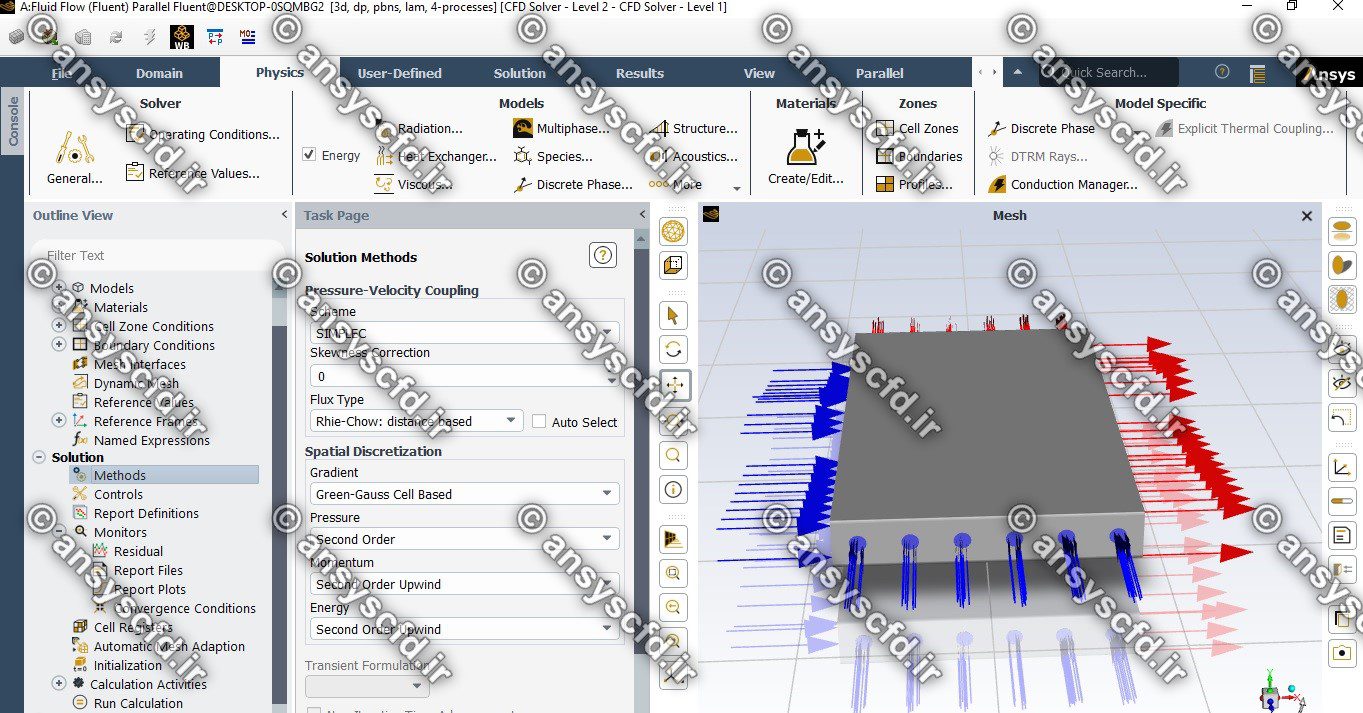

شبیه سازی:

شبیه سازی در نرم افزار انسیس فلوئنت(FLUENT) انجام شده است.

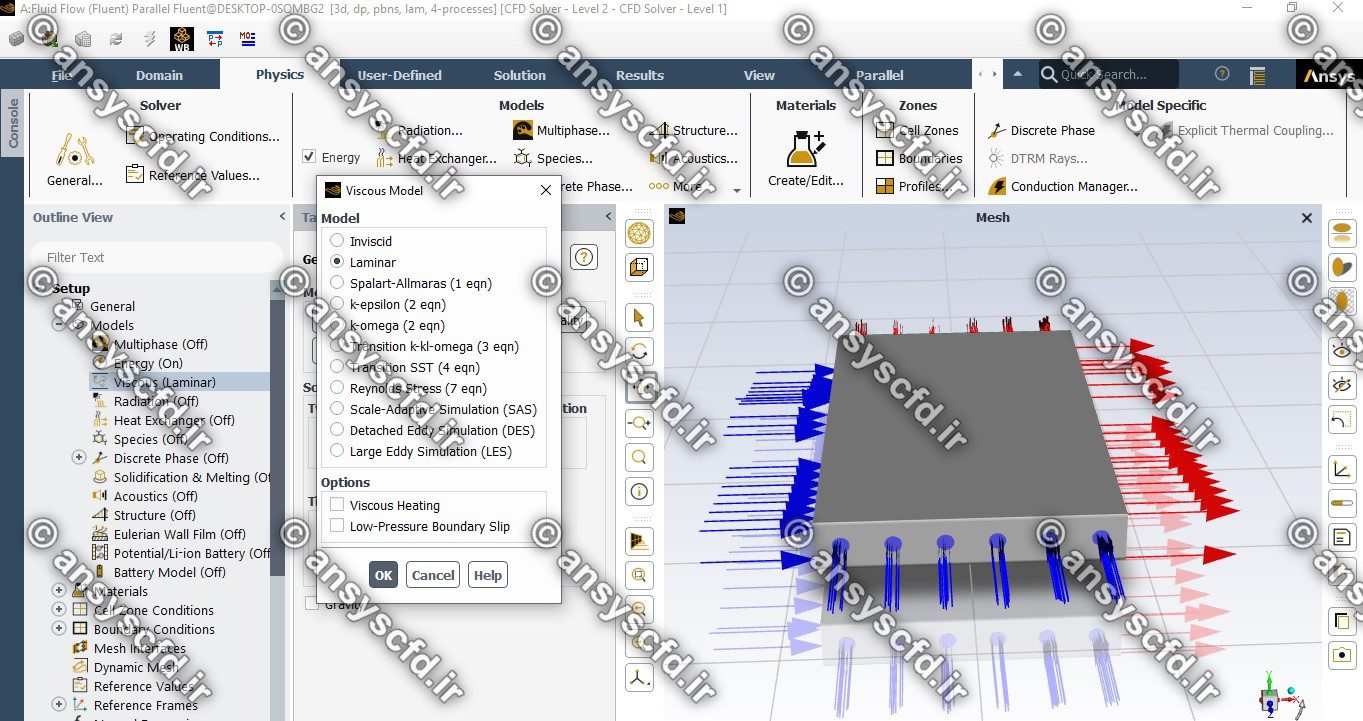

حلگر:

به منظور حل مسئله از حلگر فشار مبنا (Pressure based) در شرایط پایا استفاده شده است.

مدل لزجت:

مدل جریان آرام (Laminar) استفاده شده است.

وابستگی سرعت-فشار:

برای ارتباط فشار-سرعت از الگوریتم سیمپل(SIMPLE) استفاده شده است.

سیال:

سیال مورد استفاده آب می باشد.

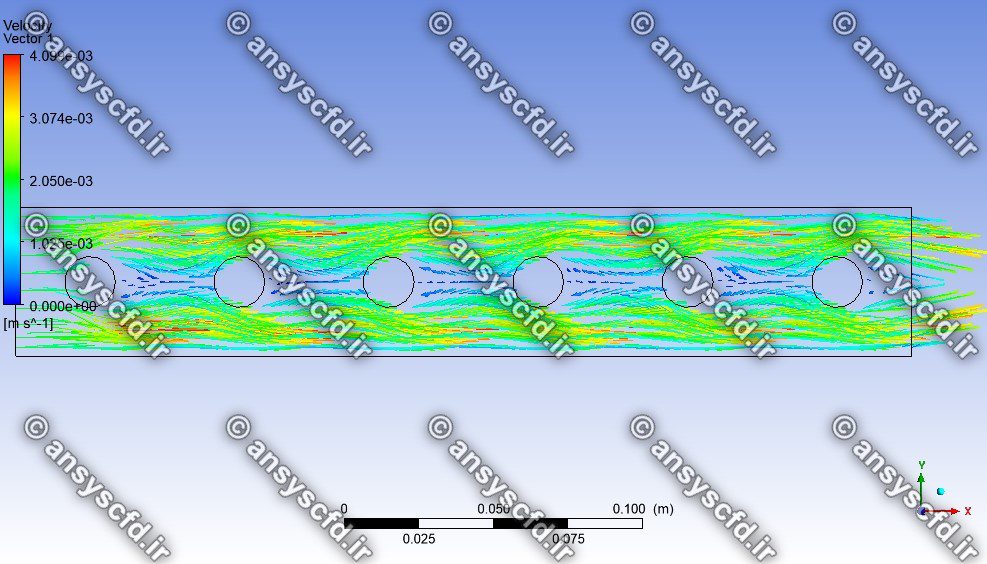

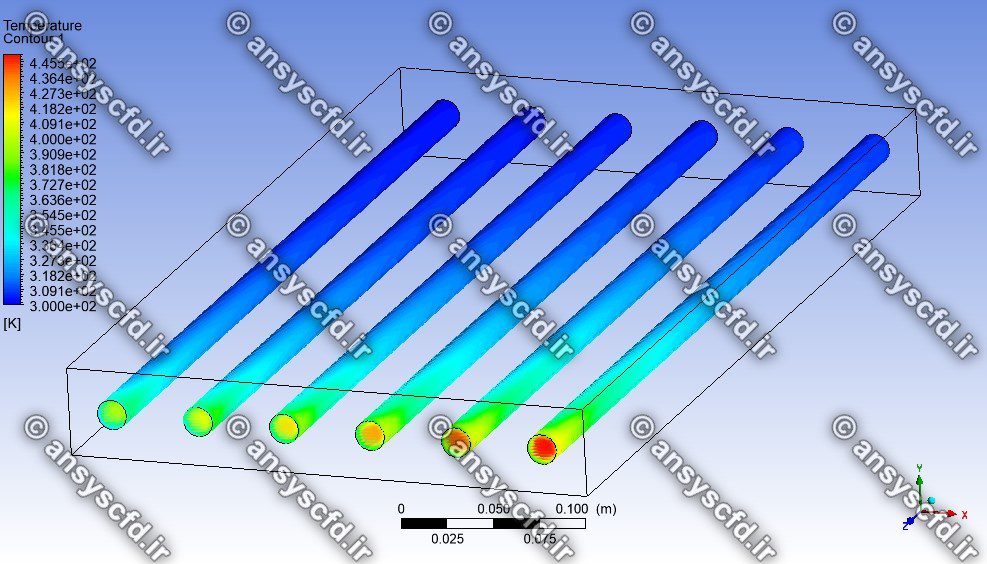

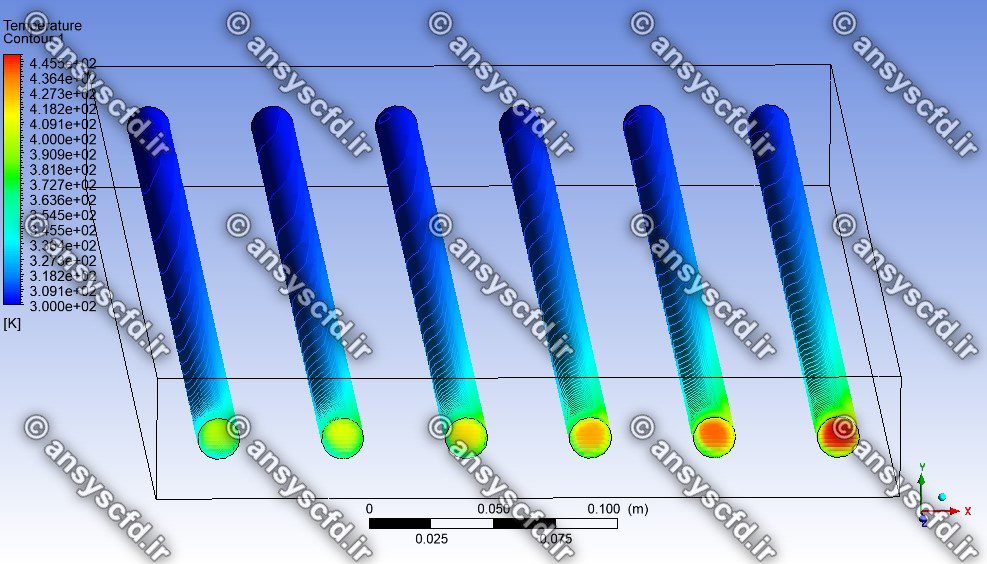

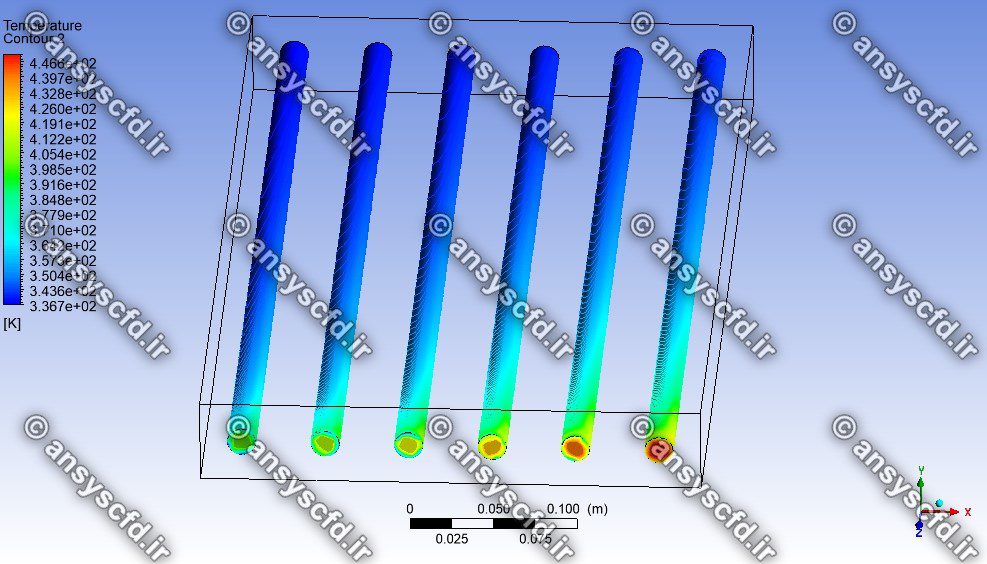

نمونه نتایج شبیه سازی: