توضیحات

پروژه شبیه سازی مبدل حرارتی پوسته و لوله(shell & tube heat exchanger) در نرم افزار انسیس فلوئنت ANSYS FLUENT

مبدل حرارتی یا مبادله کن حرارتی:

مبادله کن های حرارتی تقریباً پرکاربرترین عضو در فرآیندهای شیمیایی اند و می توان آن ها را در بیشتر واحدهای صنعتی ملاحظه کرد. آنها وسایلی هستند که امکان انتقال انرژی گرمایی بین دو یا چند سیال در دماهای مختلف را فراهم می کنند. این عملیات می تواند بین مایع- مایع ، گاز – گاز و یا گاز – مایع انجام شود. مبدل های حرارتی به منظور خنک کردن سیال گرم و یا گرم کردن سیال با دمای پایین تر و یا هر دو مورد استفاده قرار می گیرند.

مبادله کن های حرارتی در محدوده وسیعی از کاربردها استفاده می شوند . این کاربردهای شامل نیروگاه ها ، پالایشگاه ها ، صنایع پتروشیمی، صنایع ساخت و تولید ، صنایع فرآیندی ، صنایع غذایی و دارویی ، صنایع ذوب فلز ، گرمایش ، تهویه مطبوع ، سیستم های تبرید و کاربردهای فضایی میباشند. مبدل های حرارتی در دستگاه های مختلف نظیر دیگ بخار ، مولد بخار ، کندانسور، اواپراتور، تبخیر کننده ها ، برج خنک کن ، پیش گرم کن فن کویل ، خنک کن و گرم کن روغن ، رادیاتور ها، کوره ها و … کاربرد فراوان دارند.

صنایع بسیاری در طراحی انواع مبادله کن های حرارتی فعالیت دارند و هم چنین ، دروس متعددی در کالج ها و دانشگاه ها با نام های گوناگون در طراحی مبدل های حرارتی ارائه می گردد. محاسبات مربوط به مبدل ها کاری طولانی و گاهی خسته کننده است. مثلا طراحی یک مبدل برای یک عملیات به خصوص نیاز به حدس های زیادی دارد که با استفاده از آن ها و طبق استانداردها می توان اندازه های یک مبدل مناسب را پیدا کرد. اما با استفاده از برنامه های کامپیوتری تمام این محاسبات توسط کامپیوتر انجام میشود و طراح برای طراحی تنها باید شرایط عملیاتی و خواص سیالات حاضر در عملیات را وارد کند.

دسته بندی مبادله کن های حرارتی:

مبادله کن های حرارتی را می توان از جنبه های مختلف دسته بندی کرد :

– بر اساس نوع و سطح تماس سیال سرد و گرم

– بر اساس جهت جریان سیال سرد و گرم

– بر اساس مکانیزم انتقال حرارت بین دو سیال سرد و گرم

– بر اساس ساختمان مکانیکی و ساختار مبدل ها.

براساس نوع و سطح تماس سیال سرد و گرم:

الف – مبدل های حرارتی نوع Recuperative :

در این مبدل سیال سرد و گرم توسط یک سطح جامد ثابت از یکدیگر جدا شده اند و انتقال از طریق سطح مذکور صورت می گیرد. اکثر مبدل های موجود در صنعت از این دسته هستند.

ب – مبادله کن های حرارتی نوع Regenerative :

در این مبدل، سطح جدا کننده سیال سرد و گرم ثابت نبوده و به طور متناوب قسمت هایی از سطح مذکور در معرض حرکت سیال سرد یا گرم قرار می گیرند. این نوع مبدل ها بیشتر در مقیاس های آزمایشگاهی و تحقیقاتی مورد استفاده قرار می گیرند.

ج – مبادله کن های حرارتی نوع تماس مستقیم:

در این نوع مبدل های حرارتی ، سیال سرد و گرم به طور مستقیم تماس حاصل نموده(هیچ دیواره ای بین جریانهای سرد و گرم وجود ندارد ) و تبادل انرژی با حرارت انجام می گیرد. در مبدل های تماس مستقیم ، جریانها ، دو مایع غیر قابل اختلاط و یا یک گاز و یک مایع هستند. این مبدل ها معمولا از راندمان حرارتی بالایی برخوردارند. نمونه ای از این مبدل ها ، برج های خنک کن ، کولرهای آبی و گرم کن های Open Feed Water Heater موجود در نیروگاه های بخار می باشند .

بر اساس جهت جریان سیال سرد و گرم:

بر این اساس مبادله کن های حرارتی به سه دسته اصلی تقسیم می شوند :

الف- مبادله کن های حرارتی از نوع جریان غیرهمسو

ب- مبادله کن های حرارتی از نوع جریان همسو

ج – مبادله کن های حرارتی از نوع جریان عمود بر هم.

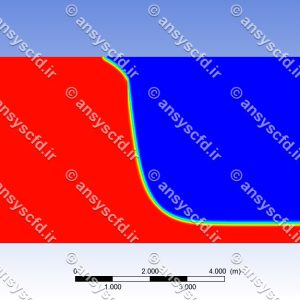

الف – مبادله کن های حرارتی از نوع جریان غیر همسو:

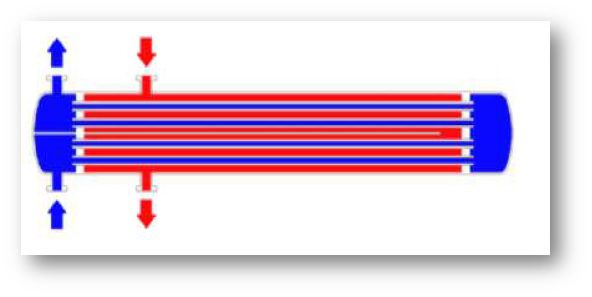

در شرایطی که جریان سیال سرد و گرم موازی یکدیگر و در خلاف جهت هم باشد مبدل را جریان غیر همسو می نامند. باید توجه داشت در این نوع مبدل ها امکان افزایش دمای سیال سرد خروجی نسبت به سیال گرم خروجی وجود دارد. این مبدلها در شرایط یکسان از سطح انتقال حرارت کمتری نسبت به مبدل های همسو برخوردار هستند.

شکل نمای شماتیک مبدل حرارتی با جریان ناهمسو.

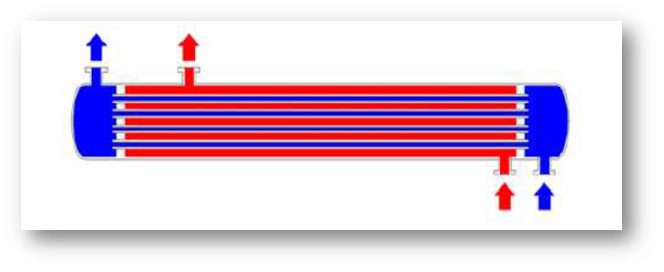

ب – مبادله کن های حرارتی از نوع جریان همسو:

در این نوع مبدل ها جریان سرد و گرم موازی یکدیگر و جهت جریان سیال گرم و سرد آنها موافق یکدیگر می باشند. یعنی دو جریان سیال، از یک انتها به مبدل وارد می شوند و هر دو در یک جهت جریان می یابند و از انتهای دیگر خارج می شوند. نکته ای که باید به آن توجه داشت این است که دمای سیال سرد خروجی از مبدل هیچگاه به دمای سیال گرم خروجی نمی رسد. نزدیک شدن مقدار عددی دو دمای مذکور مستلزم بکارگیری سطح انتقال حرارت موثر بسیار بزرگی می باشد.

شکل نمای شماتیک مبدل حرارتی جریان همسو.

ج- مبادله کن های حرارتی از نوع جریان عمود بر هم:

در این نوع مبدل ها جهت جریان های سرد و گرم عمود بر هم می باشند. به عنوان متداول ترین نمونه می توان از رادیاتور اتومبیل نام برد. در آرایش جریان عمود بر هم ، بسته به طراحی ، جریان مخلوط یا غیر مخلوط نامیده می شود. سیال داخل لوله ها چون اجازه حرکت در راستای عرضی را نخواهد داشت غیرمخلوط است. سیال بیرونی برای لوله های بی پره مخلوط است چون امکان جریان عرضی سیال و یا مخلوط شدن آن وجود دارد و برای لوله های پره دار غیر مخلوط است زیرا وجود پره ها مانع از جریان آن در جهتی عمود بر جهت اصلی جریان می شود.

بر اساس مکانیزم انتقال حرارت بین سیال سرد و گرم:

مبادله کن های حرارتی برطبق مکانیزم انتقال گرما، می توانند به صورت زیر دسته بندی شوند:

1- جابجایی یک فاز در هر دو سمت،

۲- جابجایی یک فاز در یک سمت، جابجایی دو فاز در سمت دیگر.

۳- جابجایی دو فاز در هر دو سمت.

در مبادله کن های حرارتی از قبیل اکونومایزرها(مبدل هایی که در آن سیال از شرایط مایع مادون اشباع بسمت شرایط مایع اشباع می رود) و گرمکن های هوا در دیگ بخار، خنک کن های میانی در کمپرسورهای چند مرحله ای، رادیاتور خودروها، ژنراتورها، خنک کن های روغن، گرم کن های مورد استفاده در گرمایش اطاق ها و غیره ، در هر دو سمت سیال سرد و گرم ، انتقال گرما از طریق جابجایی یک فاز اتفاق می افتد. چگالنده ها ، دیگ های بخار و مولدهای بخار در راکتورهای آب تحت فشار در نیروگاه های هسته ای ، تبخیرکننده ها و رادیاتورهای مورد استفاده در تهویه مطبوع و گرمایش ، دارای مکانیزم های چگالش و جوشش در یکی از سطوح مبدل های حرارتی می باشند. همچنین انتقال گرمای دو فاز می تواند در هر دو سمت مبدل ، مانند شرایطی که چگالش در یک سمت و جوشش در سمت دیگر سطح انتقال گرما است ، اتفاق بیفتد. هر چند ، بدون تغییر فاز نیز می توان شکلی از انتقال گرمای جریان دوفاز داشت ، همانطور که بسترهای سیال ، مخلوط گاز و ذرات جامد، به سطح گرمایی، یا از آن سطح، گرما منتقل می کنند.

براساس ساختمان مکانیکی و ساختار مبدل ها:

مبادله کن های حرارتی از نوع تماس غیر مستقیم ( مبدل های با انتقال گرما از طریق دیواره ) اغلب بر حسب مشخصات ساختاریشان توصیف می شوند. انواع عمده دسته بندی بر اساس ساختمان مکانیکی و ساختار آن ها ، شامل لوله ای ، صفحه ای و سطح پره دار است. مبادله کن های حرارتی از نوع تماس غیرمستقیم(مبدل های با انتقال گرما از طریق دیواره ) اغلب برحسب مشخصات ساختاریشان توصیف میشوند. انواع عمده دسته بندی بر اساس ساختمان مکانیکی و ساختار آن ها ، شامل لوله ای ، صفحه ای و سطح پره دار است.

مبادله کن های حرارتی لوله ای:

این مبدل ها از لوله هایی با مقطع دایره ای ساخته شده اند. یک سیال در داخل لوله ها و سیال دیگر در خارج از لوله جریان دارد. قطر ، تعداد ، طول ، گام و آرایش لوله ها می تواند تغییر کند. بنابراین انعطاف پذیری قابل ملاحظه ای در طراحی آنها وجود دارد.

مبدل های حرارتی لوله ای می توانند به صورت زیر دسته بندی شوند :

الف- مبدل های حرارتی دو لوله ای ( Double pipe )

ب- مبدل های حرارتی پوسته و لوله ( shell and tube)

ج- مبدل های حرارتی لوله ای حلزونی ( spiral tube ).

الف – مبادله کن های حرارتی دو لوله ای:

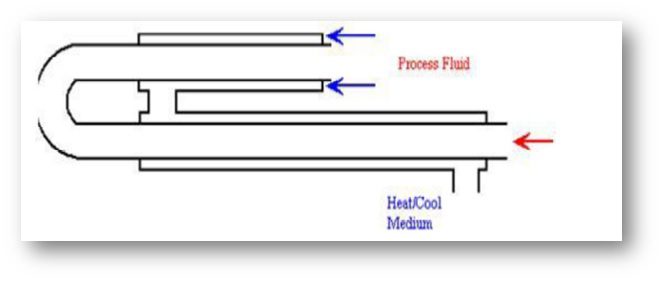

مبادله کن های حرارتی دو لوله ای معمولی شامل یک لوله است که با اتصالات مناسب بصورت هم مرکز در داخل لوله ای دیگر با قطر بزرگتر قرار می گیرد تا جریان را از مقطعی به مقطع دیگر هدایت کند. مبدل های حرارتی دو لوله ای می توانند با آرایش گوناگون سری و موازی مرتب شوند تا افت فشار و متوسط اختلاف دمای مورد نظر را برآورده سازند. استفاده عمده مبدل های دو لوله ای ، برای گرمایش و سرمایش محسوس سیال های فرآیندی است که در آنها سطوح انتقال گرمای کوچکی ( تا 50 مترمربع) مورد نیاز می باشد. این شکل بندی، همچنین در حالتیکه یک یا هر دو سیال سرد و گرم ، در فشار زیاد باشند، مناسب است. عیب اصلی این مبدل ها آن است که میزان انتقال گرما در واحد سطح گرمایی آنها کم است. به عبارت دیگر برای ظرفیت گرمایی مشخص، بزرگ و گران قیمت هستند. اگر ضریب انتقال گرما برای سیال عبوری در فضای بین لوله داخلی و خارجی کوچک باشد، لوله یا لوله های داخلی دارای پره های طولی می توانند استفاده شوند.

شکل مبدل دولوله ای.

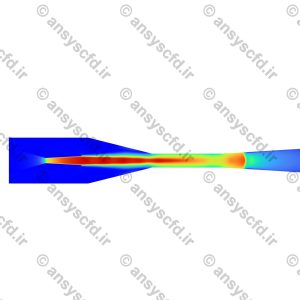

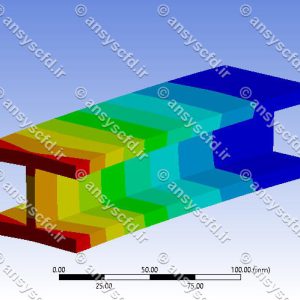

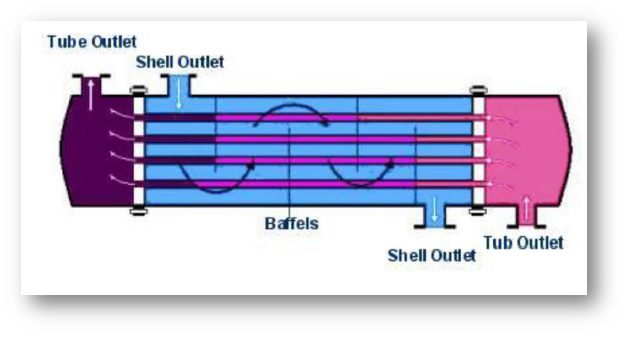

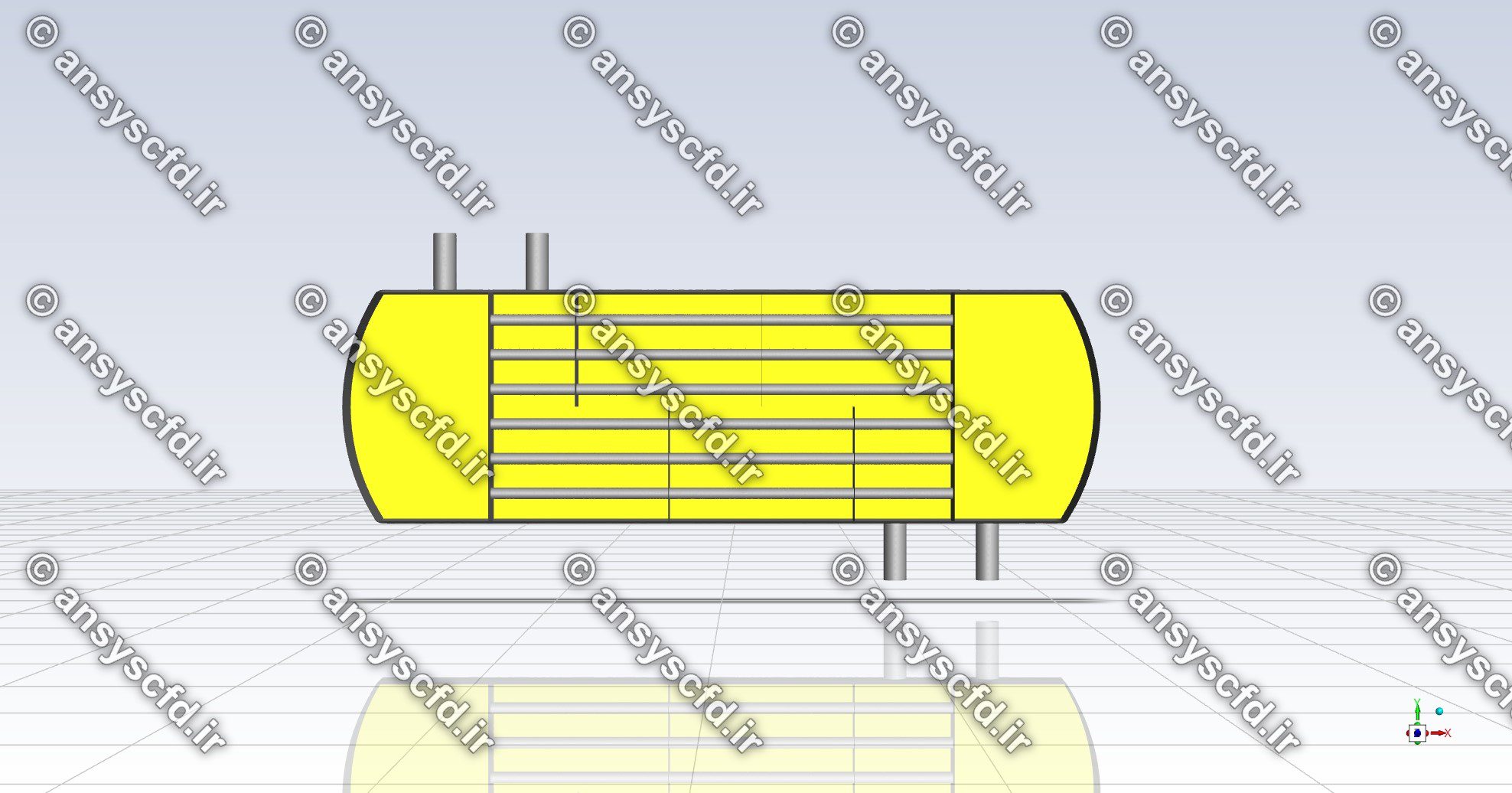

ب- مبادله کن های حرارتی حرارتی پوسته و لوله:

مبدل های پوسته و لوله، از لوله های با مقطع دایره ای که در پوسته های استوانه ای بزرگ نصب شده اند، ساخته می شوند به طوری که محور لوله ها موازی با محور پوسته است. این مبدل ها به صورت وسیعی به عنوان خنک کن های روغن، چگالنده ها و پیش گرمکن ها در نیروگاه ها، و به عنوان مولدهای بخار در نیروگاه های هسته ای و در کاربرد های صنایع فرآیندی و شیمیایی استفاده می شوند. در مبدل های دارای بافل(تیغه ها و صفحات هدایت کننده جریان) ، جریان سمت پوسته به صورت متقاطع با لوله ها در بین دو بافل مجاور جهت داده می شود و در حالیکه از فاصله مابین دو بافل به فاصله بعدی منتقل می شود ، موازی با لوله ها ، جهت می یابد. بسته به کاربرد مبدل های حرارتی پوسته و لوله ، تفاوت زیادی در شکل و ساختمان آنها وجود دارد. اهداف اصلی طراحی در این مبدل ها، در نظر گرفتن انبساط حرارتی پوسته و لوله ها ، تمیز کردن آسان مجموعه ، و در صورت با اهمیت نبودن سایر جنبه ها ، کم هزینه ترین روش ساخت و تولید آنها است.

در مبدل های حرارتی پوسته و لوله با صفحه لوله های ثابت( Fixed tube sheet )، پوسته به صفحه لوله جوش داده شده است و هیچ گونه دسترسی به خارج از دسته لوله ، برای تمیز کاری وجود ندارد. این انتخاب کم هزینه و دارای انبساط گرمایی محدود است که می تواند اندکی توسط فانوسی های انبساط ، افزایش یابد. در این نوع از مبدل ها، تمیز کردن لوله های ساده است. مبدل های حرارتی پوسته و لوله با دسته لوله U شکل دارای کم هزینه ترین ساختار است، زیرا در آن فقط به یک صفحه لوله نیاز است. سطح داخلی لوله ها به دلیل خم U شکل تند، نمی تواند با وسایل مکانیکی تمیز شود. در این مبدل ها تعداد زوجی از گذرهای لوله به کار می رود ولی محدودیتی از نظر انبساط گرمایی وجود ندارد. آرایش های مختلف جریان در سمت پوسته و لوله ، بسته به ظرفیت گرمایی ، افت فشار ، سطح فشار، تشکیل رسوب ، شیوه های ساخت و هزینه بری ، کنترل خوردگی و مسائل تمیز کاری ، استفاده می شوند. بافل ها برای افزایش ضریب انتقال حرارت در سمت پوسته و برای نگه داشتن لوله ها استفاده می گردند. مبدل های پوسته و لوله ، بر حسب نیاز ، برای هر ظرفیت و شرایط کارکرد ، طراحی می شوند. این مشخصه مبدل های پوسته و لوله ، متفاوت با بسیاری از انواع دیگر مبدل ها می باشد

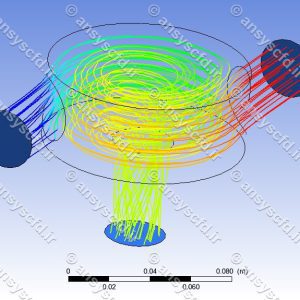

شکل مبادله کن حرارتی پوسته لوله.

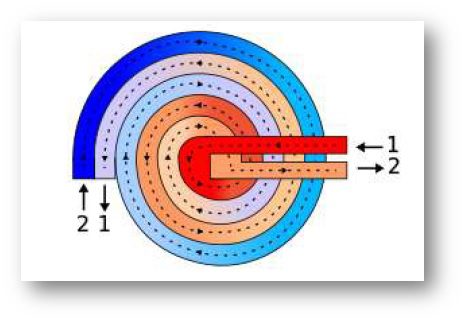

ج- مبادله کن های حرارتی لوله ای حلزونی:

این مبدل ها شامل کویل هایی هستند که به صورت حلزونی پیچانده شده و در یک پوسته قرار گرفته اند و یا به صورت چگالنده های هم مرکز و تبخیر کننده های هم مرکز هستند که در سیستم های تبرید استفاده می شوند. ضریب انتقال گرما ، در لوله حلزونی در مقایسه با لوله مستقیم ، بیشتر است. این مبدل ها، برای انبساط گرمایی و سیال های تمیز مناسب هستند، زیرا تمیز کردن آنها تقریبا غیر ممکن است.

شکل مبادله کن حرارتی لوله ای حلزونی.

مبادله کن های حرارتی صفحه ای:

مبادله کن های حرارتی صفحه ای، از صفحات نازک که کانال های جریان را تشکیل می دهد، ساخته می شوند. جریان های سیال، توسط صفحات مسطح که یا به صورت صاف و یا موجدار هستند ، از هم جدا می شوند. این مبدل ها برای انتقال گرما بین گاز ، مایع یا جریان های دو فاز ، استفاده می شوند. این مبدل ها می توانند به صورت زیر دسته بندی شوند.

الف – صفحه ای واشردار (Gasketed-plat)

ب- صفحه ای حلزونی ( Spiral plat )

ج- لاملا ( Lamella)

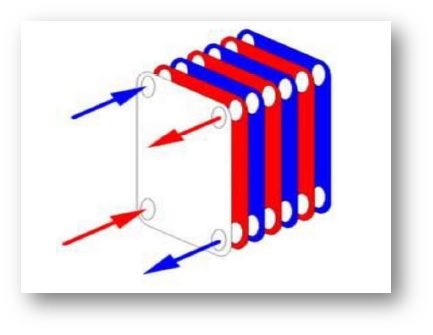

الف – مبادله کن های حرارتی صفحه ای واشردار:

مبدل های صفحه ای واشردار شامل تعدادی از صفحات نازک با سطح چین دار یا موج دار است که سیالهای گرم و سرد را از یکدیگر جدا می کند. صفحات دارای قطعاتی در گوشه ها هستند که به نحوی آرایش داده شده اند که دو ماده ای که باید گرما بین آنها مبادله شود، یکی در میان فضای صفحات ، جریان یابند. طراحی و واشر بندی مناسب، امکان آن را ایجاد می کند که مجموعه ای از صفحات ، توسط پیچ ها که از صفحات ابتدا و انتها نیز می گذرند ، در کنار یکدیگر نگه داشته شوند. واشرها از نشتی به بیرون جلوگیری می کنند و سیال ها را در صفحات ، به شکل مورد نظر ، هدایت می نمایند. شکل جریان ، عموما به نحوی انتخاب می شود که جریان سیال ها در خلاف جهت یکدیگر باشند. مبدل های صفحه ای معمولا به جریان سیال با فشار پایین تر از bar 25 و دمای کمتر از حدود ۲۵۰ درجه سانتیگراد محدود می شوند. جریان قوی گردابه ای موجب بزرگ بودن ضرایب انتقال گرما و افت فشارها می گردد ، بعلاوه بزرگ بودن تنش برشی موضعی ، باعث کاهش تشکیل رسوب می شود. این مبدل ها، سطح انتقال حرارتی نسبتا فشرده و با وزن کم ایجاد می کنند. دما و فشار آنها به دلیل جزئیات ساخت و واشربندی ، محدود هستند. این مبدل ها به آسانی تمیز . و استریلیزه می شوند زیرا می توانند کاملا از یکدیگر باز و جدا گردند و بنابراین استفاده گسترده ای در صنایع غذایی دارند.

شکل مبدل حرارتی صفحه ای واشردار.

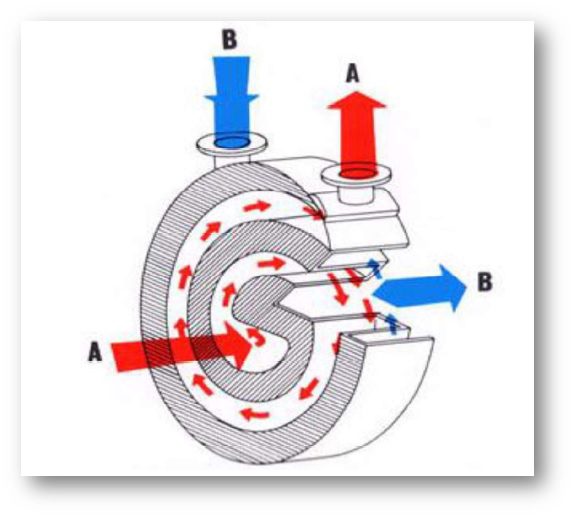

ب- مبادله کن های حرارتی صفحه ای حلزونی:

مبدل های صفحه ای حلزونی ، با پیچاندن دو صفحه بلند موازی به شکل یک حلزونی با استفاده از یک میله اصلی(مندرل) و جوش دادن لبه های صفحات مجاور به صورتی که یک کانال را تشکیل دهند، شکل داده می شوند. فاصله بین صفحات فلزی در هر دو کانال حلزونی ، با استفاده از پین های فاصله انداز که به ورق فلزی جوش می شوند ، حفظ می شود. طول پین های فاصله انداز می تواند بین ۵ تا 20 میلیمتر تغییر کند. به همین دلیل است که با توجه به نرخ جریان ، می توان فواصل مختلفی برای کانال انتخاب کرد. این بدان معناست که شرایط جریان ایده آل و بنابراین کوچکترین سطوح گرمایش ممکن ، بدست می آیند.

در هر یک از دو مسیر حلزونی ، یک جریان ثانویه ایجاد می شود که انتقال گرما را افزایش ، و تشکیل رسوب را کاهش می دهد. این مبدل ها کاملا فشرده هستند ولی به دلیل ساخت خاص خود ، نسبتا گران قیمت می باشند. سطح انتقال گرما برای این مبدل ها ، در محدوده ۰.۵ تا 500 مترمربع می باشد. حداکثر فشار کارکرد تا 15 bar) و دمای کارکرد( تا ۵۰۰ درجه سانتیگراد ) در این مبدل ها محدود هستند. مبدل های حرارتی حلزونی به ویژه در کاربرد سیال لجن آلود ، مایعات لزج و مایعاتی با ذرات جامد معلق شامل ذرات بزرگ و جریان دو فازی مایع- جامد ، استفاده می شوند. مبدل های حلزونی ، در سه نوع اصلی که در اتصالات و آرایش های جریان ، تفاوت دارند ، ساخته می شود.

شکل مبادله کن حرارتی صفحه ای حلزونی.

ج- مبدل های حرارتی لاملا:

مبادله کن های حرارتی لاملا(ریمن ) شامل مجموعه کانال های ساخته شده از صفحات فلزی نازک است که به طور موازی جوشکاری شده اند و یا به شکل لاملا (لوله های تخت یا کانال های مستطیلی) می باشند که به صورت طولی در یک پوسته قرار گرفته اند. این مبدل، شکل اصلاح شده ای از مبدل های حرارتی پوسته و لوله با صفحه لوله شناور است ، لوله های تخت شده که به آن ها لاملا نیز گفته می شود ، از دو صفحه باریک که برش خورده و در عملیاتی پیوسته ، به یکدیگر جوش نقطه ای یا درزی شده اند ، ساخته شده است . شکل دهی خاص صفحات باریک ، فضای داخل لاملاها را ایجاد می کند و برجستگی هایی به سمت خارج ، بیرون می زند که به صورت فاصله دهنده ، بین لاملاها، برای ایجاد مقاطع جریان در سمت پوسته بکار می رود. لاملاها در هر دو انتها با قرار دادن میله های فولادی در وسط آنها به یکدیگر جوش می شوند. اندازه میله های فولادی بسته به فاصله مرد نیاز بین لاملاها دارد. هر دو انتهای دسته لاملا بوسیله جوش های محیطی ، به درپوش کانال متصل می شوند که آن هم خود ، در انتهای خارجی به نازل ورودی و خروجی جوش شده است. بنابراین سمت لاملا کاملا توسط جوش ها آب بندی شده است.

سطوح ما بین لاملاها برای تمیز کاری شیمیایی مناسب هستند بنابراین سیال های رسوب دهنده باید در سمت پوسته جریان یابند. جریان سمت پوسته عمومأ یک گذر حول صفحات است و به صورت طولی در فضای بین کانال ها جریان می یابد. هیچگونه بافلی در سمت پوسته وجود ندارد و بنابراین مبدل های الاملا می توانند برای آرایش جریان مخالف جهت واقعی در نظر گرفته شوند. به دلیل آشفتگی زیاد جریان ، توزیع یکنواخت جریان و سطوح صاف ، لاملاها به سادگی رسوب نمی گیرند. دسته صفحه می تواند به راحتی برای بازرسی و تمیز کاری بیرون آورده شود . این طرح دارای ظرفیت تحمل فشار تا 35 bar و تحمل دما تا ۲۰۰ درجه سانتیگراد برای واشرهای تفلون و ۵۰۰ درجه سانتیگراد برای واشرهای آزبست می باشد.

مبادله کن های حرارتی با سطوح پره دار:

مبادله کن های حرارتی با سطوح پره دار ، دارای پره ها و یا ضمائمی در سطح اصلی ( لوله ای یا صفحه ای ) انتقال گرما به منظور افزایش این سطح می باشند. از آنجا که ضریب انتقال گرما در سمت گاز بسیار کوچکتر از سمت مایع است ، سطوح انتقال گرمای پره دار ، در سمت گاز برای افزایش سطوح انتقال گرما استفاده می شوند. پره ها به صورت وسیع در مبدل های حرارتی گاز – گاز یا گاز مایع در جایی که ضریب انتقال گرما در یک یا هر دو سمت کوچک باشد و به مبدل های حرارتی فشرده نیاز باشد استفاده می گردند. دو نوع از رایج ترین مبادله کن های حرارتی دارای صفحات پره دا عبارتند از :

الف- مبدل های صفحه ای پره دار

ب- مبدل های لوله ای پره دار.

الف – مبادله کن های حرارتی صفحه ای پره دار:

نوع مبدل های صفحه ای پره دار عمدتا برای کاربردهای گاز – گاز و مبدل های لوله ای پره دار برای کاربردهای مایع- گاز استفاده می شوند. در اکثر کاربردها ( ماشین های باری ، اتومبیل ها و هواپیماها) کاهش جرم و حجم مبدل از اهمیت ویژه ای برخوردار است. به دلیل دست یافتن به این کاهش حجم و وزن ، مبدل های حرارتی فشرده همچنین به صورت وسیع در تبرید با دمای خیلی کم ( کرایوژنیک )، بازیابی انرژی ، صنایع فرآیندی ، تبرید وسیستم های تهویه استفاده می گردند.

جریان های سیال با صفحات تخت که بین آن ها پره های موج دار قرار داده شده اند، از هم جدا می شوند. آن ها می توانند با توجه به جریان های سیال با شکل بندی های متفاوت آرایش داده شوند. این واحد های بسیار فشرده دارای سطح انتقال گرما در واحد حجم حدود m2/m3 2000 می باشند. صفحات عموما دارای ضخامت ۰.۵ تا 1 میلیمتر و پره ها دارای ضخامت 0.15 تا 0.75 میلیمتر می باشند. کل مبدل از آلیاژ آلومینیوم ساخته شده است و اجزاء مختلف، در حمام نمک یا کوره خلاء به یکدیگر لحیم می شوند. ورقهای موج دار که بین صفحات تخت قرار داده شده اند، باعث ایجاد سطح انتقال گرمای بیشتر می شوند و هم تکیه گاهی برای صفحات تخت ایجاد می کنند.

شکل های مختلف بسیاری از ورق های موجدار در این مبدل ها استفاده می شوند ولی رایجترین آنها عبارتند از: پره ساده، پره ساده سوراخدار، پره دندانه ای یا کنگره ای ، پره جناغی یا موجی شکل. با استفاده از پره ها که در راستای جریان پیوسته نباشند، لایه های مرزی کاملا شکسته می شوند و بهم می خورند ، اگر سطح در راستای جریان دارای موج باشد ، لایه های مرزی یا نازک می گردند و یا قطع می شوند که نتیجه آن ضرایب بزرگتر انتقال گرما و افت فشار بزرگتر است. کانال های جریان در مبدل های صفحه ای پره دار کوچک هستند که بدین معناست که سرعت جرمی جریان در آنها نیز باید کوچک باشد ( ۱۰ تا 300 kg/m2.s) تا از افت فشار اضافی ، اجتناب شود. این موضوع کانال را مستعد برای تشکیل رسوب نماید ، با توجه به این موضوع که این مبدلها نمی توانند به صورت مکانیکی تمیز شوند ، استفاده از این مبدل های صفحه ای پره دار منحصر به سیال های تمیز است. آنها به وفور برای مصارف چگالش در واحدهای مایع سازی هوا استفاده می شوند.

مبدل های صفحه ای پره دار برای استفاده در توربینهای گاز، نیروگا ههای مرسوم و هسته ای، مهندسی پیشرانه (هواپیماها ، ماشین های باری و خودروها) ، تبرید ، گرمایش ، تهویه و تهویه مطبوع ، سیستم های بازیابی گرمای اضافه ، صنایع شیمیایی و سرمایش وسایل الکترونیکی بوجود آمده اند.

ب- مبدل های لوله ای پره دار:

این مبدل ها شامل آرایه ای از لوله ها با پره هایی که در سمت بیرونی ثابت شده اند، می باشد. پره های سمت خارجی لوله ها ممکن است عمود بر محور لوله ها ، اریب یا مارپیچ نسبت به محور ، یا طولی(محوری) و در امتداد محور لوله باشند. پره های طولی معمولاً در مبدل های دو لوله ای یا پوسته و لوله ای که دارای بافل نیستند استفاده می شوند. در مبدل های لوله ای پره دار عمومأ لوله هایی با مقاطع گرد ، مستطیلی یا بیضوی استفاده می شوند. پره ها با لحیم کاری ، جوش برنجی ، جوشکاری ، اکستروژن ، جا زدن مکانیکی ، پیچاندن کششی و غیره به لوله وصل می شوند. این مبدل ها بطور متداول در سیستم های گرمایش ، تهویه ، تبرید و تهویه مطبوع استفاده می شوند. سطوح داخلی در سمت لوله ها عموما در چگالنده ها و تبخیر کننده های سیستم های تبرید استفاده می گردند.

شکل مبدل لوله ای پره دار.

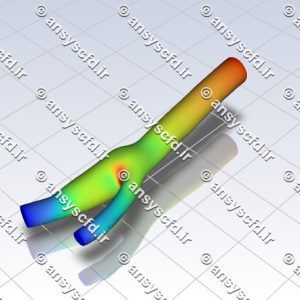

شرح پروژه:

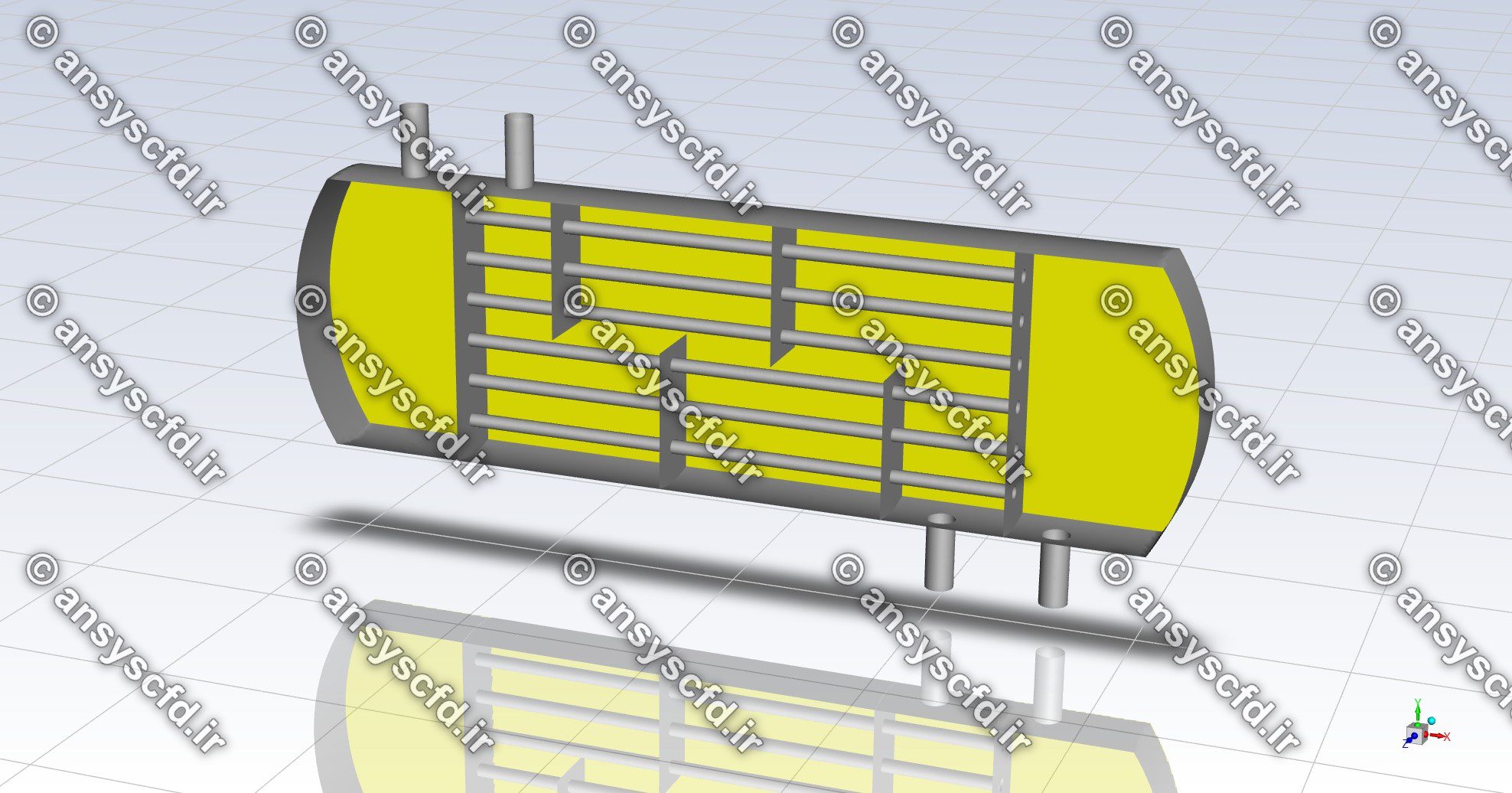

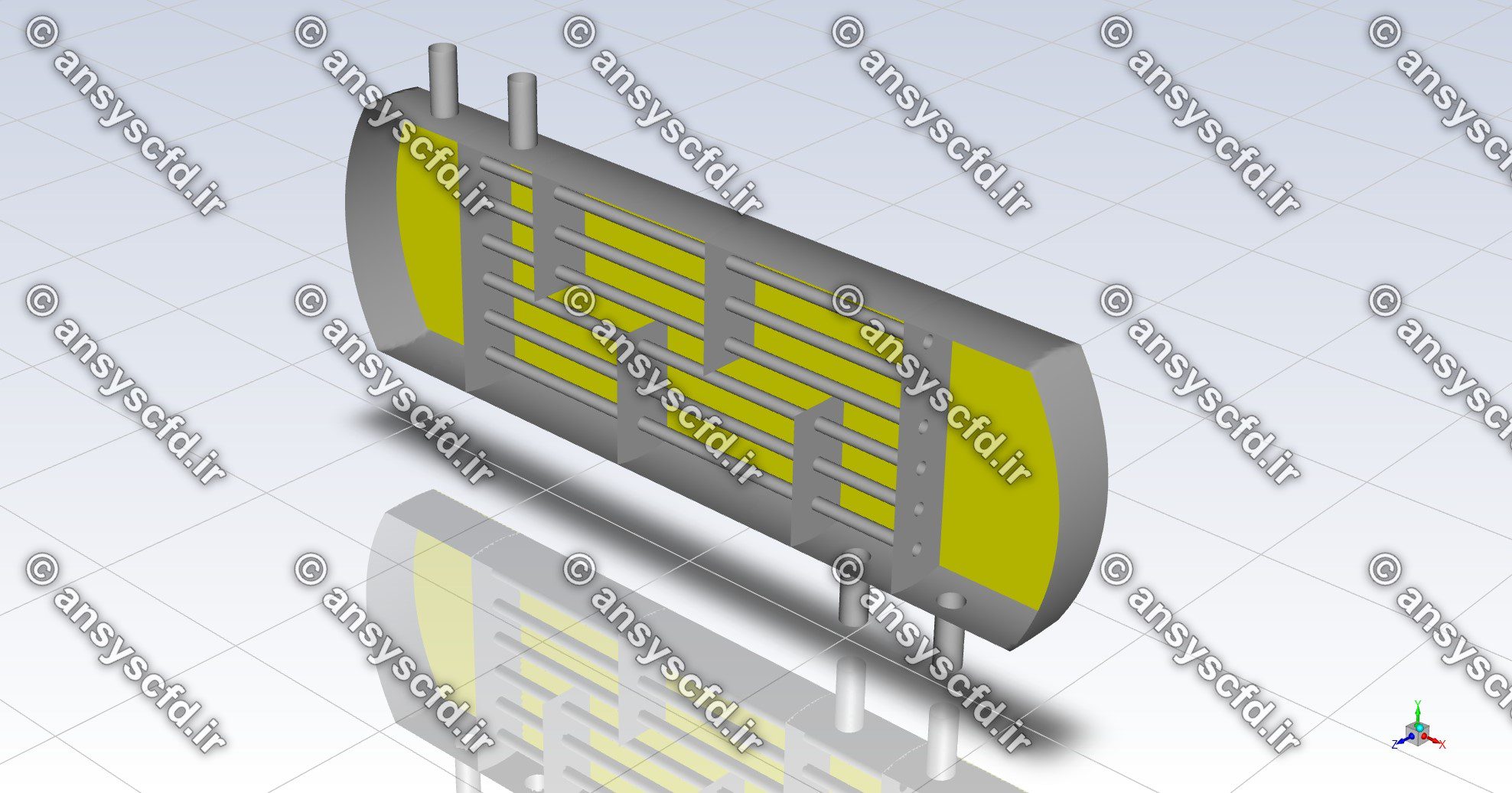

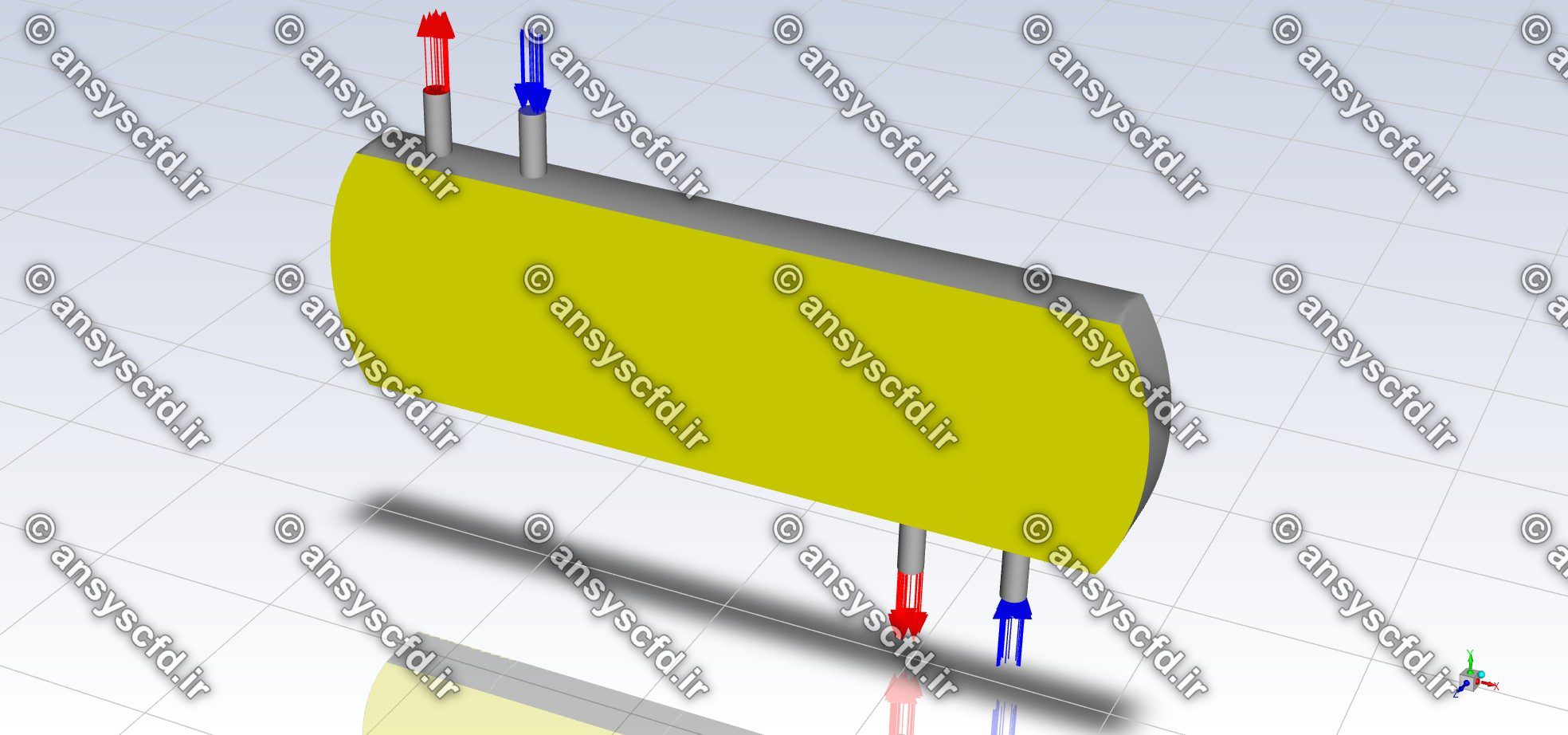

هندسه مسئله در نرم افزار سالیدورک ترسیم شده است.

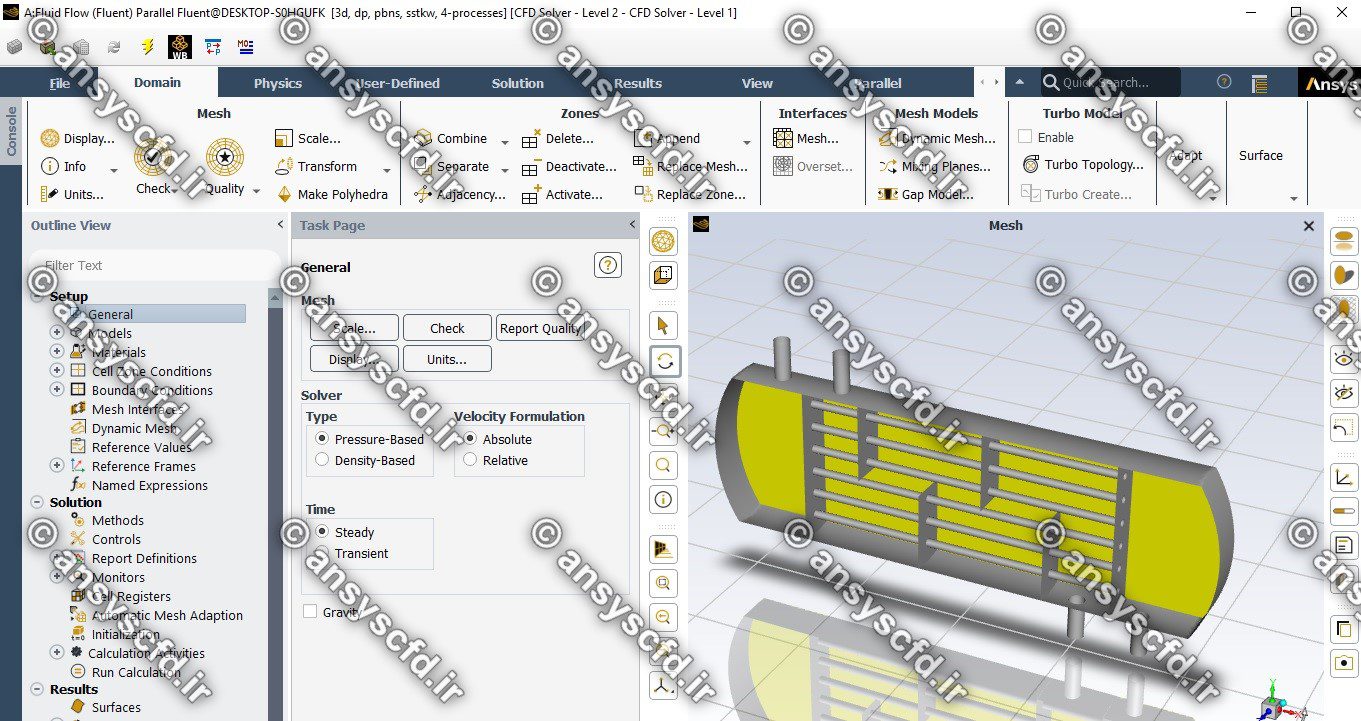

شبکه و مش:

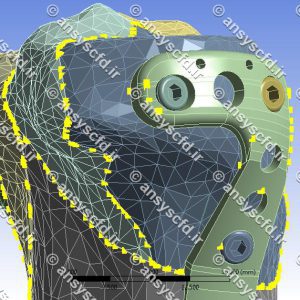

شبکه و مش در نرم افزار انسیس مشینگ(ANSYS Meshing) تولید شده است.

شبیه سازی و حل:

شبیه سازی در نرم افزار انسیس فلوئنت(ANSYS FLUENT) انجام شده است.

حلگر:

حلگر فشار مبنا (Pressure based) در شرایط پایا استفاده شده است.

مدل لزجت:

مدل آشفتگی دو معادله ای k-ω SST استفاده شده است.

سیال:

سیال مورد استفاده آب و روغن می باشد.

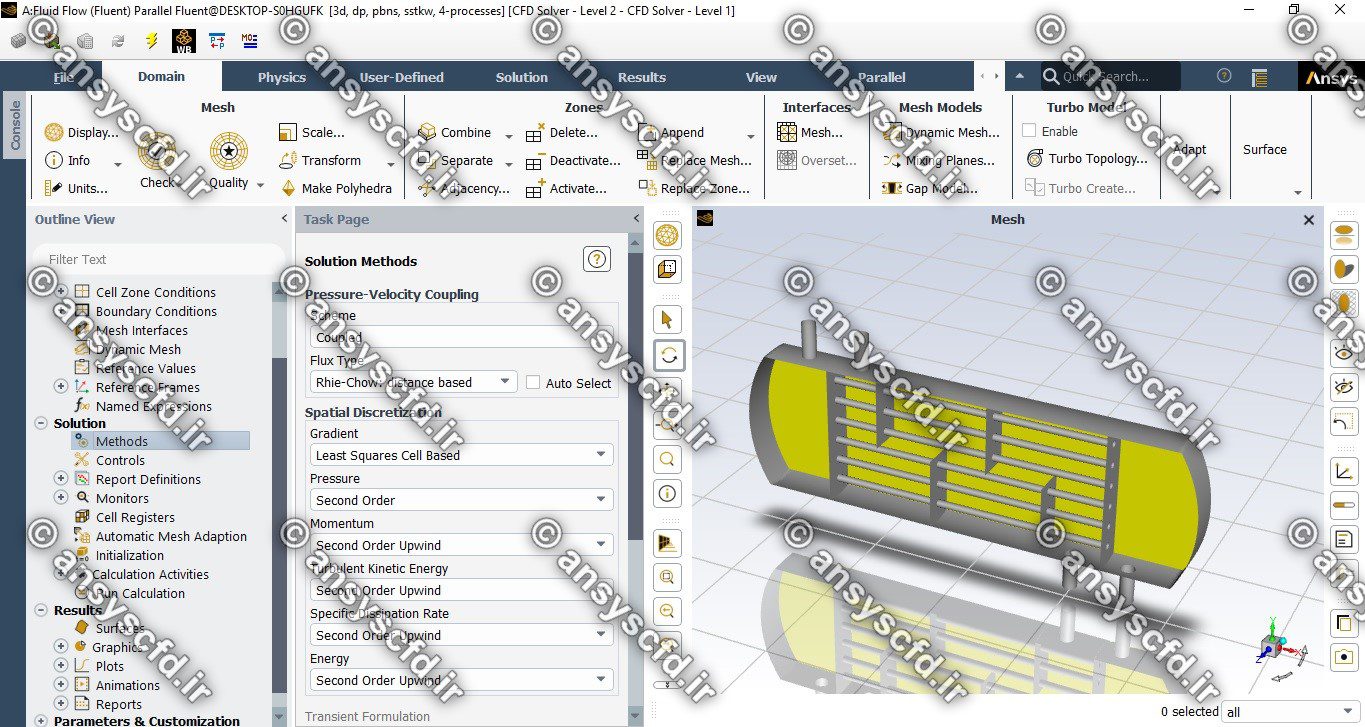

وابستگی سرعت-فشار:

برای وابستگی سرعت-فشار از الگوریتم حل پیوسته(coupled) استفاده شده است. برای گسسته سازی معادله فشار از روش مرتبه دوم و برای گسسته سازی مومنتوم و انرژی از طرح بالادست مرتبه دوم استفاده شده است.

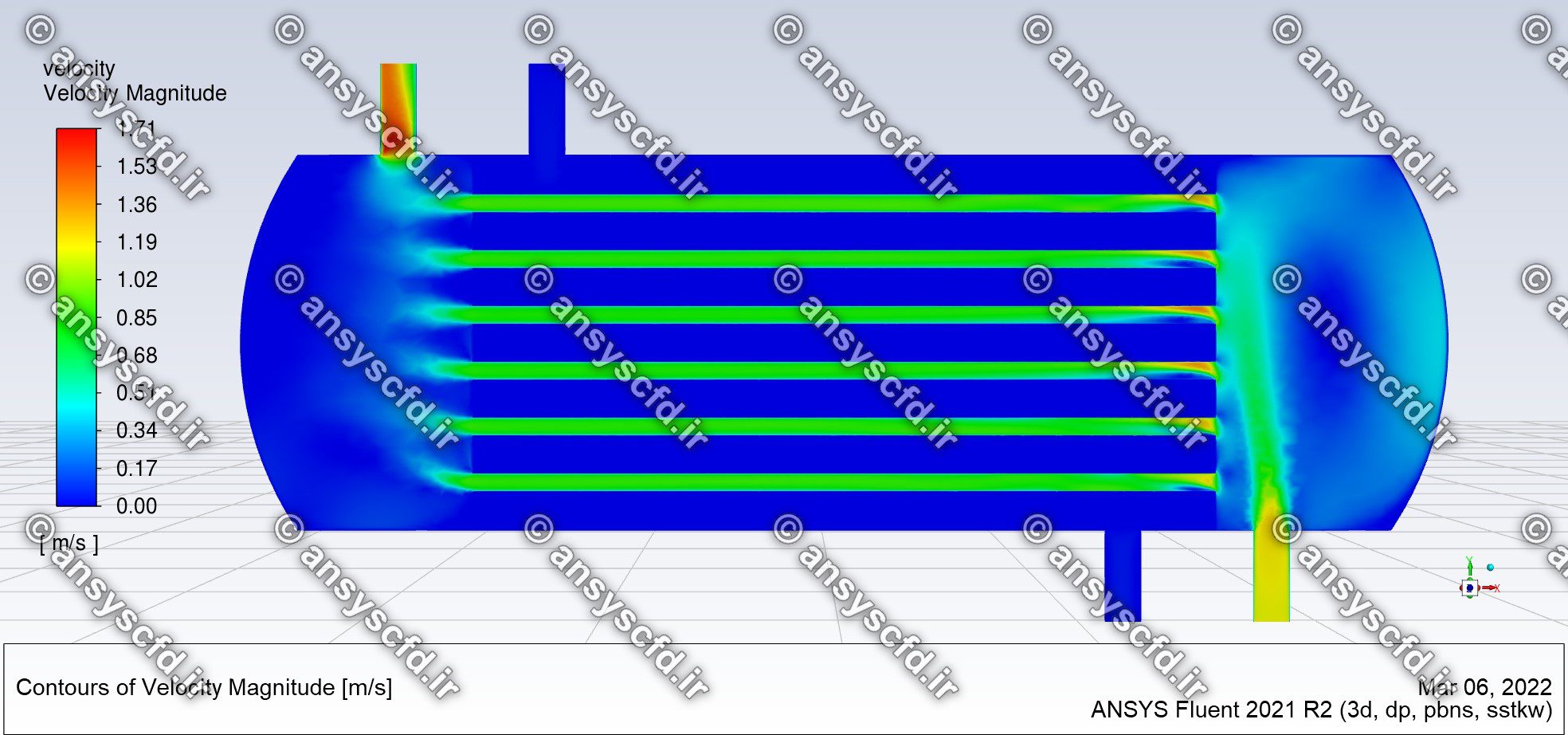

نمونه نتایج شبیه سازی: