توضیحات

پروژه شبیه سازی پدیده کاویتاسیون جریان آب حول هیدروفویل در نرم افزار انسیس سی اف ایکس (ANSYS CFX)

کاویتاسیون(cavitation) به عنوان یک پدیده شناخته شده در حوزه مکانیک سیالات است، و مطالعه و بررسی جریان های کاویتاسیونی موضوع مهمی در طراحی و عملکرد دستگاه های مهندسی از جمله هیدروفویل ها، اجسام زیرسطحی و توربوماشین ها است. هرچند که کاربردهای مفید و مطلوبی مانند کاهش نیروی پسا در اجسام زیرسطحی دارد. اما اغلب به عنوان یک پدیده مخرب و ناخواسته در دینامیک سیال مایع محسوب می شود، و سبب بروز مشکلاتی مانند صدا، نوسان، تخریب های سازه ای و کاهش بازده پمپ های هیدرولیک می شود که هزینه بالا و بعضاً جبران ناپذیری را به صنعت تحمیل می کند. لذا به حداقل رساندن این پدیده مخرب در سیستم های مکانیکی بسیار پر اهمیت است. بررسی طول عمر سیستم های سیالاتی نشان می دهد که در زمانی بسیار کمتر از طول عمر تعیین شده سیستم ها دچار آسیب می شوند. به نظر می رسد بخش زیادی از این آسیب ها زاییده پدیده کاویتاسیون است. علاوه بر آن ارتعاشات و سروصداهای ایجادشده فضای استفاده از سیستم ها را نامطلوب می کند. از این رو به حداقل رساندن این پدیده بسیار پر اهمیت می باشد.

تعریف کاویتاسیون:

کاویتاسیون در لغت از کلمه cavity به معنای حفره ایجاد شده است. منظور از کاویتاسیون تشکیل و رشد حباب ها در داخل مایع است. یعنی هم به معنی تشکیل یک حفره جدید است و هم به معنی گسترش یک حفره موجود به اندازه ای که اثرات ماکروسکوپیک در آن مشاهده شود. کاویتاسیون را همچنین می توان به عنوان تسلیم سیال مایع تحت فشارهای کوچک تعریف نمود. پدیدآمدن کاویتاسیون به خواصی از قبیل کشش سطحی مایع، گازهای محلول در مایع و همچنین به توزیع و اندازه هسته ها وابسته است. این هسته ها حباب های میکروسکوپیک و زیر میکروسکوپیکی هستند که از گازهای نامحلول در آب تشکیل شده اند و باعث ایجاد حباب های بزرگ تر می شوند. حفره های بخار در نواحی ایجاد می شوند که فشار در آنجا کمتر از استحکام کششی سیال باشد. این حفره ها ممکن است به سطوح جامد متصل شوند یا به سمت پایین دست جریان حرکت کنند. این حفره ها در پایین دست و در نقاطی که فشار بیشتری دارد از هم می پاشد و امواج فشاری، ضربه ای و حرارتی ایجاد می کنند. باتوجه به قانون هنری، میزان حلالیت گاز و درنتیجه آزادشدن بخشی از گازهای محلول در آب به صورت نامحلول و تشکیل حباب گازی می شود. وقتی سیستم مجددا تحت فشار قرار می گیرد، گاز(همراه با تولید حرارت) به شکل محلول در می آید. به این فرآیند اصطلاحا کاویتاسیون گازی گفته می شود. چنانچه فشار جریان در یک سیستم به زیر فشار بحرانی سیال برسد که این فشار تقریبا برابر فشار بخار سیال است، حباب های بخار شکل خواهند گرفت که به این حالت اصطلاحا کاویتاسیون بخاری گفته می شود. این حباب های بخار چنانچه در معرض تراکم مجدد قرار بگیرند، نابود خواهند شد که می توانند باعث به وجود آمدن ضربات فشاری سهمگین شوند. بدین سبب کاویتاسیون بخار می تواند باعث وجود تخریب و فرسایش کاویتاسیونی شود. حباب هایی که ترکیده اند به سرعت در میان سیال ناپدید می گردند. ناپدیدشدن حباب ها در داخلی مایع به دو گونه است: 1-حباب ها پس از ترکیدن به حباب های ریز تبدیل شده و در سیال حل می گردند؛ ۲- در اثر پدیده تقطیر بخار به مایع تبدیل می گردند و حبابی که شامل گاز می باشد در اثر این عمل به مایع تبدیل می شود.در اثر انتقال حباب ها به مناطق با فشار بالاتر طی پدیده پیچیده ای حباب بخار سقوط کرده و حالتی مثل حالت انفجار ایجاد می کنند. درنتیجه این انفجار ذراتی از مایع از مسیر اصلی خود خارج و منحرف شده و با سرعت های فوق العاده زیاد به اطراف برخورد کرده و باعث ایجاد حفره هایی روی سطوح می گردند. همچنین در اثر متلاشی شدن حباب ها، امواج فشاری در داخلی مایع به وجود می آید که باعث ایجاد فشار بر روی جداره می شود و مقدار این فشار به حدود ۴۰۰ مگاپاسکال می رسد. کمتر فلزی در برابر این نیرو مقاومت می کند، آلیاژهای فولاد-کروم مقاومت بهتری در مقابل این پدیده دارند. باتوجه به سرعت فوق العاده زیاد روی دادن پدیده کاویتاسیون، این امواج فشاری با فرکانس های خیلی زیاد در حدود ۲۵ کیلوهرتز تکرار می شوند. زمانی که کاویتاسیون رخ می دهد، فشار در سیال به سطحی تا زیر فشار هوای آزاد کاهش می یابد و همین عامل باعث ایجاد حفره های توخالی می شود. ضمن باز شدن حفره ها، فشار به طور قابل توجهی افزایش می یابد و دما نیز در حدود ۱۱۰۰ درجه سیلیسیوس بالا می رود. فشار و دمای زیاد، صدمات زیادی را به اجزاء هیدرولیکی وارد می کند.

مهم ترین آثار کاویتاسیون:

تغییرات هیدرودینامیکی: کاویتاسیون پیوستگی الگوی حرکت سیال را مختل می کند، زیرا حباب باعث جابجایی سیال شده و اندرکنش دینامیکی بین سیال و مرزهای آن را دچار آشفتگی می نماید. این مسئله باعث ایجاد مقاومت در مقابل حرکت سیال می گردد. به عنوان مثال کاویتاسیون در پروانه کشتی، توربین و پمپ ها، توان خروجی و بازدهی را کاهش می دهد.

صدمات حاصل از کاویتاسیون: در علوم دریایی، آثار مخرب کاویتاسیون بیشتر مورد توجه بوده است. کاویتاسیون باعث جدا شدن ذرات ماده از سطوح مرزی بین جامد و مایع می گردد و در نتیجه فرسایش و خوردگی شدید در هرگونه سطح در تماس با مایع، به وجود می آید. حباب های حاصل از کاویتاسیون ناپایدار می باشند، و ایجاد و انبساط آنها بستگی به کاهش فشار مایع دارند، لیکن به محض اینکه فشار سیال افزایش یابد، این حبابها با سرعت زیاد منقبض شده و دچار فروپاشی می گردند و درنتیجه امواج شوک نیرومندی در سیال ایجاد میشود. این امواج، ذراتی از فلز را از هرگونه سازهای که در تماس با مایع قرار دارد، جدا کرده و باعث خوردگی و فرسایش آن می شوند و درنتیجه با گذشت زمان، سطوح مرزی تخریب می گردد.

ارتعاش و صدا: ارتعاش و سروصدا از دیگر آثار کاویتاسیون هستند. در اثر افزایش فشار و فروپاشی حباب های حاصل از کاویتاسیون، امواج شوک باعث ایجاد غرش می گردد. انرژی آزاد شده، ارتعاش شدید محیط را در پی دارد. این مسئله به ویژه در نیروی دریایی از اهمیت بیشتری برخوردار است زیرا ردگیری شناور خودی توسط دشمن آسان تر می گردد. از آنجا که کاویتاسیون پدیده ای ناپایدار بوده و نیروهای نوسانی در آن دخالت دارند، چنانچه یکی از مؤلفه های فرکانسی این نوسانات با فرکانس طبیعی بخشی یا همه یک ابزار هیدرودینامیکی برابر گردد، آنگاه به علت ایجاد پدیده تشدید، ارتعاش شدیدی به وجود می آید. این آثار محدودیت های فراوانی را در طراحی و ساخت وسایل و تجهیزات هیدرودینامیکی و هیدرولیکی به وجود می آورند. در سیستم های هیدرودینامیکی و هیدرولیکی، جریان های همراه با کاویتاسیون، از نوع توربولانس است و دینامیک آن در اندرکنش بین فاز مایع و گاز، پیچیده بوده و به شرایط سیالیت(فشار، سرعت، چگالی، ویسکوزیته) و هندسه سطوح مرزی بین جامد مایع بستگی دارد.

پدیده کاویتاسیون در پمپ های سانتریفوژ:

هر نوع پمپ شامل پمپ سانتریفوژ یا نوع دیگر وقتی می تواند به طور عادی کار کند که فشار مطلق در دهانه مکش آن کمتر از حد معینی نباشد. در غیر این صورت در دهانه ورودی و لبه ورودی پره ها پدیده کاویتاسیون و بخارزایی به وجود می آید. شدت این پدیده با کاهش فشار مطلق در دهانه ورودی پمپ افزایش می یابد. هر چه سرعت دورانی و دبی جریان بیشتر باشد سرعت مایع بالاتر بوده و فشار در دهانه ورودی کمتر و شدت پدیده کاویتاسیون زیادتر می گردد. بنابراین در دور مشخص و ثابت یک فشار مکش بحرانی وجود دارد که در آن فشار بحرانی پمپ شروع به کاویتاسیون می نماید. آگاهی از این فشار در طراحی و استفاده از پمپ از اهمیت فراوانی برخوردار است. سازندگان پمپ ها نقطه شروع کاویتاسیون را جایی که برای اولین بار هد(head) به میزان سه درصد افت می نماید در نظر می گیرند و براساس آن فشار بحرانی را تعیین می نمایند. اما ممکن است زودتر از آن کاویتاسیون رخ دهد.

هیدروفویل ها (hydrofoil):

به مقطع خاصی که با عبور آب از اطراف آن ایجاد اختلاف فشار در بالا و پایین مقطع می نماید، هیدرفویل گفته می شود و نیروی ایجاد شده نیروی آیرودینامیکی خوانده می شود. هیدروفویل یک شکل کشیده دراز و باریک به شکل ماهی یا دوک است که جلوی آن گرد و عقب آن با زاویه کمی شکل مخروط می یابد. قایق های باله دار، دارای باله های ایرفویل شکلی (هیدروفویل) می باشند که در زیر قایق و در زیر سطح آب قرار می گیرند. در سرعت های پایین یک قایق باله دار مانند قایق های عادی روی آب قرار می گیرد و معلق می ماند ولی با سرعت گرفتن قایق، باله های ایرفویل مانند شروع به تولید نیروی برا می کنند. درست مانند بال های هواپیما که به هواپیما به سمت بالا نیرو وارد می کنند این نیرو برا به بدنه قایق اعمال می شود و باعث می شود تا بدنه قایق به سمت بالا حرکت کند و از سطح آب فاصله بگیرد. در صورتی که این قایق ها با سرعت مناسب حرکت کنند کل بدنه آن ها از آب جدا خواهد شد.

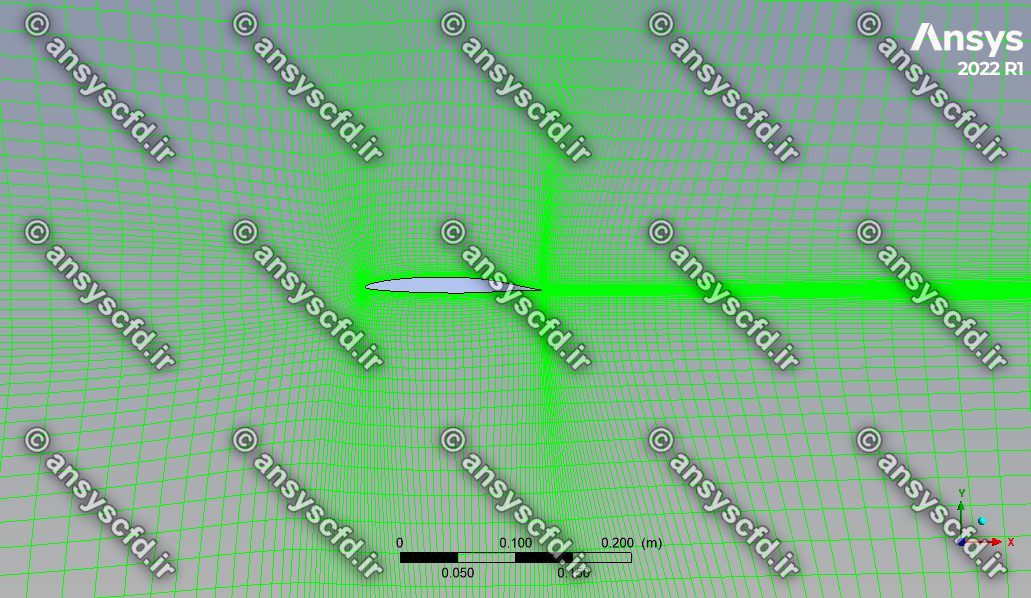

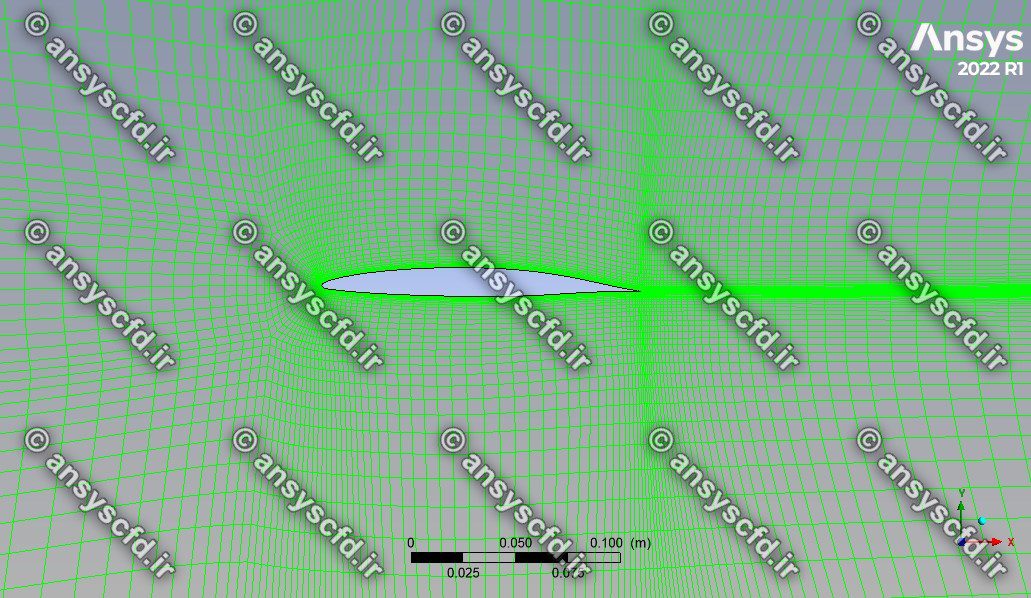

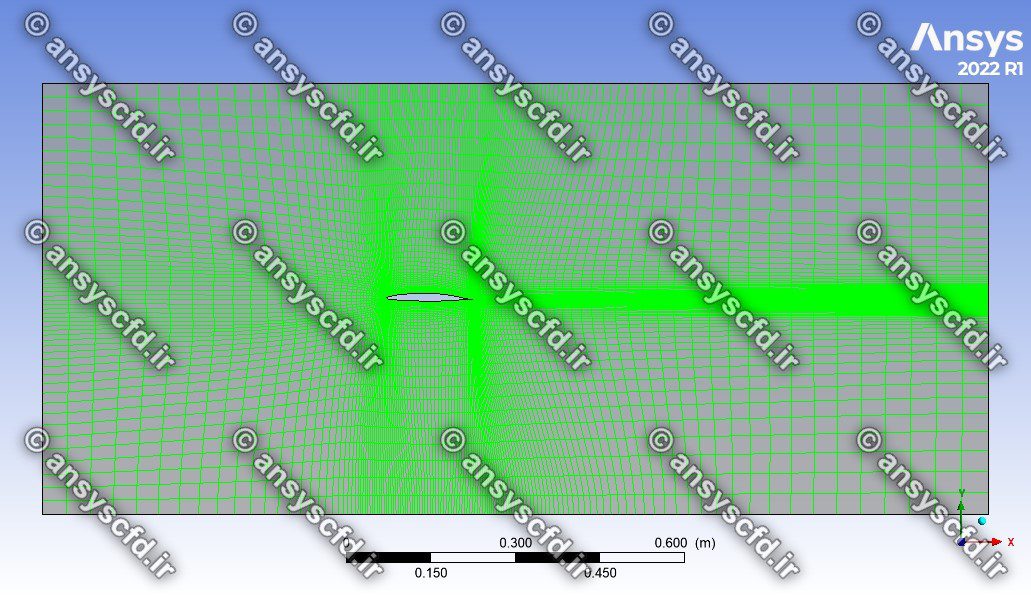

شرح پروژه:

باتوجه به فیزیک مسئله هیدروفیل ها عواملی همچون لزجت، آشفتگی جریان و اثر سطح آزاد، حل تحلیلی جریان اطراف آنها را دشوار ساخته است و در صورت استفاده از حل های تحلیلی، نیاز به فرضیات ساده کننده مختلفی می باشد و در برخی شرایط نتایج مناسبی ارائه نمی شود. به همین منظور در این پروژه از نرم افزار تجاری حل عددی ANSYS CFX برای شبیه سازی جریان کمک گرفته شده است. در این پروژه شبیه سازی پدیده کاویتاسیون جریان آب حول هیدروفویل در نرم افزار انسیس سی اف ایکس (ANSYS CFX) انجام شده است.

شبیه سازی و حل:

شبیه سازی و حل در نرم افزار انسیس سی اف ایکس انجام شده است.

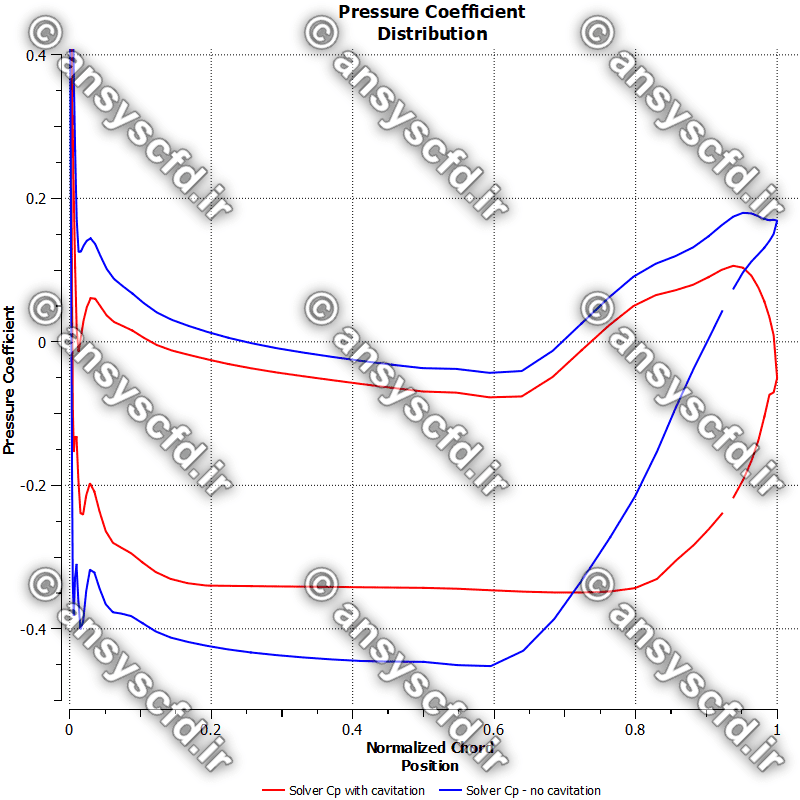

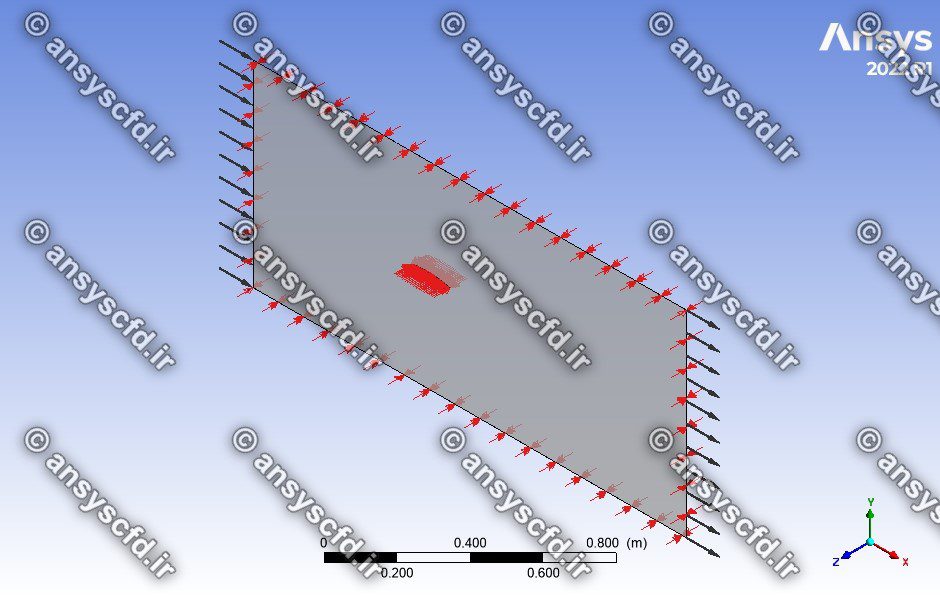

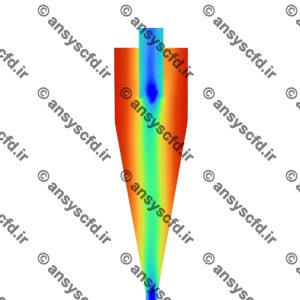

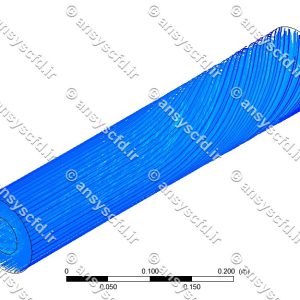

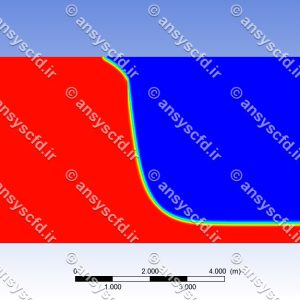

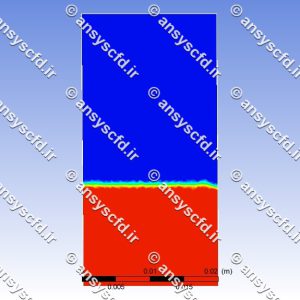

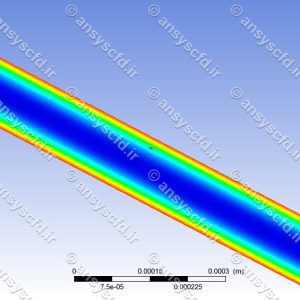

نمونه نتایج شبیه سازی: