توضیحات

پروژه شبیه سازی جداکننده سیکلونی در نرم افزار انسیس فلوئنت

Simulation of Cyclone Separator in ANSYS FLUENT

سیکلون:

سیکلون ها دستگاه های ساده ای هستند که برای جداسازی فاز پراکنده از فاز پیوسته براساس نیروی سانتریفوژ استفاده می شوند. هنگامی که فاز پیوسته مایع باشد، به آن هیدروسیکلون گفته می شود. اولین بار در اواخر قرن ۱۸ موضوع سیکلون مطرح شد. مطالعات زیادی روی سیکلون های جامد مایع صورت گرفته است. این مطالعه روی سیکلون جامد – مایع – گاز به منظور جداسازی گرد و غبار از گاز طبیعی می باشد.

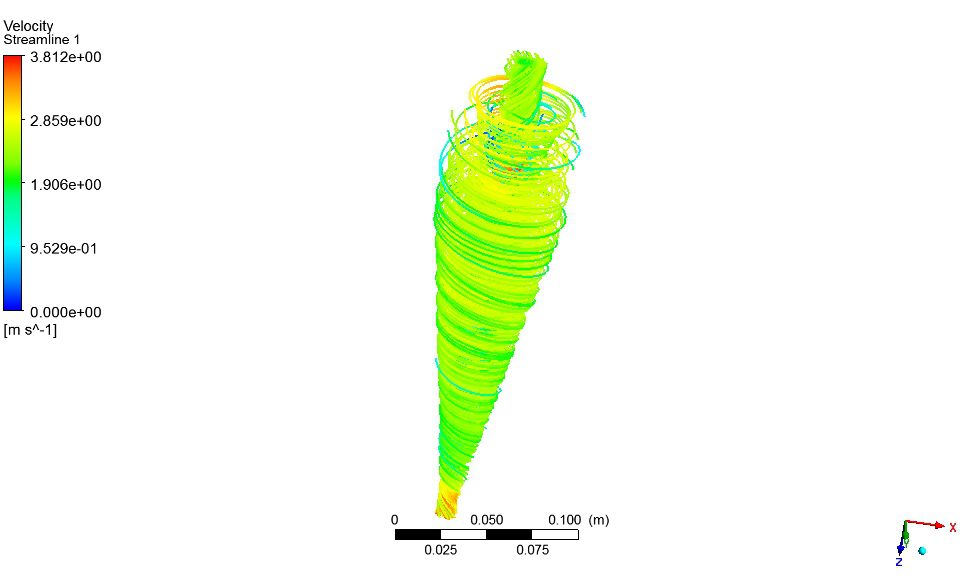

در فرایند جداسازی در سيكلون ها از انرژی سیال برای تشکیل گردابه استفاده می شود، گردابه یک شتاب چرخشی در حدود صدها برابر شتاب گرانشی ایجاد می کند، اگر ذرات فاز پراکنده سبک تر از فاز پیوسته باشد تحت تاثیر این نیرو به سمت مرکز سیکلون کشیده می شود. محدوده ی اندازهی ذرات برای یک جداسازی موثر بین ۱۰-300 میکرون می باشد. چندین ویژگی سیکلون ها، آنها را به طور خاصی مورد توجه قرار داده است.

-باتوجه به نداشتن قطعات متحرک هزینه نگهداری پایینی دارند.

– نصب و کاربرد آنها ساده است.

– به فضای کم عملیاتی نیاز دارند.

-برخلاف جداسازی های دیگر راندمان آنها با افزایش شدت جریان ورودی در اغلب موارد افزایش می یابد.

-هم به شکل افقی و هم به شکل عمودی قابل نصب هستند.

سیکلون ها دستگاه هایی هستند که عضو متحرك ندارند و سرعت گاز ورودی به آنها باعث ایجاد جریان گردابه ای داخل دستگاه می شود. در اثر جریان چرخشی و حرکت ذرات جامد به همراه جریان گاز، نیروی گریز از مرکز به ذرات معلق جامد درون گاز وارد شده و آنها را به سمت دیواره جابجا می کند. ذرات جدا شده، بر روی دیواره در اثر نیروی ثقل به سمت پایین حرکت می کنند تا به محفظه جمع آوری ذرات جامد برسند.

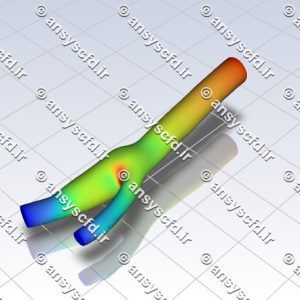

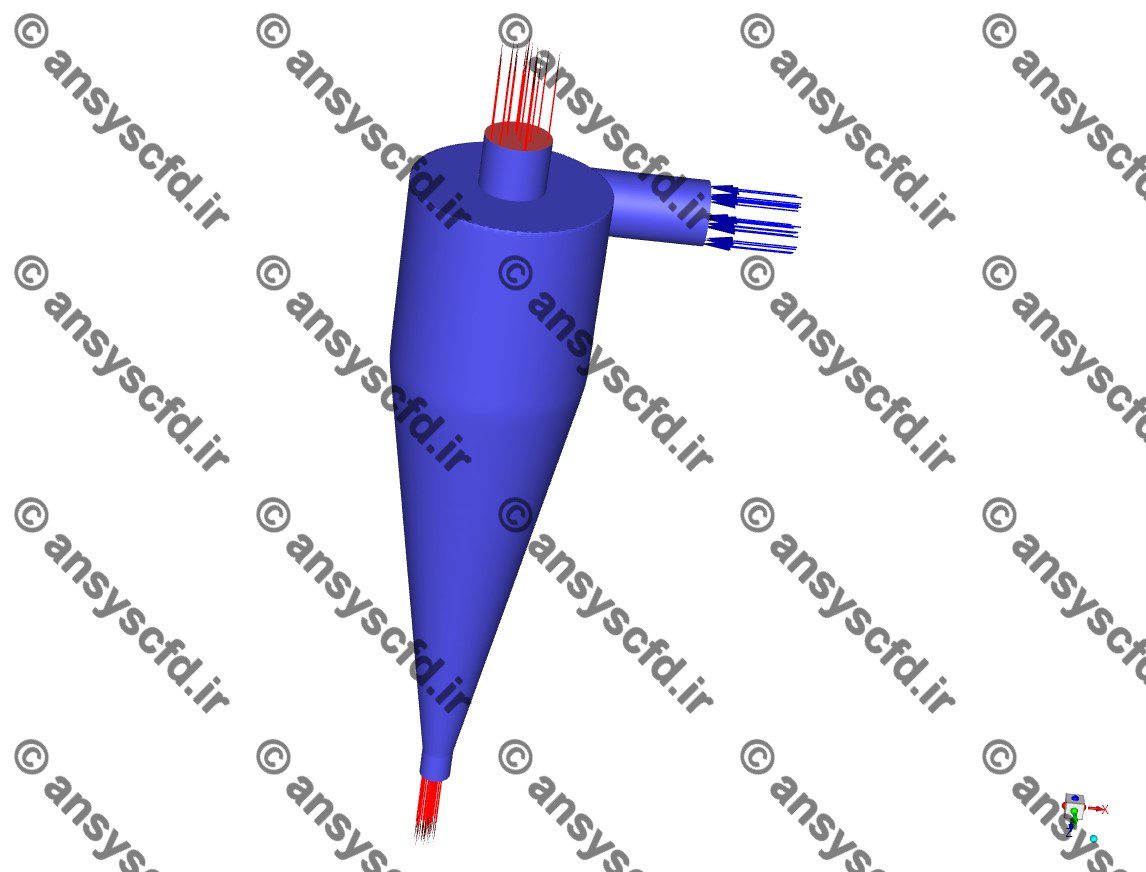

شكل نمایی از یک سیکلون.

اجزای ضروری سیکلون:

اجزای ضروری سیکلون عبارتند از ورودی گاز که جریان گردابه ای را ایجاد می کند، خروجی برای گاز تمیز و محفظه اصلی سیکلون و همچنین محفظه جمعآوری ذرات جامد. سیکلونها عموما از قطعات فلزی در ضخامت های مختلف ساخته می شوند و حدودا از ۰.۵ میلیمتر شروع شده و گاهی تا ۵ میلیمتر قابل تغییر می باشد ولی متدوال ترین ضخامتی که جهت ساخت سیکلون ها در صنایع مختلف در نظر می گیرند ۲ تا ۴ میلیمتر می باشد. سیکلون از قسمت های مختلفی مطابق شکل زیر ساخته می شوند که مهترین این قسمت ها به شرح زیر می باشد.

١- سیلندر با بدنه اصلی: مهمترین عملی که این قسمت انجام می دهد عبارت است از ایجاد حرکت سانترفیوژی به دور خود و به طرف پایین.

۲- مخروط ناقص: این مخروط در ادامه و در قسمت تحتانی سیلندر یا استوانه ی اصلی قرار میگیرد. عمل اصلی این قسمت هدایت ذرات سانترفیوژ شده به سمت پایین می باشد. مناسب ترین شیب این قسمت7.5 درجه می باشد.

٣- قسمت ورودی سیال: این قسمت که عمل هدایت ذرات به داخل سیلندر را انجام می دهد معمولا مقطع مستطیل دارد و بندرت به صورت گرد بوده، ولی به طور کلی طرز قرار گیری کانال ورودی به بدنه اصلی سیکلون بصورت مماس می باشد که می تواند بصورت زاویه ای هم نسبت به بدنه اصلی قرار گیرد.

۴- خروجی سیال تمیز شده: این قسمت در داخل سیلندر اصلی قرار گرفته و قسمتی از آن نیز از سیلندر اصلی بطرف خارج و بالا می باشد. عمل اصلی این قسمت هدایت ذرات بسیار ریز، همچنین گازها بطرف بالا و خارج سیستم می باشد. این کانال در محور سیلندر اصلی و در تقارن آن قرار می گیرد.

۵- کانال خروجی ذرات درشت: این قسمت در انتهای مخروط ناقص قرار گرفته که به اشکال مختلف قرارگرفته که به اشکال مختلف با سطح مقطع گرد و یا چهار گوش ساخته می شود و می تواند به محفظه ای با قطر بزرگ تر ختم شود. لازم به ذکر است که این قسمت بایستی به گونه ای طراحی و نصب گردد که در حین خروج ذرات رسوب شده هوا داخل سیکلون نشود.

کاربرد سیکلون ها:

کاربرد سیکلون ها در جداسازی ذرات غبار از حدود سال های ۱۸۸۶ در آمریکا آغاز شد و طی سالیان متمادی مطالعات عمیقی توسط متخصصین گوناگون روی آن انجام شده است تا مهندسین طراح بتوانند براساس شرایط و نیاز خود در این زمینه اقدام کنند. مشاهدات نشان می دهد که علیرغم گذشت حدود یک قرن، با کاربردهای اخیری که سیکلون ها در صنعت تولید برق به عنوان جدا کننده اجزا از گازهای داغ قبل از تزریق به توربین های گازی به علت حساسیت زیادی که تیغه های سرعت بالای توربین به فرسایش دارند، پیدا کرده اند، اینکه توجه بیشتری به آن می شود، به خصوص که امروزه شاهد وضع قوانین شدیدتری در مورد کنترل آلودگی کارخانجات هستیم. سیکلونها به ویژه به عنوان تجهیزاتی قبل از فیلترهای فابریک، تهنشین کننده های الكتروستاتیکی و یا دیگر وسایل جمع کننده غبار قرار می گیرند که باعث افزایش راندمان و طول عمر و دوام این گونه وسایل می شوند. مثلا در صنعت سیمان از اینان به عنوان تجهیزات قبل از فیلتراسیون که باعث نشانیدن گردوغبار نسبتا درشت تر می شود به صورت گسترده ای استفاده می شود که طراحی و انتخاب صحیح مشخصات فنی مربوطه باعث بالا رفتن عملکرد آن و به تبع آن سبب افزایش راندمان تجهیزات فیلتراسیون بعدی می شود.

سیکلون ها در صنایع غذایی نیز کاربرد دارند، مثلا وقتی که محصول پودری شكل ما حامل ناخالصی هایی حاصل از فیلترهای پارچه ای باشد. گذشته از جنبه های حفاظت، سیکلونها از نظر جنبه های اقتصادی هم حائز اهمیت هستند. مثلا سیکلون ها می توانند کاتالیست های با ارزش را از جریانات داغ گازی در کراکینگ کاتالیستی سیال جدا سازند. در چنین واحدهایی غلظت ذرات خیلی بالاست. (تا ۱۶ کیلوگرم بر مترمکعب). برای رسیدن به بازدهی مناسب از چندین سیکلون سری استفاده می شود. سیکلون ها می توانند در صنایع متالورژی، ریخته گری و… هم به عنوان جداکننده غبارهای فلزی عمل کنند.

مزایای سیکلون:

امروزه مزایایی چون طراحی و ساخت ساده، هزینه ی اولیه و جانبی پایین، نداشتن تعمیر و نگهداری خاص بدلیل نداشتن تجهیزات متحرک، جداسازی همزمان قطرات مایع و ذرات جامد از جریان گاز، قابلیت استفاده در دامنه وسیعی از شرایط عملیاتی و انعطاف پذیری بالا در طیف های وسیع دما و فشار، سیکلون ها را به یکی از پرکاربردترین جداسازها تبدیل کرده است. بطوری که استفاده از آنها در نیروگاه های برق، صنایع نفت، گاز، پتروشیمی و استخراج معادن رو به افزایش است که برای اهداف متفاوتی از جمله غبارگیری و تصفیه هوای ورودی به کمپرسور و توربین های گاز در نیروگاه ها، جداسازی غبار موجود در گازهای حاصل از احتراق، جداسازی خاکستر هوای داغ خروجی از کوره ها، بازیافت پودر رنگ در رنگ پاشی ها، جداسازی روغن و ذرات جامد شناور در مایعات و … بکار گرفته می شوند.

ویژگی های سیکلون ها:

– ساختمان ساده ای دارند، با این وجود نیروهای گریز از مرکز بالایی ایجاد می کنند.

– هزینه پایینی جهت تعمیر، نگهداری، ساخت و استقرار لازم دارند، به طوری که در حوزهی توانایی کاریشان از این جهت بی نظیر هستند.

-توانایی انجام کار در دماها و فشارهای بالا را دارند. قابل اعتماد در فشارهای 0.01 تا ۱۰۰ بار و دماهای حتی بالای ۱۰۰۰ درجه سانتی گراد هستند.

– قطعات متحرک ندارند.

در صورتی که ذرات ورودی خیس باشند باعث می شود که ذرات به سیکلون بچسبند و در نتیجه باعث ایجاد مسدودیت و کاهش بازدهی می شود. مهمترین محدودیت سیکلون ها زمانی است که در توزیع اندازه ذرات ورودی، ذراتی با قطر کمتر از ۵ میکرون وجود داشته باشد. راندمان برای ذرات کمتر از ۵ میکرون به سرعت پایین می آید. در حالت خاص به علت غلظت های بالای غبار و یا زمانی که غبار به میزان زیادی لخته شود، سيكلونها قادر به ارائه بازدهی بالا حتى ۹۸٪ برای اندازه های زیر ۵ میکرون می شوند. هرچند سیکلونها قادر به جمع آوری اجزای وسیع تر از ۲۰۰ میکرون نیز هستند، ولی در اینگونه موارد محفظه های تهنشینسازی ثقلی و دیگر وسایل جداکننده ساده ترجیح داده می شود، زیرا با کاربرد این وسایل از ساییدگی سیکلون جلوگیری می شود.

به علت حساسیت زیاد فیلترها به غبارات با غلظت بالا می توان با استفاده از سیکلونها غلظت را تا حد مناسبی برای این گونه وسایل رساند. با توجه به خصوصیاتی که درباره سیکلون برشمردیم، لزوم بهبود بازدهی آن به عنوان وسیله ای ارزان قیمت که باعث می شود عمل جمع کردن بهتر انجام گیرد و ضمن اینکه از وظایف وسایل بعدی هم کاسته می شود، باعث کاهش کل هزینه می شود، احساس می شود.

دینامیک سیالات محاسباتی( CFD) در سیکلون ها:

باتوجه به کاربرد زیاد سیکلون ها در صنعت و توجه روز افزون به این جداکننده ها به عنوان یک جداساز و هزینه بر بودن انجام عملیات آزمایشگاهی و ساخت طراحی های جدید، باید از یک ابزار قدرتمند برای ایجاد یک آزمایشگاه مجازی استفاده نمود. با توجه به اینکه استفاده از دینامیک سیالات محاسباتی برای شبیهسازی رفتار سیال در سیکلون های جامد مایع بسیار مورد استفاده قرار گرفته و نتایج رضایت بخشی نیز بدست آمده است، از اینرو می توان از CFD به عنوان یک ابزار شبیه سازی در سیکلون های مایع مايع عليرغم تفاوت های اساسی که در ساختار و شرایط عملیاتی این دو دسته از سیکلون ها وجود دارد نیز استفاده کرد. باتوجه به پیچیدگی جریان در سیکلون ها، بزرگترین چالش برای شبیه سازی جریان و رفتار فازها در داخل سیکلون ها شبیه سازی جریان درهم و مدلکردن رفتار فازها در داخل سیکلون ها می باشد. طی چند دهه قبل مطالعات زیادی بر روی شبیه سازی جریان درهم و بکارگیری مدل های چند فازی مختلف در داخل سیکلون های جامد مایع و مایع مایع صورت گرفته است.

شبیه سازی دینامیک سیالات محاسباتی:

نرم افزار Fluent ، یکی از قوی ترین نرم افزارهای محاسباتی برای شبیه سازی جریان سیال و انتقال حرارت در هندسه های پیچیده می باشد. برخی از قابلیت های این نرم افزار به صورت زیر می باشد: مدل سازی سیال های نیوتنی و غیر نیوتنی، جابجایی آزاد و اجباری، انتقال حرارت هدایتی و تشعشعی و جابجایی، چارچوب های چرخان و ساکن، مدل سازی جریان ها در هندسه های پیچیده دو بعدی و سه بعدی، مدلسازی جریان های پایا و گذرا، غير لزج، آرام و مغشوش، دو فازی و چند فازی، سطح آزاد با شکل های سطح پیچیده و مدل سازی جریان در محیط های متخلخل، مدل سازی مشعل های خانگی و صنعتی. از این نرم افزار در صنایع مختلف پتروشیمی، هوافضا، توربو ماشین های خودروسازی، الکترونیک (نیمه هادی ها و خنک سازی قطعات الکترونیک)، مبدل های حرارتی، تهویه مطبوع، مشعل سازی استفاده می شود. این نرم افزار قابلیت مدل سازی جریان های دو و سه بعدی را داراست. این نرم افزار بر پایه روش حجم محدود که یک روش بسیار قوی و مناسب در روش های دینامیک سیالات محاسباتی می باشد، بنا شده است. قابلیت های فراوانی نظیر مدل سازی جریانهای دائم و غير دائم، جریان لزج و غير لزج، احتراق، جریان مغشوش، حرکت ذرات جامد و قطرات مایع در یک فاز پیوسته و ده ها قابلیت دیگر Fluent را تبدیل به یک نرم افزار بسیار قوی و مشهور نموده است. آزمایشات عملی و محاسبات تئوری، دو روش اصلی و مشخص برای پیش بینی میزان انتقال حرارت و چگونگی جریان سیال در کاربردهای مختلف صنعتی و تحقیقاتی می باشند. در اندازه گیری های تجربی به دلیل هزینه های زیاد ترجیح داده می شود که آزمایش ها بر روی مدلی با مقیاس کوچک تر از نسخه اصلی انجام پذیرد. حذف پیچیدگی ها و ساده سازی آزمایش ها، خطای دستگاه های اندازه گیری و بعضی موانع در راه اندازه گیری از جمله مشکلاتی هستند که روش های عملی با آنها روبه رو هستند و کارآیی این حالت ها را در بعضی موارد مورد سوال قرار می دهند. مهمترین امتیاز محاسبات تئوری در مقایسه با آزمایشهای تجربی، هزینه کم آن است. گرچه در بسیاری موارد ترجیح داده می شود با استفاده از روش های محاسباتی، آنالیز جریان و انتقال حرارت صورت گیرد ولی تایید تحلیل های عددی نیاز به مقایسه با نتایج آزمایشگاهی و یا نتایج تایید شده دیگری دارد. در میان محققین، انجام پژوهش های تجربی ارزش بسیاری دارد و اگر بتوان آزمایش مطلوبی انجام داد، تحلیل های زیادی را بر محور آنها میتوان گسترش داد و اطلاعات فراوانی بدست آورد. در هر صورت با دسترسی به دستگاه های محاسبه گر و رایانه های قوی، امروزه در بسیاری از موارد آنالیز دینامیک سیالات و انتقال حرارت با روش های عددی انجام می پذیرد. هر چه پدیده مورد بررسی پیچیدگی بیشتری داشته باشد، روش های عددی اهمیت بیشتری پیدا می کنند. علاوه بر سرعت بیشتر محاسبات عددی، می توان با این روش ها اطلاعات کامل با جزئیات بیشتری از قبیل تغییرات سرعت، فشار، درجه حرارت و غیره را در سراسر حوزه مورد نظر به دست آورد. در مقابل، اغلب اوقات شبیه سازی آزمایشگاهی جهت بدست آوردن این گونه اطلاعات مشكل و مستلزم صرف زمان زیاد بوده و در بعضی شرایط غیر ممکن است. در اکثر مسایل مربوط به مکانیک سیالات، به دلیل پیچیدگی معادلات مربوطه، استفاده از حل تحلیلی امکان پذیر نمی باشد.

فلوئنت یک نرم افزار کامپیوتری چند منظوره برای مدل سازی جریان سیال، انتقال حرارت و واکنش شیمیایی در هندسه نوشته شده است. با توجه به محیط مناسب نرم افزار جهت تعریف مساله و شرایط های پیچیده، تعریف شرایط مرزی گوناگون و حل مسایل پیچیده شامل تأثیر پدیده های مختلف به کمک این نرم افزار قابل حل می باشد. فلوئنت برای آنالیز و حل مسایل طراحی خاص، روش های شبیه سازی کامپیوتری متفاوتی را بکار می برد. برای راحتی کار، تعریف مساله، محاسبه و دیدن نتایج ، منوهای مختلفی در نظر گرفته شده است. وقتی نیاز باشد، Fluent می تواند مدل مورد نظر را از دیگر برنامه های نرم افزارهای تولید مدل که با آنها سازگاری دارد وارد کند. این نرم افزار امکان تغییر شبکه به صورت کامل و تحلیل جریان با شبکه های بی سازمان برای هندسه – های پیچیده را فراهم می سازد. نوع شبکه های قابل تولید و دریافت توسط این گروه نرم افزاری شامل شبکه هایی با المان های مثلثی و چهارضلعی (برای هندسه های دو بعدی ) و چهاروجهی، شش وجهی، هرمی یا گوهای (برای هندسه های سه بعدی) می باشد. همچنین Fluent به کاربر اجازه دست کاری شبکه (مثلا ریز کردن یا درشت کردن شبکه در مرز و مکان های لازم در هندسه) را می دهد. این بهینه سازی برای حل شبکه، قابلیتی در اختیار کاربر قرار می دهد که نتایج را در نواحی که دارای گرادیانهای بزرگ (مثل لایه مرزی و…) باشند، دقیق تر سازد. این قابلیت ها مدت زمانی را که برای تولید یک شبکه خوب مورد نیاز است را در مقایسه با حل در شبکه های مختلف به صورت قابل ملاحظه ای کاهش می دهد.

شرح پروژه:

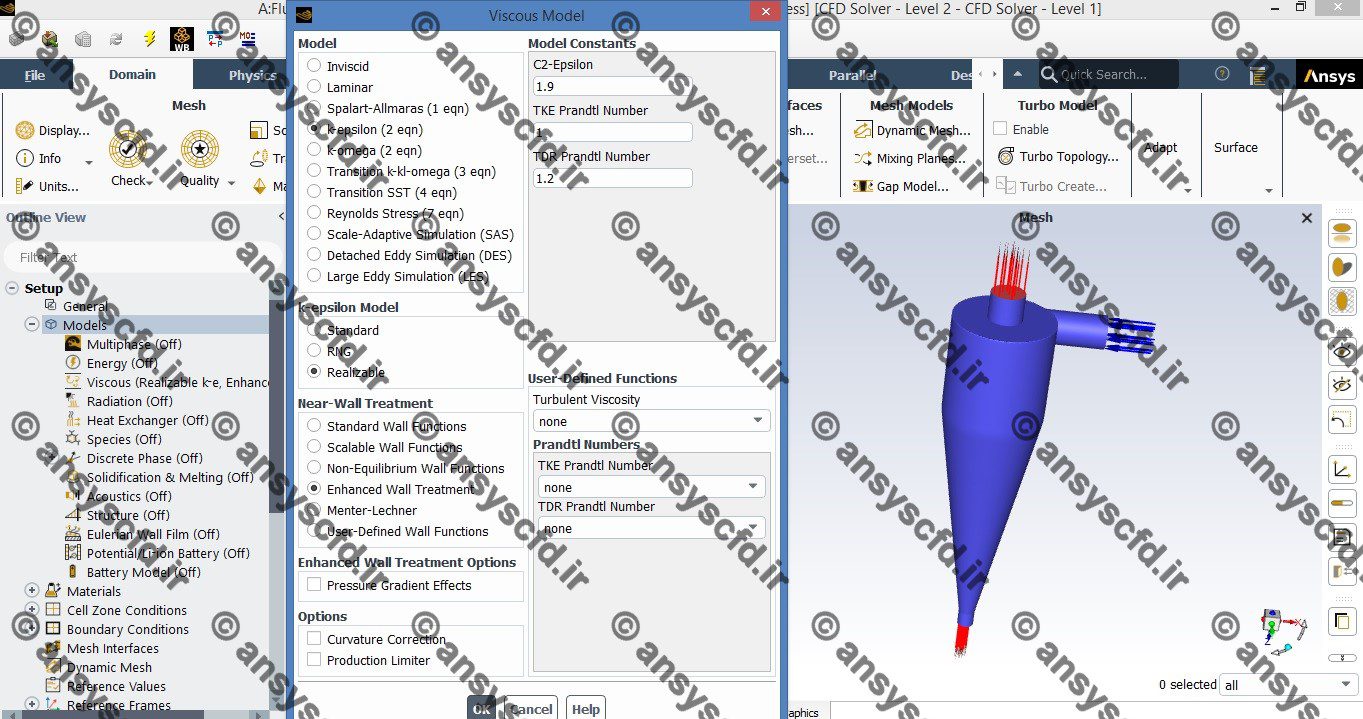

در این پروژه شبیه سازی جداکننده سیکلونی در نرم افزار انسیس فلوئنت انجام شده است. الگوریتم Coupled برای معادلات وابستگی سرعت-فشار استفاده شده است. مدل آشفتگی دو معادله ای Realizable k-ε برای مدلسازی جریان متلاطم انتخاب شده است. حلگر براساس فشار مبنا (Pressure-based) انتخاب شده است. برای گسسته سازی معادله فشار از روش مرتبه دوم، و گسسته سازی معادلات مومنتوم از طرح بالادست مرتبه دوم استفاده شده است.

هندسه مسئله:

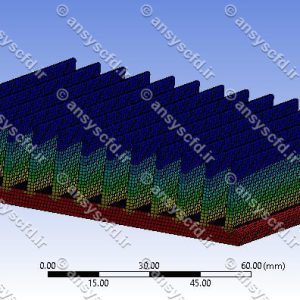

هندسه سیکلون در نرم افزار ANSYS Design Modeler ترسیم شده است.

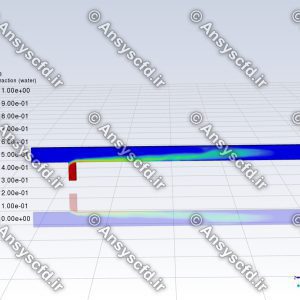

شبیه سازی:

شبیه سازی در نرم افزار فلوئنت انجام شده است.

جهت حل مسئله از حل کننده فشار مبنا (Pressure based) استفاده شده است.

مدل آشفتگی دو معادله ای Realizable k-ε استفاده شده است.

برای ارتباط فشار و سرعت از الگوریتم Coupled استفاده شده است. برای گسسته سازی معادلات فشار از روش مرتبه دوم و برای گسسته سازی معادلات مومنتوم از طرح بالاست مرتبه دوم(second upwind order) استفاده شده است.

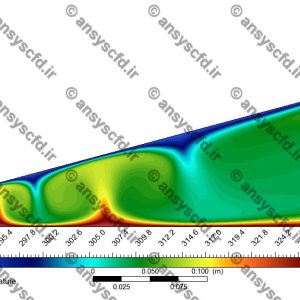

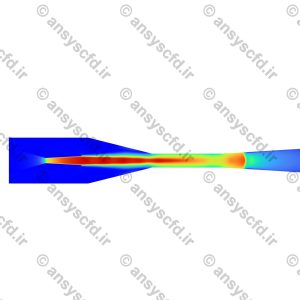

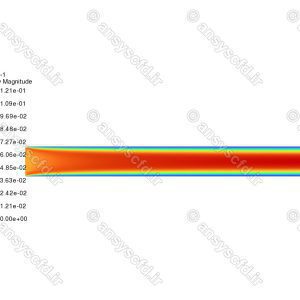

نمونه نتایج شبیه سازی: