توضیحات

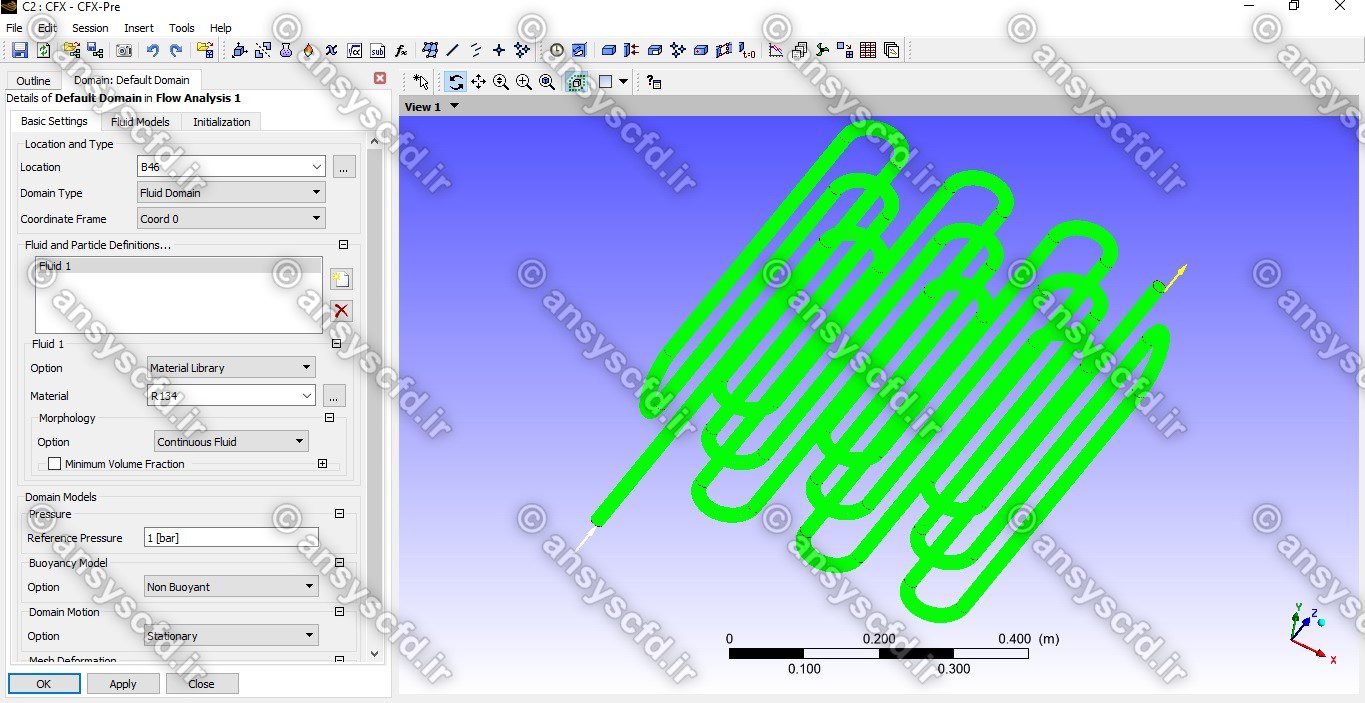

پروژه شبیه سازی کویل تیوب کندانسور با مبرد R134 در نرم افزار انسیس ANSYS CFX

Simulation of Condenser Coil Tube with R134 Refrigerant in ANSYS CFX

بخش قابل توجهی از کاربرد مبدل های حرارتی، کندانسور سیکل های بسته نیرو و انواع کندانسورها در صنعت می باشد که گرمای دریافت شده از سیال عامل سیکل، مستقیما و یا به کمک یک سیال واسطه به هوای اتمسفر منتقل می شود.

سیکلی که نیروگاههای حرارتی بر اساس آن عمل می کنند، سیکل رانکین است. در سیکل رانکین یکی از فرایندها، انتقال گرمای فشار ثابت در کندانسور است. بخار آبی که از توربین خارج می شود، باید در کندانسور حرارت خود را از دست دهد و چگالیده شود. مقدار انرژی مصرفی به ازای هر کیلو وات ساعت برق تولیدی در یک نیروگاه با سوخت فسیلی با سیال خنک کننده آب، رقمی حدود kwh 1.4 است یعنی در حدود ۳۰ درصد از انرژی دریافت شده از سوخت نیروگاه در کندانسور به هوا منتقل می شود. این مسأله بکارگیری کندانسور در یک سیکل نیروگاهی را به ظاهر غير مفید جلوه می دهد، اما در واقع با وجود کندانسور مقدار زیادی کارهای مفید جانبی صورت می گیرد که بودن آن را اجتناب ناپذیر می کند.

مهمترین دلایل استفاده از کندانسور در سیکل نیروگاه به صورت زیر دسته بندی می شوند:

۱- وجود کندانسور به عنوان منبع سرد جهت انتقال انرژی غیر قابل دسترس در بخار خروجی از توربین به جهت تبدیل انرژی حرارتی به انرژی الکتریکی (به طور سیکلی) بر طبق قوانین ترمودینامیکی که همواره برای این تبدیل احتیاج به دو منبع سرد و گرم می باشد، الزامی می باشد.

۲- تفاوت بسیار زیادی بین حجم مخصوص مایع و بخار (حدود چهل برابر) و لزوم پمپاژ مجدد سیال عامل به سمت دیگ بخار و غیر عملی بودن پمپاژ سیال در فازه و حداقل بودن هزینه پمپاژه ضرورت تقطير بخار را می طلبد که این کار در کندانسور صورت می گیرد.

٣- کاهش فشار پشت توربین باعث ازدیاد بازدهی نیروگاه می گردد و این عمل با تقطیر بخار خروجی توربین در داخل کندانسور که متصل به خروجی توربین است میسر می شود.

۴- وجود گازهای غیرمحلول در سیکل نیروگاه باعث مسائل زیادی از جمله خوردگی، کاهش انتقال حرارت و غیره می شود. از آنجایی که کندانسور در ناحیه اشباع عمل تقطیر را انجام می دهد و در حالت اشباع حلالیت گازها به حداقل خود می رسد، کندانسور محل خوبی برای خارج کردن گازهای مختلف از سیستم می باشد.

۵- با توجه به عدم ایزولاسیون صد در صدی اتصالات در سیكل آب و بخار نیروگاه و ضرورت هواگیری و زیر کشی و تخلیه آب یا بخار به خاطر مسائل فنی و بهره برداری، جهت صرفه جویی در مقدار آب مصرفی در نیروگاه، بهترین مکان جمع آوری این گونه جریان ها، محل کندانسور است.

۶- با توجه به درجه حرارت پایین و وجود گازهای محلول در آب جبران سازی، بهترین مکان برای تزریق آب جبران ساز با توجه به دو فازی بودن سیال و پایین بودن دمای آن در کندانسور، همین محل است.

انواع سیستم های خنک کننده:

یک کندانسور علاوه بر اینکه قسمتی از یک سیکل بسته بخار آب در نیروگاه می باشد، جزئی از سیستم خنک کننده نیروگاه نیز می باشد. البته در سیستم های خنک کننده مختلف، تعداد اجزاء متفاوت است. نوع سیستم سرمایشی که مورد استفاده قرار می گیرد، شدیدا تابع موقعیت نیروگاه و در دسترس بودن آب مناسب برای پروسه های سرمایش است. پروسه های انتخابی نیز خود تابع اثرات محیطی سیستم های سرمایش است.

الف: سیستم های سرمایش باز: سیستم های سرمایش باز (یکبار گذر) را می توان برای نیروگاه هایی بکار برد که در کنار آب های بزرگ از قبیل دریا، دریاچه یا رودخانه بزرگ قرار دارد و این آب ها توانایی جذب و پخش گرمای هدر رفته نیروگاه را دارند. آب از مدخل ورودی که در یک سمت نیروگاه واقع است، پمپاژ شده، و از میان کندانسور عبور می کند و در نقطه ای که از مدخل ورودی به اندازه کافی دور بوده، تخلیه می شود. سیستم های باز معمولا دبی جریان بالا یی دارند و دمای آب عبوری از آن به مقدار ناچیز افزایش می یابد. یک واحد MW ۳۵۰ معمولی، باید جریان آبی بین ۱۵۰۰۰ تا 20000 لیتر بر ثانیه داشته باشد.

ب: سیستم های سرمایش بسته تبخیری : در سیستم های سرمایش بسته تبخیری در نیروگاه، انرژی اتلافی به کمک کندانسور به آب خنک کننده منتقل می شود. سپس گرمای اتلافی در آب خنک کننده بوسیله برج خنک کن به اتمسفر تخلیه می شود. در برج خنک کن، گرما از ذرات آب در حال سقوط گرفته شده و با استفاده از پروسه های سرمایشی تبخیری، به هوای بالا رونده منتقل می شود. در برج خنک کن از پکینگ های قطره ای یا لایه ای برای افزایش سطح تماس آب و هوا استفاده می کنند. مقداری از آب گرم شده در کندانسور، معمولا ۱ تا ۱/۵ درصد از جریان آب خنک کننده، به هوای بالا رونده منتقل می شود. یعنی در برج خنک کن به آب جبرانی نیاز داریم.

اجزای اصلی یک سیستم سرمایش بسته تبخیری عبارتند از: برج خنک کن دارای دو نوع جریان طبیعی و مکانیکی، پمپ و لوله ها.

ج: سیستم های سرمایش بسته خشک: سیستم های سرمایش خشک در جایی استفاده می شود که آب کافی در دسترس نباشد یا آب برای استفاده در یک سیستم تبخیری گران باشد. سیستم های سرمایش خشک دارای هزینه اولیه بالاتر ، دمای عملیاتی بالاتر و راندمان پایین تر نسبت به سیستم های سرمایش تبخیری می باشند. در سیستم های سرمایش خشک، حرارت به وسیله لوله های فین دار کندانسور به هوا منتقل می شود.

سیستم های سرمایش خشک:

انتخاب بین سیستم های سرمایش خشک و تبخیری در منطقه ای با منابع آب ناکافی، اساسا یک انتخاب اقتصادی است. مهمترین و مؤثرترین فاکتور، هزینه آب افزودنی جبرانی برج خنک کن است. علاوه بر این، باید توجه داشت که نیروگاههای برق بخاطر محدودیت منابع آبی در این مناطق، باید با جمعیت در حال رشد، کشاورزی، صنایع موجود و در حال گسترش (بدلیل نیاز آنها به آب) رقابت کنند. بنابراین سرمایش خشک نیروگاه، شانس توسعه بیشتر منطقه را با حفظ آب برای پیشرفت اقتصادی در آینده را به ما می دهد. با سرمایش خشک یک نیروگاه MW ۲۰۰، می توان در مصرف آبی مورد نیاز یک شهر ۱۰۰۰۰۰ نفری صرفه جویی کرد. برای مناطق کاملا خشک، اگر یک سیکل نیروگاه بخار مورد نیاز است، هیچ انتخاب عملی غیر از سرمایش خشک وجود ندارد. موضوع مهم دیگری که باید به آن توجه داشت این است که نظر به اینکه گستردگی سوخت نیروگاه مانند ذخایر ذغال سنگ کوچکتر از آب است، استقلال مکانی نیروگاه در نتیجه انتخاب سرمایش خشک ، امکان استفاده از سوخت ارزان را به ما می دهد. در بیش از ۳۰ کشور نیروگاه های با سیستم سرمایش خشک وجود دارد. بیشتر آنها در مناطق نیمه خشک و خشک فعالیت می کنند. این نیروگاهها تحت شرایط دمایی مختلف هوا (۵۰- تا C° ۵۰) فعالیت می کنند. سه نوع سیستم سرمایش خشک وجود دارد. مستقیم و غیرمستقیم. ظرفیت تولید انرژی در نیروگاههای با سیستم سرمایش خشک، تقریبا بطور مساوی بین سیستم مستقیم و غیرمستقیم توزیع شده است

الف: سیستم سرمایش خشک مستقیم: که به آن کندانسور هوایی(air-cooled condenser) یا ACC می گویند. در کندانسور هوایی، بخار بصورت مستقیم بوسیله هوا در یک مبدل حرارتی چگالیده می شود و سیال چگالیده به سیکل بسته بخار بر می گردد. همه مراحل چگالش (میعان) در یک دمای تقریبا ثابت اتفاق می افتد ( هر چند ۲ تا C° ۴ ) پایین تر از دمای اشباع متناظر با فشار خروجی توربین). سیستمهای سرمایش خشک، به خاطر خلاء به انتقال و پخش حجم وسیعی جریانهای بخار نیاز دارند، بنابراین قرار دادن خنک کننده در نزدیک ترین مکان به توربین ضروری است تا هزینه لوله کشی و کانال سازی کاهش یابد و همچنین از تلفات زیاد فشار بخار جلوگیری کنیم.

ب: سرمایش خشک غیرمستقیم:

به دو صورت در صنعت استفاده می شود. در نوع پیشرفته تر آن که بعنوان سیستم هلر(heller) شناخته می شود دارای دو قسمت اصلی است: جت-کندانسور تماس مستقیم و برج خنک کن خشک. سیال خارج شده از جت کندانسور به دو قسمت تقسیم می شود.۲ تا ۳ درصد آن وارد سیکل و بقیه به سمت برج خنک کن خشک پمپاژ می شود . سیال سرد شده که از برج خنک کن خارج می شود در داخل جت کندانسور به درون بخار خروجی از توربین اسپری می شود. چگالش تقریبا در دمای متناظر با فشار خروجی توربین اتفاق می افتد. چون در مورد سرمایش خشک غیرمستقیم یک وسیله انتقال حرارتی واسطه (آب بین بخار و هوا) وجود دارد، فاصله بین برج خنک کن و توربين مهم نیست. در واقع می توان برج خنک کن را در فاصله دور از نیروگاه که جریان هوا بهتر است قرار داد و جت کندانسور را در نزدیکی توربین نصب کرد در نتیجه هزینه کانال کشی کاهش یافته و با افت فشار کمتری مواجه هستیم. در مورد سیستم هلر، هم جریان طبیعی و هم جریان مکانیکی برای تأمین سرمایش مورد نیاز استفاده می شود.

کندانسور های هوایی:

کندانسور هوایی یک مبدل هوایی است که در آن تقطير بخار به کمک هوا صورت می گیرد. کندانسورهای هوایی دارای کاربرد های مختلف مانند تهویه مطبوع، صنایع غذایی و نیروگاه های حرارتی و ظرفیت های مختلف می باشد. کوچکترین کندانسور هوایی دارای ظرفیت btu/h 1 میلیون و فشار مطلق psi 20 و بزگترین کندانسور هوایی دارای ظرفیت btu/h بیلیون و فشار مطلق in.Hg 2 می باشد.

تاریخچه کندانسور های هوایی:

استفاده از هوا به عنوان خنک کننده رادیاتور اتومبیل، سابقه دیرینه دارد. مفهوم خنک کنندگی در مقیاس وسیع در صنعت نفت می تواند به اواخر ۱۹۲۰ در میدان های نفت و گاز ایالات جنوب غربی آمریکا برگردد. آن خنک کننده ها دارای ساختار دسته لوله عمودی و بی حفاظ در مقابل باد بودند و در نواحی خشک به دلیل کمبود آب به کار می رفتند. در اواسط ۱۹۳۰ طراحی به واحدهای افقی تغییر یافت که به جای اتکا به عدم اطمینان خنک کنندگی بادی از فنها برای عبور دادن هوای خارج از روی کویل استفاده شد. قبل از ۱۹۳۰ در صنعت تبرید نیز برای تقطیر بخار مبرد از جریان هوا استفاده شده است. بعد از مدتی مشابه کاربرد کندانسورهای هوایی در صنایع شیمیایی در آلمان توسعه یافت. اولین پالایشگاه با کندانسور هوایی در ۱۹۴۸ در Corpus تگزاس آمریکا ساخته شد. در حالیکه اولین پالایشگاه با کندانسور هوایی در اروپا در ۱۹۵۸ وWhitegate, Eire تاسیس گردید.

استفاده از کندانسور هوایی در نیروگاهها از حدود سال ۱۹۳۰ آغاز شد. در دهه های گذشته استفاده از برج های خنک کن خشک گسترش قابل توجهی یافته است. به خصوص در مناطقی که تهیه آب صنعتی برای جایگزینی آب از دست رفته سیکل در برج های تر با مشکلاتی مواجه است، استفاده از کندانسور های هوایی توصیه می شود.

در مناطق گسترده ای از کشور ما به دلیل هزینه های زیاد تهیه آب صنعتی و حتی گاهی مهمتر نوع کندانسورها تجدید نظر اساسی به عمل آورند. نیروگاه طوس واقع در شهر مشهد را باید از اولین گام های اساسی در چنیین تجدید نظر هایی در ایران به حساب آورد. در این نیروگاه که MW ۶۰۰ اسمی برق تولید می شود، عمل تقطیر در کندانسورهای هوایی انجام می پذیرد. کندانسور این نیروگاه شامل ۴ واحد ۳۰ سلولی است که حرارت لازم برای تقطیر بخار خروجی از توربین را به اتمسفر منتقل می کند.

کندانسور با کویل فین و تیوب (Fin & Tube Coil)

همانطور که از نام این نوع کویل ها قابل تشخیص می باشد، ساختار کویل های Fin & Tube از تعدادی لوله (Tube) و فین (Fin) تشکیل شده است. لوله هایی از جنس مس که بواسطه قابلیت هدایت حرارتی بالای آنها، گرمای جریان عبوری از داخل لوله ها، بخوبی از جداره آن رد می شود. اما این در حالی است که با وجود ایجاد جریان اجباری هوا (توسط فن های محوری)، قابلیت هوا در انتقال حرارت جابجایی کافی نخواهد بود؛ لذا به منظور افزایش میزان انتقال حرارت بین لوله ها و جریان هوای عبوری از روی کویل، تعداد زیادی صفحات فین (Fin Plates) از جنس آلومینیوم و در فواصل کمی جهت افزایش سطح تبادل کننده حرارت، تعبیه می شوند. به این ترتیب گرما از بخار داغ یا اشباع درون لوله ها، مستقیماً به هوای محیط دفع می گردد.

شرح پروژه:

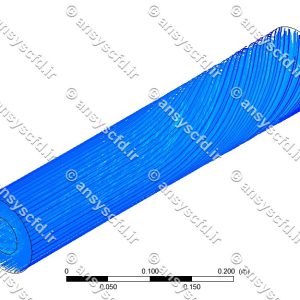

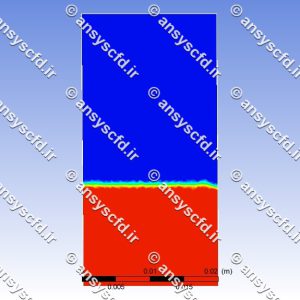

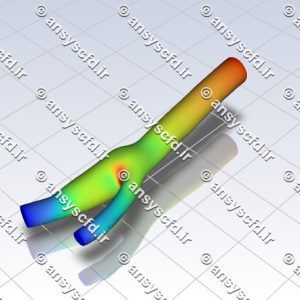

در این پروژه شبیه سازی کویل تیوب کندانسور با مبرد R134 در نرم افزار انسیس ANSYS CFX انجام شده است.

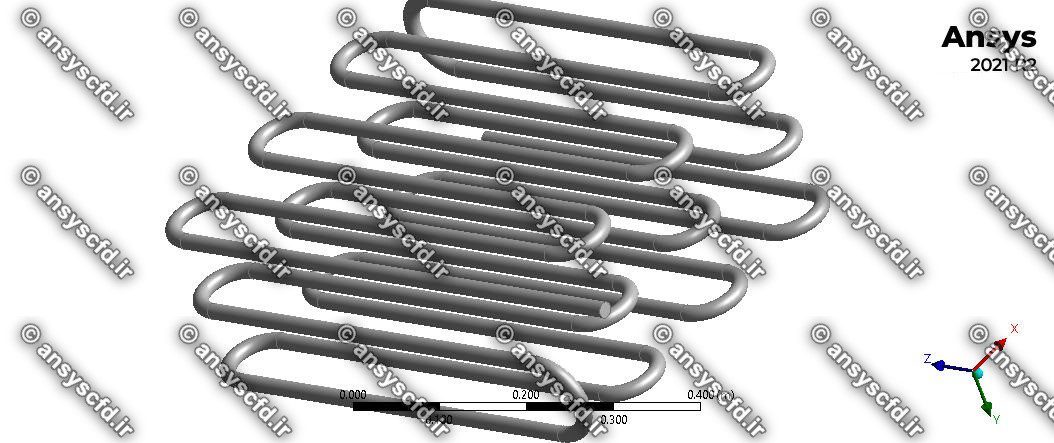

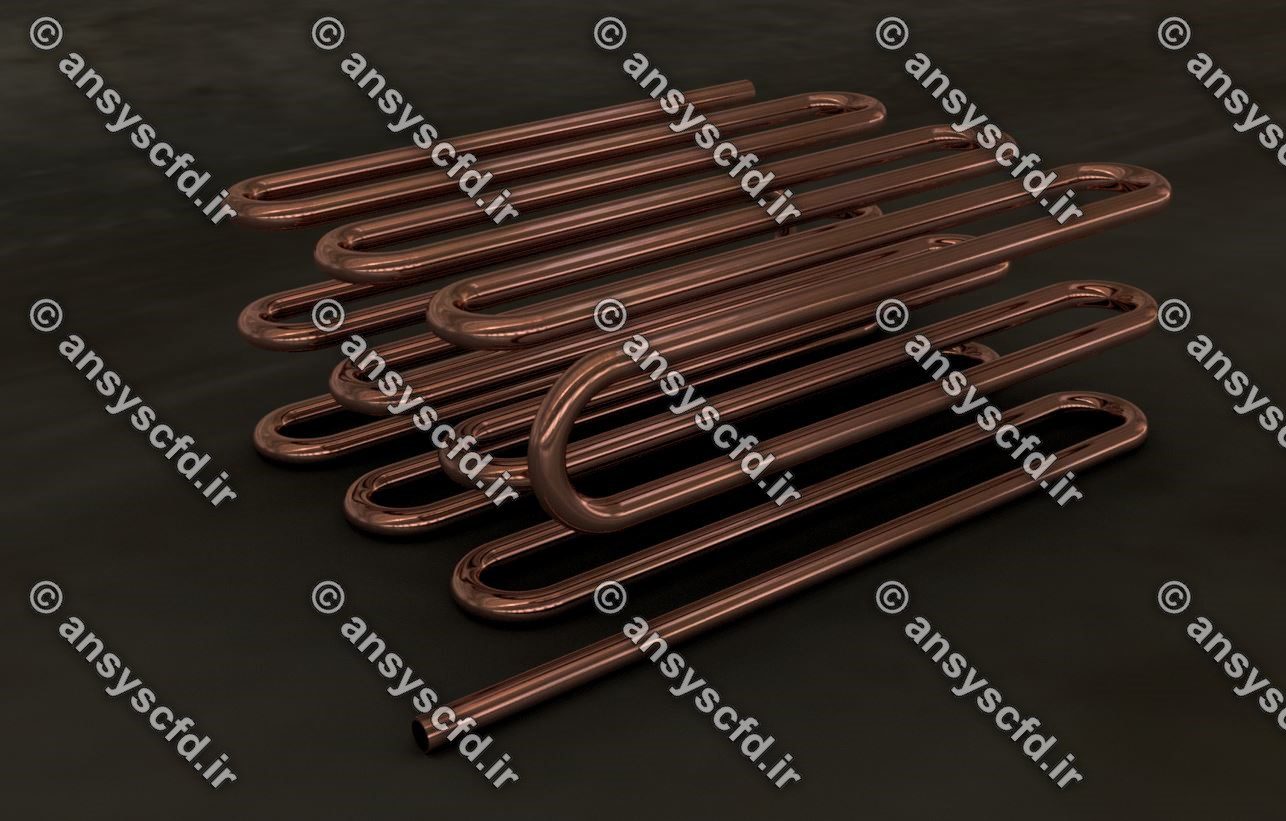

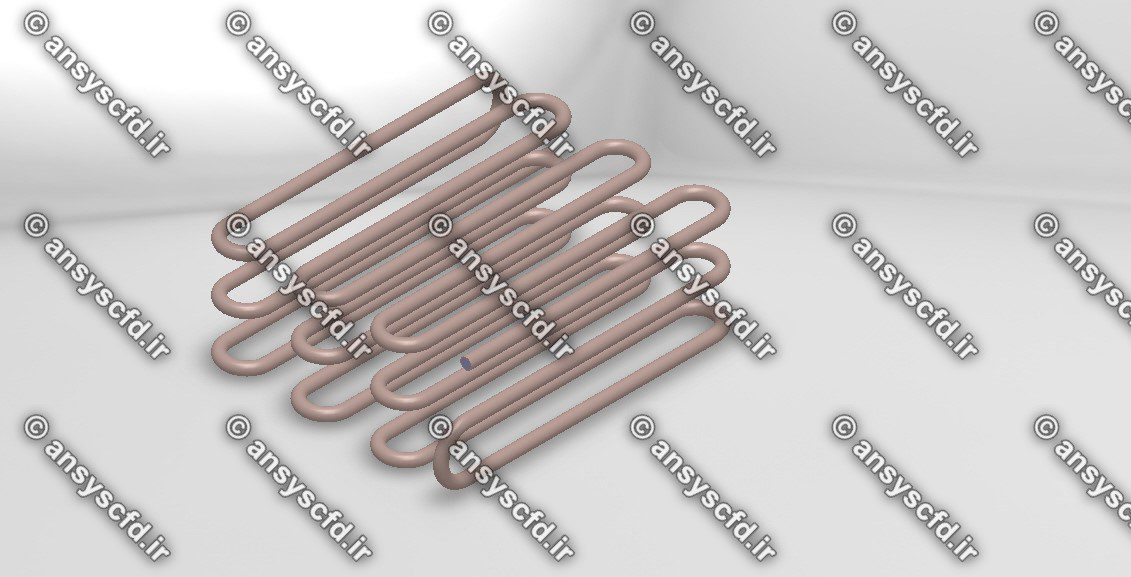

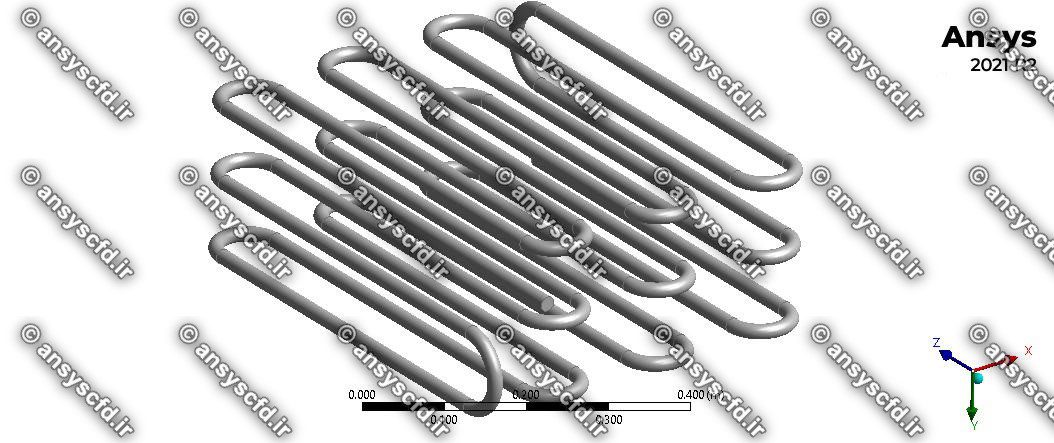

هندسه مسئله:

هندسه مسئله در نرم افزار سالیدورک(Solidworks) ترسیم شده است.

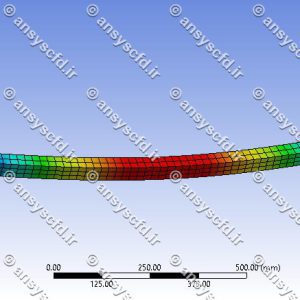

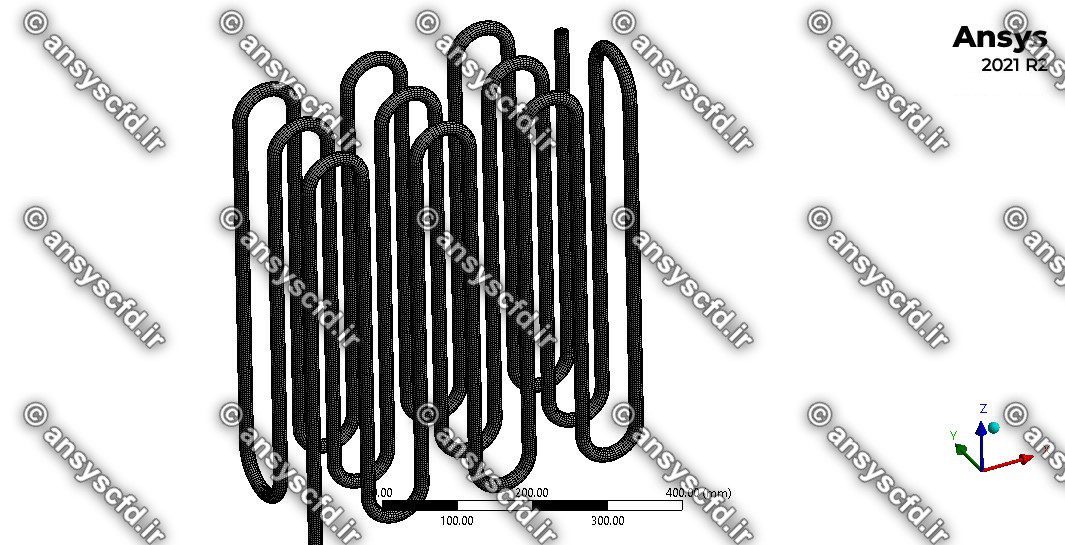

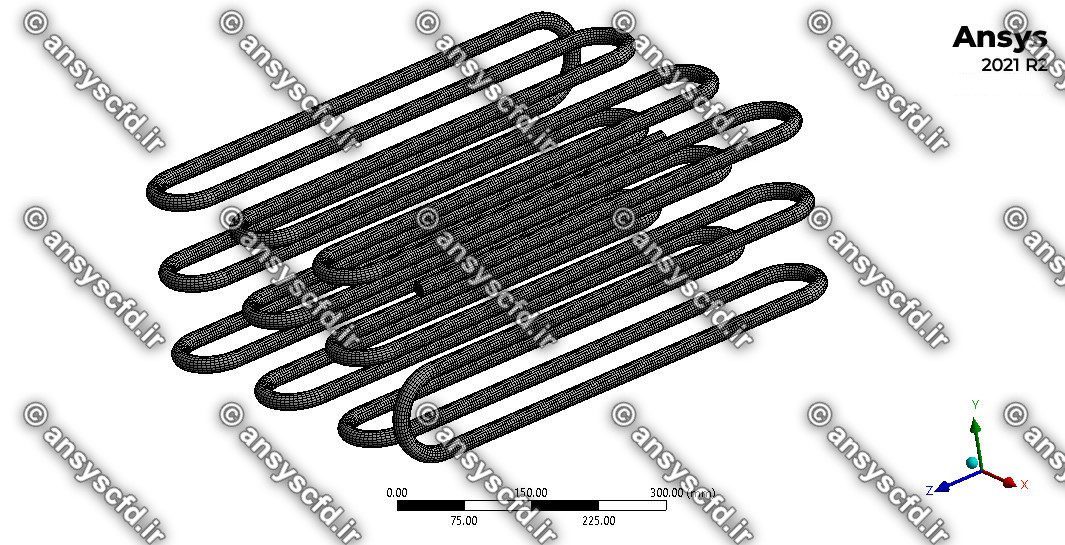

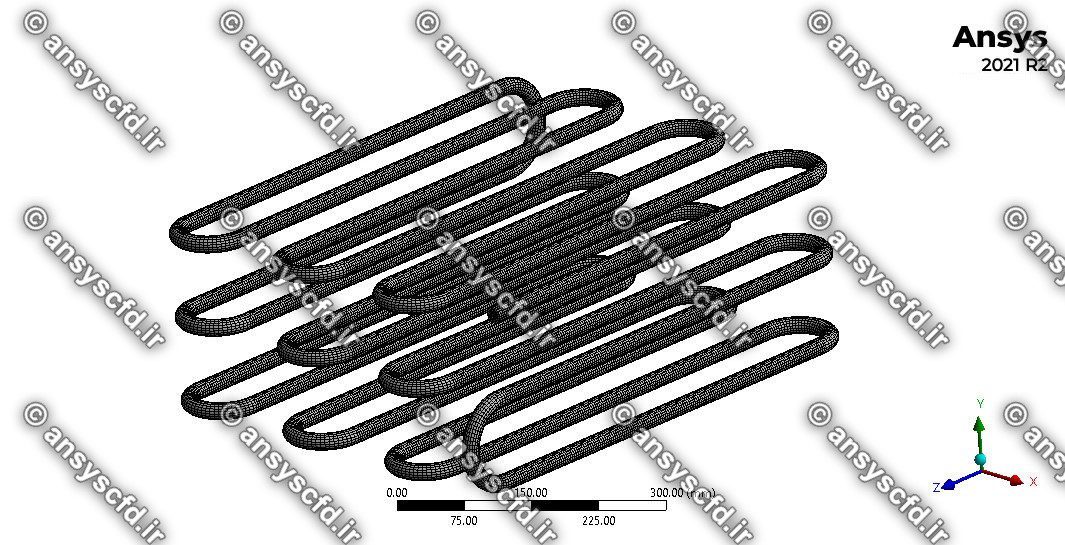

مش بندی و شبکه:

جهت تولید شبکه و مش از نرم افزار انسیس مشینگ(ANSYS Meshing) استفاده شده است.

شبیه سازی و حل:

به منظور شبیه سازی از نرم افزار ANSYS CFX استفاده شده است.

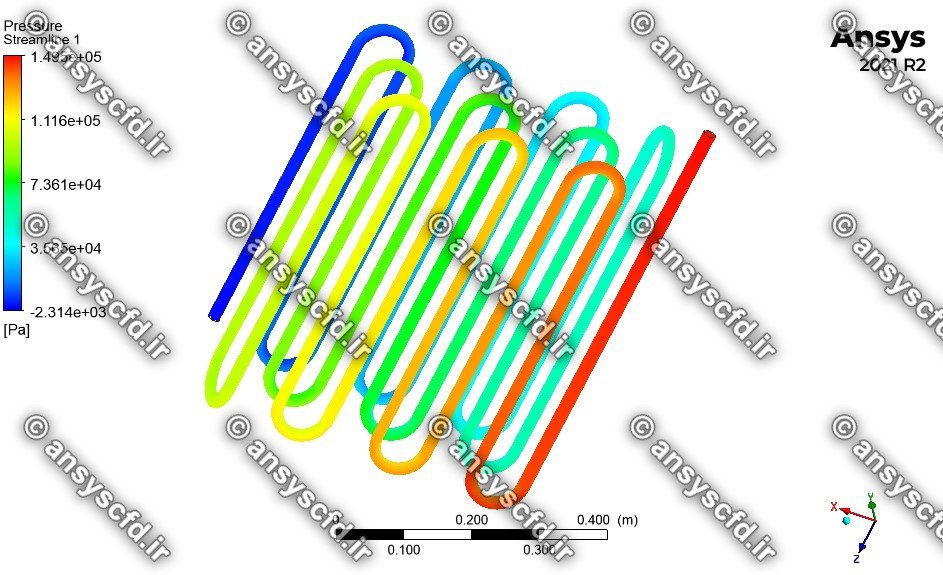

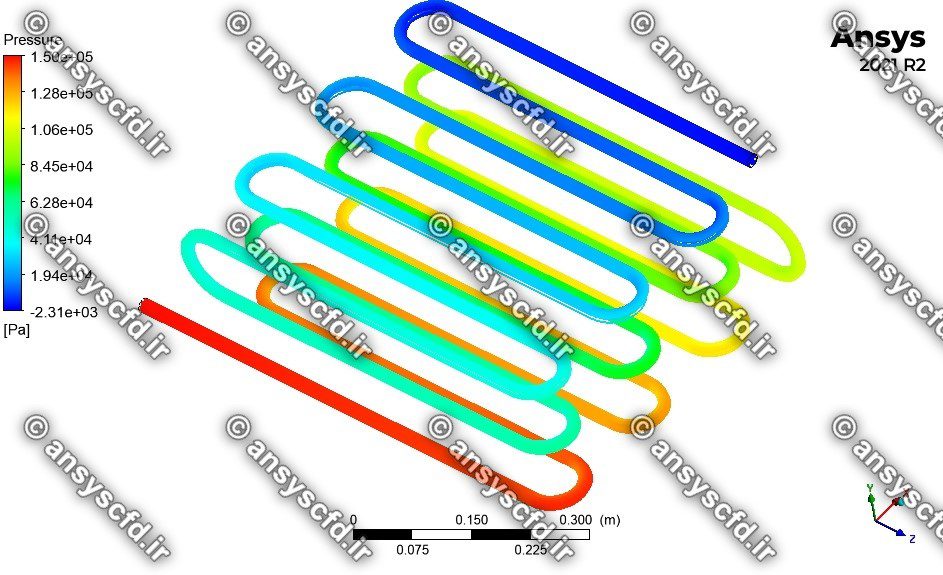

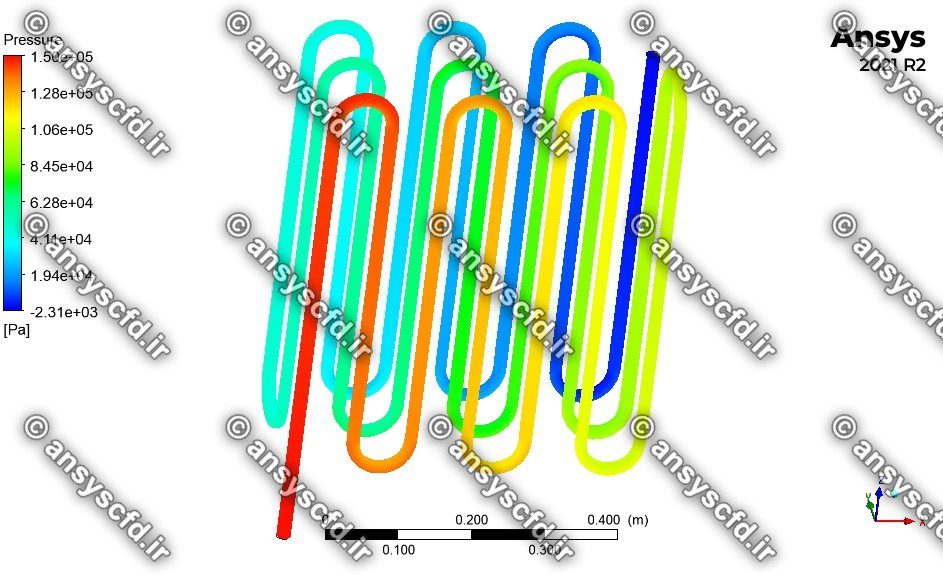

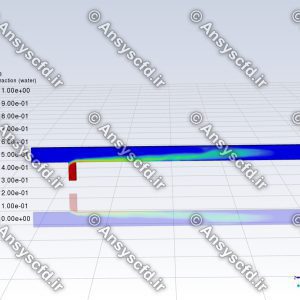

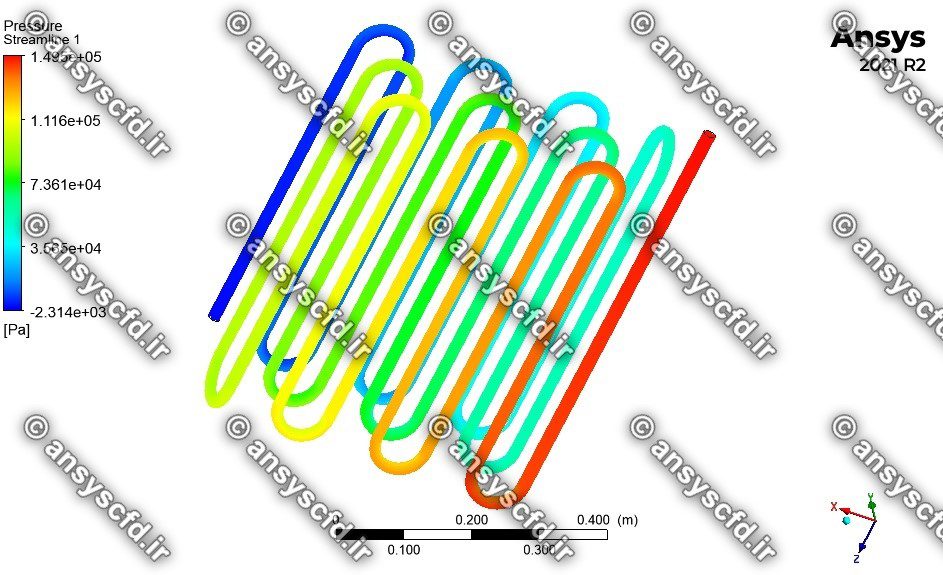

نمونه نتایج شبیه سازی: