توضیحات

شبیه سازی انتقال حرارت و میدان سرعت و فشار در یک مبدل حرارتی دو لوله ای در کامسول

مبدل های حرارتی

مبدل های حرارتی(heat exchanger) تجهیزاتی هستند که برای انتقال حرارت بین دو یا چند سیال که در دماهای متفاوتی قرار دارند بکار میروند. این دستگاه ها به طور گسترده در فرایندهای شیمیایی، خنک کردن قطعات الکترونیکی، تهویه هوای سرمایش، تولید نیرو و بسیاری از کاربردهای دیگر مورد استفاده قرار می گیرند. در تجزیه و تحلیل عملکرد مبدل های حرارتی برخی از روابط اساسی وجود دارد. علاوه بر این، جنبه های مختلفی از لحاظ طراحی و تجزیه و تحلیل در این تجهیزات می توان در نظر گرفت. بر مبنای نوع جریان، مبدلها را می توان به صورت زیر تقسیم بندی کرد.

1) جریان همسو (Co-Current)

۲) جریان ناهمسو(Countercurrent)

۳) جریان متقاطع (Cross-Current)

مبدل حرارتی دستگاهی است که انرژی حرارتی را از سیالی به سیال دیگر منتقل می نماید. مبدل های حرارتی گرمایش و سرمایش سیالات را به روشی آسان و با کیفیت مناسب انجام می دهند. براساس گسترش کاربرد این تجهیزات در صنایع مختلف با گذشت زمان انواع آنها نیز توسعه یافته و طراحی آنها دقیق تر شده است. بطور کلی برای انتخاب یک مبدل حرارتی علاوه بر اینکه مبدل باید وظیفه خواسته شده را انجام دهد، باید از نظر ابعادی کوچک و از نظر اقتصادی مقرون به صرفه باشد.

مبدل های حرارتی بر مبنای ساختمان به چهار دسته اصلی تقسیم بندی می شوند که عبارتند از:

1) مبدل های حرارتی لوله ای

۲) مبدل های حرارتی صفحه ای

۳) مبدل های حرارتی پره ای

۴) بازیاب های حرارتی

مبدل های حرارتی لوله ای خود انواع مختلفی دارند که از آن جمله می توان به مبدل های دولوله ای، مارپیچی و مبدل حرارتی پوسته لوله اشاره نمود.

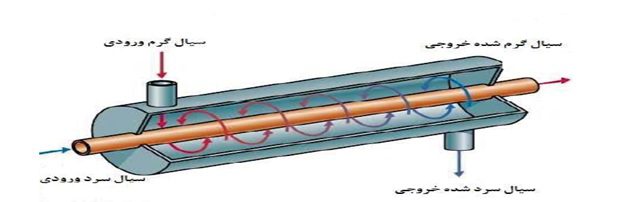

مبدل حرارتی دولوله ای هم محور (double pipe heat exchanger) از ساده ترین ساختارها در بین سایر انواع مبدل های حرارتی برخوردار است. یکی از سیالات (سرد یا گرم) از لوله داخلی و دیگری از فضای بین دو لوله عبور می کند. این مبدل ها زمانی که سطح انتقال حرارت کمی مورد نیاز باشد مورد استفاده قرار می گیرند.

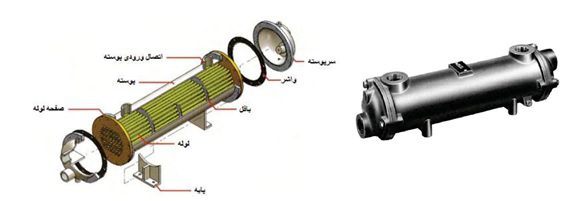

مبدل حرارتی پوسته لوله رایج ترین نوع مبدل در صنعت است.

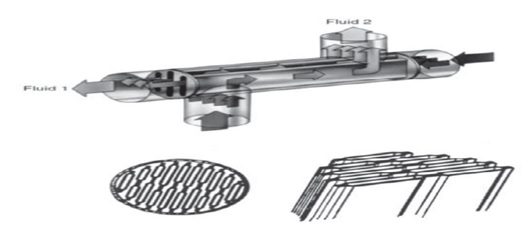

در شکل زیر نمونه ای از این مبدل مشاهده می شود.

مبدل حرارتی پوسته لوله(shell tube heat exchanger) از یک پوسته با دسته ای از لوله ها درون آن تشکیل شده است. دو سیال با دماهای اولیه متفاوت در مبدل جریان دارند. یک سیال داخل لوله ها و سیال دیگر درون پوسته جریان دارد. گرما از یک سیال به سیال دیگر از طریق دیواره لولدها منتقل می گردد. این نوع مبدلها در محدوده وسیعی از اندازه و دبی ساخته می شوند. مبدل های پوسته لوله به دلیل ساختار، تنوع طراحی و شرایط عملیاتی از جمله محدوده وسیع فشار و دمای پرکاربردترین نوع مبدل ها هستند که در سیستم های بدون تغییر فاز، میعان و جوشش می توانند در وضعیت های افقی و عمودی به کار روند. ساده ترین و ارزان ترین نوع این مبدل ها، مبدل با صفحه نگهدارنده ثابت با یک گذر می باشد که سیال به یک انتهای مبدل وارد و از انتهای دیگر آن خارج می گردد.

شکل مبدل حرارتی پوسته لوله.

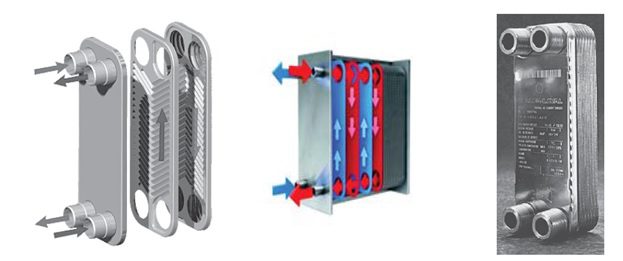

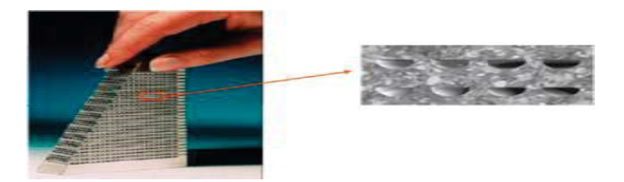

مبدل های حرارتی صفحه ای(plate heat exchanger) شامل تعدادی صفحات نازک با سطح چین دار و یا موج دار می باشند که جریان سیال گرم و سرد را از هم جدا می سازد. صفحات دارای قطعاتی در گوشه ها هستند و به نحوی چیدمان شدهاند که دو سیال عامل به صورت یک در میان در بین صفحات جریان دارند. طراحی و واشربندی بهینه این امکان را ایجاد می کند که مجموعه صفحات در کنار یکدیگر تشکیل یک مبدل صفحه ای مناسب را بدهند.

هنگامی که تعدادی از صفحات این نوع مبدل ها بهم فشرده می شوند و تشکیل مبدل صفحه ای را می دهند، سوراخ های واقع در گوشه های این صفحات تشکیل تونل ها و یا مجاری پیوسته ای را می دهند که سیال را از مبدأ ورودی به صفحات هدایت می کند. مجموعه این دسته از صفحات با وسایل مکانیکی و یا هیدرولیکی بهم فشرده می شوند. در طی عبور از مبدل حرارتی، سیال گرم تر بخشی از انرژی حرارتی خود را از طریق دیواره صفحه ای نازک به سیال سردتر در سمت دیگر منتقل می کند و درنهایت سیالها به حفره های لوله ای شکلی که در انتهای دیگر مجموعه صفحات وجود دارد سرازیر شده و از مبدل خارج می شوند. این صفحات می توانند تا صد عدد در یک مبدل در کنار هم قرار گیرند. مجموعه صفحات بین دو صفحه فلزی انتهایی بوسیله پیچ به هم وصل می شوند. مجموعه صفحات مانند دسته لوله ها در مبدل های پوسته لوله است با این تفاوت مهم که در سمت جریان گرم و سرد در یک مبدل حرارتی صفحه ای معمولاً دارای مشخصه های هیدرودینامیکی یکسانی می باشد.

شکل زیر نمونه ای از مبدل صفحه ای را نشان می دهد.

مبدل های حرارتی صفحه ای با داشتن مشخصات خاص بطور گسترده ای در صنایع غذایی مورد استفاده قرار می گیرند که به دلیل همین خاصیت یعنی تعمیر و نگهداری آسان و تمیز کاری بسیار راحت دامنه نفوذ خود را حتى تا صنعت خودروسازی نیز گسترش داده است. کاربردهای عمومی مبدل های حرارتی صفحه ای اصولا در شرایط فازی مایع- مایع و جریان های در هم می باشد.

شکل مبدل حرارتی صفحه ای.

تشکیل رسوب در مبدل های حرارتی:

اکثر مبدل های حرارتی در طی دوران بهره برداری در معرض تشکیل رسوب(Fouling) بوده و همین امر عملکرد و کارایی آنها را کاهش می دهد. طراحی و انتخاب صحیح مبدل حرارتی و کنترل شرایط بهره برداری از آن نقش به سزایی بر سرعت تشکیل رسوب روی سطوح تبادل حرارتی دارد. با تشکیل رسوب سطح مقطع آزاد جریان سیال در لوله و یا پوسته کاهش یافته و در دبی ثابت، سرعت جریان افزایش می یابد که به سهم خود موجب افزایش افت فشار در مبدل حرارتی می شود. با افزایش افت فشار، برای ثابت نگهداشتن دبی جریان، باید از پمپ قوی تر و انرژی بیشتری استفاده شود. اصولاً تشکیل رسوب به عوامل متعددی بستگی دارد که عمده ترین آنها طبیعت سیال مورد انتقال و مواد معلق در آن، درجه حرارت سطوح مبدل، سرعت جریان سیال و طراحی مبدل حرارتی می باشد. رسوب می تواند در هر دو سمت سطوح تبادل حرارتی تشکیل شود. با کاهش ضریب کلی انتقال حرارت در اثر تشکیل رسوب، برای حفظ نرخ تبادل حرارتی، لازم است که از سطوح تبادل حرارتی بیشتری استفاده شود و این امر موجب افزایش هزینه ساخت مبدل حرارتی می شود. هر چند که با تشکیل رسوب و کاهش سطح مقطع آزاد جریان سیال، سرعت جریان سیال افزایش یافته و این امر موجب افزایش ضریب انتقال حرارت جابجایی می شود، ولی تأثیر نامطلوب مقاومت هدایتی زیاد لایه رسوب در مقابل انتقال حرارت غالبأ از تاثیر افزایش ضریب انتقال حرارت جابجایی در اثر افزایش سرعت بیشتر بوده و نهایتاً تشکیل رسوب، کاهش ضریب کلی انتقال حرارت را به دنبال خواهد داشت. لذا در اکثر موارد خارج سازی مبدل حرارتی برای رسوب زدائی عموما به خاطر کاهش عملکرد و بازده مبدل در اثر کاهش ضریب کلی انتقال حرارت می باشد. تشکیل رسوب بر روی مبدل های حرارتی مخصوص مایعات شدید بوده، اما این امر برای مبدل های حرارتی طراحی شده برای گازها بسیار ناچیز خواهد بود.

مبدل حرارتی دو لوله ای:

مبدل دو لوله ای ساده ترین نوع مبدل حرارتی می باشد. این مبدل از دو لوله تشکیل شده که یکی در درون دیگری قرار گرفته است. یک سیال در درون لوله کوچکتر و سیال دیگر در اطراف آن حرکت می کند و بدین ترتیب انتقال حرارت بین دو سیال صورت می گیرد. در این مبدل می توان جریان ها را در خلاف جهت یکدیگر به حرکت در آورد و حالت غیر همسو را که ایده آل ترین نوع جریان است بوجود آورد. میزان انتقال حرارت در این مبدل نسبت به مبدل های دیگر پایین است و در صورتی که شار بالایی از انتقال حرارت مورد نیاز باشد باید از تعداد زیادی از این مبدل ها به صورت موازی استفاده کرد. این موضوع از لحاظ اقتصادی مقرون به صرفه نمی باشد، اما در شرایطی که سطح انتقال حرارت کمی مورد نیاز باشد و یا مواد شديداً رسوب زا باشند می توان از این مبدل استفاده کرد زیرا تمیز کردن و تعویض قطعات این مبدل راحت تر انجام می شود.

مبدل حرارتی پوسته و لوله ای:

در مبدل حرارتی پوسته و لوله ای یک سیال در درون لوله ها جریان دارد و سیال دیگر از میان دسته لوله ها و از روی پوسته خارجی آنها برای تبادل حرارت می گذرد. اکثر بخش انتقال حرارت به وسیله هدایت و جابجایی اجباری صورت می پذیرد. هنگامی که سیال درون پوسته به صورت عمود بر دسته لوله حرکت می کند، موجب انتقال حرارت بیشتری می شود. بیش از ۸۵ درصد از موارد کاربرد مبدل های حرارتی در پالایشگاه ها، صنایع شیمیایی، پتروشیمی ها و نیروگاه های تولید قدرت به مبدل های پوسته و لوله ای رایج اختصاص دارد. اساس و مبنای این گستردگی استفاده این است که این مبدلها مقرون به صرفه می باشند و محدوده گسترده ای از نیازهای تبادل حرارتی را می توانند پاسخگو باشند. اگر چه محدودیت هایی در ارتباط با تکنولوژی این مبدل ها وجود دارد. در این خصوص می توان به استفاده غیر موثر از افت فشار سمت پوسته و مناطق کم جریان اطراف بافل ها، که می تواند منجر به خوردگی و رسوب در این نقاط شود و نیز ارتعاش لوله ها ناشی از جریان اشاره کرد که می تواند در نهایت منجر به از کار افتادگی مبدل شود.

مبدل حرارتی صفحه ای:

مبدل حرارتی صفحه ای از صفحات نازک فلزی تشکیل شده که با فاصله نزدیک به هم در حدود ۳ تا ۶ میلیمتر به یکدیگر متصل شده اند و سیال های مبادله کننده حرارت به صورت یک در میان در فواصل صفحات جریان پیدا می کنند. این مبدل ها دارای مزایایی همچون ضریب انتقال حرارت بالاتر، بازده بیشتر، حجم و وزن کمتر، سهولت رسوب زدایی و تعمیرات، سهولت تغییر صفحات انتقال حرارت و کنترل راحت تر فرآیند نسبت به مبدلهای پوسته و لوله ای رایج می باشند. از جمله معایب این مبدل ها این است که به خاطر نازکی صفحات، تحمل فشارهای بالای فرایندی را ندارند. از طرفی باریکتر بودن مسیر عبور سیال در این مبدل ها افت فشار بیشتری را نسبت به مبدل های پوسته و لوله ای ایجاد می کند.

کاربردهای مبدل حرارتی:

برای انتقال انرژی بین دو یا چند سیال، سطح جامد و سیال یا ذرات جامد و سیال که دارای اختلاف دمایی هستند از وسیله ای به نام مبادله کن حرارتی یا مبدل حرارتی(Heat exchanger) استفاده می شود. این دستگاه شرایطی را فراهم می آورد تا تبادل گرما بین سیالات و سطوح مورد نظر برقرار شود. گرمایش سیال سرد یا سرمایش سیال گرم به وسیله مبادله کن حرارتی صورت می گیرد که از این طریق می توان با توجه به نوع کاربرد اهدافی همچون تبخیر، چگالش، بازیابی یا دفع گرما، استریلیزاسیون، پاستوریزاسیون، تقطیر، تجزیه و تفکیک را پیگیری نمود.

مبادله کن های حرارتی در کارکرد اکثر دستگاه ها و وسایلی که برای تبادل حرارت به کار می روند، نقش مهمی را ایفا می کنند؛ دیگ های بخار، کندانسورها، او اپراتورها و سایر تجهیزات تبادل حرارتی در ساختمان خود به نحوی از مبادله کن های حرارتی بهره جسته اند. لزوم انتقال حرارت در بیشتر فرآیندهای تولید در صنعت استفاده از انواع مبادله کن های حرارتی را در صنایع مختلفی همچون نیروگاه ها، پالایشگاه ها، صنایع هوایی، صنایع غذایی، سرمایش و گرمایش ساختمان ها اجتناب ناپذیر کرده است.

مبادله کن های حرارتی بر اساس فرآیندهای تبادل حرارتی، تعداد سیالات، تراکم سطح انتقال حرارت، ویژگی های ساخت، آرایش جریان و مکانیسم انتقال حرارت طبقه بندی می شوند.

دسته بندی مبادله کن های حرارتی

براساس فرآیند تبادل حرارتی

بر اساس فرآیند تبادل حرارتی، مبادله کن های حرارتی به دو دسته مبادله کن های تماس غیر مستقیم و

مبادله کن های تماس مستقیم تقسیم می شوند.

مبادله کن های تماس غیر مستقیم:

در مبادله کن های تماس غیر مستقیم جریان سیال ها به صورت جداگانه است و انتقال حرارت از طریق دیواره جداکننده غیر قابل نفوذ صورت می گیرد. در این نوع از مبادله کن ها هیچ گونه تماسی بین سیال هایی که تبادل حرارتی بین آنها مورد نظر است وجود ندارد. این دسته از مبادله كن ها به سه نوع انتقال مستقیم، ذخیرهسازی شده و بستر روان تقسیم بندی می شوند.

الف. انتقال مستقیم

در این نوع از مبادله كن ها انتقال حرارت از سیال گرم به سیال سرد از طریق دیواره غیر قابل نفوذ صورت میگیرد. جریان دو یا چند سیال در این نوع از مبادله کن ها به صورت همزمان صورت می گیرد ولی هیچ گونه اختلاطی بین سیال ها وجود ندارد و هر سیال از مسیر جداگانه عبور می کند.

ب. ذخیره سازی شده

مسیر سیال سرد و سیال گرم در این نوع از مبادله كنها یکسان است و انتقال حرارت به صورت تناوبی انجام میپذیرد. سطح انتقال حرارت (مسیر جریان) اکثراً به صورت متخلخل طراحی می شود. هنگام جریان سیال گرم روی سطح، انرژی گرمایی در مسیر ذخیره شده و به این ترتیب سیال گرم به تدریج سرد می شود. سپس سیال سردی که همان مسیر را طی می کند انرژی گرمایی ذخیره شده را جذب کرده و دمای سیال سرد افزایش خواهد یافت.

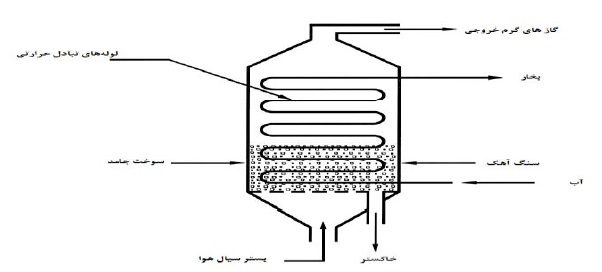

ج. بستر روان

در مبادله کن های حرارتی بستر روان، یک طرف از مبادله کن حرارتی در بستری از مواد جامد ریز مانند ذرات شن، ماسه یا ذغال قرار می گیرد و سیال دیگر توسط سطحی جامد مانند لوله های تبادل حرارتی از سیال روان روی مواد ریز جامد جدا می گردد.

شكل مبادله کن حرارتی بستر روان.

مبادله کن حرارتی تماس مستقیم:

در این نوع از مبادله كن ها سيال ها در تماس مستقیم با یکدیگر عمل تبادل حرارتی را انجام داده و سپس از هم جدا می شوند. در این مبادله کن ها علاوه بر انتقال حرارت، انتقال جرم نیز وجود دارد. در این نوع مبادلهکنهای حرارتی در مقایسه با مبادله کن های حرارتی تماس غیر مستقیم انتقال حرارت بسیار بیشتری حاصل می شود و نسبتا ارزان هستند.

جت کندانسورها و برج های خنک کننده از نوع مبادله کن های حرارتی تماس مستقیم می باشند.

شکل مبادله کن حرارتی تماس مستقیم، (الف) برج خنک کن – (ب) جت کندانسور.

الف. مبادله کن های حرارتی تماس مستقیم مخلوط نشدنی

دو سیال که قابلیت مخلوط شدن با هم را ندارند عمل تبادل حرارتی را انجام می دهند. چگالش بخارهای آلی به وسیله آب یا روغن از این نوع تبادل حرارتی است.

ب. مبادله کن های حرارتی تماس مستقیم گاز مایع

یک سیال در حالت گاز (اکثرا هوا) و سیال دیگر در حالت مایع (اکثرا آب می باشند و پس ار تبادل حرارتی به راحتی قابل جدا شدن از هم هستند. باتوجه به تبخیر سیال مایع بخش عمده انتقال حرارت به دلیل انتقال جرم صورت می گیرد.

ج. مبادله کن های حرارتی تماس مستقیم مایع – بخار

در این نوع مبادله حرارتی معمولا بخار به صورت نسبی یا کامل به وسیله آب خنک کننده چگالیده می شود و یا ممکن است هدف گرم کردن آب خنک به وسیله بخار زائد باشد. بر اساس تعداد سیال عامل بسیاری از فرآیندهای گرمایش، سرمایش، بازیابی حرارتی و دفع حرارت بوسیله مبادله کن های حرارتی توسط دو سيال صورت می گیرد و مبادله کن های حرارتی با دو سیال عامل بسیار رایج هستند. استفاده از سه سیال در برخی کاربردهای برودتی و فرآیندهای شیمیایی تا حدودی رواج دارد. استفاده از بیش از سه سیال عامل تقريبا منحصر به برخی فرآیندهای شیمیایی است و کاربرد وسیعی ندارند.

براساس ساختمان مبادله کن حرارتی:

مبادله کن های حرارتی غالبا بر اساس ویژگی های ساخت طبقه بندی می شوند. چهار ساختمان رایج برای مبادله کن های حرارتی عبارتند از: مبادله کن حرارتی لوله ای، مبادله کن حرارتی صفحه ای، مبادله کن حرارتی با سطوح گسترش یافته و مبادله کن بازیافت حرارتی.

مبادله کن حرارتی لوله ای:

مبادله کن های حرارتی لوله ای عموما از لوله های استوانه ای ساخته می شوند. علاوه بر لوله های استوانه ای، لوله های بیضوی، مستطیلی و پیچشی نیز برای ساخت مبادله کن های حرارتی کاربرد دارند. در موقعیت هایی که فشار بالایی نسبت به محیط لازم است یا اختلاف فشار بین سیال ها زیاد است؛ طراحی این نوع مبادله کن حرارتی توصیه می شود. به طور کلی زمانی که دما با فشار سیال عامل زیاد باشد یا با مشکل رسوب گذاری در حداقل یکی از طرف های مبادله کن حرارتی روبرو شویم استفاده از مبادله کن حرارتی لوله ای بهترین انتخاب خواهد بود.

مبادله کن های حرارتی لوله ای به صورت زیر طبقه بندی می شوند:

مبادله کن حرارتی پوسته و لوله:

مبادله کن حرارتی پوسته و لوله از مجموعه ای از لوله ها که درون یک پوسته قرار گرفته اند تشکیل شده اند. سيال عبوری از پوسته باید بیشترین تماس را با سطح خارجی لوله ها داشته باشد، برای حصول این هدف از بافل ها استفاده می شود. بافل ها علاوه بر هدایت جریان سیال لوله ها را نیز در مقابل لرزش و ارتعاش محافظت میکنند.

در شرایط کاری که ارتعاش، رسوب گذاری سنگین، فرسایش لولهها، خوردگی، لزجت بالای سیال در آن وجود دارد مبادله کن حرارتی پوسته و لوله استفاده می شود. انعطاف در انبساط طولی پوسته و لوله های تمیزکاری آسان و تولید نسبتا ارزان از مزایای استفاده از این نوع مبدل ها محسوب می گردد. این نوع از مبادله کن ها به صورت وسیع در چگالنده ها، خنک کاری روغن ها در نیروگاه ها و پیش گرمکن ها و مولدهای بخار در نیروگاههای هسته ای مورد استفاده قرار می گیرد.

شکل مبادله کن حرارتی پوسته و لوله

مبادله کن حرارتی دولوله ای

این نوع از مبادله کن های حرارتی از دو لوله هم مرکز تشکیل شده است که لوله داخلی ممکن است ساده یا فین دار باشد. جریان یکی از سال ها از داخل لوله مرکزی و جریان دیگر از حلقه بین دو لوله عبور می کنند. معمولاً برای عملکرد بهتر مبادله کن جهت جریان ها غير همسو طراحی می شود، اما اگر دمای ثابت دیواره مورد نظر باشد جهت جریان ها باید همسو باشد. زمانی که فشار یکی از سیالات یا هر دو آنها بسیار زیاد باشد، استفاده از این ساختار مناسب تر است؛ چون مهار جریان در لوله با قطر کم اقتصادی تر است.

این مبادله کن حرارتی را می توان ساده ترین نوع مبادله کن های حرارتی معرفی کرد. توزیع جریان ساده بوده و تمیز کاری به راحتی با جدا کردن قطعات مبادله کن حرارتی انجام می گیرد.

شكل مبادله کن حرارتی دو لوله ای.

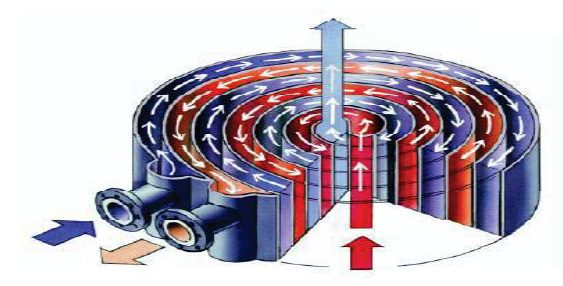

مبادله کن حرارتی مارپیچی:

از لوله یا لوله های مارپیچی تعبیه شده داخل یک پوسته تشکیل شده است. نرخ انتقال حرارت مرتبط با لولههای مارپیچ بیشتر از لوله های صاف است. شکل مارپیچی لوله ها امکان استفاده بهینه از فضای اشغال شده توسط مبادله کن را برای افزایش سطح انتقال حرارت فراهم می آورد. عیب اساسی استفاده از این نوع مبادله كن ها عدم امکان رسوب زدایی آنها است.

شکل مبادله کن حرارتی مارپیچی.

مبادله کن های حرارتی صفحه ای:

مبادله کن های حرارتی صفحه ای متشکل از تعداد زیادی صفحات نازک صاف یا شیاردار هستند. به دلیل افزایش سطح انتقال حرارت در این نوع از مبادله كن ها انتقال حرارت افزایش می یابد. مزیت دیگر این مبادله کن های حرارتی تعمیر و نگهداری آسان آنها است. مبادله کن های حرارتی صفحه ای به چهار دسته تخت، مارپیچی، لاملا و مدار چاپی تقسیم بندی می شوند.

مبادله کن حرارتی صفحه ای تخت:

باتوجه به نوع کاربرد در انواع واشردار، جوشکاری شده و لحیم کاری شده هستند. این مبادله كن ها عموماً برای شرایط کاری با فشار، دما با اختلاف دمای بسیار بالا مناسب نیستند.

شکل مبادله کن حرارتی صفحه ای تخت.

مبادله کن حرارتی صفحه ای مارپیچی:

با پیچاندن دو صفحه فلزی بلند موازی و جوشکاری لبه های صفحات مجاور ساخته می شود. معمولاً از فولاد کربن یا فولاد ضد زنگ برای ساخت این مبادله کن استفاده می شود. هر سیال مسیر مارپیچی طولانی را در داخل این مبادله کن حرارتی فشرده طی می کند. در کاربردهایی که سیال عامل بسیار لزج يا لجن آلود باشد، استفاده از این مبادله کن رایج است.

شکل مبادله کن حرارتی صفحه ای مارپیچی.

مبادله کن حرارتی صفحه ای لاملا:

مبادله کن حرارتی لاملا از یک پوسته استوانه ای و لایه های ساخته شده از صفحات فلزی نازک که توسط پوسته احاطه شده اند، تشکیل شده است. یک سیال درون لايدهای نازک جریان می یابد و سیال دیگر در طول پوسته و از میان لایه های نازک عبور کرده و تبادل حرارتی را انجام می دهند. در یک کاربرد یکسان وزن مبادله کن حرارتی لاملا کمتر از مبادله کن حرارتی پوسته و لوله است. بازیابی حرارتی در صنایع کاغذسازی و شیمیایی و سایر کاربردهای صنعتی این نوع مبادله کن در رقابت با مبادله کن پوسته و لوله است.

شکل مبادله کن حرارتی صفحه ای لاملا.

به علت شباهت تکنولوژی ساخت این مبادله کن ها با بردهای مدار چاپی به این نام معروف گشته اند و برای ساخت آنها از فرزکاری شیمیایی استفاده می شود. از روی هم چیده شدن صفحات نازک و جوشکاری آنها ساخته می شود. مزیت این مبادله كن ها انعطاف در طراحی، قابلیت استفاده در فشارهای بالا و ضریب اثربخشی بالای آن است. موارد کاربرد این مبادله کن به عنوان پس خنک کن کمپرسورهای سکوهای نفتی و خنک کن گازی می باشد.

شکل مبادله کن حرارتی صفحه ای مدار چاپی.

مبادله کن حرارتی با سطوح گسترش یافته:

در مبادله کن های حرارتی لوله ای و صفحه ای ضریب تأثیر معمولا کمتر از ۹۰ درصد است و نسبت سطح انتقال حرارت به حجم اشغال شده اکثرا کمتر از ۷۰۰ مترمربع بر متر مکعب می باشد. در کاربردهایی که ضریب تاثیر بالایی مورد نیاز است از مبادله کن های با سطوح گسترش یافته استفاده می شود. یکی از رایج ترین روش ها برای گسترش سطح انتقال حرارت استفاده از پره ها می باشد.

شکل نمونه ای از مبادله کن حرارتی با سطح گسترش یافته

بر اساس آرایش جریان:

انتخاب آرایش

جریان برای مبادله کن حرارتی تابعی از اثربخشی مورد نیاز برای مبادله کن، افت فشار، مسیر

جریان سیال ها، تنش های حرارتی مجاز در مبادله کن، ملاحظات لوله کشی و سایر معیارهای طراحی است. براساس نوع آرایش جریان، مبادله کن های حرارتی به سه دسته جریان غیرهمسو، همسو و متقاطع تقسیمبندی می شوند.

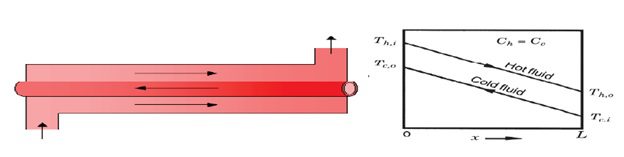

مبادله کن های حرارتی با جریان غیرهمسو:

در این نوع آرایش دو سیال در مسیری موازی ولی در خلاف جهت همدیگر در مبادله کن حرارتی جریان می یابند. این نوع آرایش جریان از لحاظ ترمودینامیکی بهتر از سایر آرایش ها است و تغییرات دمایی بیشتری برای سیالات شاهد خواهیم بود. امکان افزایش دمای خروجی سیال سرد تا دمایی بیشتر از خروجی سیال گرم در این نوع از مبادله کن ها امکان پذیر است.

شکل طرح شماتیک مبادله کن حرارتی با جریان ناهمسو.

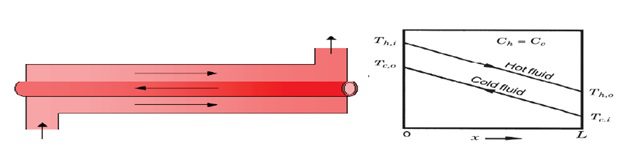

مبادله کن های حرارتی با جریان همسو:

در مبادله کن های حرارتی با جریان همسو در مسیرهایی موازی و هم جهت جریان می یابند. در این مبادله کنها اختلاف دمای ورودی سیال گرم و سیال سرد زیاد است؛ به همین دلیل وجود استرس های دمایی زیاد در قسمت ورودی مبادله کن قابل تصور است. تغییرات دمایی در دیواره ها در آرایش جریان همسو کم می باشد.

شکل طرح شماتیک مبادله کن حرارتی با جریان همسو.

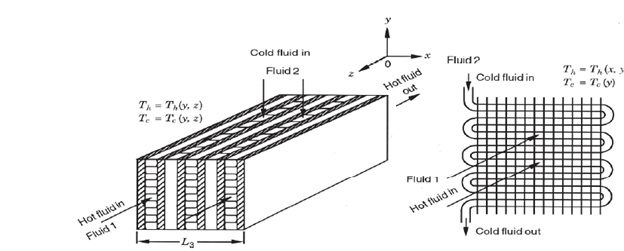

مبادله کن های حرارتی با جریان متقاطع:

در این نوع از مبادله كن ها جریان سیال های سرد و گرم عمود بر هم می باشد. جریان ممکن است در این مبادله كن ها اختلاطی یا غیر اختلاطی باشد. اگر مسیرهای جریان به گونه ای باشد که هیچ اختلاطی بین جریان ها نباشد جریان را غیر اختلاطی می نامند.

شکل طرح شماتیک مبادله کن حرارتی با جریان متقاطع.

براساس تراکم سطح انتقال حرارت:

چگالی مبادله کن حرارتی که به صورت نسبت مساحت انتقال حرارت بر حجم مبادله کن تعریف می شود. معیار دسته بندی مبادله کن ها بر اساس تراکم سطح انتقال حرارت می باشد. رابطه چگالی مبادله کن حرارتی به صورت زیر تعریف می شود.

روش های کلی افزایش انتقال حرارت:

روشهای افزایش میزان انتقال حرارت در مبادله کن های حرارتی به سه دسته کلی تقسیم می شوند. روشهایی که برای افزایش میزان انتقال حرارت به توان خارجی نیاز دارند، روش های اکتیو یا فعال نامیده می شوند. استفاده از ابزارهای مکانیکی، ارتعاشات سطح و میدان های الکتریکی نمونه هایی از این روش ها هستند.

در مقابل روش های پسیو یا غیر فعال برای افزایش میزان انتقال حرارت نیاز به منبع خارجی نیاز ندارند و در مقایسه با روش های اکتيو ساده تر و اقتصادی تر هستند. به همین دلیل در طراحی مبادله کن های حرارتی این جذابیت بیشتری نسبت به روش های اکتیو دارد. در طراحی برخی مبادلهکنهای حرارتی ممکن است از ترکیب روش های فوق برای بهبود عملکرد حرارتی بهره گرفته شود.

شرح پروژه:

در این پروژه شبیه سازی میدان جریان و انتقال حرارت در یک مبدل حرارتی دو لوله ای در نرم افزار کامسول(COMSOL) انجام شده است.

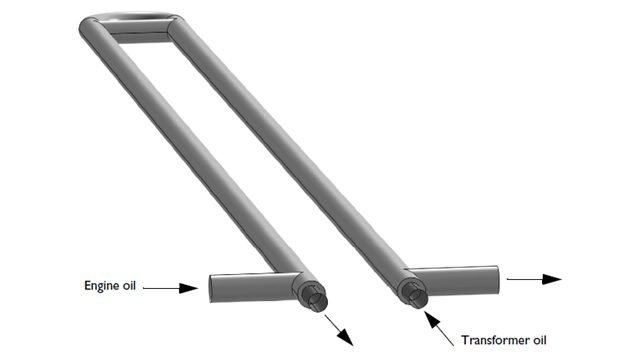

مبدل حرارتی دولوله ای شامل دو لوله هم محور است که به شکل یک پیچ U می باشد. این مبدل ها به دلیل هزینه پایینی که دارند، کاربردهای بیشماری به خصوص در فرآیندهای شیمیایی دارند. مزیت دیگر این مبدلها آن است که می توانند در فشارهای بسیار بالا کار کنند.

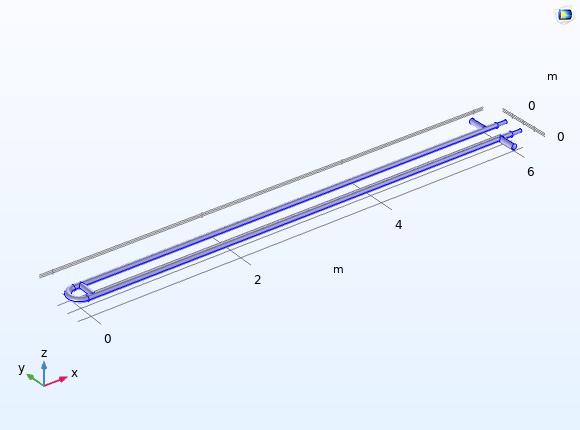

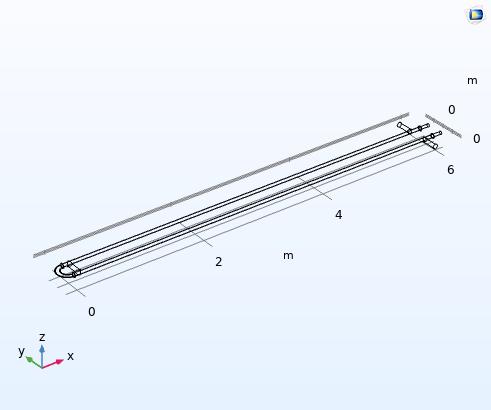

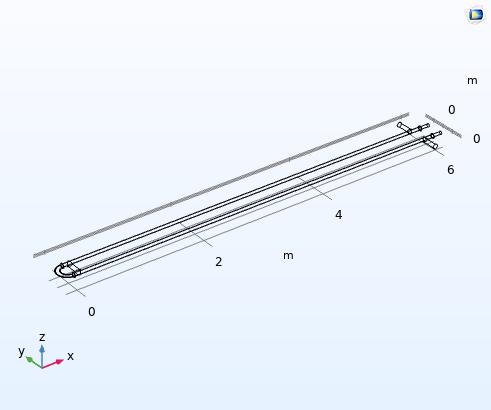

هندسه مبدل حرارتی دو لوله ای:

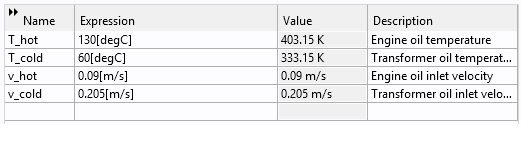

هندسه مبدل حرارتی دو لوله ای در شکل زیر نشان داده شده است. این مبدل حرارتی از جنس فولاد با مقاومت کششی بالا (AISI 4340) ساخته شده است. شعاع لوله های هم محور 2.55 سانتیمتر و 4.8 سانتیمتر می باشد و طول مبدل 6 متر است. روغن موتور در دمای 130 درجه سانتیگراد در لوله بیرونی جریان می یابد و توسط یک روغن ترانسفورماتور در دمای 60 درجه سانتیگراد خنک می شود و در جهت ناهمسو در لوله داخلی جریان می یابد تا مانع از گرمایش زیاد روغن موتور شود.

شکل هندسه مبدل حرارتی دو لوله ای.

خواص مواد هر دو روغن بستگی به دما دارد و بنابراین جریان غیرایزوترمال استفاده شده است.

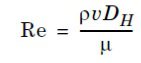

رژیم جریان:

عدد رینولدز برای جریان داخل یک لوله به صورت زیر تعریف می شود:

که در آن چگالی سیال، شرعت ورودی، ویسکوزیته، و DH قطر هیدرولیکی است.

برای لوله داخلی، DH معادل قطر لوله است، و برای لوله خارجی آن برابر اختلاف بین شعاع های دو لوله است.

پارامترهای شبیه سازی:

چگالی لوله داخلی 850 کیلوگرم بر مترمکعب و چگالی لوله خارجی 825 کیلوگرم بر مترمکعب است. سرعت ورودی در لوله داخلی 0.205 متربرثانیه در لوله خارجی 0.09 متربرثانیه است. قطر هیدرولیکی در لوله داخلی 5.1 سانتیمتر و در لوله خارجی 1.3 سانتیمتر است. ویسکوزیته دینامیکی در لوله داخلی 0.005 Pa.s و در لوله خارجی 0.001 Pa.s است.

عدد رینولدز برای لوله داخلی 1800 و برای لوله خارجی 1000 است. براین اساس رژیم جریان آرام استفاده می شود.

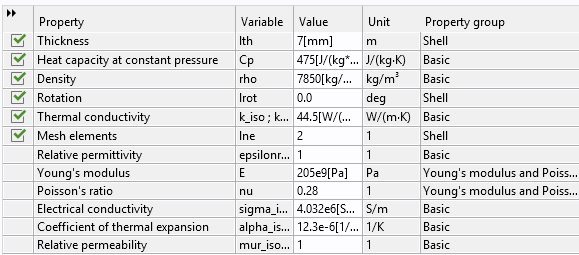

خواص فولاد در جدول زیر نشان داده شده است.

شرایط مرزی:

دمای روغن موتور 130 درجه سانتیگراد

سرعت میانگین روغن 0.09 متر بر ثانیه

دمای روغن ترانسفورماتور 60 درجه سانتیگراد

سرعت میانگین روغن ترانسفورماتور 0.205 متر برثانیه.

مش بندی:

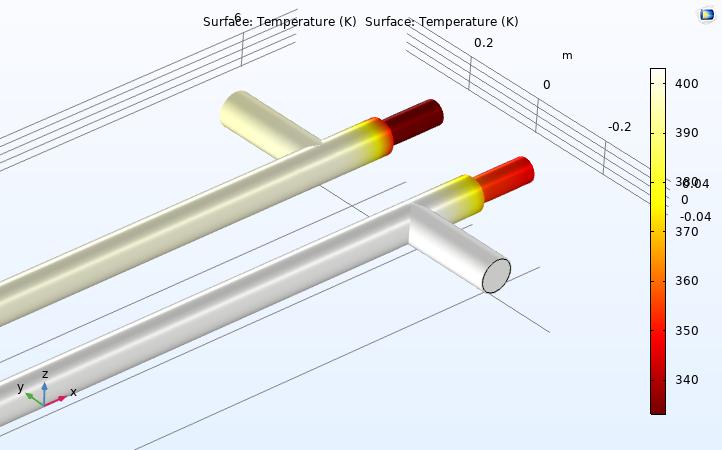

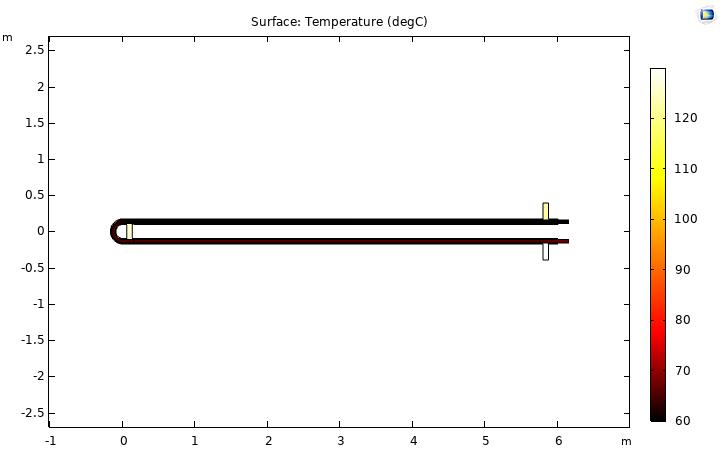

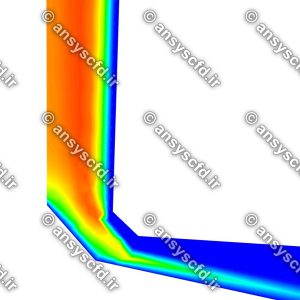

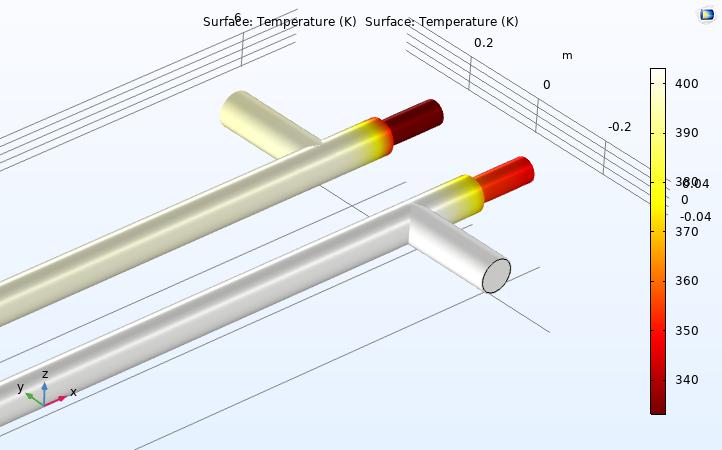

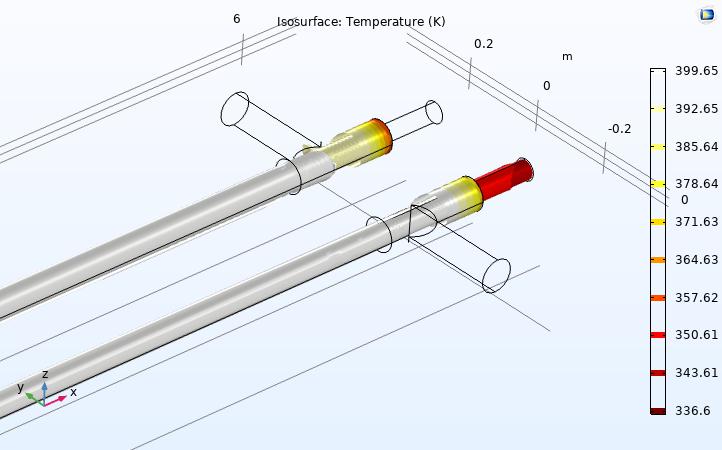

در شکل زیر توزیع میدان دما در مبدل حرارتی دو لوله ای نشان داده شده است. روغن ترانسفورماتور در دمای 9 تا 69 گرما می بیند و روغن موتور از دمای 7 تا 123 درجه سانتیگراد خنک می شود.

شکل میدان دما در مبدل حرارتی دو لوله ای.

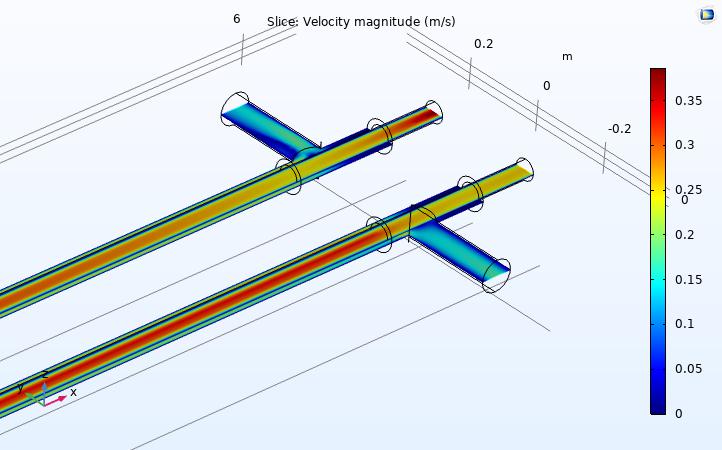

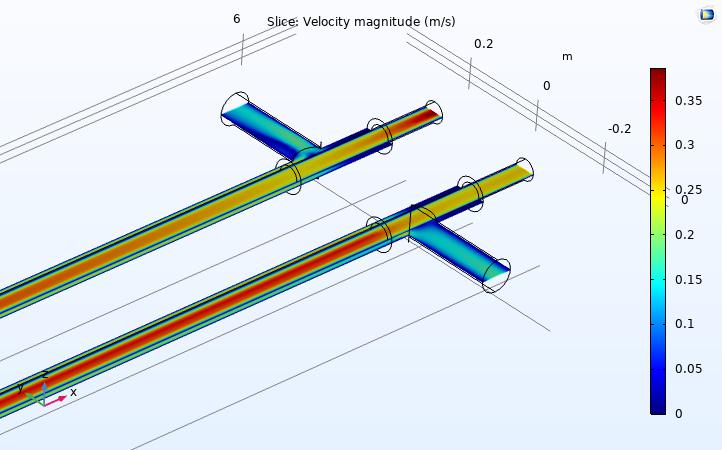

در شکل زیر میدان سرعت در مبدل حرارتی دو لوله ای نشان داده شده است.

شکل کانتور سرعت.

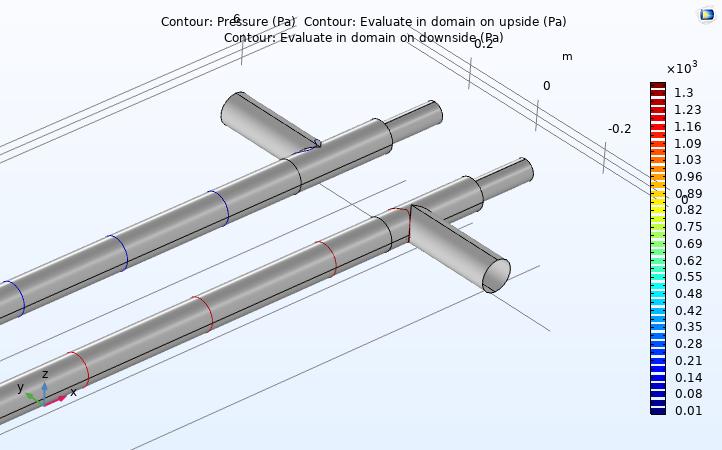

در شکل زیر کانتور فشار نشان داده شده است.

افت فشارهای محاسبه شده نزدیک به 155 پاسکال برای لوله داخلی و کمتر از 1400 پاسکال برای لوله خارجی است.

کانتور فشار.

کانتور ایزوترمال.

توزیع دمای دوبعدی.

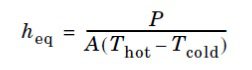

ضریب انتقال حرارت معادل برای توصیف عملکرد مبدل حرارتی در رابطه زیر نشان داده شده است.

در رابطه فوق P توان کلی مبدل و A مساحت فصل مشترک بین دو سیال است. در این مدل مقدار ضریب انتقال حرارت heq در حدود 41 W/(m2.K) است.