توضیحات

پروژه شبیه سازی رفتار تیر بتن آرمه تحت خمش چهار نقطه ای در نرم افزار آباکوس(ABAQUS)

سازه های بتن آرمه:

در سال های اخیر تقویت و تعمیر سازه های ضعیف و خسارت دیده در دنیا، به دلایل مختلف از جمله دلایل اقتصادی متداول شده است. سازه ها به علل گوناگون از جمله: نیروهای زلزله ، باد آتش سوزی، و یا بارگذاری های بیش از اندازه می توانند آسیب ببینند. در بین انواع ساختمان های متداول در ایران، اجرای ساختمان های بتن آرمه متداول گشته است. زیرا عقیده بر این است که فولاد با خواص شکل پذیری زیاد و نسبت بالای مقاومت به وزن آن همراه با بتن که دارای مشخصات فشاری عالی می باشد، سازه مرکبی را تشکیل می دهد که اگر طراحی و اجرای چنین سازه ای با دقت صورت گیرد، ظرفیت و مقاومت خوبی را در برابر نیروهای اتفاقی مثل نیروی زلزله را دارد. متأسفانه بدلایل مختلف در اکثر این ساختمان ها مسئله شکل پذیری رعایت نشده و به مقاومت در برابر زلزله توجه خاصی مبذول نگشته است. از طرفی باتوجه به اینکه کشور ایران در منطقه زلزله خیز قرار دارد، تقویت ساختمان های موجود در برابر زلزله، از کارهای لازم و ضروری بوده که عدم توجه به آن ممکن است در آینده خسارات جانی و مالی فراوان و جبران ناپذیری را به همراه داشته باشد. بنابراین، مقاوم سازی اعضای اصلی ساختمان ها و سازه های مختلف دیگر یکی از راه حل های مقابله با زلزله و خسارات ناشی از آن است. مقاوم سازی به روش های گوناگون و با درنظرگرفتن پارامترهای مختلفی انجام می گیرد که هر روش مزایا و محدودیت هایی دارد. اهمیت استفاده از بتن در حال حاضر در سازه های مختلف بر هیچ کسی پوشیده نمی باشد و با کمی دقت می توان تنوع موارد استفاده از این فرآورده را به راحتی دریافت. مصرف روزافزون بتن در کارهای مختلف عمرانی به علت دارابودن خواص مناسب و دوام کافی به همراه شناخت بیشتر مصالح تشکیل دهنده آن و تکنولوژی ساخت و مسائل دیگری در این راستا، استفاده از آن را بیش از پیش محقق می سازد. به علت نقاط ضعف و قوتی که بتن به تنهایی دارا می باشد، برای استفادة بهتر از این فرآورده نیاز به همراه نمودن مصالح دیگری با آن احساس می گردد تا بتوان در شرایط مختلف رفتار مناسبتری را از آن طلب نمود. یکی از این مصالح فولاد می باشد که در حالت متداول بصورت، میلگرد در قطعه های بتنی هم اکنون در سازه های مختلف بکار می رود. به علت تنوع و همچنین وسعت کاربرد اینگونه سازه ها هرگونه تحقیقی پیرامون تغییر وضعیت فولاد مصرفی قابل تأمل است و از اهمیت برخوردار می باشد.

رفتار تیر بتن مسلح تحت خمش:

در تیرهای بتنی(غیرمسلح) به علت مقاومت کششی ناچیز، زودتر از آنکه بتن ناحیة فشاری به مقاومت نهایی خود برسد خرابی رخ می دهد. به همین علت است که در تیر های بتنی فولاد مسلح کننده در ناحیه کششی قرار داده می شود. این فولاد باید تا حد امکان در نزدیکی تارهای خارجی کششی قرار داده شوند. در تیرهایی که از آرماتور بعنوان فولاد مسلح کننده استفاده می شود فقط چند سانتی متر بتن بعنوان محافظت از زنگ زدگی در زیر آرماتور قرار می گیرد و در تیرهایی که از ورق استفاده شده است. از ضد زنگ و رنگ برای جلوگیری از زنگ زدگی استفاده می گردد و ورق در خارجی ترین تارهای کششی قرار گرفته است. در چنین تیرهایی که به نام تیرهای بتن مسلح خوانده می شود کشش ناشی از خمش توسط فولاد مسلح کننده و فشار ناشی از خمش توسط بتن ناحیه فشاری تحمل می گردد. البته چنین عملی وقتی امکان پذیر خواهد بود که بین بتن و فولاد چسبندگی وجود داشته باشد و فولاد در داخل بتن نلغزد که به علت طبیعت فولاد و بتن و همچنین تمهیداتی که در این زمینه بعمل آمده است چنین عملی پس از گرفتن بتن تأمین می شود.

موارد نیاز سازه های بتنی به ترمیم:

سازه های بتنی ممکن است به دلایل مختلفی دچار آسیب شده و نیاز به مرمت، تقویت و یا بهسازی داشته باشند. این آسیب ها از دو بعد ماده و سازه مطرح می باشند. آسیب ماده در سازه های بتنی در مواردی همچون خوردگی فولاد و یا فساد و خرابی بتن مطرح می شود که با استفاده از روش های مخصوص به خود و مواد تعمیراتی مانند انواع دوغاب و … قابل ترمیم می باشند.

نیروی زلزله:

باتوجه به اینکه کشور ما در منطقه ای زلزله خیز واقع است و این امکان وجود دارد که در طراحی بسیاری از سازه ها که در سال های گذشته انجام گرفته، نیروی زلزله به درستی در نظر گرفته نشده باشد لذا تعداد زیادی از سازه ها نیاز به تقویت و مقاوم سازی در برابر نیروی زلزله دارند. تقویت سازه برای مقابله با ارتعاشات و نیروهای وارده در اثر زلزله با روش های مختلف و جدید از مباحث نسبتا تازه در مباحث علمی است.

تغییر کاربری سازه:

در بسیاری از موارد ممکن است بحث تغییر کاربری یک سازه از مسکونی به اداری یا تجاری و … مطرح باشد، با فرض آنکه سازه در مرحله طراحی خود به درستی طراحی شده و تمام نکات از جمله انواع بارها به خصوص بار زلزله در نظر گرفته شده باشد سازه با کاربری جدید تحت بارگذاری های جدیدی قرار می گیرد که در مرحله طراحی اولیه مطرح نبوده اند. بنابر این در بحث تغییر کاربری سازه ها نیز موضوع تقویت و ترمیم سازه های بتنی مطرح می شود.

عدم رعایت ضوابط اجرایی:

در صورت طراحی مناسب و درست سازه، این امکان وجود دارد که سازه در مرحله اجرا به درستی و همانگونه که محاسبه و طراحی شده، اجرا نشود و اشکالات متعددی همچون عدم آرماتور بندی درست، عدم کاربرد میلگرد با سایز و تعداد مناسب، عدم رعایت طول مهارهای لازم برای میلگرد، عدم اجرای درست اتصالات، استفاده از سیمان نامناسب، عدم استعمال سیمان به مقدار کافی و عمل آوری نامناسب بتن و … در مرحله اجرا پدید آید. جهت استفاده مناسب و ایمن از چنین سازه ای که در مرحله ساخت دچار اشکال شده است، بحث ترمیم و تقویت سازه و اهمیت آن مطرح می گردد.

تغییرات آئین نامه های بارگذاری و ضرایب آنها:

در مواردی ممکن است به علت یافته های جدید علمی بخش هایی از آیین نامه ها و ضرایب بارگذاری تغییر نماید. سازه هایی که بر اساس آیین نامه های قبلی طراحی شده اند می بایست خود را با شرایط آیین نامه جدید هماهنگ نمایند که جهت این هماهنگی ممکن است در مواردی به تقویت و ترمیم سازه نیاز باشد.

خوردگی:

به علت اینکه بخش وسیعی از کشور ما مخصوصا جنوب کشور دارای شرایط محیطی خاص خود و خورندگی شدید می باشد، بسیاری از سازه های این مناطق نیاز به ترمیم و یا بهسازی خواهند داشت.

نگهداری و حفظ بناهای قدیمی:

از آنجایی که کشور ما دارای قدمت بسیار طولانی با بناهای پر ارزش به جا مانده از زمان های بسیار قدیم می باشد، نگهداری و حفظ این بنا ها مستلزم تقویت، ترمیم و بهسازی است.

روش های مرسوم مرمت و ترمیم سازه های بتنی:

روش های متعددی جهت مرمت و ترمیم سازه های بتنی وجود دارد که از آنها می توان به چند مورد معمول به اختصار اشاره نمود:

– دور پیچ کردن با فولاد

– افزایش سطح مقطع با بتن ریزی و اضافه کردن آرماتور

– تقویت با فولاد

– تزریق اپوکسی

– بخیه زدن

– پیش تنیدگی خارجی

– استفاده از FRP ها.

دورپیچ کردن با فولاد (زره پوش فولادی):

در این روش از ورق فولادی نازک جهت پوشش ستون ها استفاده می شود. پوشش ستون ها به صورت کامل بوده و دور تا دور ستون توسط ورق های فولادی که ضخامتی بین 4 تا 8 میلیمتر دارند پوشیده می شود. این ورق ها بطور پیوسته به یکدیگر جوش داده می شوند. پوشش استوانه ای شکل حاصل بر روی بتن در مهار تنش های محیطی ستون عملکرد مناسبی از خود نشان داده است. در صورت مستطیل بودن ستون می توان دو ورق L شکل و یا چهار تسمه فولادی قائم را به یکدیگر (توسط چهار نبشی) جوش داد. در این روش شکل پذیری و مقاومت محوری ستون به طور موضعی افزایش می یابد. فضای خالی بین بتن و پوشش فولادی توسط پر کننده هایی نظیر دوغاب سیمان منبسط شونده و یا بتن اشغال می گردد. این روش ابعاد سازه را تغییر نمی دهد ولی وزن سازه با استفاده از ورق های فولادی افزایش قابل ملاحظه ای می یابد.

افزایش سطح مقطع با بتن ریزی و اضافه کردن آرماتور:

از این روش نیز برای ستون هایی که دچار آسیب دیدگی شده باشند استفاده می شود. این روش ظرفیت باربری ستون را افزایش داده و در عین حال می تواند مرمت عضو را نیز شامل گردد. استفاده از این روش بر حسب موقعیت ستون و فضاهای قابل دسترسی اطراف ستون می تواند در یک، دو، سه و یا هر چهار طرف ستون انجام گیرد. مسلح کننده بتن در این روش میتواند پروفیل، ورق فولادی و یا آرماتور باشد. با این روش مقاومت محوری و برشی ستون افزایش می یابد ولی مقاومت خمشی ستون به علت عدم عبور مسلح کننده ها از سقف افزایش نمی یابد. در صورت تقویت نمودن ستون بین طبقات ممکن است کل سازه رفتار نامناسبی از خود نشان دهد و کمکی در برابر زلزله ننماید. از این رو توصیه می شود دیوار برشی هم در این گونه مواقع به سیستم اضافه شود و یا آرماتور های طولی تقویتی از میان سوراخ های ایجاد شده در دال سقف عبور نموده و در محل اتصال تیر به ستون بتن ریزی گردد.

تزریق اپوکسی:

عمل تزریق جهت مرمت تیرهای با ترک جزئی به کار میرود. در صورت تمیز بودن سطوح تماس بتن می توان با تزریق رزین های اپوکسی با روانی بالا مقاومت برشی -کششی سازه را بهبود بخشید. چون ترک در اثر تنش های کششی پدید می آید چنانچه این تنش ها پس از تعمیر ترک باز هم بوجود آیند ترک مجددا ایجاد خواهد شد. چنانچه برطرف کردن این تنش ها غیر ممکن باشد توصیه می شود که در طول سطح ترک یک برش به عنوان درز انقباض یا جابجایی استفاده شود.

بخیه زدن:

در آماده سازی بتن برای بخیه زدن اولین گام بر طرف نمودن بتن فاسد و پوسیده است. از سیمان پرتلند یا رزین های معمولی می توان برای عمل بخیه زدن استفاده کرد.

پیش تنیدگی خارجی:

این تکنیک، روشی برای تقویت برشی تیرها است. در این روش سیم های پیش تنیدگی در خارج عضو قرار می گیرند. استفاده از پیش تنیدگی خارجی در تیر منجر به سیستم سازه ای جدیدی می شود که رفتار آن با تیر اولیه متفاوت می باشد. گسیختگی پس از این نوع تقویت معمولا از نوع برشی است و به علت ناگهانی بودن آن نامطلوب می باشد.

استفاده از الیاف FRP:

الیاف FRP را می توان برای ترمیم یا تقویت و بهسازی انواع سازه های بتنی با نصب بر روی سطح(دال ها و تیرها، ستون ها، دیوارهای حمال، شناژها و فونداسیون) و در ساختمان های مسکونی، اداری و تجاری، ساختمان های صنعتی، تکیه گاه های ماشین آلات و تاسیسات سنگین، سازه های آبی از قبیل سد، کانال، کانال عبور آب و غیره، پل های جاده ای و ریلی، مخازن و منابع آب و مایعات، سیلوها و برج های خنک کننده به کار برد. با پیشرفت علم و فن آوری، امروزه متخصصین امر ساخت و ساز سعی می کنند به تکنولوژی ساخت مواد جدیدی دست یابند که علاوه بر انجام وظیفه های در نظر گرفته شده از جنبه های دیگر مانند وزن، مقاومت، راحتی کاربرد و طول عمر نیز برتری هایی داشته باشند. یکی از این مواد که دارای مزیت های شمرده شده می باشد، کامپوزیتهای پلیمری(FRP) می باشند. این مواد قابلیت استفاده به صورت های مختلف و در قسمت های مختلف سازه را دارند. همانگونه که از اسم کامپوزیت ها مشخص است، کامپوزیت ها موادی هستند که از چندین ماده در کنار یکدیگر تشکیل می شوند. این مواد هر یک وظیفه جداگانه ای را ایفا می کنند.

فاکتورهای اصلی در کارآیی فیزیکی کامپوزیتهای FRP را می توان در موارد زیر خلاصه نمود:

– خواص مکانیکی الیاف

– آرایش الیاف ( جهت بافته شدن الیاف یک جهته یا دو جهته )

– چسب مورد استفاده

الیاف در کامپوزیت ها حجم قابل توجهی را به خود اختصاص داده و وظیفه اصلی تحمل بار اعمالی بر عهده آنها می باشد. از این رو نوع الیاف و یا به بیان دیگر نوع FRP مورد استفاده بسیار حائز اهمیت می باشد. نوع الیاف، مقدار مناسب آنها، جهت آنها و نحوه قرار گیری آنها می تواند بر خواص زیر تاثیرگذار باشد:

– مقاومت کششی

– خستگی

– قیمت

– ضرایب انتقال حرارت و الکتریسیته.

هریک از فاکتور ای بالا می تواند عامل تعیین کننده ای جهت رد یا قبول انواع الیاف مختلف باشد.

انواع الیاف:

مهمترین انواع الیاف که در صنعت مورد استفاده قرار میگیرند عبارتند از :

– الیاف کربن Carbon Fiber Rinforced polymer) CFRP )

– الیاف شیشه Glass Fiber Rinforced polymer) GFRP )

– الیاف آرامید Aramid Fiber Rinforced polymer ) AFRP )

این الیاف دارای مقاومت کششی بسیار بالایی بوده و رفتار تنش-کرنش آنها بصورت خطی می باشد. همانگونه که اشاره شد الیاف تا لحظه گسیختگی رفتار خطی داشته که این نوع رفتار دو عیب عمده دارد:

الف – اعضای تقویت شده با الیاف شکل پذیری کمتری دارند، اما در صورتی که برای محصورشدگی عضو بکار روند(مثل ستون) مقاومت و شکل پذیری را افزایش می دهند.

ب- باز توزیع تنش ها به علت کمبود شکل پذیری محدود است.

مبانی نرم افزار آباکوس:

در ادامه نخست نرم افزار شبیه سازی اجزای محدود آباکوس معرفی و سپس مراحل تحلیل فرآیند مدل -های مورد نظر، با استفاده از شبیه سازی اجزای محدود ارائه می گردد. یک بسته نرم افزاری آباکوس دارای سه محصول اصلی است که در ادامه به معرفی هر یک از آنها پرداخته می شود.

با پیشرفت روز افزون امکانات نرم افزار و سخت افزاری در چند دهه اخیر، استفاده از نرم افزارهای اجزا محدود در حل مسائل علم مهندسی پیشرفت قابل توجهی پیدا کرده است. از این میان می توان به نرم افزارهای Nastaran Abaqus Ansys و … اشاره کرد. قابلیت نرم افزار ABAQUS نسبت به سایر نرم افزارهای اجزاء محدود را می توان در دارا بودن مدل های رفتاری پیشرفته و متنوع برای مواد مختلف (فلزات، بتن، خاک،سنگ، سیالات و ..)، امکان ایجاد سریع مدل های با هندسه پیچیده و …دانست به همین دلیل این نرم افزار مورد توجه بسیاری از محققیق قرار گرفته است. این نرم افزار در رشته های مهندسی مکانیک، مهندسی عمران و مهندسی مواد کاربرد زیادی دارد. نرم افزارهای اجزا محدودی که بتواند مدل سازی بتن را به طور دقیق انجام دهند بسیار محدود هستند. نرم افزار Abaqus در مدل کردن رفتار واقعی بتن توانایی بیشتری نسبت به سایر نرم افزارها دارد. لذا نرم افزار افزار Abaqus انتخاب گردید که در این نرم افزار مدل سازی هم به صورت کدنویسی و هم به صورت گرافیکی امکان پذیر است.

۱- آباکوس Standard: محصول اصلی شرکت آباکوس است که با استفاده از آن می توان گستره وسیعی از مسایل خطی و غیرخطی شامل مسائل استاتیکی، دینامیکی، انتقال حرارت و الکترونیک را تحلیل کرد. این محصول دستگاه معادلات حاکم را در هر نمو(increment) به صورت Implicit تحلیل می کند. در این روش، کاربر می تواند میزان نمو در هر مرحله را تعیین کند یا از روش نیوتن رافسون اصلاح شده برای این منظور استفاده نماید.

۲- آباکوس Explicit: محصولی با اهداف ویژه است که برای مدلسازی مسائل دینامیکی گذرا مانند برخورد(impact)، آزمایش ضربه(drop test)، مچالگی(crushing)؛ مسائل شبه استاتیکی(quasi static) یا مسایل غیرخطی با شرایط تماس متغیر نظیر شکل دهی فلزات مناسب است. این محصول، دستگاه معادلات حاکم را بر پایه قانون انتگرال گیری Explicit به همراه استفاده از ماتریس جرم قطری المان تحلیل می کند. در این روش تعیین اندازه نمو در مسایل غیرخطی توسط کاربر ممکن نبوده و نرم افزار براساس شرایط پایداری، میزان نمو در هر مرحله را به صورت اتوماتیک محاسبه می کند.

۳- آباکوس CAE: به عنوان یک رابط گرافیکی کاربر در بسته نرم افزاری آباکوس گنجانده شده است. این محصول به کاربر کمک می کند که یک مدل هندسی را سریعا و به سادگی بسازد یا از یک نرم افزار مدلسازی دیگر وارد کند. با استفاده از این نرم افزار می توان مدل هندسی قطعه را گسسته سازی کرد و خواص مواد آن را تعیین و شرایط مرزی و بار اعمالی را مشخص کرد. تمام عملیات در آباکوس با استفاده از منوها، جعبه ابزارها و پنجره های گرافیکی انجام شده و همه مراحل مدل سازی به صورت گرافیکی نمایش پیدا می کنند.

یک تحلیل کامل در برنامه آباکوس معمولاً از سه مرحله تشکیل شده است:

1- مرحله پیش از پردازش

۲- مرحله پردازش

3- مرحله بعد از پردازش.

این سه مرحله مطابق شکل زیر به وسیله تعدادی فایل با یکدیگر ارتباط دارند.

١- پیش پردازشگر: در این قسمت شکل هندسی مساله، شرایط مرزی، منابع تحریک، خواص مواد و نحوه ایجاد مش بندی مشخص می گردد.

۲- پردازشگر: این قسمت مهمترین عملیات تحلیل می باشد. خروجی از پیش پردازشگر (شامل مختصات گره ای، اتصال بندی اجزاء، پارامترهای ماده و شرایط مرزی/بارگذاری) به عنوان ورودی در این مرحله عمل می کنند. در این مرحله یکسری معادلات جبری خطی یا غیر خطی ایجاد شده و در ادامه این معادلات جهت بدست آوردن متغیرهای حالت در گره ها حل می شوند.

۳- پس پردازشگر: اجازه بازیابی و تحلیل نتایج را می دهند. در این مرحله، محاسبه پارامترهای مهم طراحی از قبیل نیروها انجام می شود. ساده ترین شکل پس پردازشگری تقریبا به خواندن نتایج تحلیل و ارائه آن به کاربر منجر می شود.

شرح پروژه:

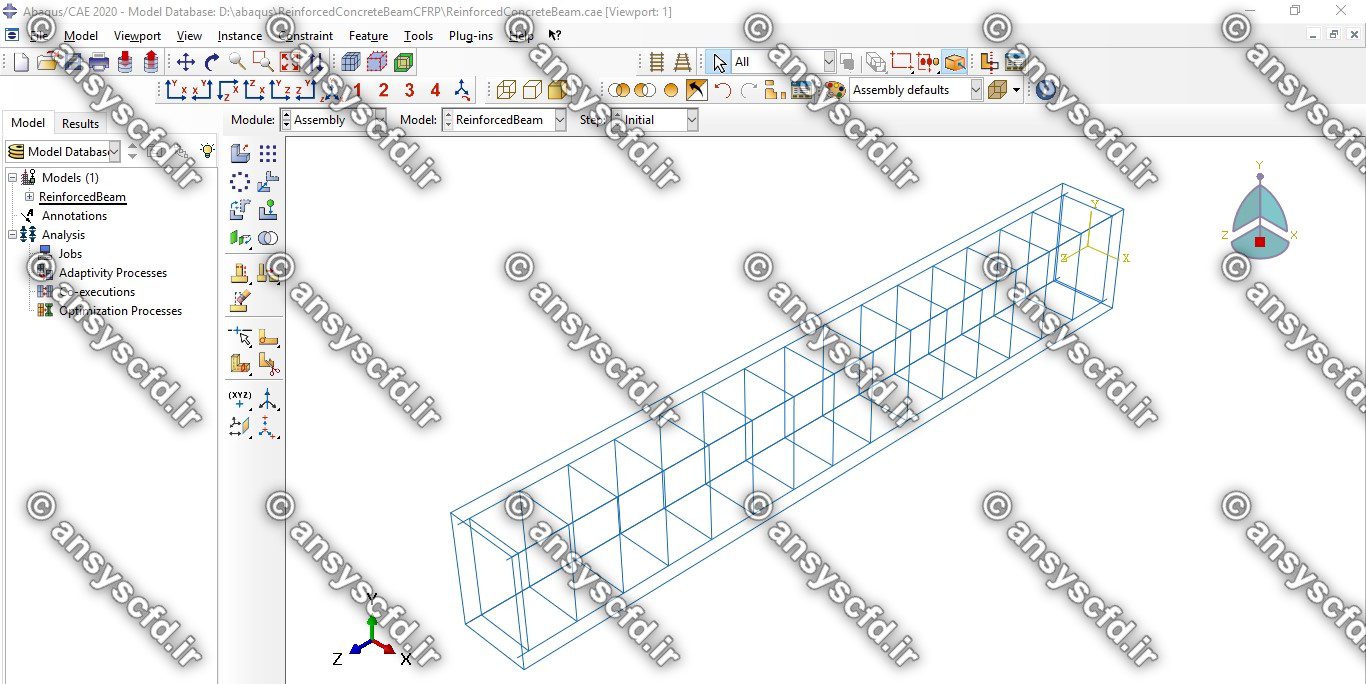

در این پروژه پروژه شبیه سازی تیر بتن آرمه تحت خمش چهار نقطه ای در نرم افزار آباکوس (ABAQUS) انجام شده است.

روش اجزای محدود:

روش اجزاء محدود با روش المان محدود (FEM) نامیده می شود، روشی است عددی برای حل تقریبی معادلات دیفرانسیل جزئی و نیز حل معادله های انتگرالی. کاربرد عملی اجزای محدود معمولا با نام تحلیل اجزا محدود (FEA) خوانده می شود. اساس کار این روش حذف کامل معادلات دیفرانسیل یا ساده سازی آن ها به معادلات دیفرانسیل معمولی، که با روش های عددی مانند اویلر حل می شوند، می باشد. در حل معادلات دیفرانسیل جزئی مسئله مهم این است که به معادله ساده ای که از نظر عددی پایدار است. به این معنا که خطا در داده های اولیه و در حین حل به حدی نباشد که به نتایج نامفهوم منتهی شود برسیم. روش هایی با مزایا و معایب مختلف برای این امر وجود دارد، که روش اجزاء محدود یکی از بهترین آن هاست. این روش درحل معادلات دیفرانسیل جزئی روی دامنه های پیچیده (مانند وسایل نقلیه و لوله های انتقال نفت)، یا هنگامی که دامنه متغیر است، یا وقتی که دقت بالا در همه جای دامنه الزامی نیست و یا اگر نتایج همبستگی و یکنواختی کافی را ندارند، بسیار مفید می باشد. به عنوان مثال در شبیه سازی یک تصادف در قسمت جلوی خودرو، نیازی به دقت بالای نتایج در عقب خودرو نیست. همچنین در شبیه سازی و پیش بینی هوا روی کره زمین، هوای روی خشکی اهمیت بیشتری نسبت به هوای روی دریا دارد. تقسیم ناحیه به نواحی کوچکتر دارای مزایای زیادی است از جمله: نمایش دقیق هندسه پیچیده، گنجایش ویژگی های متفاوت جسم، درک ویژگی های موضعی جسم. پیدایش روش اجزاء محدود به حل مسائل پیچیده ی الاستیسیته و تحلیل سازه ها در مهندسی عمران و هوا فضا بر می گردد. این روش حاصل کار الکساندر هرنیکوف (۱۹۴۱) و ریچارد کورانت (۱۹۴۲) می باشد. با این که روش کار این دو دانشمند کاملا متفاوت بود، اما یک ویژگی مشترک داشت: تقسیم یک دامنه پیوسته ماده به یک سری زیردامنه (قطعات کوچکتر ماده) به نام المان (اجزاء). آباکوس نرم افزاری بسیار قدرتمند در طراحی به کمک کامپیوتر (CAD) است و مبتنی بر روش اجزاء محدود (FEM) می باشد. نام این نرم افزار از لغت abacus در زبان انگلیسی به معنای چرتکه و در زبان یونانی به معنای تخته پوشیده شده با ماسه، گرفته شده است. این نرم افزار محصول شرکت فرانسوی داسو سیستمز(Systems Dassault) می باشد.

بخش های Abaqus:

نرم افزار ABAQUS/CAE به محیط های ده گانه ای تقسیم شده است. این محیط ها عبارتند از :

محیط Part: در این محیط کار مدلسازی هندسی قطعات انجام می گیرد.

محیط Property: در این محیط کار تعریف خصوصیات مواد مورد تحلیل، تعریف پروفیل سطح مقطع، نسبت دادن خواص تعریف شده به قطعات و … انجام می گیرد.

محیط Assembly: در این محیط کار مونتاژ قطعات مختلف در صورت وجود در یک تحلیل انجام می گیرد. درواقع موقعیت هندسی قطعات را کاربر تعیین می کند.

محیط Step: در این محیط گام های حل مساله انتخاب می شوند. در اینجا است که کاربر نوع حلگر را نیز مشخص می کند.

محیط Interaction: در این محیط خاصیت فیزیکی تماس بین سطوح تعیین می شود.

محیط Load: در این محیط بارگذاری و شرایط مرزی تعیین می گردد.

محیط Mesh: در این محیط کار آلمان بندی مدل انجام می شود.

محیط Job: در این محیط با تعریف یک job کاربر شروع حل مسئله را به پردازشگر اعلام می کند.

محیط Visualization: در این محیط کاربر نتایج حل را مشاهده می کند.

مراحل شبیه سازی:

برای اجرای شبیه سازی یک فرآیند، نرم افزار آباکوس واحدهای جداگانه ای در اختیار کاربر قرار می دهد، بطوریکه کاربر با استفاده از این واحدها قادر به اجرای سه مرحله ذکر شده در بخش پیشین برای حل یک مساله اجزای محدود می باشد. مراحل شبیه سازی اجزای محدود توسط نرم افزار آباکوس به ترتیب شامل مراحل زیر می باشد:

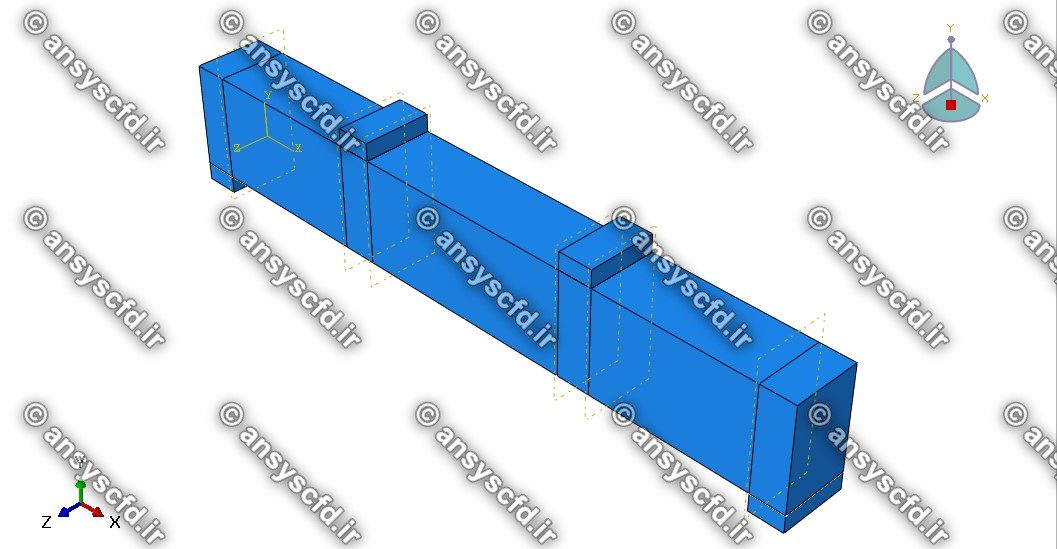

١- ایجاد مدل هندسی(ماژول Part)

۲- تعیین خصوصیات ماده(ماژول Property)

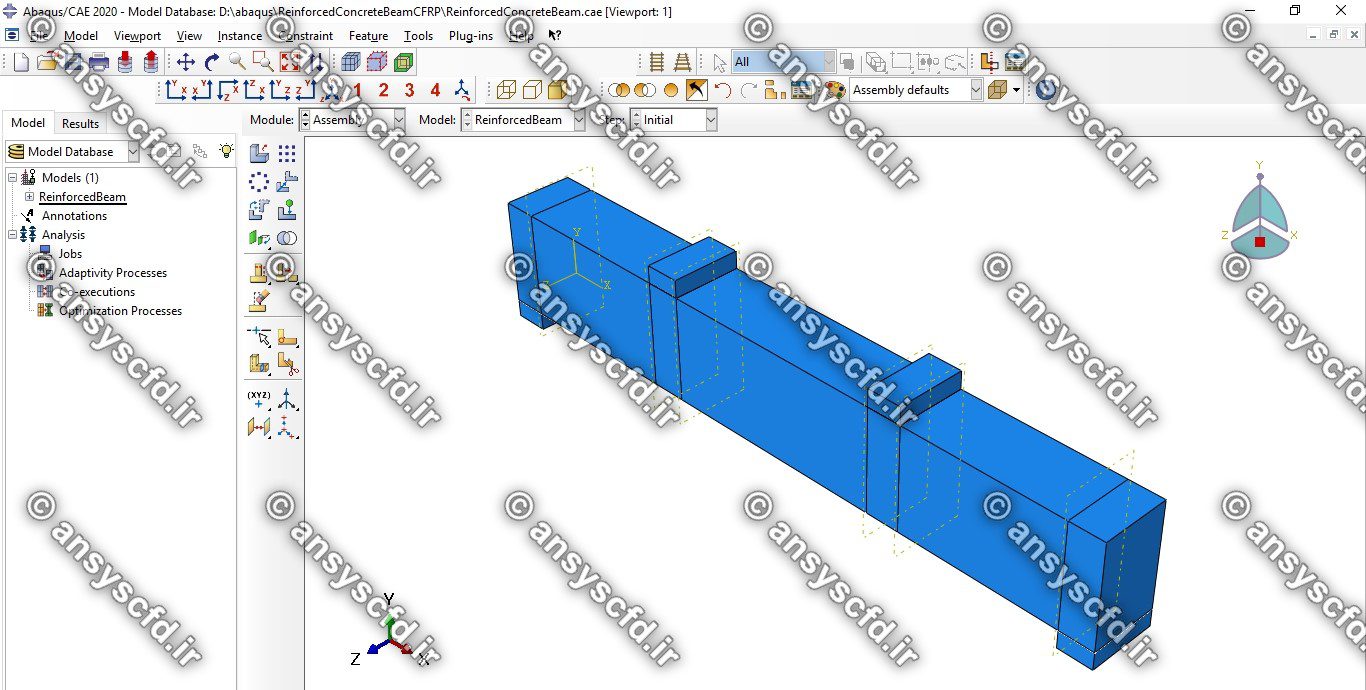

3- مونتاژ قطعات(ماژول Assembly)

۴- گام های تحلیل(ماژول Step)

۵- تعیین تماس بین سطوح(ماژول Interaction)

۶- شرایط مرزی و بارگذاری(ماژول Load)

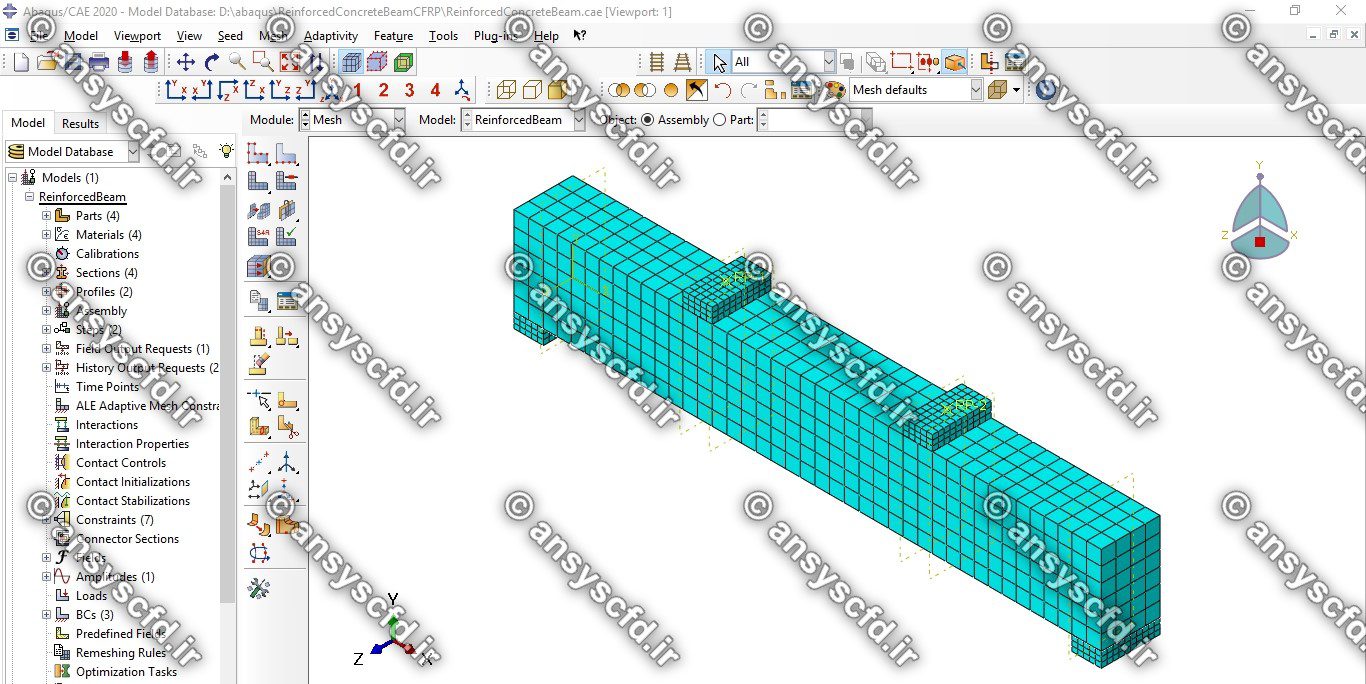

۷- المان بندی (ماژول Mesh)

۸- تحلیل فرآیند و گرفتن خروجی از نرم افزار(ماژول Job و Visualization)

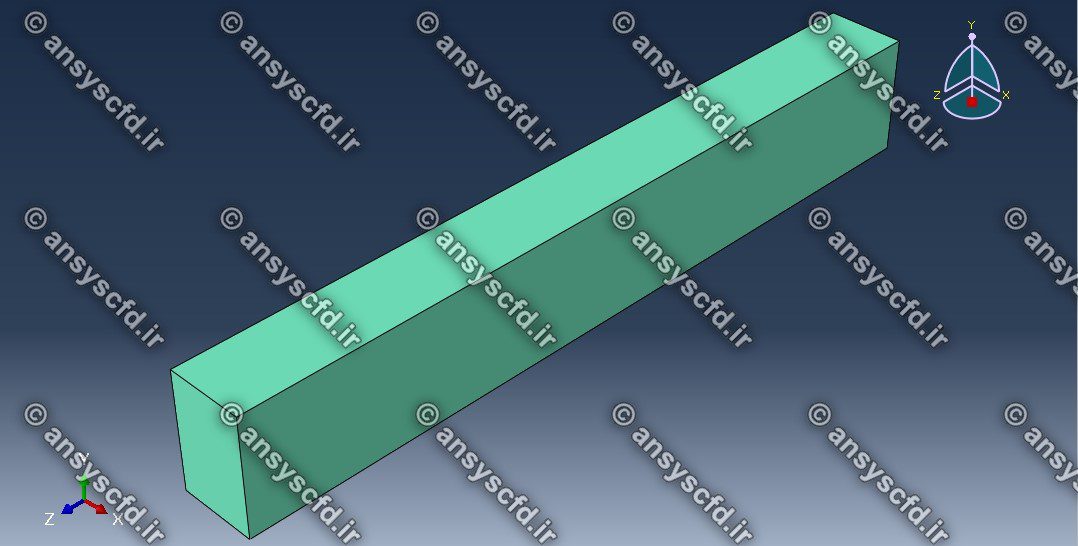

مدلسازی تیر بتن آرمه:

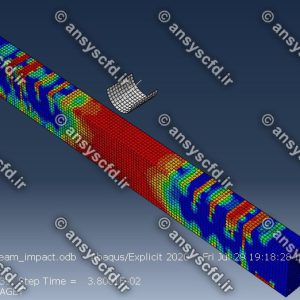

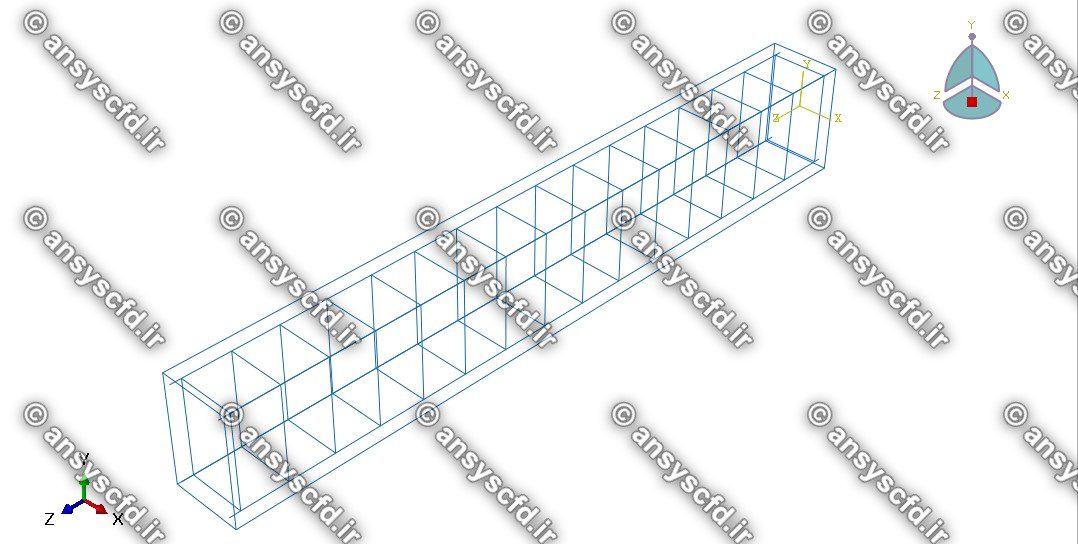

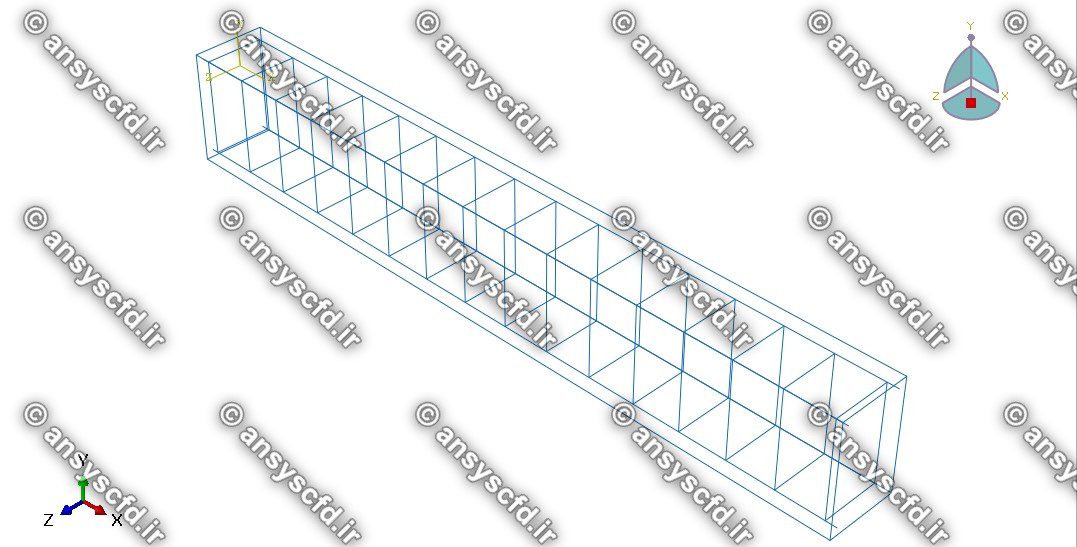

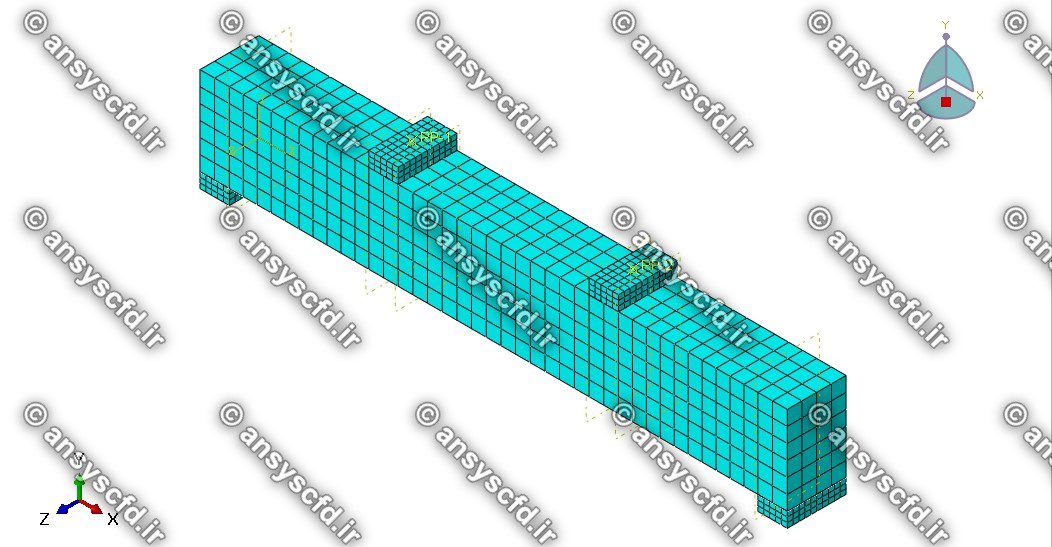

مش بندی:

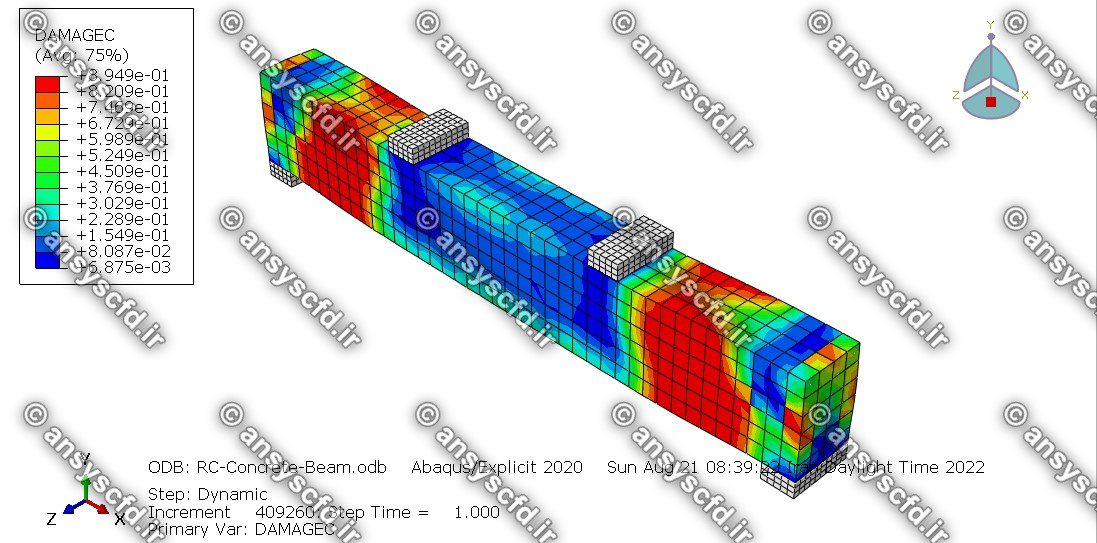

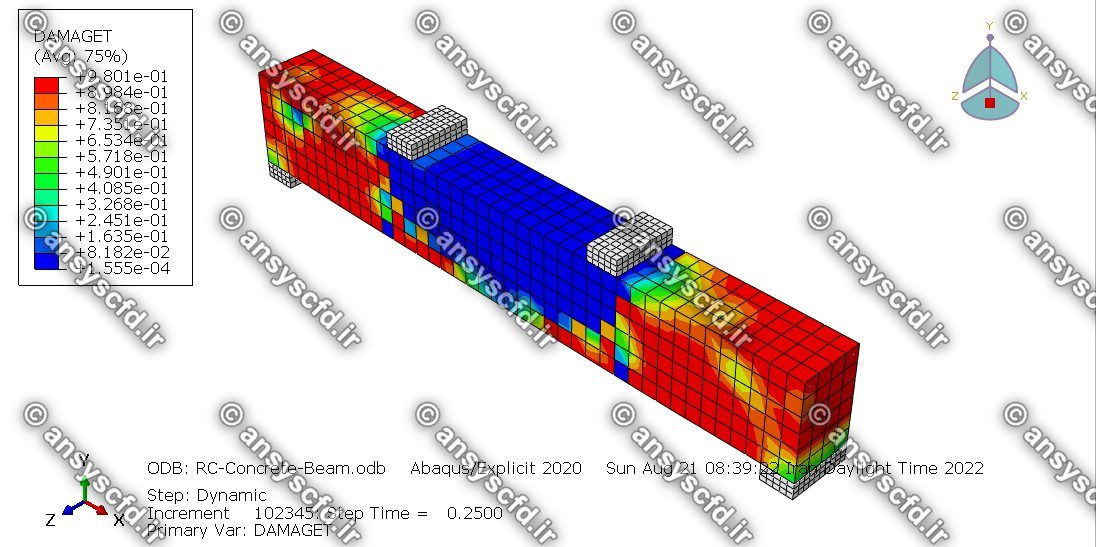

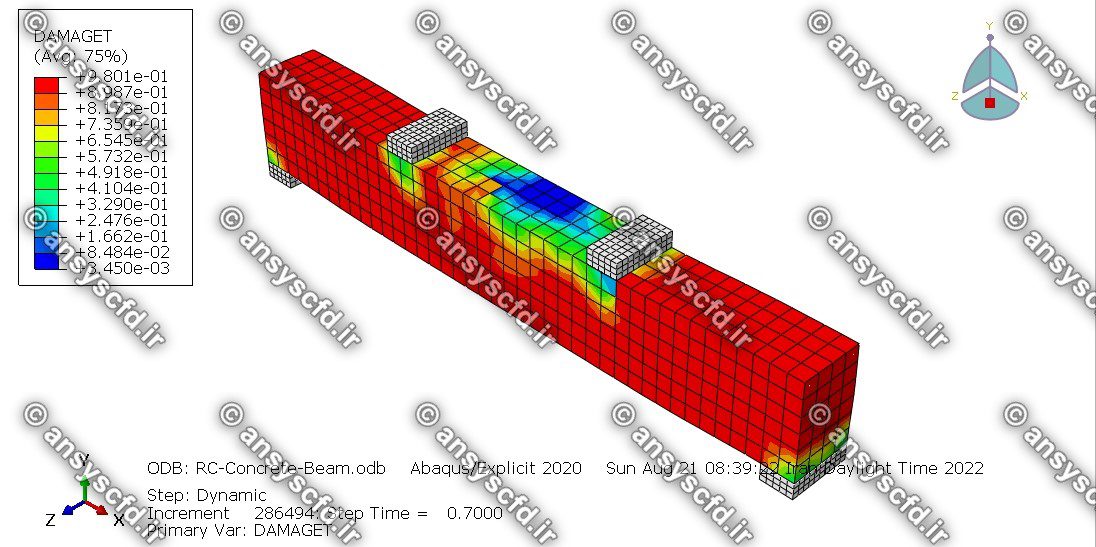

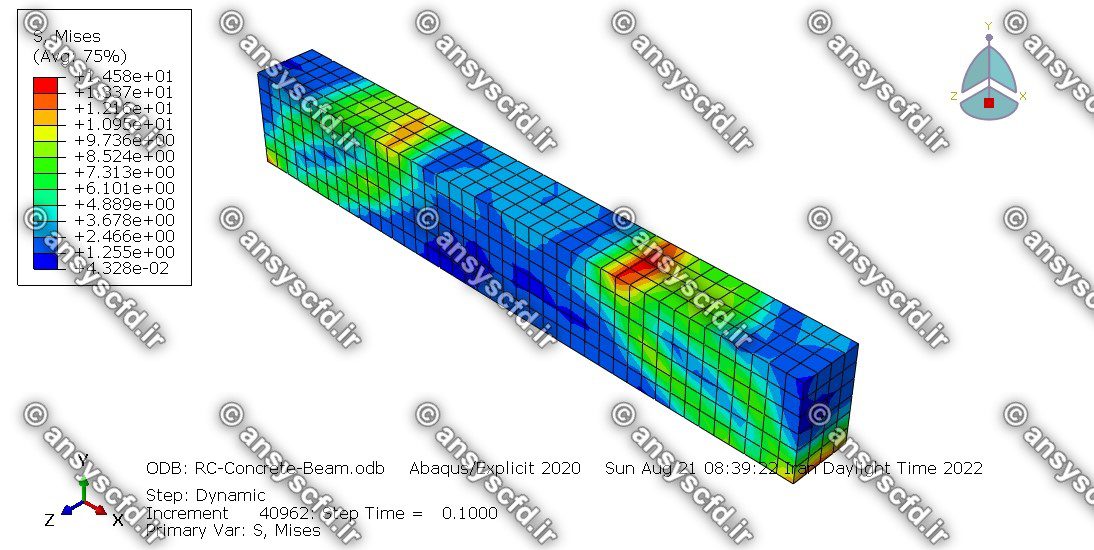

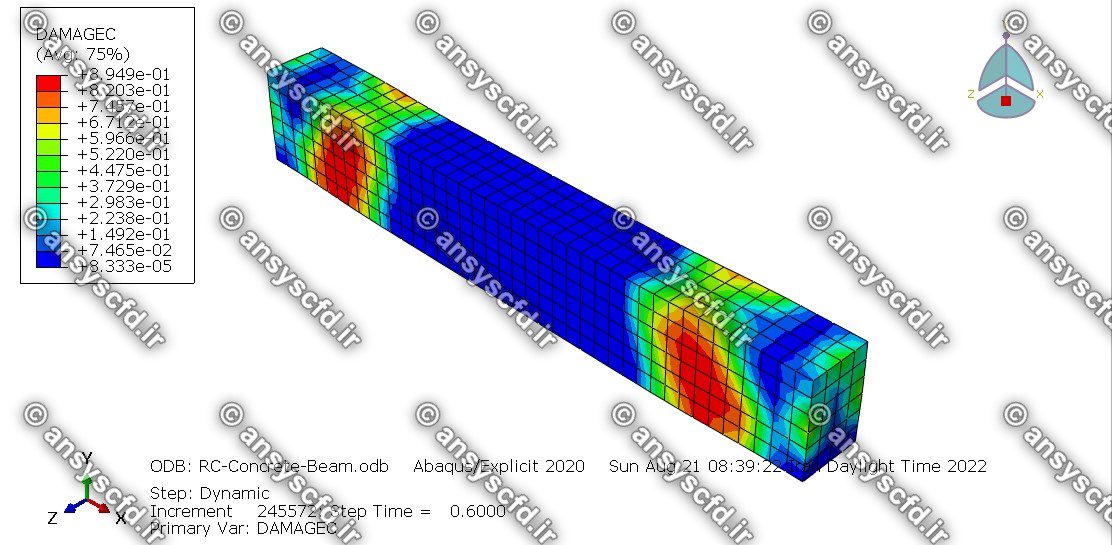

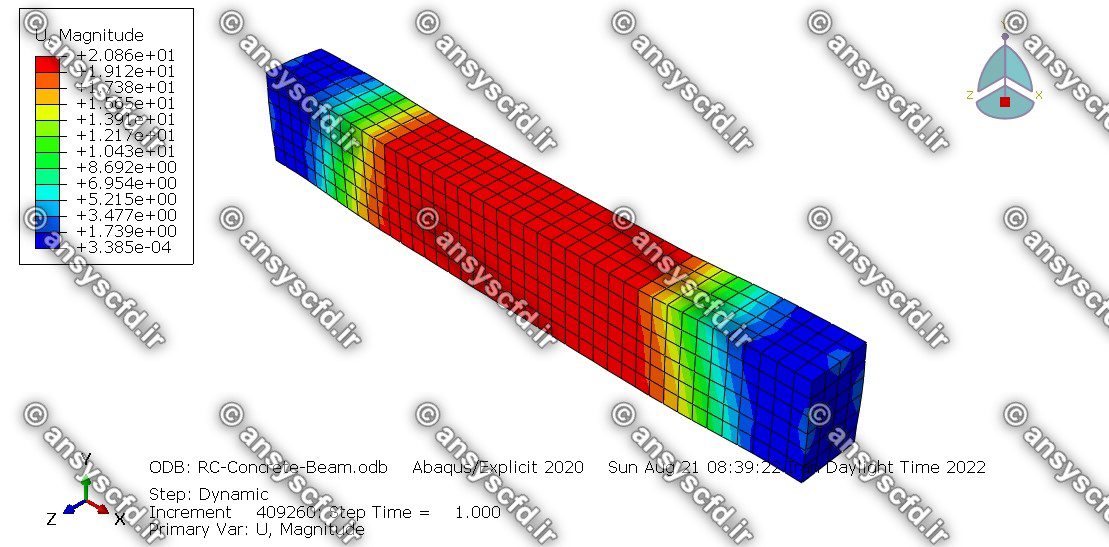

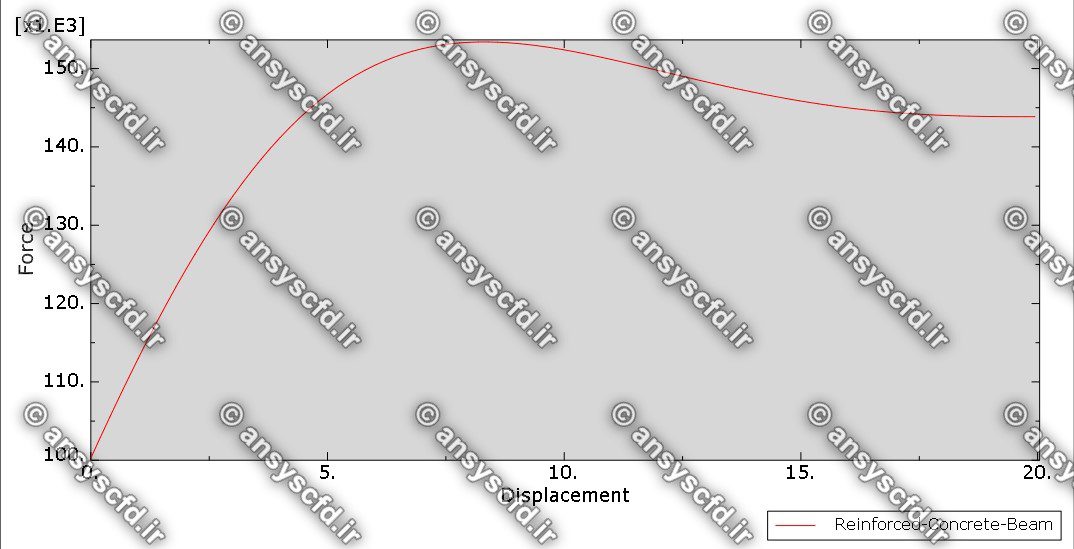

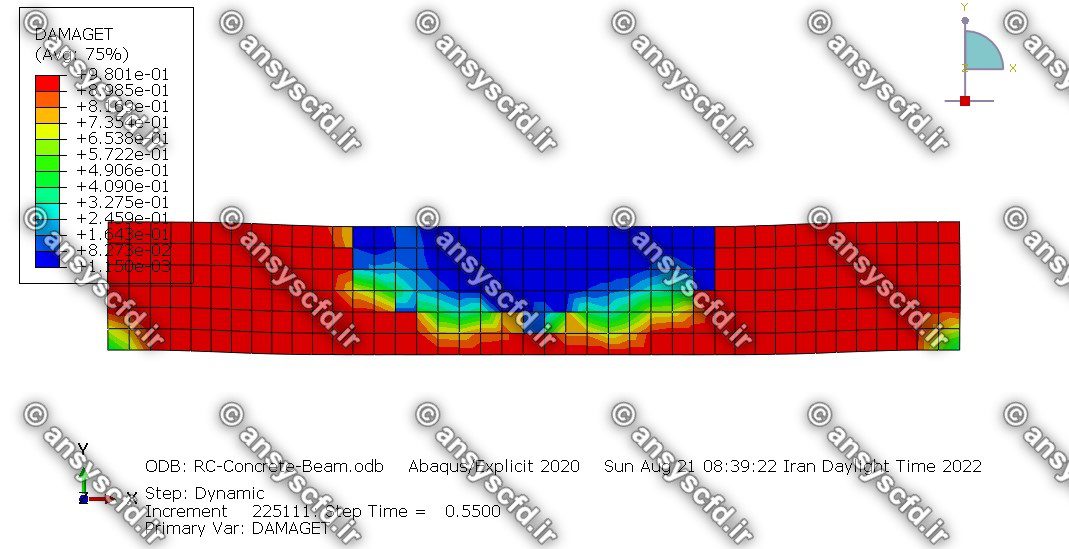

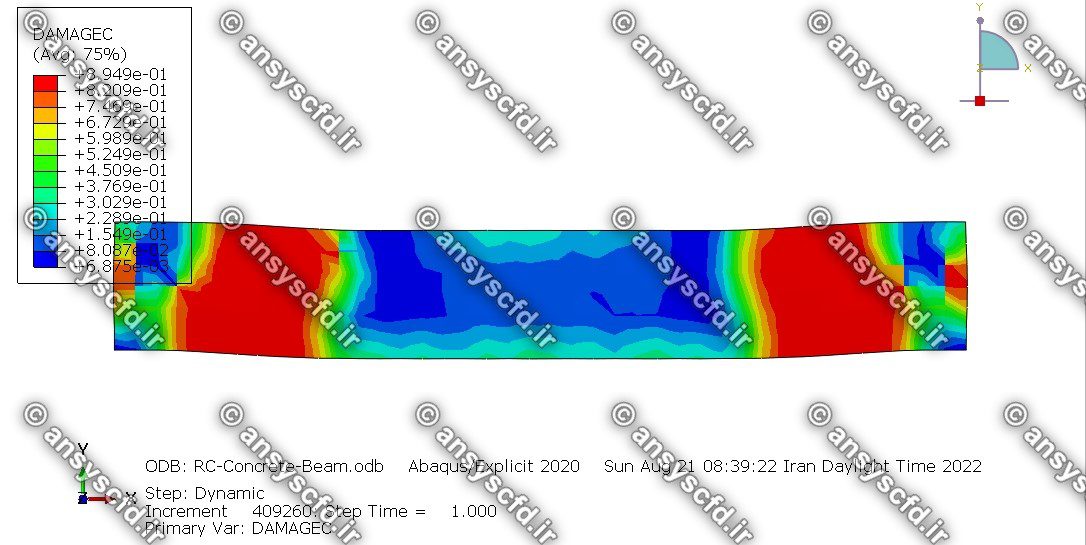

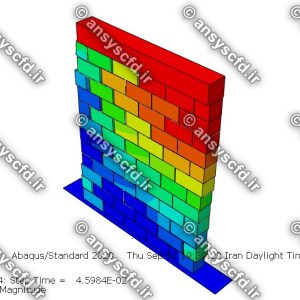

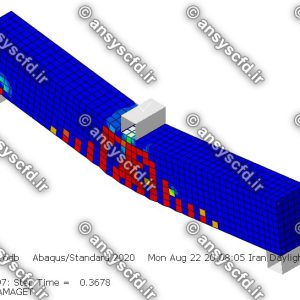

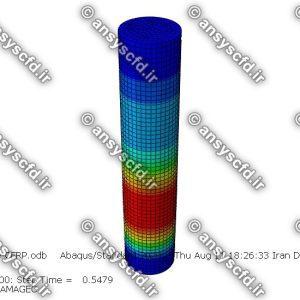

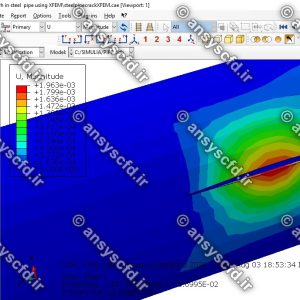

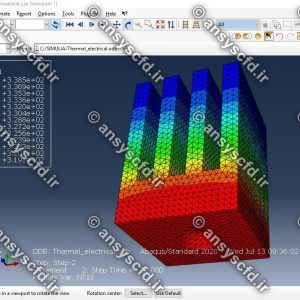

نمونه نتایج شبیه سازی: