توضیحات

پروژه شبیه سازی جریان هوا در نازل راکت در نرم افزار انسیس فلوئنت ANSYS FLUENT

نازل(nozzle):

نازل موتور سوخت جامد وظیفه شتاب دهی گازهای داغ و درنتیجه افزایش نیروی پیشران موتور را برعهده دارد. به عبارتی نازل با تغییر فشار محصولات احتراق و ایجاد جریان با سرعت بالا موجب ایجاد نیروی پیشران می گردد. برخی از موتورها یک نازل در انتها دارند. در برخی موارد برای ایجاد دوران و به دلیل مسائل طراحی، نازل هایی به صورت متعدد و حول محور در نظر گرفته می شوند، که این نازل ها با محور زاویه ای می سازند که یک مؤلفه نیروی پیشران آنها صرف چرخش مجموعه می شود. نازل باید دارای درپوشی باشد که با شروع کار موتور، خارج گردد. درپوش باید تا فشار خاصی تحمل کند و سپس مسیر گازها را باز نماید. این کار به روشن شدن پایدار موتور کمک خواهد کرد، وظیفه دیگر درپوش، جلوگیری از ورود اشیاء خارجی و رطوبت به داخل موتور است.

در نازل ها، هم محوری نازل همگرا و واگرا با یکدیگر و راکت از اهمیت بالای برخوردار است. در موتورهای تک نازل، جهت بردار نیروی پیشران هم جهت محور نازل می باشد، درصورت هم محورنبودن بردار نیروی پیشران با مجموعه راکت موجب ایجاد خطای عملکردی بالای می شود. یکی دیگر از مسائلی که در طراحی و ساخت نازل باید مدنظر قرار گیرد، اثر حرارت و فرسایش جریان گازهای داغ می باشد. نازل ها باید توانایی تحمل شرایط سخت ناشی از انتقال حرارت بالا و سایش را داشته باشند. گلوگاه نازل بیشترین نرخ انتقال حرارت را تحمل می کند. به همین دلیل بیشترین خوردگی در گلوگاه دیده می شود؛ بنابراین در اثر سایش، بزرگ شده و موجب افت فشار موتور می گردد. هم چنین ذوب شدن گلوگاه می تواند موجب جدا شدن قسمت واگرای نازل شود. به همین دلیل باید ضخامت در ناحیه گلوگاه به اندازه کافی در نظر گرفته شود. همچنین جهت جلوگیری از تخریب باید گلوگاه شامل یک ناحیه عریض باشد، یعنی به جای یک نقطه گلوگاه یک قسمت استوانه ای بین نازل های همگرا و واگرا با قطر گلوگاه وجود داشته باشد. به این ترتیب با خوردگی از جلو، قسمتهای بعدی نقش گلوگاه را ایفای می کند. به صورت تجربی دیده شده که در برخی موتورهای کوچک، به ازای هر ثانیه کارکرد موتور حدود نیم تا یک سانتی متر از گلوگاه خورده می شود. پیشرفت در فناوری مواد، این توانایی را به طراحان داده است تا جرم نازل را به طور قابل ملاحظه ای کاهش دهند و عملکرد آن را بهینه سازند. محدوده گلوگاه نازل ها از حدود ۱ تا ۱۴۰۰ میلی متر می باشد. زمان عملکرد آنها از کمتر از یک ثانیه تا چند دقیقه متغیر است.

نازل های مافوق صوت:

نازل مورد استفاده در موتور موشک ها، نازل مافوق صوت می باشد که باعث تبدیل میزان زیادی آنتالپی به انرژی جنبشی می شود. نسبت فشار خروجی و ورودی در تمامی موتورها برای جریان مافوق صوت، مقدار بسیار زیادی می باشد. لازم به توضیح است تنها در لحظات کوتاهی در زمان راه اندازی و خاموشی موتور فشار به کمتر از مقدار 1.78 اتمسفر کاهش یافته که در این حالت در قسمت واگرای نازل جریان زیر صوت می باشد، بنابراین فشار در قسمت همگرا کاهش و در قسمت واگرا افزایش می یابد. با کاهش فشار محیط، جریان بیشتری در نازل القاء می شود تا این که نهایتا جریان در گلوگاه به سرعت صوت برسد. چنانچه فشار محیط بیش از این کاهش یابد، در بالادست گلوگاه، نمی تواند احساس شود؛ از این رو برای تمامی حالاتی که در آن فشار محیط کمتر از فشار مربوط به فشار بحرانی باشد، جریان بیشتری از نازل خارج نخواهد شد، در این حالت نازل خفه می کند. راکت سیستم اصلی در پیشران وسایل فضایی است که وظیفه آن ذخیره سوخت و خارج کردن محصولات احتراق تا سرعت های بالا و متعاقبا ایجاد نیروی پیشران(thrust) می باشد. این نیروی پیشران با شتاب دادن به محصولات احتراق تا سرعت دلخواه و در جهت دلخواه در موتور راکت ایجاد می شود. نازل وسیله ای از موتور راکت می باشد که از محفظه احتراق(combustion chamber) تا خروجی کشیده شده است.

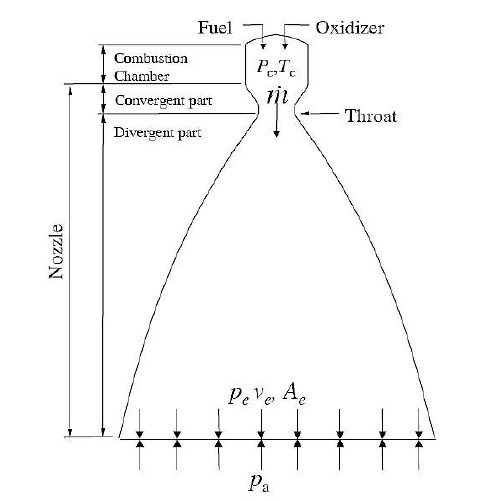

شکل شماتیک نازل و اجزای آن.

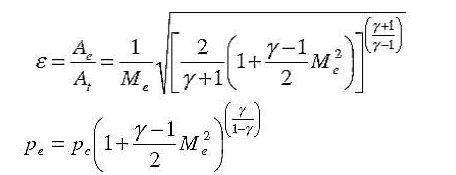

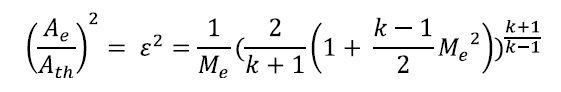

محفظه احتراق یک داکت با قطر ثابت است که سوخت، اکسیژن و سایر مواد به داخل آن تزریق می شود و در آن مخلوط شده و می سوزد. طول آن به اندازه ای است که سوخت تا قبل از اینکه به ورودی نازل برسد در آن کامل بسوزد. نازل دقیقا بعد از محفظه احتراق در نقطه ای که قطر محفظه ی احتراق کم می شود، شروع می شود. نازل دارای دو قسمت همگرا و واگرا می باشد که محصولات احتراق ابتدا در قسمت همگرا به صورت مادون صوت (1>M) شتاب می گیرد. این عمل تا کمترین مساحت نازل که مربوط به گلویی می باشد، ادامه می یابد که سرعت محصولات احتراق در گلویی نازل به سرعت صوت خواهد رسید. سپس محصولات احتراق که از این پس به آن گاز می گوییم به قسمت واگرا می رسد و سرعت گاز در این قسمت از سرعت صوت بیشتر شده(1< M) و از نازل خارج می شود. می توان گفت که نازل از فشار ایجاد شده در محفظه ی احتراق (Pc) برای تولید نیروی پیشران به وسیله شتاب دادن به گاز تا سرعت های بالاتر از صوت در خروجی (ve)، استفاده می کند و سرعت خروجی مرتبط با نسبت مساحت است. نسبت مساحت برابر نسبت مساحت خروجی (Ae) به مساحت گلویی (At)، می باشد که با ε نشان داده می شود. هدف در طراحی نازل، ایجاد پیشران حداکثری است. در این نازل فشار خروجی با فشار محیط برابر است و گاز به صورت آیزنتروپیک، منبسط شده و گاز خروجی موازی با محور نازل خارج می شود. نسبت مساحت و فشار خروجی در این نازل ها به صورت زیر به دست می آید:

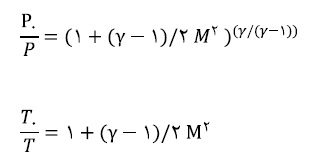

که γ ظرفیت گرمایی ویژه و Me عدد ماخ در خروجی می باشد.

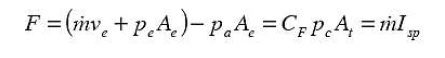

نیروی پیشران(F) از رابطه زیر بدست می آید:

که m دبی جرمی گاز، CF ضریب پیشران(بدون بعد)، Isp تکانه ویژه (m/s ) و ve و Pe مقدار متوسط سرعت و فشار در خروجی نازل می باشند. ضریب پیشران بیانگر میزان نیروی پیشران به علت انبساط گاز در نازل راکت در مقایسه با حالتی که فشار محفظه احتراق فقط بر گلویی نازل اعمال شود، می باشد. تکانه ویژه بیانگر کارایی دبی جرمی است که به نیروی پیشران تبدیل می شود.

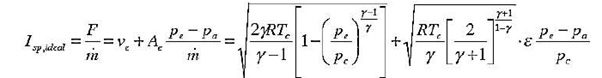

با استفاده از روابط آیزنتروپیک، پیشران ویژه ایده آل را می توان به صورت زیر نوشت:

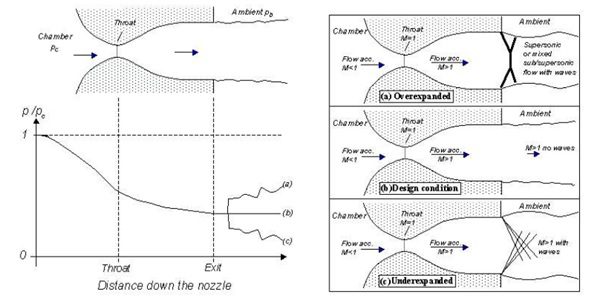

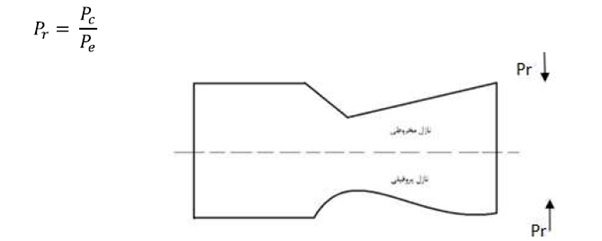

در رابطه فوق Tc دمای محفظه ی احتراق و R ثابت گاز می باشد. باتوجه به روابط فوق زمانی که فشار خروجی برابر فشار محیط می شود، مقدار نیرو و تکانه ویژه بیشینه می شود و به طورکلی بازده نازل بهینه می شود که به این حالت، حالت طراحی می گویند. از آن جایی که در فاز روشن شدن و خاموش شدن موتور، فشار خروجی کمتر از فشار محیط است و موتور در حالت بهینه کار نمی کند، می توان با ساخت نازلی با کانتور تطبیق پذیر، همیشه در خروجی فشاری برابر فشار محیط ایجاد کرد. در این نوع نازل نسبت مساحت متغیر بوده و نیاز به مکانیزم کنترل کانتور دارد ولی هنوز این نوع کانتور در موشک های پرتابگر استفاده نشده است. مکانیزم پیچیده کنترلی سنگین بودن و همچنین سرمایش سخت این نازل سبب شده که تاکنون این گونه نازل فقط در راکت های آزمایشگاهی استفاده شود. اگر موتور راکت در حالتی غیر از حالت طراحی نظیر حالت فرا انبساطی و مادون انبساطی، کار کند، بازده افت می کند. همانطور که در شکل زیر مشخص است در حالت فرانبساطی فشار خروجی از فشار محیط کمتر بوده یا به عبارت دیگر گاز خروجی بیش از حد منبسط شده است، به همین علت به این حالت، حالت فرا انبساطی می گویند. در حالت مادون انبساطی فشار خروجی بیشتر از فشار محیط است و گاز خروجی بیش از حد فشرده شده است، به همین علت به این حالت، حالت مادون انبساطی گفته می شود.

نازل راکت های مرحله ی اصلی و تک مرحله ای، با نسبت مساحت بالا طراحی می شود تا بازده آن در خلا بالا باشد اما این مسئله باعث می شود تا جریان داخل نازل هنگام کار کرد راکت در سطح زمین ( فازهای روشن شدن و خاموش شدن موتور) با پدیده ی جدایش جریان از دیوارهی نازل مواجه شود که این پدیده می تواند باعث تولید نیروی جانبی شود. نازل هایی که به صورت فرا انبساطی طراحی می شوند تا کارکرد نازل در سطح زمین به صورت پایدار باشد و بازده خلا آن بالا باشد ولی این طراحی منجر به حالت فراانبساطی و جریان کامل در سطح زمین می شود که در ارتفاعات زیاد جریان به صورت مادون انبساطی می باشد و البته بیشترین مسیر پروازی یک راکت در ارتفاعات زیاد و در حالت مادون انبساطی می باشد که نتیجه ی آن بازده کلی پایین می باشد.

شکل الگوهای جریان در ۳ حالت مختلف با نمودار فشار روی دیواره.

نازل در پیشران یکی از اجزا مهم است که می بایست دارای قابلیت های زیر باشد:

١. مشخصه های انرژی موتور را افزایش دهد.

2-زمان انتقال حرارت برای خنک کنندگی توسط سیال در جدارة نازل به قدر کافی زیاد باشد تا از سوختگی و انفجار نازل جلوگیری شود.

3-کمترین جرم و اندازه برای تراست مورد نظر را داشته باشد.

۴-باتوجه به فناوری موجود در کشور سازنده، قابل ساخت باشد.

محدودیت طراحی نازل، در اندازه قطر دهانه خروجی است که می بایست از قطر بدنه موشک بیشتر نباشد. لذا سایر اندازه های نازل مثل قطر گلوگاه و قطر محفظه احتراق بر اساس قطر دهانه خروجی طراحی میشود. همچنین طول نازل نیز می بایست بهینه شده و حداقل مقدار را دارا باشد تا از ایجاد جرم اضافی جلوگیری شود.

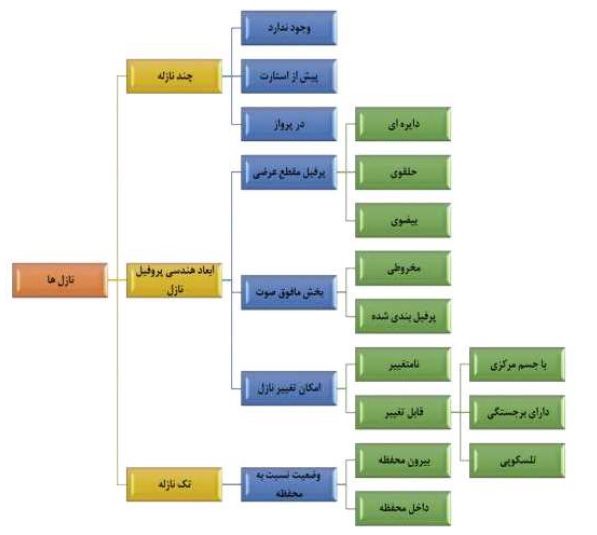

انواع نازل:

در صنایع هوا و فضاء نازل های مخروطی و پروفیلی از اهمیت بیشتری برخوردار هستند.

از دید عملکرد موتور، هدف از طراحی اولیه نازل، انبساط بیشینه جریان گاز از محفظه احتراق موتور تا خروجی نازل برای تولید نیروی پیشران می باشد. می توان با طراحی یک نازل بدون انحناء و ایجاد یک سطح گلوگاه، زاویه و نسبت انبساط نازل را به دست آورد. ترکیب های پیچیده تر نازل(زنگوله ای شکل) برای کاهش تلفات واگرایی و بهینه سازی ضربه ویژه و همچنین کاهش طول و جرم نازل استفاده می گردد. البته هزینه و قیمت تمام شده نیز اهمیت به سزایی در طراحی نازل دارد، به طوری که در موتورهای تاکتیکی کوتاه برد و کم قیمت و بازمان کارکرد پایین استفاده از نازل های با پروفیل پیچیده که هزینه و زمان بیشتری برای تولید نیاز دارند، مرسوم نمی باشد. نازل ها باعث افزایش سطح نیروی پیشران موتور موشک سوخت جامد از 1.5 تا 2.4 برابر می شوند، به همین علت در اکثر طراحی های موتور سوخت جامد باید در نظر گرفته شوند.

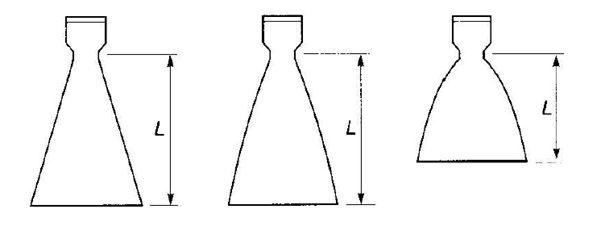

نازل ها به طور کلی به سه دسته نازل مخروطی، نازل ایده آل(پروفیل بندی شده) و نازل زنگوله ای دسته بندی می شوند. نازل های مخروطی و پروفیل بندی شده از نظر نوع پروفیل بخش مافوق صوت از یکدیگر تفکیک می شوند. نازل مخروطی قدیمی ترین نوع نازل می باشد که دارای شکل ساده ای می باشد، مزیت اصلی نازل مخروطی، تکنولوژیکی(توانمندی همراه با بازده مناسب) بودن و ساخت آن نسبتا آسان است، به طوری که امروزه در بسیاری از نازل های کوچک مورد استفاده قرار می گیرد. پیدایش موج شوک در درون نازل و افزایش میزان افت ایمپالس ویژه از معایب اصلی نازل مخروطی است. علاوه بر آن بردار سرعت جریان گاز دینامیکی در مقطع خروجی نازل تحت زاویه ای مشخص نسبت به محور نازل جهت یافته است که موجب پیدایش افت نیروی پیشران ناشی از واگرایی می شود. نازل های پروفیل بندی شده به خصوص هنگام کمبود محسوس منابع تشکیل دهنده، انرژی موتورهای سوخت جامد کاربرد دارند. پروفیل کردن مقطع نازل با احتساب دوفازی بودن جریان محصولات حاصل از احتراق، همچنین وجود قطعات و المانهای تنظیم و سایر فاکتورها انجام می گیرد. در شکل زیر انواع مختلف نازل ها پرکاربرد در موشک ها و راکتهای سوخت جامد معرفی شده است.

شکل انواع نازل.

نازل مخروطی:

نازل مخروطی که از خانواده نازل های حلقوی است نشان داده شده است. از مزایای این نازل سادگی در ساخت می باشد. در نازل های مخروطی مقدار زاویه گسترش نازل ثابت می باشد. این نوع نازل برای محفظه احتراق سیلندری، مخروطی و کروی کاربرد دارد. نازل های مخروطی به علت سادگی طراحی و ساخت از متداول ترین و قدیمی ترین نازل ها می باشد. مطالعات عددی و آزمایشگاهی فراوانی در این زمینه انجام شده است. این نوع نازل برای حالت هایی با نسبت مساحت پایین مناسب می باشد و استفاده از کانتورهای پیچیدهی دیگر به علت ساخت ساده نازل مخروطی در این حالت توجیه نمی شود.

شکل توصیف نازل های مخروطی.

سرعت گاز خروجی نازل های مخروطی برابر مقادیر متناظر حالت یک بعدی می باشد با این تفاوت که همه جریان خروجی موازی با محور نازل نبوده و این مسئله باعث اتلاف هندسی و افت بازده می شود.

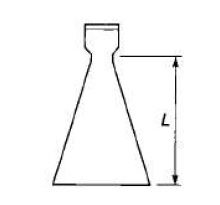

شکل نازل مخروطی.

نیم زاویه نازل های مخروطی رایج بین ۱۲ تا ۱۸ درجه می باشد و از آنجایی که نازل های مخروطی با نیم زاویه کم دارای طول بیشتری هستند و نازل های مخروطی با نیم زاویه ی زیاد دارای اتلاف هندسی زیادی هستند، بیشتر نازل های مخروطی دارای نیم زاویه ی ۱۵ می باشد. به علت اتلاف زیاد این نازل ها در مقایسه با سایر نازل های زنگوله ای از این نازل ها در موشک های با سوخت جامد و نسبت مساحت کم استفاده می شود. نازل های مخروطی ۱۵ درجه معمولا به عنوان مرجعی برای مقایسه ی طول و بازده سایر نازل ها می باشد. به عنوان مثال در طراحی نازل زنگوله ای از عبارت درصد زنگوله ای استفاده می شود که اشاره به طول نازل زنگوله ای در مقایسه با نازل مخروطی ۱۵ درجه دارد که دارای نسبت مساحت برابر می باشد.

نازل پروفیلی یا سهموی:

از خانواده نازل های حلقوی است. نازل پروفیلی بهتر از نازل مخروطی است، چون در تراست ثابت طول آن کوتاه تر از نازل مخروطی و جریان خروج گاز از نازل هموارتر می باشد، لذا جرم آن کمتر و افت جریان گازهای خروجی به دلیل اصطکاک کمتر با دیواره نازل نسبت به نازل مخروطی کمتر است. همچنین سطح خنک کنندگی در آن کمتر است. این نوع نازل برای محفظه احتراق های سیلندری، مخروطی و کروی کاربرد دارد. طراحی این نازل به دلیل ساخت زاویه قسمت واگرا مشکل است و پروفیل آن از طریق روش پیشنهادی رائو بدست می آید.

شکل نازل پروفیلی.

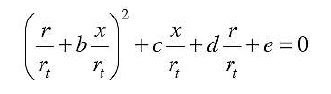

از آنجایی که روش طراحی نازل تراست بهینه منجر به محاسبات نسبتا پیچیده می شود و رسم کانتور قط با لیستی از نقاط امکان پذیر می شود، Rao روش تقریبی نازل سهموی را پیشنهاد داد به این صورت که برای کانتور نازل در قسمت واگرا از نقطه تغییر تقعر تا انتهای نازل یک منحنی سهموی پیشنهاد داد که مطابقت بسیار نزدیکی با نازل TOC دارد که رابطه آن به صورت زیر می باشد.

این نوع نازل ها به نازل های سهموی معروف می باشند. در این روش نازل طراحی شده و نازل TOC متناظر از نظر کارایی تقریبا برابر است. علاوه بر روش فوق می توان نازل های TOP را با روش معادل کردن با یک نازل مخروطی ۱۵ درجه نیز بدست آورد به این صورت که با داشتن نسبت انبساط برای کارایی مورد نظر نسبت طول (که نسبت طول عبارتند از نسبت طول نازل به طول نازل مخروطی ۱۵ درجه ) بدست می آید. با داشتن نسبت طول و نسبت انبساط از زاویه شروع سهموی و زاویه خروجی بدست می آید.

شکل نازل سهموی زنگوله ای.

ضوابط انتخاب نازل:

نازل مخروطی به دلیل سادگی در ساخت کاربرد بیشتری دارد. اما عیب آن طول بزرگتر، در شرایط برابری ضریب نازل است و یا در حالت برابری طول با سایر نازل های حلقوی، ضریب نازل کمتری دارد یعنی راندمان آن کمتر است. اما نازل پروفیلی یا سهموی اساسی ترین و بهترین نازل است که امروزه کاربرد زیادی دارد. در شرایطی که نسبت فشار محفظه احتراق به فشار خروجی نازل کم باشد مثل موتور موشک های هوا به هوا و سوخت جامد، از نازل مخروطی استفاده می شود و در شرایطی که این نسبت زیاد باشد از نازل پروفیلی استفاده می شود.

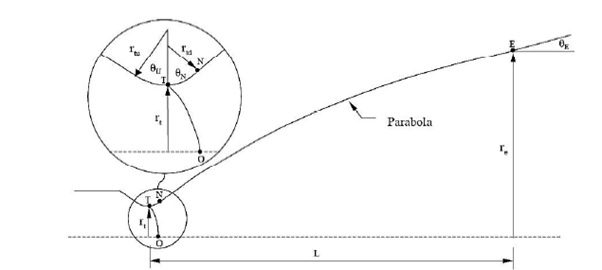

شکل نازل مناسب با نسبت فشار.

در انتخاب نازل، هرچقدر استحکام جنس نازل بهتر باشد جریان خروجی از مقطع نازل موازی تر با محور موتور می باشد. چون استحکام بدنه نازل موجب جلوگیری از ایجاد اعوجاج آن در مقابل حرارت می شود و زاویه گسترش نازل مطابق طراحی آن حفظ می شود. استحکام و مقاومت بخش انتهایی نازل در حفظ پروفیل مناسب سرعت خروجی محصولات احتراق نیز نقش بسیار مهمی دارد. اگر استحکام نازل مطلوب نباشد و موجب ایجاد اعوجاج گردد، راندمان خنک کنندگی محصولات کاهش می یابد و بدنه نازل منفجر خواهد شد. اگر سوخت موشک مورد نظر دوفاز(مایع – جامد) باشد، ذرات جامد داخل محصولات احتراق(آلومینیوم) پس از عبور از گلوگاه با سرعت بالا با بدنه نازل برخورد می کند و در صورت عدم استحکام قسمت انتهایی نازل را به صورت حلقه از موتور جدا می نماید که در این صورت تراست به شدت کاهش یافته و منحنی محاسباتی پرتاب اجرا نخواهد شد و موشک با خطای بسیار زیاد، به هدف اصابت نخواهد کرد.

طراحی نازل مخروطی:

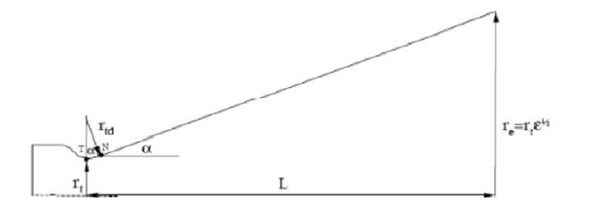

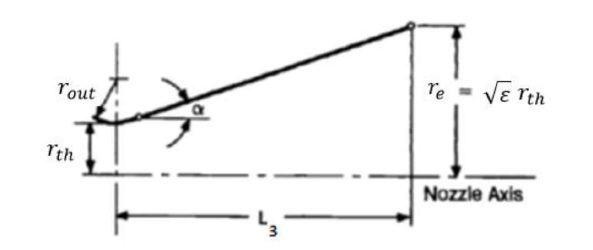

نازل مخروطی ساده ترین نوع نازل هم از نظر طراحی و هم از نظر ساخت است. مشخصات هندسی نازل مخروطی برای ماخ خروجی، و سطح گلوگاه بر اساس شکل زیر می باشد.

شکل هندسه نازل مخروطی.

rth شعاع گلوگاه، rout شعاع خارجی گلوگاه که در صنعت بین 0.5 تا 1.5 برابر شعاع گلوگاه می باشد، و α نیم زاویه مخروط، L3 طول بخش واگرای نازل و re شعاع خروجی است. با داشتن ماخ خروجی Me و سطح گلوگاه Ath بر اساس روابط آیزنتروپیک، سطح خروجی و نسبت دو سطح به دست می آید:

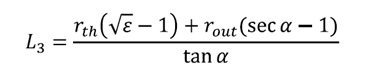

طول قسمت واگرای نازل مخروطی با استفاده از روابط هندسی و مثلثاتی به طور خلاصه بدین صورت است:

نیم زاویه ورودی نازل در بخش همگرا عددی بین ۲۰ تا ۴۵ درجه است. نیم زاویه خروجی α، بر مبنای مقدار طول نازل و میزان مؤلفه شعاعی سرعت، بین ۱۲ تا ۱۸ درجه تعیین می شود. ۱۵ درجه برای نیم زاویه مخروط به عنوان مقدار مرجع استفاده می شود.

طراحی نازل پروفیلی:

نازل مخروطی علی رغم سادگی طراحی و ساخت، از هدررفت مومنتوم خروجی رنج می برد. برای جبران این پدیده سعی می شود بردار سرعت خروجی محوری باشد. با محوری کردن دیواره نازل در خروج، این مشکل حل خواهد شد. در نازل پروفیلی سعی می شود بردار سرعت در خروج محوری باشد و در عین حال بتوان گاز را به میزان مناسبی در طول نازل منبسط کرد.

شکل مقایسه نازل پروفیلی و نازل مخروطی.

براساس شکل فوق نازل پروفیلی طراحی می شود. طراحی نازل به روش مشخصه ها و براساس کمینه طول نازل صورت می گیرد. مشکل اصلی در طراحی نازل، طراحی قسمت واگرای آن می باشد که روش های گوناگونی برای آن ارائه شده است. روش اصلی برای طراحی روش مشخصه ها می باشد. رائو روشی را پیشنهاد کرد که می توان دیواره نازل پروفیلی را به وسیله یک سهمی تقریب زد و این تقریب به طراحی با استفاده از روش مشخصه ها بسیار نزدیک است و در مراحل اولیه طراحی بسیار کارآمد است.

عدد ماخ جریان:

باتوجه به اینکه جریان داخل نازل با سرعت بالا و تغییرات فشار بالا می باشد جریان تراکم پذیر به وجود می آید هنگامی که سرعت جریان نزدیک یا بیشتر از سرعت صوت و تغییرات فشار در سیستمP/PΔ بزرگ باشد، آنگاه تغییرات چگالی گاز با فشار، اثر شدیدی بر سرعت، فشار و دمای جریان می گذارد. برای تشخیص جریان تراکم پذیر از عدد ماخ، استفاده می شود.

M=U/C

که U سرعت حرکت جریان و C سرعت صوت در جریان گاز می باشد که به صورت رابطه زیر محاسبه می شود:

C =( γRT)1/2

که در آن γ نسبت گرماهای مخصوص(Cp/Cv)، T دمای گاز و R ثابت جهانی گازها است. اگر عدد ماخ کوچک تر از یک باشد جریان مادون صوت بوده اعداد ماخ بزرگتر از یک، جریان مافوق صوت بوده و ممکن است موج های ضربه ای و یا انبساطی در جریان ایجاد شوند. جریان های تراکم پذیر به وسیله فشار کل P0 و دمای کل T0 مشخص می شوند. در یک گاز ایده آل، مقادیر با فشار و دمای استاتیک طبق روابط زیر مرتبط می شوند:

روابط بالا نشان می دهد که تغییرات فشار استاتیک و دما در جریان تحت شرایط آیزنترپیک براساس عدد ماخ (سرعت) تغییر می کنند. در جریان تراکم پذیر قانون گاز ایده آل به شکل رابطه زیر تعریف می شود.

P0 فشار کارکرد، P فشار استاتیک محلی می باشد که به صورت نسبی و نسبت فشار کارکرد بیان می شود.

مدل های آشفتگی:

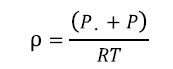

مشخصه اصلی جریان آشفته، نوسانی بودن میدان سرعت آن می باشد. این نوسانات سرعت به واسطه فرایندهای اختلاطی شدید در کمیت های انتقالی مثل مومنتوم، انرژی و غلظت(در ترکیبات شیمیایی) اثر گذاشته و درنتیجه این کمیت های انتقالی نیز مثل سرعت به صورت نوسانی در می آیند، چون این نوسانات دارای مقیاس های کوچک و فرکانس های بالا می باشند، لذا شبیه سازی آنها به طور مستقیم قابل انجام نیست و در عوض باید از میانگین گیری زمانی در معادلات استفاده نمود و مقیاس های کوچک را از معادلات حذف تا بتوان معادلات اصلاح شده ای که هزینه کمتری برای حل داشته باشند را جایگزین نمود، برای بیان این نوسانات در این معادلات اصلاح شده نیاز به تعریف متغیرهای جدیدی خواهد بود البته می توان این متغیرهای جدید را با شیوه ها و روش های مختلفی تعیین و سپس محاسبه نمود که به این روش ها، مدلهای آشفتگی(turbulent models) گفته می شود. شکل زیر نمایش کلی از مدل های آشفتگی را نشان می دهد. در نرم افزار فلوئنت تعدادی از مدل های آشفتگی مورد استفاده قرار می گیرد.

شکل انواع مدل های آشفتگی.

شبیه سازی عددی جریان نا پایا و محاسبه تغییرات ضریب انتقال حرارت پوسته موتورهای سوخت جامد

طبقه بندی مدل های آشفتگی:

به طور کلی، حل معادلات جریان آشفته می تواند تقریبا به سه گروه تقسیم شود:

1-روش میانگین گیری رینولدز (RANS):

-از معادله ناویر-استوکس متوسط گیری زمانی می کند.

-تمام جریان به کمک مدل سازی محاسبه می شود.

-کاربرد وسیعی در مسائل صنعتی دارد.

2- روش شبیه سازی گرداب های بزرگ یا LED (Large Eddy Simulation):

-از معادله ناویر استوکس متوسط گیری مکانی می کند.

– باتوجه به مقیاس شبکه بندی گرداب های بزرگ و کوچک از هم تفکیک می شوند.

– گرداب های بزرگ مستقیما حل می شوند و گردابهای کوچک مدل می شوند.

– نسبت به روش DNS هزینه محاسبه کمتری دارد اما برای کاربردهای صنعتی همچنان از از این نظر نامناسب است

٣-روش شبیه سازی عددی مستقیم یا DNS (direct numerical simulation):

– از دیدگاه نظری تمام جریان های آشفته را می توان با روش های عددی حل کامل معادله ناویر-استوکس شبیه سازی نمود.

-روش DNS تمام جریان را مستقیماً حل می کند و مدل سازی انجام نمی دهد.

-به علت هزینه محاسباتی بالا جهت کارهای صنعتی که نیازمند محاسبات در زمان کوتاه هستند مناسب نمی باشد.

شرح پروژه:

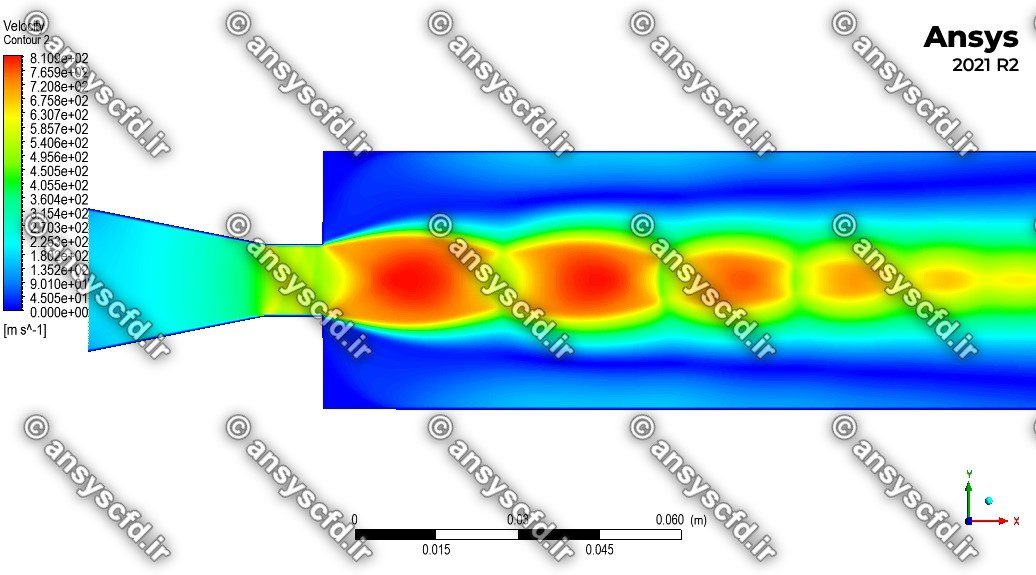

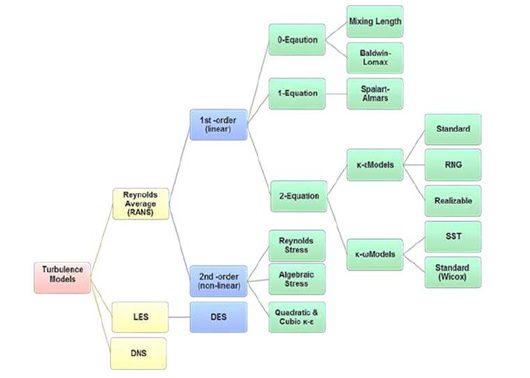

در این پروژه شبیه سازی جریان هوا در نازل راکت در نرم افزار انسیس فلوئنت ANSYS FLUENT انجام شده است.

هندسه مسئله:

هندسه مسئله در نرم افزار سالیدورک و انسیس دیزاین مدلر(ANSYS Design Modeler) ترسیم شده است.

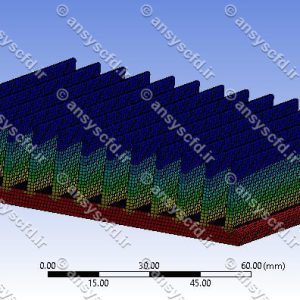

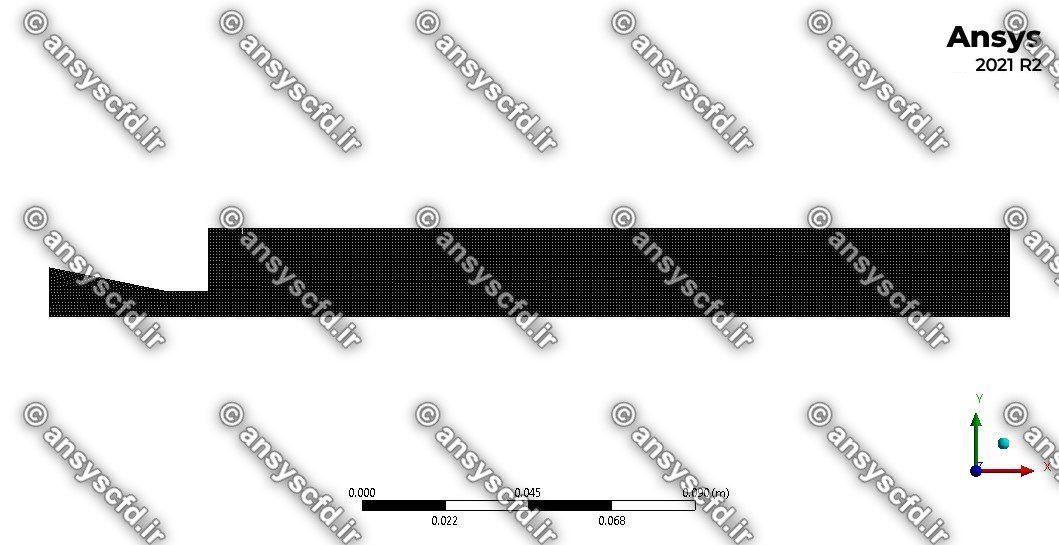

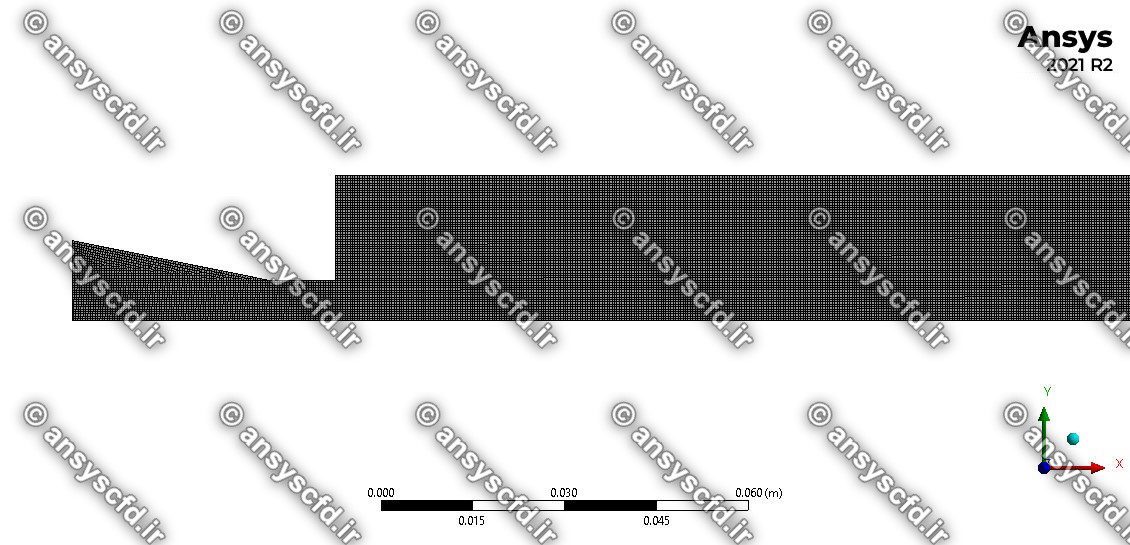

شبکه و مش بندی:

در گام دوم از روند شبیه سازی نیازمند شبکه بندی مناسب برای استفاده از روش حجم محدود می باشد. بنابراین یکی از مهم ترین و اساسی ترین قسمت در یک حل عددی با دقت قابل قبول با صرف کمترین هزینه و دقت مناسب و همچنین صرف زمان کم از موضوعات مهم در یک شبیه سازی موفق می باشد. در این پروژه از نرم افزار انسیس مشینگ(ANSYS Meshing) به منظور شبکه بندی هندسه استفاده شده است.

نرم افزار انسیس فلوئنت(ANSYS Fluent):

نرم افزار فلوئنت( Fluent ) که با زبان برنامه نویسی C نوشته شده است، یک برنامه کامپیوتری قدرتمند برای تحلیل و شبیه سازی جریان سیال و انتقال حرارت در هندسه های پیچیده می باشد. در این نرم افزار با قابلیت توابع تعریف شده توسط کاربر (UDF) که با زبان C نوشته می شوند می توان قابلیت ها و توانایی های نرم افزار را در تشریح شرایط مرزی تعریف خواص فیزیکی و حتی ایجاد و تولید شیوههای بهتر و … افزایش داد. این نرم افزار می تواند جریان را در شبکه های بی سازمان و با سازمان (شبکه هایی با سلول های مثلثی و چهارضلعی در حالت دوبعدی و سلول های چهاروجهی، شش وجهی، هرمی با گوهای در حالت سه بعدی) برای هندسه های پیچیده شبیه سازی و تحلیل نماید. همچنین Fluent با کمک گزینه Adapt خود، به کاربر اجازه تطبیق و بهبود شبکه(مثلا ریزکردن یا درشت کردن شبکه در مرزها و مکان های لازم) را می دهد. این قابلیت باعث می شود که نتایج تحلیل در ناحیه هایی که دارای گرادیان های شدید(مثل لایه مرزی و…) هستند، دقیق تر محاسبه شده و زمان لازم برای تولید یک شبکه مناسب نیز به طور قابل ملاحظه ای کاهش یابد.

روش حل عددی:

به جهت استفاده از روش عددی نیازمند آن می باشد که میدان جریان محاسباتی را با استفاده از شبکه بندی، گسسته سازی نموده و به جهت شبیه سازی میدان جریان دامنه محاسباتی را با المان های کوچک تقسیم بندی کرده تا معادلات حاکم بر مسئله بر روی آنها حل شود. شبکه بندی به طور کلی با دو روش شبکه بندی با سازمان و شبکه بندی بی سازمان استفاده می شود، الگوهای اساسی روش حل عددی عبارت اند از:

۱. روش تفاضل محدود.

۲. روش المان محدود

٣. روش حجم محدود

۴. روش طیفی.

در نرم افزار انسیس فلوئنت حل معادلات فیزیکی(پیوستگی، مومنتوم، انرژی و…) از روش حجم محدود استفاده می شود. در این روش از معادلات فیزیکی در شکل انتگرالی استفاده می گردد. در روش حجم محدود می توان میدان جریان و هندسه های پیچیده را به دلیل آنکه معادلات انتگرالی مستقیما در قلمروی فیزیکی به کار می روند استفاده نمود. در این روش می توان از شبکه با سازمان و بی سازمان استفاده نمود. در روش حجم محدود میدان جریان و هندسه به وسیله شبکه بندی انجام شده به تعداد محدودی حجم کنترل تقسیم بندی می شود؛ بنابراین شبکه بندی مدل موجب می گردد مرز حجم های کنترل مشخص شوند، در نتیجه محل برخورد صفحات در مرزهای حجم کنترل موجب ایجاد گره های مرزی می گردد و محاسبات در مرکز این حجم کنترل صورت می گیرد.

حلگر چگالی مبنا (density based solver):

در روش حل معادلات به این روش از معادلات پیوستگی برای به دست آوردن میدان چگالی و از معادلات حالت برای مشخص کردن میدان فشار استفاده می شود، از حل کننده چگالی مبنا که برای جریان های قابل تراکم سرعت بالا طراحی شده است، در این پروژه استفاده شده است. فرمول بندی این روش به دو صورت صریح، ضمنی می باشد که در نرم افزار فلوئت قابل دسترسی می باشند. در هر دو روش حل تفکیکی و پیوسته معادلات غیرخطی، وابسته خطی می شوند تا سیستمی از معادلات برای متغیرهای مستقل در هر سلول محاسباتی ایجاد کنند، سپس سیستم خطی ایجاد شده حل می شود تا مقادیر جدید جریان حاصل شود. روشی که در آن معادلات حاکم خطی می گردند، ممکن است بر اساس متغیر وابسته (یک گروه متغیر) مورد نظر، فرم ضمنی یا صریح داشته باشد.

در این پروژه به دلیل تراکم پذیربودن جریان از حلگر چگالی مبنا استفاده شده است.

روش ضمنی(Implicit):

برای یک متغیر مورد نظر مقدار مجهول در هر سلول با استفاده از یک رابطه که شامل مقادیر مجهول و معلوم سلول های مجاور است محاسبه می گردد. پس هر مجهول در بیش از یک معادله در سیستم به چشم می خورد و این معادلات باید به طور همزمان حل شوند تا مقادیر مجهول به دست آیند.

روش صریح(Explicit):

برای یک متغیر موردنظر مقدار مجهول در هر سلول با استفاده از یک رابطه که تنها شامل مقادیر معلوم است محاسبه می گردد؛ بنابراین هر مجهول تنها در یک معادله از سیستم ظاهر می گردد و معادلات برای مقدار مجهول در هر سلول در زمان مشخص قابل حل است تا مقادیر مجهول به دست آید. فرمول بندی ضمنی به واسطه داشتن مشخصه های پایداری بیشتر می تواند سریع تر از فرمول بندی صریح به حل پایدار و همگرا برسد اما نسبت به روش صریح به حافظه بیشتری نیاز دارد.

در این پروژه از حل کننده ضمنی استفاده شده است.

روش های گسسته سازی:

نرم افزار انسیس فلوئنت از یک تکنیک حجم کنترلی استفاده می کند تا معادلات حاکم را تبدیل به معادلات جبری نماید تا بتوان آنها را از روش های عددی حل نمود. این تکنیک حجم کنترلی شامل بیان معادلات حاکم برای هر یک از حجم های کنترلی بوده که منجر به معادلات مجزایی می گردد که بقاء هر کمیت روی حجم کنترل ارضاء می گردد. معادلات جریان و آشفتگی به روش های زیر درونیابی می شوند.

- قانون توان(power law)

۲. بالادست مرتبه اول(first order upwind)

٣. بالادست مرتبه دوم(second order upwind)

۴. ماسل(Muscl)

۵. کوئیک(Quick)

روش بالادست مرتبه دوم وقتی که شبکه مثلثی یا هرمی باشد و یا جریان با شبکه هم راستا نباشد عملکرد بهتری را دارد. در این پروژه از روش های بالادست مرتبه اول و بالادست مرتبه دوم باتوجه به نوع شبکه بندی در بخش های مختلف از مدل های موردنظر استفاده شده است.

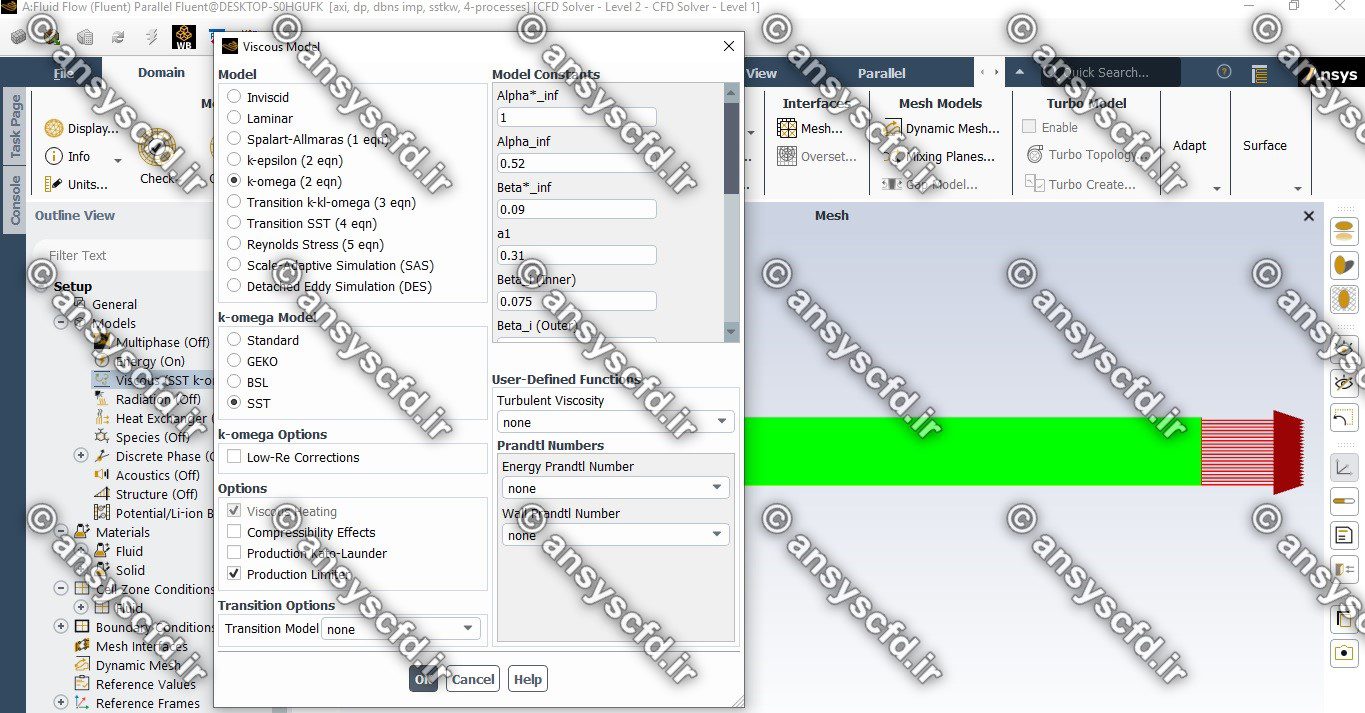

مدل لزجت:

مدل آشفتگی k-w SST دو معادله ای استفاده شده است.

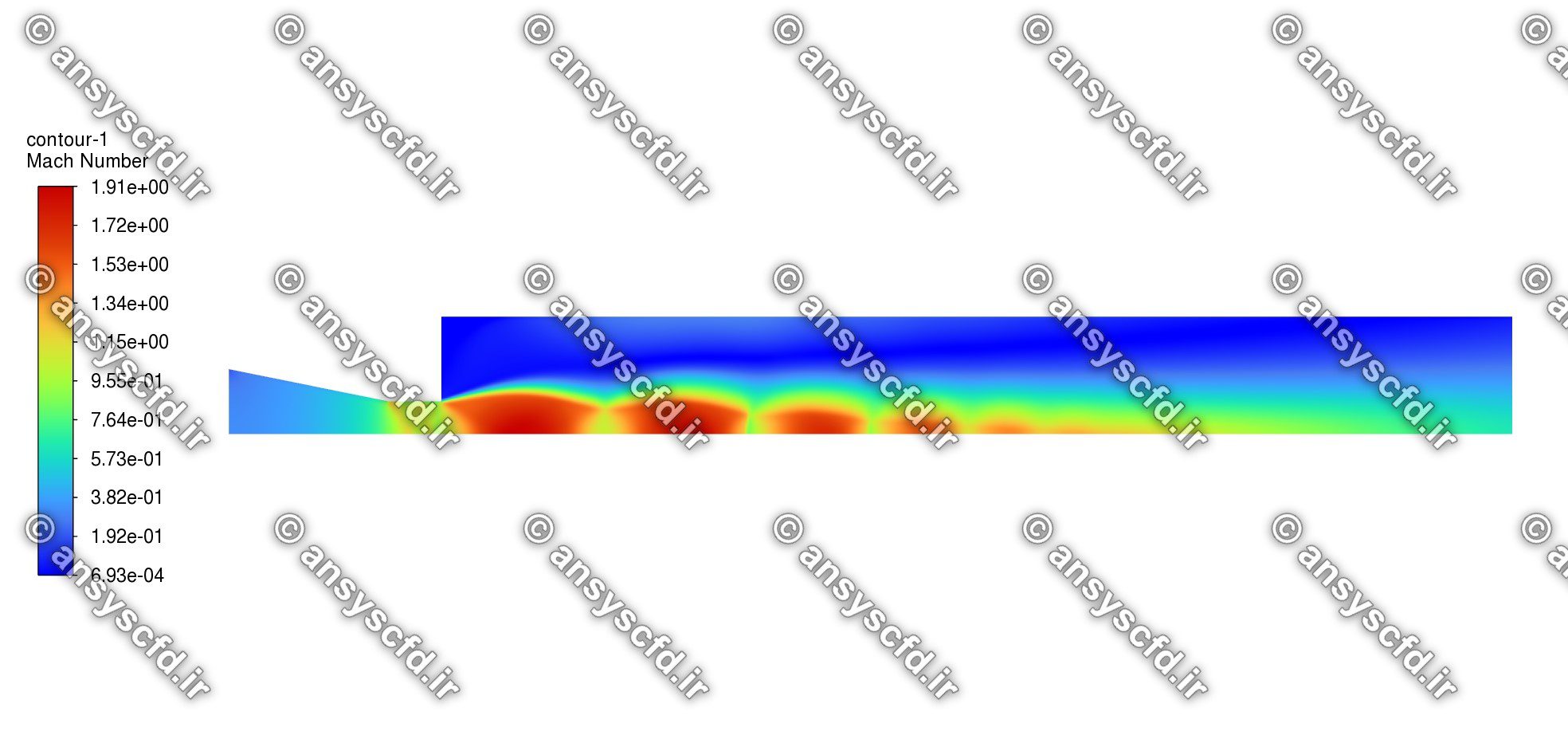

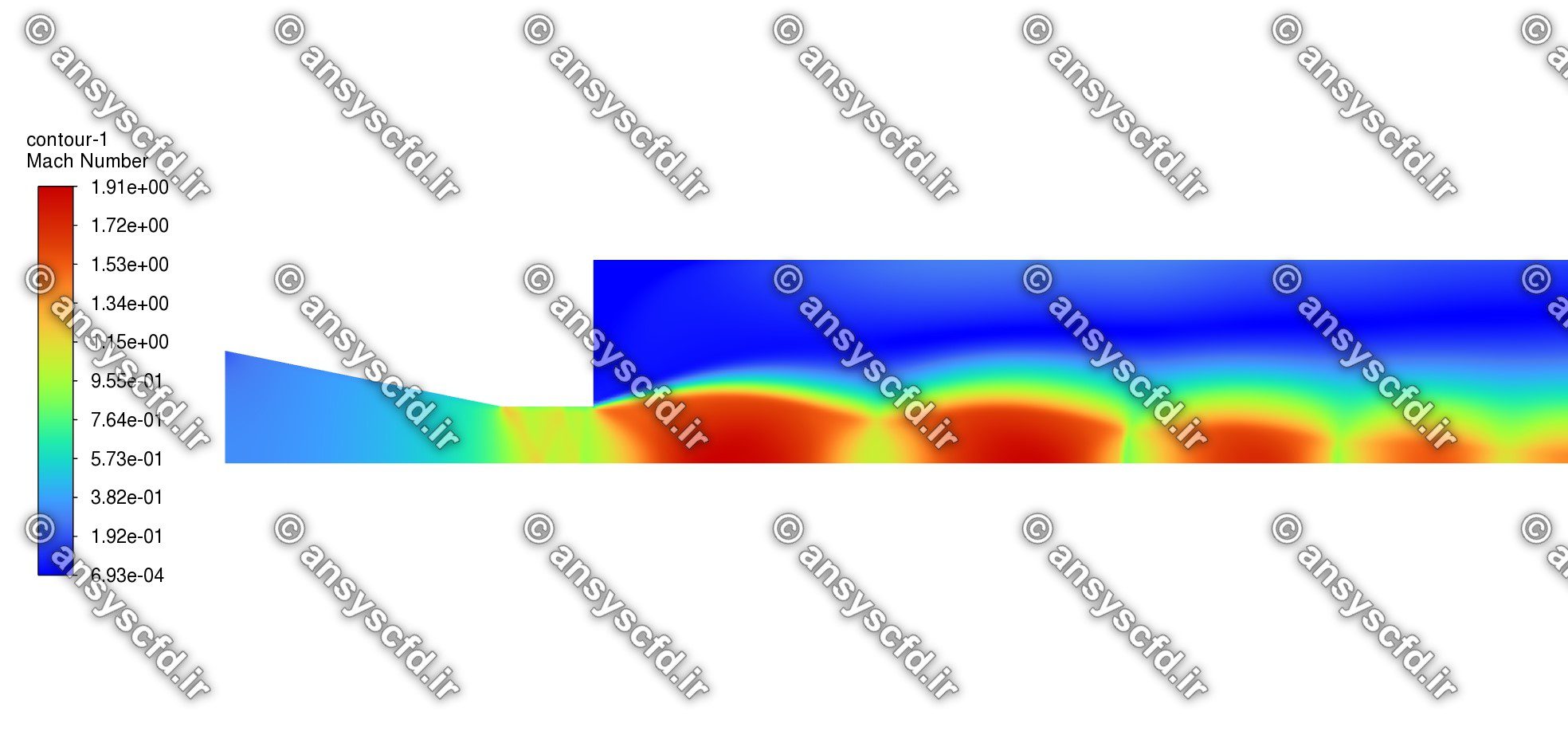

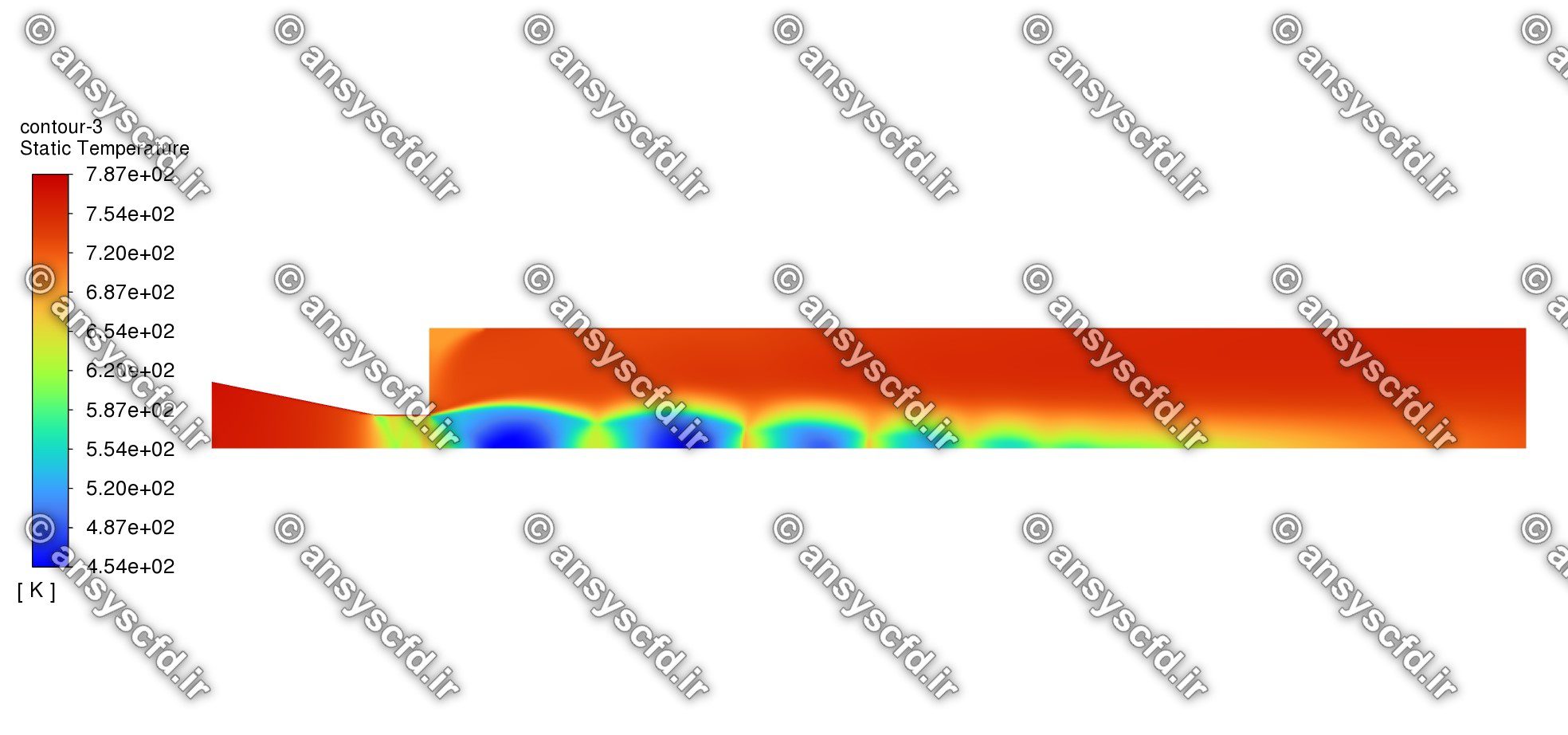

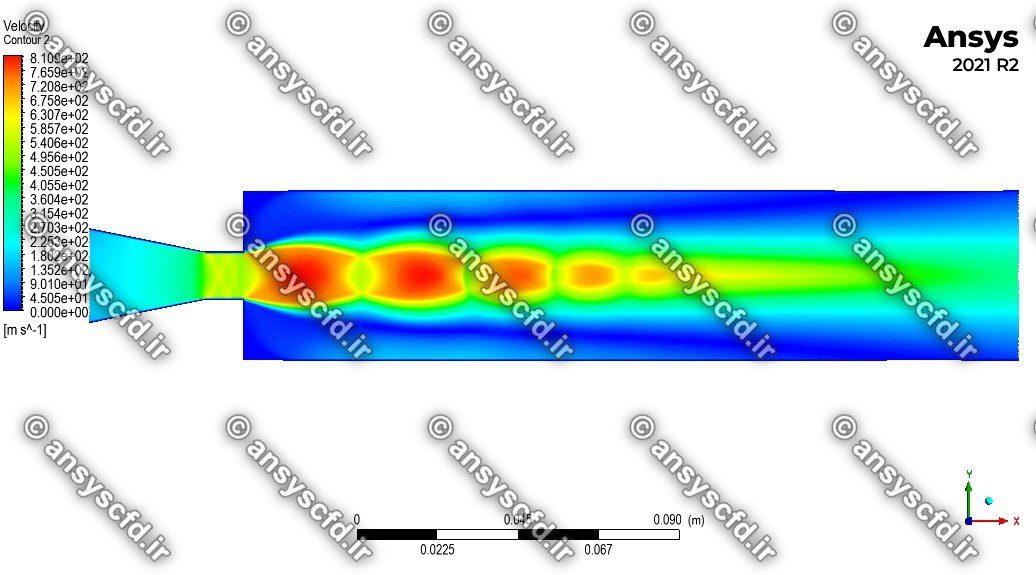

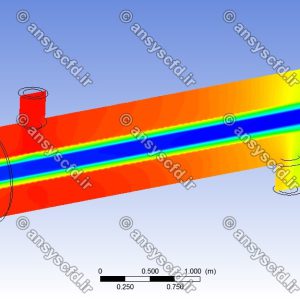

نمونه نتایج شبیه سازی: