توضیحات

پروژه شبیه سازی جریان گاز نیتروژن در مبدل کاتالیستی متخلخل(catalytic converter) در نرم افزار انسیس فلوئنت(Ansys Fluent)

Simulation of N2 Gas Flow through Catalytic Converter in Ansys Fluent

یکی از معضلات امروزی شهر و شهرنشینی آلودگی هوا است. حفظ محیط زیست و کاهش آلاینده ها از مهمترین موضوعات مورد تحقیق محققان در سال های اخیر بوده است. یکی از منابع ایجاد کننده آلودگی هوا، استفاده از سوخت های فسیلی در موتورهای درونسوز می باشد. ترکیبات متعددی از اگزوز موتورها خارج می گردد که یکی از آنها ذرات سیاه دوده ناشی از احتراق ناقص سوخت در موتورها به ویژه موتورهای دیزلی است. ترکیبات گازی که از اگزوز موتورها خارج می شوند به صورت عمده شامل بخار آب و دی اکسید کربن (گازهای بی خطر) و اکسیدهای نیتروژن، هیدروکربنهای نسوخته و مونواکسید کربن (گازهای سمی) هستند. علاوه بر آن در بسیاری از اگزوز موتورهای دیزلی، ذرات جامد معلق با اندازه های متفاوت وجود دارد که بسیار سمی هستند. موتور دیزل یکی از موتورهای درونسوز کارآمد می باشد که استفاده از آن به طور گسترده در حال گسترش است و کاهش آلایندگی آنها مسئله ای مهم و ضروری می باشد. حل مسئله آلایندگی دوده در خودروهای دیزلی امری ضروری شناخته می شود. در هر روز مقدار زیادی دوده، توسط خودروهایی با موتور دیزل تولید می گردند. فیلتر ذرات دیزل یا تله ذرات میتواند مقدار دوده خارج شده از اگزوز را جذب نماید. در حقیقت فیلترهای ذرات دیزل یکی از تاثیرگذارترین فناوری های کنترل در زمینه کاهش ذرات خروجی با بازده بالا می باشند و متاسفانه تا پیش از این در ایران، موتور دیزل مجهز به چنین فیلترهایی موجود نبوده است و این درحالی است که آلاینده های ناشی از احتراق سوخت در موتورهای دیزلی یکی از منابع مهم تولید آلاینده ها به ویژه ذرات معلق در هوا هستند. عملکرد فیلترهای ذرات دیزل قبل از استفاده بر روی موتورهای دیزل، به علت تفاوت کیفیت سوخت دیزل در کشورهای مختلف ابتدا باید مورد ارزیابی قرار گیرد تا فیلتری که بهترین عملکرد را دارا می باشد، بر روی موتورهای دیزل نصب گردد. به همین منظور، بازده فیلترهای موجود در روی موتورها مورد تحلیل قرار می گیرد تا بطور آزمایشگاهی و نظری مدل ایده آل فیلتر ذرات دیزل در دما و فشار معین محیط مورد نظر، بدست آید و پس از طراحی و ساخت آن، بر روی موتورهای دیزل نصب شود.

امروزه اتومبیل ها نقش بسیار مهمی در صنعت حمل و نقل دارند. با افزایش جمعیت و بالا رفتن سطح رفاه عمومی، تعداد خودروها به طور دائم افزایش می یابد. همه این وسایل به خصوص در مراکز شهرها باعث افزایش آلودگی هوا می شوند. آلودگی هوا نه تنها آثار زیانباری بر مردم داشته و سبب ابتلای آنان به بیماری های گوناگون و مرگ و میرهای متعدد شده است، آسیب هایی جدی نیز به لايه اوزون، جو، و در نتیجه سیستم گرمایش کره زمین وارد کرده است. این تغییر و تحولات جوی نیز به طور غیر مستقیم روی سلامت انسان تأثیر مخرب دارد. در کشورهای پیشرفته، آلودگی تولید شده از خودروها در حدود ۵۰ تا ۶۰ درصد کل آلودگی کشور را تشکیل می دهد. در حالیکه در تهران این رقم در حدود ۷۰ درصد تخمین زده می شود. بنابراین اساسی ترین راهکار برای کاهش آلودگی هوا، کنترل آلاینده های خروجی از اگزوز خودروها است. پس از سال ها تلاش، نتیجه ای که دانشمندان علوم شیمی و محیط زیست، مکانیک و خودروسازی در مورد کاهش آلاینده های خروجی از اگزوز خودروها حاصل کرده اند، این است که با تغییر در موتور خودرو نمی توان به استانداردهای کنونی و کاهش آلودگی هوا در شهرهای بزرگ دست یافت، بلکه باید موتور خودرو را بدون توجه به آلاینده های تولیدی طراحی کرد و سپس با کمک کاتالیست ها، گازهای خروجی را به استانداردهای آلودگی رساند.

مبدل کاتالیستی:

مبدل کاتالیستی اگزوز خودرو که بین موتور و انباری اگزوز خودرو نصب می شود گازهای آلاینده خروجی از اگزوز خودرو را به ترکیبات نا آلاینده و بی ضرر برای محیط زیست تبدیل کرده و کاهش بسیار زیاد آلاینده های حاصل از احتراق سوخت را سبب می شود. این مبدل ها قادرند ۹۵ تا ۹۹ درصد گازهای خروجی از اگزوز را تصفیه کنند.

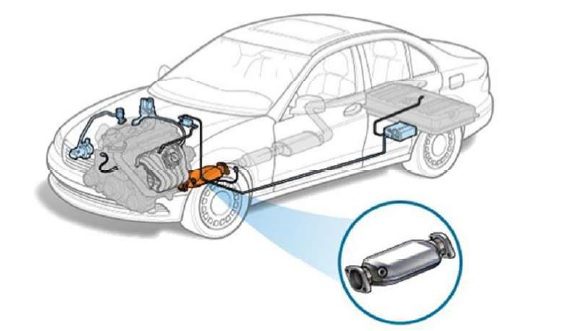

شکل مبدل کاتالیستی و محل نصب آن در خودرو.

کاتالیست ها:

اولین بار کاتالیست در سال ۱۸۳۶ توسط آقای برزیلیوس به عنوان ترکیبی که سرعت واکنش شیمیایی را افزایش داده ولی در نهایت توسط این واکنش مصرف نمی شود، تعریف شد. همچنین این مواد، قادر به فعال ساختن واکنش دهنده ها در دمائی می باشند که بدون حضور کاتالیست انجام واکنش در آن دما به کندی انجام می گیرد. برخی واکنش ها خودبخودی هستند ولی انرژی اکتیواسیون بالایی دارند، به همین دلیل پیشرفت واکنش در آن ها پایین است. کاتالیست ها با کاهش انرژی اکتیواسیون انجام واکنش را از نظر سینتیکی تسهیل می کنند. به هر حال کاتالیست تنها بر سرعت واکنش تاثیر می گذارد ولی بر روی ترمودینامیک واکنش و ترکیب تعادلی تاثیر گذار نیست.

انواع کاتالیست ها:

کاتالیست یکی از مهمترین و ضروری ترین اجزاء صنایع شیمیایی است. انواع کاتالیست های مورد استفاده در صنایع مختلف و تنوع آنها بسیار بالا است. کاتالیست ها را می توان به سه گروه کلی کاتالیست های هموژن، هتروژن و بیوکاتالیست تقسیم بندی نمود. در نوع بیوکاتالیست ها از آنزیم ها به عنوان جزء فعال کاتالیست استفاده می شود. کاتالیست های هموژن حالت فیزیکی یکسانی (مایع و گاز) با واکنشگرها و محصولات دارند. کاتالیست های هتروژن در حالت فیزیکی متفاوت از واکنشگر ها و محصولات قرار دارند. مثلا برای یک سیستم جامد-گاز کاتالیست سطح مورد نیاز برای واکنش شیمیایی را فراهم می کند. کاتالیست مولکول های واکنشگر را در مراکز خاصی از سطح خود که فصل مشترک بین کاتالیست و مولکول های واکنشگر موجود است، جذب می کند. کاتالیست های هتروژن به دو دسته کلی کاتالیست های بدون پایه و کاتالیست های دارای پایه تقسیم بندی می شوند. یک مثال برای کاتالیست های بدون پایه، شبکه های سیمی مانند پلاتین ارودیم است که برای اکسیداسیون آمونیاک به گاز NO برای تولید اسید نیتریک به کار می رود. اکثر کاتالیست های هتروژن کاتالیست های دارای پایه هستند که فاز کاتالیستی بر روی یک حامل با سطح ویژه بالا قرار دارد که این حامل به عنوان توزیع کننده یکنواخت و پایدار کننده فاز کاتالیستی عمل می کند. سطح ویژه ساپرت های معمول مانند کربن فعال، زئولیت، سیلیکاژله و آلومینای فعال از 1.5 تا ۱۵۰۰ متر مربع بر گرم هستند. کاتالیست نهایی می تواند به شکل گندله یا مونولیت اصلاح شده به دلیل انتقال جرم و حرارت بهتر ساخته شوند. مزیت کاتالیست های هموژن به گزینش پذیری بالاتر آنها است، درحالیکه برتری کاتالیست های هتروژن سهولت در بازیابی و همچنین جداسازی محصولات از آنها است. به علاوه کاتالیست های هتروژن در مقایسه با هموژن از نظر حرارتی خیلی پایدارتر هستند. بر طبق این حقیقت، کاتالیست های هتروژن در صنعت پتروشیمی و تولید انبوه مواد شیمیایی اصلی به طور گسترده ای کاربرد دارند.

خواص کاتالیست ها:

خواص کاتالیست ها که در ذیل به آنها اشاره شده، به عوامل مختلفی مانند: اندازه ذرات، مورفولوژی ذرات، نظم در قرار گیری آنها و …. وابسته است. با کنترل دقیق اندازه کریستال ها، مساحت سطوح، مواد تشکیل دهنده و همچنین ساختار و اندازه منافذ می توان فعالیت، گزینش و پایداری این کاتالیست ها را مؤثر برای انجام واکنش های گوناگون تبدیل کرد. انتخاب پذیری یا گزینش مواد، یکی از مهم ترین خواص و ویژگی های کاتالیست هاست. به عبارت دیگر، کاتالیست ها باید بتوانند از میان صدها واکنشی که ممکن است انجام شود، واکنش مورد نظر را بصورت انتخابی تسریع کنند. فعالیت یک کاتالیست بصورت صحیحی به شکل سرعت بر واحد سطح فعال (معمولأ متر مربع) بیان می گردد. مهمترین پارامتر در این رابطه سطح ویژه کاتالیست ها است. اگر سرعت انتقال واکنش گرها به سطح و خروج محصولات از سطح، سریع تر از واکنش کاتالیستی باشد، در این صورت سرعت واکنش متناسب با مساحت فاز فعال کاتالیست خواهد بود . پایداری یکی دیگر از خصوصیات مورد نظر جهت مواد کاتالیستی است که با توجه به استفاده از آن ها در دستگاه ها و خطوط کارخانه باید تا زمان های هر چه طولانی تر قابلیت کاتالیستی خود را حفظ نمایند. بدیهی است چنانچه عمر یک کاتالیست کوتاه باشد هزینه های سنگین تعویض و بازیابی آن برگردن مصرف کنندگان و تولیدکنندگان می افتد.

ساختار مبدل های کاتالیزوری:

مبدل کاتالیزوری درون سیستم اگزوز بین چندراهی اگزوز و صدا خفه کن نصب می شود. اندازه و شکل پیکربندی نهایی مبدل کاتالیزوری، بسته به شرکت سازنده اتومبیل متفاوت است ولی به طور معمول دارای ۵-۶ اینچ قطر و ۱۳ اینچ طول و دارای کانال هایی به شکل لانه زنبوری می باشد.

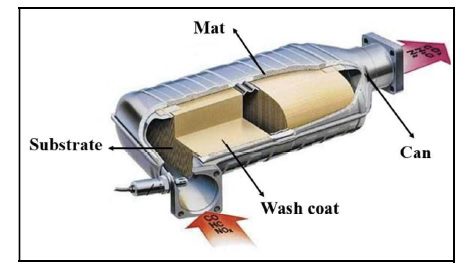

شکل نمایی از قسمتهای اصلی مبدل کاتالیزوری.

به طور کلی مبدل های کاتالیزوری خودروها از ۵ قسمت اصلی تشکیل شده اند:

1-پایه کاتالیزور یا زیرلایه

٢-لایه یا پوشش میانی

۳-کاتالیزور

۴-محافظ نمدی

5-محافظ فلزی.

دینامیک سیالات محاسباتی (CFD):

دینامیک سیالات محاسباتی(CFD) یکی از بزرگترین زمینه هایی است که مکانیک قدیم را به علوم رایانه و توانمندی های نوین محاسباتی آن در نیمه دوم قرن بیستم و در سدة جدید میلادی وصل می کند. دینامیک سیالات محاسباتی علم پیش بینی جریان سیال، انتقال حرارت، انتقال جرم، واکنش های شیمیایی و پدیده های وابسته به آن به وسیلة حل معادلات ریاضی که قوانین فیزیکی را بیان می کنند، با استفاده از یک فرآیند عددی است. این معادلات شامل پایستاری جرم، مومنتوم، انرژی، ذرات و غیره است. در این روش با تبدیل معادلات دیفرانسیل پاره ای حاکم بر سیالات به معادلات جبری، امکان حل عددی این معادلات فراهم می شود. با تقسیم ناحیه موردنظر برای تحلیل به المان های کوچکتر و اعمال شرایط مرزی برای گره های مرزی با اعمال تقریب هایی، یک دستگاه معادلات خطی به دست می آید که با حل این دستگاه معادلات جبری، میدان سرعت، فشار و دما در ناحیه موردنظر بدست می آید. با استفاده از نتایج بدست آمده از حل معادلات می توان و برآیند نیروهای وارد بر سطوح، و ضریب انتقال حرارت و غیره را محاسبه نمود.اکنون روش دینامیک سیالات محاسباتی جای خود را در کنار روش های آزمایشگاهی و تحلیلی برای تحلیل مسائل سیالات باز کرده است و استفاده از این روش ها برای انجام تحلیل های مهندسی امری عادی شده است. درواقع تحلیل های دینامیک سیالات محاسباتی مکمل آزمایش ها و تجربیات بوده و مجموع تلاش ها و هزینه های موردنیاز در آزمایشگاه را کاهش می دهد. دینامیک سیالات محاسباتی به صورت گسترده در زمینه های مختلف صنعتی مرتبط با سیالات، انتقال حرارت و انتقال مواد به کمک سیال بکار گرفته می شود. از جمله این موارد می توان به صنعت کشتی سازی، صنعت خودروسازی، صنایع هوافضا و بسیاری موارد گسترده صنعتی دیگر اشاره کرد که دانش دینامیک سیالات محاسباتی به عنوان گره گشای مسائل صنعتی مرتبط تبدیل شده است. علی رغم اینکه قدمت دینامیک سیالات محاسباتی در دنیا چندان زیاد نیست، این شاخه از علم در ایران و در سال های اخیر، رشد بسیار خوبی داشته است.

نرم افزار انسیس فلوئنت:

نرم افزار Fluent ، یکی از قوی ترین نرم افزارهای محاسباتی برای شبیه سازی جریان سیال و انتقال حرارت در هندسه های پیچیده می باشد. برخی از قابلیت های این نرم افزار به صورت زیر می باشد: مدل سازی سیال های نیوتنی و غیر نیوتنی، جابجایی آزاد و اجباری، انتقال حرارت هدایتی و تشعشعی و جابجایی، چارچوب های چرخان و ساکن، مدل سازی جریان ها در هندسه های پیچیده دو بعدی و سه بعدی، مدلسازی جریان های پایا و گذرا، غير لزج، آرام و مغشوش، دو فازی و چند فازی، سطح آزاد با شکل های سطح پیچیده و مدل سازی جریان در محیط های متخلخل، مدل سازی مشعل های خانگی و صنعتی. از این نرم افزار در صنایع مختلف پتروشیمی، هوافضا، توربو ماشین های خودروسازی، الکترونیک (نیمه هادی ها و خنک سازی قطعات الکترونیک)، مبدل های حرارتی، تهویه مطبوع، مشعل سازی استفاده می شود. این نرم افزار قابلیت مدل سازی جریان های دو و سه بعدی را داراست. این نرم افزار بر پایه روش حجم محدود که یک روش بسیار قوی و مناسب در روش های دینامیک سیالات محاسباتی می باشد، بنا شده است. قابلیت های فراوانی نظیر مدل سازی جریانهای دائم و غير دائم، جریان لزج و غير لزج، احتراق، جریان مغشوش، حرکت ذرات جامد و قطرات مایع در یک فاز پیوسته و ده ها قابلیت دیگر Fluent را تبدیل به یک نرم افزار بسیار قوی و مشهور نموده است. آزمایشات عملی و محاسبات تئوری، دو روش اصلی و مشخص برای پیش بینی میزان انتقال حرارت و چگونگی جریان سیال در کاربردهای مختلف صنعتی و تحقیقاتی می باشند. در اندازه گیری های تجربی به دلیل هزینه های زیاد ترجیح داده می شود که آزمایش ها بر روی مدلی با مقیاس کوچک تر از نسخه اصلی انجام پذیرد. حذف پیچیدگی ها و ساده سازی آزمایش ها، خطای دستگاه های اندازه گیری و بعضی موانع در راه اندازه گیری از جمله مشکلاتی هستند که روش های عملی با آنها روبه رو هستند و کارآیی این حالت ها را در بعضی موارد مورد سوال قرار می دهند. مهمترین امتیاز محاسبات تئوری در مقایسه با آزمایشهای تجربی، هزینه کم آن است. گرچه در بسیاری موارد ترجیح داده می شود با استفاده از روش های محاسباتی، آنالیز جریان و انتقال حرارت صورت گیرد ولی تایید تحلیل های عددی نیاز به مقایسه با نتایج آزمایشگاهی و یا نتایج تایید شده دیگری دارد. در میان محققین، انجام پژوهش های تجربی ارزش بسیاری دارد و اگر بتوان آزمایش مطلوبی انجام داد، تحلیل های زیادی را بر محور آنها میتوان گسترش داد و اطلاعات فراوانی بدست آورد. در هر صورت با دسترسی به دستگاه های محاسبه گر و رایانه های قوی، امروزه در بسیاری از موارد آنالیز دینامیک سیالات و انتقال حرارت با روش های عددی انجام می پذیرد. هر چه پدیده مورد بررسی پیچیدگی بیشتری داشته باشد، روش های عددی اهمیت بیشتری پیدا می کنند. علاوه بر سرعت بیشتر محاسبات عددی، می توان با این روش ها اطلاعات کامل با جزئیات بیشتری از قبیل تغییرات سرعت، فشار، درجه حرارت و غیره را در سراسر حوزه مورد نظر به دست آورد. در مقابل، اغلب اوقات شبیه سازی آزمایشگاهی جهت بدست آوردن این گونه اطلاعات مشكل و مستلزم صرف زمان زیاد بوده و در بعضی شرایط غیر ممکن است. در اکثر مسایل مربوط به مکانیک سیالات، به دلیل پیچیدگی معادلات مربوطه، استفاده از حل تحلیلی امکان پذیر نمی باشد.

فلوئنت یک نرم افزار کامپیوتری چند منظوره برای مدل سازی جریان سیال، انتقال حرارت و واکنش شیمیایی در هندسه نوشته شده است. با توجه به محیط مناسب نرم افزار جهت تعریف مساله و شرایط های پیچیده، تعریف شرایط مرزی گوناگون و حل مسایل پیچیده شامل تأثیر پدیده های مختلف به کمک این نرم افزار قابل حل می باشد. فلوئنت برای آنالیز و حل مسایل طراحی خاص، روش های شبیه سازی کامپیوتری متفاوتی را بکار می برد. برای راحتی کار، تعریف مساله، محاسبه و دیدن نتایج ، منوهای مختلفی در نظر گرفته شده است. وقتی نیاز باشد، Fluent می تواند مدل مورد نظر را از دیگر برنامه های نرم افزارهای تولید مدل که با آنها سازگاری دارد وارد کند. این نرم افزار امکان تغییر شبکه به صورت کامل و تحلیل جریان با شبکه های بی سازمان برای هندسه – های پیچیده را فراهم می سازد. نوع شبکه های قابل تولید و دریافت توسط این گروه نرم افزاری شامل شبکه هایی با المان های مثلثی و چهارضلعی (برای هندسه های دو بعدی ) و چهاروجهی، شش وجهی، هرمی یا گوهای (برای هندسه های سه بعدی) می باشد. همچنین Fluent به کاربر اجازه دست کاری شبکه (مثلا ریز کردن یا درشت کردن شبکه در مرز و مکان های لازم در هندسه) را می دهد. این بهینه سازی برای حل شبکه، قابلیتی در اختیار کاربر قرار می دهد که نتایج را در نواحی که دارای گرادیانهای بزرگ (مثل لایه مرزی و…) باشند، دقیق تر سازد. این قابلیت ها مدت زمانی را که برای تولید یک شبکه خوب مورد نیاز است را در مقایسه با حل در شبکه های مختلف به صورت قابل ملاحظه ای کاهش می دهد.

شرح پروژه:

در این پروژه پروژه شبیه سازی جریان گاز نیتروژن در مبدل کاتالیستی(catalytic converter) در نرم افزار انسیس فلوئنت(Ansys Fluent) انجام شده است.

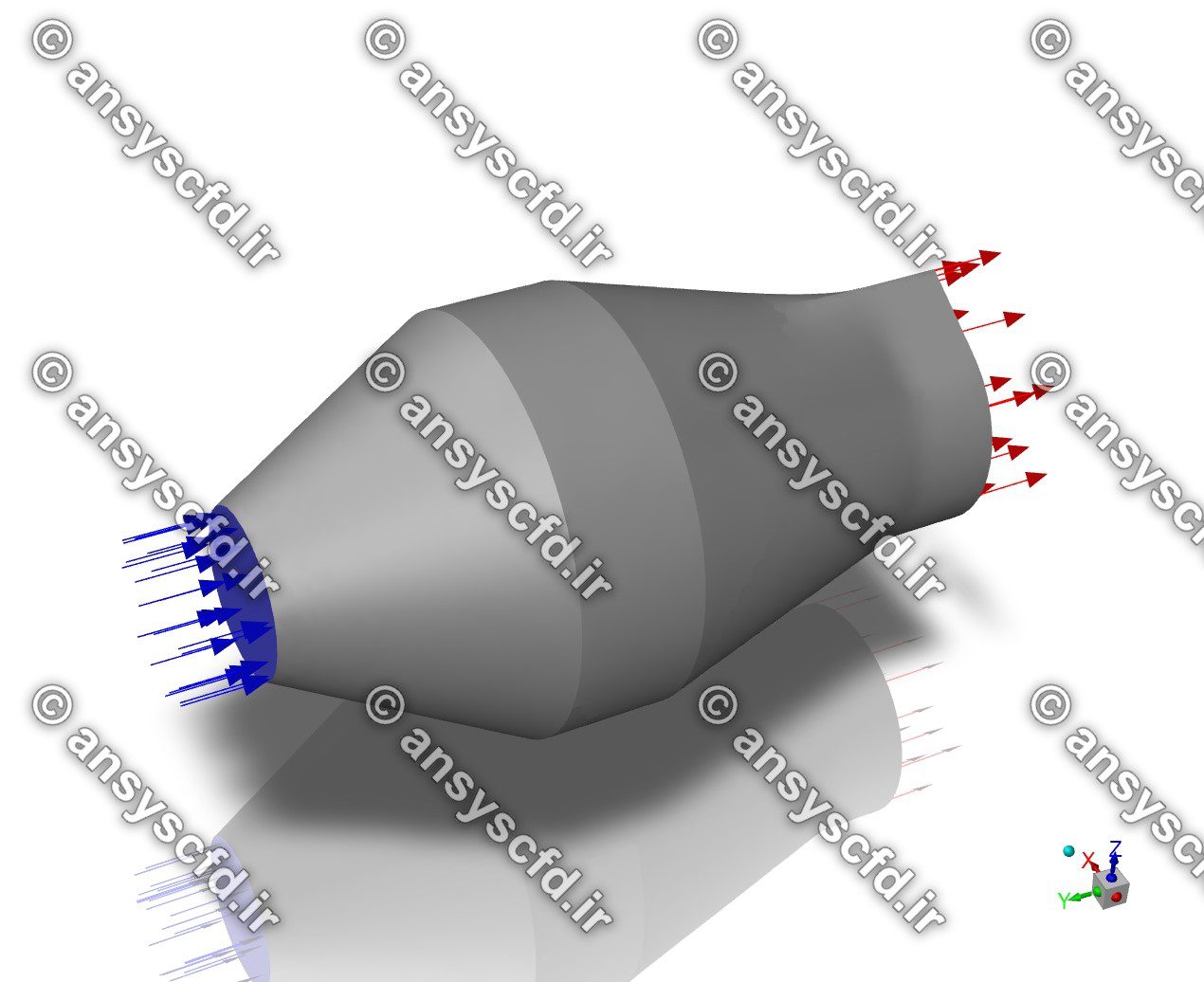

هندسه مسئله:

هندسه مسئله در نرم افزار انسیس دیزاین مدلر(ANSYS Design Modeler) ترسیم شده است.

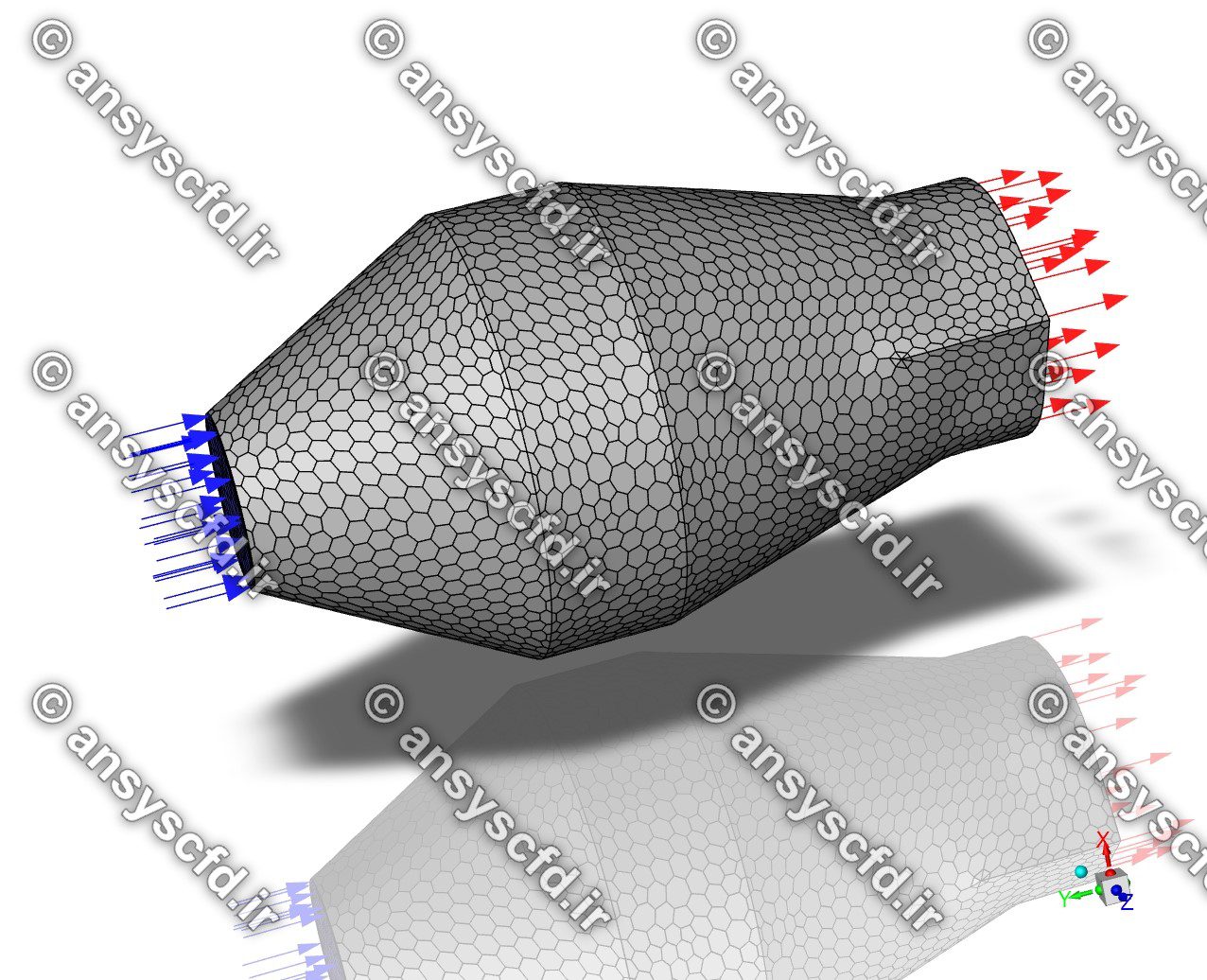

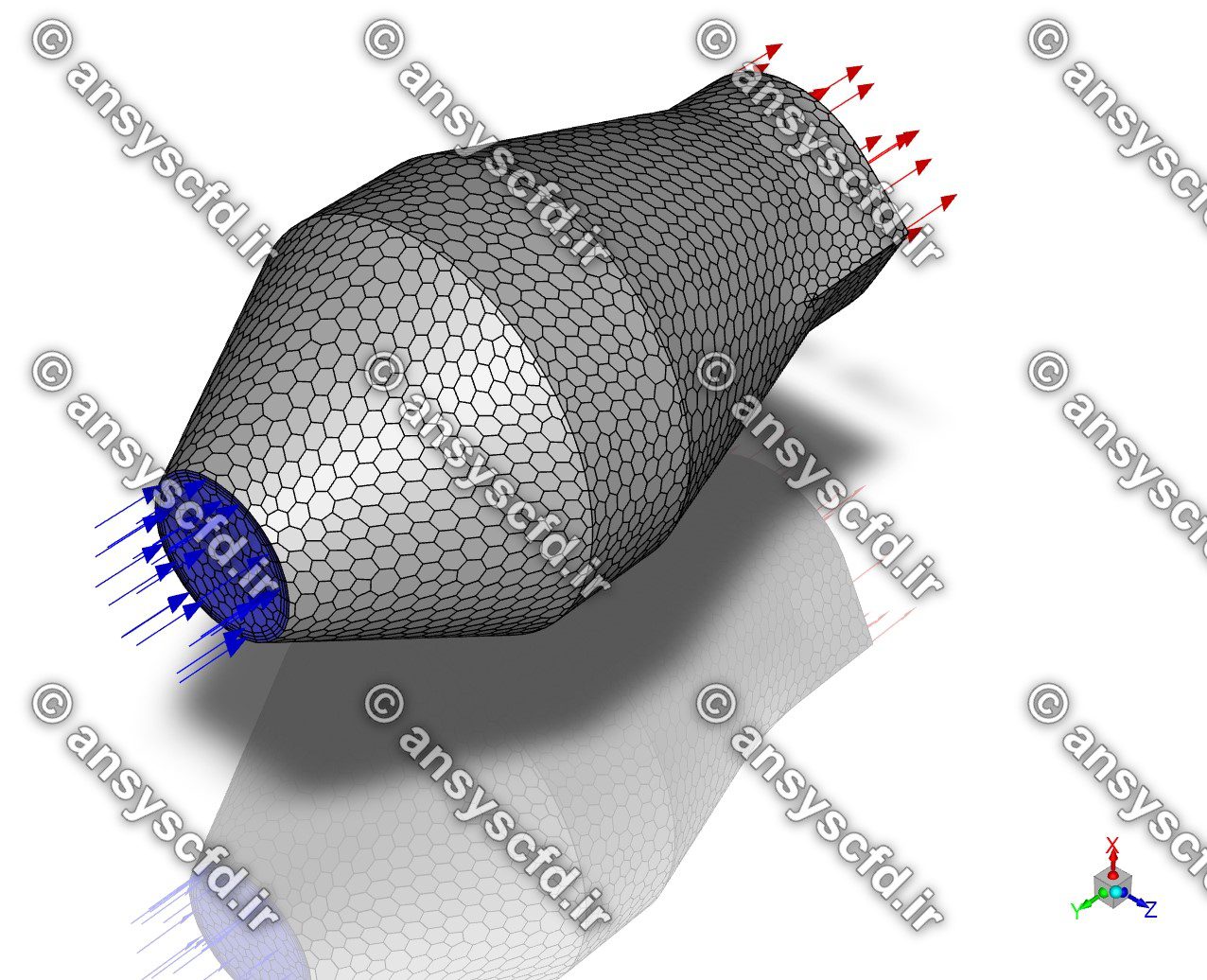

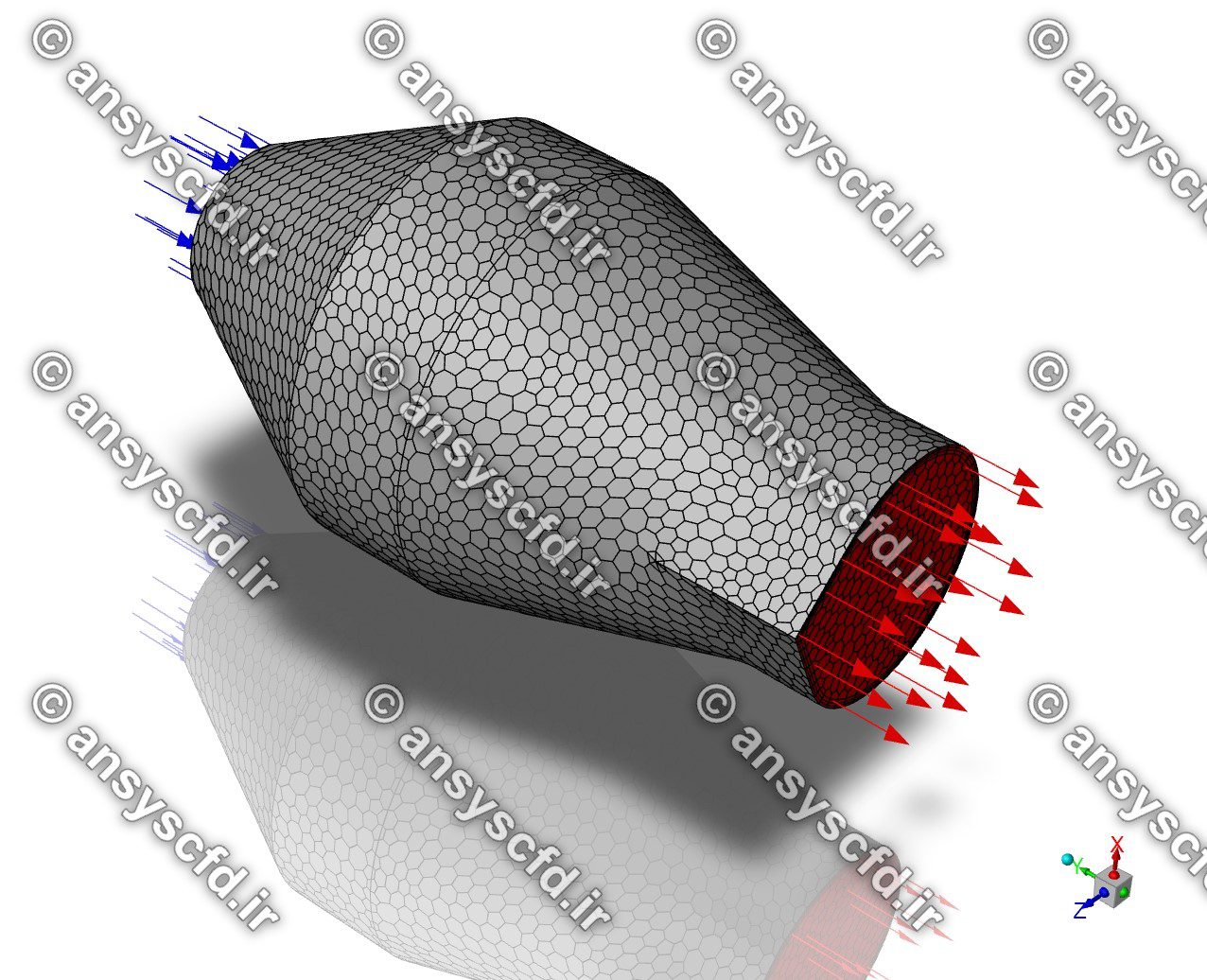

شبکه و مش بندی:

در گام دوم از روند شبیه سازی نیازمند شبکه بندی مناسب برای استفاده از روش حجم محدود می باشد. بنابراین یکی از مهم ترین و اساسی ترین قسمت در یک حل عددی با دقت قابل قبول با صرف کمترین هزینه و دقت مناسب و همچنین صرف زمان کم از موضوعات مهم در یک شبیه سازی موفق می باشد. در این پروژه از نرم افزار فلوئنت مشینگ(Fluent Meshing) به منظور شبکه بندی هندسه استفاده شده است.

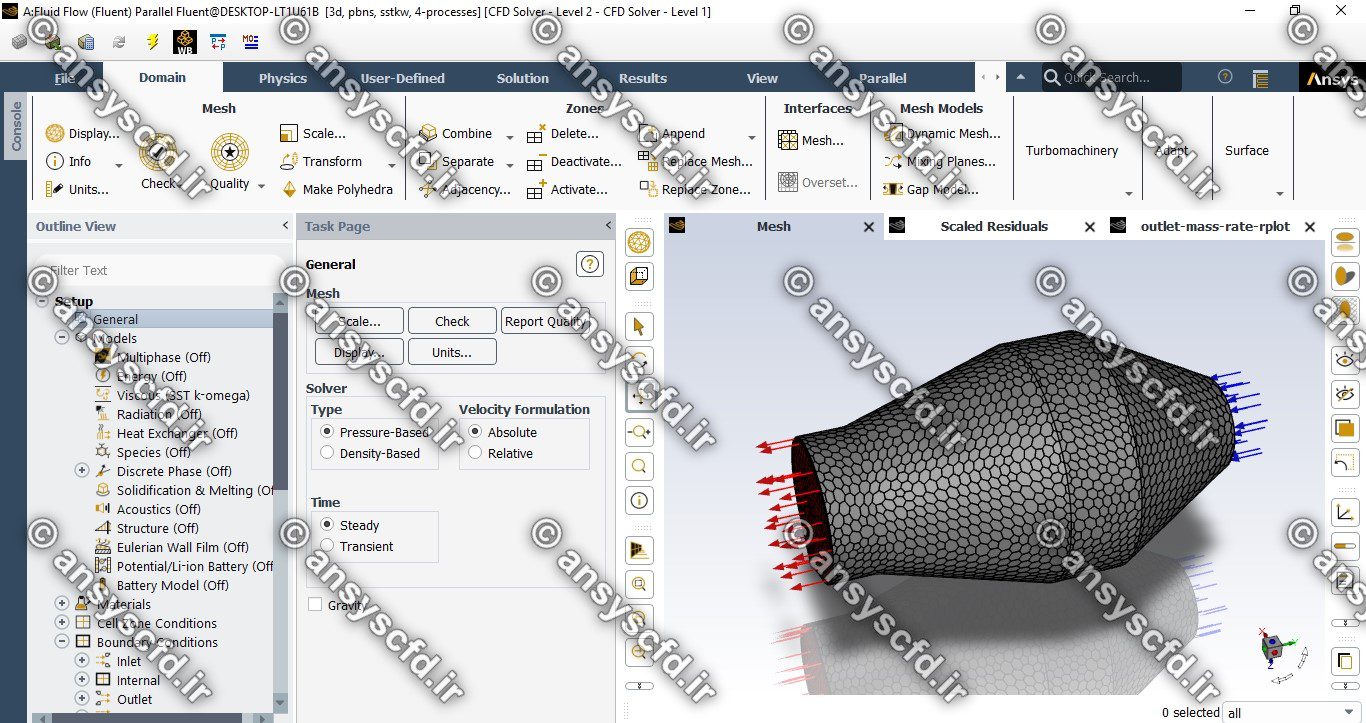

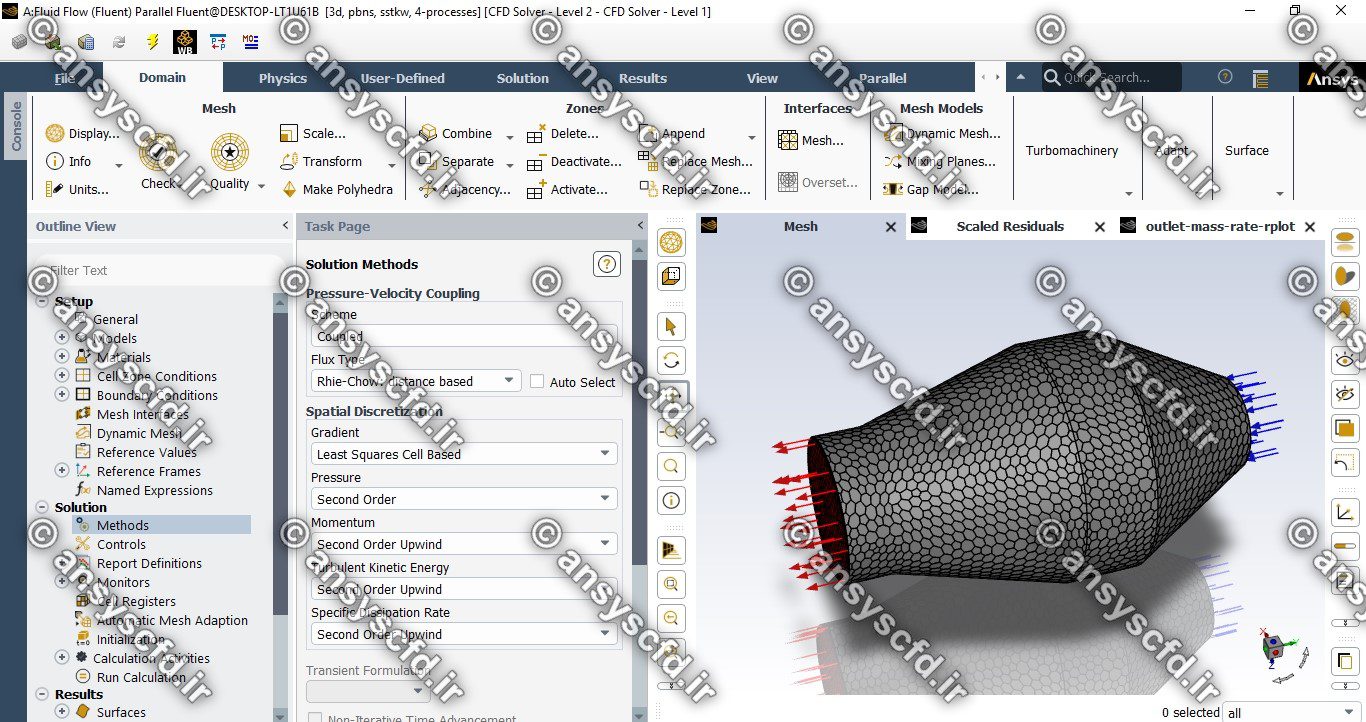

حلگر:

نوع حلگر مورد استفاده، حلگر مبتنی بر فشار در شرایط پایا می باشد. انسیس فلوئنت براي حل معادلات فيزيكي، از روش حجم محدود استفاده ميكند. در روش حجم محدود، معادلات فيزيكي به فرم انتگرالي هستند. به طور كلي در اين نرم افزار دو شيوه براي حل معادلات وجود دارد :

حل كننده برپایه فشار ( pressure based)

حل كننده برپایه چگالی( density based)

هر دو اين حل كننده ها مي توانند گستره وسيعي از جريان ها را به خوبي پوشش دهند. در هر دو شيوه حل كننده، ميدان جريان از حل معادلات مومنتوم حاصل مي شود. به طور معمول حل كننده pressure based در جريان هاي غيرقابل تراكم و نسبتا تراكم پذير به كار مي رود در حاليكه حل كننده density based براي جريان هاي قابل تراكم سرعت بالا، طراحي شده است.

سیال:

سیال مورد استفاده گاز نیتروژن(N2) می باشد

مدل لزجت:

مدل جریان آشفتگی دو معادله ای K-w SST استفاده شده است.

وابستگی سرعت-فشار:

به منظور ارتباط سرعت-فشار از الگوریتم حل کوپل استفاده شده است.

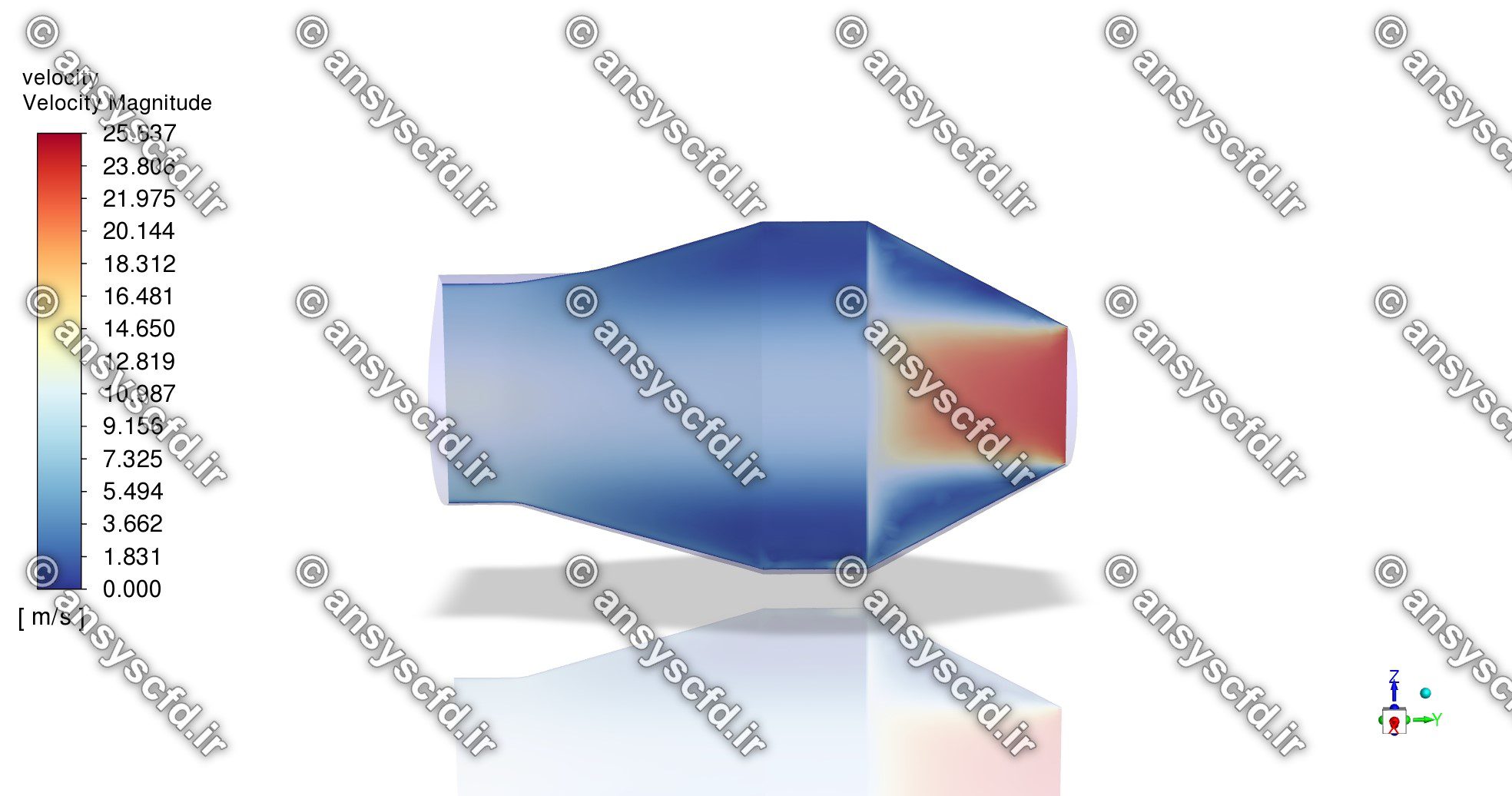

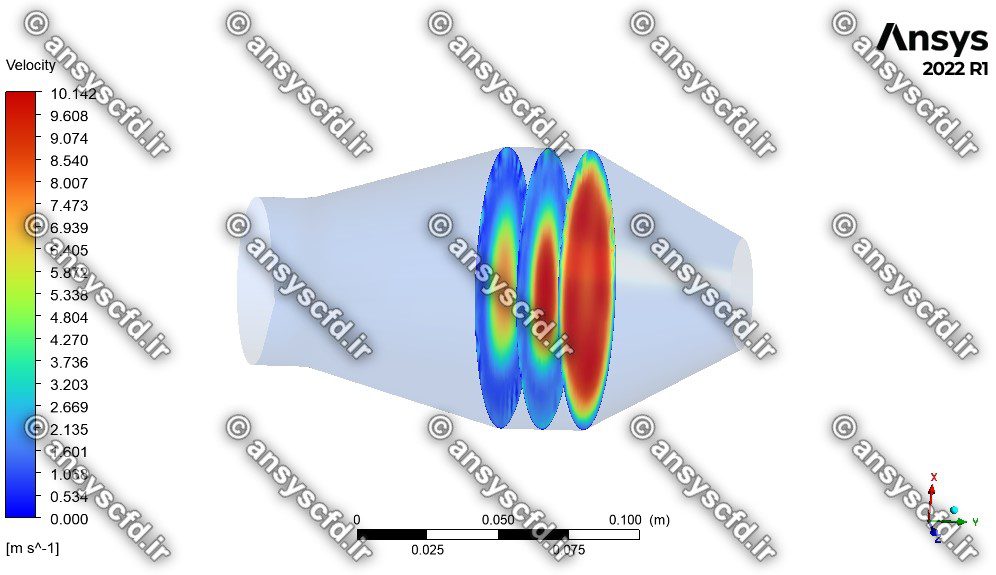

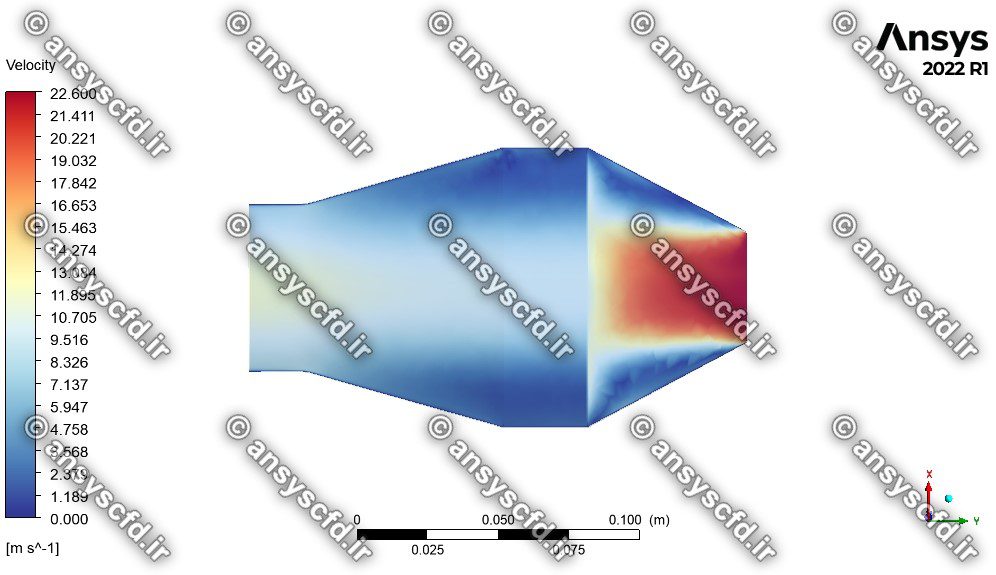

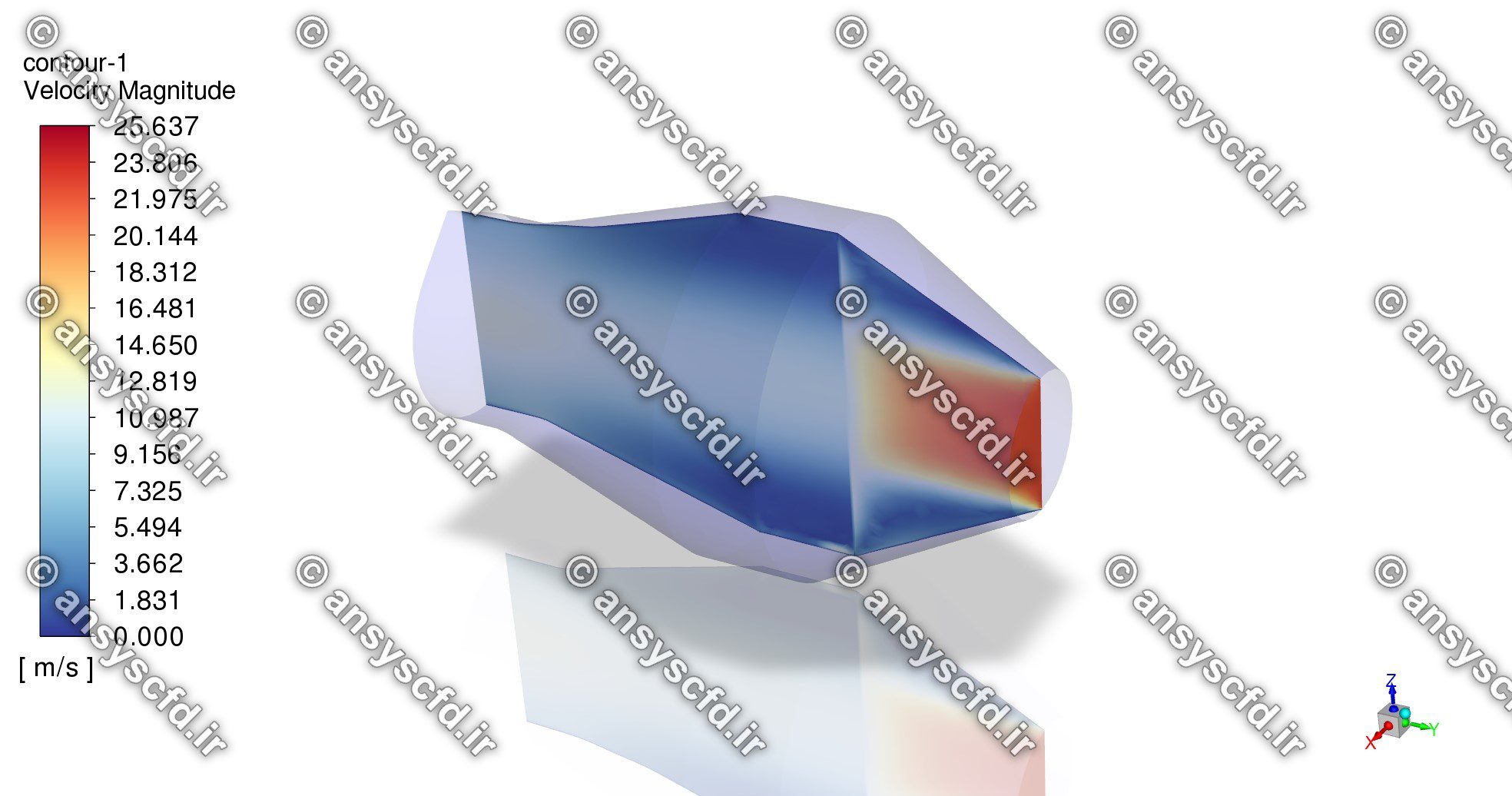

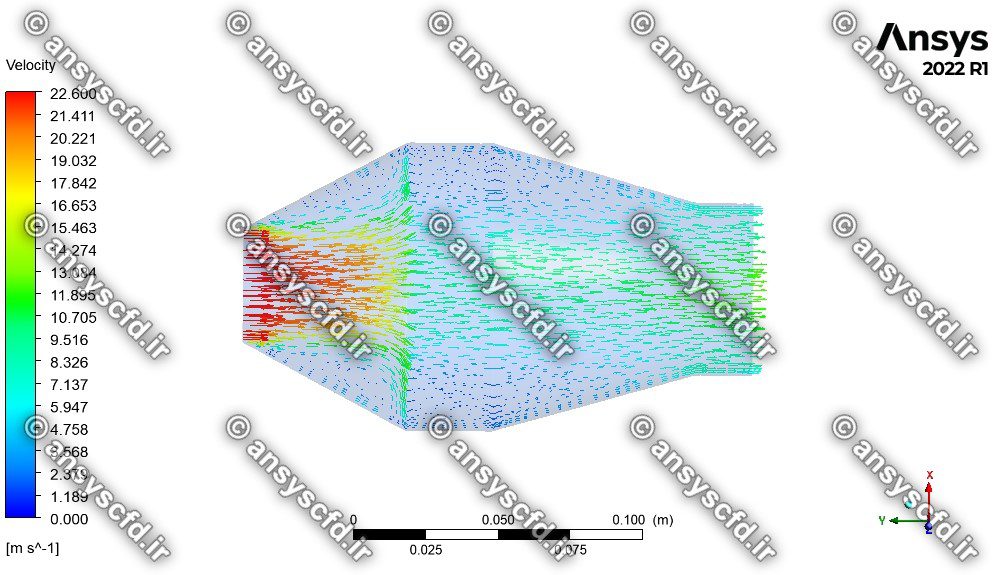

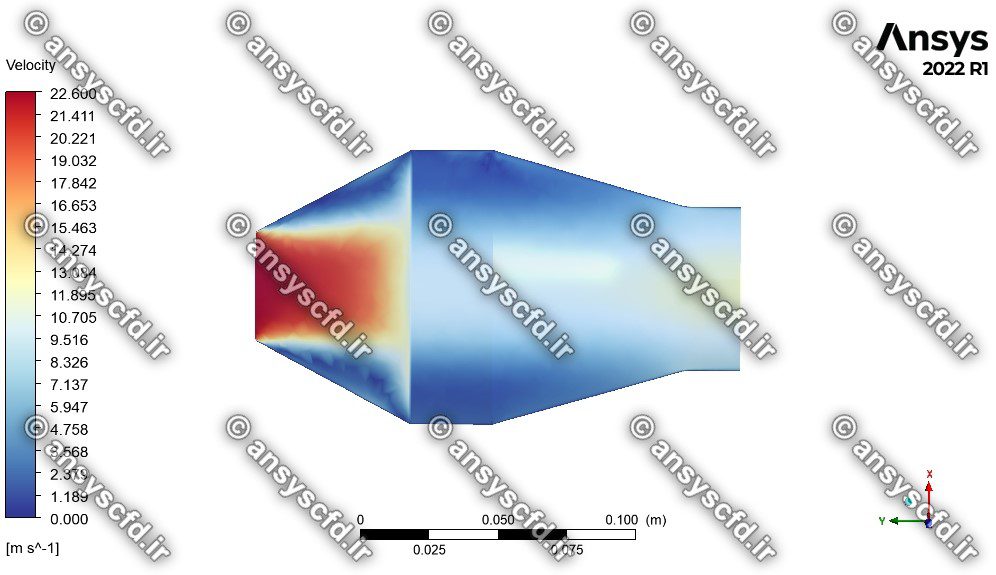

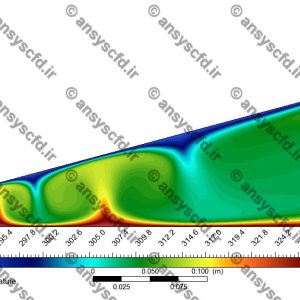

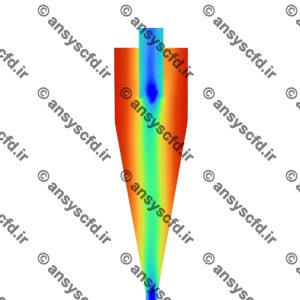

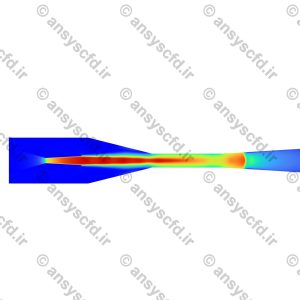

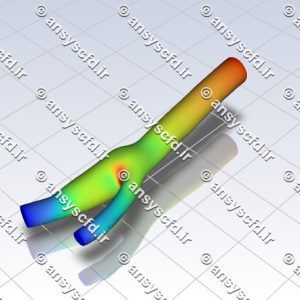

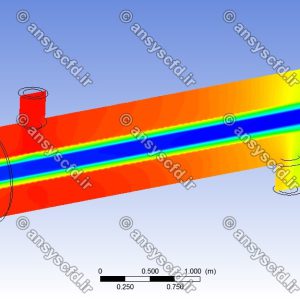

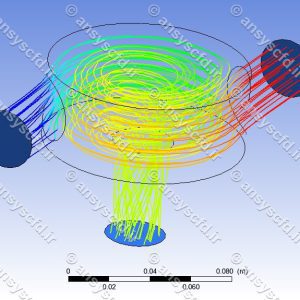

نمونه نتایج شبیه سازی: