توضیحات

پروژه شبیه سازی روتور توربین محوری در نرم افزار انسیس ANSYS CFX

Simulation of Axial Turbine Rotor in ANSYS CFX

توربوماشین:

واژه توربوماشین دلالت بر دستگاهی دارد که در آن چند ردیف تیغه ثابت و متحرک با سیالی که به طور پیوسته در حال عبور است، بر اثر کنش دینامیکی تبادل انرژی انجام می دهد. از نقطه نظر لغوی در ریشه لاتین واژه توربو به معنای وسیله ای است که در حال چرخیدن می باشد و توربوماشین ها اساساً به طیف گسترده ای از ماشین های متحرک دوار اطلاق می گردند که آنتالپی و فشار سیال را با انجام کار مثبت یا منفی بسته به انتظاری که می رود، تغییر می دهند.

غالبا توربوماشین ها به معنی خاص به دسته ای از ماشین ها گفته می شود که دارای یک سری تیغه های دوار می باشد(گاهی به همراه تیغه های ثابت ) که با پوشش خارجی احاطه شده و همزمان مقدار معینی از سیال از میان آن عبور می نماید. بر اساس تعریف فوق توربوماشین ها را می توان در دو دسته بندی جامع طبقه بندی نمود. دسته اول ماشین هایی که با جذب قدرت، فشار یا هد سیال را بالا می برند که ماشینهایی نظیر فن، کمپرسور و پمپ در این گروه جای می گیرند. دسته دوم توربوماشین هایی هستند که با منبسط نمودن سیال به فشارهای پایین تر، تولید کار با انرژی می کنند. این دسته شامل انواع توربین ها می باشد. توربوماشین ها براساس طبیعت جریان عبوری نیز می توان تقسیم نمود. هنگامی که سیال گذرا به طور کامل و یا در بخش عمده ای از مسیر به موازات محور دوران حرکت کند، به آن توربوماشین جریان محوری گفته می شود. همچنین توربوماشین هایی که مسیر جریان در گذرگاه های آن کاملا و یا عمدتا در صفحه عمود بر محور دوران قرار گیرد تحت نام جریان شعاعی خوانده می شود. دسته سوم از توربوماشین ها با هر دو مؤلفه های سرعت شعاعی و محوری نیز وجود دارد که علی رغم نام متفاوت خود (جریان مخلوط) غالبا در دسته بندی توربوماشین های جریان شعاعی قرار می گیرد. در این میان توربین گازی نوعی از توربوماشین است که در تولید انرژی نقش زیادی در صنعت دارد. بنابراین شناخت هر چه بیشتر اجزاء آن و نحوه ی عملکرد آنها و همچنین عوامل مؤثر بر کارکرد آن، اعم از عوامل بهبود دهنده و یا عوامل مخرب، تأثیر بسزایی در بهره گیری هر چه بیشتر از قابلیت های توربین گازی و بهینه سازی آن خواهد داشت.

در تعریفی علمی تر، توربوماشین دستگاهی است که در آن حرکت یک سیال غير محبوس به نحوی تغییر داده می شود که قدرت را به یک محور انتقال دهد یا از آن قدرت بگیرد یا به نحوی باعث ایجاد نیروی جلوبرنده شود. با توجه به این تعریف، توربوماشین ها شامل چندین گروه مختلف می شوند. نخست، ماشین هایی که قدرت را از محور به سیال منتقل می نمایند. توربوماشین هایی که در این دسته قرار می گیرند عبارتند از پمپ، توربوماشینی که سیال آن مایع است؛ کمپرسور، که با انتقال قدرت به گاز، فشار زیاد و سرعت کمی به آن می دهد؛ فن، که موجب حرکت گاز شده و تغيير فشار اندکی در آن ایجاد می کند؛ و دمنده که فشار و سرعت قابل توجهی به آن می دهد. گروهی دیگر از توربوماشین ها برای انتقال قدرت از سیال به محور مورد استفاده قرار می گیرند که انواع توربین ها جزو این دسته بندی قرار می گیرند.

در واقع می توان توربوماشین ها را از نوع ماشین های سیالی در نظر گرفت. ماشین های سیالی به وسایلی اتلاق می شود که روی سیال کار انجام می دهند یا از آن کار می گیرند. ماشین های سیالی را می توان به صورت جابجایی مثبت و دینامیکی دسته بندی کرد. در ماشین های جابجایی مثبت، انتقال انرژی بر اثر تغییر حجم روی می دهد و این حرکت حجم نیز ناشی از جابجایی مرز مجرایی است که سیال در آن مقید است. در ماشین های دینامیکی بر خلاف ماشین های جابجایی مثبت، سیال به طور کامل مقيد نیست و تمامی برهم کنش، از تاثیر دینامیکی روتور روی جریان سیال ناشی می شود.

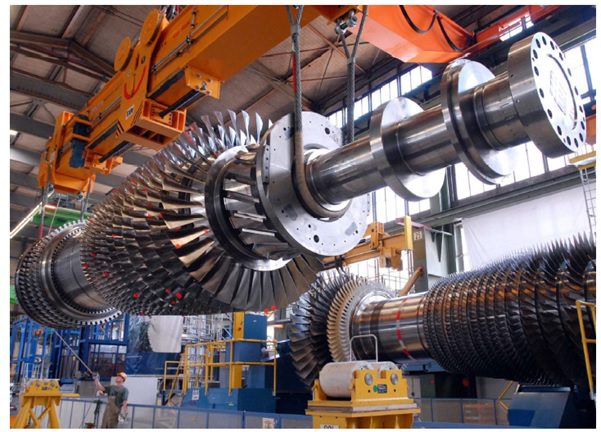

توربین های محوری(axial turbine):

توربین های جریان محوری یکی از اجزای اصلی واحدهای توربین گازی هستند. توربین های گازی را میتوان به دو دسته کلی تقسیم نمود: توربین های گازی پیشرانشی و توربین های گازی تولید توان. توربین های گازی پیشرانشی، برای تولید نیروی پیشرانش در موتورهای هوایی و توربین های گازی تولید توان، در نیروگاها، ایستگاهای تقویت فشار، تلمبه خانه های نفت، ایستگاه های پمپاژ گاز، صنایع شیمیایی و همچنین سیستم های تهویه مطبوع مورد استفاده قرار می گیرند.

شکل روتور یک توربین گاز جریان محوری ساخت شرکت زیمنس.

کاربرد وسیع توربین های گازی در تولید توان الکتریکی و همچنین در صنایع نفت و گاز از یک سو و از سوی دیگر کارایی آنها در هواپیماها و صنایع دریایی موجب شده است که محققان روی روشهای آنالیز، طراحی و بهینه سازی این دسته از توربوماشین ها تمرکز زیادی داشته باشند. به دلیل اهمیت فراوان توربوماشین ها، فعالیت های فراوانی در این زمینه از سالیان دور در کشورهای صنعتی صورت گرفته است و هم اکنون نیز در حال توسعه می باشد. موضوع توربوماشین، زمینه بسیار گسترده ای است که سال ها وقت، انرژی و توان دانشمندان و مهندسان را در سرتاسر جهان به ویژه در ایالات متحده و کشورهای اروپایی به خود اختصاص داده است. حجم سرمایه گذاری ها و فعالیتهای انجام شده و همچنین مقالات و کتب منتشر شده در این زمینه گواه بر این ادعا است. این در حالی است که بسیاری از مستندات منتشر نشده و فعالیت های انجام شده و در حال انجام در این زمینه به دلایل امنیتی نظامی و تجاری، بصورت محرمانه نگهداری میشوند و قابل دسترسی عمومی نمی باشند. این تحقیقات به خصوص از زمان جنگ جهانی دوم برای ساخت موتورهای جت هواپیما بسیار پررنگ تر شده است و تا امروز همچنان به قوت خود باقی است. به عنوان مثال در آمریکا چندین مرکز همچون ناسا و شرکت های بزرگی مثل جنرال الکتریکی پرت اند ویتنی و وستینگ هاوس ، بودجه های کلانی را برای تحقیق در این موضوع هزینه می کنند. از شرکت مهندسی و ساخت توربین مپنا نیز می توان به عنوان بزرگترین مرکز تولید تجهیزات توربوماشینی ( شامل توربین گاز، توربین بخار و کمپرسور) در کشور نام برد.

همچنین کشور ما ایران، از یک سو با دارا بودن حدود ۱۸ درصد کل ذخایر گازی جهان، دومین کشوری است که بیشترین ذخایر گازی جهان را دارد، و از سوی دیگر کشوری در حال توسعه در زمینه ارتقای توربینهای تولید توان و پیشرانش است. بنابراین موضوع استفاده از منابع خدادادی گاز طبیعی و تبدیل آنها به انرژی و تولید توان، نیازی اساسی خواهد بود. از توربین های گازی میتوان به عنوان یکی از اجزای مهم در تولید توان الکتریکی در نیروگاه های گازی و سیکل ترکیبی نام برد. همچنین کاربرد توربوماشین ها در صنایع بسیار با اهمیت و استراتژیک می باشد، مخصوصا در دوران حاضر که با وجود تحریم های سیاسی، نظامی و اقتصادی، این نیاز داخلی به مراتب افزایش یافته است. نیاز ما به دانش فنی در این زمینه به دلایل استراتژیک صنعتی و نظامی، با وجود استعدادهای انسانی و امکانات خدادادی طبیعی این الزام را به وجود می آورد که اقداماتی جدی در جهت دستیابی به دانش فنی تحلیل و طراحی توربوماشین ها انجام شده و سرمایه گذاری ها و برنامه ریزی های لازم صورت گیرد. تحلیل جریان گذرنده از توربین به دلایل زیادی حائز اهمیت است که از آن جمله می توان به موارد زیر اشاره نمود:

امکان طراحی توربین با استفاده از تحلیل جریان

امکان ایجاد تغییرات در جهت بهبود عملکرد توربین

امکان طراحی سیستم های کنترلی برای توربین گاز

امکان طراحی سیستم های عیب یاب

امکان طراحی و ساخت سیمولاتورهای آموزشی مرتبط

امکان بازسازی و استفاده مجدد از توربین های فرسوده و از کار افتاده

به طور کلی پیش بینی عملکرد انواع توربوماشین ها، گامی ضروری در فرآیند طراحی و بهینه سازی آنها است. به علاوه اگر بتوان رفتار سیال و عملکرد توربین را پیش بینی کرد، آنگاه قادر خواهیم بود هزینه و زمان ارتقای مدل های قبلی توربین را بطور چشمگیری کاهش دهیم.

به دلیل ماهیت پیچیده جریان در توربوماشین ها، برای پیش بینی عملکرد آنها نیازمند روش های تحلیل جریان هستیم. مدل های کلاسیک ساده جریان، به کمک روابط نیمه تجربی یک ابزار سودمند و ارزان را برای تعداد محدودی از ساختارهای توربین فراهم می کنند. از طرف دیگر دینامیک سیالات محاسباتی (CFD) مدرن، اصولا روشی با دقت بالا است که در بسیاری از موارد، کاربرد آن از نظر هزینه و زمان به صرفه نیست.

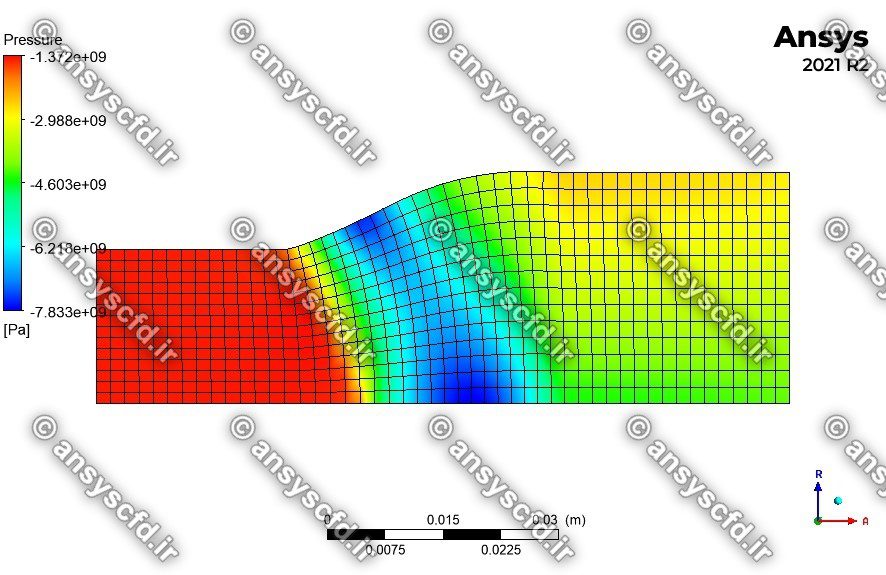

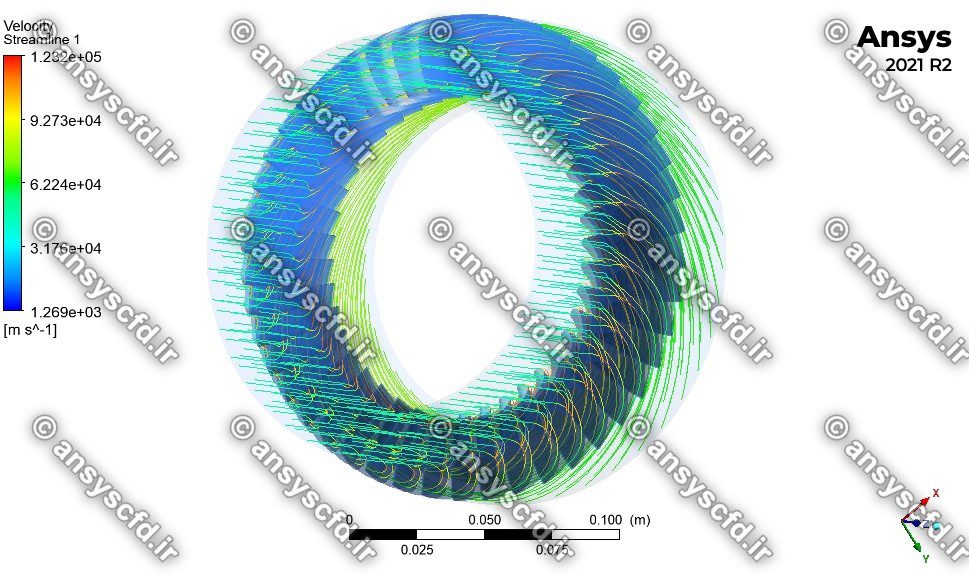

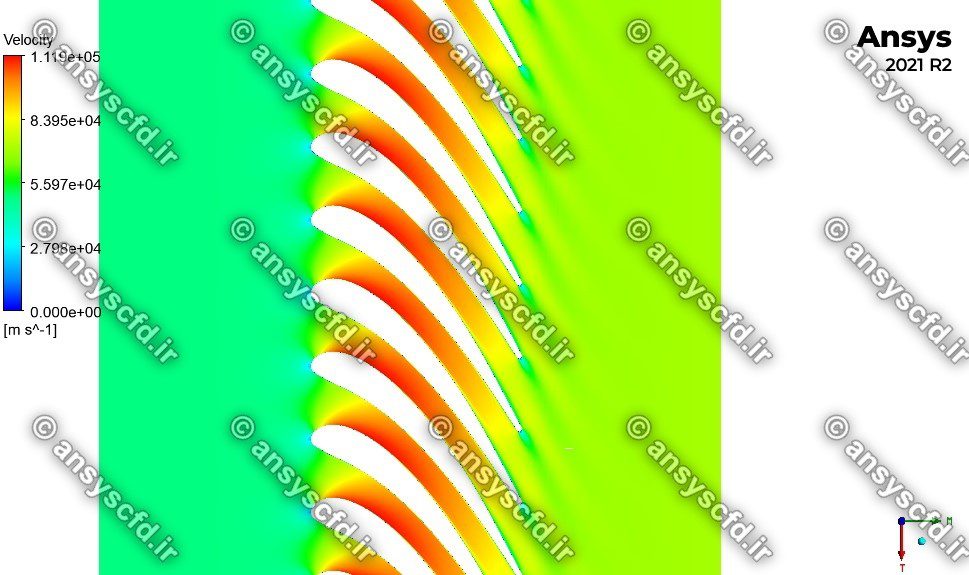

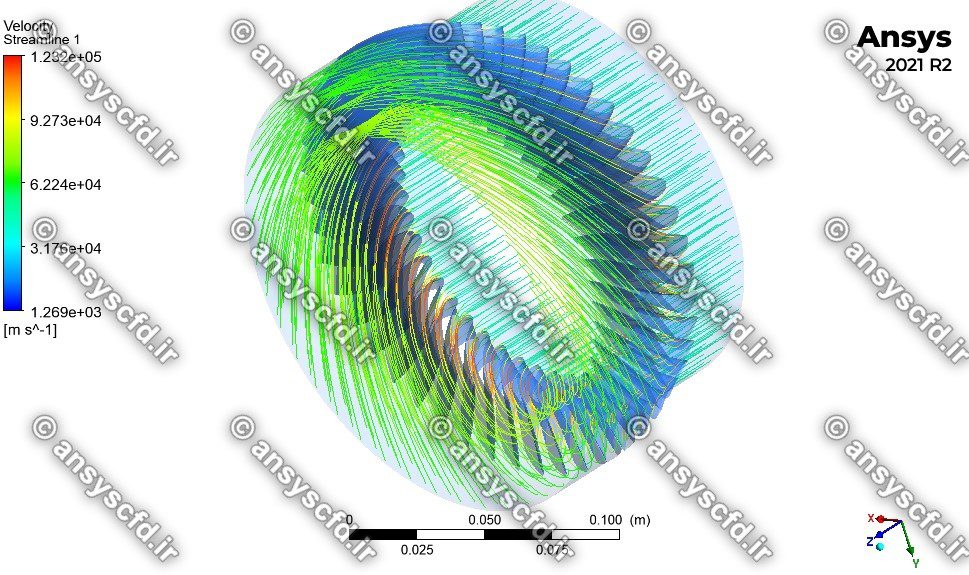

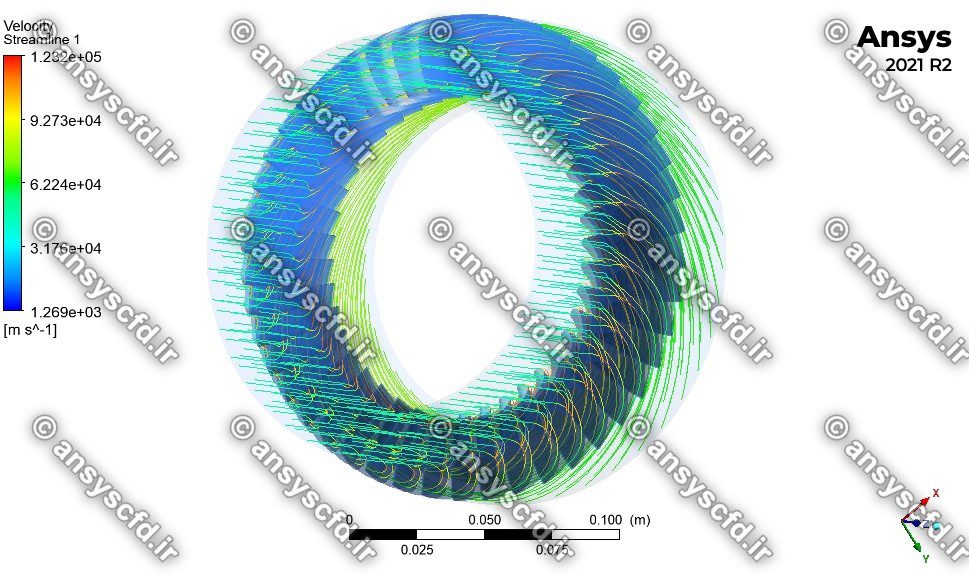

توربین های محوری از یک یا چند طبقه از استاتور و روتور برای انبساط جریانی که از محفظه احتراق خارج می شود، استفاده می کنند. آنها در سرعت های دورانی بالایی کار می کنند و می توانند جریان های فراصوتی را تجربه کنند. مسیر جریان مربوط به این توربین ها تغییرات شعاعی کمی در امتداد ردیف پره ها دارند و جریان ورودی و خروجی اساسا در راستای محوری است. تیغه های توربین های محوری معمولا دارای ضریب شکل پایین و پیچش بالا هستند. آنها نوعأ ضخیم بوده و البه حمله آنها گرد است تا مطابق با مسیرهای خنک کاری داخلی آن باشد. از آنجا که توربین در محیطی از گازهای داغ خروجی از محفظه احتراق کار می کند، انتقال حرارت یک مسئله مهم است. طبقات اولیه توربین جریان های با دمای بالائی را تحمل می کنند و درنتیجه آنها نوعا از نوع خاصی جریان خنک کاری بهره می برند. این جریان می تواند از گذرگاه های خنک کاری داخلی و از طریق سوراخهایی در تیغه، تزریق شود تا یک لایه محافظ از هوای خنک تر در طول سطح ایرفویل را فراهم آورد. هوای خنک کننده همچنین می تواند در طول دیواره ها تزریق شود. در نتیجه، جریان اصلی تحت تأثیر این جریان خنک کننده قرار خواهد گرفت. علاوه بر این، رفتار گازهای داغ محفظه احتراق، با عبور آن از ردیف پرههای متوالی تغییر خواهد کرد. به طور کلی میدان جریان، در یک توربین جریان محوری بسیار پیچیده است. در توربین های جریان محوری جریان سه بعدی، لزج و گذرا می باشد. این جریان لزج آشفتگی زیادی داشته و شامل مقیاس های چندگانه طولی و زمانی می باشد. فرایندهای جریانی به صورت تراکم پذیر و با رژیم جریان مادون صوت، صوتی و مافوق صوت است و ممکن است این رژیم جریان به طور همزمان در مناطق مختلف از توربین رخ دهد. علاوه بر جریان اولیه درون گذرگاه ردیف پره، جریان ثانویه که در اثر نیروهای گریز از مرکز و کریولیس موجب حرکت های دیگری از سیال در گذرگاه پرهها می شود، تغییرات بارگذاری پره که ناشی از تغییرات زاویه برخورد و انحراف در تیغه ها می باشد، همچنین جریان نشتی نوک تیغه متحرک و جدار ثابت، دنباله های ایجاد شده در لبه انتهایی تیغه ها، شکل امواج ضربه ای و تقابل این امواج با هم در گذرگاه تیغه ها و لبه انتهایی در پره توربین های آستانه صوتی و مافوق صوت و همچنین تأثیرات ناپایداری جریان ردیف پره های مجاور با یکدیگر عواملی هستند که باعث افزایش افت در توربین می گردند.

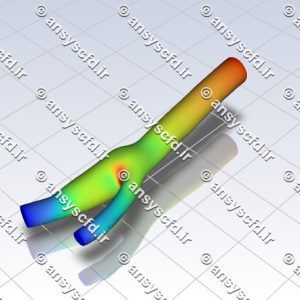

شرح پروژه:

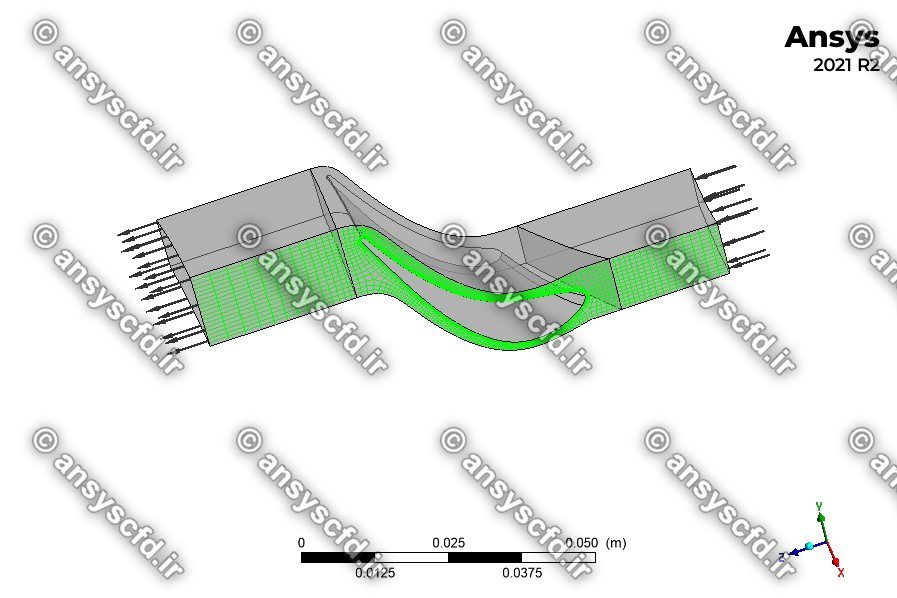

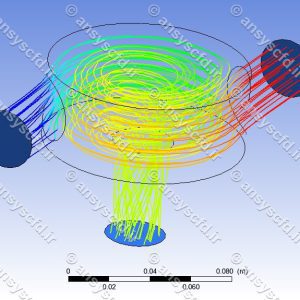

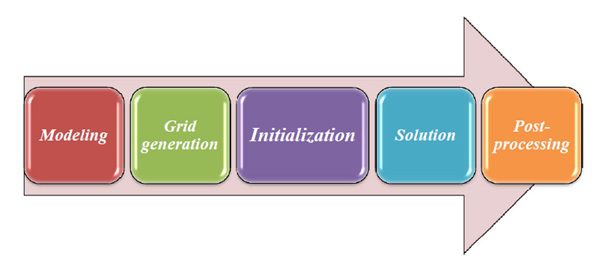

در این پروژه شبیه سازی روتور توربین محوری در نرم افزار انسیس CFX انجام شده است. جهت شبیه سازی توربوماشین ها مراحل مشخص فرآیند شبیه سازی باید طی شوند و این مراحل مستقل از نوع و هندسه شبیه سازی می باشند.

شکل روند کلی فرآیند شبیه سازی

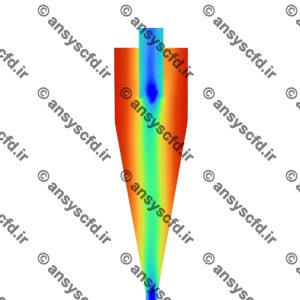

به منظور شبیه سازی سه بعدی یک توربوماشین، باید معادلات ناویر استوکس حاکم بر جریان در آن حل شوند. در روش های تحلیل سه بعدی که از روش های CFD استفاده می کنند عموماً هیچ نوع ساده سازی در معادلات صورت نمی گیرد و معادلات به طور کامل گسسته سازی و حل می شوند. جهت انجام این نوع تحلیل از ابزار تحلیل سه بعدی انسیس ANSYS CFX استفاده شده است. این ابزار قابلیت حل جریان تراکم پذیر سه بعدی با در نظر گرفتن همه ملاحظات مانند مدل های مختلف توربولانس و اعمال شرایط مرزی دلخواه و … را دارا می باشد. فرایند حل سه بعدی دارای سه مرحله اساسی تولید هندسه، تولید مش یا شبکه بندی و آنالیز سیالاتی می باشد.

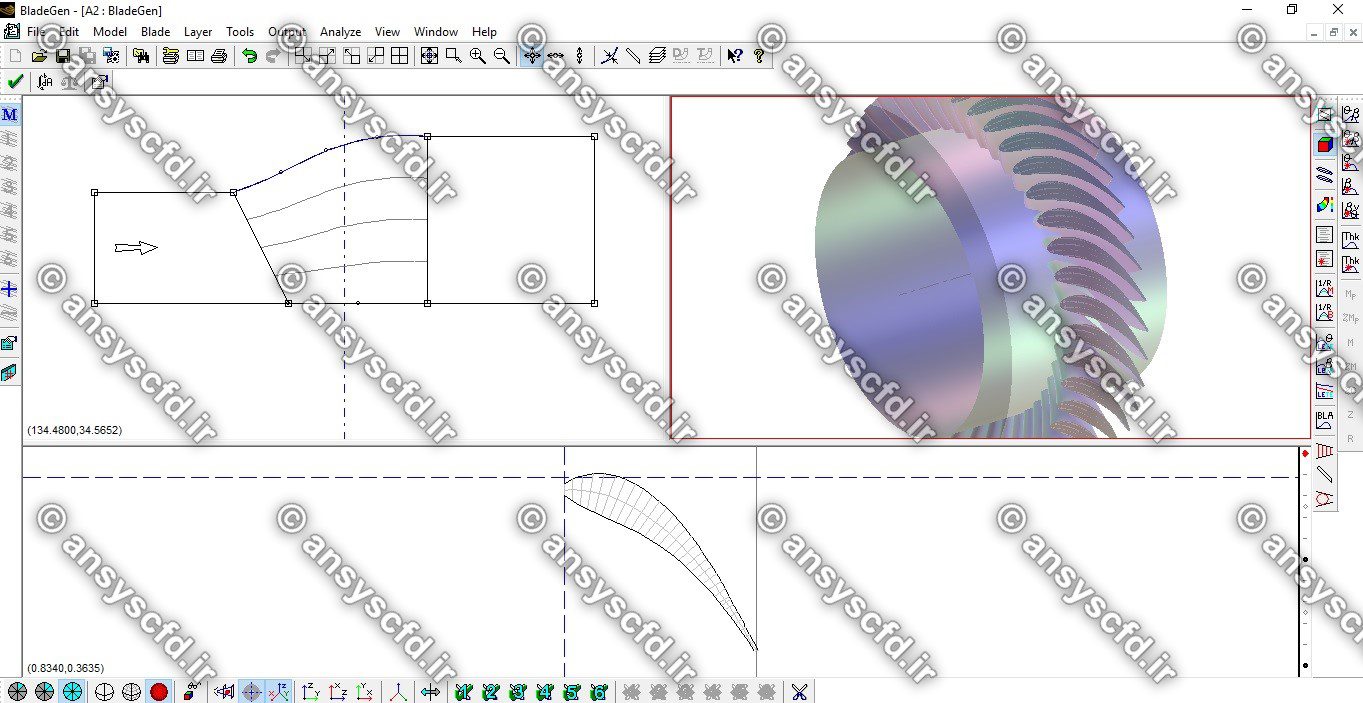

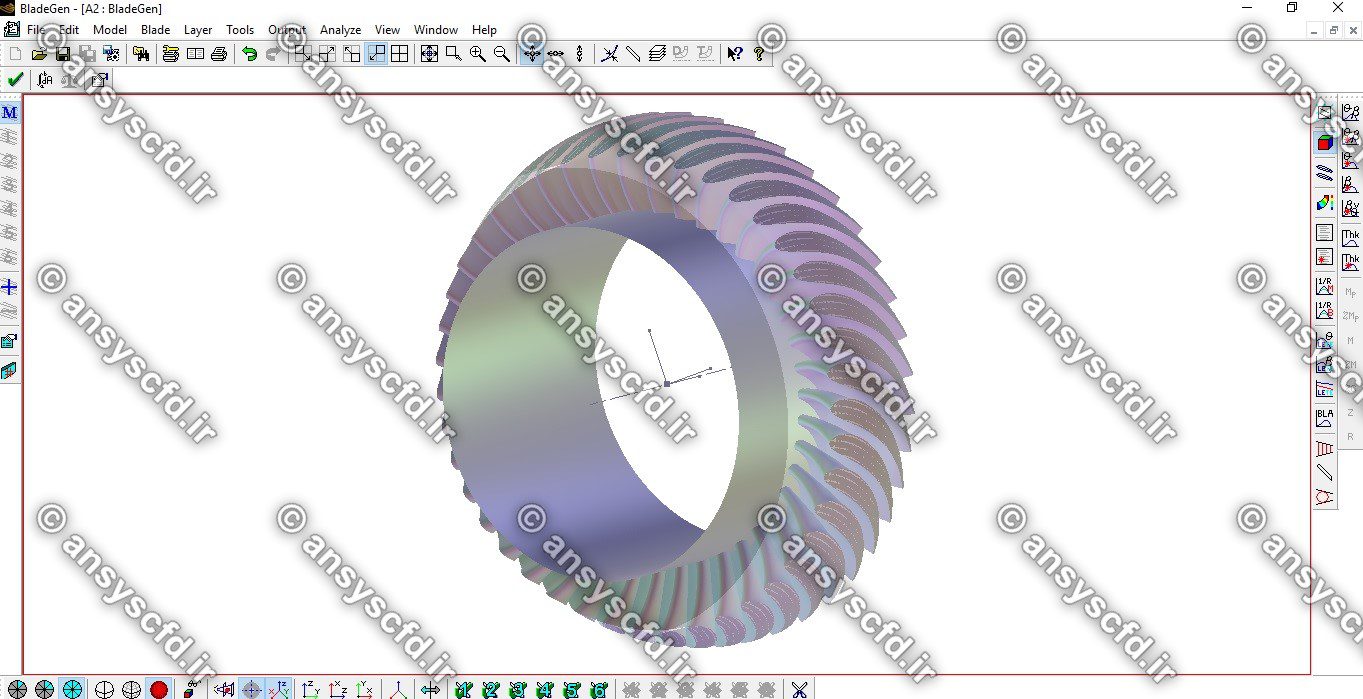

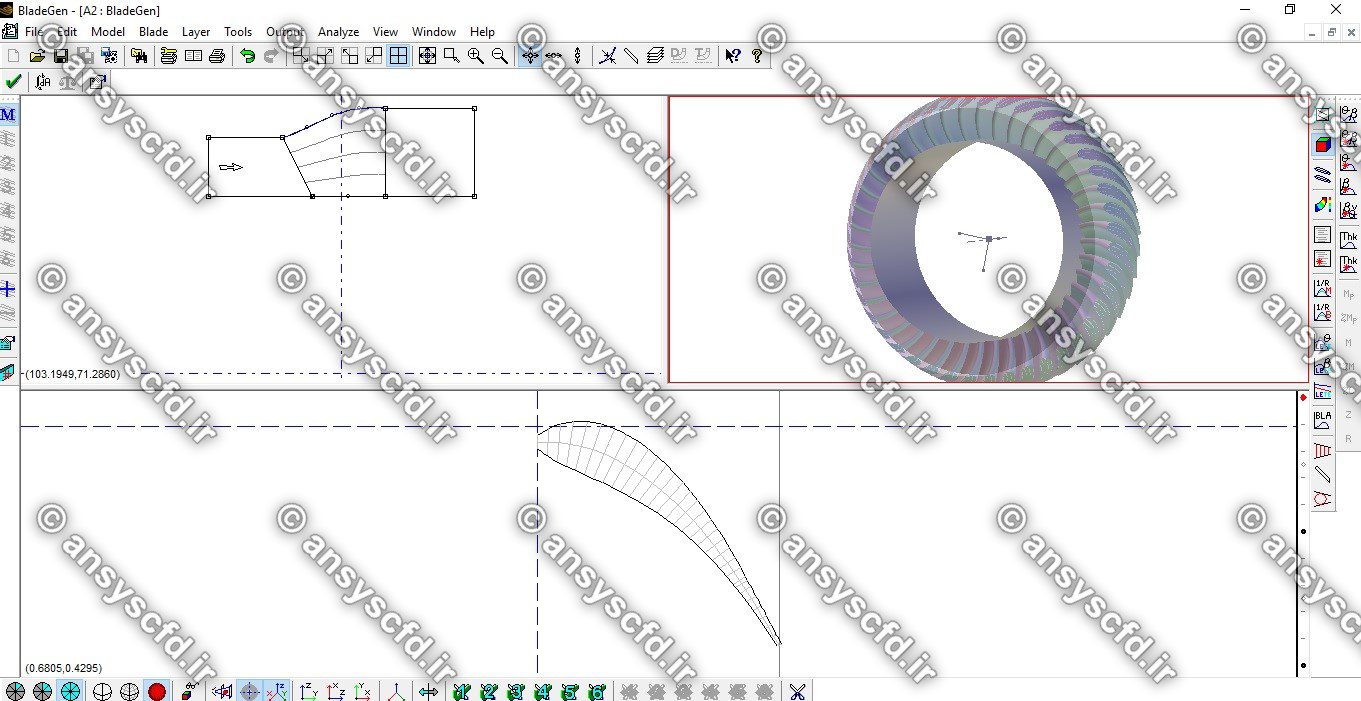

هندسه مسئله:

جهت تولید هندسه از نرم افزار ANSYS BladeGen استفاده شده است.

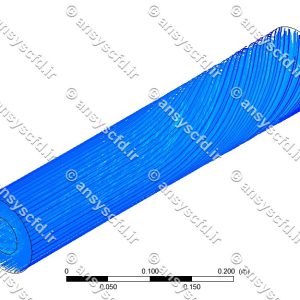

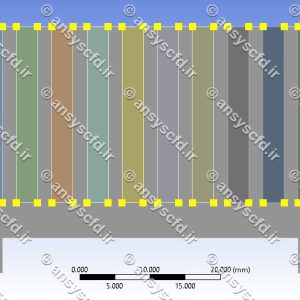

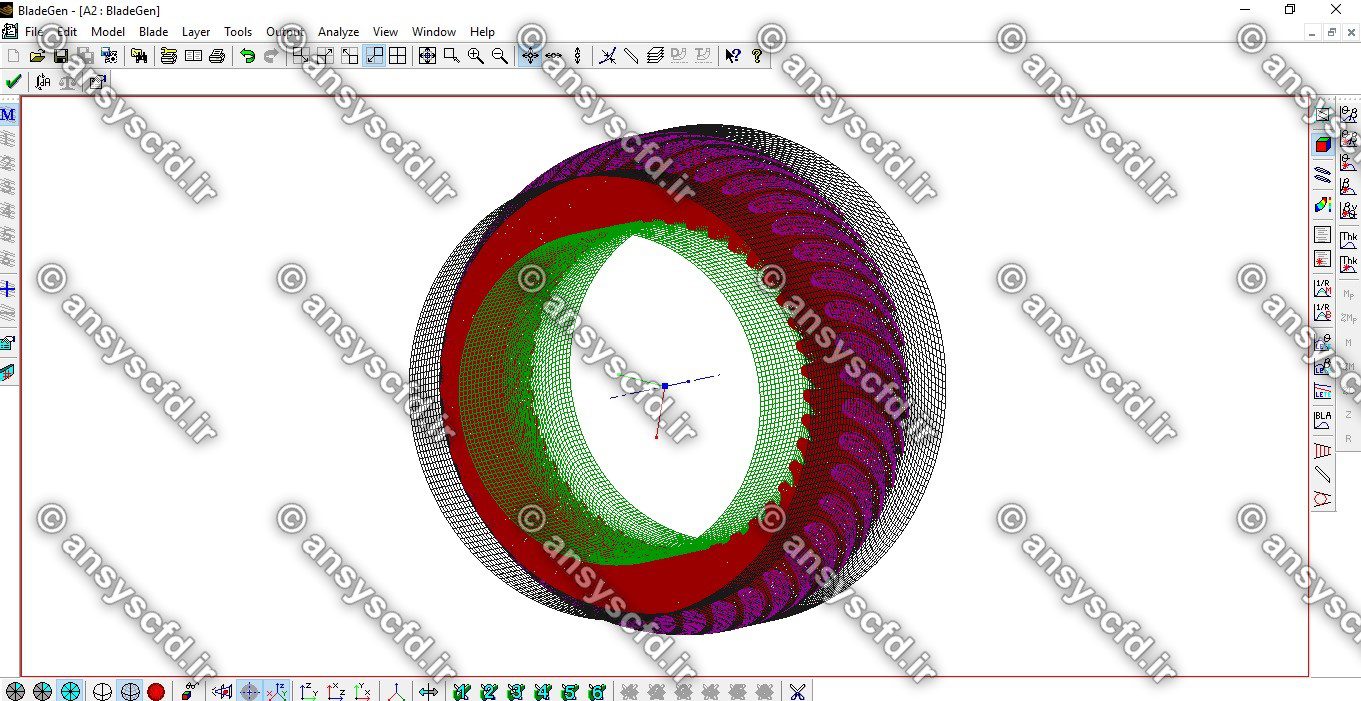

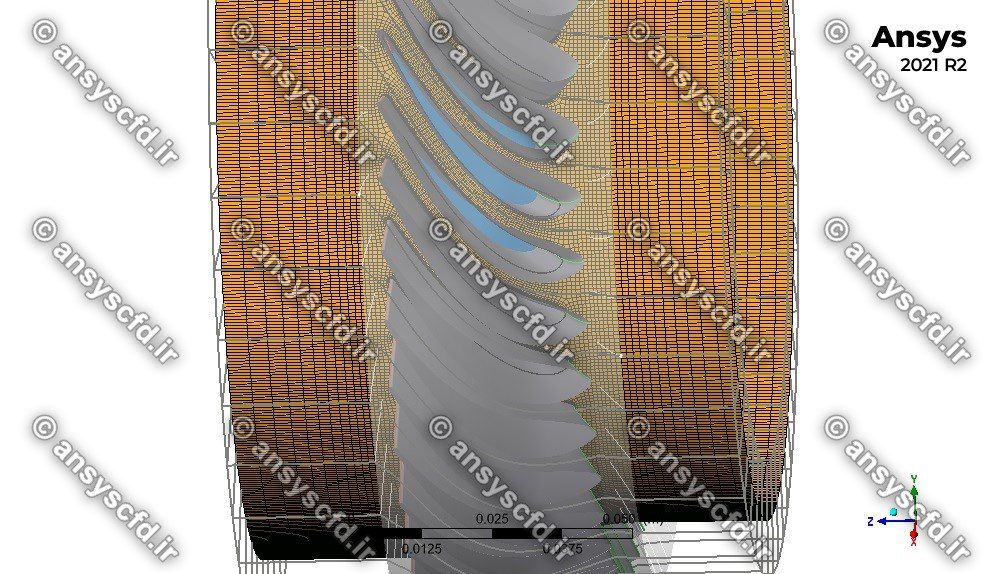

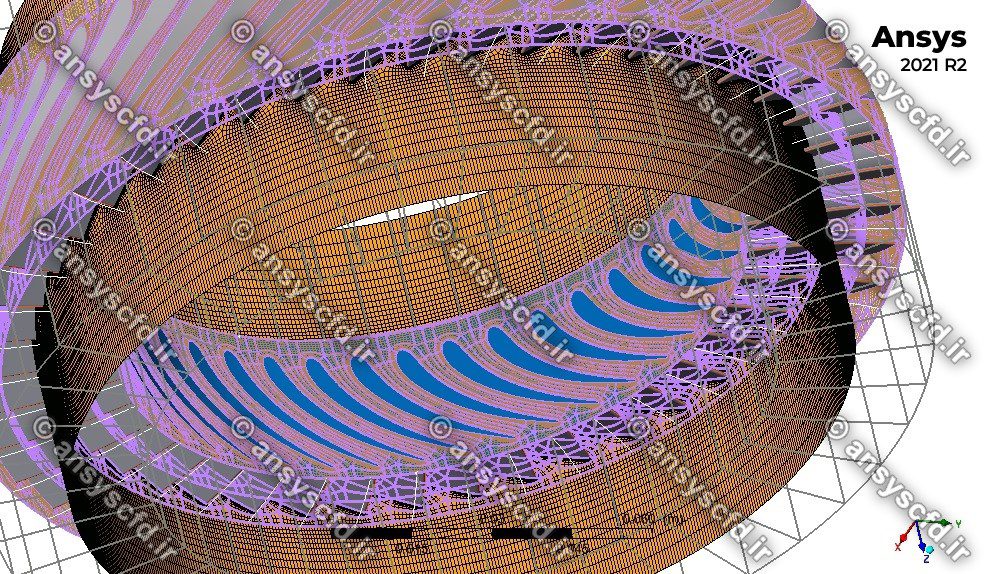

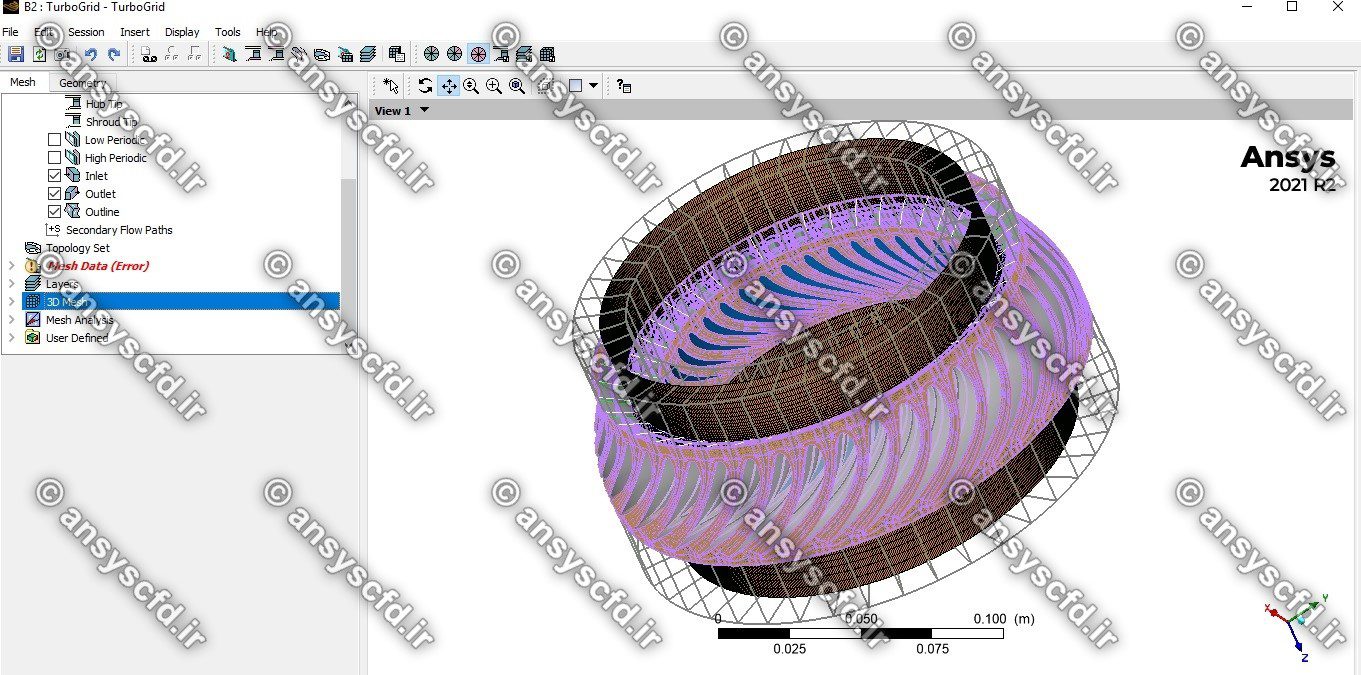

مش بندی:

دومین گام برای تحلیل توربوماشین به وسیله روش سه بعدی CFD، تولید یک شبکه مناسب است که از طرفی باید آنقدر ریز باشد که قابلیت اطمینان به نتایج وجود داشته باشد و از طرفی باید تعداد المان های شبکه به گونه ای انتخاب شود که زمان محاسباتی منطقی باشد. به طور خلاصه باید در هر تحلیل، کمترین تعداد المان شبکه به گونه ای انتخاب شود که دقت کافی در تحلیل را داشته باشد

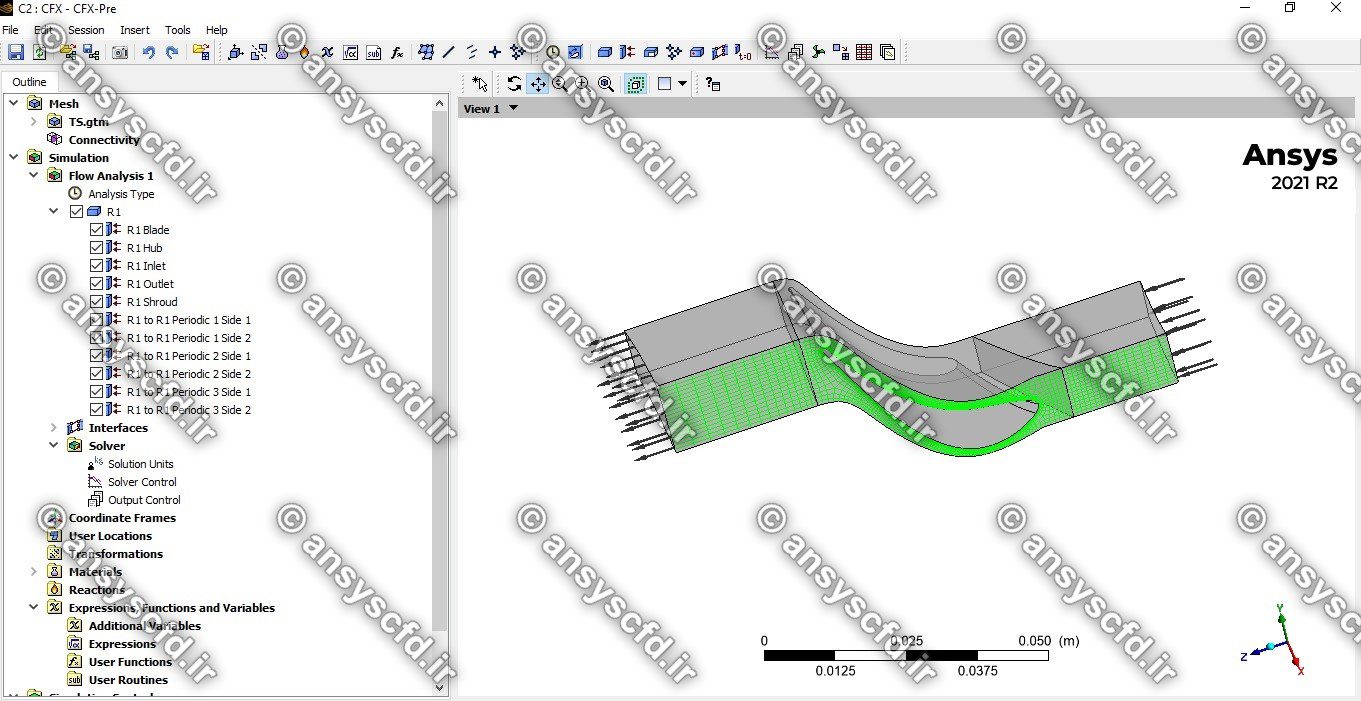

بعد از تولید هندسه توسط BladeGen ANSYS مرحله بعدی واردکردن هندسه به محيط انسیس ANSYS TurboGrid است. مش بندی و شبکه بندی توسط نرم افزار انسیس توربو گرید ANSYS Turbo Grid صورت گرفته است. شبکه بندی توسط این نرم افزار کاملاً به صورت سازمان یافته می باشد. حسن شبکه سازمان یافته سرعت بالای همگرایی و دقت بالا در جواب ها است. این نرم افزار قابلیت ریزترین کردن شبکه را در نواحی که گرادیان های شدید وجود دارد، دارا می باشد.در نواحی اطراف پره، لقي شعاعی نوک پره روتور و در نزدیکی دیواره ها گرادیان های شدیدی وجود دارد و به همین دلیل شبکه باید در این نواحی ریزتر از سایر نقاط باشد. با ریز شدن از سویی خطای روش عددی کاهش و از سوی دیگر زمان محاسبات به شدت افزایش می یابد. به همین دلیل شبکه بندی با مهارت و دقت خاصی انجام شود یعنی ریز شدن شبکه فقط در نواحی صورت گیرد که در آن بخش تغییرات شدیدی وجود دارد. تولید شبکه در کل، روند سعی و خطا دارد و بیشترین زمان تحلیل سه بعدی را به خود اختصاص می دهد، چرا که کیفیت شبکه بندی، روند همگرایی را به شدت تحت تأثیر قرار می دهد.

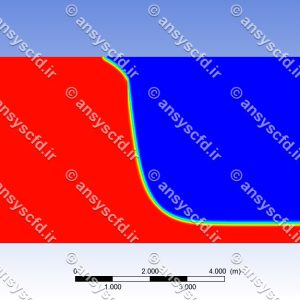

شبیه سازی و حل:

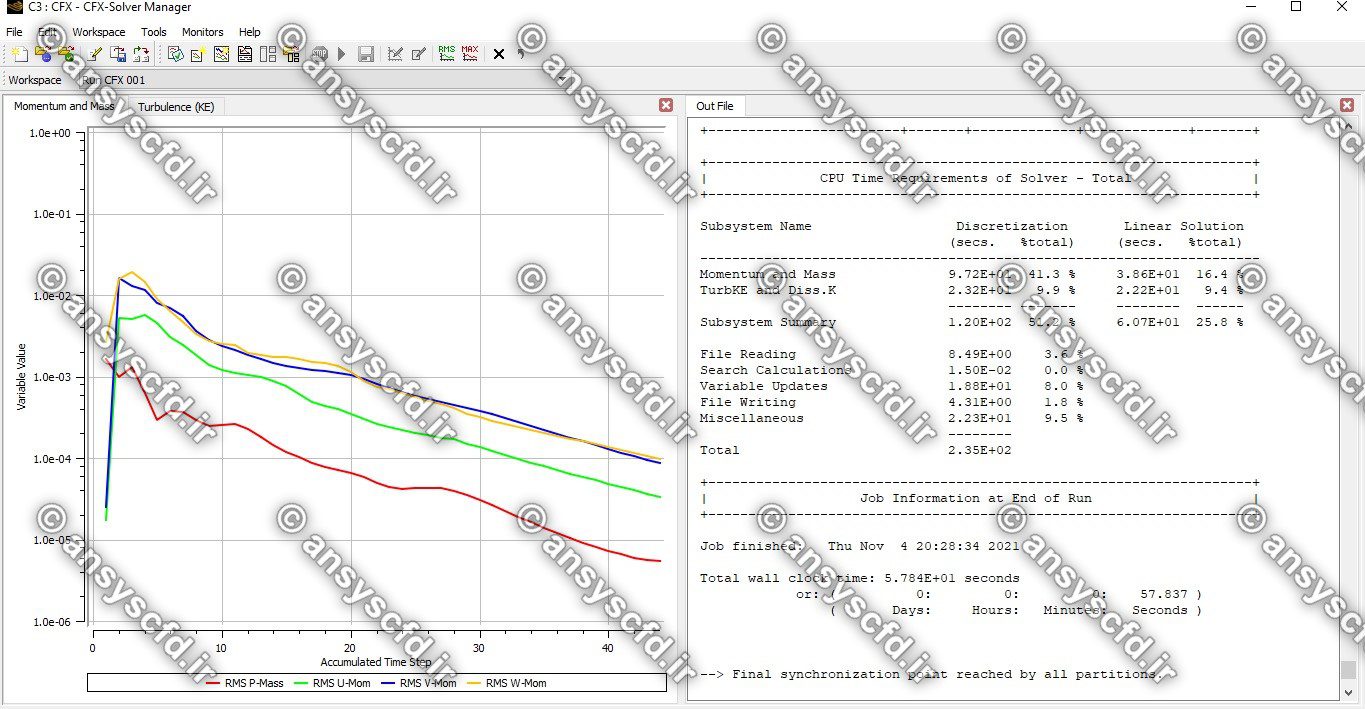

به منظور شبیه سازی از نرم افزار ANSYS CFX استفاده شده است. نرم افزار انسیس CFX برای حل عددی معادلات حاکم از روش حجم کنترل استفاده می کند. یعنی ابتدا حوزه حل به حجم های کنترل مجزا با استفاده از شبکه ی محاسباتی تقسیم می شود. سپس از معادلات حاکم بر روی حجم های کنترل برای ساخت معادلات جبری برای متغیرهای مجهول به صورت مجزا انتگرال گیری می کند. پس از آن، معادلات مجزا را خطی ساخته و آنها را تا رسیدن به مقادیر جدید متغیرها حل می کند. در صورتی که باقیمانده معادلات در پایان هر تکرار از حل، معیار همگرایی را برآورده کند، حل متوقف می شود. در غیر این صورت از مقادیر به دست آمده برای مرحله ی بعد استفاده می شود. پس از شبکه بندی، می بایست مدل شبکه بندی شده را وارد محیط نرم افزار ANSYS-CFX نمود و اطلاعات مربوط به پره ها، نوع سیال مورد استفاده و در نهایت شرایط مرزی و مدل توربولانسی را تنظیم نمود.