توضیحات

پروژه شبیه سازی فرآیند خمکاری V شکل ورق آلومینیومی در نرم افزار انسیس

Simulation of V bending of Aluminium Sheet in ANSYS

توانایی تغییر شکل دائمی فلزات یکی از ارزشمندترین خصوصیات آنها به شمار می رود. بی شک تولید ورق، تسمه، میل گرد، لوله و مقاطع ساختمانی و به طور کلی شکل دهی فلزات مدیون این قابلیت است. با توجه به این که شکل دهی فلزات یکی از روش های مهم ساخت و تولید قطعات است، شناخت هرچه دقیق تر این صنعت ضروری می باشد. امروزه شکل دهی فلزات یکی از مهم ترین راه های ساخت و تولید قطعات صنعتی می باشد لذا شناخت دقیق این شاخه از صنعت بسیار مهم و ضروری می باشد که باعث تولید قطعات با کیفیت برتر خواهد شد. در حقیقت، شکل دادن ورق روشی برای تبدیل ورق های تخت فلزی به شکل مورد نظر بدون شکست و یا نازک شدن موضعی شدید ورق است. از جمله فرایندهای شکل دهی ورق می توان به خمکاری اشاره کرد. خمکاری فرایندی است که در اغلب روش های شکل دادن وجود دارد. از جمله کاربردهای این فرایند، ایجاد انحنا در یک ورق و یا تبدیل آن به ناودانی های با مقطع U یا V و در مواردی شکل های حلقوی می باشد.

شکل دهی فلزات:

شکل دهی فلزات شامل فرآیندهایی است که در آنها یک شمشال(billet) یا پولک(blank) فلزی بوسیلة چند ابزار یا قالب شکل داده میشوند. این فرایندها عموما با افزایش خواص مکانیکی در قطعات همراه می باشند به گونه ای که می توان گفت شکل دهی فلزی عملیاتی است که در نتیجه آن شکل و خواص قطعات از طريق تغييرشکل مومسان و بدون هر گونه عملیات براده برداری تغییر می یابد. از مشخصه های این مجموعه فرآیندها یکی تغییر در کیفیت سطوح و دیگری دگرگونی ریزساختار است که به بهبود خواص مکانیکی می انجامد. اگر چه نیرو با انرژی مورد نیاز شکل دهی در حالت گرم کمتر است، عموما ایجاد تغییر شکل ماندگار در فلزات نیروی زیادی را به کار می گیرد. بدین سان میتوان گفت ایجاد تغییر شکل مومسان در نتیجه اعمال انرژی زیاد از اختصاصات این فرآیند ها بوده که در سایر روش های شکل دهی نظير ريخته گری وجود ندارد. شکل دهی فلزات فرآیندی کاملا دینامیک است به گونه ای که معمولاً از آن به عملیاتی سریع و غیر ارام تعبیر می گردد. طراحی و کنترل چنین فرآیندهایی به ویژگی های جنس ماده شرایط در فصل مشترک ابزار و قطعه کار، مکانیک تغییر شکل پلاستیک (سيلان فلز)، تجهیزاتی که مورد استفاده قرار می گیرند و ملاحظات کیفیت نهایی سطح محصول بستگی دارد. این عوامل انتخاب هندسه ابزار، ماده اولیه و شرایط شکل دهی نظیر درجه حرارت ابزار و قطعه کار و روانکاری را تحت تأثیر قرار می دهند. به دلیل پیچیدگی های حاکم بر بسیاری از فرآیندهای شکل دهی فلزی، انواع روش های شبیه سازی و مدل ازی مثل شیوه های تحلیلی، محاسباتی و فیزیکی به منظور طراحی بهینه فرایند مورد استفاده قرار می گیرند. سه تعریف اساسی در شناخت مکانیزم حاکم بر فرایندهای شکل دهی فلزی وجود دارد.

نخست شمشال، تختال(slab) و پولک می باشد که اگرچه هریک تعاریف خاص خود را دارند، اما در حالت کلی به معنای قطعه ای هستند که شکل داده خواهد شد. دومین تعریف مربوط به عامل اعمال انرژی یا ضربه می باشد که آن را رم یا کوبه گویند. سومین تعریف به قالب باز می گردد و آن ابزاری است شامل یک یا چند حفره که قطعه به کمک آن شکل دهی می شود.

تاریخچه:

شکل دهی در کنار ریخته گری و متالورژی پودر سه روش عمده در ساخت و تولید محصولات فلزی میباشند. البته شکل دهی نسبت به دو روش دیگر قدیمی تر و توسعه یافته تر است. جدیدترین اکتشافات در تاریخچه شکل دهی فلزی از نوعی چکش کاری مس و طلا مطابق با شکل زیر در نواحی مختلف خاورمیانه و مشخصا در قلمرو ایران باستان در ۸۰۰۰ سال قبل از میلاد مسیح حکایت دارند.

شکل نمونه فلزکاری در دوران باستان.

شکل دهی فلزات در آن زمان، عملیاتی دور از تصور نمی باشد، زیرا فرایند تصفیه با کمک ذوب و تفکیک شیمیایی تا آن مقطع از تاریخ تحول بشر ناشناخته و بدین سان دشواری جداسازی ناخالصی ها از معدن و مشکلات آن اساسا منتفی بوده است. بدیهی است این نقیصه قابلیت کار نخستین محصولات تاریخ شکلدهی فلزی را محدود می نموده است. با ظهور فرایند تصفیه مس در ۴۰۰۰ سال قبل از میلاد روش مفیدی به منظور خالص سازی فلزات از طریق واکنش های شیمیایی در فاز مایع به دست آمد. بعدها و در عصر مس بشر دریافت چکش کاری فلزات به طور مطلوبی استحکام آنها را افزایش می دهد( پدیده ای که امروزه به عنوان کرنش سختی شناخته شده است).

احساس نیاز به استحکام های بالا انگیزه جستجوی آلیاژهایی شد که به طور ذاتی مستحکم باشند، جستجویی که ابتدا به پیدایش برنز ( آلیاژ مس و قلع) و پس از آن آهن (آلیاژهای آهن و کربن) منجر شد. عصر آهن که تاریخچه آغاز آن به ۱۲۰۰ سال قبل از میلاد باز می گردد ۱۳۰۰ سال پس از عصر برنز آغاز شد. علت اساسی این تاخیر نبود فلزاتی بود که بتوانند درجه حرارت مورد نیاز برای ذوب و تصفیه سنگ آهن را تحمل نمایند.

شکل شکل دهی فلزات از دوران باستان تا کنون ادامه دارد.

تا قرن ۱۳ میلادی بسیاری از فرایندهای شکل دهی فلزی به صورت دستی انجام می شدند. در این زمان چکش هایی با سرعت زیاد ساخته و برای نخستین بار در آهنگری لوله ها و میله ها به کار گرفته شدند. این ماشین از قدرت آب به منظور بالا بردن بازویی اهرمی شکل که ابزار چکش کاری در یک انتهای آن قرار داشت، بهره می گرفت. پس از بالا رفتن چکش، آهنگر آن را آزاد مینمود تا در اثر نیروی وزن خود سقوط کرده و نیروی آهنگری را تامین کند. این وسیله ساده برای قرنها مورد استفاده قرار گرفت. پس از تجهیزات آهنگری، غلطک های نورد رشد و تکامل تدریجی یافتند. در دفترچه یادداشت لئوناردو داوینچی طرحی مشتمل بر نقشه یک ماشین نورد سرد برای قاب پنجره های رنگی در سال ۱۴۸۰ میلادی وجود دارد. در ۱۴۹۵ میلادی داوینچی در جریان تولید ورق های تحت نورد شده از جنس فلزهای قیمتی روی دستگاه نورد دستی و به منظور سکه زنی قرار گرفت.

در سال های بعد چندین دستگاه نورد در آلمان، انگلستان، ایتالیا و فرانسه طراحی شد. لازم به ذکر است طراحی دستگاه های نورد گرم که قادر به نورد کاری فلزات آهنی داغ باشند ۲۰۰ سال به طول انجامید. این پیشرفت آهسته بیش از هر چیز با تهیه محدود آهن مرتبط میشد. تا میانه قرن ۱۸ میلادی نیروی محرکه غلطکهای اولیه نورد که ورق و صفحات تخت تولید می نمودند انرژی هیدرولیکی آب بود. در طول انقلاب صنعتی در انتهای قرن ۱۸ میلادی، فرایندهایی به منظور تولید آهن و فولاد در مقیاس وسیع و به گونه ای که بتوانند تقاضای محصولات فولادی را ارضا نمایند، طراحی شدند. از جمله این ابتکارات می توان به اختراع چکش های بخار سرعت بالا که در آنها چکش با نیروی بخار بالا می رفت.

در نتیجه توسعه این تجهیزات، قطعات متنوعی نظیر اجزا لوکوموتیو ساخته و روانه بازار شدند. به طور مشابه اختراع موتور بخار به توسعه فرایند نورد منجر شد و به دنبال آن در قرن نوزدهم میلادی محصولات مختلف فولادی به صورت انبوه نورد شدند. در صد سال گذشته پیشرفت های زیادی در زمینه های نوین شکل دهی فلزات از نظر تجهیزات، مواد جدید، خواص ویژه و کاربرد حاصل شده است. از نمونه های جدید تجهیزات و ادوات می توان به پرسهای پیچی و مکانیکی اشاره نمود. همگام با پیشرفت های تدریجی در زمینه ماشین آلات شکل دهی، مواد اولیه نیز بهبود کیفی یافته و گستره وسیع تری را شامل شدند. امروزه دامنه وسیعی از فولادهای کم کربن و فولادهای پیشرفته استحکام بالا در صنایع خودروسازی به کار گرفته می شوند. فلزاتی نظیر آلومینیوم، تیتانیوم و آلیاژهای پایه نیکل به صورت روزافزون در صنایع هوافضا و دیگر شاخه های مهندسی مورد استفاده قرار می گیرند. در سالهای اخیر روش های پیشرفته شکل دهی کامپوزیت ها و مواد استراتژیک گسترش یافته است. به علاوه ظهور کدهای کامپیوتری در تقابل با کاربر و کامپیوترهای ارزان به کیفیت بهتر محصولات و راندمان بالاتر فرایندهای شکل دهی فلزی منجر شده است.

فرآیندهای شکل دهی فلزات:

فرآیندهای تغییر شکل دهنده در ساخت به عملیاتی گفته می شود که با به کار بردن نیروها، توسط ابزارها و قالب های مختلف، تغییر شکل پلاستیک در اجسام ایجاد می کنند. فرایندهای تغییر شکل دهنده فلزات را می توان بر اساس دما، اندازه و شکل قطعه کار، نوع نیروهای به کار رفته ونوع فرایند طبقه بندی نمود.

طبقه بندی بر اساس دما:

در این روش فرآیندهای تغییر شکل دهنده به سه دسته سرد، گرم و داغ تقسیم می شوند.

سردکاری(cold working):

وقتی تغییر شکل پلاستیک در دمای اتاق انجام می شود، به آن سرد کاری گویند. سردکاری در فلزات، عامل افزایش استحکام یا سختی و کاهش در شکل پذیری می شود. چون کرنش -سختی در سرد کاری از بین نمی رود بنابراین تغيير شكل حاصل در سردکاری بدون شکستن فلز، کمتر از داغ کاری می باشد، مگر اینکه در حین عملیات از فرایند باز پخت استفاده شود اگر سرد کاری بدون بازپخت انجام شود قبل از رسیدن به مرحله نهایی فلز می شکنند.

برای جلوگیری از شکستن فلز، عملیات سردکاری در چند مرحله صورت می گیرد و در بین مراحل کار، هر موقع که نیاز باشد، عمل باز پخت انجام می شود تا اینکه قابلیت شکل پذیری فلز بالا رود. ترتیب تکرار عملیات سرد کاری و باز پخت را سیکل سرد کاری باز پخت گویند. نیاز به باز پخت عامل افزایش هزینه در فرایند سرد کاری می شود مخصوصا برای فلزاتی که تمایل به ترکیب شیمیایی دارند و باید در محیط خلا یا محیط گاز خنثی باز پخت شوند. در این فرایند تنوع در محصول می تواند بیشتر از داغ کاری باشد. با تنظیم سیکل سردکاری باز پخت، می توان محصول را با هر درجه کرنش سختی تولید کرد. با کنترل دقیق می توان محصولاتی تولید کرد که در آنها ترکیبی از استقامت و شکل پذیری وجود داشته باشد.

داغ کاری(hot working):

وقتی تغییر شکل پلاستیک در دمای بالای تبلور مجدد صورت گیرد به آن داغ کاری گویند. داغ کاری عبارتست از، تغيير شكل فلز تحت شرایط دما و نرخ کرنشی که فرایندهای بازیابی همزمان با تغییر شکل ماده انجام می گیرد. در داغ کاری کرنش سختی و ساختار دانه های به هم ریخته که توسط تغیر شکل حاصل شده اند، به طور سریع با شکل گرفتن دانه ها بدون کرنش که نتیجه تبلور مجدد می باشد، از بین می روند. بنابر این در داغ کاری تغییر شکل بزرگ امکان دارد (کرنش برابر با ۲ تا ۴ است) زیرا در فرایندهای بازیابی همزمان با تغيير شكل انجام می شوند. در این فرایند با افزایش دما، تنش جریان کاهش می یابد، و در حین داغ کاری ثابت باقی می ماند. در نتیجه انرژی لازم برای تغییر شکل، به مراتب کمتر از سرد کاری است. سردکاری یا داغ کاری برای تغییر شکل یک قطعه، به یک دمای دلخواه بستگی ندارد. برای بسیاری از آلیاژهای تجاری داغ کاری در دمای بسیار بالا انجام می شود. دمای تبلور مجدد برای بعضی از مواد مثل سرب و قلع مساوی دمای اتاق می باشد و کار کردن با این فلزات در این دما داغ کاری محسوب می شود. کار کردن با فلزاتی مانند تنگستن در دمای ۲۰۰۰ درجه فارنهایت گرم کاری می باشد در حالی که کار کردن با فولاد در این دما داغ کاری به حساب می آید.

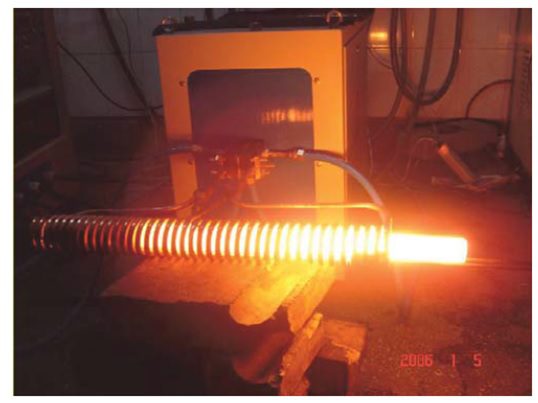

شکل نمونه فرآیند داغ کاری.

امتیازات داغ کاری در این است که نه تنها انرژی لازم برای تغییر شکل فلز را کاهش می دهد، بلکه قابلیت جریان فلز را بدون ترک خوردن زیاد می کند و ساختار دانه ای یکنواخت به فلز می دهد. اضافه بر آن تخلخل در محصول را کاهش می دهد و با تبدیل دانه های درشت به دانه های ریز قابلیت شکل پذیری و چقرمگی ماده را بالا می برد. در مقابل این روش داری معایبی نیز می باشد، از جمله این که فعل و انفعالات بین فلز و محیط کوره که نتیجه آن اکسید شدن و از دست دادن مقداری از فلز می باشد. کم است. اضافه شدن کربن از سطح فولاد داغ کاری شده یک مسئله دیگر در فرایند داغ کاری است. اضافه بر آن قطعات تولید شده با نورد داغ که دارای سطح اکسید شده هستند به سادگی نمی توان عمل پرداخت نهایی روی آنها انجام داد. تلرانس ابعادی در قطعات تولید شده با داغ کاری بزرگتر از قطعات تولید شده با سردکاری در نظر گرفته می شود و این به خاطر انبساط یا انقباضی می باشد که در قطعات وجود دارد.

گرم کاری(warm working):

اگر تغییر شکل پلاستیک بین دو دمای بالا، یعنی سرد و داغ صورت گیرد به آن گرم کاری گویند. گرم کاری یک فرایند شکل دهی پلاستیک است که تغییرشکل فلزات در دمای پایین تر از دمای تبلور مجدد و بالاتر از دمای اتاق صورت می گیرد. در این روش سعی می شود از امتیازات دو فرایند سرد کاری و داغ کاری استفاده شود. اغلب از گرم کاری در فورجینگ فولاد استفاده می شود. گرم کاری تعداد مراحل تغيير شكل و نیروی لازم برای تغییر شکل در مقایسه با سردکاری را کاهش می دهد.

این فرایند وقتی با داغ کاری مقایسه می شود، امتیاز بالا بردن دقت ابعادی و کیفیت سطح در قطعات و پایین آوردن هزینه انرژی را دارا می باشد. موفقیت در کاربرد این روش بستگی دارد به استفاده از یک روانساز خوب و انتخاب فلز مناسب و طراحی قالب که باید برای گرم کاری بهینه شود.

طبقه بندی بر اساس اندازه و شکل قطعه:

اخیراً فرایندهای تغییر شکل دهنده را بر اساس اندازه و شکل قطعه طبقه بندی می کنند. این فرایندها به

دو دسته فرایندهای تغییر شکل حجمی و فرایندهای تغییر شکل ورق فلزی (پرس کاری) تقسیم شده اند.

فرایندهای تغییر شکل حجمی:

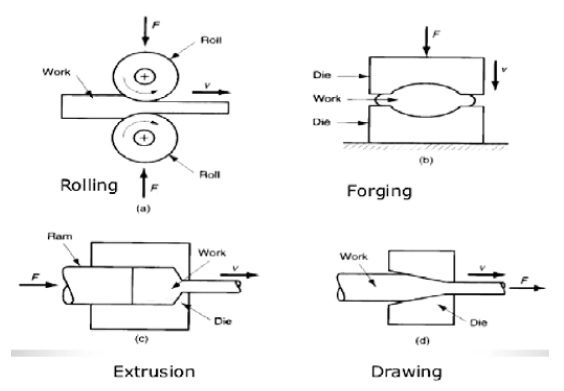

در این روش، تغییر شکل روی قطعاتی انجام می شود که نسبت مساحت سطح به ضخامت قطعه کوچک باشد یا نسبت مساحت سطح قطعه به حجم آن کوچک باشد. در تمام این فرایندها، ضخامت یا سطح مقطع جسم تغییر می کند. نمونه ای از فرایندهای متعلق به این گروه عبارتند از فورجینگ، نورد، اکستروژن و کشش سیم. چند نمونه از فرایندهای تغییر شکل حجمی در شکل زیر نشان داده شده است. این فرایندها می تواند به صورت گرم یا سرد انجام شوند.

شکل فرایندهای فلز کاری تغییر شکل حجمی.

فورجینگ:

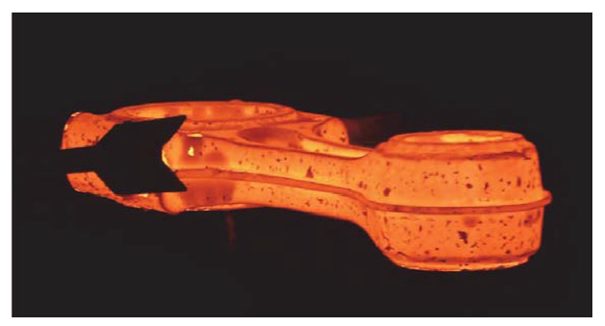

شکل دهی فلزات تحت فشار و یا در حالت گداخته توسط قالب و به کمک پرس های هیدرولیک، پنوماتیک و یا پتک های ضربه ای را فورج می نامند. بسیاری از قطعات مهم در صنایع ماشین سازی، خودروسازی و صنایع نظامی با روش فورج ساخته می شوند. عملیات فورج منقطع بوده و به خاطر امکان کنترل جریان مواد و دانه بندی ساختار و همچنین فشرده کردن ماده اولیه، قطعات فورج شده استحکام و سختی بالایی دارند. اکثر فلزات چکش خوار مانند فولادها و آلیاژهای مس و آلومینیوم قابلیت عملیات فورج را دارند. عملیات فورج به دو دسته کلی فورج سرد و فورج گرم تقسیم میشود. فورج سرد در دمای محیط و با نیروی زیاد روی قطعات با چکش خواری بالا انجام می شود. فورج گرم در درجه حرارت بالا (بالاتر از دمای تبلور مجدد ماده) و با نیروی فشار کمتر اجرا می گردد. شکل پذیری و یکنواختی قطعه در این شیوه بیشتر است. عمليات فورج با توجه به اینکه فلز در ضمن تغيير شكل از قسمتی و یا تمام جهات توسط قالب محبوس شده باشد، به صورت زیر دسته بندی می شود: فورجینگ با قالب باز و فورجینگ با قالب بسته، در مواردی که تغییر فرم ماده اولیه نسبت به قطعه نهایی زیاد است، فورج در مراحل متعدد انجام می شود.

شكل تولید قطعه شاتون خودرو توسط فرایند فورجینگ.

اکستروژن سرد انواع فلزات(cold extrusion):

در اکستروژن سرد نیاز به گرم کردن مواد اولیه قبل از شروع کار وجود ندارد و این عمل در دمای اتاق یا نزدیک به آن صورت می پذیرد. از جمله مزایای اکستروژن سرد نسبت به اکستروژن گرم، کاهش اکسیداسیون سطح، حصول استحکام بالا به واسطه انجام کار سرد، سطح تمام شده با کیفیت و غیره می باشد.

روانکاری در اکستروژن و آهنگری سرد شبیه روانکاری در هنگام کشش سرد لوله است، ولی به علت افزایش سطح زیاد در خلال عمل اکستروژن، در این حالت روانکاری باید خیلی شدیدتر باشد. برای این عملیات پوشش های تبدیلی لازم است، مگر آن که از روانکاری هیدروستاتیکی کمک گرفته شود. تنها راه دیگر پوشش دادن قلع یا نقره بر روی سطح فلز است. چسبیدن و پوسته شدن، بزرگ ترین محدودیت اکستروژن سرد محسوب می شود، اما مسئله مهم کاهش دادن نیروها تا حد ممکن است، زیرا در اکستروژن سرد تنشهای بسیار بالایی پدید می آیند. اما در این مورد نیز همانند عمیق کشی، سیلان و گسیختگی را میتوان از طریق روانکاری در سطوح معين کنترل کرد. این مطلب به ویژه برای پر کردن صحیح قالب اهمیت دارد.

نورد:

فرایند اصلی نورد به دو دسته تقسیم می شود: کار گرم یا نورد گرم و کار سرد یا نورد سرد.

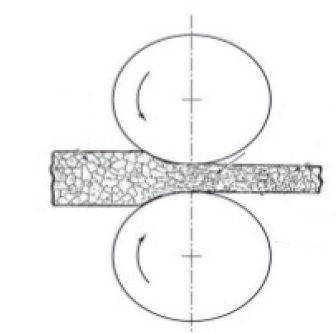

فرایند نورد گرم: همان گونه که در شکل زیر مشاهده می شود، نورد گرم گذارندن فلز داغ بین دو غلتک است که در خلاف جهت یکدیگر می گردند و فاصله بین آنها از ضخامت فلز ورودی قدری کم تر است.

شکل فرایند نورد.

به علت این که سرعت غلتک ها از سرعت فلز ورودی بیشتر است، اصطکاک موجود در سطح تماس فلز با غلتک، فلز را به سمت جلو می راند. در اثر فشرده شدن فلز، طول آن افزایش می یابد و از ضخامت آن کاسته می شود. میزان تغيير ضخامتی که می توان در طی یک مرحله عبور از نورد به دست آورد به شرایط اصطکاک موجود در سطح مشترک فلز و غلتک بستگی دارد.

در صورتی که تغيير شكل زیادی مورد نظر باشد، غلتکها موجب حرکت ماده نمی شوند بلکه روی سطح آن می لغزند. از سوی دیگر، تغيير ضخامت خیلی کم نیز موجب بالا رفتن هزینه های تولیدی می شود.

فرآیند نورد سرد: بیشترین حجم فراورده های کار سرد به روش نورد سرد تهیه می شود. برای تهیه محصولاتی با پرداخت سطح خوب و ابعاد دقیق مانند ورق، تسمه، میله و لوله فلزی، آنها را در حالت سرد نورد می کنند. به علت اندازه کوچک تر و استحکام بیشتر ماده (در مقایسه با نورد گرم) قسمت عمده نورد سرد با غلتک های چهار طبقه و خوشه ای یا اقماری تهیه می شود.

فرآیندهای تغییر شکل ورق فلزی(Sheet metal forming)

یک مشخصه این طبقه این است که نسبت مساحت سطح قطعه به ضخامت آن بزرگ است یا نسبت مساحت سطح قطعه به حجم آن بزرگ است. نمونه ای از عملیاتی که متعلق به این طبقه هستند عبارتنداز: برشکاری، خمکاری، شکل دهی کششی و شکل دهی عمیق.

طبقه بندی بر اساس نوع نیروهای به کار رفته:

در کاربردهای فلزکاری، تاکنون صدها فرایند ایجاد شده است. این روش ها بر اساس نوع نیروهای به کار رفته در قطعه برای تغییر شکل آن، به چند دسته به صورت زیر طبقه بندی می شوند.

فرآیندهای فشاری مستقیم:

در فرایندهای فشاری مستقیم، نیرو روی سطح قطعه عمل می کند و فلز در مسیر عمود بر جهت فشار

اعمال شده جریان می یابد. برای مثال فرایندهای نورد و آهنگری (فورجینگ) را می توان نام برد.

فرآیندهای فشاری غیر مستقیم:

در این فرایندها نیروهای اولیه ای که به کار می روند، اغلب از نوع نیروهای کششی هستند اما با عکس العمل قطعه در مقابل قالب نیروهای فشاری غیر مستقیم حاصل می شوند. در نتیجه، جریان فلز تحت عمل تنش مركب صورت می گیرد که شامل نیروهای فشاری بالا و حداقل در یکی از جهت های اصلی می باشد. برای مثال مطابق شکل زیر می توان کشش عمیق و کشش سیم را برای این نوع از فرایندها نام برد.

شكل فرایند کشش عمیق

فرایندهای کششی:

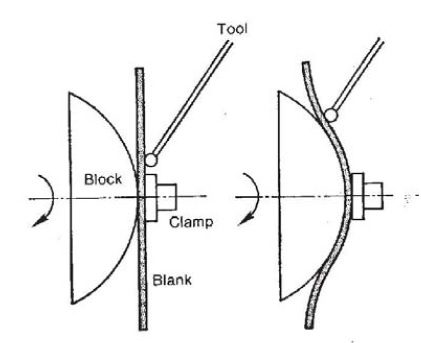

در این روش مطابق با شکل زیر ورق فلزی تحت نیروهای کششی روی سطح قالب را می پوشاند. بهترین مثال برای این روش فرایند شکل دهی کششی می باشد.

شكل شکل دهی به روش spinning.

فرآیندهای خمکاری(bending):

این نوع از فرایند که شامل به کار گرفتن گشتاور خمشی در ورق فلزی میباشد، با واردکردن گشتاورهای خمشی به صفحه یا ورق اطلاق می شود که توسط آن قسمت مستقیمی از جسم به طول خمیده تبدیل میشود. محوریت پژوهش حاضر بر مبنای این نوع از فرایندهای شکل دهی فلزات بنا نهاده شده و در ادامه توضیحات مفصل تری در مورد این فرایند و روابط موجود بر آن ارائه خواهد شد.

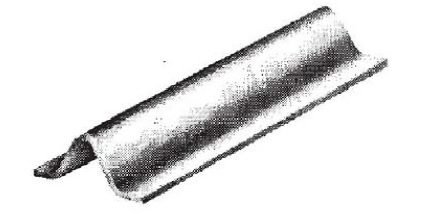

شكل نمونه ای از قطعه تولید شده توسط فرایند خمکاری.

شکل دهی ورق(sheet metal forming) در صنعت قطعه سازی از اهمیت بسیار زیادی برخوردار است. بسیاری از قطعات مصرفی از سینی های غذا خوری تا پنل های جداسازی دیوارهای صنعتی به کمک شکل دادن ورق تولید می شوند. در حقیقت، شکل دادن ورق روشی برای تبدیل ورقهای تخت فلزی به شکل مورد نظر بدون شکست و یا نازک شدن موضعی شدید ورق است. از جمله فرایندهای شکل دهی ورق می توان به خمکاری اشاره کرد.

خمکاری فرایندی است که در اغلب روش های شکل دادن وجود دارد. از جمله کاربردهای این فرایند، ایجاد انحنا در یک ورق و یا تبدیل آن به ناودانی های با مقطع U، V و در مواردی شکل های حلقوی می باشد.

تئوری خم:

نیروهایی که در جریان خمش اعمال می شوند، همانند نیروهای برش ورق، در دو جهت مقابل هم هستند. اما نیروهای خمشی دارای گستردگی بیشتری هستند و موجب تغییر شکل خمیری فلز بدون گسیختگی می شوند. در قالب های برش، گستردگی نیروهای برش برابر با مقدار لقی بین سنبه و ماتریس است(معمولاً برابر ضخامت ورق به اضافه ۱۰٪ آن) در عملیات خمکاری، کشش در سطح خارجی و فشار در سطح داخلی رخ می دهد.

در یک عمل خمکاری مشخص، شعاع خم (R) نمی تواند از حد خاصی کمتر باشد، زیرا که فلز روی سطح خارجی خم که تنش کششی در آن به وجود می آید، ترک خواهد خورد. معمولا حداقل شعاع خم برحسب ضخامت ورق تعریف می شود بدین شکل که اگر شعاع خک سه برابر ضخامت ورق باشد، خطر ترک خوردگی وجود ندارد. در فرایند خمکاری به حداقل شعاع خم اصطلاحا حد شکل دادن می گویند.

انواع فرآیندهای خمکاری:

خمکاری آزاد:

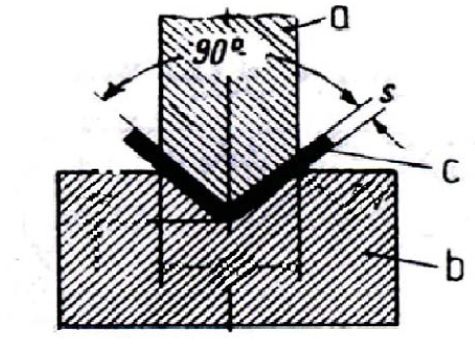

در خمکاری آزاد قالب فقط از سنبه و ماتریس تشکیل شده است. جهت انتقال نیرو قطعه کار روی دو نقطه می نشیند. سنبه حرکت خمکاری را انجام می دهد. بدین ترتیب افزایش خم در مرکز روی می دهد. خمکاری آزاد اغلب جهت تابگیری قطعات استفاده می شود. این فرایند در شکل زیر نشان داده شده است.

شکل شماتیک فرایند خم کاری آزاد.

خمکاری بسته:

در خمکاری بسته، سنبه قطعه کار را به ماتریس بسته فشار می دهد. فرایند شکل دادن با یک فشار ضرب نهایی تمام می شود. دو نوع خمکاری بسته وجود دارد. خمکاری بسته V شکل و خمکاری بسته U شكل.

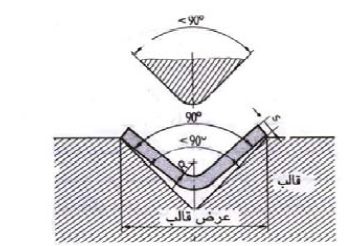

خمکاری بسته V شکل:

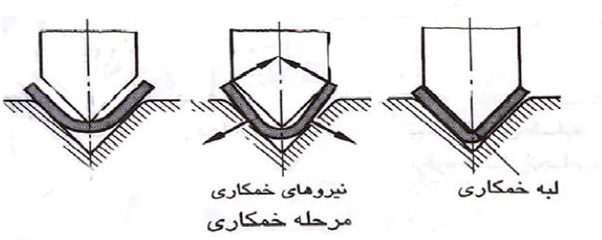

جهت انجام این فرایند به یک سنبه و ماتریس نیازمندیم. سنبه و ماتریس به صورت V شکل مطابق با شكل زیر ساخته می شود. در ابتدای شکل دادن خمکاری آزاد اتفاق می افتد. درضمن طی شکل دادن قطعه کار شعاع انحنای خم جدیدی را به دست می آورد. در وضعیت نهایی، فشار ضرب آخر پرس شكل نهایی را به قطعه می دهد. از مزایای خمکاری V شکل می توان به ساده بودن قالب و انجام خمکاری هایی در محدوده زاویه صفر تا ۹۰ درجه اشاره نمود.

شکل فرایند خمکاری بسته V شكل.

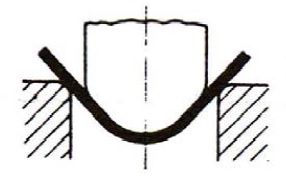

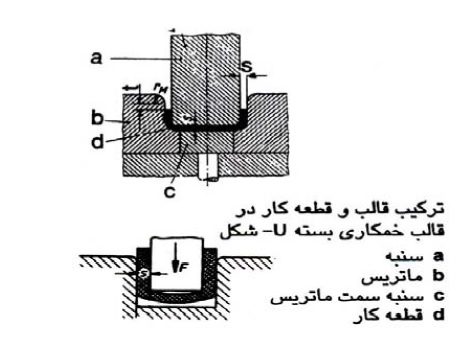

خمکاری بسته U شکل:

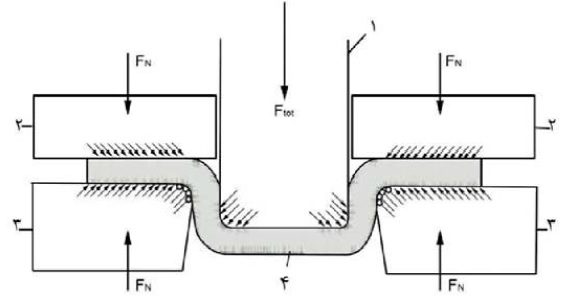

هدف از انجام این فرآیند، ایجاد خم با زاویة ۹۰ درجه است. در این نوع خمکاری سنبه و ماتریس به صورت U شکل می باشد و نیز شکل نهایی قطعه با ضرب نهایی پرس بدست می آید. عمل خمکاری به این شکل است که از هر دو طرف خم، نیرویی برابر و در جهت مخالف سنبه وارد می شود. برای اینکه طی فرایند از ایجاد قوس در کف قطعه جلوگیری شود، غالبا از یک سنبه سمت ماتریس (c) استفاده می شود. هنگام عمل خمکاری این سنبه که از کف ماتريس مطابق شکل زیر به سمت قطعه حرکت می کند، با فشار سنبه اصلی به سمت پایین حرکت می کند.

شكل فرایند خمکاری بسته U شکل با استفاده از سنبه سمت ماتریس.

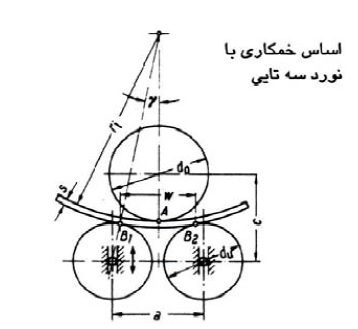

خمکاری با نورد(Rolling bending):

در خمکاری با نورد گشتاور خمکاری به وسیله سه غلطک اعمال می شود. غلطک بالایی به اندازه زاویه (γ) قابل نوسان بوده و غلطک های زیرین از نظر ارتفاع قابل تنظیم است. هر دو غلطک متحرک می باشند. با تنظیم غلطکها نسبت به هم شعاع انحنای قطعات تولیدی تغییر می کند. به طوری که کوچکترین شعاع به اندازه غلطک خمکاری و بزرگترین شعاع با شرط پلاستیسیته محدودیت پیدا می کند.

شکل فرایند خمکاری با غلطک.

در عملیات خمکاری، ورق فلزی روی ماتریس قرار گرفته و با فشار سنبه به داخل ماتریس فرو می رود و به این ترتیب فرم سنبه و ماتریس را به خود می گیرد.

شکل شماتیک فرایند خم کاری.

شکل مراحل مختلف خمکاری ورق.

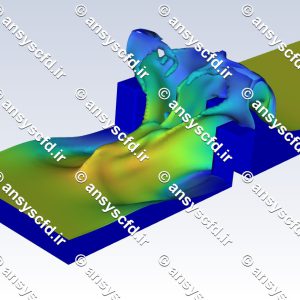

شرح پروژه:

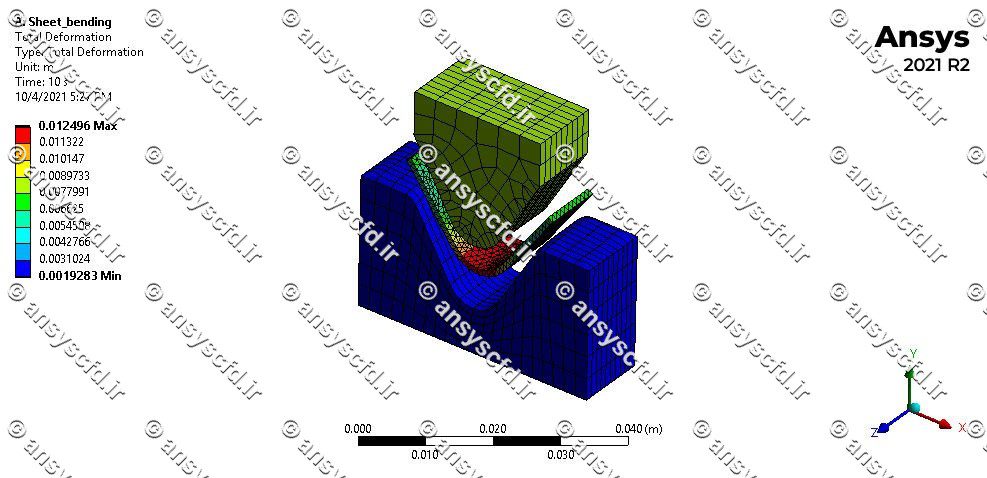

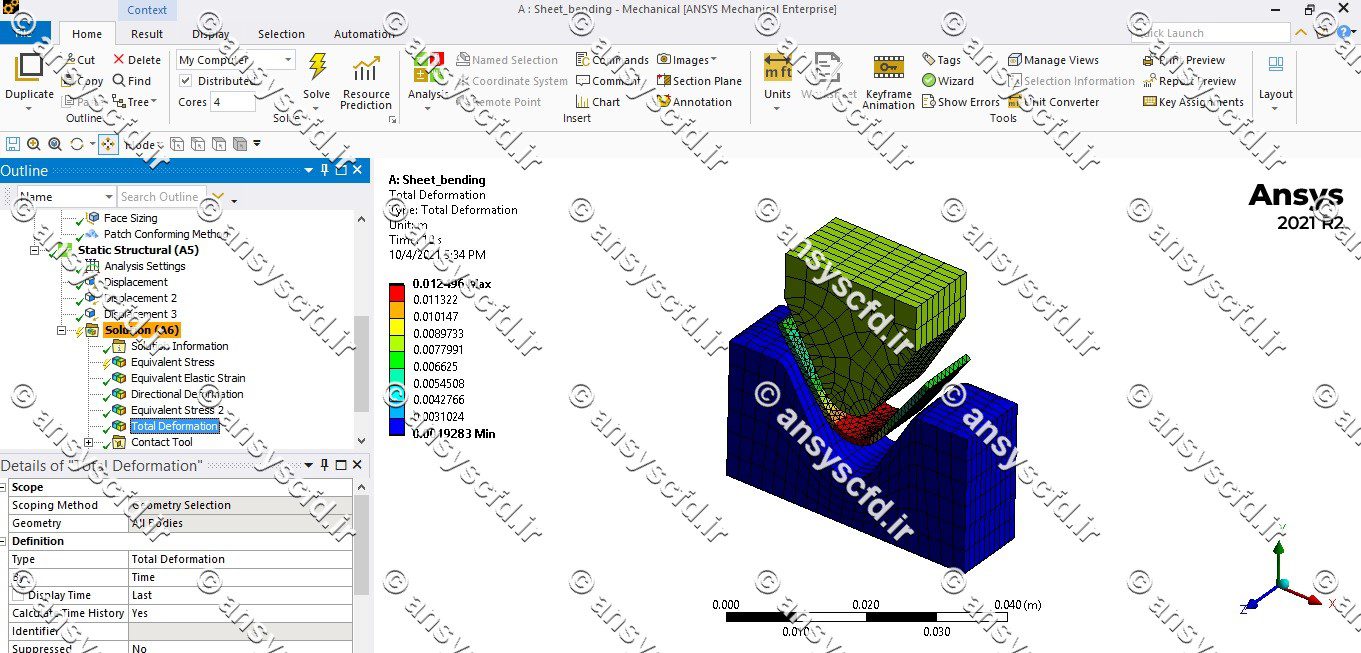

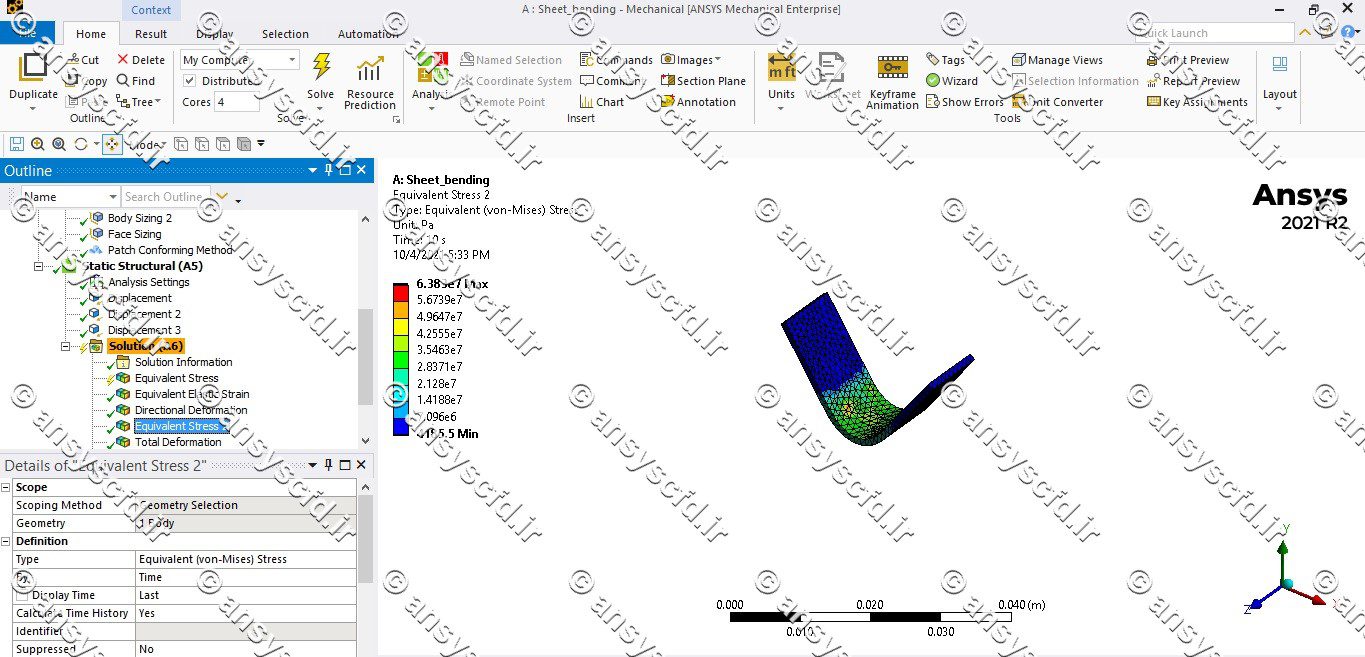

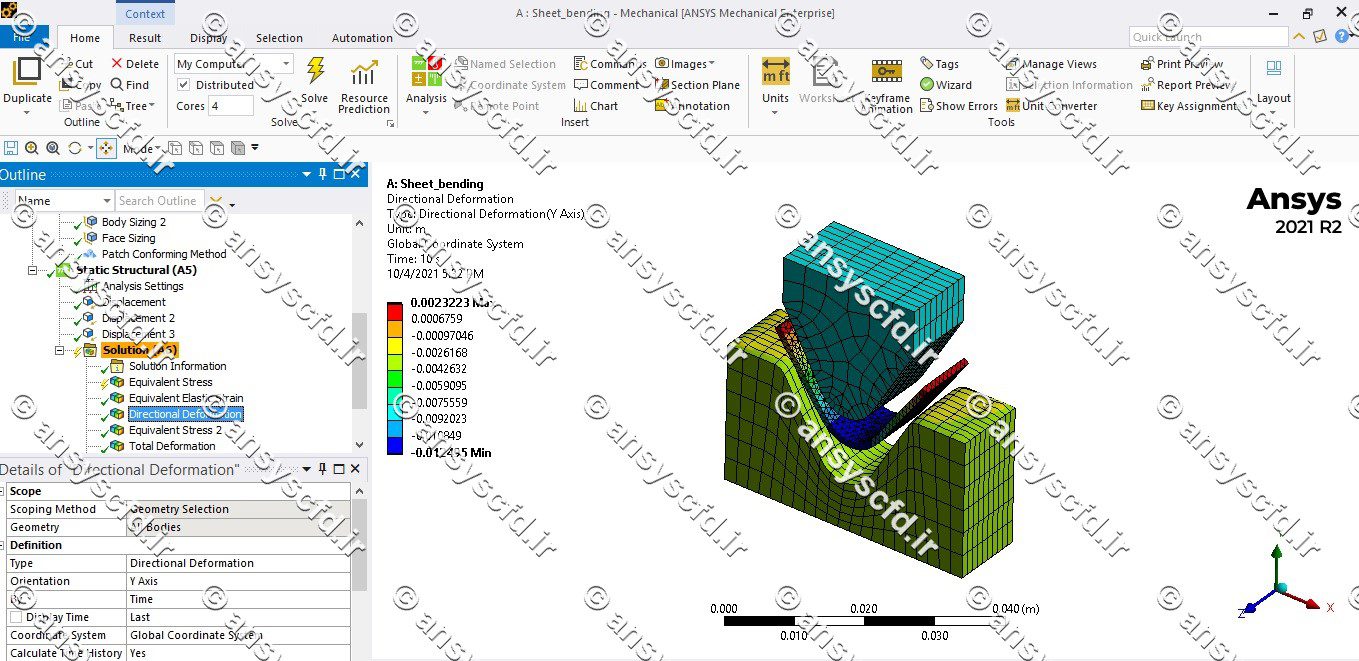

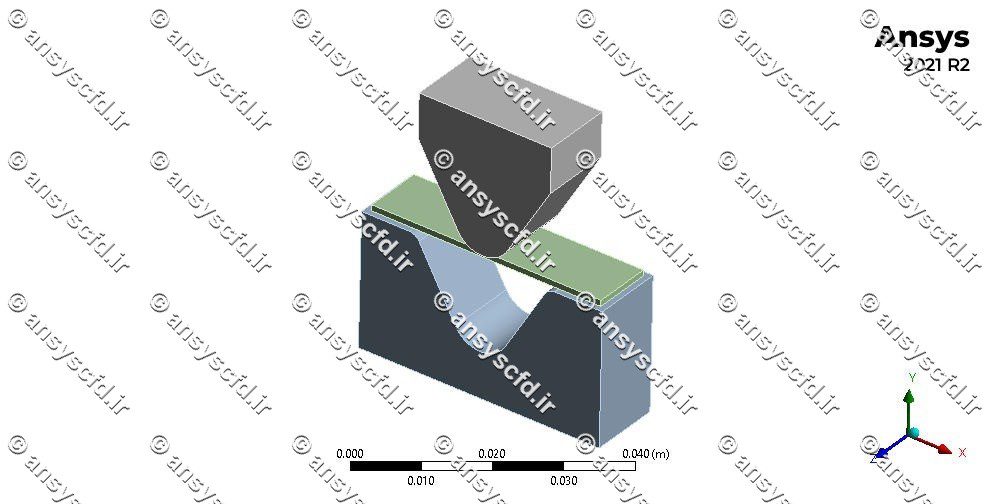

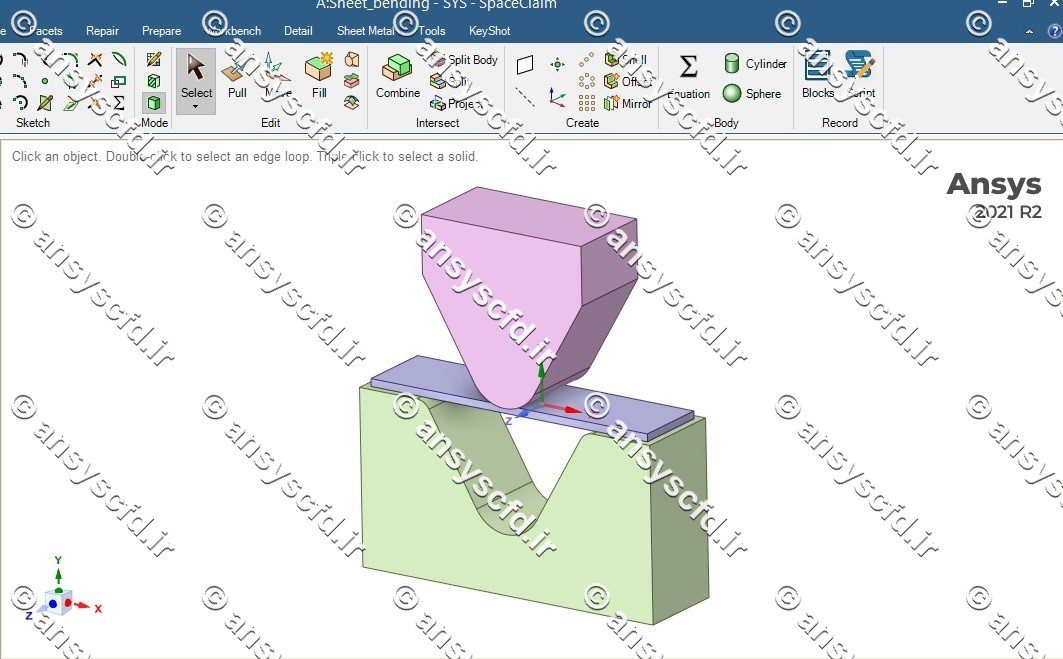

در این پروژه شبیه سازی فرآیند خمکاری V شکل ورق آلومینیومی در نرم افزار انسیس انجام شده است.

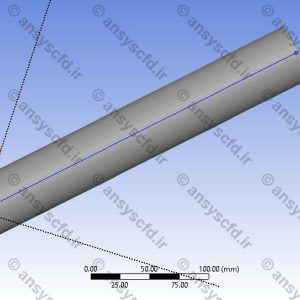

هندسه مسئله:

هندسه مسئله در نرم افزار ANSYS SpaceClaim ترسیم شده است.

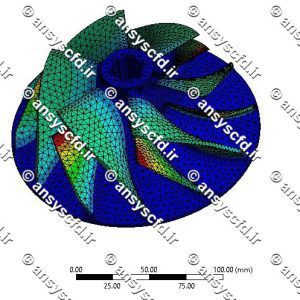

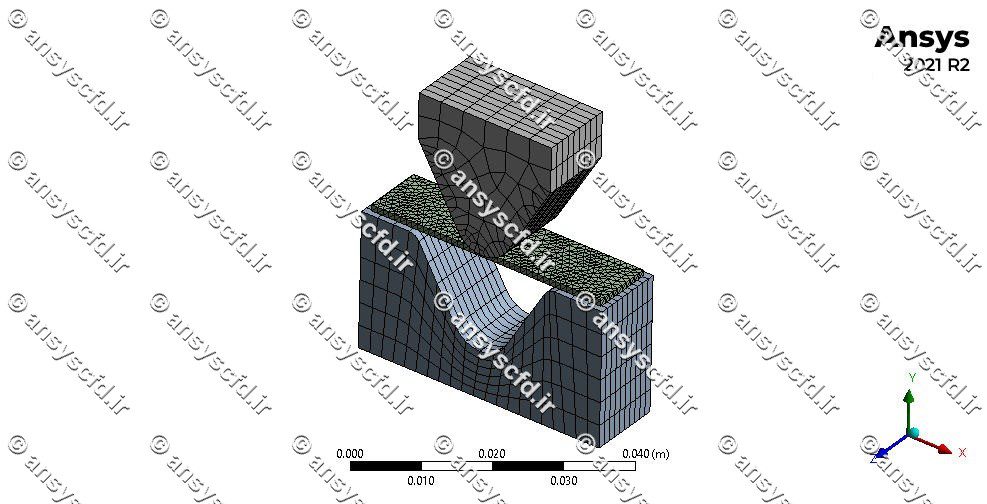

مش بندی:

شبکه و مش در نرم افزار ANSYS Mechanical تولید شده است.

نمونه نتایج شبیه سازی: