توضیحات

پروژه شبیه سازی انتقال حرارت جابجایی اجباری و خنک کاری در یک هیت سینک در کامسول

افزایش انتقال حرارت و بهبود خـنـک کـاری یکی از مهم ترین مسائلی است که در سیستم های صنعتی و تحقیقاتی مورد توجه قرار می گیرد. به عنوان مثال، امروزه با کاهش ابعاد سیستم های الکترونیکی و افزایش حرارت تولید شده، استفاده از روش های خنک کاری موثرتر مورد نیاز است.

از هیت سینک ها معمولا برای خنک کاری قطعات الکترونیکی مانند CPU کامپیوترها استفاده می گردد.

خنک کاری در وسایل الکترونیکی به خصوص در پردازشگرها بسیار مهم و حساس است. هرچه این پردازشگرها کوچک تر شوند و سرعت و قدرت پردازش آنها بالاتر رود، دمای عملکرد آنها نیز بالاتر می رود و نقاط داغ روی سطح پردازشگرها ایجاد می شود. اگر گرمای ایجاد شده در این نقاط داغ سریع دفع نشود، عمر پردازشگر پایینتر می آید. به همین دلیل برای خنک سازی پردازشگرها، هیت سینک ها مورد استفاده قرار می گیرند. به دلیل رسانندگی بالای مس و آلومینیوم، معمولا هیت سینک ها را از این دو جنس می سازند، اما در کاربردهایی که وزن پارامتر مهمی است، آلومینیوم به دلیل چگالی پایین تر نسبت به مس ارجحیت دارد.

هیت سینک ها

دما نقش مهمی در عملکرد یک وسیله الکترونیکی ایفا می کند و همان طور که اشاره شد افزایش دما در این قطعات الکترونیکی، باعث کاهش عمر قطعات می شود. مطالعه در زمینة انتقال حرارت از سطح های داغ قطعات الکترونیکی، یک موضوع مهم است که اخیراً کاربردهای زیادی هم در صنعت داشته است. برای افزایش میزان دفع حرارت از این سطح های داغ، گسترش دادن سطح از طریق افزایش پره ها، یک روشی است که مطالعات زیادی بر روی آن صورت گرفته است. این پره ها می توانند به صورت استوانه ای و یا به صورت پره های مسطح باشند. یکی از مهم ترین قطعات الکترونیکی که باید خنک شوند، پردازشگرهای کامپیوترها هستند. این پردازشگرها به دلیل بار زیادی که به آنها وارد می شود خیلی داغ می شوند و باید بلافاصله خنک شوند تا آسیبی به آنها نرسد. این در حالی است که با پیشرفت فناوری، اندازة این قطعات کوچکتر شده و درنتیجه نقاط داغ با شدت بیشتری تشکیل می شوند. کامپیوترهای قدیمی، از روش خنک کاری طبیعی و قرار دادن مستقیم هیت سینک ها روی پردازشگر بهره می گرفتند. همانطور که گفته شد، باتوجه به افزایش قدرت پردازشگرها، کامپیوترهای امروزی از روش انتقال حرارت جابجایی اجباری به وسیله فن بهره می گیرند.

انتخاب هیت سینک

برای انتخاب کردن یک هیت سینک باید به دو ویژگی توجه نمود: ۱-گرمای ورودی۲- گرمای خروجی.

گرمای ورودی که بستگی به توان پردازشگر و میزان حرارتی که تولید می کنند، دارد و گرمای خروجی نیز به شرایط جریان و هندسه پردازشگر بستگی دارد.

منبع گرما

شکل منبع گرما، درواقع شکل و اندازه پایه هیت سینک را تعیین می کند. پایه هیت سینک باید به منبع گرما متصل شود. بهتر است برای بهبود عملکرد حرارتی، پایه هیت سینک بیشترین تماس سطحی را با منبع گرما داشته باشد.

تشکیل نقاط داغ

معمولاً سطح پایة هیت سینک از سطح منبع گرما بیشتر است و این اختلاف سطحی که وجود دارد، باعث به وجودآمدن یک مقاومت گرمایی بین دو سطح تماسی می شود. هرچه این مقاومت بیشتر باشد نقاط داغ با شدت بیشتری روی سطح قطعه تشکیل می شوند.

شیوه قرار گیری فن در هیت سینک ها

برای قراردادن فن، در جابجایی اجباری به منظور انتقال حرارت بیش تر، دو حالت وجود دارد:

1-SISE (side-inlet, side-exit)، در این حالت، فن در کنار هیت سینک قرار گرفته و سیال از يك طرف به داخل هیت سینک به وسیله فن وارد می شود و از طرف دیگر خارج می شود.

2-TISE (side-inlet, side-exit)، در این حالت، فن در بالای هیت سینک قرار می گیرد و هوا را از قسمت بالای هیت سینک می دمد و هوا از ابتدا و انتهای هیت سینک خارج می شود. در جریان برخوردی به دلیل برخورد هوا با سرعت، ضخامت لایه مرزی کم است و به همین دلیل انتقال حرارت بیشتر و راحت تر صورت می گیرد. طبق آزمایش هایی که انجام شده است، قرار دادن پره در بالای هیت سینک می تواند در افزایش انتقال حرارت تا ۲۰ درصد مؤثر باشد.

انتخاب ماده هیت سینک

انتخاب ماده هیت سینک در ساخت هیت سینک به خاطر تأثیرگذاشتن مستقیم روی انتقال حرارت، بسیار مهم است. میتوان با انتخاب موادی که دارای ضریب رسانش گرمایی بیشتری هستند، انتقال حرارت را از هیت سینک افزایش داد. از بین تمام ماده ها دو ماده آلومینیوم و مس دارای ضریب رسانش بالایی می باشند که البته ضریب رسانش گرمایی مس از آلومینیوم هم بالاتر است ولی به دلیل چگالی بالای مس نسبت به آلومینیوم در کاربردهای عملی در ساخت هیت سینک ها بیشتر از جنس آلومینیوم استفاده می شود.

یک تحقیق عددی به منظور بررسی تأثیر نوع ماده استفاده شده در ساخت هیت سینک از دو جنس آلومینیوم و مس به وسیلهCFD انجام شده است، که در آن ضخامت پایه هیت سینکmm 2 است و تعداد پره ها ۴۸ با ضخامت mm 0.2 می باشند که در آن شار گرمایی W/cm2 105 و سرعت جریان m/s 10 است.

روش های ساخت هیت سینک ها

اغلب هیت سینک هایی که در آن از سيال هوا استفاده می شود، به روش های زیر ساخته می شوند: ۱- اکستروژن ۲- ریخته گری ٣- پیوندزنی۴- آهنگری۵- ماشینکاری.

در روش ساخت هیت سینک ها، صاف بودن سطح هیت سینک مهم است. میزان استاندارد در صنعت، برای صافی یک هیت سینک 0.007 اینچ بر اینچ است. روش ساخت هیت سینک ها اساساً به نوع ماده ای که هیت سینک از آن ساخته می شود بستگی دارد. هنگامی که آلومینیوم، به عنوان ماده سازندهی هیت سینک درنظرگرفته می شود، روش های مختلفی برای ساخت وجود دارد. یکی از این روش های اکستروژن است. درواقع اکستروژن یکی از پرکاربردترین روش ساخت هیت سینک های آلومینیومی است. اکستروژن بدین صورت است که در آن یک شمش آلومینیومی داغ داخل یک نازل تحت فشار قرار می گیرد. آلومینیوم بیرون آمده می تواند در اندازه های مختلفی استفاده شود.

از دیگر روش های ساخت هیت سینک های آلومینیومی، به ریخته گری و آهنگری می توان اشاره نمود.

ریخته گری یکی از روشهای فراگیری است که در ساخت انواع هیت سینک ها کاربرد دارد و بدین صورت است که فلز مذاب را به داخل قالب های با دقت بالا، تحت فشار زیاد هدایت می کنند؛ این قالب ها قابلیت توان تولید هندسه های پیچیده و مشکل با دقت زیادی را دارند. برای ساخت هیت سینک های مسی، می توان از روش ریخته گری استفاده کرد. یکی از معایب هیت سینک های مسی، هزینه و وزن بالای آنها است که تقریبا وزن یک هیت سینک مسی 3/3 برابر بیشتر از همان هيت سینک از جنس آلومینیوم است. رسانش از طریق هیت سینک به وسیله کاهش ضخامت پایه هیت سینک و همچنین از طریق افزایش سطح تماس پره ها، می تواند افزایش یابد. ساختن پره های نازک مسی بسیار سخت است و از طریق اکستروژن و ریخته گری ممکن نیست.

سینک های حرارتی معمولاً در خنک کاری قطعات الکترونی که می بایست شار حرارتی زیادی منتقل شوند استفاده می شود. در اغلب کاربردهای خنک کاری قطعات الکترونی، واسطه انتقال حرارت هوا است که طبق نگاه مهندسی انتقال حرارت جابجایی اجباری به جابجایی طبیعی ترجیح داده می شود. به منظور کاهش مصرف انرژی و افزایش قابلیت اعتماد، انتقال حرارت جابجایی طبیعی انتخاب صحیح تر است کما اینکه در مواردی که انتقال حرارت از یک سطح معین کوچک به فضای بزرگتر مورد نیاز است از وسایلی همچون لوله های حرارتی و منتشرکننده ها استفاده می شود. هیت سینکیک قطعه فلزی از جنس فلزهایی با رسانای گرمایی بالا مثل مس و آلومینیوم است که روی پردازنده ها یا چیپ ها مانند مادربوردیا هر چیپ دیگری که در اثر پردازش اطلاعات گرما تولید می کند قرار داده می شود تا سطح تماس پردازنده و چیپست رو با محیط اطراف بیشتر کند و به پردازنده امکان دفع گرمای بیشتری را بدهد تا پردازنده بیشتر از حد استاندارد گرم نشود ، معمولا بدنه هیت سینک ها پره دار بوده تا سطح تماس آن با محیط بیشتر شود و در بعضی جاها مثلثی پییو روی آن یک فن قرار داده می شود تا هوای گرم میان پره ها را خارج کند. در کل وظیفه هیت سینک تبادل حرارت ( دفع گرما ) است. موارد استفاده هیت سینک ها عمدتاً در صنایع الکتریکی (لامپ هایLED ، پوسته موتورها و بردهای الکتریکی و ال ای دی پاور و CPU …) می باشد. این در حالی است که فلز آلومینیوم به دلیل قابلیت اکسترودپذیری بالا و صافی سطح و رسانایی بالای گزینه ایده الی برای ساخت هیت سینک می باشد.

از این بین به چند دلیل سینک های حرارتی امروزه جز پرکاربردترین وسایل انتقال حرارت به شمار می آیند:

1-عدم نیاز به انرژی: بر خلاف فن ها و سیستم های خنک کاری که بر اساس چرخه های تبرید عمل می

کنند.

۲. قابلیت اعتماد بالا: نداشتن اجزای متحرک و ساز و کار غیر پیچیده در کنار هندسه ساده باعث شده تا سینک های حرارتی دارای قابلیت اعتماد بالایی باشند. عدم نیاز به نگهداری، سرویس و تعمیرات ساز و کار و هندسه ساده: هندسه ساده نیاز به طراحی های پیچیده و تکنولوژی خاص در امر تولید را از بین برده است و از این منظر سینک های حرارتی دارای طراحی و فرایند تولید به نسبت کم هزینه تری است.

محدودیت هایی از قبیل کمبود فضای در دسترس، نرخ انتقال حرارت و اندازه سینک های حرارتی عواملی هستند که در سال های اخیر پژوهش های زیادی را متوجه سینک های حرارتی کرده اند. افزایش راندمان که درنتیجة آن کاهش اندازه پره ها و کاهش فضای مورد نیاز انتقال حرارت است باعث شده اند پژوهش ها در این زمینه بسیار گسترده تر گردد.

اعداد بدون بعد کاربردی در انتقال حرارت جابجایی:

اعداد بدون بعد ما را در فهم پدیده های جریان سیال کمک می کنند و مهمترین اعداد بدون بعد، که در انتقال حرارت کاربرد دارند عبارتند از :

عدد رینولدزRe: عبارت است از نسبت نیروی لختی به نیروی گرانش و نقش عدد رینولدز در جریان جابجایی اجباری است.

عدد پرانتل Pr: بيانگر نسبت نفوذ ملکولی اندازه حرکت به نفوذ ملکولی حرارت و رل مهمی در انتقال حرارت جابجایی ایفا می کند و کنترل کننده خوبی میان توزیع دما و سرعت می باشد.

عدد ناسلت Nu: بیانگر نسبت انتقال حرارت جابجایی به انتقال حرارت هدایتی است

عدد استانتون St: بیانگر نسبت شار حرارتی جابجایی به ظرفیت حرارتی است.

انواع هیت سینک:

هیت سینک ها براساس روش سردکردن براساس کاربردهای مختلف به انواع زیر دسته بندی می شوند:

هیت سینک پسیو:

هیت سینک هایی هستند که فن در طراحی آنها وجود ندارد و انتقال حرارت در این هیت سینک ها از طریق جابجایی طبیعی انجام می شود و معمولاً در مدارهایی که قطعات الکترونیکی به صورت مجزا می باشد، استفاده می شود. از مزایای این نوع هیت سینک ها می توان به قیمت مناسب راحتی استفاده و نیاز نداشتن به منبع انرژی اشاره کرد، ولی عیب بزرگ این نوع هیت سینک ها ظرفیت گرمایی محدود می باشد که در جاهایی که نیاز به قدرت خنک کنندگی بالا وجود دارد، نمی توان از این نوع از هیت سینک استفاده کرد. مثال ساده از این نوع هیت سینک، صفحه فلزی می باشد.

هیت سینک نیمه اکتیو:

هیت سینک هایی هستند که به دلیل داشتن پره دارای ظرفیت گرمایی بالاتر نسبت به پسیو می باشند ولی این نوع از هیت سینک ها هم برای ظرفیت گرمایی محدودی طراحی میشوند و جوابگوی ظرفیت های گرمایی بالا نیستند. این نوع از هیت سینک ها هم نیاز به دانرژی نداشته و ضریب اطمینان بالایی دارند مثال ساده از این نوع هیت سینک هیت سینک پره دار می باشد.

هیت سینک اکتیو:

هیت سینک هایی هستند که انتقال حرارت در آن ها از طریق جابجایی اجباری انجام می شود این نوع از هیت سینک ها به دلیل ظرفیت گرمایی بالاتر انتقال حرارت بالایی را می تواند انتقال دهد و قدرت خنک کنندگی بالایی دارد ولی عیب های این نوع هیت سینک ها یکی پایین بودن ضریب اطمینان و دیگری استفاده از انرژی می باشد.

هیت سینک خنک کننده با مایع:

این نوع از هیت سینک ها هیت سینک هایی هستند که از مایع به جای هوا به عنوان خنک کننده استفاده می شود و دارای ظرفیت گرمایی بالایی هستند و در ابر کامپیوترها استفاده می شود ولی به دلیل پیچیدگی نصب و قیمت بالا کمتر مورد استفاده قرار می گیرند. این نوع از هیت سینک ها چون ماده خنک کننده در آنها مایع می باشد و مایع (مثل آب )معمولاً دارای ظرفیت گرمایی ویژه و رسانندگی گرمایی بالاتر می باشد انتقال حرارت بهتری نسبت به هوا دارد و در مواردی که اجزای الکترونیکی گرمایی بیش تر از هوای در گردش تولید کند و یا نیاز به سرعت بیشتر باشد از این نوع هیت سینک استفاده می کنیم. نمونه ساده از این نوع هیت سینک با صفحه مایع می باشد.

هیت سینک خنک کننده با تغییر فاز:

این نوع هیت سینک دارای بازده گرمایی بسیار بالا می باشد ولی به دلیل پیچیدگی نصب و قیمت بالا فقط در مواردی که نیاز به سرد کنندگی بالایی می باشد مثل ابر کامپیوترها استفاده می شود. مثال ساده از این نوع هیت سنک با کمپرس بخار می باشد. هیت سینک های پسیو و نیمه اکتیو براساس مقدار جریان هوا دارای انواع مختلف به صورت زیر می باشند.

انواع هیت سینک های پسیو و نیمه اکتیو:

برای چسباندن هیت سینک ها هم می توان از روش های مختلفی استفاده کرد. برای این کار باید از ماده رابط بین سطح و هیت سینک استفاده کرد دوتا از بهترین مادهای رابط گریس حرارتی و پد حرارتی هستند و گریس حرارتی کارآیی بالاتری نسبت به پد حرارتی دارد و اینبه این خاطر است که گریس شکاف های هوا را به طور کامل پر می کند و یک سطح نازک بین صفحه و هیت سینک تشکیل میدهد که باعث کاهش مقاومت حرارتی می شود.

از جمله روش های متداول روش های زیر می باشد:

روش چسبی: این روش نیاز به برد اضافی ندارد و فضای اضافی نیاز ندارد عیب این روش این است که فشار را به صورت یکنواخت پخش نمی کند.

روش پینی: این روش بر خلاف روش چسبی فشار یکنواخت ایجاد می کند ولی چون نیاز به دریل دارد امکان دارد به سیستم ضربه وارد نماید.

روش چنگکی :این روش نیاز به برد اضافی دارد ولی این روش هم مثل روش پینی فشار یکنواخت ایجاد می کند.

پارامترهای موثر بر عملکرد هیت سینک:

هیت سینک برای انتقال گرما از دستگاه به هوای محیط و کاهش دمای دستگاه استفاده می شود افزایش سطح هیت سینک مقاومت حرارتی هیت سینک را کاهش می دهد و باعث می شود انتقال حرارت بین سطح و هوای محیط بهتر انجام شود.

هیت سینک ها معمولاً براساس گرمای اتلافی ارزیابی می شوند و دیتاهای شرکت های تولید کننده هیت سینک معمولا براساس مقاومت حرارتی و چالی جریان های هوا برای جابجایی طبیعی و دمای محیط و اتلاف گرمایی برای جابجایی اجباری رسم می شوند.

مقدار سرعت جریان:

یکی از پارامترهای موثر برای هیت سینک سرعت جریان می باشد اگر هیت سینک فن دار باشد باید از هیت سینک هایی که برای جریان اجباری لازم است استفاده کنیم و همچنین در مورد جنس و سایر پارامترهای طراحی سرعت جریان بسیار مهم می باشد.

افت فشار:

معمولاً در طراحی هیت سینک نقش افت فشار نادیده گرفته می شود و هیت سینک را به عنوان یک سطح خارجی در نظر می گیرند که افت فشار ندارد و تاثیر افت فشار در ضریب انتقال حرارت را در نظر نمی گیرند در حالی که اگر بخواهیم طراحی واقعی تر داشته باشیم باید افت فشار و ویسکوزیته و انتروپی تولیدی را در براساس قوانین ترمو دینامیکی در نظر بگیریم.

مقدار جریان ورودی طبق نوع هندسه:

مقدار جریان ورودی از اهمیت بالایی در طراحی هیت سینک برخوردار هست مسلما زمانی که ما جریان ورودی بیش تری داشته باشیم نیاز به طراحی هیت سینک کوچک تر هستیم و بالعکس.

مقدار گرمای اضافی:

هر چه گرمای اسرافی کمتری داشته باشیم بالطبع نیاز به هیت سیک با بازده کمتر و کوچک تر داریم.

حداکثر دمای هیت سینک:

یکی از پارامترهای مهم در هیت سینک می باشد که بستگی زیادی به جنس هیت سینک دارد.

دمای متوسط سیال :

بسته به مکان طراحی شده هیت سینک متفاوت می باشد. ولی معمولا دمای اتاق در نظر می گیرند

مقدار فضای هیت سینک:

هر چه فضای بیش تری وجود داشته باشد می توان از هیت سینک بزرگ تر که نیاز به فن ندارد استفاده کرد و در طراحی صرفه جویی نمود.

جاذبه:

در طراحی هیت سینک هایی که جابجایی آزاد نقش موثری دارد نقش نیروی جاذبه غير قابل چشم پوشی است و سمت هیت سینک در انتقال حرارت موثر است.

قیمت:

پارامتر بسیار مهم در طراحی همه وسایل می باشد چه بسا هیت سینک ایده الى که با قیمت بالا طراحی شود کاربرد کم تر نسبت به هیت سینک دارای بازده متوسط که قیمت مناسبی دارد کاربرد بیش تری دارد.

جنس هیت سینک:

جنس هیت سینکیکی از پارامترهای بسیار مهم در طراحی هیت سینک می باشد مهم ترین پارامتر در انتخاب هیت سینک ضریب هدایت حرارتی بالا می باشد تا انتقال حرارت بالاتری داشته باشد دو تا از جنس های پر کاربرد مس و آلومینیوم می باشد. آلومینیوم گزینه بهتری نسبت به مس می باشد چون دارای قیمت کمتر (حدودا یک چهارم قیمت ) وزن کمتر (حدودا یک سوم ) می باشد هر چند دارای ضریب هدایت بالاتر (حدودا دو برابر ) می باشد ولی کاربرد کمتری دارد. نقطه ضعف دیگر مس سخت بودن سطح آن برای اصلاح برای تابش بیش تر می باشد و آلومینیوم راحت تر اصلاح می شود .

کاربرد هیت سینک ها:

هیت سینک ها یا در واقع چاه های حرارتی، نوعی شبکه فلزی می باشند که از فلزی با ضریب هدایت حرارتی بالا مانند نقره، مس یا آلومینیوم ساخته می شوند. این وسیله به طور دائم با پردازنده در تماس بوده و گرمای حاصل از عملکرد هسته پردازشی را به طور مستقیم جذب می کند. تا زمانی که دمای هیت سینک از دمای پردازنده بالاتر نرود، گرما از پردازنده به هیت سینک انتقال می یابد و هنگامی که دما بین هیت سینک و پردازنده برابر شود، انتقال گرما متوقف شده و در این زمان فن با به جریان انداختن هوا شروع به خنک کردن هیت سینک می کند. هیت سینک ها و فن ها، متداول ترین نوع خنک کننده های قطعات الکترونیکی می باشند. ولی علاوه بر آن ها، خنک کننده های آبی نیز وجود دارند که بدون استفاده از فن نیز به راحتی گرما را انتقال می دهند. همان طور که مشخص است، آب هدایت گرمایی بیشتری از هوا داشته و می تواند گرما را سریع تر از هوا منتقل کند. علاوه بر این، به علت ظرفیت گرمایی ویژه بالاتری که دارد، می تواند قبل از این که شروع به گرم شدن کند، گرمای بیشتری را جذب نماید. در این نوع خنک کننده ها از فن استفاده نشده و در عوض از گردش یک مایع خنک کننده برای خنک کردن هیت سینک مورد نظراستفاده می شود.

روش دیگر برای خنک کردن پردازش گر، تغییر فاز سیال عامل است. در این حالت، درون کیس یک کمپرسور وجود دارد که مانند یخچال عمل می کند. به این ترتیب که کمپرسور، گازی که خنک شده است را فشرده کرده و به مایع تبدیل می کند، سپس مایع پمپ شده و به سمت پردازش گر جریان مییابد. در نتیجه، مایع با جذب گرمای ناشی از عملکرد پردازش گر تبخیر شده و با حرکت به سمت کمپرسور، این سیکل مجدد تکرار می شود.

نرم افزار COMSOL Multiphysics

-طراحی و شبیه سازی پروژه های مهندسی برق، مکانیک، علوم زمین، شیمی، فیزیک، نجوم و کوانتوم

-حل معادلات دیفرانسیل سیستم های غیرخطی، توسط مشتق های جزئی روش المان محدود در فضاهای۱، ۲ و ۳ بعدی.

-راهگشای خوبی در حضور چالش هایی نظیر میدان های الكترومغناطیسی، کشش، دینامیک سیالات و دینامیک گاز.

– امكان تعامل با نرم افزارهای دیگری هم چون متلب و کتیا

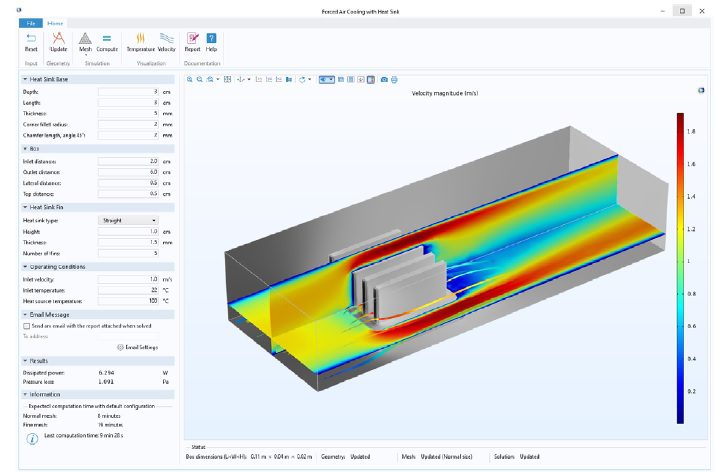

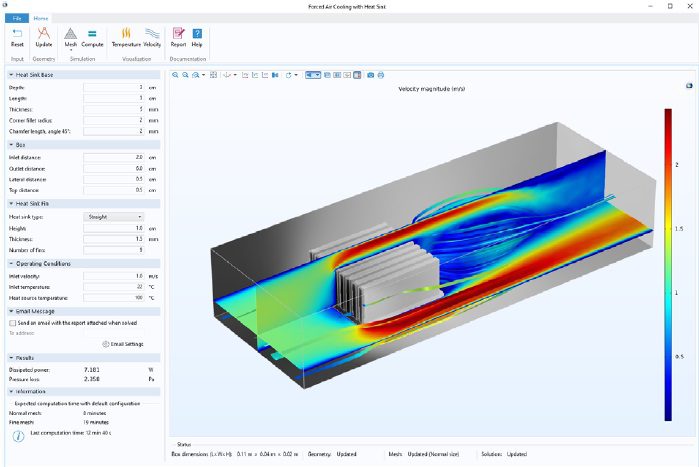

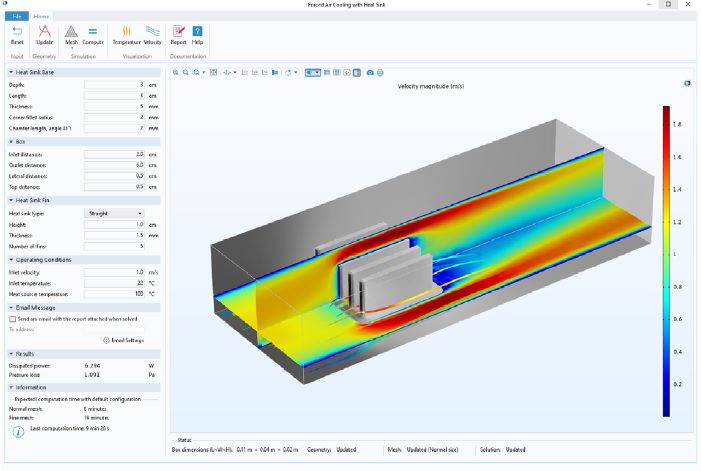

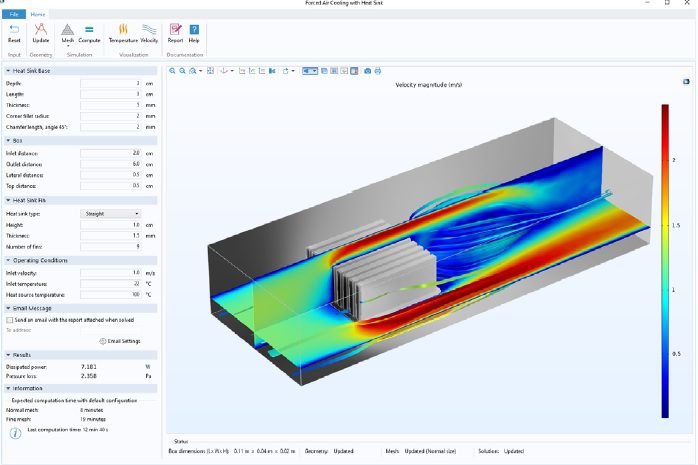

هیت سینک ها معمولاً باتوجه به قابلیت گرمای تلف شده برای یک منحنی فن مشخص می شوند. یک روش احتمالی قراردادن هیت سینک در یک کانال مستطیلی با دیواره های عایق می باشد. دما و فشار در ورودی و خروجی کانال، و همچنین توان موردنیاز برای نگهداشتن پایه هیت سینک در یک دمای معین، اندازه گیری می شود. تحت این شرایط تخمین مقدار گرمای تلف شده توسط هیت سینک و افت فشار بر روی کانال امکانپذیر خواهد شد.

مقدار گرمای تلف شده ممکن است با افزایش پره ها افزایش یابد بطوریکه افزایش پره ها می تواند مانع بزرگی برای جریان ایجاد کند بطوریکه جریان کاهش می یابد و مقدار گرمای تلف شده را پایین می آورد. این بیانگر آن است که برای یک افت فشار کلی مشخص بر روی کانال، ابعاد و تعداد پره های بهینه وجود دارد که بالاترین توان خنک کاری را ارائه می دهند.

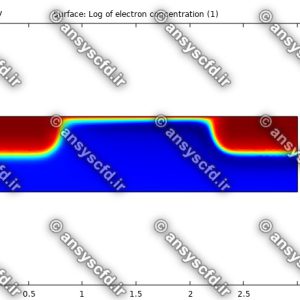

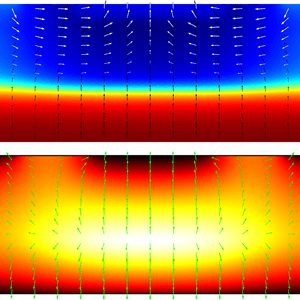

شرایط مرزی:

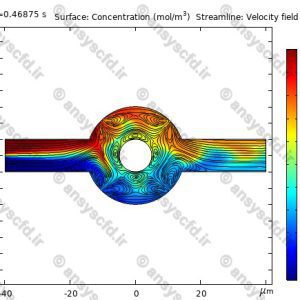

دمای هوای ورودی به صورت شرط مرزی استفاده می شود. شار گرمایی در انتهای مرز هیت سینک محاسبه می شود و فرض می شود که دمای منبع گرمایی زیر هیت سینک در دمای ثابت 100 درجه سانتیگراد برای یک ضریب انتقال حرارت معین، نگهداشته می شود. شار گرمایی در خروجی با استفاده از شار گرمایی ادواکسیون تنظیم می شود. تمامی شرایط مرزی دیگر برای مسئله انتقال حرارت برای مرزهای عایق توسط نرم افزار کامسول تعیین می شود.

مسئله جریان یک سرعت میانگین ورودی را تعریف می کند که می توانید به صورت ورودی تنظیم کنید. نرم افزار کامسول به صورت خودکار فشار خروجی را برای فشار اتمسفری تنظیم می کند. تمامی مرزهای دیگر به صورت مرزهای دیواره بدون لغزش(no-slip) تعریف شده اند.

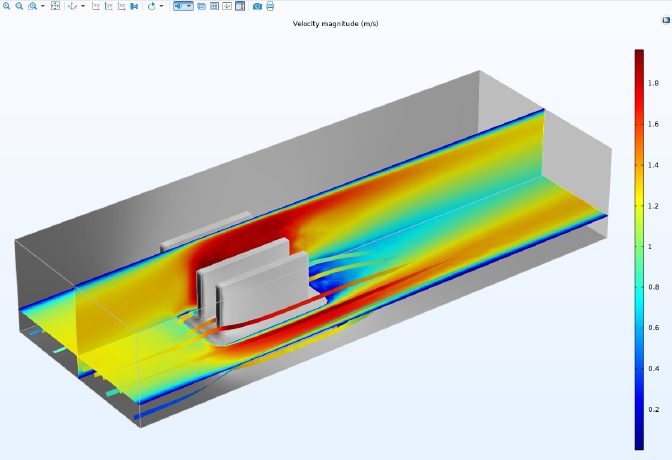

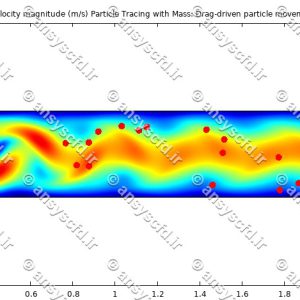

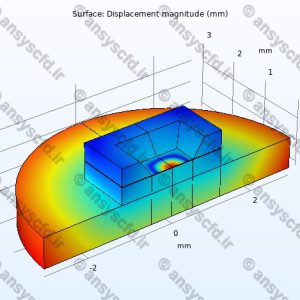

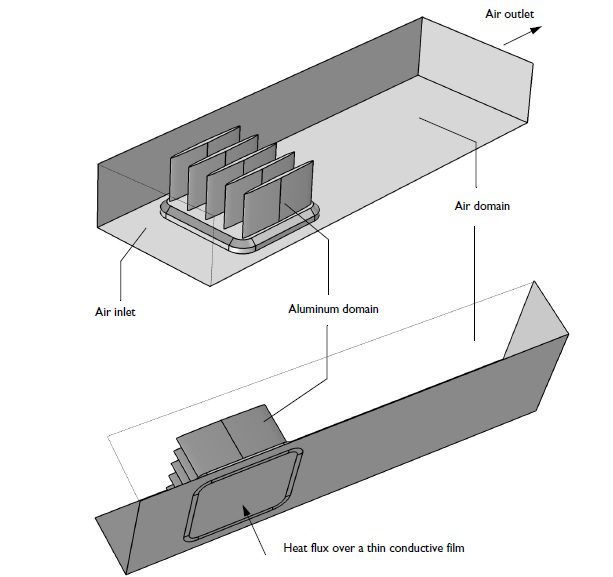

شماتیک مدل مسئله در شکل زیر نشان داده شده است. خواص هوا و آلومینیوم توسط کتابخانه متریال در نرم افزار کامسول تعیین می شود.

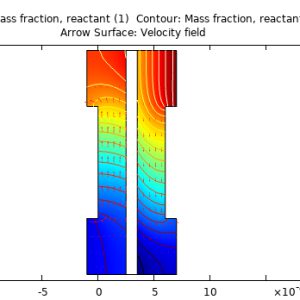

شار گرمایی در کف هیت سینک توسط نتایج شبیه سازی در نرم افزار کامسول معین می شود. شار گرمایی توسط نرم افزار به صورت مقدار بدست آمده براساس معادله زیر محاسبه می شود:

در این رابطه q شار گرمایی و n بردار نرمال بر سطح است و T0 دمای منبع حرارتی است که توسط نرم افزار برابر 100 درجه سانتیگراد قرارداده شده است. سپس از شار گرمایی بر روی سطح تحتانی هیت سینک انتگرال گرفته می شود تا مقدار کلی توان اتلافی را بدهد.

![]()

توان اتلافی با تعداد پره ها افزایش می یابد. بااینحال افت فشار بر روی کانال نیز افزایش می یابد. افت فشار بیشتر از دو برابر افزایش می یابد درحالیکه توان اتلافی تا 20 درصد افزایش می یابد. نکته این است که تعداد بهینه پره ها را در یک افت فشار معین یا در یک محدوده تلفات قابل قبول بیابیم.

در این شکل تعداد پره ها 5 است و توان اتلافی 6.294 وات و افت فشار 1.091 پاسکال است.

در این شکل تعداد پره ها 9 است و توان اتلافی 7.181 وات و افت فشار 2.358 پاسکال می باشد.

این پروژه در نرم افزار کامسول شبیه سازی شده است.