توضیحات

پروژه شبیه سازی خشک کن پاششی در نرم افزار انسیس سی اف ایکس(ANSYS CFX)

در صنعت مواد غذایی و شیمیایی بسیاری از تولیدات شامل مایعات حاوی مواد جامد بصورت محلول یا غیرمحلول (معلق) می باشند. جداسازی مواد جامد از محلول برای بدست آوردن مواد خشک از اهمیت زیادی برخوردار است. هدف از فرآیند خشک کردن می تواند کاهش هزینه های حمل و نقل و یا حصول خصوصیات بهتر مواد خشک نسبت به محلول، مانند مواد غذایی و داروئی باشد. یکی از روش های تبدیل مایع به پودر و تبخیر حلال، خشک کردن به روش پاششی است. در مقایسه با دیگر فرآیندهای تبخیر، خشک کردن پاششی مزایای بسیاری را شامل می شود که می توان به خشک شدن مواد بدون خطر اشتعال و یا استفاده از ترکیبات ناپایدار اشاره کرد. این مزایا در تولید پودر مواد غذایی یا پودر شیر و نسکافه قابل توجه و حائز اهمیت است. تجهیزات مربوط به فرآیند خشک کردن در انتهای خط تولید نصب می گردنند و مکان خاصی را در کل فرآیند بخود اختصاص داده و بصورت گسترده ای در صنعت مورد استفاده قرار می گیرند. استفاده از این تجهیزات چه از لحاظ اندازه(ارتفاع ۳۰-۲۰ متر) و چه از لحاظ هزینه تولید با سرمایه گذاری های بزرگ و هنگفتی همراه است. بنابراین لازم است در هرمورد، قبل از از کاربرد این سیستم ها، بررسی جامع و دقیقی برای طراحی و پیش بینی نحوه عملکرد خشک کن مورد نظر به عمل آید.

خشک کن پاششی(Spray dryer):

خشک کردن روش پاششی به طورکلی دارای چهار مرحله است:

۱) پخش خوراک بصورت پاشش

۲) برخورد گاز و سیال پاشیده شده (اختلاط جریان)

۳) خشک کردن ماده پاشیده شده (تبخیر رطوبت)

۴) جدا کردن مواد خشک شده از هوا.

هر مرحله بستگی به طراحی خشک کن و عملکرد آن دارد و خصوصیات فیزیکی و شیمیایی خوراک شرایط ماده تولیدشده را ایجاد می کند. اختلاط همگون و نرخ بالای تبخیر رطوبت اختلاط هوا و اسپری باعث می شود که دمای ماده نهایی تولیدی کمتر از دمای هوای خشکی باشد که محفظه را ترک می کند. بر این اساس، برخورد میان ماده پاشیده شده و هوای خشک عامل مهمی در طراحی خشک کن پاششی است.

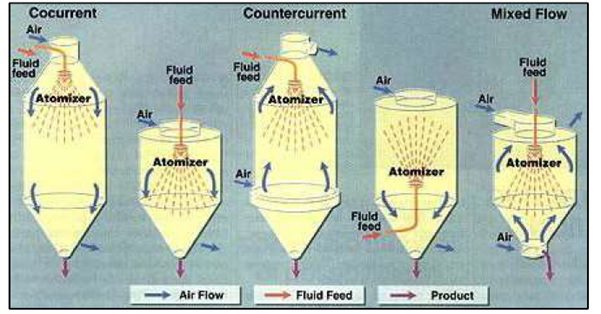

همچنین خصوصیات ماده خشک بدست آمده به رفتار قطره و آشفتگی آن در جریان پیوسته بستگی دارد. برخورد میان هوا و اسپری بوسیله مکان پودر کننده نسبت به ورودی هوای گرم بستگی دارد. هوای گرم می تواند مستقیما به ماده پاشیده شده برخورد نماید و یا به عبارتی پاشش و هوا هم جهت باشند. این نوع خشک کن ها به خشک کن های هم جهت معروفند. در حالتی که ماده پاشیده شده به دما حساس باشد در این صورت از طراحی محفظه پاشش هم جهت استفاده می شود. در حالتی که ماده پاشیده شده به گرما حساس نباشد برای ایجاد تماس بیشتر و افزایش زمان ماندگاری در محفظه خشک کن از پاشش غیر هم جهت استفاده می شود، به این معنا که گاز داغ از پایین و خوراک از بالا و یا بالعکس وارد می شود. این نوع به خشک کن های غیر هم جهت معروفند. می توان از دو نوع محفظه در هرکدام از این موارد استفاده کرد، محفظه باریک و بلند و محفظه کوتاه و عریض، انتخاب نوع محفظه بستگی به شرایط پودر کننده دارد.

خشک کن های پاششی و انواع آن:

در دو دهه اخیر باتوجه به کاربردهای گسترده خشک کن های پاششی در صنایع مختلف مطالعات زیادی بر روی این خشک کن ها انجام شده است. خشک کردن مواد بصورت پاشش از نظر تعریف عبارت است از تغییر شکل مواد از حالت سیالیت به حالت جامد خشک شده با استفاده از پاشش خوراکی به داخل هوای گرم در یک برج پاششی. الگوی تماس میان هوای گرم و خوراک پاشیده شده عامل مهمی در طراحی این نوع خشک کن ها می باشد. همچنین رفتار قطره و آشفتگی جریان بر عملکرد کل سیستم و خصوصیات محصول بدست آمده تاثیر گذار است. خشک کن های پاششی به طور کلی در دو دسته خشک کن های پاششی نوع بلند و نوع کوتاه طبقه بندی می شوند. در خشک کن های پاششی نوع بلند نسبت ارتفاع خشک کن به قطر آن ۵ به ۱ است این نسبت در خشک کن های پاششی نوع کوتاه ۲ به ۱ می باشد. کاربرد و مزیت خشک کن های پاششی کاربرد عمده این نوع از خشک کن ها در صنایعی است که نیاز به تولید پودر جامد خشک از محلول ها یا سوسپانسیون ها دارند. این صنایع شامل صنایع غذایی، معدنی، دارویی و شیمیایی می باشند. به دلیل راندمان بالا و سادگی کار، این نوع خشک کن ها از اهمیت ویژه ای برخوردارند. در مقایسه با دیگر فرایندهای تبخیر، خشک کردن به روش پاششی مزایای بسیاری را شامل می شود که می توان به خشک کردن بدون خطر اشتعال، جلوگیری از تخریب مواد در اثر انتقال حرارت و امکان خشک کردن ترکیبات ناپایدار اشاره کرد. به علاوه این نوع از خشک کن ها این مزیت را نیز دارند که دوغاب و محلول های بسیار رقیق را در تنها یک مرحله آماده بسته بندی می کند. به عبارتی وظایف سیستم عملیاتی شامل تبخیر کن، بلورساز، خشک کن، واحد خردکن و طبقه بندی کننده را با هم انجام می دهد و فرایند تولید را فوق العاده ساده می سازد.

اصول عملکردی خشک کن های پاششی:

معمولاً عملیات خشک کردن در یک خشک کن پاششی را می توان بصورت یک فرایند دو مرحله ای در نظر گرفت. اولین مرحله اتمایز کردن یا تشکیل قطرات ریز مایع است. در حالیکه دومین مرحله، مرحله حقیقی خشک کردن برای تشکیل ذرات جامد می باشد. خوراکی توسط اتمایزر به صورت قطرات ریز در آمده بطوری که سطح زیادی جهت تبخیر به وجود می آید. دستگاه اتمایزر تقریبا به طور یکنواخت مایع را در داخل جریان هوا پخش می کند. توزیع اندازه قطرات اولیه باید به گونه ای باشد که پس از عملیات تبخیر، بتوان به راحتی تمامی با بخش اعظم آنها را در دستگاه جداکننده نظیر سیکلون، جداسازی نمود. انرژی لازم جهت تبخیر قطرات توسط سیال واسطة انتقال حرارت که معمولا هوای گرم می باشد تامین می گردد. درصورتیکه گازهای حاصل از احتراق بر کیفیت محصول تولیدی تاثیر منفی نداشته باشد گاز گرم مورد نیاز جهت تبخیر مایع می تواند گازهای حاصل از احتراق باشد. اما در مواردی که کیفیت مواد خشک شونده توسط گازهای حاصل از احتراق تحت تاثیر قرار گیرد هوای محیط توسط گازهای حاصل از احتراق گرم گردیده و مورد استفاده قرار می گیرد. در صورتیکه عملیات یک خشک کن پاششی در شرایط آدیاباتیک صورت گیرد می توان با تقریب قابل قبولی عملیات تبخیر رطوبت آزاد از سطح ذرات را در شرایط دما ثابت که این دما برابر با دمای تر گاز ورودی به خشک کن می باشد در نظر گرفت. کیفیت و هزینه پودر تولید شده و نیز میزان انرژی مصرفی به طور مستقیم به شرایط عملیاتی فرایند بستگی دارد. با توجه به اینکه بدست آوردن شرایط بهینه عملیاتی یک خشک کن پاششی نیازمند صرف وقت و هزینه زیاد می باشد، مدلسازی ریاضی این سیستم ها تا حد زیادی در طراحی و عملکرد بهینه این خشک کن ها موثر می باشد. امروزه استفاده از دینامیک سیالات محاسباتی امکان شبیه سازی خشک کن های پاششی را در مقیاس صنعتی فراهم کرده است. پاشش خوراک توسط اتمایزر انجام می پذیرد و خوراکی به تعداد بسیار زیادی از قطرات کوچک شکسته می شود. این قطرات عموما بدلیل تاثیر کشش سطحی کروی باقی می مانند. همان گونه که اشاره شد محفظه خشک کن های پاششی در دو نوع باریک و بلند با کوتاه و عریض انتخاب می شود و انتخاب نوع اتمایزر به ابعاد محفظه خشک کن بستگی دارد.

در خشک کن های پاششی معمولا از سه نوع اتمایزر استفاده می شود.

1-اتمایزر نازلی فشاری تک سیاله.

2-اتمایزر نازلی(دوسیاله)

3- اتمایزر دیسکی دوار.

در اتمایزر نازلی فشاری تک سیاله، از انرژی فشار برای راندن مایع و شکستن آن به قطرات ریز استفاده می شود. با اعمال فشار پمپ مایع تزریقی به سمت خروجی نازل رانده شده و پس از خارج شدن از آن تشکیل یک صفحه مخروطی شکل را می دهد. در محلول های ویسکوز جهت شکستن سیال به قطره فشار بیشتری باید اعمال گردد. انرژی مورد استفاده در اتمایزرهای دوار نیروی سانتریفوژی است. در دبی بالای خوراک، این نوع اتمایزر نسبت به نوع نازلی قطرات ریزتر و یکنواخت تری را ایجاد می کند. در دبی کم عملکرد این نوع اتمایزر مانند اتمایزر نوع نازلی می باشد. اتمایزرهای نازلی معمولاً ظرفیت کمتری دارند. درنتیجه برای نرخ های بالایی از خوراکی، باید تعداد این نوع اتمایزر را افزایش داد. افزایش فشار در اتمایزر نازلی و نیز افزایش سرعت چرخشی در اتمایزر دیسکی منجر به تولید قطرات ریزتر می گردد در حالی که با افزایش دبی قطرات بزرگتری در هر دو نوع اتمایزر تولید میشود. در اتمایزر دو سیاله نیوماتیک، هوا یا بخار آب بصورت داخلی یا خارجی با مایع مخلوط شده و پس از خروج از اریفیس به قطرات ریز شکسته می شود. نوع اختلاط در این اتمایزرها بستگی به نوع خوراک دارد. برای خوراکی هایی که خاصیت خورندگی سایشی ندارند عمل اختلاط با گاز اتمایز کننده بصورت داخلی و در غیر اینصورت عمل اختلاط خارجی می باشد. این نوع اتمایزر برای محلول های با ویسکوزیته کم مناسب می باشد و می تواند قطراتی با قطر بسیار کوچک و زاویه پاشش کم ایجاد کند. بنابراین از این اتمایزر در خشک کن هایی با محفظه ای با قطر کم استفاده می شود. اتمایزرهای دیسکی قطرات تولید شده را در فاصله بیشتری پرتاب می کند همچنین قطرات ایجاد شده نسبت به نوع فشاری ریزتر میباشد در نتیجه این نوع اتمایزر برای محفظه های کوتاه و عریض مناسب می باشد. در حالی که از اتمایزر نازلی به دلیل زاویه پاشش کمتر و قطر درشت تر نسبت به نوع دیسکی در محفظه های باریک و بلند استفاده میشود. اتمایزرهای دیسکی انعطاف پذیری بیشتری نسبت به نازلی دارند چرا که می توان در هر نرخ جریانی از خوراکی از آنها استفاده شود بدون اینکه در شرایط عملیات تغییراتی ایجاد گردد. بعلاوه برای اتمایز کردن هر نوع خوراک از جمله خمیرها و سوسپانسیون ها که باعث انسداد نازل ها می گردد نیز از این نوع اتمایزر استفاده می شود. اما در صورت استفاده از اتمایزر نازلی با افزایش دبی خوراک ملزم به افزایش تعداد نازل ها می باشیم. قطرات پاشیده شده از اتمایزر در فاصله بسیار کوتاهی از نقطه پاشش سرعت و جهت اولیه ای را دارند که توسط اتمایزر تعیین می گردد. به محض برخورد گاز گرم ورودی با ابر پاشش ایجاد شده حرکت قطرات تحت تاثیر حرکت سیال قرار می گیرد.

کاربردهای خشک کن پاششی:

در اطراف ما تنوع بسیار زیادی از پودرهایی که با خشک کن پاششی تولید می شود نظیر: قهوه فوری، پودر شیر یا شیر خشک، پودر پنیر، سوپ و شیرین سازها وجود دارد. که در زیر فهرست وار به تعدادی از آنها اشاره می شود.

-رنگدانه ها و مواد رنگی: رنگ های اصلی، رنگ های غذایی، رنگدانه های معدنی.

-مواد غذایی و عصاره گیاهان: پودر تخم مرغ، مواد پروتئینی، آنزیم، قهوه فوری، لاکتوز.

-میوه و سبزیجات: پودر آب میوه های موز، گوجه، هویج، مرکبات، انبه، شیر نارگیل.

– کربوهیدرات ها: صمغ عربی، مایه خمیر، نشاسته ها، شیرین سازها

– فرآورده های شیری: غذای بچه، شیر، آب پنیر، کازئین (پروتئین شیر).

– محصولات دارویی: قرص ها، واکسن ها، ویتامین ها، محصولات خونی، آنزیم های هورمون های مخمرها.

– مواد سرامیکی: اکسید آلومینیوم، نیترات ها، کاربیدها.

– مواد معدنی: کربنات ها، سولفات ها، کلریدها، سیلیکات ها.

– مواد آلی: آمینو اسید، لاکتوز، اسیدسیتریک، واکس، لیزین.

– کنسانتره های معدنی: مس، آهن، نیکل، تنگستن

– پلیمرها و رزین ها: پلی کربنات ها، پودرهای پوششی

– سموم کشاورزی و شیمیایی: نمکهای سدیم، اکسی کلراید مس

– پاک سازها: پودرهای شوینده.

– کودها: نیترات، فسفات، اوره، نمک آمونیوم.

– محصولات تولیدی دامی: خون، پروتئین حیوانی، و صدها کاربرد دیگر در صنایع و مواد مختلف.

شرح پروژه:

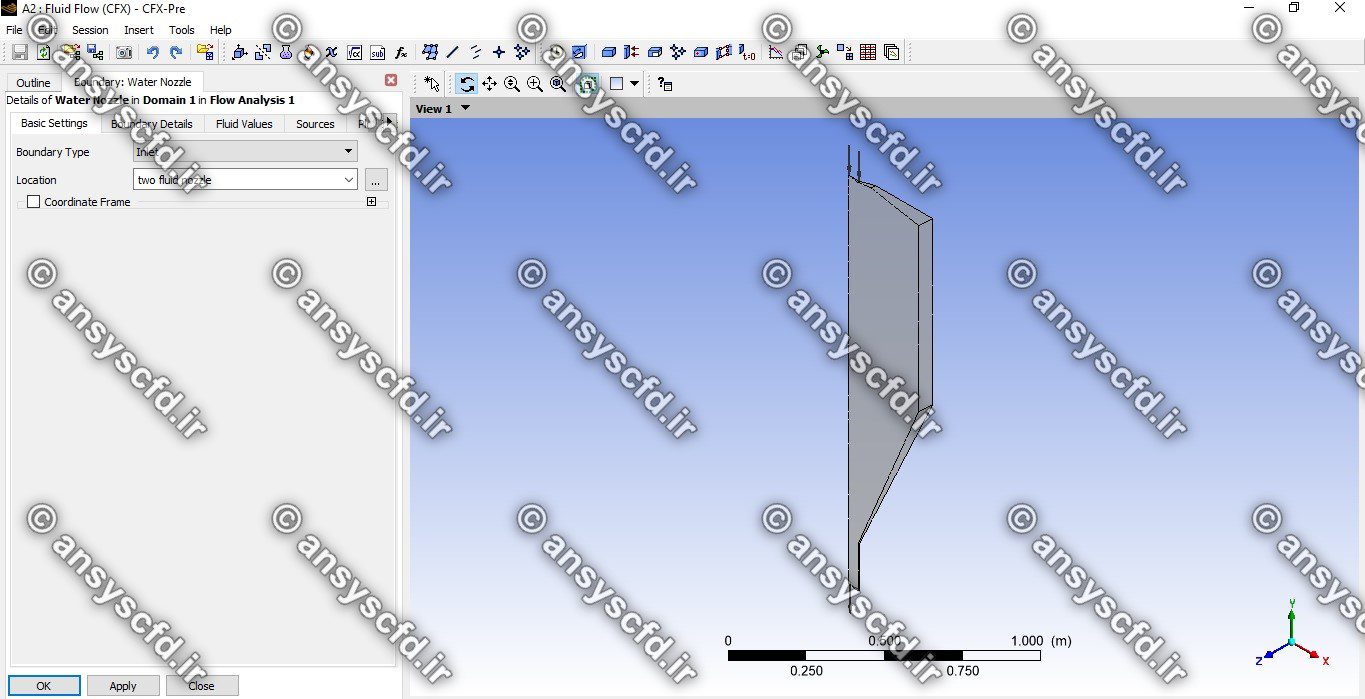

در این پروژه شبیه سازی خشک کن پاششی در نرم افزار انسیس سی اف ایکس(ANSYS CFX) انجام شده است.

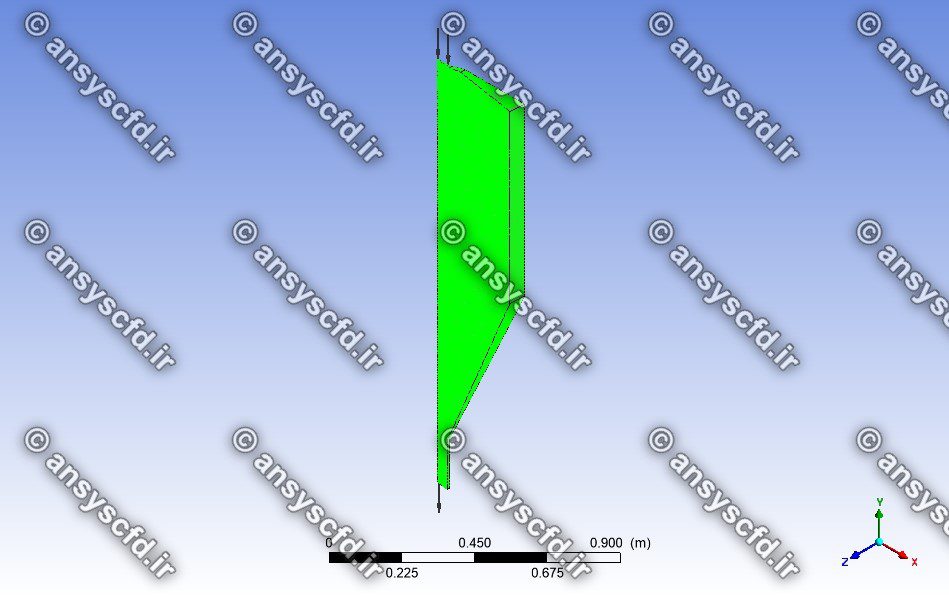

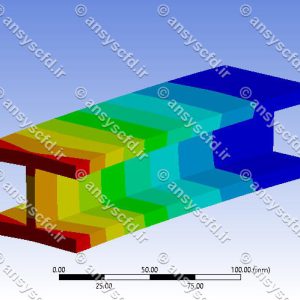

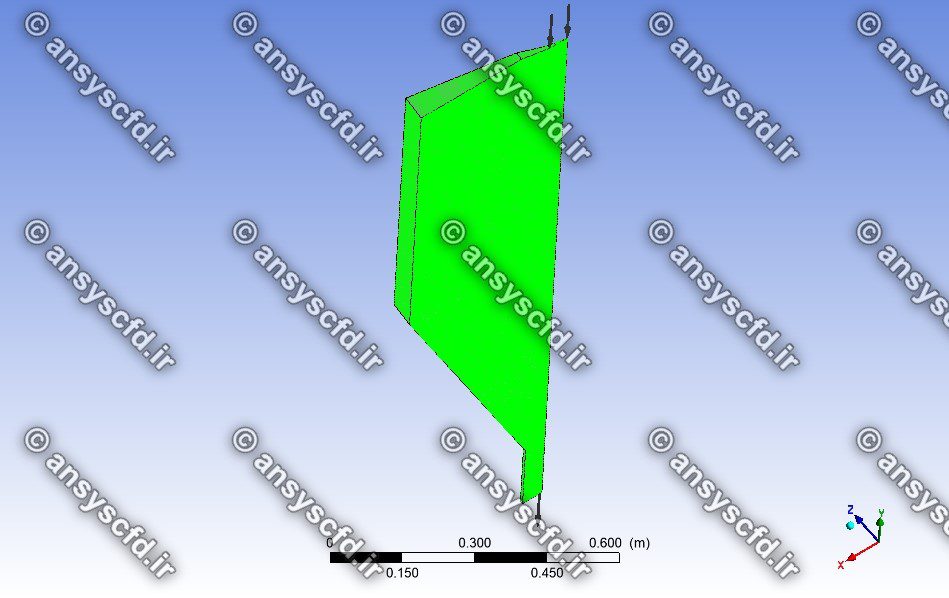

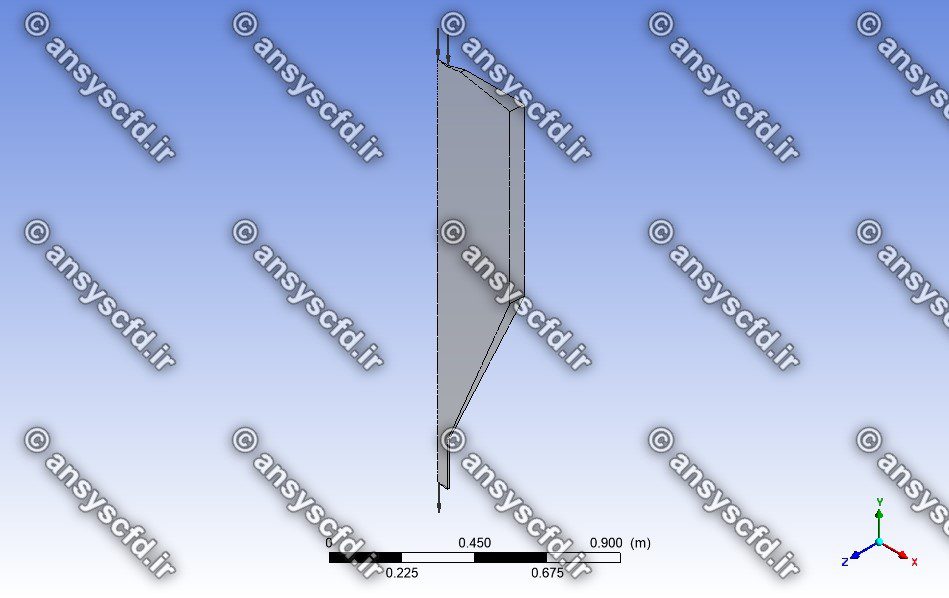

هندسه مسئله:

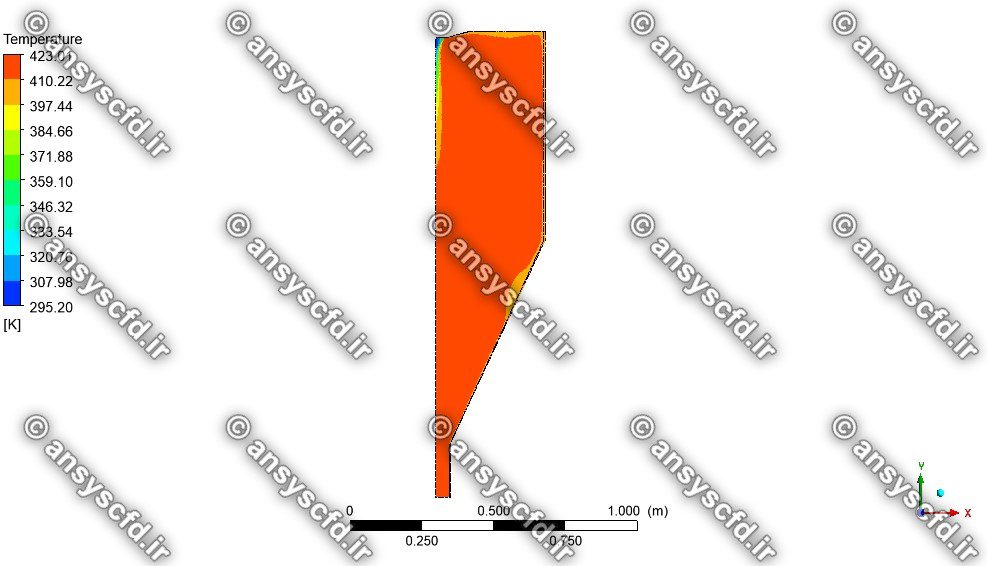

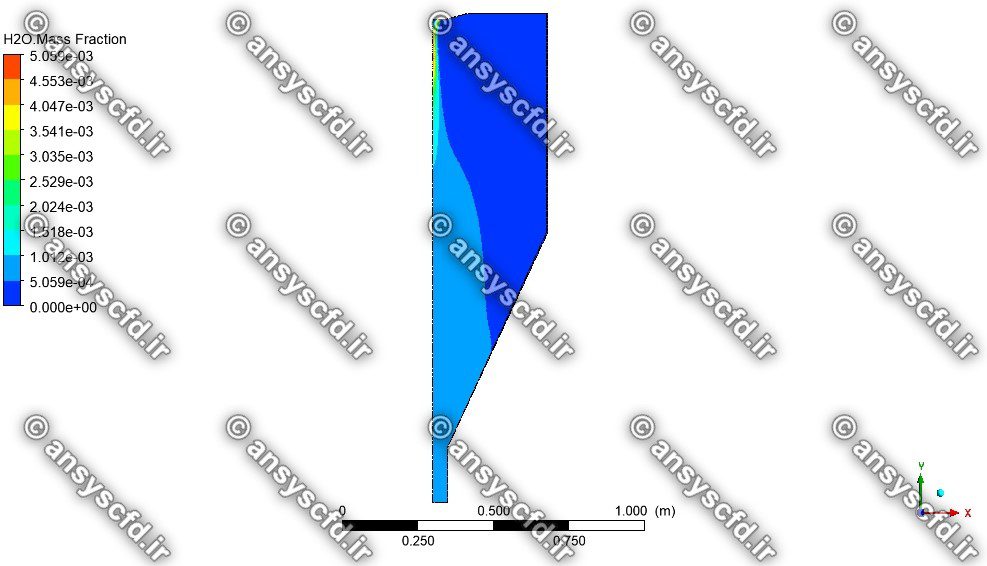

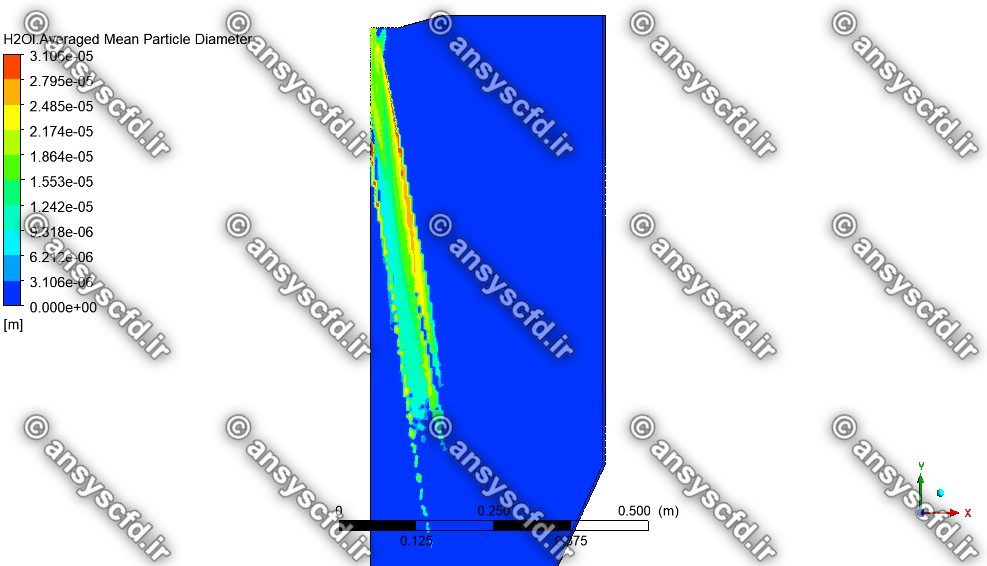

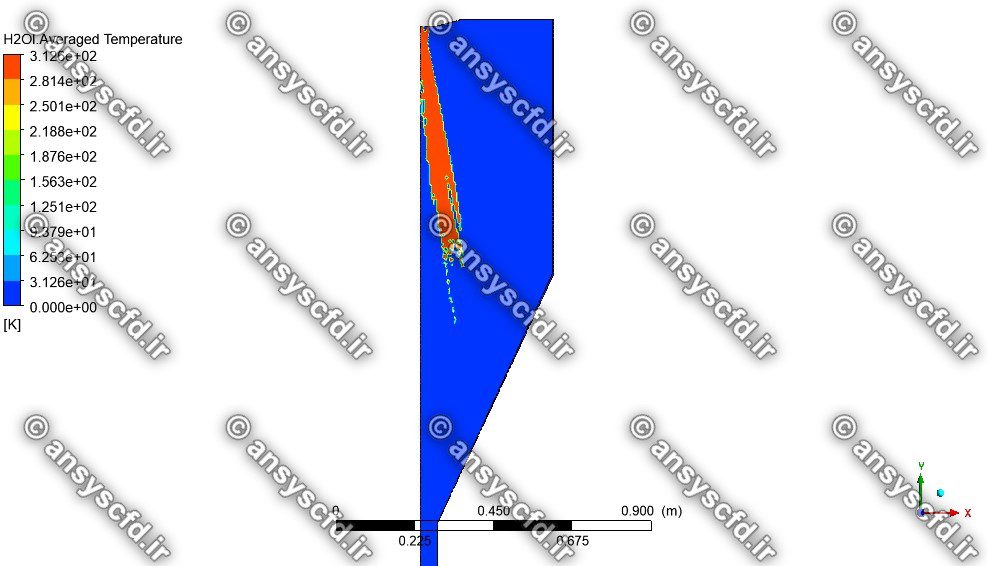

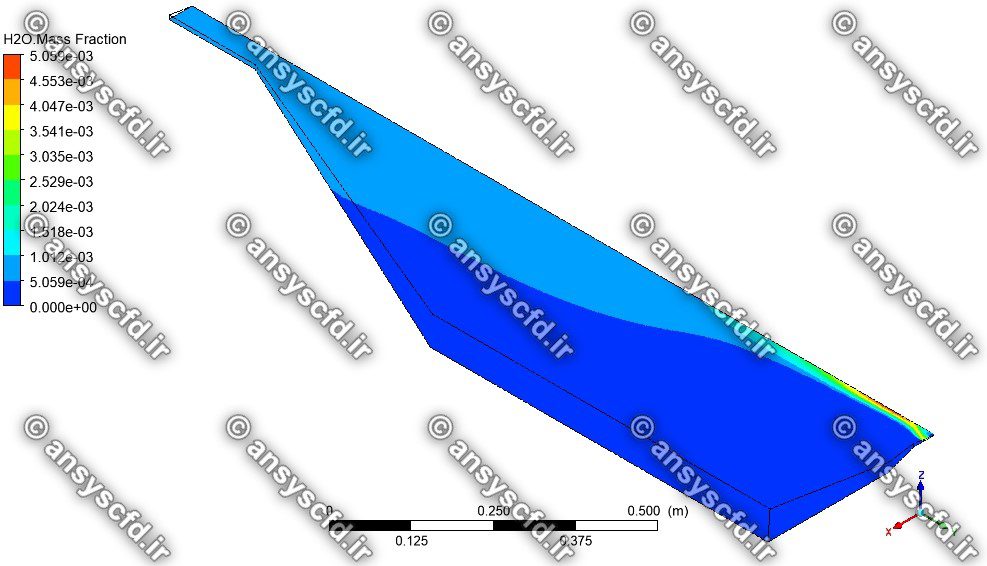

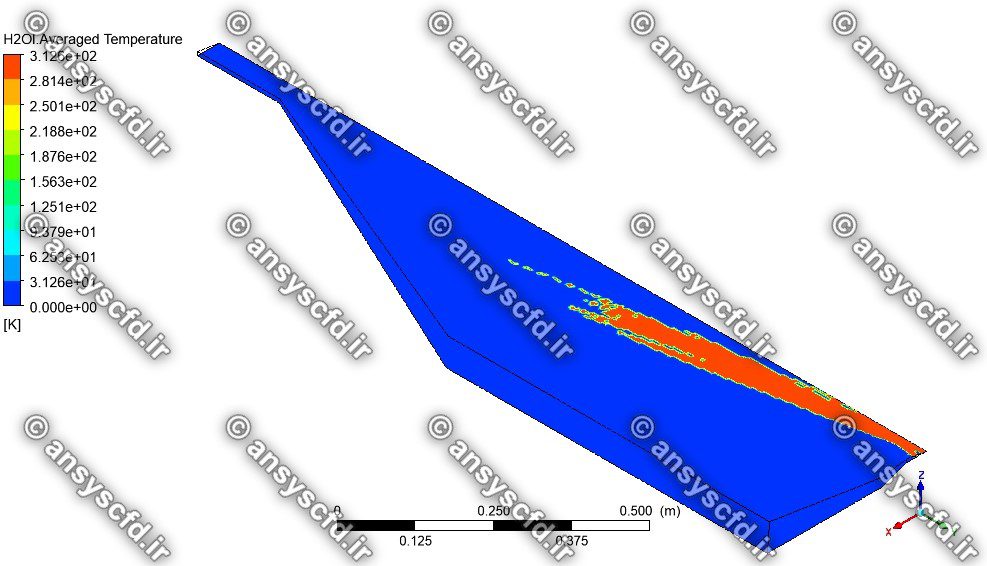

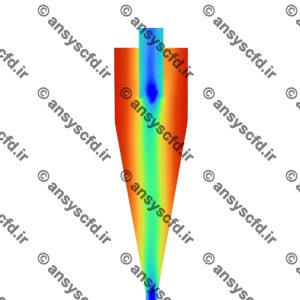

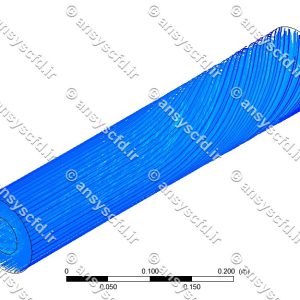

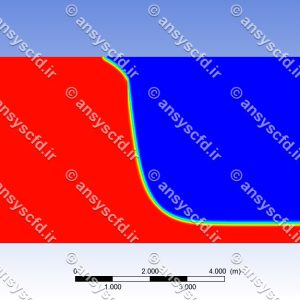

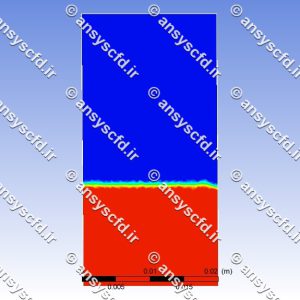

نمونه نتایج شبیه سازی: