توضیحات

پروژه شبیه سازی روتور 67 ناسا برای کمپرسور محوری گذر صوتی در نرم افزار انسیس ANSYS CFX

Simulation of NASA 67 Rotor of an Axial Transonic Compressor in ANSYS CFX

کمپرسورهای محوری به عنوان یکی از اجزاء اصلی توربین های گازی در صنایع هوایی، دریایی و زمینی کاربرد فراوان داشته و نقش عمده ای را در رفع نیاز بشریت ایجاد می کنند. بنابراین طراحی آنها باید به شکلی باشد که راندمان و کارایی بالا و ناحیه ی عملکرد وسیعی داشته باشند و از منظر آیرودینامیکی به گونه ای نسبتا پایدار عمل کنند. کمپرسورها در بسیاری از صنایع از جمله صنایع هوایی، نیروگاههای تولید قدرت و صنایع شیمیایی کاربرد دارد. بر اساس نحوه عملکرد، کمپرسورها را می توان به دو گروه کمپرسورهای جابجایی مثبت و توربوکمپرسورها تقسیم نمود. در گروه اول، افزایش فشار كل بوسیله کاهش حجم سیال ایجاد می گردد. کمپرسورهای رفت و برگشتی و چرخشی از این دسته می باشد. گروه دوم کمپرسورها که با نام توربوکمپرسورها شناخته می شود، شامل یک سری از تیغه های دواره و گاهی به همراه تیغه های ثابت می باشد که با پوشش خارجی احاطه شده است و مقدار معینی از سیال در واحد زمان از میان آنها عبور می نماید. توربو-کمپرسورها که از انواع توربوماشین ها می باشد را می توان به سه دسته کمپرسورهای محوری، شعاعی و جریان مخلوط تقسیم نمود. جهت حرکت سیال در ورودی و خروجی کمپرسورهای محوری به موازات محور دوران می باشد. در کمپرسورهای شعاعی، مسیر جریان سیال در خروجی کمپرسور عمود بر محور دوران میباشد. در صورتی که ترکیبی از مؤلفه های محوری و شعاعی در گذرگاه های کمپرسور وجود داشته باشد، به آن کمپرسور جریان مخلوط اطلاق می گردد. اگر چه یک مرحله کمپرسور محوری معمولا نسبت فشار کمتری در مقایسه با کمپرسور شعاعی ایجاد می کند، لیکن بدلیل قابلیت جابجا کردن میزان سیال بیشتر با داشتن سطح مقطع ورودی یکسان، استفاده از این نوع کمپرسورها در موتورهای هوایی رایجتر می باشد. کمپرسورها به علت ایجاد گرادیان فشار مثبت، همواره در معرض وقوع ناپایداری های آئرودینامیکی شامل سرج و واماندگی گردان قرار دارند. این ناپایداری ها که مهمترین عامل محدود کننده عملکرد کمپرسور می باشد، با کاهش ناگهانی و قابل توجه فشار خروجی، علاوه بر ایجاد افت شدید در راندمان می تواند در شرایط بحرانی سازه و ایمنی سیستم را نیز با خطرات جدی مواجه سازد. در نتیجه، به منظور حذف و یا به تعویق انداختن ناپایداری ها از روش های کنترل فعال و غیرفعال استفاده می گردد.

شرح پروژه:

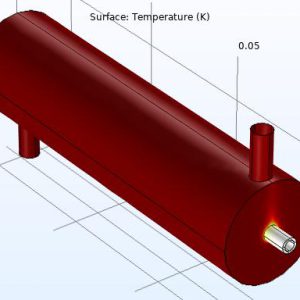

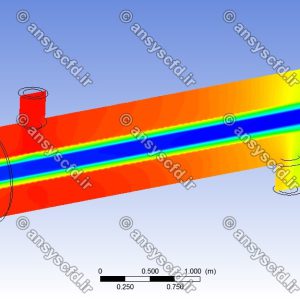

در این پروژه شبیه سازی روتور 67 ناسا در نرم افزار انسیس ANSYS CFX انجام شده است.

هندسه مسئله:

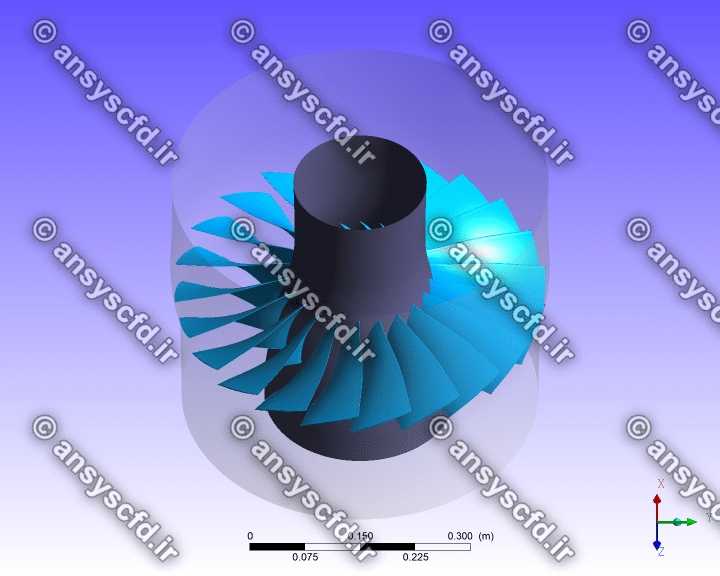

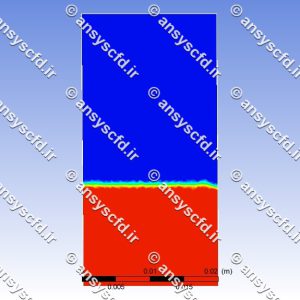

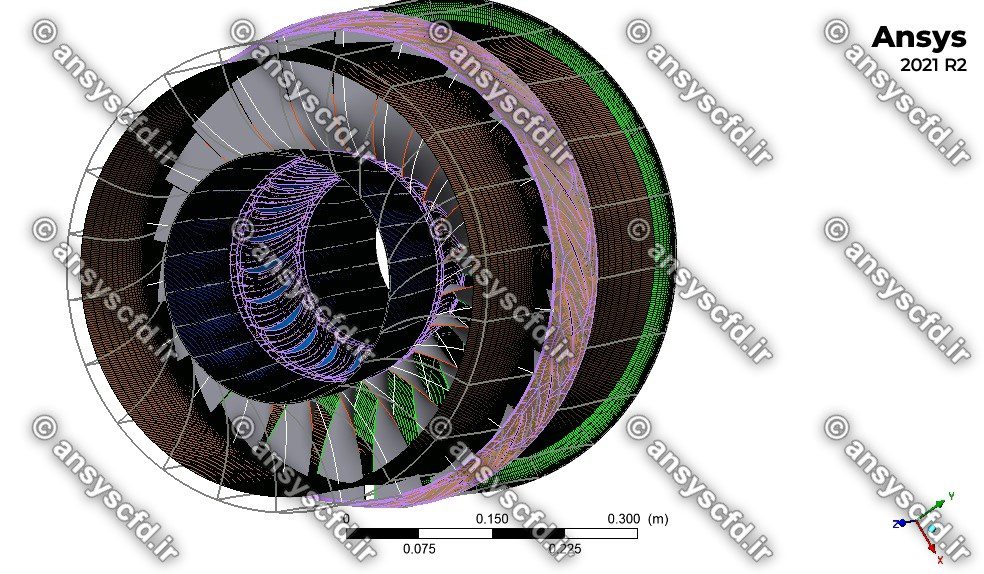

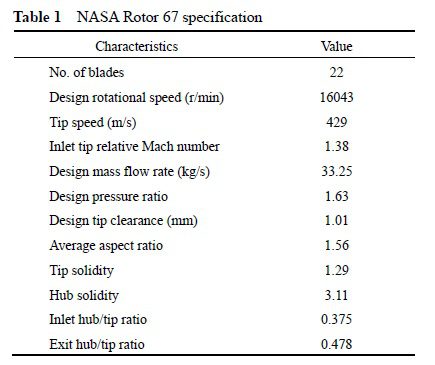

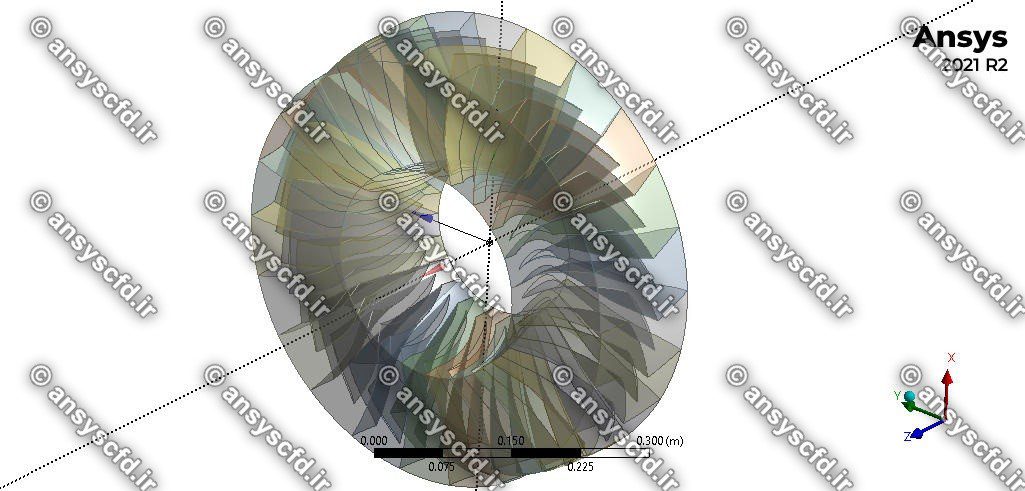

مدل استفاده شده، روتور ناسا ۶۷ برای کمپرسور محوری گذر صوتی می باشد. این روتور شامل ۲۲ پره بوده و در مرکز تحقیقاتی ناسا-لویس آزمایش گردیده است. سرعت دورانی روتور ۱۶۰۴۳ دور بر دقیقه است که منجر به سرعت نوک پره معادل ۴۲۹ متر بر ثانیه(عدد ماخ نسبی 1.38) می گردد. نسبت فشار و دبی جرمی این روتور در حالت طراحی، به ترتیب برابر با 1.63 و 33.25 کیلوگرم بر ثانیه می باشد. روتور 67 ناسا یک کمپرسور سرعت بالا می باشد که با سرعت طراحی 16043 دور در دقیقه دوران می کند. درنتیجه کاهش فشار بر روی سطح مکشی پره خصوصا در نزدیکی لبه حمله، زیاد می باشد.

مشخصات هندسی و شرایط کارکرد پره مذکور در جدول زیر ارائه شده است.

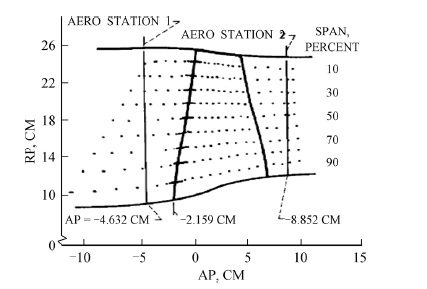

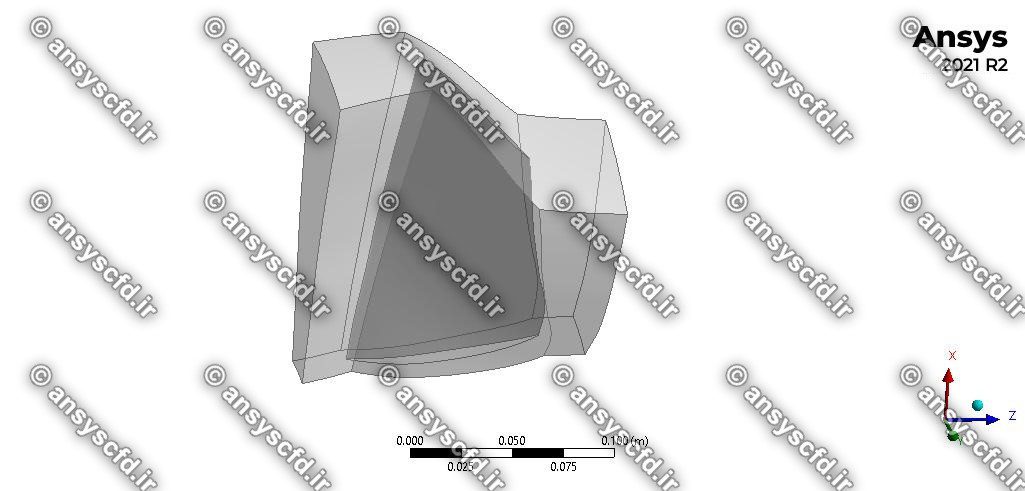

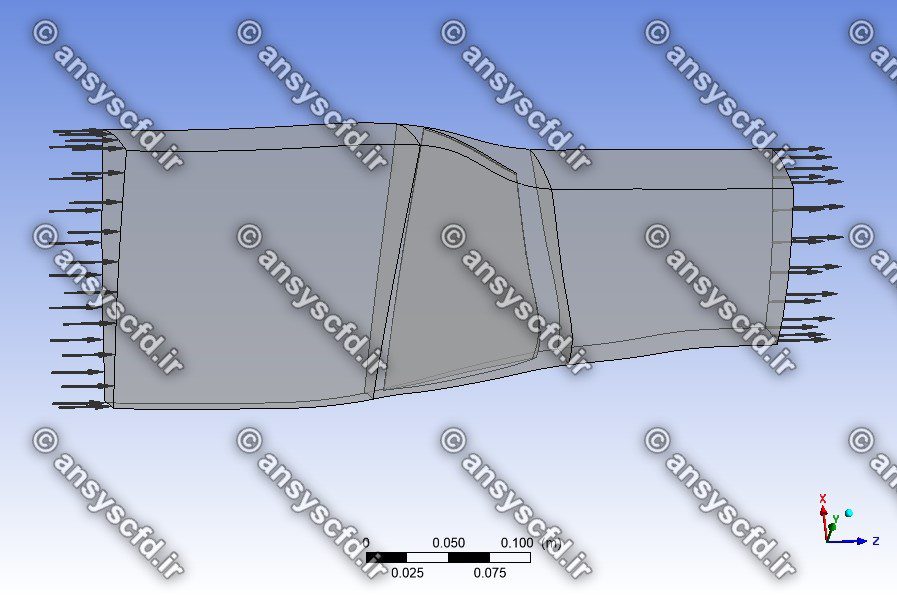

هندسه پره روتور ناسا ۶۷ در شکل زیر نشان داده شده است.

شکل نمای جانبی روتور ناسا 67 به همراه مختصات صفحات اندازه گیری.

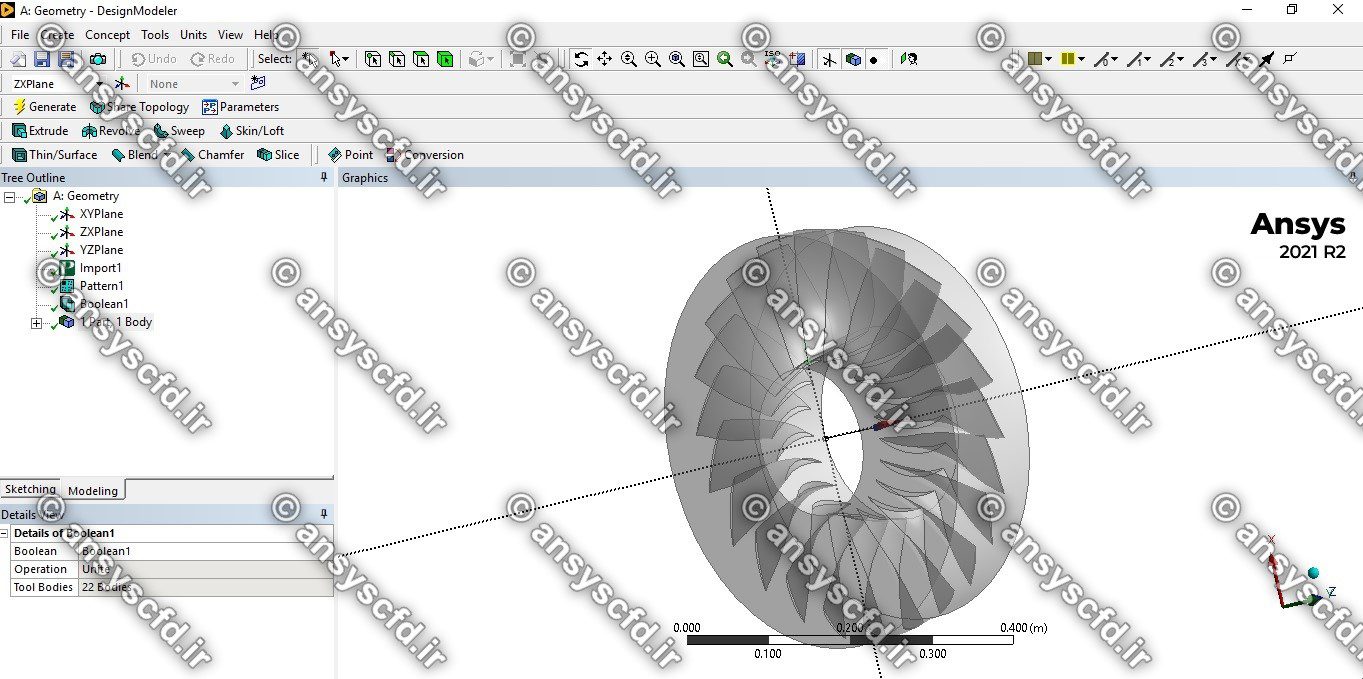

در این پروژه هندسه مسئله در نرم افزارهای سالیدورک(Solidworks) و انسیس دیزاین مدلر(ANSYS Design Modeler) ترسیم شده است.

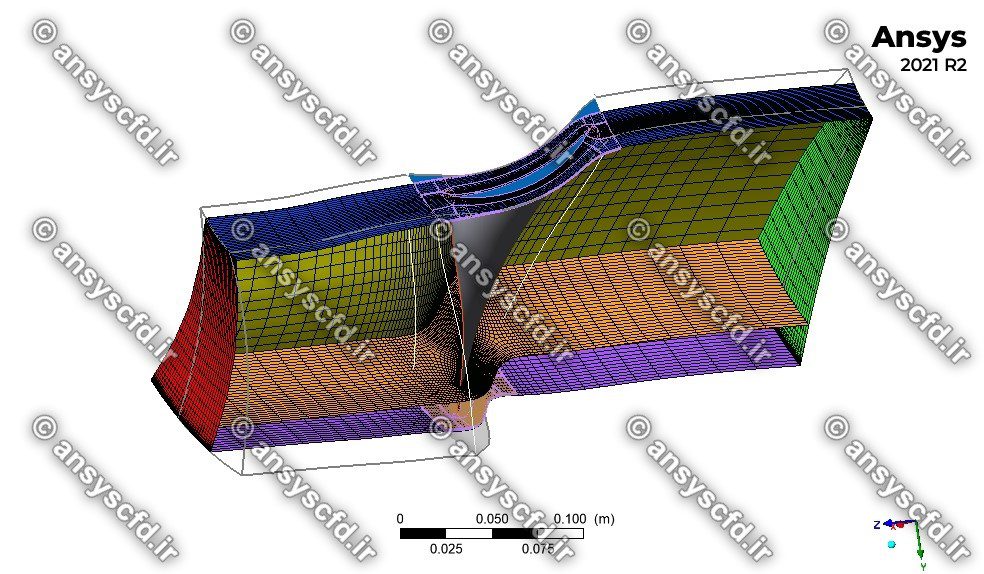

مش بندی و شبکه:

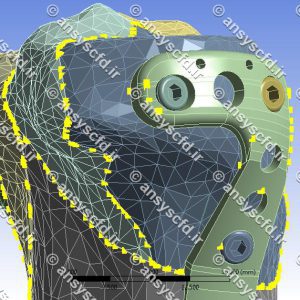

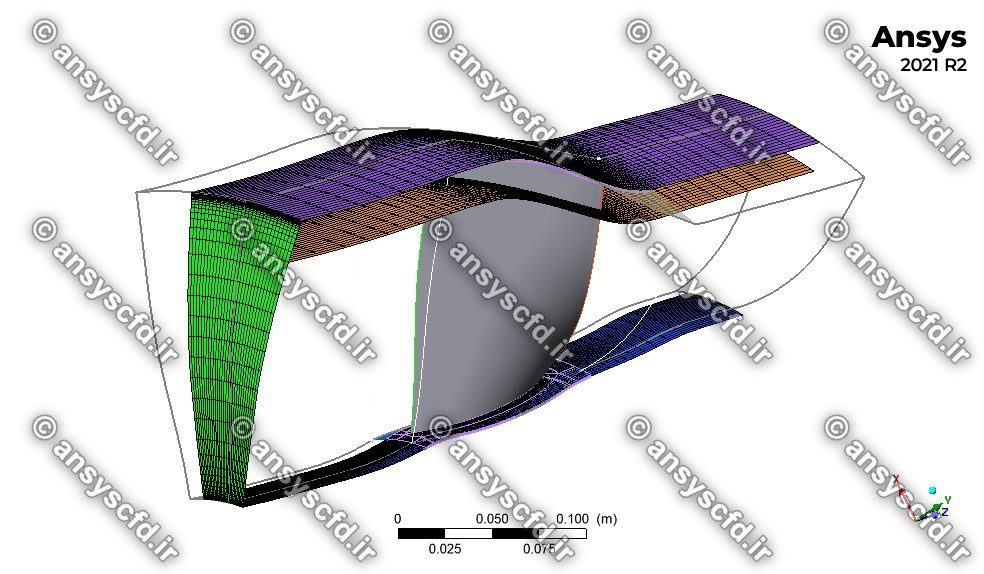

برای شبکه بندی دو راه حل وجود دارد. درواقع می توان دو نوع مش ایجاد کرد که اولی ساختاریافته و دومی غیرساختاریافته است. حالت ساختاریافته شبکه محاسباتی بیشتر(چون در جاهایی که برای حل چندان هم مهم نیست مجبوریم که تعداد مش زیادی ایجاد کنیم) ولی با دقت بالاتری ایجاد می کند. دراینحالت برای دوبعدی المان مستطیلی و برای سه بعدی المان مکعبی می شود. درحالت غیرساختاریافته تعداد مش ها کمتر است ولی دقت حل نیزکمتر از حالت ساختاریافته است. المان های مش در اینحالت مثلثی، هرمی و … هستند. شبکه بندی هندسه روتور 67 ناسا با استفاده از نرم افزار انسیس توربوگرید(ANSYS TuroGrid) انجام شده است که مش ایجاد شده توسط آن حالت ساختاریافته دارد و از کیفیت بسیار بالایی برخوردار است. برای واردکردن هندسه به داخل محیط انسیس توربوگرید دو روش وجود دارد. روش اول واردکردن مستقیم هندسه ایجادشده توسط نرم افزار ANSYS BladeGen است و روش دوم واردکردن منحنی های مربوط به ریشه، پوسته و پروفایل تشکیل دهنده طول پره می باشد.

به منظور تولید شبکه از نرم افزار انسیس توربوگرید( ANSYS TurboGrid ) استفاده شده است. به منظور واردکردن مختصات هندسه از نرم افزار انسیس دیزاین مدلر به انسیس توربوگرید از محیط ANSYS BladeModeler در انسیس دیزاین مدلر استفاده شده است.

در حالت کلی برای تولید شبکه بندی بر روی یک هندسه در نرم افزار انسیس توربوگرید(ANSYS TurboGrid) باید طبق مراحل ذیل پیش رفت:

۱- فراخوانی هندسه از پیش تولید شده و اعمال تغییرات در صورت نیاز

۲- مشخص نمودن نوع توپولوژی و اعمال تغییرات لازم در تنظیمات مربوط به آن

۳- انجام تنظیمات قسمت Mesh Data که توسط آن تعداد گره ها و نحوه توزیع آنها در بخشهای مختلف هندسه مدیریت می شود.

۴- بهبود توپولوژی لایه های hub و shroud در صورت نیاز

۵- ایجاد لایه های دو بعدی میانی جهت هدایت و کنترل توپولوژی و شبکه بندی سه بعدی. انجام دادن این مرحله اختیاری است و در هر صورت این لایه ها به هنگام تولید شبکه بندی ایجاد خواهند شد. تنها مزیتی که انجام این کار در این مرحله دارد این است که امکان بررسی و اصلاح ساختار مش در لایه های میانی را قبل از تولید شبکه بندی سه بعدی ایجاد می کند.

۶- ایجاد شبکه بندی سه بعدی

۷- بررسی کیفیت شبکه بوجود آمده. در صورت نیاز نوع توپولوژی و توزیع گره ها از تنظیمات Mesh Data اصلاح می شوند. اگر این اصلاحات صورت گیرد، شبکه جدید باید بازتولید شود.

۸- ذخیره سازی فایل مش.

شبیه سازی و حل:

به منظور شبیه سازی از نرم افزار ANSYS CFX استفاده شده است. نرم افزار CFX ANSYS برای حل عددی معادلات حاکم از روش حجم کنترل استفاده می کند. یعنی ابتدا حوزه حل به حجم های کنترل مجزا با استفاده از شبکه ی محاسباتی تقسیم می شود. سپس از معادلات حاکم بر روی حجم های کنترل برای ساخت معادلات جبری برای متغیرهای مجهول به صورت مجزا انتگرال گیری می کند. پس از آن، معادلات مجزا را خطی ساخته و آنها را تا رسیدن به مقادیر جدید متغیرها حل می کند. در صورتی که باقیمانده معادلات در پایان هر تکرار از حل، معیار همگرایی را برآورده کند، حل متوقف می شود. در غیر این صورت از مقادیر به دست آمده برای مرحله ی بعد استفاده می شود. پس از شبکه بندی، می بایست مدل شبکه بندی شده را وارد محیط نرم افزار ANSYS-CFX نمود و اطلاعات مربوط به پره ها، نوع سیال مورد استفاده و در نهایت شرایط مرزی و مدل توربولانسی را تنظیم نمود.

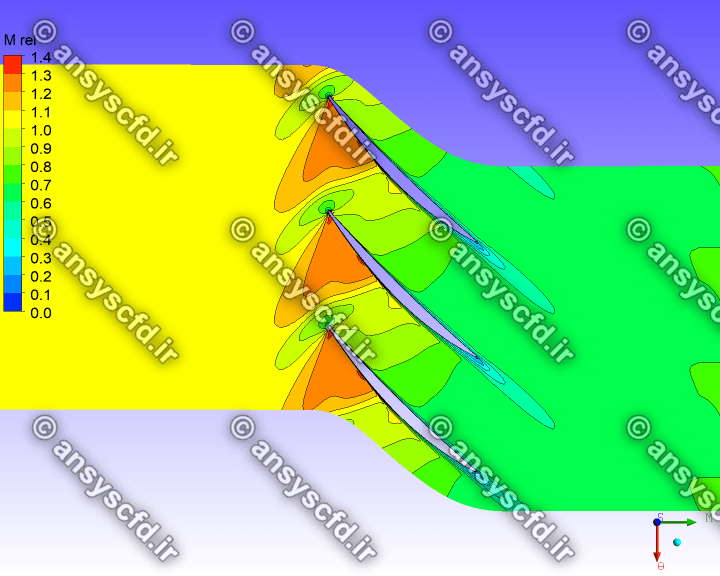

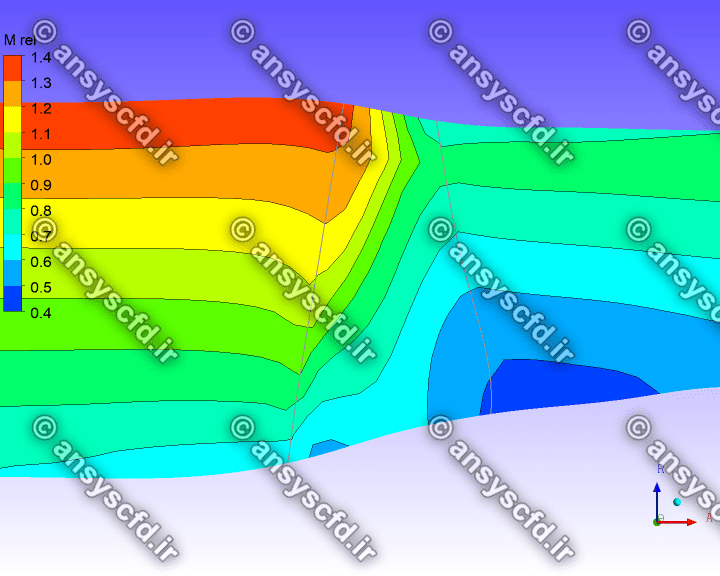

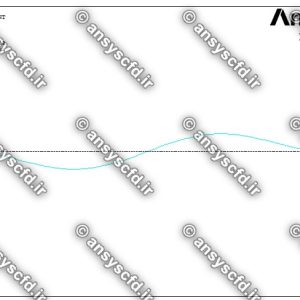

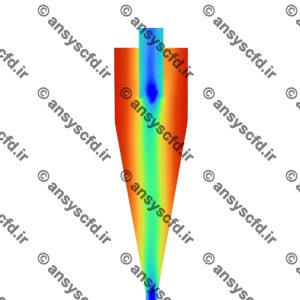

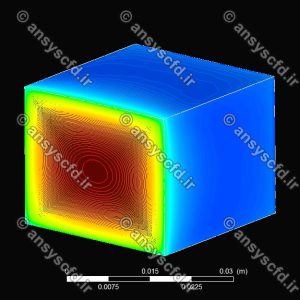

نمونه نتایج شبیه سازی: