توضیحات

پروژه شبیه سازی پروانه و محفظه حلزونی(پوسته) پمپ گریز از مرکز در نرم افزار انسیس CFX

توربوشارژر(turbocharger):

توربو شارژر نوعی سیستم دمنده است که هوا را با فشار زیاد به درون سیلندر میدهد. هنگامی که پیستون در حالت عکسش قرار دارد، مخلوط هوا و سوخت (در موتور دیزلی، هوا) را به درون سیلندر می مکد. هرچه فشار هوا بیشتر باشد مقدار مولکول های هوا بیشتر خواهد بود، و درنتیجه مخلوط هوا و سوخت بیشتری در سیلندر جای خواهد گرفت. هرچه سوخت بیشتر باشد، قدرت ناشی از احتراق هم بیشتر خواهد بود. بدین ترتیب موتور مجهز به توربوشارژر قدرت بیشتری نسبت به موتور معمولی تولید می کند. توربوشارژر به سادگی می تواند نسبت قدرت به وزن موتور را بهبود ببخشد، یعنی با قدرت مساوی، خودروی مجهز به توربو شارژر از موتوری با وزن و حجم کمتر سود می برد. درنتیجه حجم و وزن خودرو نیز کمتر می شود و این بدان معنی است که شتاب خودروی مجهز به توربوشارژر بیشتر است و سریع تر به سرعت مناسب دست پیدا می کند.

در نوع ابتدایی توربوشارژر(که سوپر شارژر نام دارد)، قدرت مورد نیاز از میل لنگ گرفته می شد، یعنی بخشی از توان تولیدی خودرو صرف فشرده سازی هوای ورودی می شد. ولی در نوع پیشرفته تر که همان توربوشارژر است، از فشار گاز خروجی اگزوز استفاده می شود. گازهای خروجی اگزوز داغ هستند و می توان از انرژی جنبشی، سرعت و فشار آنها برای چرخاندن یک توربین استفاده کرد. این توربین هم یک پمپ هوا را می گرداند و درنهایت، پمپ، هوا را فشرده کرده به درون سیلندر می فرستد. توربین نصب شده در مسیر گازهای خروجی گاه به سرعت ۱۵۰ هزار دور در دقیقه می رسد که بیش از ۳۰ بار سریع تر از دور موتور اغلب خودروهای امروزی است.

توربو شارژرهای رایج می توانند هوا را به فشار ۴۰ تا ۵۵ کیلوپاسکال بیشتر از هوای محیط برسانند. از آنجایی که فشار هوای سطح دریا۱۰۰ کیلوپاسکال است، مشخص می شود که توربوشارژر تقریباً 50% هوای بیشتر وارد سیلندر می کند. بنابراین انتظار می رود که قدرت هم تا پنجاه درصد افزایش یابد. ولی به دلیل برخی تلفات، این افزایش قدرت بین۳۰ تا ۴۰ درصد خواهد بود. یکی از دلایل این اتلاف به این موضوع باز می گردد که کار مورد نیاز توربوشارژر رایگان نیست. هنگامی که گاز خروجی اگزوز توربین را می چرخاند، بدان معنی است که مقاومتی در برابر خروج گازها وجود دارد، پس پیستون باید فشار بیشتری اعمال کند تا گاز تخلیه شود و این، بخشی از قدرت موتور را مصرف می کند.

یکی دیگر از مزایای توربوشارژر، قابلیت بهبود کارکرد موتور در ارتفاعات است. در ارتفاعات، فشار هوا کمتر است و درنتیجه هوای کمتری در سیلندر وارد میشود. خودروهای معمولی در چنین ارتفاعاتی با کاهش قدرت مواجه می شوند، ولی خودروهای مجهز به توربوشارژر علیرغم آنکه با کاهش قدرت مواجه می شوند، ولی مقدار این کاهش به مراتب کمتر است؛ چرا که کار لازم برای فشرده کردن گاز رقیق کمتر است.

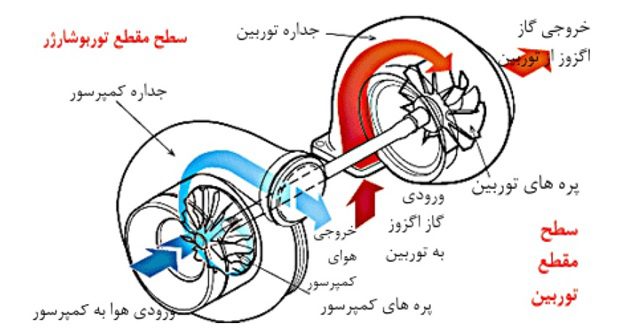

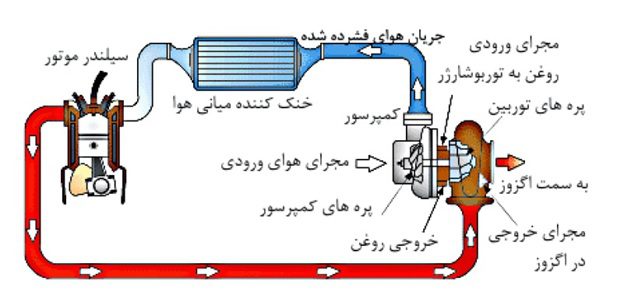

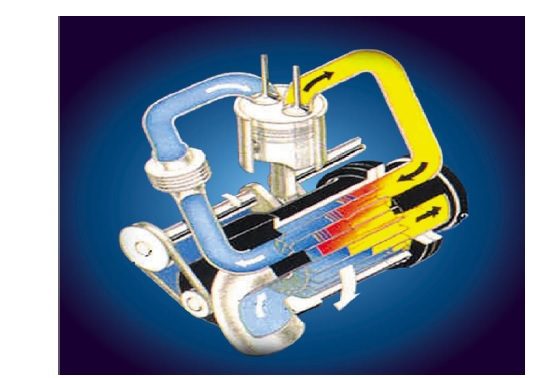

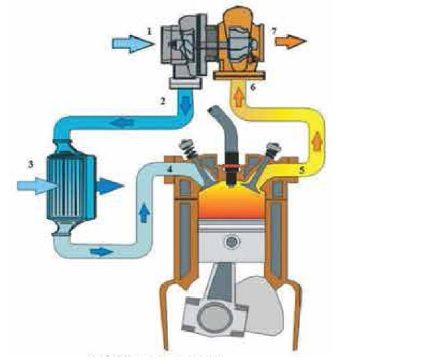

شکل چرخه کاری توربوشارژر.

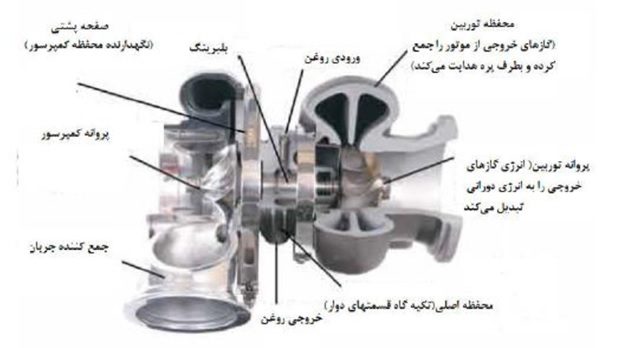

یک توربو شارژر معمولی از یک توربین، یک میل محور(شافت) و یک کمپرسور تشکیل شده است. مجرای گاز خروجی اگزوز معمولاً به گونه ای طراحی می شود که گاز دارای بیشترین سرعت و دمای ممکن باشد. پره های توربین با طراحی خاص می توانند به گردش ۱۵۰ هزار دور در دقیقه دست پیدا کنند، ولی انتقال چنین گردشی به کمپرسور کار ساده ای نیست. میل محوری که پروانه توربین را به پره های کمپرسور متصل می کند، باید دارای پایداری بسیار بالایی باشد. اغلب میل محورهای معمولی در چنین سرعت بالایی منجر می شوند، زیرا هم دمای میله بسیار بالا می رود، هم اندکی ناجابه جایی و عدم تعادل در نصب میل محور کافی است تا در این سرعت، میل محور به بیرون پرتاب شود. پس از انتقال قدرت به کمپرسور، پره کمپرسور به گردش در می آید. کمپرسور همانند یک پمپ سانتریفوژ عمل می کند، بدین ترتیب که هوا را از مرکز به گردش در می آورد و در نهایت هوای فشرده شده را از مجرای تعبیه شده در محیط خارج به بیرون می دمد.

شکل نمای شماتیک توربوشارژر و مجاری ورودی و خروجی آن.

توربوشارژر از مجموعه ای شامل توربین و کمپرسور تشکیل میگردد که توان خروجی موتورهای احتراق داخلی را در اثر افزایش میزان جرم هوا و سوخت ورودی به موتور افزایش می دهد. توربوشارژ نمودن به عنوان بهترین راه افزایش نسبت توان به وزن موتور، کاهش مصرف سوخت برای توان تولیدی و همچنین کاهش آلاینده ها در گازهای خروجی می باشد. دودهای خروجی از موتور ماشین دارای گرما و انرژی زیادی هستند، به همین دلیل قبل از خارج شدن آنها را از یک توربین عبور می دهند، توان مکانیکی حاصل از گردش توربین صرف چرخاندن یک کمپرسور و درنتیجه تامین هوای(اکسیدکننده بیشتر برای احتراق درون موتور با حجم سیلندر مشابه میگردد. بدیهی است افزایش جرم سوخت و اکسیدکننده لازم جهت احتراق نسبت به شرایط مشابه منجر به تولید توان مکانیکی بیشتر می باشد.

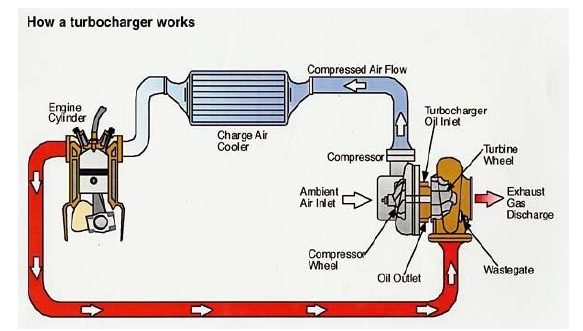

شکل نمای کلی عملکرد یک سیستم توربوشارژر.

از آنجا که ماهیت گازهای خروجی موتور احتراق داخلی تناوبی بوده و متناسب با دور موتور و تعداد سیلندرها فرکانس آن تغییر می نماید، بررسی عملکرد کمپرسور توبو شارژرها از اهمیتویژه ای برخوردار است. درحقیقت پیچیدگی تحلیل عملکرد لحظه ای توبو شارژرها به شرایط متنوع کاری آنها در دورهای مختلف موتور بر میگردد.

در بسیاری از موتورهای دیزل سنگین توربو شارژرها به صورت شعاعی و با دو ورودی طراحی می شوند و از این رو حائز اهمیت فراوان می باشند. دو ورودی نمودن ورودی توربین همراه با دسته بندی مناسب خروجی سیلندرها در دو گروه و اتصال هر قسمت به یک ورودی، به کار کرد یکنواخت تر توربو شارژر کمک میکند.

در شکل زیر توبو شارژر با توربین دو ورودی مشاهده می شود. سرعت چرخش توربین باتوجه به استفاده توربوشاررژ میتواند متفاوت باشد و اکثرا دارای سرعت های چرخش بالا هستند به همین دلیل باید از یاتاقان های مخصوصی استفاده گردد که بتواند نیروی حاصل از چرخش شفت را تحمل کند که معمولا از یاتاقان های سیال (fluid bearing) استفاده می شود.

شکل توبو شارژر همراه با دو ورودی.

نکاتی درباره توربوشارژر:

به علت فشار زیاد تقویتی ورودی که به وسیله پرخوران تولید می شود در بعضی از مواقع باعث تخریب و آسیبرسانی به اجزای موتور می شود که برای کنترل این امر توربوشارژرها مجهز به یک مجرای تخلیه میباشند، این شیر کنترل کننده در هنگامی که فشار هوای تقویت شده را به میزان لازم رساند، دود حاصل را به جای هدایت به سمت توربین به خارج فرستاده و دور آن را کنترل می کند. البته در موتورهای جدید که مجهز به ECUیا همان واحد کنترل الکترونیکی هستند این امر توسط حسگری که در منیفولد بنزین وجود دارد کنترل می شود که این حسگر با اندازه گیری دقیق، از افزایش فشار جلو گیری کرده و با انتقال سیگنال به ECU آن را کنترل می کند.

یکی از مشکلاتی که در کار توربو شارژر وجود دارد، افزایش دما است که خود باعث کندی در کار توربو شارژر می شود و برای جلوگیری از این امر از اینترکولر که یک خنک کننده برای کاهش دمای هوای فشرده می باشد بهره گرفته میشود؛ از مزایایی دیگر آن علاوه بر خنک کردن هوای ورودی پایین آوردن بار حرارتی موتور و همچنین کاهش دمای گازهای خروجی از اگزوز بوده که در مصرف سوخت کمک بسزایی می کند.

در توربو شارژرها پره های متحرکی وجود دارند که بسته به نیاز موتور، عمل باز و بسته شدن را انجام می دهند که در موتورهایی که مجهز به ECUهستند این امر توسط سوپاپ های مغناطیسی کنترل می شود و فرمان میگیرد، از این رو با پایین بودن و بالا بودن دور موتور پره هاباز و بسته می شوند؛ از مزایای این مکانیزم می توان به تولید گشتاور بالا در سرعت های پایین موتور و کاهش مصرف سوخت اشاره کرد.

مقایسه توربوشارژر با سوپرشارژ:

سوپر شارژر با توربو شارژر تفاوت می کند و طرز کارشان با یکدیگر متفاوت است. توربو شارژر با استفاده از گازهای خروجی کار می کند ولی سوپرشارژر به صورت مکانیکی با توسط تسمه یا زنجير از میل لنگ مستقیم نیرو می گیرد که با وجود این امر با فشردن پدال گاز سوپر شارژر ها در موتورهای احتراق داخل توسط تسمه به حرکت در می آیند، اما هر دو نقش هوا رسانی بیشتر به موتور را دارند. کوپلینگ سوپر شارژر هم می تواند ثابت و هم از طریق کلاچ فراهم می شود.

استفاده از سوپر شارژر زمانی که موتور در زیر بار کامل قرار دارد باعث کاهش توان موتور می شود که برای برطرف کردن این مشکل در اکثر سوپرشارژرها از یک کلاچ الکترونیکی بهره گرفته می شود که هماهنگ با فشار وارده به موتور حرکت کند.

در کل توربو شارژرها و سوپرشارژرها علاوه بر بالابردن توان خروجی موتور و بالابردن گشتاور آنها در مصرف بنزین و یا سوخت تاثیر مثبتی گذاشته و از فشار بالا بر روی موتور نیز کاهش می دهند، که خود این امر باعث پایین آمدن فرسودگی و عمر طولانی تر اجزای آن می شود. البته ناگفته نماند که نصب و راه اندازی توربوشارژر و سوپرشارژر نیاز به علم بالا دارد و اگر در غیر زمان هایی که خود سازندگان اقدام به این امر می کنند به صورت آزاد و بدون اطلاعات لازم و با مارک های متفرقه، این کار را انجام دهیم با مشکلات فروانی و چه بسا خطر ساز مواجه می شویم.

مختصری در رابطه با توربوماشین ها:

کلمه توربو کلمه ای لاتین است و به اجسام گردنده اتلاق می شود. به طور کلی می توان توربوماشین ها را به این صورت تعریف کرد: ماشینهایی که از طریق دوران محور خود به جریان دائمی سیال انرژی می دهند یا از آن انرژی دریافت می کنند توربو ماشین نامیده می شوند.

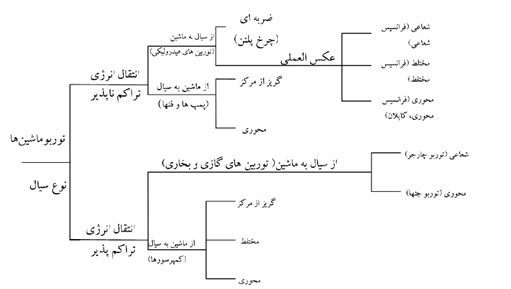

تعريف بالا بسیار کلی بوده و شامل مجموعه بزرگی از ماشین های تبدیل انرژی است. این نوع ماشین ها کاربردهای صنعتی فراوانی دارند و شامل انواع پروانه ها، آسیاب های بادی، فن های مختلف، انواع پمپ ها، کمپرسورها، توربین های هیدرولیکی، گازی و بخاری می شوند. در شکل5 تقسیم بندی توربو ماشین ها ارائه شده است.

تقسیم بندی های توربوماشین ها:

توربو ماشین ها به طور گسترده بر اساس توربو ماشین های لفافه دار یا بدون لفافه تقسیم بندی می شوند. اگر عضوهای دوار در محفظه محاصره شده باشند به طوری که سیال عامل نتواند به دور لبه های پره نفوذ کند، در این صورت این نوع توربوماشین ها لفافه دار تلقی میشوند. توربین های بخاری و پمپ ها مثال هایی از این دست هستند. در غیر اینصورت توربوماشین های بدون لفافه هستند مانند آسیابهای بادی و ملخ هواپیما. هم چنین توربوماشین ها براساس نحوة عکس العمل سیال بر اعضای دوار یا برعکس، تقسیمبندی میشوند. به عنوان مثال در توربین، سیال بر روی اعضای دوار کار انجام میدهد و در پمپ ها و کمپرسورها بر عکس. تقسیمبندی دیگر براساس جهت جریان سیال درون اعضا دوار میباشد.

اگر جریان ورودی و یا خروجی در راستای شعاع باشد به آن جریان شعاعی، یا ماشین های گریز از مرکز یا مرکزگرا می گویند. اگر جریان سیال محوری باشد به آنها ماشینهای جریان محوری می گویند. در نهایت اگر جریان در راستای بین محوری شعاعی باشد به آنها ماشین های جریان مختلط گویند. کمپرسورها، پمپ ها و فنها، وسایلی هستند که برای افزایش فشار سیال به کار می روند. فن ها فشار سیال را به اندازة بسیار کم افزایش میدهند و معمولاً برای حرکت گاز در محیط استفاده می شوند. کمپرسورها قادرند که فشار گاز را به مقدار زیادی افزایش دهند. اگر نسبت چگالی سیال عامل از 05/1 کمتر شود، از واژة فن استفاده میشود. کمپرسورهای گریز از مرکز جزء توربو ماشین هایی هستند که از تأثیرات گریز از مرکزی برای افزایش فشار سیال استفاده میکنند.

شکل دسته بندی توربو ماشین ها.

امروزه مشکل افزایش آلاینده ها و مصرف سوخت و همچنین نیاز به قدرت بیشتر در موتورهای احتراق داخلی که به طور گسترده در صنعت استفاده می شوند به عنوان چالش هایی بزرگ در دنیا مطرح هستند. از اینرو اغلب کشورها می کوشند راه حلی منطقی و پایدار برای افزایش توان، افزایش بازده و کاهش مصرف سوخت موتورهای احتراق داخلی بیابند. با تحقیق در مورد آلایندههای خروجی از این موتورها و همچنین نیاز روزافزون صنایع به بهره گیری از بازدهی بالاتر برای صرفه جویی در زمان و هزینه، به ضرورت اصلاح نوع کارکرد و اجزای موتورهای احتراق داخلی پی می بریم. یکی از انواع اصلاحات در اجزای موتورها برای افزایش بازده و توان موتور، و کاهش مصرف سوخت، افزودن تعداد سیلندرها یا بزرگکردن هر یک از آنها است. درواقع موتورهای بزرگتر که هوای بیشتری مصرف می کنند قادر به تولید قدرت بیشتری نیز می باشند. اما در بیشتر موارد به علت محدودیت فضا، این امکان وجود ندارد. پس تنها راه موجود برای رسیدن به قدرت بیشتر بدون نیاز به افزایش حجم یا تعداد سیلندر، افزایش دبی جرمی هوا و سوخت ورودی به موتور می باشد. افزایش دبی جرمی هوا توسط توربوشارژرها انجام می شود. توربوشارژر نوعی توربوماشین است که عملیات افزایش دبی جرمی هوا را طی مراحل زیر انجام می دهد:

۱) هوای محیط قبل از ورود به کمپرسور از داخل فیلتر عبور می کند.

2) هوا پس از عبور از کمپرسور متراکم شده و چگالی آن افزایش می یابد.

۳) برای جلوگیری از پدیدهی کوبش در بعضی از موتورهای توربوشارژ از خنک کننده داخلی استفاده می شود. اینترکولر یک نوع رادیاتور است که معمولا از آلومینیوم ساخته می شود.

4) هوا پس از گذر از گذرگاه ورودی، وارد سیلندر می شود. سیلندر دارای حجم ماکزیمم ثابت است و چون هوا پس از عبور از کمپرسور دارای چگالی زیادی شده است پس درنتیجه هر سیلندر دارای جرم هوای بیشتری نسبت به حالت بدون توربوشارژر است. حال با افزایش دبی جرمی سوخت که توسط انژکتورها انجام می شود میتوان با نسبت هوا به سوخت قبلی (بدون استفاده از توربوشارژر)، به قدرت بیشتری در موتور رسید.

۵) بعد از احتراق مخلوط سوخت و هوا در سیلندر، در مرحله تخلیه، گازهای خروجی از سیلندر به بیرون رانده می شوند.

6) گازهای خروجی حاصل از احتراق که دارای دما و فشار بالایی نیز می باشند به داخل توربین هدایت می شوند.

7) گازها در طی عبور از توربین با چرخاندن پروانة آن، دچار کاهش فشار و دما می شوند. پروانه توربین نیز که توسط شفتی به پروانه کمپرسور متصل است قدرت لازم برای چرخش کمپرسور را فراهم می کند.

شکل مراحل فرآیند توربوشارژینگ همراه با خنک کننده میانی.

هوای ورودی به کمپرسور توربوشارژر بسته به اندازة کمپرسور و قدرت مورد نیاز موتور می تواند تا 5/4 برابر حجم اولیه متراکم شود. به عنوان مثال، کمپرسور توربوشارژر Garrett GT1241 که یکی از کوچکترین توربوشارژرهای شرکت گرت با قطر خروجی پروانه کمپرسور ۴۱ میلیمتر می باشد قادر به رسیدن به حداکثر نسبت فشار 7/2 در سرعت دورانی rpm 220000 است. این کمپرسور برای استفاده در موتورهایی با حجم موتور 4/0 تا 2/1 لیتر و ایجاد قدرتی در محدوده۵۰ تا ۱۳۰ اسب بخار مورد استفاده قرار میگیرد. کمپرسور توربوشارژر Garrett GT6041R که یکی از بزرگترین توربوشارژرهای شرکت گرت با قطر خروجی پروانه 2/141 میلیمتر می باشد قادر به رسیدن به حداکثر نسبت فشار 2/4 در سرعت دورانی rpm 77000 است. این کمپرسور برای استفاده در موتورهایی با حجم موتور ۶ تا ۱۲ ليتر و ایجاد قدرتی در محدوده۱۳۵۰ تا ۲۰۰۰ اسب بخار مورد استفاده قرار می گیرد.

می توان نتیجه گرفت که توربوشارژرها در اکثر کاربردهای سبک نظیر اتومبیل های شهری تا کاربردهای سنگین نظیر موتورهای بزرگ کشتی ها قابل استفاده هستند و تاثیر قابل توجهی در افزایش کارایی انواع موتورها دارند.

توربوماشین ها که کمپرسورها نیز نوعی از آنها هستند از لحاظ نوع جریان به دو نوع جریان محوری و جریان شعاعی یا گریز از مرکز تقسیم می شوند. توربوماشین هایی که سرعت مطلق سیال در خروج از پره متحرک آنها مؤلفه محوری نداشته باشد شعاعی هستند و در غیر اینصورت مختلط یا محوری اند. اگر چه راندمان کمپرسورهای محوری کمی بیشتر از کمپرسورهای شعاعی می باشد، اما در نرخ پایین جریان، راندمان کمپرسور محوری به شدت افت می کند، در حالیکه این مسئله در مورد کمپرسورهای شعاعی مطرح نیست. همچنین تلرانس مورد نیاز برای تیغه های محوری کوچک را به سختی می توان حفظ کرد و هزینه ساخت آنها نیز گرانتر خواهد بود. به علاوه کمپرسورهای گریز از مرکز دارای یک منحنی هد ثابت و پایدار در گستره وسیعی از نرخ جریان در مقایسه با کمپرسورهای محوری هستند. بدین جهت در توربوشارژرها، از کمپرسورهای گریز از مرکز استفاده می شود.

اجزای کمپرسور گریز از مرکز:

یک کمپرسور گریز از مرکز ساده به چهار بخش اصلی تقسیم می شود:

- تحریک کننده: قسمتی از کمپرسور است که گاز با عبور از آن شتاب می گیرد و به چشمی پروانه وارد می شود.

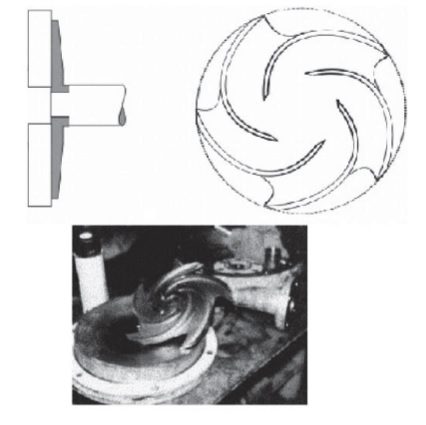

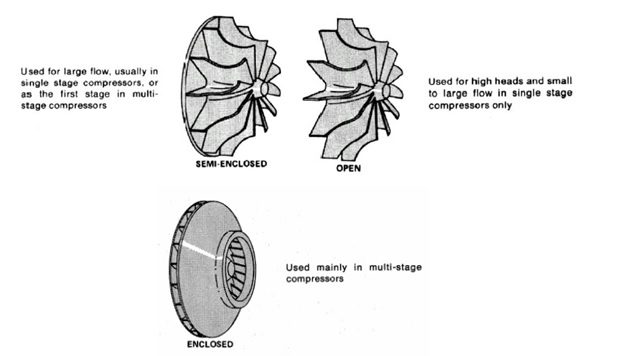

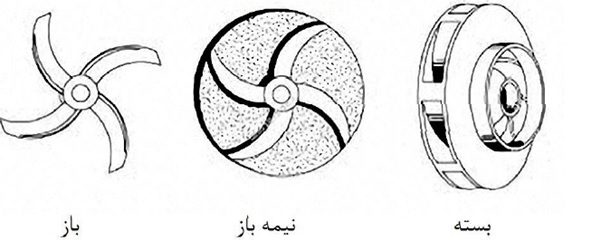

- پروانه: عبارت است از یک(یا دو) صفحه که بر روی آن تعدادی پره نصب شده است. این پره ها در یک یا دو قسمت توسط صفحاتی پوشش داده می شوند. اگر هر دو صفحة سمت جلو و عقب پره ها ساکن و به پروانه متصل نباشند، پروانه را باز می نامند. اگر صفحة عقبی پروانه به پره ها متصل بوده و همراه آن بچرخد، پروانه را نیمه باز و بالاخره اگر هر دو سمت پره ها به صفحات متصل شده باشند، پروانه را بسته می نامند. پروانه ها را میتوان اساسی ترین قطعة کمپرسورها دانست که در آنها بسته به طراحی پره ها، مقداری شتاب گیری و انتقال انرژی اتفاق می افتد.

انواع پروانه در شکل زیر نشان داده شده است. پروانه های مورد استفاده در کمپرسور توربوشارژر معمولاً نیمه باز هستند. سطحی که به پره ها متصل شده و همراه آنها می چرخد ریشه نام دارد و سطحی که با فاصله ای اندک (فاصله لقی) از پره ها قرار دارد و ثابت است شرود نام دارد.

- دیفیوزر: قسمتی از کمپرسور است که در پایین دست پروانه ی اصلی قرار می گیرد و اصولاً برای کاهش بیشتر انرژی جنبشی سیال و تبدیل فشار دینامیک جریان به فشار استاتیک استفاده می شود.

- حلزونی: قطعه ای است که پس از پروانه و یا در صورت وجود دیفیوزر، پس از دیفیوزر نصب میشود. جریان از پروانه به صورت شعاعی و در محیطی۳۶۰ درجه ای خارج میشود. حلزونی این جریان خروجی را از مسیری به سمت یک خروجی با سطح مقطع دایره ای یا مستطیلی هدایت می کند و در طی این مسیر معمولاً افزایش فشار تا حدی انجام می شود.

شکل انواع پروانه کمپرسور گریز از مرکز.

توربوشارژینگ:

یکی از مطمئن ترین راه ها برای افزایش توان موتورها، افزایش مقدار هوا و سوختی است که در سیلندر آنها میسوزد. برای این منظور افزودن تعداد سیلندرها یا بزرگ کردن هر یک از سیلندرها یکی از روش ها است اما در بعضی مواقع امکان این کار وجود ندارد. ساده ترین و با صرفه ترین راه برای افزایش هوا به داخل سیلندر استفاده از یک توربوشارژ می باشد. در خودروهای پر سرعت مسابقه ای و سوپر اسپرت حتی خودروهای خانوادگی برای افزایش توان موتور از توربو شارژر استفاده می شود. توربو شارژر شامل یک کمپرسور و یک توربین می باشد که هر دو اغلب روی یک شفت نصب شده اند و توربین توسط گازهای خروجی حاصل از احتراق چرخانیده می شود به این ترتیب انرژی این گازها که در صورت نبودن توربو شارژر تلف می شد برای چرخاندن کمپرسور استفاده می شود و هوای بیشتری برای سیلندرها موتور تامین می کند.

روش های آنالیز جریان در توربو ماشین ها:

باتوجه به ماهیت جریان در کمپرسور گریز از مرکز و توربین جریان شعاعی، آنالیز و طراحی آن فرایندی پیچیده می باشد. معمولاً از سه روش برای طراحی و آنالیز استفاده می کنند که عبارتند از تحلیل سه بعدی جریان بوسیلهCFD، تحلیل دو بعدی بر پایه چند خط جریان و تحلیل یک بعدی جریان بر پایه یک خط جریان میانگین. استفاده از کدهایCFD برای تحلیل سه بعدی جریان در کمپرسور مستلزم مدل سازی هندسی کمپرسور و شبکه بندی پیچیده و گسسته سازی معادلات حاکم بر جریان می باشد. طراحی و آنالیز با این روش، احتياج به دانستن اطلاعات متعددی از فیزیک مسئله، معادلات حاکم بر جریان، روش های محاسباتی و شرایط مرزی می باشد. علاوه بر این استفاده از تحلیل سه بعدی باعث صرف هزینه و زمان زیادی می شود.

استفاده بهینه از انرژی تجدید ناپذیر و افزایش راندمان سیستم ها همواره از اصلی ترین اهداف دانشمندان پژوهشگران در کلیه زمینه ها علوم و صنایع می باشد. در خصوص صنعت اتومبیل و موتورهای درونسوز مبحث توربو شارژر و سوپر شارژر، چگونگی عملکرد و راندمان آن یکی از پارامترهای مهم و تأثیر گذار در افزایش کارایی موتورهای درون سوز و همچنین کاهش آلاینده ها می باشد. امروزه در جهت نیل به اهداف افزایش قدرت و کاهش آلایندگی در موتور های احتراق داخلی استفاده از توربو شارژرها و سوپر شارژرها در موتورهای درون سوز به خصوص در موتورهای دیزل جایگاه ویژه ای را به خود اختصاص داده است. یک توربو شارژر به طور عمده قدرت موتور را بدون افزایش حجم موتور آن زیاد میکند که مزیت بزرگی است.

تاریخچه توربو شارژر:

اولین توربو شارژر بین سال های۱۹۰۹ تا ۱۹۱۲ در سوئیس و توسط دکتر آلفرد بوچی طراحی و ساخته شد. دکتر بوچی مدیریت مهندسی مرکز تحقیقات برادران سالزر را بر عهده داشت و در سال ۱۹۱۵ اولین نمونه یک موتور دیزل توربو شارژر شده را عرضه کرد ولی این ایده با توجه به شرایط روز چندان مورد توجه واقع نشد. در جنگ جهانی اول توربو شارژرها در صنایع هواپیمایی مورد استفاده قرار گرفتند اما توسعه گسترده آنها در بین سال های۱۹۳۰ تا ۱۹4۰ اتفاق افتاد. در این سال ها کمپانی گرت اقدام به ساخت توربو شارژرها مخصوص جهت استفاده در صنایع نیروگاهی و توربین های گازی نمود در سپتامبر ۱۹۵4 مهندسین شرکت گرت اقدام به مجزانمودن گروه های طراحی و تولید توربوشارژر جهت استفاده در صنایع گوناگون نمودند. این مسئله گامی مهم و موثر در شکل گیری یک جهش بزرگ در طراحی و ساخت و تولید توربو شارژرها با کاربردهای متفاوت بود. اولین بحران نفتی در سال ۱۹۷۳ باعث شد استفاده از توربو شارژر در موتورهای دیزل تجاری بیش از بیش مورد توجه قرار گیرد و در این برهه از زمان به دلیل هزینه های بالای سوخت مصر في از توجیه اقتصادی نیز برخوردار گشت.

افزوده شدن موضوع آلایندگی و قوانین بازدارنده آن در اواخر دهه هشتاد میلادی سبب افزایش انواع موتورهای توربو شارژ شده با کاربردهای گوناگون شد. در سال های دهه هفتاد میلادی توربو شارژرها در خودروهای اسپرت و خودرو های مسابقه ای به ویژه فرمول یک به کار گرفته شد. کارشناسان صنعت خودرو بزرگ ترین تحول شگرف در کاربرد توربو شارژر را استفاده در خودرو مرسدس بنز SD 300 می دانند. در این دوره به سبب کاهش آلایندگی و کاهش مصرف سوخت استفاده از این سیستم به طور گسترده ای توسعه یافت.

اصول کار توربوشارژر:

توربو شارژرها یک نوع سیستم هوا متشکل از یک کمپرسور و توربین می باشد که از طریق فشردن جریان هوای ورودی باعث می شود هوای بیشتری به سیلندر وارد گردد. هوای ورودی بیشتر در واقع سوخت بیشتری را هم می طلبد. افزایش میزان جرم هوا و سوخت ورودی به موتور انرژی بیشتری را در هر احتراق حاصل می کند. درنتیجه توان خروجی موتورهای احتراق داخلی را افزایش میدهد. یعنی با قدرت مساوی، خودروی مجهز به توربوشارژر از موتوری با وزن و حجم کمتر سود می برند، که این مساله از مزایای بزرگ توربو شارژرها است. حجم و وزن خودرو نیز کمتر می شود بدان معنی است که خودروی مجهز به توربوشارژر دارای شتاب بیشتری است و سریعتر به سرعت مناسب دست پیدا می کند.

اصول کار توربو بر اساس تغذیه بیشتر هوا به موتور با استفاده از انرژی محصولات احتراق می باشد. برای مثال یک موتور فورد CVH1.6 که در دو مدل معمولی و توربوشارژ تولید می شود. موتور معمولی۱۰۰ اسب بخار نیرو دارد ولی موتور توربو فقط به واسطه نصب توربو شارژر ۱۳۵ اسب بخار نیرو دارد. در این مورد با اضافه شدن توربو ۳۰ اسب بخار افزایش نیرو داریم. در یک موتور که به طور معمولی با فشار جو تغذیه می گردد فشار جو هوا را با فشار 7/14 پوند بر اینچ مربع(01/1 Bar) به درون موتور می راند.

در حالت کلی و در دید تئوری اگر یک موتور در فشار ۱ اتمسفر ۱۰۰ اسب بخار نیرو داشته باشد. با دو برابر شدن فشار (۱ بار فشرده سازی در توربو) نیروی آن دو برابر می شود. زیرا با این کار در برابر هوا در سیلندر خواهیم داشت و می توانیم در برابر سوخت بسوزانیم. البته کارها به این سادگی هم نیست. با افزایش فشرده سازی بیشتر افزایش قدرت مورد توقع اتفاق نمی افتد زیرا در فشار بالاتر نیاز به سوخت غنی تر است و باید میزان تراکم موتور را کاهش داد و موارد دیگر توربو شارژ با اجبار موتور به تنفس بیشتر و سوزاندن سوخت بیشتر نیروی بیشتر تولید می کند.

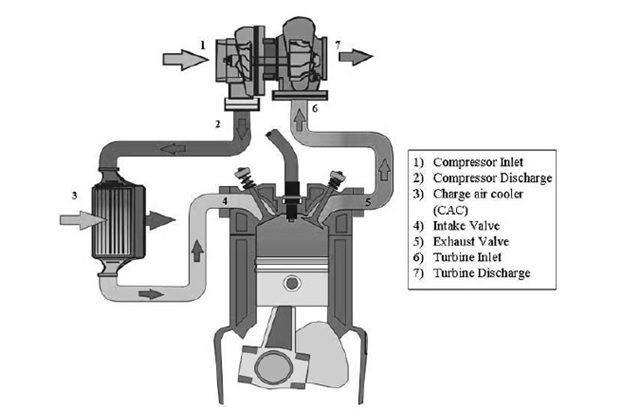

عملکرد توربوشارژر:

در سوپر شارژر قدرت مورد نیاز از میل لنگ گرفته می شود، یعنی بخشی از توان تولیدی موتور صرف فشردهسازی هوای ورودی می شود. در توربو شارژر، از فشار گاز خروجی اگزوز استفاده می شود. یک توربو شارژر از یک کمپرسور گریز از مرکز و یک توربین گازی تشکیل شده است که توربین گازی در مسیر مانیفولد دود جهت استفاده از انرژی جنبشی، سرعت و فشار گاز خروجی تعبیه می شود. گازهای خروجی از موتور باعث چرخش توربین گاز شده و انرژی منتقل شده به شفت مشترک توربین و کمپرسور، انرژی لازم جهت فشردهکردن هوای ورودی به موتور را به کمپرسور گریز از مرکز می دهد. افزایش دبی هوای ورودی به موتور مستلزم افزایش دبی سوخت ورودی به داخل موتور و در نتیجه افزایش میزان سوخت و هوا، انرژی و قدرت خروجی موتور افزایش خواهد یافت.

شکل شمای کلی عملکرد یک توربوشارژر و مسیرهای دود و هوا .

فشار نسبی ایجاد شده توسط توربو شارژر بین 40 تا 50 کیلوپاسکال است، از آن جاییکه فشار هوای سطح دریا۱۰۰ کیلوپاسکال است. میتوان دریافت که حدود ۵۰% هوای بیشتری وارد موتور می شود، بنابراین می توان انتظار داشت ۵۰% قدرت بیشتری بدست آید، اما توربوشارژر کامل ایده آل نیست و به دلیل برخی تلفات بین۳۰ تا ۵۰ درصد بهبود در قدرت موتور مشاهده می شود.

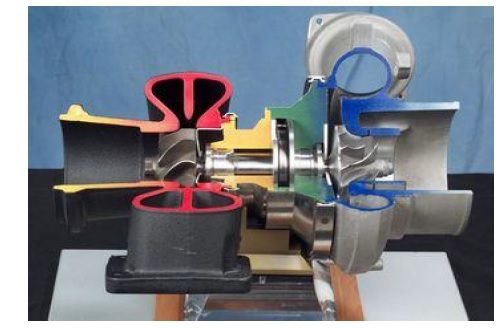

شکل برش خورده یک توربوشارژر.

یک مزیت ویژه به خصوص این افزایش قدرت در یک موتور توربوشارژر نسبت به موتور معمولی جهت کار در ارتفاعات می باشد به این ترتیب که توربو شارژرها در ارتفاعات که چگالی هوا کم است به موتور کمک می کنند، موتورهای معمولی در ارتفاعات با کاهش قدرت مواجه می شوند چون موتور جرم کمتری از هوا را دریافت میکند، یک موتور با توربو شارژر ممكن است با کاهش قدرت روبرو شود اما این کاهش قدرت خیلی کمتر است چون هوای رقیق تر راحت تر پمپ می شود.

امروزه اکثر موتورهای دیزلی دارای توربوشارژر هستند و تعداد موتورهای اشتعال جرقه ای دارای توربوشارژر در حال افزایش است. توربوشارژر سه جزء اصلی دارد که عبارت است از: کمپرسور، توربین و محور.

توربین، کمپرسور را به وسیله محور ما بین این دو می چرخاند، آب بندی محور که قسمت هوا و گازهای خروجی را از روغن کاری یاتاقان جدا کند، توربو شارژرهای با دمای بالا به خنک کننده برای محدود کردن دمای یاتاقان و بدنه نیاز دارد. در هنگام خروج محصولات احتراق از چند راهه خروجی، گازهای گرم با سرعت بالا به پره های توربین نیرو وارد می نمایند و باعث چرخش آن می شود.

محور متصل به توربین از سمت دیگر به چرخ پره کمپرسور متصل است که با چرخش و سرعت بالای خود سیال ورودی را از ورودی کمپرسور که به مسیر صافی هوا متصل می باشد به داخل کمپرسور شعاعی یا گریز از مرکز کشیده و با عبور از صدا خفه کن وارد محفظه کمپرسور می شود و پس از انتقال انرژی از پره های چرخ گردان به هوای ورودی، موجب افزایش فشار و افزایش انرژی جنبشی می شود که سپس هوا به دیفیوزر هدایت می شود. در دیفیوزر انرژی جنبشی هوا کاهشیافته و به انرژی فشاری تبدیل می شود و بعد از آن به جمع کننده هدایت می شود که وظیفه آن جمع کردن جریان و هدایت آن به طرف خروجی است. از طرفی دیگر بالا رفتن فشار باعث بالا رفتن انرژی درونی و افزایش دمای سیال می شود. بالابودن دما در ورودی سیلندر موتور در مرحله تراکم باعث مشکلات خود اشتعالی و کوبش می شود، به همین دلیل کمپرسورها به یک خنک کن میانی مجهز می گردند تا دمای ورودی به سیلندر کاهش یابد. خنک کن میانی، مبدل گرمایی است که اغلب از هوای بیرون به عنوان سیال خنک کننده استفاده می کنند.

توربین های پیشرفته امروزی دارای فناوری تغییر هندسه سطح مقطع ورودی هستند. پره های راهنمای ورودی برای نقاط عملیاتی مختلف موتور، حداکثر بازده را حاصل می کنند. برای مثال وقتی که سرعت موتور پایین است، جریان سطح مقطع با بسته شدن این پره های راهنما کاهش می یابد و باعث افزایش دور توربین می شود توربوشارژرها بخشی از انرژی جنبشی گازهای خروجی اگزوز را که در موتورهای معمولی تلف می شود، به کار تبدیل می کند، همچنین بالا بردن فشار هوای ورودی و مخلوط شدن بهتر سوخت و هوا باعث بهتر شدن کیفیت احتراق می گردد. بنابراین راندمان حرارتی در موتورهای توربو شارژ شده نسبت به موتورهای معمولی بالاتر است.

در شکل زیر اجزای اصلی توربوشارژر نشان داده شده است.

شکل اجزای اصلی توربوشارژر.

در شکل زیر اجزاء سیستم موتور توربوشارژر نشان داده شده است. روند کار موتور شماره گذاری شده است.

1) ورود هوای محیط به داخل کمپرسور

۳) خروج هوا با نسبت فشار بالا از کمپرسور

۳) خنک کن میانی برای پایین آوردن دمای هوای خروجی از کمپرسور

4) ورود هوای با نسبت فشار بالا به داخل موتور

۵) خروج گازهای سوخته شده از موتور

6) ورود گازهای خروجی از موتور به داخل توربین

۷) خروج گازها از توربین.

شکل موتور احتراق داخلی توربوشارژر شده.

انواع توربو شارژر:

اساس کار همه توربوشارژرها یکسان است. تفاوت در چگونگی ورود گازهای خروجی به داخل توربین می باشد. که از این جهت سه نوع توربو شارژر وجود دارد.

توربو شارژر حلزونی ساده:

این نوع توربوشارژر، تنها داراییک معبر می باشد که گازهای خروجی موتور را به چرخ توربین منتقل می کند. حلزون یک معبر مارپیچ در درون پوسته محفظه توربین است که مقطع آن ثابت نبوده و کاهش مییابد. این تغییر به دلیل ثابت نگهداشتن سرعت گازهای خروجی هنگام عبور از طول حلزون می باشد. گازهای خروجی به طور پیوسته از حلزون عبور کرده و وارد توربین می شوند گازها از میان پره های توربین عبور کرده و باعث چرخش توربین شده و سپس توربین را ترک و وارد اگزوز می شوند. چرخ کمپرسور به همراه توربین روی یک محور نصب شده است. پره های کمپرسور دارای انحناء بوده و تحت تاثیر نیروی گریز از مرکز هوا را فشرده می سازد. هوای فشرده شده با سرعت زیاد از لبه انتهایی پره های کمپرسور جدا می شود. هوا از دیفیوز عبور نموده وارد قسمت حلزونی پوسته کمپرسور می شود.

توربوشارژر حلزونی با افزاینده سرعت:

این نوع توربو شارژر دارای یک حلزون و یک افزاینده سرعت (پره های ثابت) یا دو حلزون و دو مجرا می باشد. گازهای خروجی وارد منیفولد دود و از آنجا وارد حلزونها شده اما به جای آنکه مستقیما وارد چرخ توربین شوند از پره های ثابت روی پوسته توربین عبور نموده و با زاویه مناسب و با انرژی بالاتر با پره های توربین برخورد می نماید. سمت کمپرسور توربوشارژر همانطور که قبلا در نوع حلزونی توضیح داده شد عمل می کند.

توربوشارژر نوع ضربانی:

استفاده از این نوع توربوشارژر یک منیفولد دود نوع ضربانی را طلب می کند زیرا از ضربات گازهای خروجی که از سیلندر موتور خارج می شود، استفاده می کند. این امر سبب افزایش سرعت توربو شارژر می شود. منیفولد نوع ضربانی دارای راهگاهی از هر سیلندر است که در انتها به دو کانال اصلی جداگانه تبدیل می شوند این دو کانال به دو کانال روی پوسته توربین می پیوندند. منیفولد دارای مقطع نسبتا کوچکی است تا از ضربات بهره بیشتری ببرد، زیرا در منیفولد بزرگتر اتلاف بیشتر است. شکل منیفولد به گونه ای طراحی شده تا از جریان گازهای آزاد نیز به خوبی گازهای توده ای استفاده کند. در حین شتاب گیری این امر اجازه می دهد انرژی گازهای خروجی سریعا به توربین رسیده و شتاب موتور بهبود یابد.

برای بهره بردن بهتر از گازهای توده ای سیلندرها به طور یک در میان باتوجه به ترتیب احتراق به یک کانال مرتبط گشته اند. مثلا در یک موتور شش سیلندر که ترتیب احتراق 4-1-5-۳-6-2 می باشد سیلندرهای۱ و ۲ و ۳ به یک کانال و سیلندرهای 4 و 5 و 6 به کانال دیگر متصل می گردند به این ترتیب باعث می شود توده های دود بیشتر از هم جدا باشند و اثر بیشتری خواهد داشت.

اهداف توربوشارژینگ:

بطورکلی توربوشارژرها را به دو منظور عمده در موتورهای احتراق داخلی مورد استفاده قرار می دهند.

- استفاده از توربوشارژر به جهت بالابردن توان و عملکرد بهتر موتور، در این حالت می توان با افزایش فشار و چگالی هوای ورودی و اضافه کردن مقدار پاشش سوخت توان یک موتور را افزایش داد. بنابراین با طراحی مناسب قطعاتی مانند پیستون ها، شاتون ها، یاتاقان ها و سایر اجزای موتور برای شرایط توربوشارژینگ می توان مقدار قدرت به وزن موتور را بالا برد و بجای استفاده از موتورهای با حجم و قدرت بالای موتورهایی کم حجم تر و مجهز به توربوشارژر با راندمان و قدرت بالا استفاده نمود.

- استفاده از توربوشارژر جهت کاهش آلایندگی موتور، هرگاه یا ثابت نگه داشتن مقدار سوخت ورودی به موتور مقدار هوای ورودی را افزایش دهیم می توانیم مقدار آلایندگی موتور را کاهش دهیم. وارد کردن هوای فشرده با ثابت نگه داشتن سوخت باعث بهبود احتراق و کاهش آلایندگی بدلیل بالا رفتن میزان نسبت هوا به سوخت در موتور می گردد. در بیشتر مواقع هر دو هدف را در یک موتور دنبال می کنند یعنی با بالا بردن نسبتا زیاد فشار هوای ورودی و افزایش کم سوخت نسبت به موتور معمولی می توان هم توان موتور را بالا برد و هم مقدار آلایندگی موتور را کاهش داد.

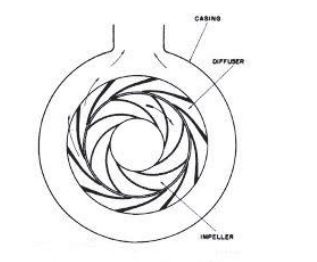

پمپ گریز از مرکز:

پمپ گریز از مرکز، پمپ روتودینامیک است که از پروانه چرخان برای افزایش فشار سیال استفاده می کند. سیال در امتداد و یا نزدیک به محور چرخش وارد پروانه پمپ میشود و توسط پروانه شتاب گرفته، و با جریان شعاعی توسط دیفیوزر یا محفظه حلزونی (پوسته) یا casing volute خارج می شود. برای تحلیل کامل جریان در پمپ گریز از مرکز باید معادلات لزج ناویر استوکس را حل کرد، ولی این امر بسیار پیچیده است و مستلزم صرف وقت زیادی میباشد. با پیشرفتهای زیادی که در زمینه سختافزار رایانه صورت گرفته و همچنین با بهبود مدلهای توربولانسی استفاده از کدهای سهبعدی برای تحلیل جریان مورد توجه بسیار قرار گرفته است. با استفاده از CFD میتوان شرایط آزمایشگاهی در مسایل ختلف را شبیهسازی کرد. به خصوص در مسایل مربوط به توربوماشینها که تستهای آزمایشگاهی و بررسی پارامترهای مختلف بسیار پرهزینه است.

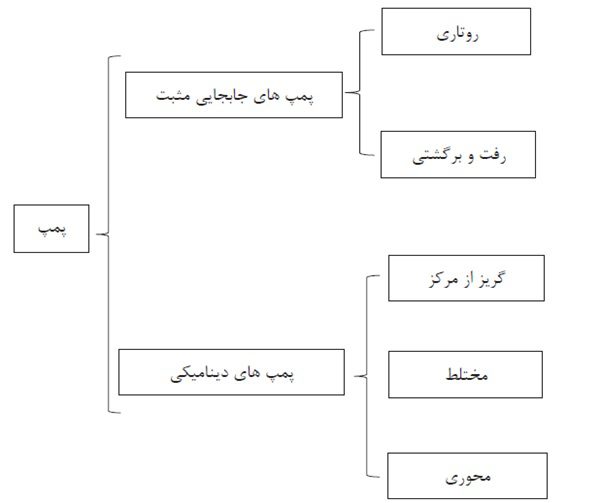

تقسیم بندی پمپ ها:

بستگی به نوع سیال، میزان دبی و فشار مورد نیاز، دارا بودن ذرات جامد و یا گاز به همراه سیال، نوع سیال که خطرناک بوده و یا آتش زا است و یا ویسکوزیته بالایی دارد و یا با دما تغییر ویسکوزیته می دهد از پمپهای خاص متناسب با آن سیال استفاده می نماییم، پس پارامترهای زیادی در انتخاب و تعیین نوع پمپ موثرند. برای اینکار باید انواع پمپ، نحوه عملکرد، دامنه کاربرد و خصوصیات رفتاری آنها را بشناسیم.

شکل انواع پمپ ها.

پمپ های جابجایی مثبت(positive displacements pumps) :

به این مجموعه از پمپ ها، جریان منقطع نیز گویند. از خواص رفتاری این پمپ ها برای افزایش فشار مقداری از سیال را در یک فضای بسته محدود کرده و به روش رفت و برگشتی یا دورانی باعث افزایش فشار آن می شود. دبی خروجی از این پمپ ها دارای نا پیوستگی و نوسانی بوده و به اصطلاح قطع و وصل می شود. پمپ های جابجایی مثبت یکی از دستگاه های پرکاربرد در صنایع هیدرولیک بوده ولی دامنه کاربرد آنها در صنایع شیمیایی، آب و کشاورزی نسبت به پمپ های دینامیکی کمتر است.

پمپ های رفت و برگشتی( Reciprocating pumps):

این نمونه از پمپ ها با احاطه و یا محصور کردن سیال در یک فضای بسته و دادن انرژی از طریق رفت و برگشتی باعث افزایش فشار سیال می شوند.

پمپ های روتاری(Rotary pumps ):

در این نوع از پمپ ها با احاطه و یا محصور کردن سیال در یک فضای بسته و دادن انرژی از طریق حرکت دورانی باعث افزایش فشار سیال می شوند.

پمپ های دینامیکی(Dynamics pumps):

این خانواده از پمپ ها انرژی جنبشی را از طریقه پروانه به سیال انتقال داده و باعث افزایش انرژی جنبشی و فشار سیال شده و جریان سیال به صورت پیوسته می باشد .

پمپ های شعاعی یا گریز از مرکز:

در صورتی که زاویه امتداد جریان ورودی به پروانه با امتداد جریان خروجی از پروانه حدود ۹۰ درجه باشد به آن رادیال یا گریز از مرکز گویند، پمپ های با هد زیاد و دبی کم از این پروانه استفاده می کنند.

پمپ های مختلط یا میکس:

اگر امتداد جریان ورودی به پروانه با امتداد جریان خروجی سیال بیش از ۹۰ درجه باشد مختلط می گوییم، در پمپ های با دبی و هد متوسط از این نوع پروانه استفاده می شود.

پمپ های محوری :

هنگامی که امتداد جریان ورودی با امتداد جریان خروجی یکی باشد به آن پروانه محوری گویند، در پمپ های با دبی بسیار زیاد و هد کم از این نوع پروانه استفاده می شود. مشخصات فرایندی مانند هد و دبی از پارامترهای تعیین کننده نوع پمپ های دینامیکی و نهایتا پروانه آن می باشند. ارتباط بین پارامتر های سیالاتی و فرآیندی با استفاده از یک پارامتر طراحی بنام سرعت مخصوص که شاخص هیدرولیکی بی بعد بوده برقرار می شود.

پمپ گریز از مرکز:

پمپ های گریز از مرکز رایج ترین پمپ های مورد استفاده هستند. ۸۰ تا ۹۰ درصد پمپ های مورد استفاده در صنایع وابسته به نفت پمپ های گریز از مرکز هستند. پمپ های مدرن کنونی در اواخر قرن هفدهم و اوایل قرن هجدهم میلادی به وجود آمدند. مهندس انگلیسی توماس ساوری ، دنیس پاپین ، بلک اسمیت انگلیسی و توماس نیوکام در ساخت یک پمپ آبی که برای حرکت پیستون از آب بخار استفاده می کرد، مشارکت داشتند. اولین کاربرد این پمپ آبی، پمپاژ آب به خارج معدن بود. پیدایش اولین پروانه گریز از مرکز به فیزیک دان و مخترع فرانسوی دنیس پاپین در سال ۱۶۸۹ مربوط می شود.

اجزاء اصلی پمپ گریز از مرکز:

شکل اجزاء اصلی پمپ گریز از مرکز.

پروانه(impeller):

پروانه پمپ های گریز از مرکز، چرخش مکانیکی را به سرعت در سیال تبدیل می کند . پروانه به عنوان یک چرخ دوار در پمپ عمل می کند. پروانه دارای یک چشم ورودی است که مکش پمپ در آن اتفاق می افتد. سپس سیال از ورودی پروانه به طرف خروجی آن، توسط پره ها هدایت می شود. زاویه و شکل پره ها براساس نرخ جریان و هد مورد نیاز طراحی می شوند .پره های هدایت کننده جریان، معمولا توسط یک صفحه پشتی که به آن پوشش یا پوشش پشتی و یک صفحه جلویی که به آن پوشش جلویی می گویند ریخته گری میشوند.

شكل پروانه متحرک گریز از مرکز.

پروانه ها با انواع مختلف بسته، نیمه باز و باز وجود دارند . اصولا پروانه های بسته دارای نیروی محوری کمتر اما هزینه ساخت گرانتر می باشند. همچنین پروانه های باز و نیمه باز از نظر هزینه ساخت ارزانتر میباشند. مشخصه های مایع و وجود ذرات جامد، روان بودن و غیرروان بودن مایع و پارامترهایی از این قبیل در نوع استفاده از پروانه موثر هستند . پروانه های باز در پمپ های محوری و بسته در پمپ های شعاعی بکار میروند. که نوع باز برای مایعات حاوی ذرات جامد و اليافدار، نوع بسته برای مایع های تمیز و بدون ذرات شناور مناسب می باشند. نوعی از پروانه های باز نیز برای مخلوط مایع و جامد بکار میروند. بنابر این ساده ترین نوع پروانه، پروانه باز بوده که برای انتقال مایعات حاوی ناخالصی جامد شناور بکار میرود. پروانه نیمه باز نیز برای مایعات رسوب زا بکار برده میشود کاربرد پروانه بسته نیز در ظرفیتهای بالا و به دو دسته یک چشمی و دوچشمی تقسیم میشود. هر چه اندازه ذرات شناور بیشتر باشد تعداد پره ها کمتر خواهد بود . وضع قرار گرفتن پروانه در پوسته باید به نحوی باشد که فاصله بین آن و پوسته حداقل ممکن باشد. این فاصله باعث میشود که مایع بین پوسته و پروانه قرار گرفته از یک طرف آن را روغنکاری کند و از طرف دیگر مانع سایش پوسته و پروانه شود . به همین دلیل نباید این نوع پمپ را بدون مایع راه اندازی کرد . پمپهای گریز از مرکز توانایی ایجاد فشار بالا را ندارند لذا برای رسیدن به فشار بالا از چند پروانه ای ها استفاده میشود . این پمپ برای حجم زیاد و فشار پایین بهترین راندمان را دارد . پروانه ها به طور معمول توسط فرآیند ریخته گری تولید شده و بسیار به ندرت به صورت نیمه ساخته و جوشکاری میشوند. پروانه ها میتوانند دارای اشکال مختلفی بر روی خود مثل سوراخهای تعادلی(سوراخ هایی هستند که در صفحه نگه دارنده پشتی پروانه ایجاد می شوند ) و پره های پشتی ( این پره ها برای تعادل دینامیکی، روی صفحه ی نگهدارنده پشتی پروانه قالب ریزی می شوند ) داشته باشند. این اشکال به کاهش تراست محوری که به وسیله فشار هیدرولیکی تولید شده کمک میکنند.

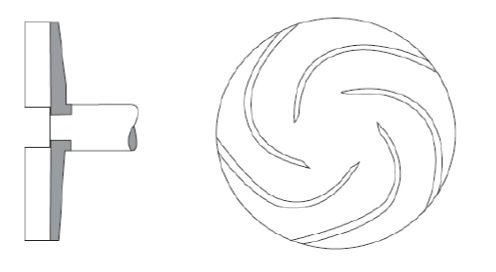

ساختار پروانه ها:

سه مدل از ساختار پروانه ها دیده می شود. این طبقه بندی بر اساس حضور و یا عدم حضور پوشش پروانه ها و شرود آنها می باشد.

شکل انواع پروانه ها.

پروانه بسته:

پروانه بسته شامل پره های شعاعی می باشد(معمولا به تعداد 3 الی 7 عدد)، که از هر دو طرف به وسیله دو صفحه که شرود نامیده می شود محاط می شود. آنها شامل رینگ های سایشی در چشم مکش میشوند. این پره ها ممکن است در شرود پشتی رینگ سایشی داشته باشند یا نداشته باشند . پروانه هایی که در قسمت پشتی رینگ سایشی ندارند، معمولا دارای پره های پشتی میباشند. پمپ های با پروانه های بسته که دارای دو نوار سایشی در هر دو طرف هستند، دارای کارایی بسیار بالایی میباشند.

پروانه های نیمه باز:

پروانه های نیمه باز با توجه به حذف صفحه اصطکاکی از شرود جلویی، دارای کارایی بالاتری میباشند و در مواردی که سیال دارای ذرات معلق یا فیبرها است کاربرد بیشتری دارد بهتر است محوری ایجاد شده در پروانه های نیمه باز، به طور معمول بالاتر از پروانه های بسته می باشد.

پروانه های باز:

در این نوع پروانه، صفحه نگهدارنده پشتی به ۳ حالت طراحی شده است. نوع اول پروانه تمام باز دالبر است، که در شکل زیر نشان داده شده است.

شکل پروانه تمام باز دالبر.

پوشش پشتی به طور معمول در این پروانه ها وجود ندارد و از همین رو تر است محوری ایجاد شده توسط فشار هیدرولیکی از بین میرود. نوع دوم پروانه باز نیمه دالبر است، که در شکل زیر نشان داده شده است. این پروانه مقدار بیشتری تراست محوری را نسبت به پروانه کاملا حلزونی تجربه می کند. اگرچه این پروانه کارایی و مشخصات هد بالاتری دارد.

شکل پروانه نیمه باز دالبر.

سومین نوع این پروانه ها به نام پروانه باز با شرودهای پشتی شناخته میشود که یک پروانه باز با شرودهای پشتی کامل میباشد . به طور معمول این پروانه دارای ۵ درصد کارایی بیشتر نسبت به پروانه باز کاملا حلزونی ( تمام باز دالبر) است، در حالی که قابلیت تولید هد را کاهش میدهد. پروانه های باز با شرود کامل در میان پروانه های باز، بیشترین میزان تر است محوری را تجربه میکند . برای کاهش این اثر، از پره های پشتی استفاده میشود تا فشار هیدرولیکی که سبب تولید تراست محوری میشود کاهش یابد.

شکل پروانه باز با صفحه نگهدارنده پشتی

دیفیوزر:

برای تبدیل انرژی جنبشی به انرژی پتانسیل، بعد از چرخ از دیفیوزر استفاده می شود. دیفیوزر در حقیقت یک محفظه ساکن ، یا بدون پره است که در آن به علت ازدياد تدریجی سطح، سرعت سیال به تدریج کاهش می یابد و به فشار آن افزوده می شود). در حالت کلی سه نوع دیفیوزر در پمپ ها مورد استفاده قرار می گیرند:

– دیفیوزر بدون پره با دیواره های موازی

-دیفیوزر بدون پره با دیواره های واگرا

-دیفیوزر پره دار

استفاده از دیفیوزر و انتخاب نوع آن به عوامل مختلفی بستگی دارد. معمولا در پمپ های کوچک نوع گریز از مرکز و یک طبقه، به علت آنکه به دست آوردن بازده اهمیت چندانی ندارد، از دیفیوزر استفاده نمی شود و کاهش سرعت سیال در محفظه حلزونی یا بعد از آن (با واگرا کردن لوله رانش) انجام می گیرد. با بزرگ تر شدن اندازه و ظرفیت پمپ و اهمیت نقش بازده در انتخاب آن، باید از دیفیوزر بدون پره با دیوارهای موازی ، واگرا و یا دیفیوزر های پره دار استفاده کرد. در مورد دیفیوزرهای پره دار این نکته قابل ذکر است که پمپ های مجهز به این گونه دیفیوزرها، انعطاف پذیری کمتری نسبت به تغییر دبی دارند. این پمپ ها با وجود اینکه در نقطه طراحی خود، بازده بهتری نسبت به پمپ های دارای دیفیوزر بدون پره دارند، در نقطه خارج از طراحی (دبی های کمتر یا بیشتر از دبی طراحی) بازده آنها کاهش می یابد.

شکل دیفیوزر پره دار در پمپ گریز از مرکز.

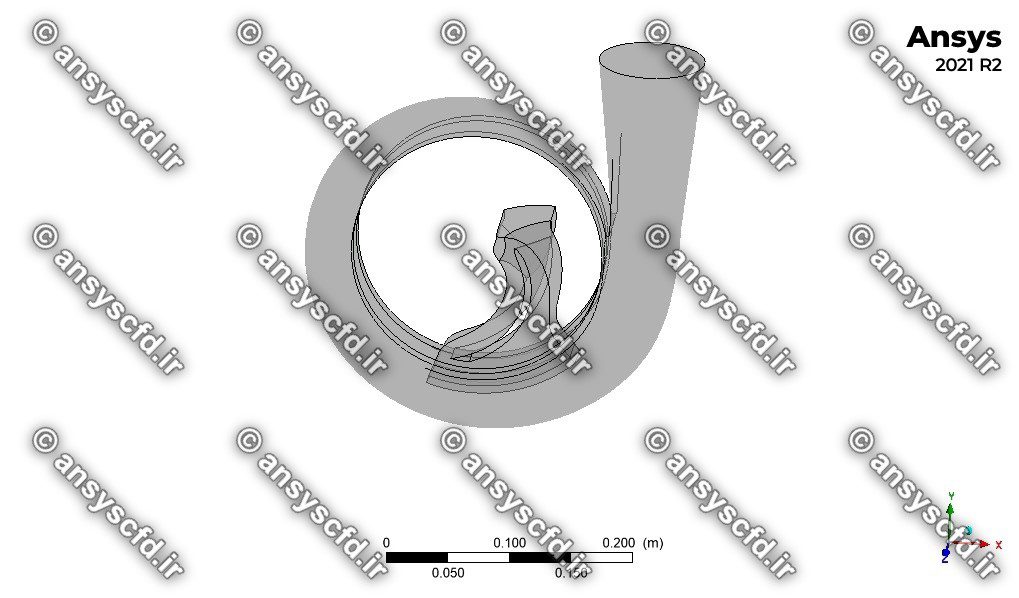

محفظه حلزونی پمپ(volute casing):

سیال بعد خروج از دیفیوزر وارد جمع کننده گردیده و به خارج از پمپ هدایت می گردد ، در نتیجه نقش جمع کننده سیال خارج شده از پروانه متحرک و هدایت آن به طرف لوله خروجی با سرعت مورد نظر است. جمع کننده پمپ های گریز از مرکز به شکل حلزونی بوده و مقطع آن به تدریج افزایش می یابد. این مقطع طوری طراحی شده است که سرعت متوسط سیال به تدریج کاهش یافته و انرژی جنبشی به انرژی فشاری تبدیل می گردد.

با توجه با اینکه اختلاف باعث ازدیاد تلفات می شود، از جمع کننده حلزونی که دارای محفظه گردابی می باشد استفاده می کنند. بدین معنی که در اطراف پروانه دوار، یک فضای دایروی موسوم به اطاق گردابی که مجرای حلزونی در اطراف آن وجود دارد قرار می دهند که این فضای گردابی به مایع اجازه حرکت گردابی آزاد را داده و در نهایت موجب افزایش راندمان ماشین می گردد. انواع مختلف حلزونی در شکل زیر نشان داده شده است که اختلاف آنها نیروی شعاعی وارد به محور می باشد.

شکل انواع محفظه حلزونی پمپ گریز از مرکز.

شرح پروژه:

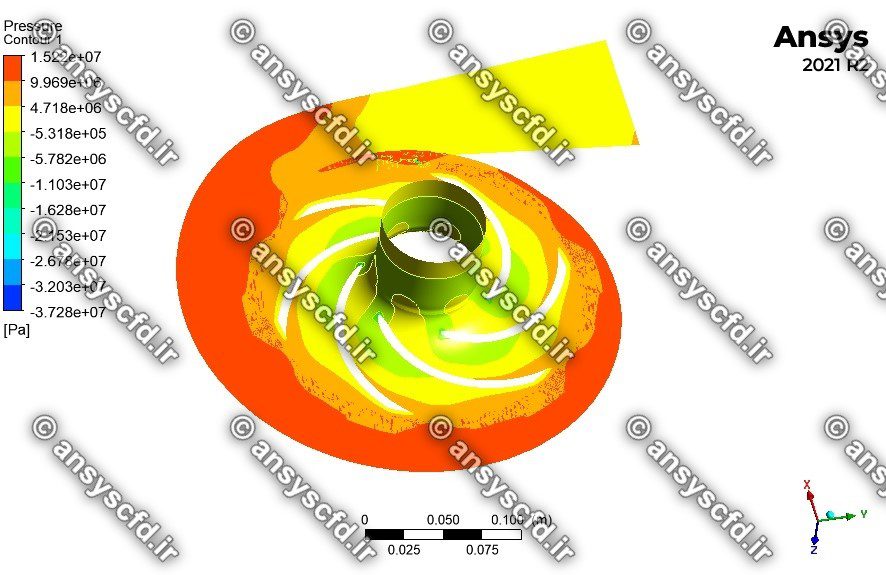

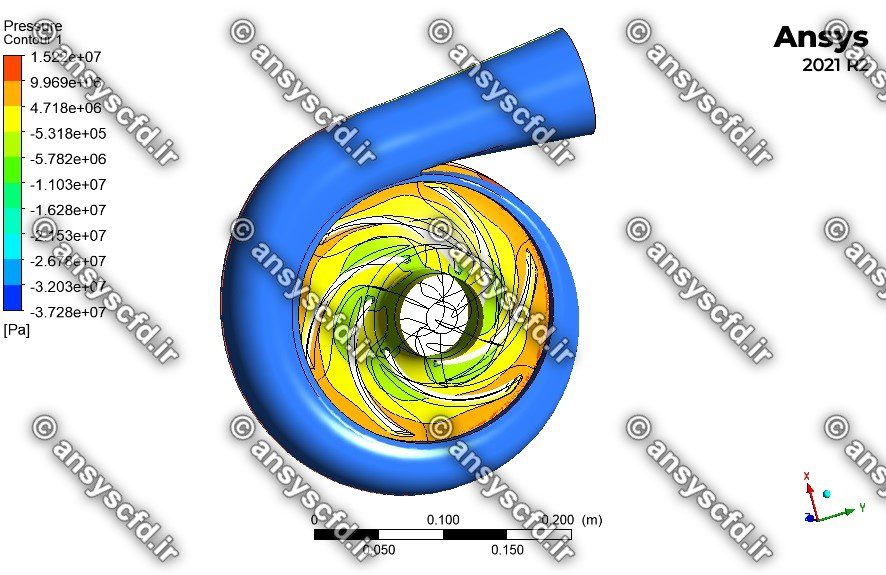

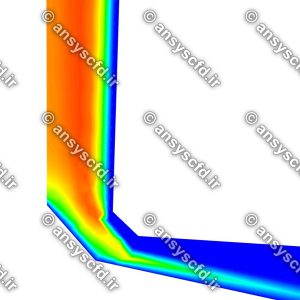

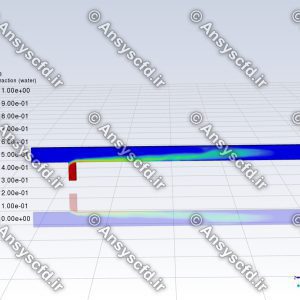

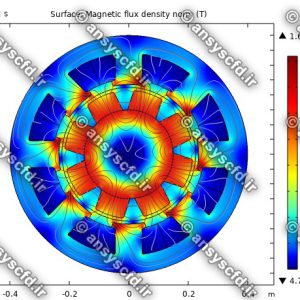

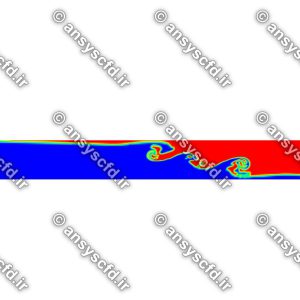

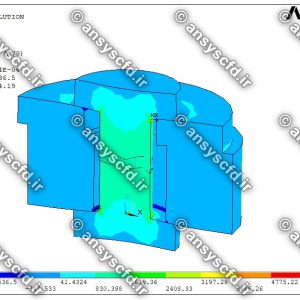

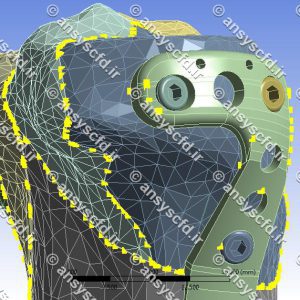

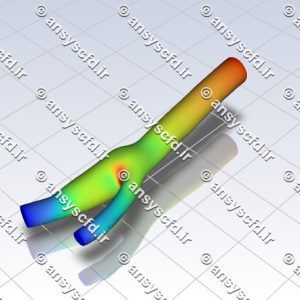

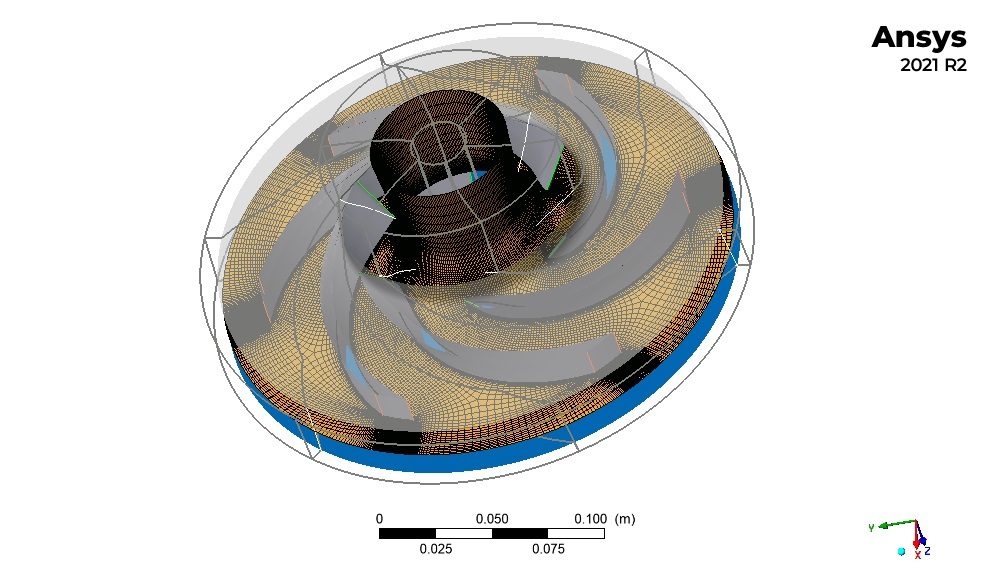

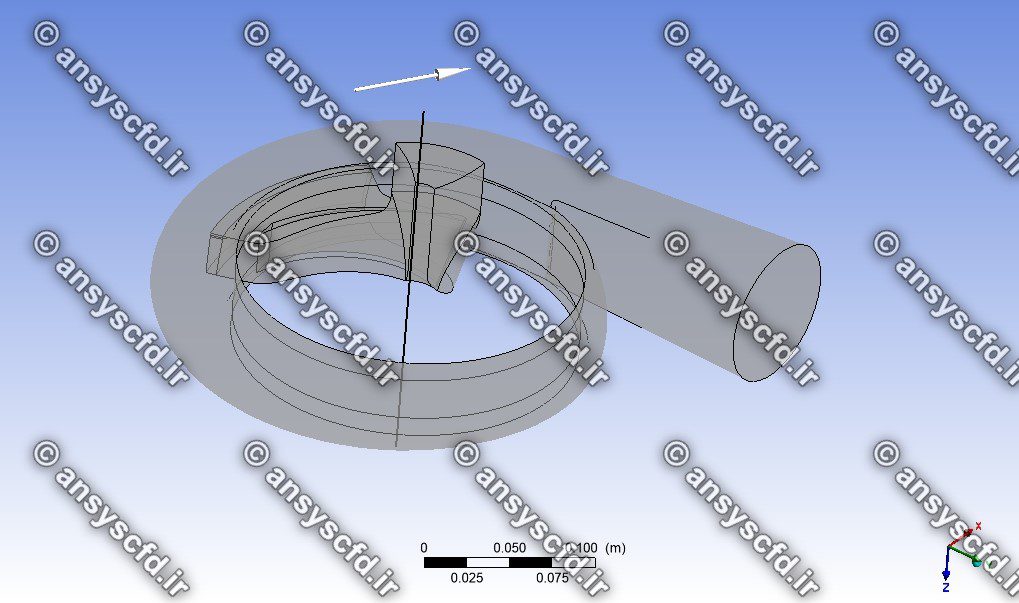

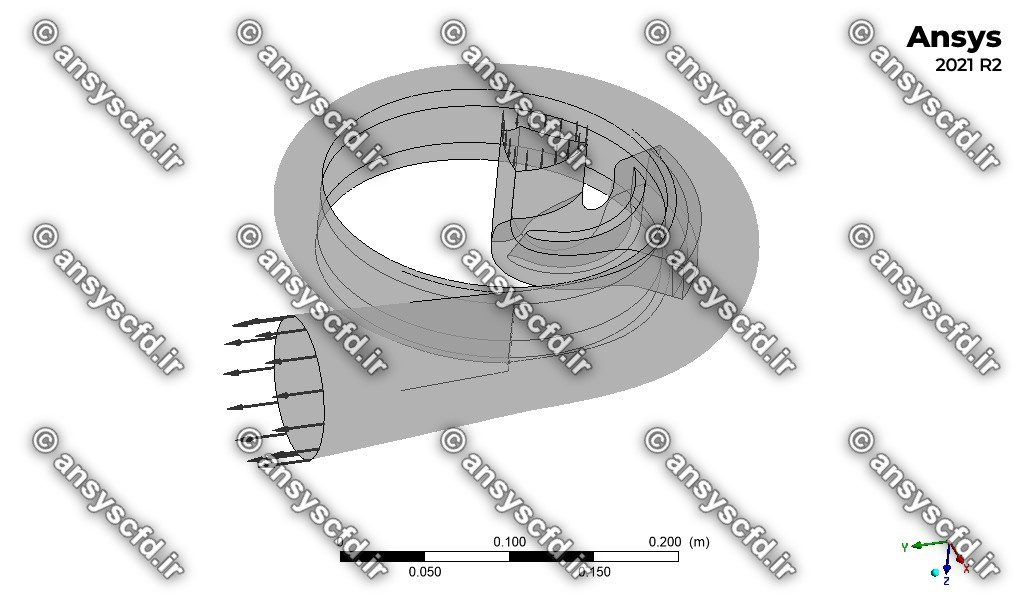

در این پروژه شبیه سازی پروانه و محفظه حلزونی(پوسته) پمپ گریز از مرکز در نرم افزار انسیس CFX انجام شده است.

هندسه مسئله:

جهت تولید هندسه از نرم افزار ANSYS BladeGen و Vista CPD استفاده شده است.

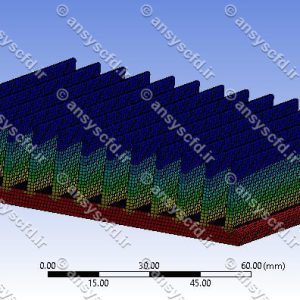

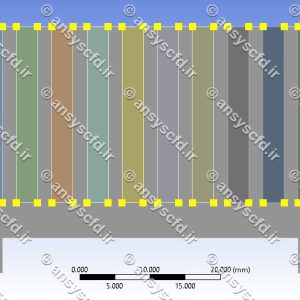

مش بندی و شبکه:

مرحله بعد از تولید هندسه، ایجاد شبکه محاسباتی می باشد. شبکه بندی توسط نرم افزار انسیس توربو گرید ANSYS Turbo Grid صورت گرفته است. شبکه بندی توسط این نرم افزار کاملاً به صورت سازمان یافته می باشد. حسن شبکه سازمان یافته سرعت بالای همگرایی و دقت بالا در جواب ها است. این نرم افزار قابلیت ریزترین کردن شبکه را در نواحی که گرادیا نهای شدید وجود دارد، دارا می باشد.در نواحی اطراف پره، لقي شعاعی نوک پره روتور و در نزدیکی دیواره ها گرادیان های شدیدی وجود دارد و به همین دلیل شبکه باید در این نواحی ریزتر از سایر نقاط باشد. با ریز شدن از سویی خطای روش عددی کاهش و از سوی دیگر زمان محاسبات به شدت افزایش می یابد. به همین دلیل شبکه بندی با مهارت و دقت خاصی انجام شود یعنی ریز شدن شبکه فقط در نواحی صورت گیرد که در آن بخش تغییرات شدیدی وجود دارد. تولید شبکه در کل، روند سعی و خطا دارد و بیشترین زمان تحلیل سه بعدی را به خود اختصاص می دهد، چرا که کیفیت شبکه بندی، روند همگرایی را به شدت تحت تأثیر قرار میدهد.

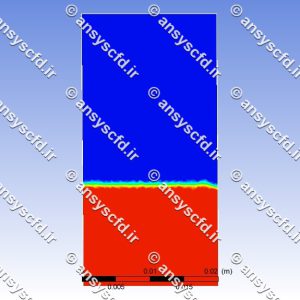

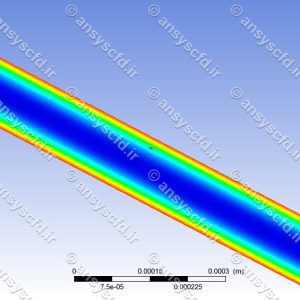

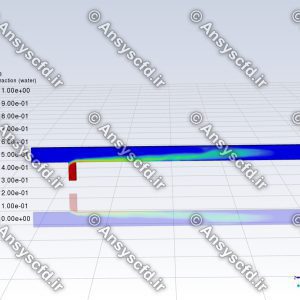

شبیه سازی و حل:

به منظور شبیه سازی از نرم افزار ANSYS CFX استفاده شده است. نرم افزار CFX ANSYS برای حل عددی معادلات حاکم از روش حجم کنترل استفاده می کند. یعنی ابتدا حوزه حل به حجم های کنترل مجزا با استفاده از شبکه ی محاسباتی تقسیم می شود. سپس از معادلات حاکم بر روی حجم های کنترل برای ساخت معادلات جبری برای متغیرهای مجهول به صورت مجزا انتگرال گیری می کند. پس از آن، معادلات مجزا را خطی ساخته و آنها را تا رسیدن به مقادیر جدید متغیرها حل می کند. در صورتی که باقیمانده معادلات در پایان هر تکرار از حل، معیار همگرایی را برآورده کند، حل متوقف می شود. در غیر این صورت از مقادیر به دست آمده برای مرحله ی بعد استفاده می شود. پس از شبکه بندی، می بایست مدل شبکه بندی شده را وارد محیط نرم افزار ANSYS-CFX نمود و اطلاعات مربوط به پره ها، نوع سیال مورد استفاده و در نهایت شرایط مرزی و مدل توربولانسی را تنظیم نمود.

نمونه نتایج: