توضیحات

پروژه شبیه سازی کاویتاسیون هیدرودینامیکی در ونتوری در نرم افزار انسیس CFX

CFD Simulation of Hydrodynamic Cavitation in Venturi in ANSYS CFX

در یک تصفیه خانه فاضلاب، ترکیبی از فرآیندهای مختلف فیزیکی، شیمیایی و بیولوژیکی برای تصفیه آلاینده ها به وقوع می پیوندد. باقیمانده دورریزی که در طول این فرآیندها تولید میشود لجن نام دارد. رهاسازی لجن خام به محیط زیست چه در جوامع توسعه یافته و چه در حال توسعه منجر به آسیب های زیست محیطی جدی می گردد. مدیریت لجن و فرایندهای دفع نهایی آن، یکی از بزرگترین چالش های بهره برداری از تصفیه خانه های فاضلاب شهری می باشد. در سالهای اخیر تعداد تصفیه خانه های فاضلاب، برای حفظ کیفیت آب رودخانه ها و جویبارها به سرعت در حال افزایش است. در نتيجهی افزایش تعداد و ظرفیت تصفیه خانه های فاضلاب، تولید لجن به طور چشمگیری افزایش یافته است. در نتیجه لجن باید قبل از دفع نهایی به محیط زیست، با عملیات اضافی تصفیه شود. لجن خطرناک است چون حاوی آلاینده های آلی جذب شده از فاضلاب تصفیه شده می باشد و همچنین دارای خاصیتهای بیماری زایی، ناپایداری و تجزیه ناپذیری می باشد. تصفیه لجن یکی از مهمترین مسائل مربوط به فاضلاب است. هزینه فرآیندهای دفع لجن گاهی اوقات ۶۰ درصد از کل هزینه عملیات تصفیه فاضلاب را تشکیل می دهند، از طرفی ۴۰ درصد از کل انتشار گازهای گلخانه ای از تصفیه خانه فاضلاب، به آن مربوط می شود. به علاوه لجن فاضلاب حاوی میکروارگانیزم های بیماری زا و آلاینده های سمی است، که برای سلامتی خطر زیادی دارند. تولید بیوگاز از طریق هضم بی هوازی از مزایای فراوانی از جمله: تولید انرژی، کاهش انتشار گازهای گلخانهای، حذف بالای مواد آلی، ظرفیت بالای تثبیت حجم زیادی از مخلوط آب و لجن با هزینه کم، تولید کم بیومس، نرخ بالای از بین بردن میکروارگانیزم های بیماری زا و ظرفیت تولید کمپوست (كود) برخوردار است. فرایند هضم بی هوازی شامل چهار مرحله هیدرولیز، اسیدسازی، استات سازی و متان سازی می باشد. هیدرولیز به عنوان مرحله ای با سرعت کند شناخته میشود و در واقع مرحله ای است که سبب کاهش بازدهی تولید گاز شده و سرعت كل واکنش را کم می کند. بیش از ۷۰ درصد از لجن مازاد، دارای نرخ تجزیه یا هیدرولیز کندی می باشد. دیواره های لجن حاصل از فرایند لجن فعال عمدتا از سلول های میکروبی و مواد پلیمری خارج سلولی ساخته شده است و حاوی مخلوط پیچیده ای از پروتئین، پلی ساکارید و چربی است. دیواره سلولهای میکروبی مانعی در برابر تجزیه بیولوژیکی مواد آلی درون سلولی، در هنگام فرایند هضم بی هوازی می شوند. دیواره های سخت میکروبی، دسترسی آنزیم ها را برای حلالیت مواد آلی محدود می کنند. تجزیه پذیری کم لجن در مرحله اولیه هضم بی هوازی، سبب زمان ماند طولانی تر و نهایتا سرمایه گذاری و هزینه بیشتر می شود. همچنین این مسئله، سبب بزرگتر شدن سایز هاضم بی هوازی خواهد شد.

پیش تصفیه لجن قبل از ورود به هاضم بی هوازی، راهی است که دیواره سلولی را می شکند. بنابراین مواد آلی درون سلولی که عمدتا مورد نیاز برای فرایند هضم هستند، آزاد می شوند. این اجزای سلولی محلول شده بسیار قابل تجزیه پذیرتر هستند. عمل پیش تصفیه که سبب تخریب دیواره سولی می شود، باعث می شود که زمان ماند هیدرولیکی هاضم بی هوازی به طور چشمگیری کاهش یابد.

روش های پیش تصفیه مختلفی مانند آلتراسونیک، مکانیکی، شیمیایی، گرمایی و … برای بهبود هیدرولیز لجن و نهایتا ارتقا عملکرد هاضم بی هوازی به کار گرفته شده اند. همه این روش های پیش تصفیه، براساس اصل تخریب دیواره سلولی و تجزیه ملکولهای آلی بزرگ، کار می کنند.

در سال های اخیر تحقیقات فراوانی در مورد امکان استفاده از پدیده کاویتاسیون در بسیاری از زمینه های مربوط به حفاظت محیط زیست صورت گرفته است. کاویتاسیون به دلیل دارا بودن اثرات مهم فیزیکی شیمیایی، در تجزیه و اکسید کردن آلاینده های موجود در آب و فاضلاب می تواند مورد استفاده قرار گیرد. حباب های کاویتاسیون که در اثر نوسانات فشار تولید می شوند، در یک زمان بسیار کوتاه، به دماها و فشارهای بسیار بالا می رسند. در نتیجه آن رادیکال های هیدروکسیل تولید می شوند که یکی از قوی ترین اکسید کننده ها و آغازگر واکنش های زنجیره ای می باشد.

کاویتاسیون هیدرودینامیکی:

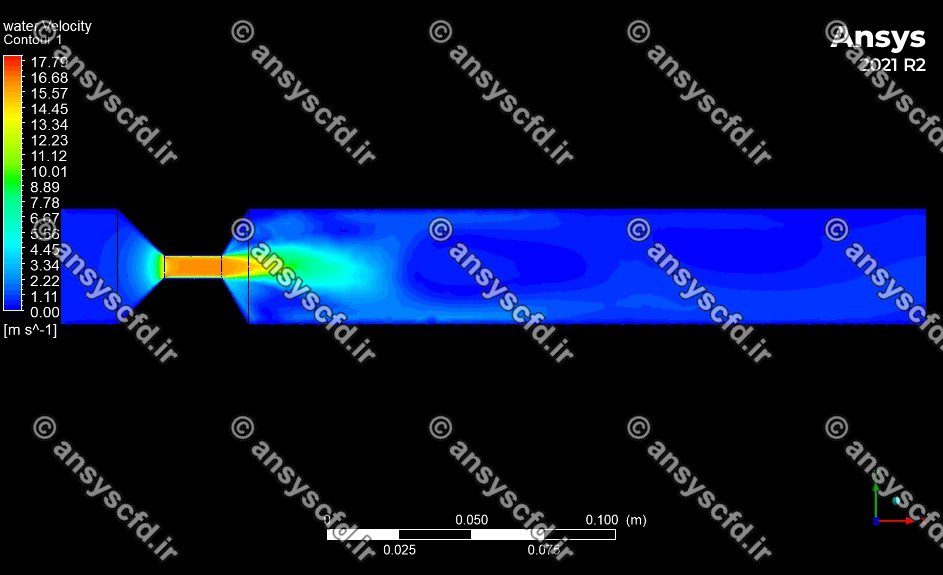

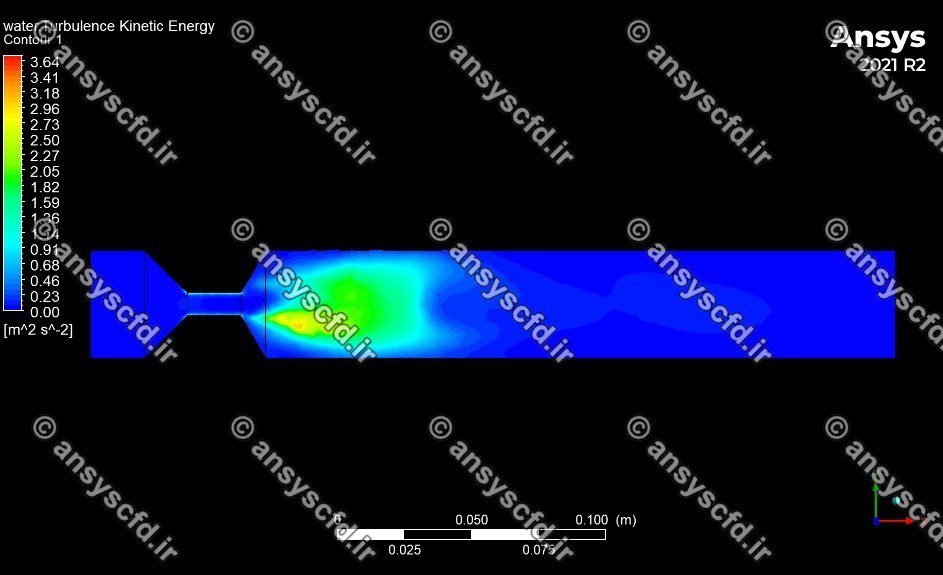

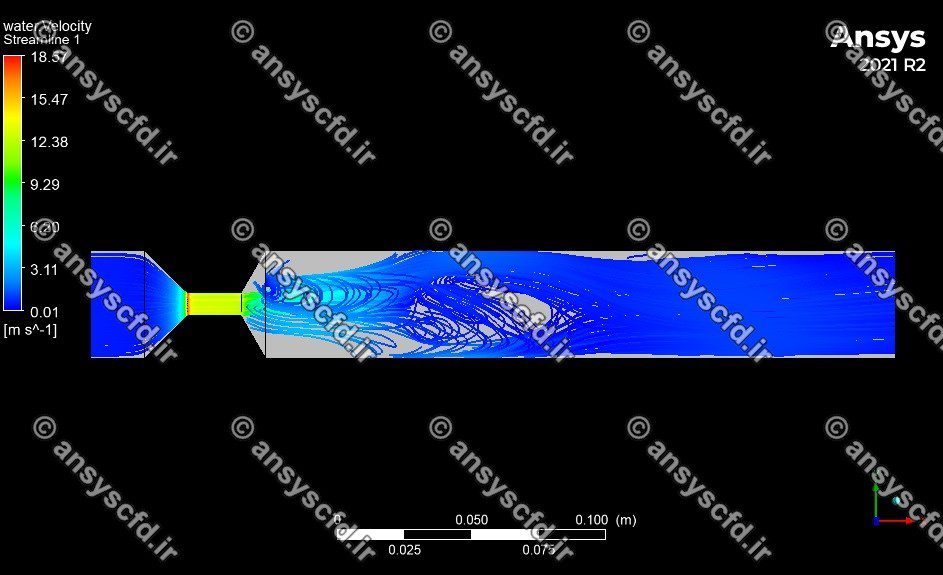

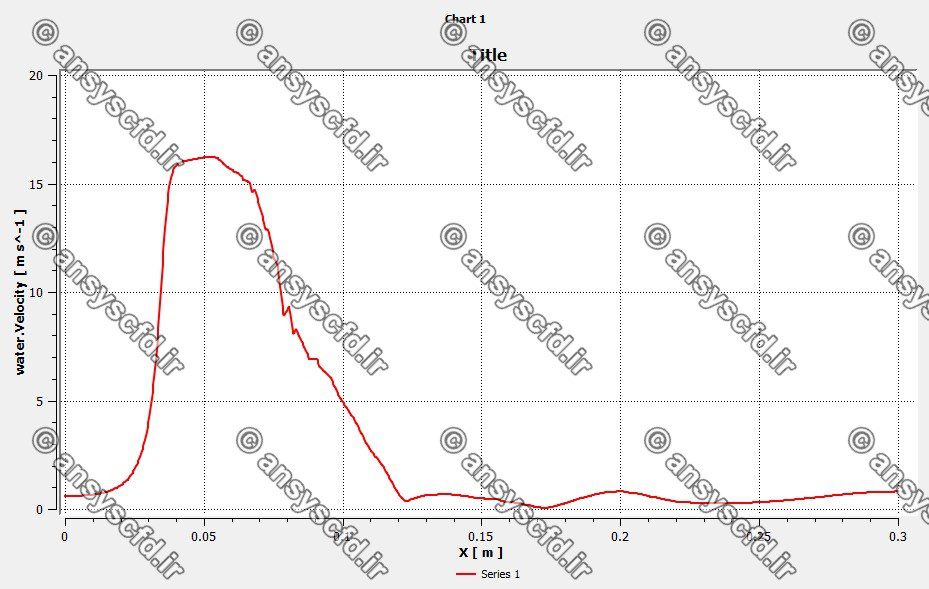

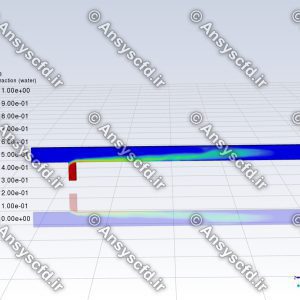

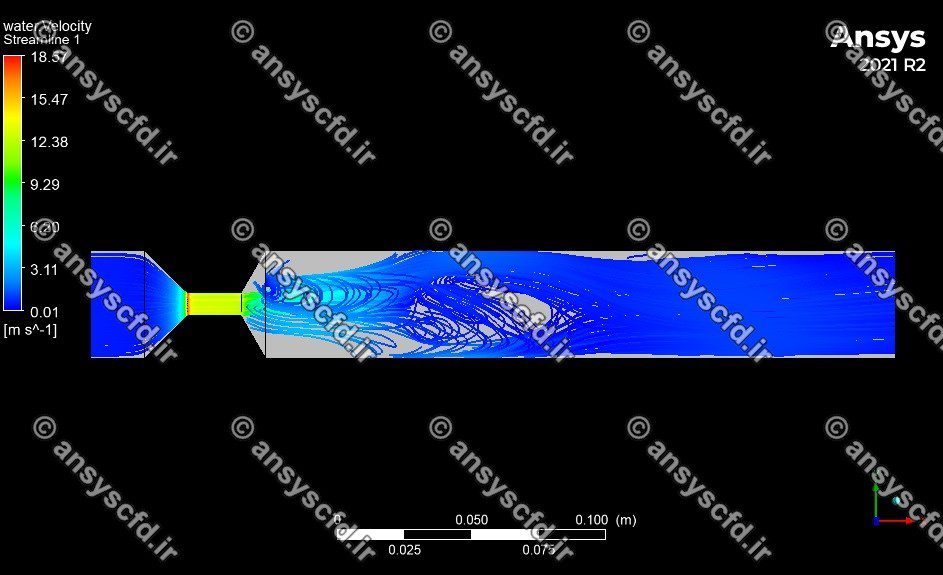

یکی از روش های پیش تصفیه ای که اخیرا مطرح شده است، کاویتاسیون هیدرودینامیکی می باشد. در روش کاویتاسیون هیدرودینامیک، سیال از یک ونتوری یا اوریفیس عبور داده می شود. سرعت سیال در زمان عبور از گلوگاه ونتوری به شدت بالا می رود که متعاقبا طبق معادله برنولی، فشار در آن نقطه کاهش می یابد. در نتیجه این کاهش فشار شدید، که معمولا به حد فشار بخار سیال یا کمتر از آن می رسد، حباب هایی تشکیل می شود. با عبور سیال از گلوگاه و رسیدن به قسمت واگرایی ونتوری که منطقه ای با فشار بالاتر می باشد (به علت افزایش سطح مقطع ونتوری بعد از گلوگاه)، حبابها به شدت متلاشی میشوند. درنتیجه اضمحلال حباب ها، شرایط فوق بحرانی در نقاطی از ونتوری که تحت عنوان نقاط داغ شناخته میشوند ایجاد می گردد که منجر به افزایش دما تا حدود 1000-5000 کلوین و فشار تاحدود 100-1000 بار می شود. حباب های کاویتاسیون تمایل دارند به سطوحی مثل غشاهای سلولی و مولکول های با زنجیره طولانی بچسبند.

کاویتاسیون:

واژه کاویتاسیون که در علم فیزیک و صنعت، مورد استفاده قرار می گیرد از واژه لاتین cavitas به معنی فضای توخالی یا حفره برگرفته شده است. اولین تجلیل از این پدیده، در سال ۱۸۹۴، توسط رینولدز ارائه شده است. این تحلیل، کاویتاسیون را یک پدیده خاص تعریف می کند که درون یک مایع هنگامی اتفاق می افتد که در معرض تغییر فشار قرار گیرد. در صورتی که مایع به فشار بحرانی نسبتا کمی برسد، حباب هایی شکل می گیرد که از بخار مایع و گازهای محلول پر می شوند.

سپس تحت تراکم شدیدی، این حباب های پر شده از بخار و گاز متلاشی می شوند. در صورتی که فشار مایع از فشار بخار اشباع کمتر شود، حجم حباب افزایش می یابد که موجب شکل گیری ناحیه کاویتاسیونی بزرگتری می شود. عوامل مختلفی سبب رخ دادن پدیده کاویتاسیون می شوند. در زیر به سه نوع معمول ایجاد کاویتاسیون در مایع اشاره شده است: ۱- فرایند هیدرودینامیکی: در این حالت، کاویتاسیون در یک مایع در حال جریان، که به دلیل شرایط جریان و یا تاثیرات بیرونی، یک افت فشار استاتیکی را تجربه می کند، به وجود می آید. معمولاً در کانال هایی که دارای یک گلوگاه می باشند و نیز در اثر حرکت اجسام درون مایع، مانند پروانه کشتی ایجاد می شود. ۲- فرایند آلتراسونیک : در این حالت کاویتاسیون از طریق پالسهایی که درون مایع ناشی از امواج آکوستیک به وجود می آیند، ایجاد می شوند. این امواج در اثر ضربه یا ارتعاشات سطوحی که در تماس با مایع هستند و یا شیء مستغرق در مایع به وجود می آیند. ٣- فرایندهای کاویتاسیون نوری و مولکولی. در این حالت انرژی قابل توجهی به یک حجم کوچک از مایع وارد می شود؛ مثلا به وسیله یک اشعه لیزر و یا جریانی از ذرات اولیه سنگین مانند پروتنها، کاویتاسیون به وجود می آید. در اثر این دو روش یک افزایش موضعی در انرژی درونی مایع به یک نقطه وارد می شود. این دو نوع کاویتاسیون نمی توانند سبب تغییرات فیزیکی و شیمیایی درون حجم سیال مایع شوند

کاویتاسیون سطحی: در این حالت کاویتاسیون روی سطح اجسام هیدرودینامیکی توسعه می یابد و به سطوح جسم، چسبیده باقی می ماند. عمدتا کاویتاسیون ایجاد شده در ونتوری از این نوع کاویتاسیون می باشد.

عوامل تشکیل کاویتاسیون:

کاویتاسیون تحت تاثیر عوامل گوناگونی به وجود می آید که تنها شامل ویژگی های فیزیکی مایع مانند حالت دمایی مایع نمی شود؛ بلکه ناخالصی هایی مانند گازهای محلول، آلودگی ها و نیز ناخالصی هایی که به شکل اجسام مستغرق در مایع قرار دارند سبب ایجاد کاویتاسیون می شود. هسته کاویتاسیون، که به شکل میکروحباب های بخار یا گاز و ذرات ظاهر می شود، برای تشکیل کاویتاسیون ضروری است که در واقعنتیجه کاهش ظرفیت مایع در انتقال تنش کششی می باشد. در مایع های خالص، عاری از هر گونه ناخالصی، تغییر فاز مایع گاز که در نتیجه انبساط مایع اتفاق می افتد، تقریبا غیر ممکن است، به دلیل اینکه تنش های کششی بسیار بالایی، در حدود صدها مگا پاسکال، نیاز دارد. هر چند در واقعیت، در طبيعت و صنعت، با مایع هایی که حاوی مقدار بسیار زیادی هسته کاویتاسیونی هستند رو به رو هستیم. هسته اولیه کاویتاسیون می تواند در بسیاری از مایع ها به شکل مواد افزودنی اولیه و آلاینده های درون آب وجود داشته باشد. از جمله ناخالصی های موجود در آبهای طبیعی می توان به موارد زیر اشاره کرد: ترکیبات آلی (ساختگی و طبیعی)، ترکیبات غیرآلی، مواد محلول و مواد غير محلول کلوئیدی و معلق.

مراحل تشکیل پدیده کاویتاسیون هیدرودینامیکی:

پدیده کاویتاسیون هیدرودینامیکی در راکتور کاویتاسیونی، در سه مرحله متوالی تشکیل می شود:

مرحله آغاز کاویتاسیون- این مرحله در واقع شکل گیری حباب های کاویتاسیون در سایزهای بسیار کوچک، در ابعاد میکرون می باشد. در شرایط عملی، اساس تشکیل حباب، وجود هسته کاویتاسیونی در آب می باشد؛ که این هسته ها به صورت میکروحبابهای پر شده از گاز و یا بخار و یا میکرو ذرات جامد می توانند باشند.

مرحله رشد حباب – در این مرحله در اثر از دست رفتن تعادل بین نیروهای داخلی و خارجی، در مرز بین فاز مایع و گاز و یا در اثر نفوذ آهسته گازهای محلول به درون حباب، حجم حباب افزایش یافته و با به عبارتی رشد می کند.

مرحله اضمحلال حباب- در این مرحله حباب ها در اثر افزایش سریع نیروهای خارجی که به آنها اعمال می شود، متلاشی میشوند.

شرح پروژه:

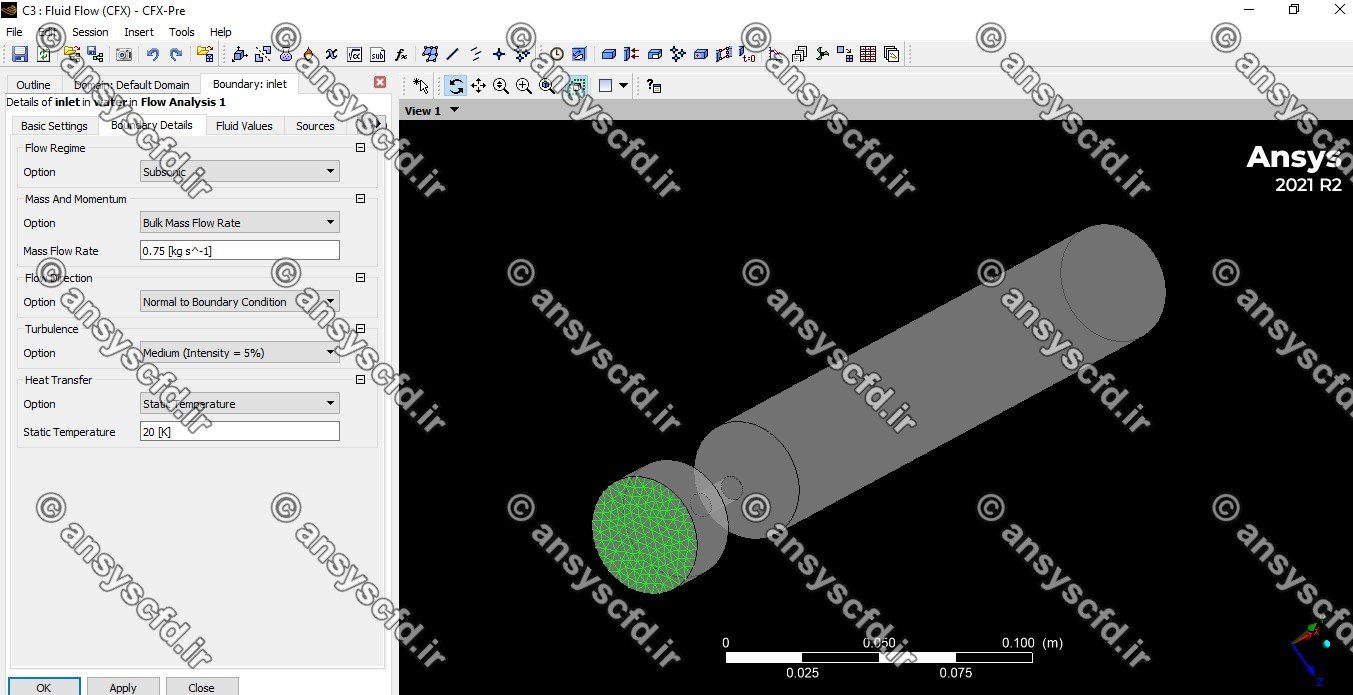

در این پروژه شبیه سازی کاویتاسیون هیدرودینامیکی در ونتوری در نرم افزار انسیس CFX انجام شده است.

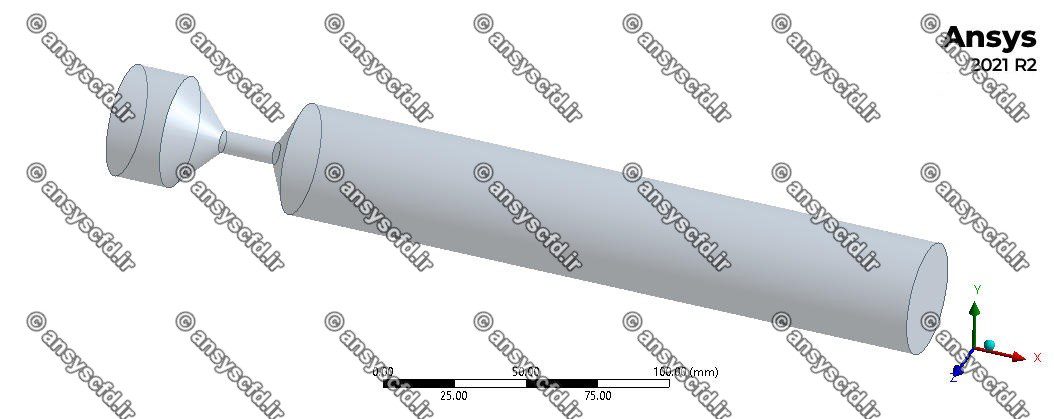

هندسه مسئله:

هندسه مسئله در نرم افزار انسیس دیزاین مدلر(ANSYS Design Modeler) ترسیم شده است.

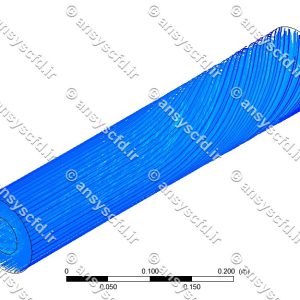

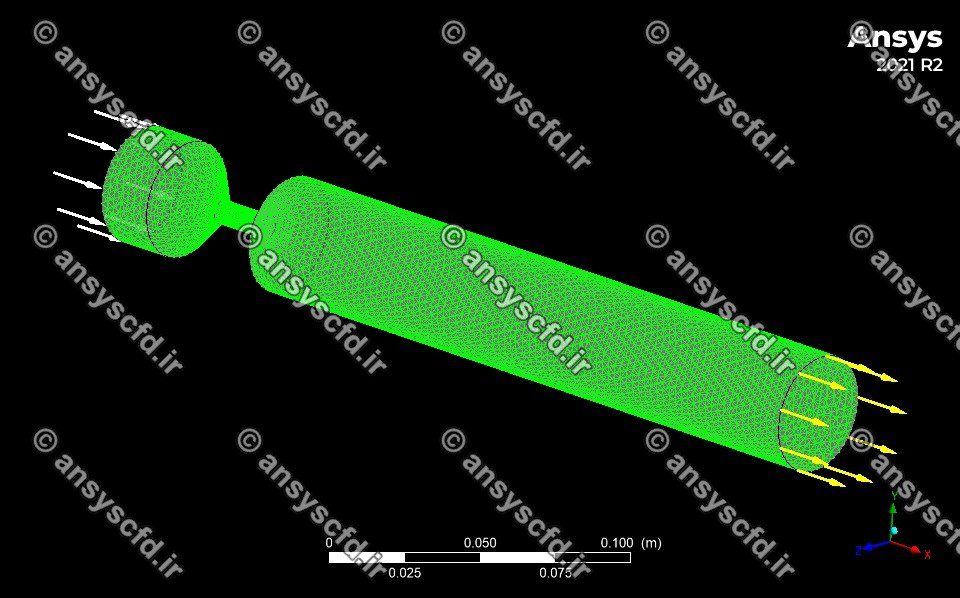

مش و شبکه:

مش و شبکه بندی در نرم افزار انسیس مشینگ(ANSYS Meshing) تولید شده است.

شبیه سازی و حل:

شبیه سازی و حل مسئله در نرم افزار انسیسANSYS CFX انجام شده است.

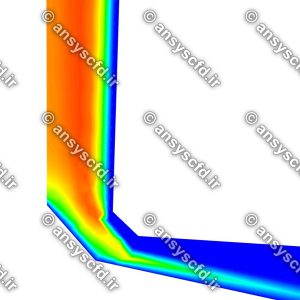

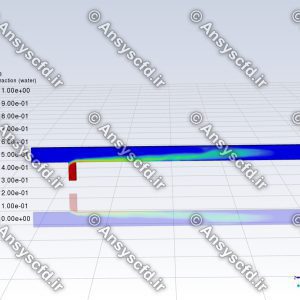

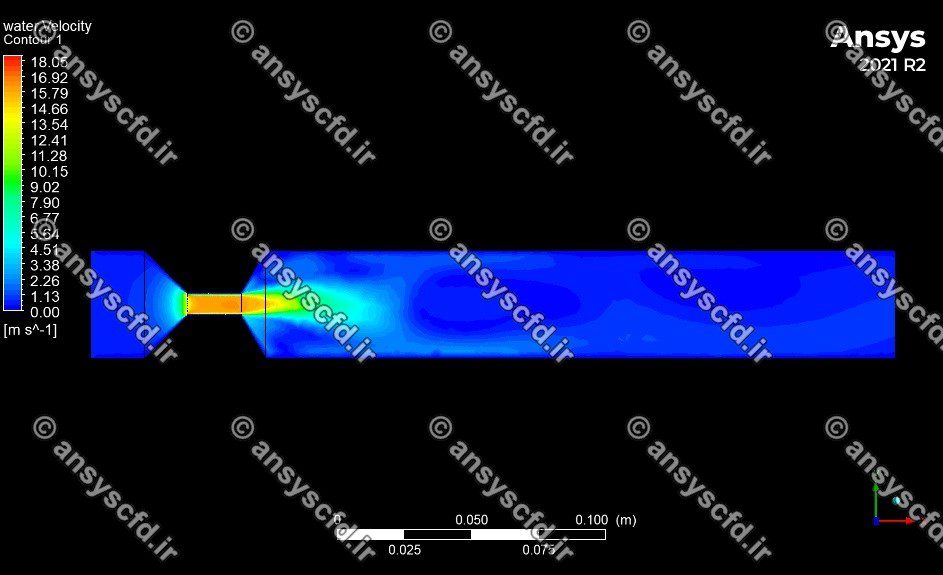

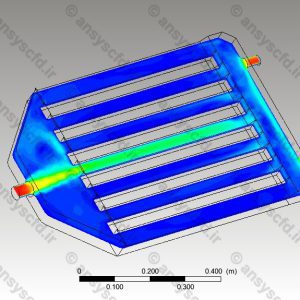

نمونه نتایج شبیه سازی: