توضیحات

شبیه سازی سیکل رانکین آلی(ORC) برای بازیاب گرما در توربین های گازی در نرم افزار ایز EES

سیکل رانکین آلى(ORC):

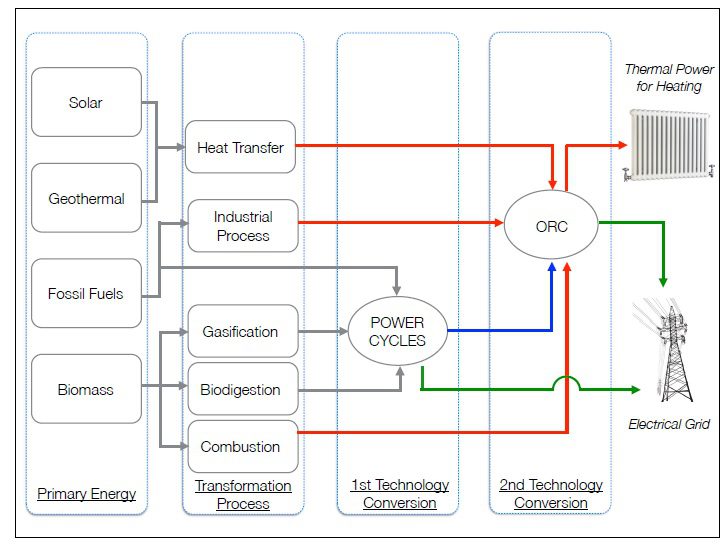

بیش از ۵۰% کل حرارت تولید شده در سراسر جهان به صورت دما پایین است که شامل حرارت اتلافی، حرارت تولیدی توسط گردآورنده های خورشیدی دما پایین و حرارت زمین گرمایی است. تحقیقات در زمینه تولید توان الکتریکی از منابع حرارتی دما پایین، توجه فراوانی را در سال های اخیر به خود معطوف کرده است. سیکل ORC، پر کاربردترین چرخه برای این منظور است. باتوجه به اینکه سیکل رانکین بخار سنتی اجازه تولید توان کارآمد را در دماهای پایین نمی دهد، سیکلORC به دلیل سادگی و بازده بیشتر به طور گسترده جهت تبدیل حرارت دما پایین به توان مورد استفاده قرار می گیرد.

سیکل رانکین آلی(ORC) براساس سیکل رانکین سنتی که در نیروگاه های بخار استفاده می شود، کار می کند، با این تفاوت که به جای آب از یک سیال آلی مانند مبردها، هیدروکربن ها، الكل ها، حلال ها یا دیگر مواد آلی به عنوان سیال عامل استفاده می کند.

دمای جوش سیال عامل در ORC خیلی کمتر از دمای جوش آب است. بنابراین نیازی به دسترسی به دماهای بالا برای تولید بخار به منظور به کار انداختن توربین وجود ندارد.

مزایای متعددی در مورد استفاده از ORC در مقایسه با سیکل بخار سنتی وجود دارد که از آن جمله می توان به بهره برداری بهتر از منابع انرژی دما پایین، داشتن سیستم هایی با اندازه ی کوچک تر و کارایی اقتصادی بهتر اشاره کرد.

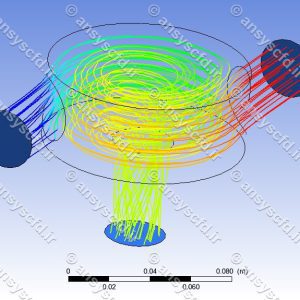

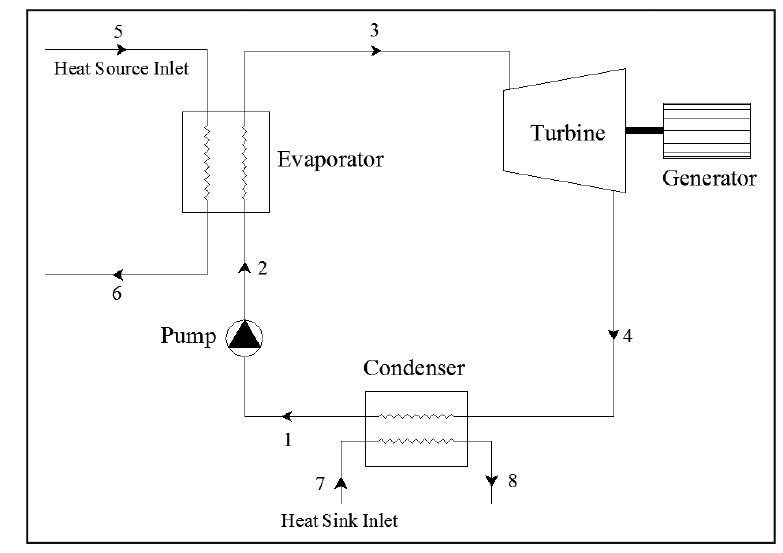

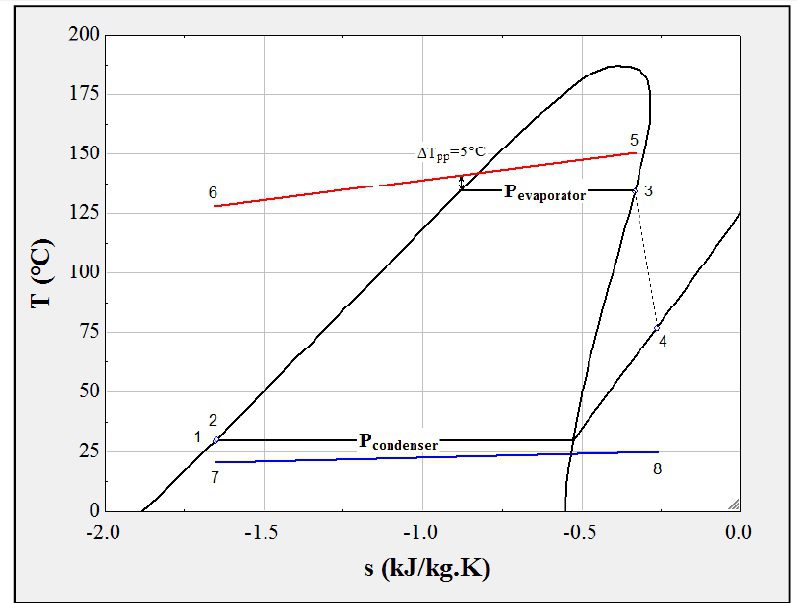

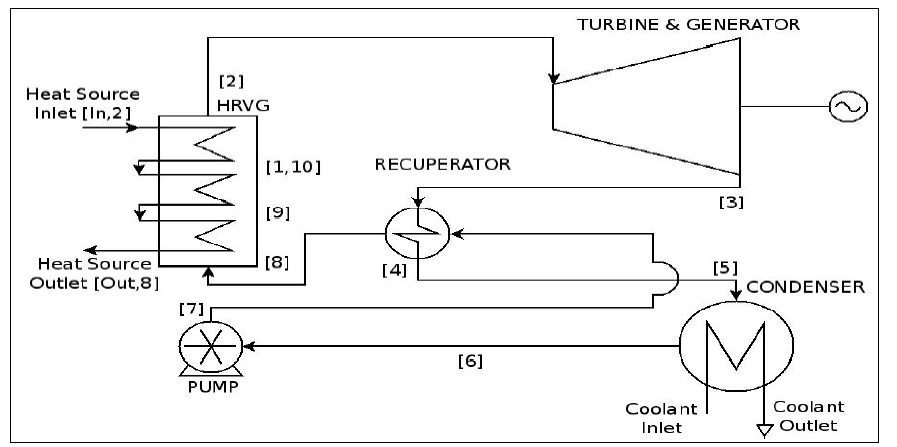

نمودار شماتیک یک سیکلORC ساده که دارای چهار جزء اصلی شامل پمپ، اواپراتور، توربین و چگالنده است، در شکل زیر و نمودار T – s آن نشان داده شده است.

شکل شماتیک یک سیکل رانکین آلی(ORC) ساده.

سیال عامل در نقطه ۱ (خروجی چگالنده) در حالت مایع اشباع است. در عبور از پمپ، فشار سیال افزایش می یابد. سیال عامل متراکم با عبور از اواپراتور و با دریافت گرما از منبع حرارتی، گرم شده و به حالت بخار از اواپراتور خارج می شود. سیال عامل داغ و دارای فشار بالا با عبور از توربین، منبسط شده و کار انجام می دهد و دما و فشارش کاهش می یابد. سیال عامل که در حالت بخار یا دو فازی است با دفع حرارت به چاه گرمایی در چگالنده تبدیل به مایع اشباع می شود و به این ترتیب چرخه کامل می گردد.

شکل نمودار T – sیک سیکل ORC ساده.

کاربردهای بالقوه و تجاری سیکل های رانکین آلی(ORC):

تحقیقات در زمینه سیکل رانکین آلی معمولا شامل انتخاب سیال عامل مناسب برای چرخه، بهینه سازی چرخه ORC و بررسی آرایش های مختلف چرخه برای افزایش بازده یا توان خالص خروجی چرخه است. انتخاب سیال عامل و شرایط کار کرد ORC تأثیر عمده ای روی کار کرد سیستم، بازده و محیط زیست دارد. همچنین در صورت استفاده از آب، نسبت حجمی انبساط در توربین در مقایسه با سایر سیالات خیلی بزرگ تر بوده و توربین به مراتب پیچیده تر و پرهزینه تری مورد نیاز خواهد بود.

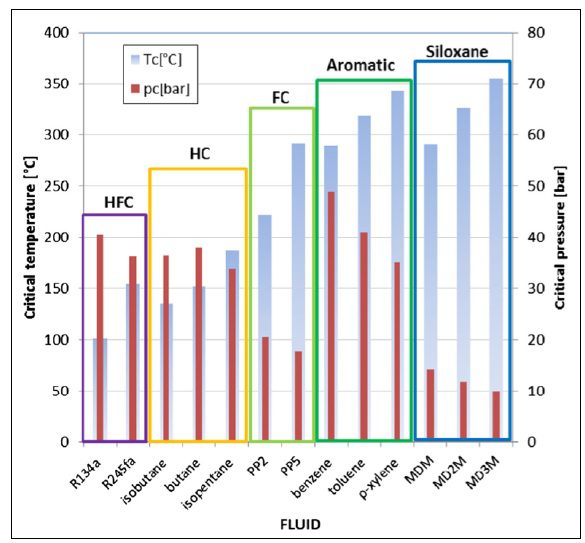

شرایط دما و فشار بحرانی خانواده سیالات آلی:

نرم افزار EES:

در این پروژه برای ایجاد مدل ترمودینامیکی سیکل ها از نرم افزار EES استفاده شده است. مزیت اصلی این نرم افزار حل دستگاه معادلات جبری است. این نرم افزار همچنین توانایی حل معادلات دیفرانسیلی، معادلات با متغیرهای مختلط، بهینه سازی، برازش خطی و غیر خطی و رسم منحنی ها برای مقادیر بدست آمده را دارد. دو تفاوت عمده بینEES و سایر برنامه های حل معادلات به صورت عددی وجود دارد:

- EES به طور خودکار گروه معادلاتی که باید با یکدیگر حل شوند را تشخیص می دهد. این مزیت مراحل حل را ساده تر کرده و به کاربر اطمینان می دهد که نرم افزار همواره در حالت بهینه ای معادلات را حل می کند.

- EES توابع ترمودینامیکی و ریاضی داخلی زیادی دارد که برای محاسبات مهندسی نظیر ترمودینامیک، مکانیک سیالات و انتقال حرارت مفید می باشند. در این نرم افزار همچنین امکان وارد کردن داده ها به صورت جدول وجود دارد و استفاده از این داده ها برای حل دستگاه امکان پذیر است. این نرم افزار قابلیت خواندن برنامه های نوشته شده در C و Fortran را دارد و در عمل برای مسائل طراحی که در آن تأثیریکیا چند پارامتر باید محاسبه شود، مفید است، که این قابلیت توسط جداول پارامتریک در این نرم افزار گنجانده شده است. با استفاده از جداول پارامتریک متغیرهای مستقل در جدول وارد شده و متغیرهای وابسته محاسبه می شوند.

EES مخفف عبارت Engineering Equation Solverبه معنای حلگر معادلات مهندسی میباشد. نرم افزار EES بر پایة حل سیستم معادلات جبری بنا نهاده شده است که قابلیت حل معادلات دیفرانسیل، معادلات با متغیرهای مختلط، بهینه سازی، میان یابی و غیر خطی و تولید نمودارهای کیفی نتایج را دارا می باشد. تفاوت عمده نرم افزار EES با سایر نرم افزارهایی که از روشهای حل عددی بهره می برند عبارت است از:

EES به طور خودکار گروه معادلاتی که باید باهم حل شوند را تشخیص میدهد. این مزیت مراحل حل را برای کار، ساده تر کرده و به کاربر اطمینان می دهد که نرم افزار همواره در کمترین زمان ممکن این معادلات را حل کند.

EES توابع ترمودینامیکی و ریاضی داخلی زیادی را دارا می باشد که در محاسبات مهندسی نظیر ترمودینامیک، مکانیک سیالات و انتقال حرارت مفید می باشد. به عنوان مثال اطلاعات مربوط به خواص برای مواد مختلف مانند بخار و مبردهای مرسوم، به صورت توابع درونی در EES موجود می باشد.

به طوریکه با استفاده از حداقل تعداد خواص لازم خاصیت مجهول موردنظر را میتوان به دست آورد. معمولاً در حل مسائل ترمودینامیک و مکانیک سیالات بخشی از تلاش و وقت کاربر برای یافتن خواص سیال مربوطه از جداول مختلف مصرف می گردد. نرم افزار EES با دارا بودن این خواص ترمودینامیکی کمک شایانی برای حل بهتر مسئله به کاربر می نماید. همچنین معادلات مختلف حالت برای هوا و سیالات دیگر به شکل توابع درونی در نرم افزار EES گنجانده شده است.

در این نرم افزار امکان واردکردن داده هایی که به صورت جدول هستند وجود دارد، به طوری که از این داده ها می توان برای حل دستگاه معادلات استفاده کرد. این نرم افزار در عمل برای مسائل طراحی که در آن تأثیر یک یا چندین پارامتر باید مطالعه شود، مفید است. این قابلیت توسط جدول پارامتریک در این نرم افزار گنجانده شده است. با استفاده از قابلیت های جدول پارامتریک متغیرهای وابسته تعریف شده در این جدول محاسبه می گردد. EES نیز مانند تمامی زبان های برنامه نویسی سطح بالا، امکان نوشتن سابروتین ها را به کاربر می دهد. یک سابروتینEES می تواند یک تابع، پروسه، مدول، یا زیر برنامه نوشته شده در EES باشد.

توربین گاز:

از حدود ۷۰ سال قبل توربین های گازی جهت تولید برق مورد استفاده قرار می گرفته اند، اما در بیست سال اخیر تولید این نوع توربین ها بیست برابر افزایش یافته است. اولین طرح توربین گازی مشابه توربین های گازی امروزی در سال ۱۷۹۱ به وسیله ((جان پایر)) پایه گذاری شد که پس از مطالعات زیادی بالاخره در اوایل قرن بیستم اولین توربین گازی که از یک توربین چند طبقه عکس العملی و یک کمپرسور محوری چندطبقه تشکیل شده بود، تولید گردید.

اولین دستگاه توربین گازی در سال ۱۹۳۳ در یک کارخانه فولادریزی در کشور آلمان مورد بهره برداری قرار گرفت و آخرین توربین گازی با قدرت 2/212 مگاوات در فرانسه نصب و مورد بهره برداری می گردد.

در صنعت برق ایران اولین توربین گازی در سال ۱۳۴۳ در نیروگاه شهر فیروزه (طرشت) مورد استفاده قرار گرفته است که شامل دو دستگاه بوده و هر کدام 5/12 مگاوات قدرت داشته است. در حال حاضر کوچکترین توربین گازی موجود در ایران توربین گاز سیارکاتلزبرگ با قدرت اسمی یک مگاوات و بزرگترین آن توربین گازی۴۹-۷ شرکت زیمنس با قدرت ۱۵۰ مگاوات می باشد.

نقش توربین گاز در صنعت برق:

توربین های گاز جدا از تولید برق به خاطر خصوصیات ویژه ای که دارند میتواند در موارد دیگری مثل موتورهای جت در هواپیماها برای تأمین نیروی محرکه هواپیما و نیروی جلوبرندگی به کار رود یا مثلا جهت به گردش درآوردن یک پمپ قوی به کار رود. با توجه به آمار و ارقام مشخص می شود که میزان مصرف برق در ساعات مختلف شبانه روز متفاوت است مثلا در بعضی از ساعات شبانه روز (فاصله ساعت 10:00 تا 12:00 صبح و از تاریک شدن هوا به مدت تقریبا دو ساعت در شب) مصرف برق خیلی زیاد است و به میزان حداکثر خود می رسد (پیک بار) و در بعضی ساعات مثل ساعات بین نیمه شب تا بامداد مصرف برق خیلی پایین است و در بقیه اوقات یک مقدار متعادل را دارد.

همان طور که میدانیم یک مقدار از بار مصرف تقریبا در تمام ساعات شبانه روز ثابت است که به آن بار پایه می گوییم و یک مقدار بار نیز تنها در ساعات محدودی از شبانه روز اتفاق می افتد و مقدار آن بیشتر از بار در بقیه ساعات شبانه روز می باشد. این بار را بار حداکثر یا پیک می گوییم. نوسانات بین بار پایه و بار پیک را نیز به نام بار متوسط یا میانی می گوییم و برای تأمین بار پایه به نوعی نیروگاه احتیاج داریم که مخارج جاری آن پایین باشد. این نیروگاه ها شامل نیروگاه های بخار(به خاطر سوخت ارزان چون سوخت مصرفی آنها معمولا سوخت های سنگین مثل مازوت است) نیروگاه های هسته ای و نیروگاه های آبی می باشد. اما برای تأمین بار پیک به نوعی نیروگاه احتیاج داریم که مخارج نصب پایین و سرعت راه اندازی و باردهی بالا داشته باشد. حتی اگر مخارج جاری آن بالا باشد و در رابطه با تأمین بار پیک توربین های گازی مطرح می شوند، زیرا خصوصیات تقاضا شده فوق را دارا می باشند. توربین های بخار به خاطر آنکه برای راه اندازی و رسیدن به مرحله باردهی چندین ساعت وقت لازم دارند و استفاده از آنها به صورت رزرو به صرفه نیست در این مورد استفاده نمی شوند.

بار میانی نیز توسط ترکیبی از نیروگاه های مختلف که اقتصادی تر باشد، تأمین میشود. بنابراین یکی از بارزترین موارد استفاده توربین های گاز در صنعت برق، تأمین بار پیک توسط این واحدها است البته در کشورهایی مثل ایران که مسأله سوخت حتی گاز و گازوئیل مسأله مهمی را ایجاد نمی کند از واحدهای گازی برای تأمین بار پایه نیز استفاده می شود.

از ویژگی های دیگر واحدهای گازی که با دیزل استارت میشود قادرند با استفاده از باتری ها موجود در باتری خانه که همواره شارژ کامل هستند بدون وابستگی به شبکه استارت شده و به مرحله باردهی برسند. لذا از واحدهای گازی میتوان برای مناطقی که به شبکه سراسری متصل نیستند و نیز برای شروع برقرارکردن شبکه پس از خاموشی کامل شبکه استفاده کرد.

در بعضی از واحدهای گازی کلاچ مخصوص بین محور توربین و محور ژنراتور وجود دارد که می توان این دو محور را از هم جدا کند و در واحدهایی که به این نوع کلاچ مجهز هستند می توان در حالی که ژنراتور به شبکه متصل است با خاموش کردن توربین و باز شدن کلاچ موردنظر که با افت دور توربین نسبت به ژنراتور صورت می گیرد ژنراتور را به صورت موتور در آورد و به این وسیله عمل تنظیم ولتاژ شبکه را انجام داد. این کار معمولاً در شب هایی که بخاطر پایین بودن مصرف در شبکه ولتاژ بالا می رود انجام می شود به این نوع استفاده از ژنراتور اصطلاح کندانسورکردن گویند.

مزایا و معایب توربین گاز:

مزايا:

1- واحدهای گازی به خاطر جمع کوچک و ساده بودن نصب، خیلی سریع نصب می شود.

٢- واحدهای گازی بعد از استارت، در عرض چند دقیقه(معمولاً کمتر از ده دقیقه به مرحلة بازدهی می رسند که در این زمان کوتاه، توربین های گازی را قادر ساخته است که برای منظورهای اضطراری و در مواقعی که ماکزیمم مصرف برق را در سیستم قدرت داریم مورد استفاده قرار گیرد. در ضمن تغییر بار(قدرت تولید) در این واحد، سریع صورت می گیرد.

٣- قیمت و هزینه نصب واحدهای گازی پایین است(حدود واحدهای بخار برای قدرت برابر).

۴- به علت سادگی ساختمان و کم بودن قسمت های کمکی و نوعی در توربین گاز بهره برداری از آن آسان میباشد. در ضمن در واحدهای گازی امکان کنترل و بهره برداری در محل و از راه دور وجود دارد.

۵- در توربین های گازی، امکان استفاده از سوخت های مختلف و تعویض نوع سوخت در حال کار واحد به هنگام باردهی، قدرت مانور خوبی به واحد می دهد.

معایب:

1- راندمان با بازدهی واحدهای گازی به خاطر دفع مقدار زیادی انرژی، به صورت گرما از اگزوز پایین تر

می باشد(برای یک واحد گازی با قدرت ۲۵ مگاوات دمای خروجی اگزوز بیش از C° 500 می باشد).

۲- بازده سیکل توربین گازی تحت تاثیر شرایط هوای محیط (دما، فشار، رطوبت نسبی) می باشد.

٣- توان مصرفی کمپرسور بالا بوده و قسمت زیادی از توان تولیدی توربین صرف راندن کمپرسور می شود.

۴- بازده سیکل در بارهای نسبی پایین تر است. برای مثال در ۵۰ % بار، بازده توربین گاز به 75% بازده بار کامل می رسد و در ٪۳۰ بار اسمی بازده آن به ۵۰ % بازده بار کامل کاهش می یابد.

۵- چون در واحدهای گازی، معمولا از گاز طبیعی یا سوخت های سبک استفاده می کنند، لذا مخارج جاری آنها بالا می باشد (به علت گرانی این گونه سوخت ها)، ولی در عوض میزان آلودگی محیط زیست نسبت به سایر نیروگاه های حرارتی دیگر با قدرت مشابه کمتر است.

سیکل ترکیبی:

ایده سیکل ترکیبی برای بهبود بازده سیکل ساده برایتون، از طریق استفاده از حرارت گاز های خروجی توربین

گازی ، پیشنهاد شد. این امر به وسیله بازیافت گرما مورد آزمایش قرار گرفت. بازیافت گرما توانست انرژی که از خروجی توربین گازی هدر می رفت را از ۷۰ % به ۶۰ انرژی داده شده، برساند. مبادله کن گرما امکان افزایش توان خروجی را ندارد و فقط راندمان را افزایش می دهد. از آنجایی که مبادله کن گرما افت فشار زیادی را به سیکل وارد میکند، استفاده از آن باعث کاهش نسبت فشار توربین و در نتیجه کاهش توان خالص خروجی میشود. باتوجه به توان بیشینه چرخه های ساده، از آنها در جاهایی بهره می گیرند که راندمان خروجی از اهمیت کمتری برخوردار است. در حالی که چرخه های بازیابی را در مواردی مورد استفاده قرار می دهند که راندمان بالا نیاز است. درنتیجه توان خروجی سیکل بازیاب در حدود %۱۱ تا ۱۴% پایینتر از سیکل ساده است، که در یک ارزیابی کلی به این نتیجه می رسیم که بازده نیروگاه توربین گازی همراه با بازیاب روش پر هزینه ای است. از این رو باید به دنبال روشی بود که از طریق آن بتوان به هر دو نیاز،یعنی راندمان و توان بالا دست یافت. راه حلی که پیشنهاد شد درواقع بهره گیری از انرژی حرارتی بسیار بالای گازهای خروجی توربین گازی برای تولید بخار مورد نیاز نیروگاه بخار بود. توربین گازی دارای گازهایی با دمای حدود C° ۵۳۰ تا ۶۴۰°C می باشد، که با ترکیب همزمان توربین گازی در طرف گرم و توربین بخار در طرف سرد را نیروگاه سیکل ترکیبی می گویند. اولین نیروگاه سیکل ترکیبی در ۱۹۵۰ ساخته شد. از آن به بعد تعداد نیروگاه های سیکل ترکیبی به خصوص در دهه ۱۹۷۰ به سرعت افزایش یافت.

در توربین گاز جهت کنترل درجه حرارت در اتاق احتراق ضروری است که احتراق با هوای بسیار زیاد صورت پذیرد. دود خروجی از اگزوز توربین گاز ، علاوه بر اینکه دارای درجه حرارت بالای است ، اکسیژن کافی نیز جهت احتراق دارد ولی در نیروگاه های سیکل ترکیبی از انرژی گاز خروجی از اگزوز به روش های مختلفی جهت تولید بخار استفاده می شود.

براساس نحوه استفاده از گاز خروجی، نیروگاه های سیکل ترکیبی به ۳ دسته تقسیم می شوند:

١- نیروگاه های سیکل ترکیبی بدون مشعل:

در این نوع ، دود خروجی از اگزوز توربین گاز که حجم بالاو دمای زیادی(دمای گاز خروجی در بار اسمی در حدود C°500 است) دارد به بویلری هدایت می شود و به جای مشعل و سوخت در واحد های بخاری، جهت تولید حرارت به کار می رود. بخار تولید شده نیز توربین بخار را به چرخش در می آورد. این امر باعث بالارفتن راندمان مجموعه نیروگاهی میگردد، ضمن آن که هزینه های سرمایه گذاری به ازای هر کیلووات تاحد قابل ملاحظه ای کاهش پیدا می کند. این مجموعه برای تولید برق پایه استفاده می شود و کارایی آن در صورتی که فقط برای تولید برق به کار رود تا ٪۵۰ هم بالا می رود.

در مناطق سردسیر با بکارگیری توربین بخار با فشار خروجی زیاد به جای کندانسور و برج خنک کن در تامین آب گرم و بخار مصرفی گرمایش مناطق شهری و صنعتی نیز استفاده می شود که در این صورت راندمان تا از ۸۰% هم افزایش می یاید.

۲- نیروگاه های سیکل ترکیبی با سوخت اضافی (مشعل):

در نیروگاه های سیکل ترکیبی بدون مشعل، کارکرد بخش بخار وابستگی کامل به کار کرد توربین گاز دارد. در مواردی که نیاز به کارکرد دائمی بخش بخار وجود دارد با تعبیه مشعل در بویلر، به گونه ای که در صورت توقف بخش گاز کار کرد قسمت بخار با اشکال مواجه نگردد، عملکرد مستقل این دو بخش تأمین میگردد و بدین ترتیب این نوع نیروگاه های سیکل ترکیبی شکل گرفته اند.

این نوع سیکل ترکیبی عموما به منظور بالا بردن قدرت و جلوگیری از نوسانات قدرت توربین بخار با تغییر بار توربین گازی به کارگرفته میشود. امکان کار کرد واحد بخار در نقطه کار مناسب تر باتعبيه مشعل ساده ، به کارگیری سوخت مناسب و استفاده از گاز داغ خروجی توربین گاز به عنوان هوای دم عملی است. قدرت واحد گاز و واحد بخار در حداکثر بار سیستم مساوی است. راندمان این سیکل ترکیبی از واحد بخاری ساده بیشتر و از سیکل ترکیبی بدون مشعل کمتر می باشد. این نوع واحدها غالباً در مواردی که علاوه بر تامین انرژی الکتریکی، تامین آب مصرفی و یا بخار مورد نیاز واحد های صنعتی نیز مدنظر باشد، به کار می رود.

٣- نیروگاه های سیکل ترکیبی جهت تامین هوای دم کوره بویلر:

این نوع سیکل ترکیبی مشابهت زیادی با توربین بخار معمولی دارد با این تفاوت که در نیروگاه بخاری ساده از سیستم پیش گرم کن هوا و فن تامین کننده هوای دم که خود مصرف کننده انرژی است استفاده می گردد. لیکن در این گونه سیکل ترکیبی، سیستم گرمایش و فن دمنده هوای احتراق کوره را توربین گاز بر عهده گرفته است . بدین ترتیب راندمان واحد بخاری ساده با جانشین کردن سیستم تامین هوای دم با توربین گاز ، بطور نسبی بهبود می یابد . معمولا این نوع سیکل ترکیبی در نیروگاه های بخاری بزرگ که سوخت آن ذغال سنگ و یا مازوت می باشد ، به کار می رود. قدرت تولیدی توربین گاز در این نوع سیکل حداکثر ۲۰ % قدرت تولید کل نیروگاه است.

مفهوم انرژی و قانون اول ترمودینامیک:

علم ترمودینامیک بر پایه دو قانون بنیادی موسوم به قوانین اول و دوم ترمودینامیک بنا نهاده شده است. انرژی به عنوان قابلیت انجام یک اثر تعریف می شود. انرژی می تواند در یک سیستم ذخیره شود و یا از یک سیستم به سیستم دیگر منتقل گردد. قانون اول ترمودینامیک به طور ساده بیانی از اصل بقای انرژی است و بیان کننده این مطلب می باشد که انرژی می تواند در طییک فعل و انفعال از یک شکل به شکل دیگر تغییر کند، اما مقدار کل انرژی همواره ثابت باقی می ماند. به عبارت دیگر انرژی از یک قانون بقاء پیروی می کند. این قانون هیچ اطلاعاتی در مورد امکان پذیریا امکان ناپذیر بودن یک فرآیند ترمودینامیکی به ما ارائه نمی دهد. به عنوان مثال قانون اول ترمودینامیک نمی تواند مشخص کند که چرا یک مخلوط به طور خود به خودی از هم جدا نمی شود و یا اینکه چرا نمی توان انرژی گرمایی را به طور کامل به کار تبدیل کرد.

تحلیل اگزرژی:

تحليل بر مبنای قانون دوم ترمودینامیک، که اصطلاح تحلیل قابلیت کاردهی و یا تحلیل اگزرژی خوانده میشود، در رأس تحقیقات ترمودینامیکی سه دهه اخیر قرار داشته است. هرچند تحلیل اگزرژی از نظر تاریخی به سالهای پیش از۱۹۷۰ باز می گردد، ولی همراه با بحران انرژی در اوایل دهه هفتاد بود که توجه به تحلیل بر مبنای قانون دوم رشد نمایی به خود گرفت.

قانون دوم ترمودینامیک بیان می کند که انرژی دارای کیفیت است و فرآیندهای واقعی در جهت کاهش کیفیت انرژی اتفاق می افتد. به عنوان مثال انرژی گرمایی همیشه از جسم گرم تر به جسم سردتر منتقل می شود به گونه ای که کیفیت آن کاهش یابد. تلاش برای کیفیت انرژی در قالب قانون دوم ترمودینامیک به تعریف مفاهیم آنتروپی و اگزرژی منجر می شود.

مفهوم اگزرژی نشان دهنده حداکثر کار مفیدی است که میتوان از یک منبع انرژی به دست آورد. مطابق قانون دوم ترمودینامیک، فرآیندهای واقعی با تولید آنتروپی همراه هستند و هدف اصلی تحلیل اگزرژی، شناخت محل و مقدار بازگشت ناپذیری فرآیندهای مختلف یک سیستم ترمودینامیکی می باشد، که با شناخت از آن میتوان میزان و نحوه بهبود عملکرد آن سیستم را بررسی نمود.

آنالیز انرژی و اگزرژی:

آنالیز انرژی و اگزرژی، به عنوان یکی از ابزارهای قدرتمند جهت تحلیل و بررسی سیستم های تبدیل انرژی مطرح می شود، با وجود اینکه آنالیز انرژی یک روش اساسی برای تحلیل سیستم های ترمودینامیکی می باشد، اما این روش همه صورت های مختلف انرژی را یکسان در نظر می گیرد و کاری به کیفیت انرژی ندارد، درصورتیکه آنالیز اگزرژی بر مبنای قانون دوم ترمودینامیک،یک ابزار با ارزش جهت تعیین اندازه و کیفیت فرمهای مختلف انرژی و پیدا کردن مکان، نوع و اندازه برگشت ناپذیری ها میباشد. اما در کل ترکیب این دو روش یک شیوه کار آمد در اختیار ما می گذارد که میتوان به تحلیل سیستم های ترمودینامیکی پرداخت و بهترین حالت ممکن را از ترکیب سیستم های مختلف تبدیل انرژی بدست آورد. هدف از این کار رسیدن به ماکزیمم راندمان انرژی و اگزرژی می باشد تا بتوان به یک سیستم ترکیبی مناسب که اجزای آن دارای کمترین سهم تخریب اگزرژی می باشند دست یافت.

به منظور درک بهتر مفهوم اگزرژی با توجه به مفهوم آشنای انرژی، در جدول زیر این دو مفهوم ترمودینامیکی از دیدگاه های مختلف مورد مقایسه قرار گرفته اند.

جدول مقایسه مفاهیم انرژی و اگزرژی.

توربین های گازی از جمله ابداعات بسیار ارزشمندی است که طی یک قرن گذشته خدمات زیادی را به بشر ارائه نموده است، به طوری که تصور دنیایی که در آن از توربین گاز استفاده نشود غیرممکن است. توربین های گازی انواع متعددی دارند که هریک از آنها کاربردهای خاص خودشان را دارند. بخش عمده ای از نیروی برق مصرفی کشورها توسط توربین های گاز تأمین می شود همچنین امروزه همه هواپیماهای مدرن از موتور جت استفاده میکنند که قلب اصلی آن یک توربین گازی می باشد. استفاده از توربین گاز به منظور تأمین نیروی محرکه کشتی های چند صد هزار تنی اقیانوس پیما به صورت امری عادی در آمده است. این نیروی رانش توربین گاز است که قادر است هواپیماهای مسافربری و باری و نیز همچنین هواپیماهای جنگنده بمب افکن را چون برق و صاعقه از زمین کنده و به پرواز در آورده و به چنان سرعت های مهیبی برساند که دیوار صوتی را هم بشکند

از حدود ۷۰ سال قبل توربین های گازی جهت تولید برق مورداستفاده قرار می گرفته اند، اما در بیست سال اخیر تولید این نوع توربین ها بیست برابر افزایش یافته است.

اولین طرح توربین گازی مشابه توربین های گازی امروزی، در سال ۱۷۹۱ به وسیله جان باربرا پایه گذاری شد که پس از مطالعات زیادی بالاخره در اوایل قرن بیستم، اولين توربین گازی که از یک توربین چند طبقه عکس العملی و یک کمپرسور محوری چند طبقه تشکیل شده بود تولید گردید. اولین دستگاه توربین گازی در سال ۱۹۳۳ در یک کارخانه فولادریزی در کشور آلمان مورد بهره برداری قرار گرفت. توربین های گاز با همه محاسنی که دارند دارای یک عیب عمده هستند و آن راندمان پایین این توربین ها در مقایسه با سایر موتورهای درون سوز و حتی توربین های بخار است که متوسط راندمان این توربین ها حدود ۳۵ % است. اما به تازگی با پیشرفت هایی که در زمینه متالورژی صورت گرفته است و نیز استفاده از روش هوشمندانه سیکل ترکیبی و غیره توانسته اند راندمان توربین های گازی را حتی به 60% هم برسانند و این روند همچنان ادامه دارد. البته لازم به ذکر است که توربین های گازی به خاطر اینکه مانند موتورهای درون سوز دارای سیلندر و پیستون نیستند و مکانیزم عمل آنها متفاوت است، کمتر دچار خرابی می شوند و عمر طولانی تر دارند.

چرخه برایتون:

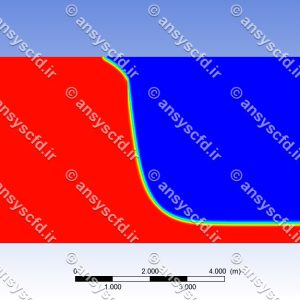

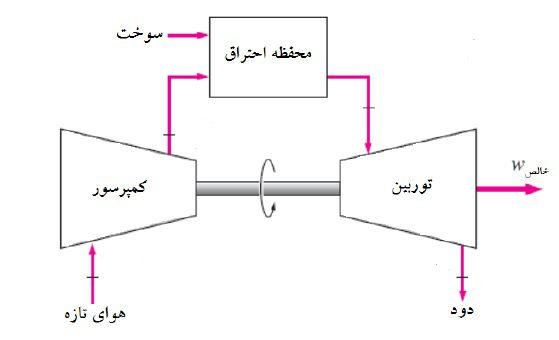

چرخه برایتون چرخه ترمودینامیکی است که تمام توربین های گازی براساس آن کار می کنند. سیکل برایتون ابتدا توسط جورج برایتون در سال ۱۸۷۰ برای استفاده در موتورهای نفت سوز رفت و برگشتی ابداع شد. امروزه، از این سیکل در توربین های گازی استفاده می شود، یعنی تنها ماشین دوار است که در آن فرآیندهای تراکم و انبساط هر دو روی می دهند. توربین های گازی در سیکل باز کار می کنند و شماتیک این سیکل در شكل زیر نشان داده شده است. همان گونه که مشاهده می شود، هوای تازه در شرایط محیط به داخل کمپرسور مکیده می شود، و در آنجا دما و فشار آن افزایش مییابد، سپس هوا با فشار زیاد وارد محفظه احتراق شده و در آنجا سوخت در فشار ثایت سوخته، و گاز حاصل از احتراق با دمای زیاد وارد توربین شده و بعد از برخورد با پره های توربین گاز و افت فشار و دما، تا فشار اتمسفر منبسط می شود و کار انجام می دهد.

شکل شماتیک سیکل برایتون.

سیکل باز توربین گازی را که در بالا تشریح شد، با استفاده از فرض های استاندارد هوا، به عنوان سیکل بسته میتوان مدلسازی کرد. در اینجا فرآیندهای تراکم و انبساط مانند قبل هستند، اما فرآیند در میان احتراق جای خود را به فرآیند فشار ثابت جذب گرما از گرماده خارجی می دهد، و فرآیند فشار ثابت دفع گرما به هوای محیط جایگزین فرآیند تخلیه دود می شود. سیكل ایده آلی که سیال عامل در این حلقه بسته طی می کند سیکل برایتون است، که از چهار فرآیند برگشت پذیر داخلی زیر تشکیل شده است:

2-1 تراکم تک آنتروپی

3-2 جذب گرما در فشار ثابت

3-4 انبساط تک آنتروپی

4-1 دفع گرما در فشار ثابت.

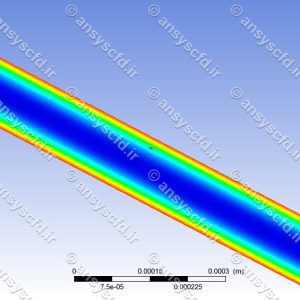

نمودارهایT-S و P-v سیكل ایده آلی برایتون در شكل زیر نشان داده شده است.

شکل نمودار T-S و P-v سیکل ایده آل برایتون.

نیروگاه های توربین گازی از سه بخش اصلی به نام کمپرسور، محفظه احتراق و توربين تشكيل شده اند. کمپرسور و توربین دارای چرخ استوانه ای شکل میباشند که در محیط آنها در چند ردیف پره های مورب کار گذاشته اند. مابین این پره ها، پره های ساکنی که به جدار خارجی آن ها نصب گردیده اند. قرار دارند. در پره های متحرک کمپرسور، مرتباً به ذرات هوای ورودی به آن سرعت داده می شود و در پره های ساکن آن، سرعت ایجادشده تبدیل به فشار میشود. درصورت وجود تعداد کافی ردیف پره های ساکن و متحرک، فشار سیال خروجی از کمپرسور را میتوان تا چند برابر فشار ورودی افزایش داد. کمپرسور توسط محوری به توربین متصل می باشد و در هنگام بهره برداری از نیروگاه، توان مصرفی آن توسط توربین تأمین می گردد. در هنگام راه اندازی نیروگاه، تجهیزات جداگانه ای برای راه اندازی کمپرسور نیاز می باشد. جهت این امر معمولاً از ماشین های سنکرون به عنوان موتور که از شبکه و با وساطت مبدل هایی(فرکانس های متغیر) تغذیه می شود، استفاده میگردد. هوای فشرده پس از خروج کمپرسور وارد محفظه احتراق می شود و در آنجا با سوخت ترکیب می شود و احتراق صورت می گیرد و بنابراین درجه حرارت آن بالا می رود و پس از آن به سمت توربین هدایت می شود. گاز سوخته داغ و متراکم، با عبور از میان پرده های ساکن توربین، کسب سرعت می نماید و با برخورد به اولین پره های متحرک، آنها را به گردش در می آورد، در نتیجه از انرژی جنبشی آن کاسته می شود.

در ردیف پره های بعد نیز مجددا فشار تبدیل به سرعت و سرعت تبدیل به انرژی مکانیکی می گردد و به شافت منتقل می گردد تا اینکه فشار سیال عامل به فشار جر می رسد و انبساط یافته و به خارج منتقل می گردد. باتوجه به اینکه روتور ژنراتور به محور توربين متصل میباشد، لذا با چرخش محور توربین، در ژنراتور تولید برق می گردد. اساس کار توربین گازی بسیار شبیه به توربین بخار است، از موارد متمایز در این دو سیکل می توان به مورد زیر اشاره کرد:

- دمای گاز ورودی (سیال عامل) به توربین گازی، در حدود ۱۲۰۰ درجه سانتی گراد می باشد، که بسیار بیشتر از دمای بخار گرم ورودی به توربین بخار است. بنابراین پره های توربین گازی باید نسبت به پره های توربین بخار دارای حد تحمل بیشتری در دماهای بالا باشند. گازهای احتراق ورودی به توربین گازی شامل عناصر زائدی از قبیل گوگرد، فسفر، سدیم، وانادیم و … می باشد، که باعث خوردگی شیمیایی و مکانیکی سطح پره های توربین گازی می شود. این عناصر در سوخت تزریق شده به محفظه احتراق موجود می باشد. بنابر این استقامت پره های توربین گازی در مقابل خوردگی بسیار بیشتر از پره های توربین بخار می باشد.

اجزای اصلی توربین گازی:

کمپرسور:

کمپرسورها انواع مختلفی دارند، اما باتوجه ظرفیت توربین های گازی و افزایش توان آنها در سالهای اخیر کمپرسور نوع دینامیکی بیشتر مورد استفاده قرار گرفته است. در این نوع کمپرسورها، در هر مرحله از کمپرسور، سرعت سیال عامل افزایش می یابد و سپس در آخر سرعت سیال عامل کاهش می یابد تا فشار افزایش یابد.

محفظه احتراق:

محفظه احتراق در توربین گازی پس از کمپرسور و پیش از توربین قرار می گیرد، در این قسمت احتراق حاصل از سوخت ورودی به محفظه احتراق، باعث افزایش درجه حرارت سیال عامل می شود. در واقع در محفظه احتراق آنتالپی سیال عامل افزایش می یابد.

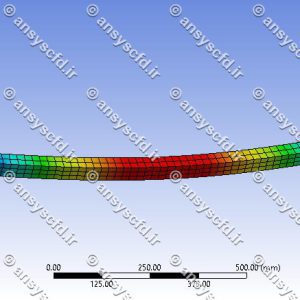

توربین های گازی بکارگرفته شده در سیکل توربین گازی در دو نوع شعاعی و محوری می باشند. توربین شعاعی شبیه کمپرسور گریز از مرکز است با این تفاوت که جهت جریان معکوس شده است. توربین گازی با توان بالا، اغلب به توربینی از نوع محوری مجهز است. تحلیل جریان سیال در داخل توربین گازی به دلیل شکل پیچیده آن آسان نیست و اغلب برای مطالعه موضوع یا مدل سازی آن شرایط ساده تری انتخاب میشود.

تقسیم بندی توربین های گازی از نظر توان تولیدی:

توربین های گازی از نظر توان تولیدی به چهار دسته تقسیم بندی می شوند که عبارت اند از:

١- دسته اول توربین های با ظرفیت بالا می باشند که توان تولیدی آنها در محدوده ۱۵۸-۱۲۳ مگاوات و بالاتر قرار دارد. این نوع از توربین ها عمدتاً در صنایع نیروگاهی و نفت برای تولید برق، و به عنوان محرک سایر وسایل بکار می روند.

۲- دسته دوم توربین های با ظرفیت متوسط می باشند که توان تولیدی آنها در محدوده ۶۰-۳۸ مگاوات قرار دارد.

۳- دسته سوم نیز عبارت اند از توربین های گازی که عمدتا در صنایع هوایی کاربرد دارند و توان تولیدی آنها در محدوده 41-۳۱ مگاوات قرار دارد.

4- دسته چهارم و آخر نیز عبارت اند از توربین های گازی کوچک که دارای توان 6-4 مگاوات می باشند.

در سیکل های قدرت گازی، سیال عامل در تمام سیکل به صورت گاز باقی می ماند. موتورهای اتومبیل اشتعال جرقه ای، موتورهای دیزلی و توربین های گازی چند نمونه از وسایلی هستند که در سیکلهای گازی کار میکنند. در تمام این وسایل، انرژی با سوختن سوخت در داخل مرزهای سیستم تأمین می شود. یعنی آنها موتورهای احتراق داخلی اند. در فرآیند احتراق، سیال عامل که مخلوط سوخت و هواست در طی سیکل به گازهای احتراق تبدیل می شود. ولی، چون هوا عمدتا نیتروژن است و نیتروژن در محفظه احتراق به سختی واکنش شیمیایی می دهد، سیال عامل در طی سیکل تقریبا به صورت هوا می ماند

اگرچه موتورهای احتراق داخلی در سیکل مکانیکی کار می کنند (پیستون در انتهای هر چرخش به نقطه شروع خود بر می گردد)، سیال عامل سيكل ترمودینامیکی کاملی را طی نمیکند. سیال عامل، به جای اینکه به حالت اولیه اش باز گردد، در نقطه ای از سیکل به صورت دود از موتور خارج می شود. تمام موتورهای احتراق داخلی در سیکل باز کار میکنند.

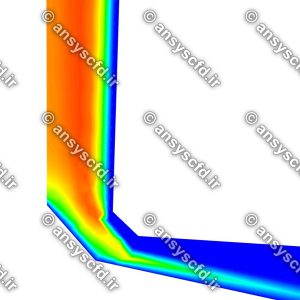

در این پروژه سیکل های توربین گاز بعنوان سیکل فوقانی و سیکل رانکین آلی بعنوان سیکل تحتانی در نظر گرفته شده است.

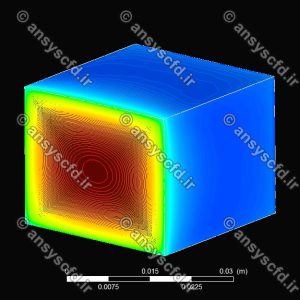

مدلسازی با نرم افزار EES انجام شده است. داده های ورودی مدل توربین های گازی زیمنس (5.5-50 مگاوات) و موتورهای احتراق داخلی می باشد. تعداد پارامترهای کنترل 5 پارامتر تعریف شده است: سیال عامل آلی، فشار بالای عملیاتی سیکل، اختلاف دمای مینیمم در مبادله کن گرما، دمای بخار فوق گرم و مقدار بازگرمایش. شش سیال آلی در محدوده آلکان ها، آرومات ها، و سیلوکسان ها، برای هر 4 پارامتر کنترلی آنالیز شدند. همچنین کاهش سوخت و آلاینده ها بازای واحد توان هنگام انتخاب سیکل های رانکین آلی(ORC) پیاده سازی شدند و تحلیل اقتصادی انجام شد.

مدل شماتیکی سیکل رانکین آلی:

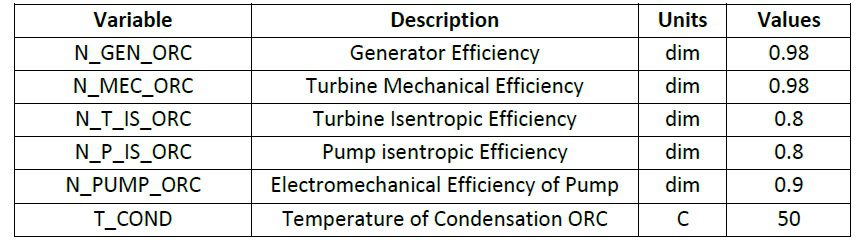

ثابت های شبیه سازی:

سیالات آلی برای آنالیز:

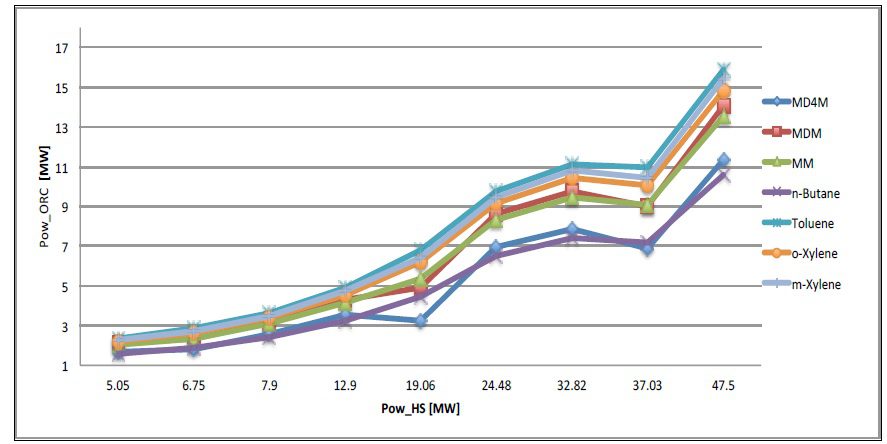

توان سیکل رانکین آلی در مقابل توان هر توربین گازی:

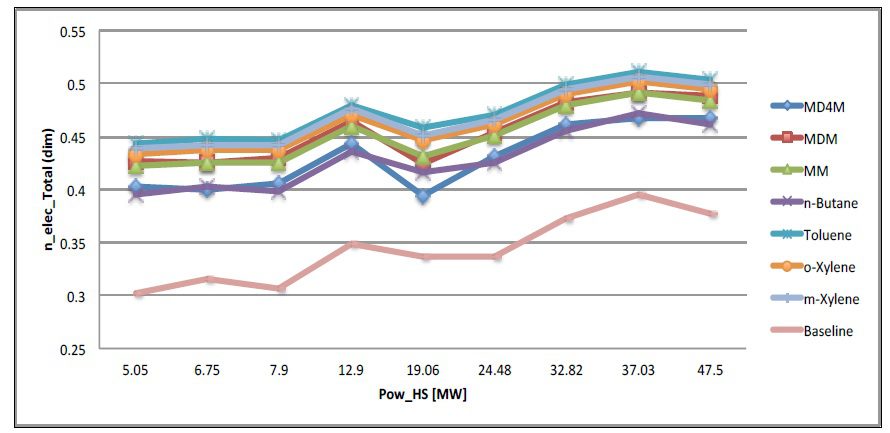

بازده حرارتی سیکل های رانکین آلی برای منابع گرمای توربین گازی.

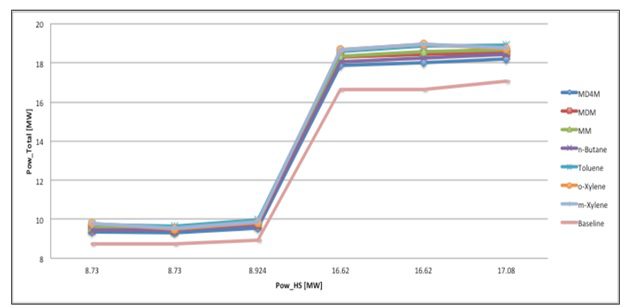

توان کلی توربین گازی با سیکل رانکین آلی در مقابل توان هر توربین گازی.

بازدهی کلی توربین گازی با سیکل رانکین آلی در مقابل توان هر توربین گازی.

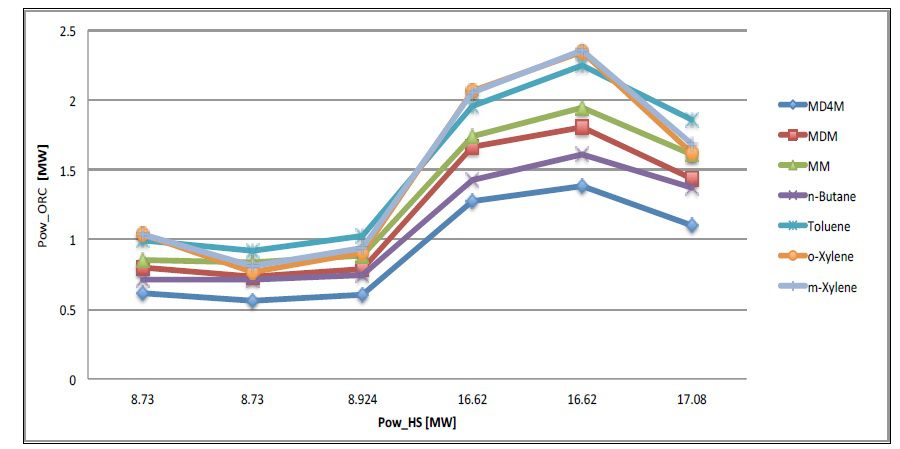

توان سیکل رانکین آلی در مقابل توان هر موتور احتراق داخلی.

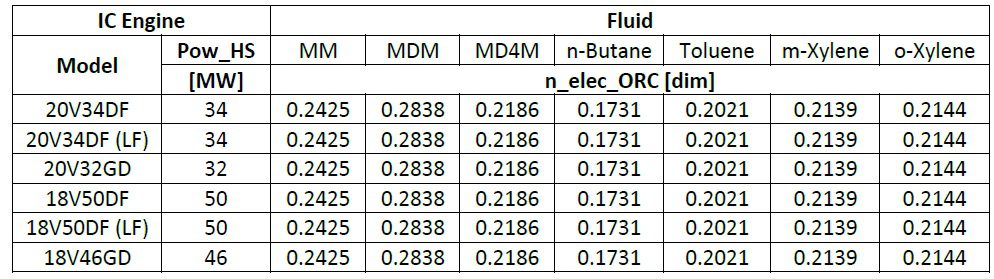

بازدهی حرارتی سیکل های رانکین آلی برای منابع گرمای موتور احتراق داخلی.

توان کلی موتور احتراق داخلی با سیکل رانکین آلی در مقابل توان هر موتور احتراق داخلی.

بازدهی کلی موتور احتراق داخلی با سیکل رانکین آلی در مقابل توان هر موتور احتراق داخلی.